کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانترکیبی از چند روش جوشکاری ( QW-200.4b )

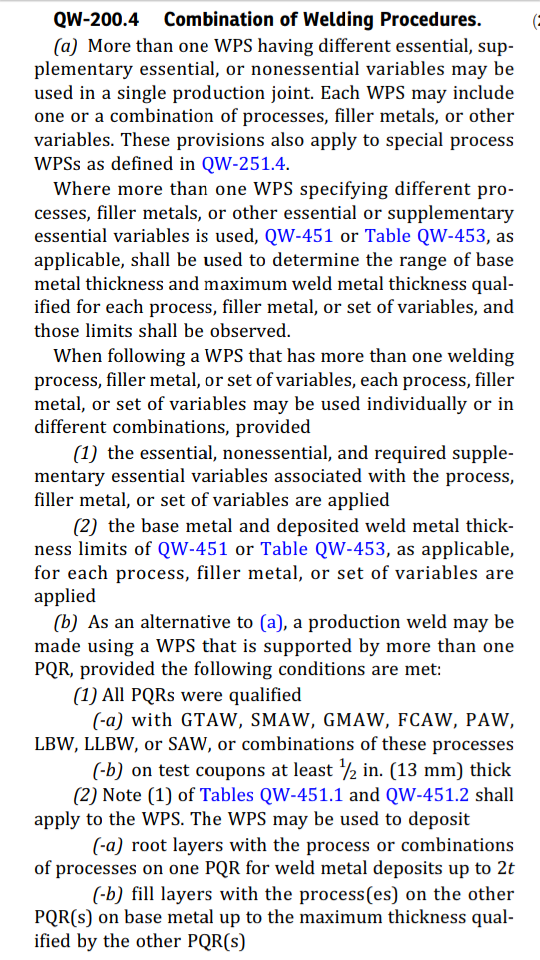

بعنوان جایگزین بند a ، جوش تولیدی مجاز است با استفاده از یک WPS که توسط بیش از یک PQR پشتیبانی می شود انجام گردد ، اگر :

۱-وجود یک PQR واجد شرایط از یک فرآیند یا ترکیبی از فرآیندها روی تست کوپن هایی با حداقل ضخامت ۱۳ میلیمتر.

۲-تبصره یک جدول های QW-451.1 و QW-451.2 باید برای WPS بکار گرفته شود . WPS مجاز است برای deposit استفاده شود :

PQR اول برای فلز جوش رسوب شده در لایه های ریشه تا 2t و لایه های بعدی روی base metal تا حداکثرضخامت ، توسط سایر PQR ها

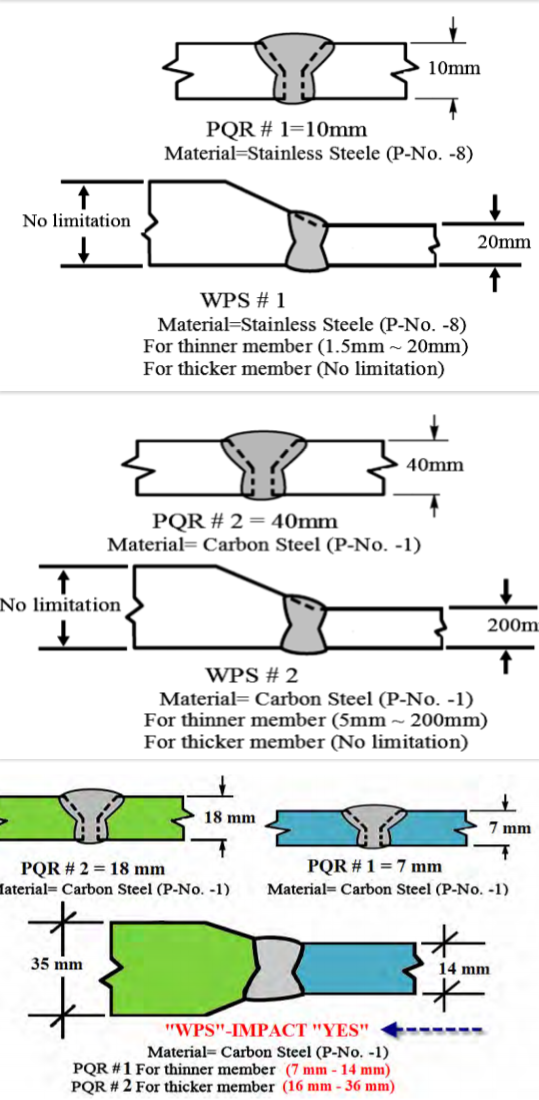

تصور کنید که دو PQR دارید ، یکی از آنها باید حداقل ۱۳ میلیمتر ضخامت داشته باشد ، و دومی با هر ضخامت بیشتر دیگری . سپس PQR اول را می توان برای قرار دادن رسوبات ریشه تا ضخامت رسوب شده 2t ، در یک Base Metal با حداکثر ضخامت مجاز توسط PQR دوم استفاده کرد . این فقط برای فرآیندهای یاد شده مجاز است.

برای مثال WPS فرآیند ترکیبی توسط یک PQR ( واجد شرایط ) برای فرایند اول اتصال فلز مبنا ( Base Metal ) از ضخامت ۵ تا ۲۰۰ میلیمتر و PQR دوم برای فرآیند دوم که روی تست کوپن با ضخامت حداقل ۱۳ میلیمتر واجد شرایط شده برای پشتیبانی یک WPS که اجازه می دهد هر دو فرآیند برای جوش فلز مبنا با ضخامت ۵ تا ۲۰۰ میلیمتر استفاده شوند.

(b) As an alternative to (a), a production weld may be made using a WPS that is supported by more than one PQR, provided the following conditions are met:

(1) All PQRs were qualified

(-a) with GTAW, SMAW, GMAW, FCAW, PAW,LBW, LLBW, or SAW, or combinations of these processes

(-b) on test coupons at least 1/2 in. (13 mm) thick

(2) Note (1) of Tables QW-451.1 and QW-451.2 shall apply to the WPS. The WPS may be used to deposit

(-a) root layers with the process or combinations of processes on one PQR for weld metal deposits up to 2t

(-b) fill layers with the process(es) on the other PQR(s) on base metal up to the maximum thickness qualified by the other PQR(s).

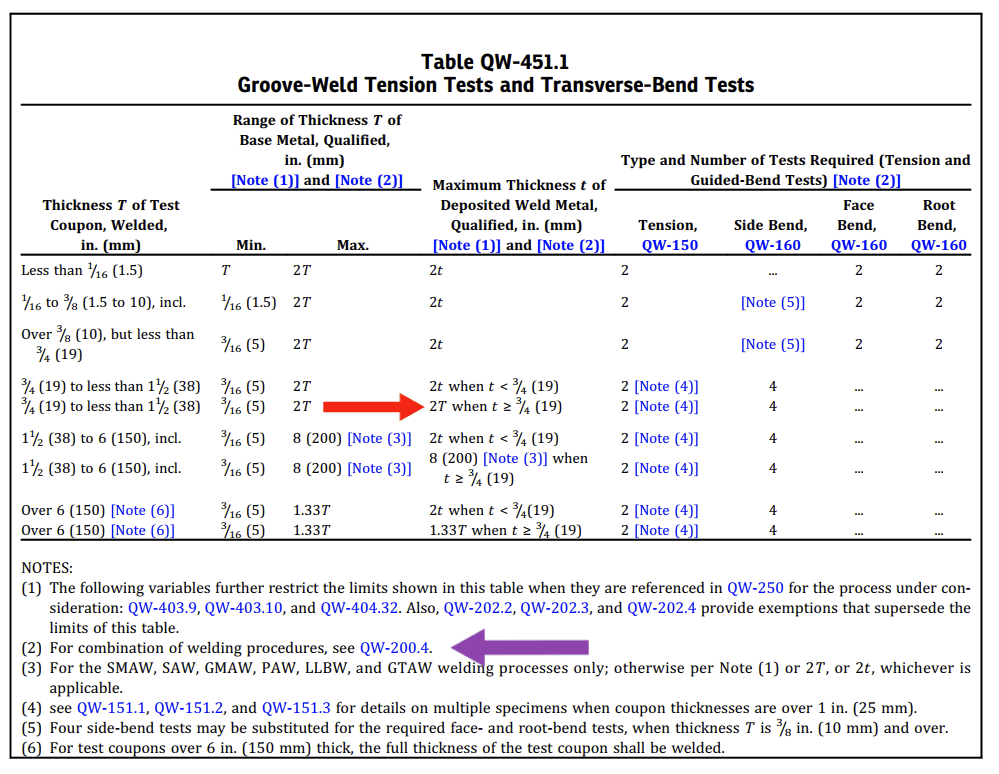

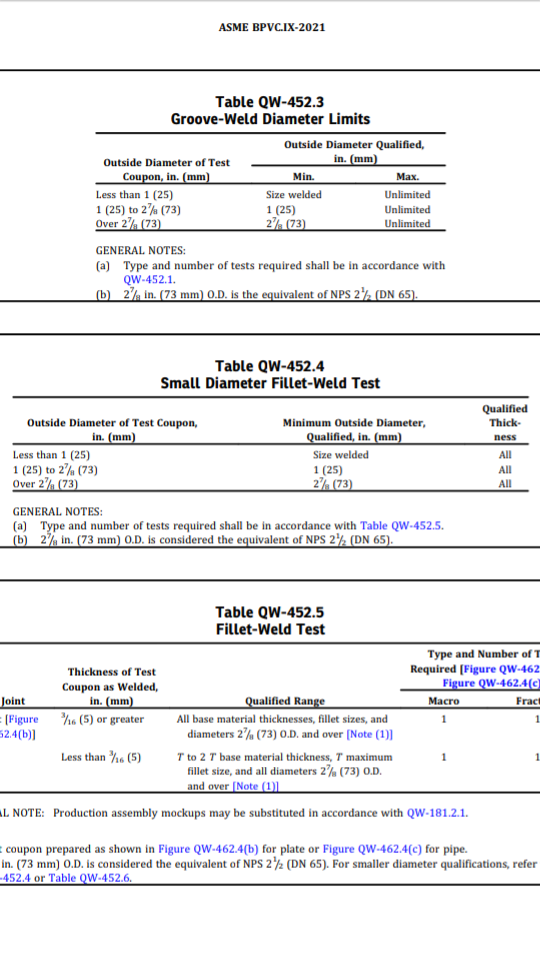

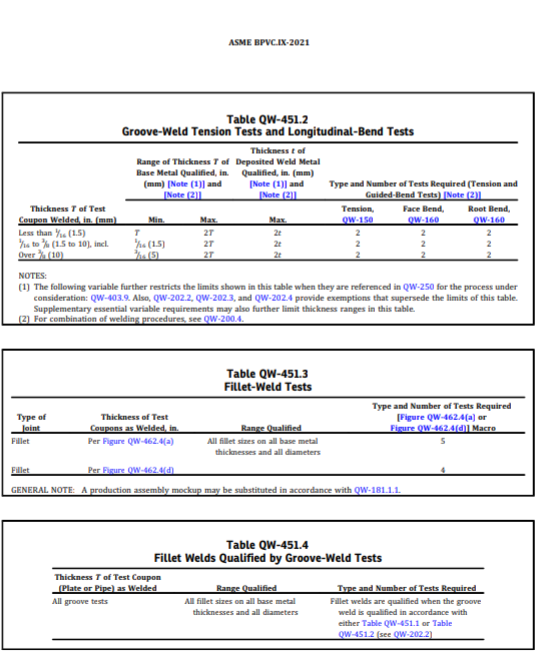

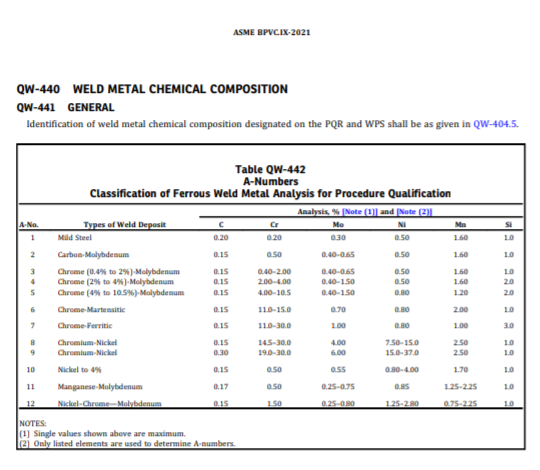

QW-451.1

NOTES:

(1) The following variable further restricts the limits shown in this table when they are referenced in QW-250 for the process under consideration: QW-403.9. Also, QW-202.2, QW-202.3, and QW-202.4 provide exemptions that supersede the limits of this table. Supplementary essential variable requirements may also further limit thickness ranges in this table.

QW-451.2

NOTES:

(1) The following variable further restricts the limits shown in this table when they are referenced in QW-250 for the process under consideration: QW-403.9. Also, QW-202.2, QW-202.3, and QW-202.4 provide exemptions that supersede the limits of this table. Supplementary essential variable requirements may also further limit thickness ranges in this table.

Interpretation: IX-04-18

Subject: QW-200.4(b), Combining Procedure Qualification Records

Date Issued: March 8, 2005

File: BC05-025

نشان می دهد نیازی به 13mm ضخامت برای GTAW نیست اما یک تست کوپن که حداقل 13mm ضخامت داشته باشد ضروری است.

QW-200.4

SC IX; QW-200.4(b), QW-403.6 - Combination of PQRs with Impact Testing

BPV IX-17-77

Background: A combination GTAW and FCAW WPS is supported by two PQRs performed using the same base metals and the same PWHT below the lower transformation temperature. Impact testing was performed.

PQR A is welded with GTAW to join 13 mm thick plates with 13 mm of GTAW deposit. PQR B is welded with FCAW to join 40 mm thick plates with 40 mm of FCAW deposit.

Question: Do PQRs A and B qualify the combination WPS for a base metal thickness range of 16 mm to 200 mm when impact testing is required?

Reply: Yes.

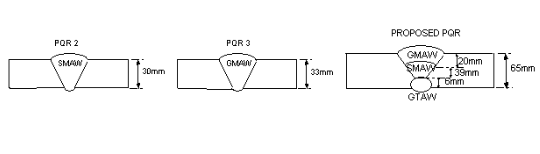

طبق پاراگراف QW-200.4b با استفاده از این دو PQR ( تصویر اول از شکل زیر ) نمی توان 3-WPS را ساپورت و تأیید کرد زیـرا ضـخامت PQR اولی از 13 میلیمتر کمتر است. بنابر این شامل قانون پاراگراف QW-200.4b نمی شود و با توجه به ضخامت 5 میلی متر آن فقط می تواند PQR با ضخامت دو برابر ضخامت خودش یعنی 10 میلیمتر را تأیید کند.

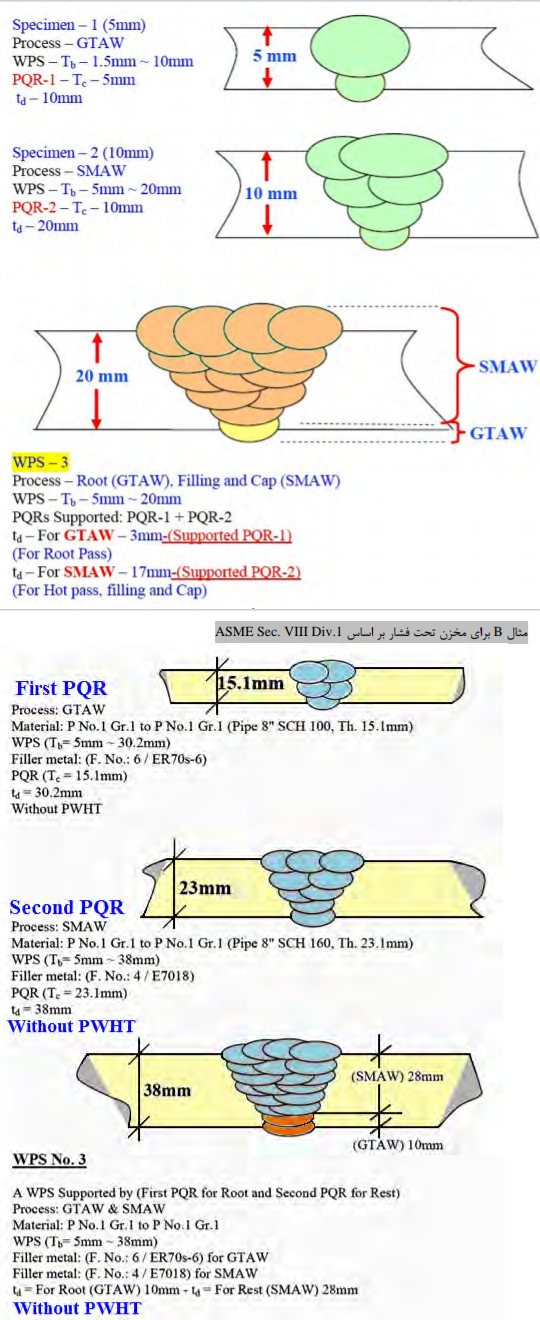

WPS#3 برای یک مخزن تحت فشار بر اساس استاندارد ASME سکشن ۸ بخش ۱ می باشد در این استاندارد برای متریال های کربن استیل ضخامت بیشتر از 38mm می بایست تنش زدایی شوند. به همین خاطر این WPS نیازی به PWHT ندارد.

WPS#3 بوسیله دو PQR ساپورت یا تأیید شده است. PQR اولی با فرآیند GTAW و PQR دومی با فرآیند SMAW . د PQR اولی به این دلیل می تواند WPS#3 را که بیشتر از دو برابر ضخامتش می باشد تأیید کند چونکه ضخامتش بیشتر از 13mm است و این مجوز در پاراگراف QW-200.4b داده شده

ASME VIII DIV.1

عملیات تنش زدایی تحت شرایط زیر ضروری است

-برای ضخامت بالاتر از ۳۸ میلیمتر الزامی است و در استاندارد B31.8 بالاتر از ۳۲ میلیمتر

-بین ضخامت بالای ۳۲ میلیمتر تا ۳۸ میلیمتر هم شرایطی ذکر کرده

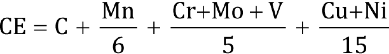

-For welded joints over 11/4 in. (32 mm) nominal thickness through 11/2 in. (38 mm) nominal thickness unless preheat is applied at a minimum temperature of 200°F (95°C) during welding. This preheat need not be applied to SA 841 Grades A and B, provided that the carbon content and carbon equivalent (CE) for the plate material, by heat analysis, do not exceed 0.14% and 0.40% respectively, where

مثال ها :

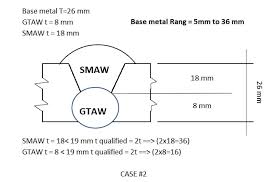

-اگر یک PQR از فرآیند GTAW با ضخامت ۱۳ میلیمتر داشته باشیم ، محدوده Base metal بدون تست ضربه طبق جدول QW-451 بین ۵ تا ۲۶ میلیمتر خواهد بود ...اگر یک PQR از فرآیند SMAW با ضخامت ۴۰ میلیمتر داشته باشیم ، محدوده Base metal بدون تست ضربه بین ۵ تا ۲۰۰ میلیمتر خواهد بود. طبق پاراگراف QW-200.4b می توان یک WPS با تلفیقی از این دو فرآیند ( GTAW + SMAW ) برای محدوده ضخامت Base metal از ۵ تا ۲۰۰ میلیمتر تهیه کرد .

-اگر PQR A ازفرآیند GTAW روی ضخامت ۱۳ میلیمتر و PQR B از فرآیند FCAW روی ضخامت ۴۰ میلیمتر تهیه شده باشد آیا تلفیقی از این دو PQR می تواند یک WPS برای محدوده ضخامت ۱۶ تا ۲۰۰ میلیمتر وقتی تست ضربه لازم است را پشتیبانی کند ؟ جواب : بله

- یک WPS تلفیقی از GTAW و SMAW توسط دو PQR پشتیبانی می شود . PQR اول با فرآیند SMAW روی ورق ها با ضخامت ۳۸ میلیمتر و PQR دوم با دو فرآیند GTAW + SMAW برای اتصال ورق ها با ضخامت ۱۳ میلیمتر ( ۳ میلیمتر رسوب GTAW و ۱۰ میلیمتر رسوب SMAW ) ... این دو PQR می تواند WPS تلفیقی ( GTAW+SMAW ) برای ضخامت های base metal بین ۵ تا ۲۰۰ میلیمتر را پشتیبانی کند و همینطور ، یک WPS تلفیقی با حداکثر ضخامت رسوب داده شده ۶ میلیمتر برای GTAW و ۲۰۰ میلیمتر برای SMAW زمانیکه به تست ضربه نیاز نباشد را ساپورت می کند

-یک WPS برای جوشکاری شیاری لوله با تلفیقی از فرآیندهای GTAW برای لایه های ریشه و SMAW برای لایه های پرکنی نوشته شده . دو PQR یکی روی ضخامت ورق ۶.۳۵ میلیمتر با استفاده از فرآیند GTAW و دیگری روی ضخامت ورق ۹.۵۲۵ میلیمتر با استفاده از فرآیند SMAW واجد شرایط شده وجود دارد ، حداکثر محدوده ضخامت WPS ترکیبی چقدر است ؟

PQR#1 (GTAW) T=6.35mm

PQR#2 (SMAW) T=9.525mm

طبق QW-451 محدوده ضخامت فلز جوش رسوب داده شده برای فرآیند GTAW بین ۱.۵ تا ۱۲.۷ میلیمتر است و برای SMAW بین ۵ تا ۱۹ میلیمتر است در نتیجه محدوده ضخامت base metal برای WPS تلفیقی بین ۱.۵ تا ۱۲.۷ میلیمتر است

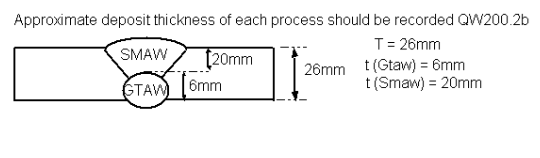

مثالی از جدول QW-451.1 :

تصویر بالا را ملاحظه کنید محدوده تائید base metal برای اتصال جوشی بالا طبق QW451.1 بین 4.76 تا دو برابر ضخامت تست کوپن ( T=26 ) یعنی 52 میلیمتر است.

اگر این اتصال حاصل بیش از یک فرآیند جوشکاری باشد ، حداکثر ضخامت رسوب داده شده برای هر فرآیند ( ستون سوم جدول ) در مثال بالا 2t است یعنی برای GTAW 12mm و SMAW 52mm ( این 52 میلیمتر بخاطر این است که t=T برای این فرآیند همانطور در جدول QW-451.1 این t>19.1 میلیمتر است )

پاراگراف QW-200.4b به تست کوپن های 13 میلیمتر و فرآیندهای جوشکاری GTAW SMAW SAW GMAW و ... اعمال می شود . یک WPS شامل چندین فرآیند می تواند از PQR های متفاوت ساخته شود ؛ اما حداکثر ضخامت base metal پوشش داده شده توسط این WPS نباید از 2 برابر ضخامت تست کوپن نازکتر بکار رفته برای هر PQR و هر فرآیند تجاوز نماید و هر فرآیند نمی تواند از 2 برابر ضخامت رسوب داده شده بیشتر شود . این امر حتی اگر تمام فرآیندهای استفاده شده برای آن کوپن در این WPS مورد نیاز نباشد، اعمال می شود . با این حال ، اگر WPS یک طرفه QW-200.4b باشد ، ضخامت فلز پایه PQR مورد استفاده برای ریشه نباید در نظر گرفته شود.

GTAW 12mm > 6mm

SMAW 60mm <65mm Fail

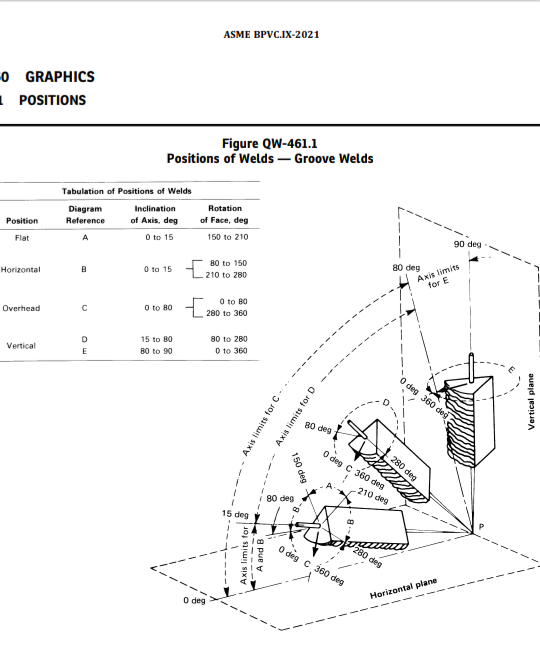

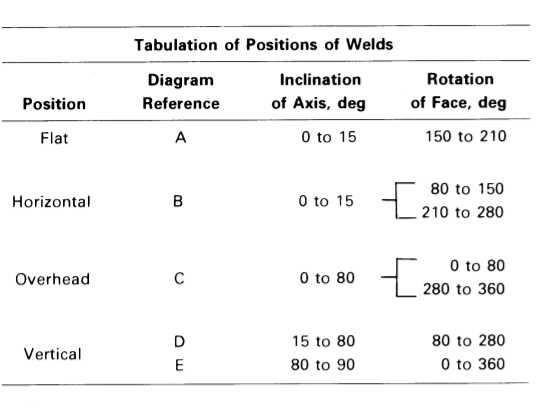

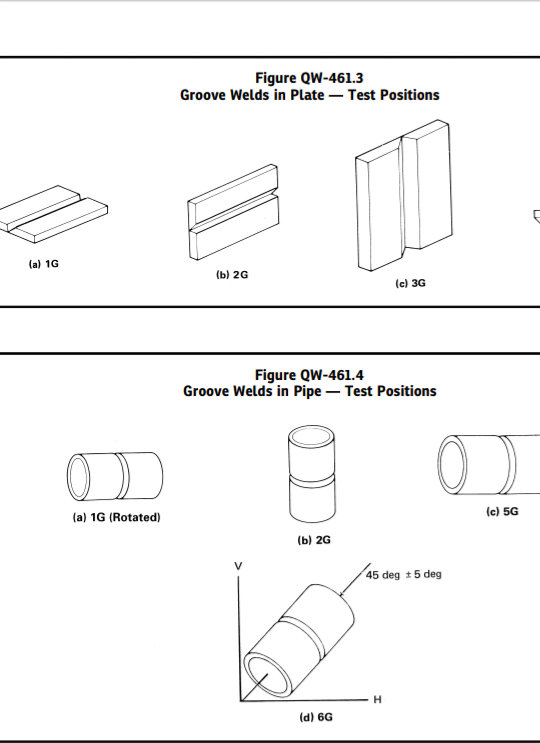

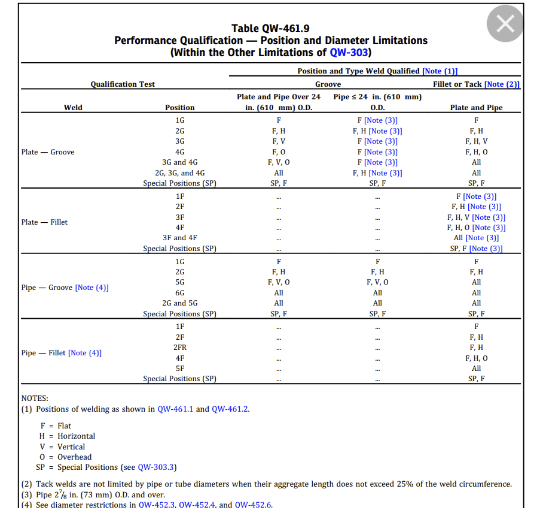

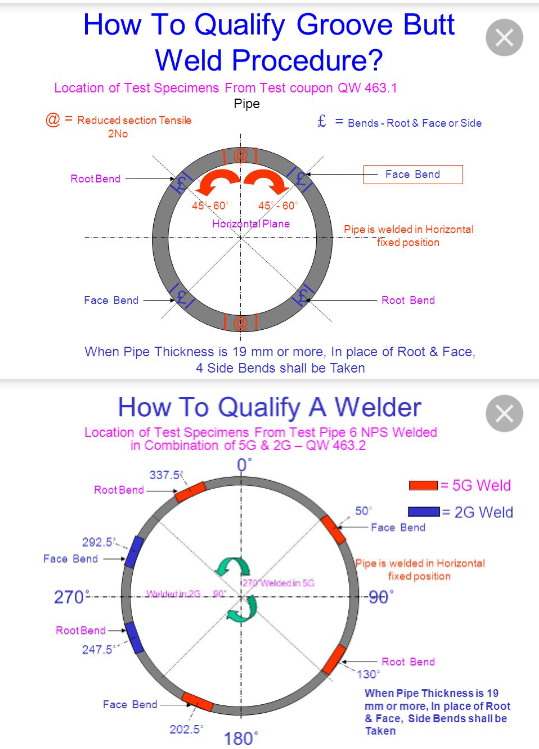

حالت های تست جوشکار- جوش های شیاری طبق ASME IX

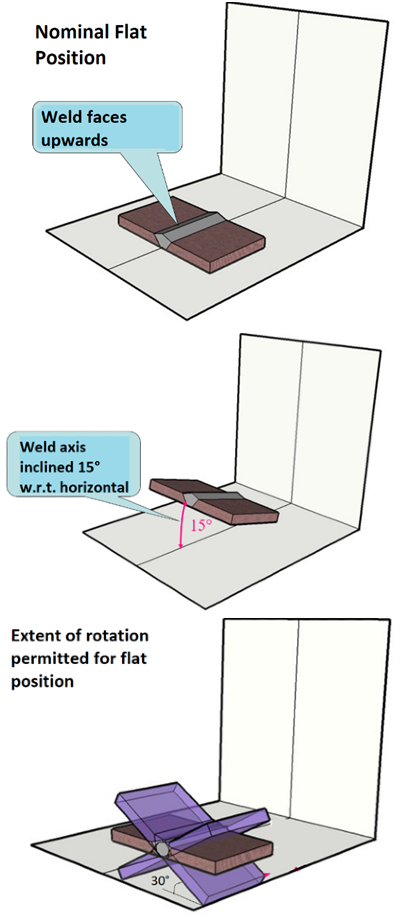

- سطح افقی مرجع همیشه در زیر جوش مورد نظر قرار می گیرد.

-شیب از سطح افقی به سمت سطح Vert ( عمود ) اندازه گیری می شود. مثل شیب حداکثر تا ۱۵ درجه از آکس جوش برای دو حالت Flat و Horz در اتصال شیاری.

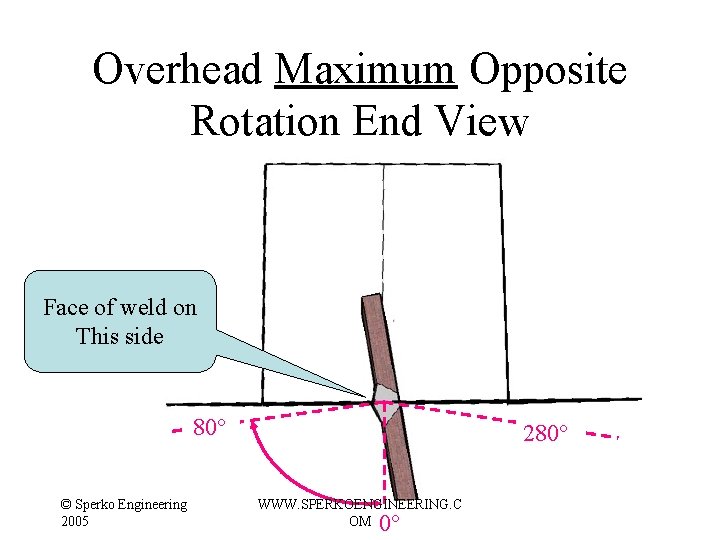

-زاویه چرخش face از یک خط عمود بر آکس جوش و در یک صفحه Vert حاوی این آکس اندازه گیری می شود. موقعیت مرجع ( ۰ درجه ) چرخش face همواره در جهت مخالف جهتی است که در آن زاویه آکس افزایش می یابد . زاویه چرخش صورت یا وجه جوش ( face of weld ) در جهت عقربه های ساعت از این موقعیت مرجع ( صفر درجه ) هنگام نگاه کردن به نقطه P اندازه گیری می شود.

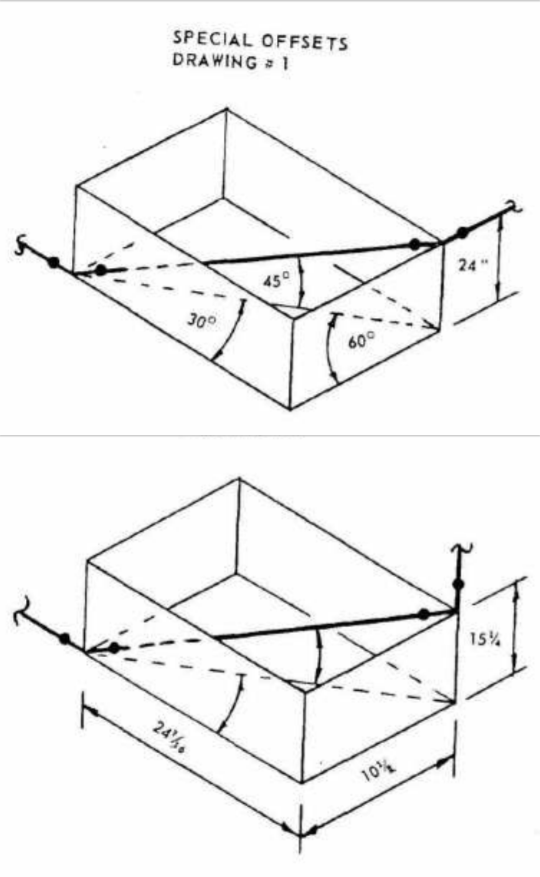

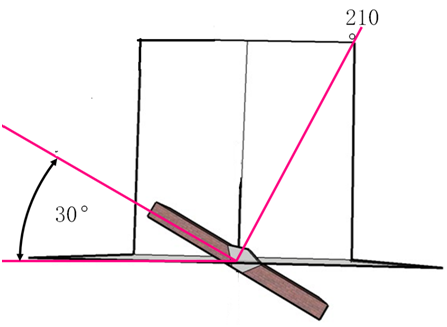

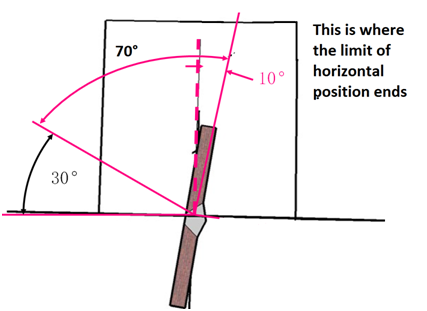

تصویر زیر : تست جوشکار در حالت 1G ( تخت ) حداکثر Rotation یا چرخش ۳۰ درجه طبق QW-461.1 ستون rotation of face ... همینطور طبق ستون inclination of axis ، شیب face جوش برای دو حالت 1G و 2G حداکثر ۱۵ درجه

در ستون Position حالات جوشکاری مثل Flat و OverHead داده شده

-اتصال شیاری روی ورق : جوشکار واجد شرایط در حالات 2G+3G+4G در تمام حالات روی ورق و لوله بالای ۲۴ اینچ می تواند جوشکاری نماید و روی لوله زیر ۲۴ اینچ در حالت Flat و Horz با در نظر گرفتن تبصره ۳ ( روی لوله بالای ۷۳ میلیمتر ضخامت)

-جوشکاری که در حالات 3F-4F ( جوشکاری گوشه ای : Fillet ) تست داده باشد در تمام حالات واجد صلاحیت خواهد بود با در نظر گرفتن تبصره ۲ و ۳ ... جوشکار ساپورت 3F+4F

تبصره ۲ : زمانیکه مجموع طولشان از ۲۵ درصد محیط جوش فراتر نرود Tack welds محدود به قطرهای لوله یا تیوب نمی شود

تبصره ۳ : لوله با قطر ۷۳mm و بالاتر

-جوشکار واجد شرایط در حالت 5F ( جوش گوشه ای - لوله ) مجاز است در تمام حالات جوشکاری نماید.

-جوشکاری که برای حالات 2G+5G یا 6G ( لوله با جوش شیاری ) دارای صلاحیت شده باشد در تمام حالات مجاز به جوشکاری است ، البته ( تبصره ۴ ) محدودیت قطر هم باید در نظر گرفت.

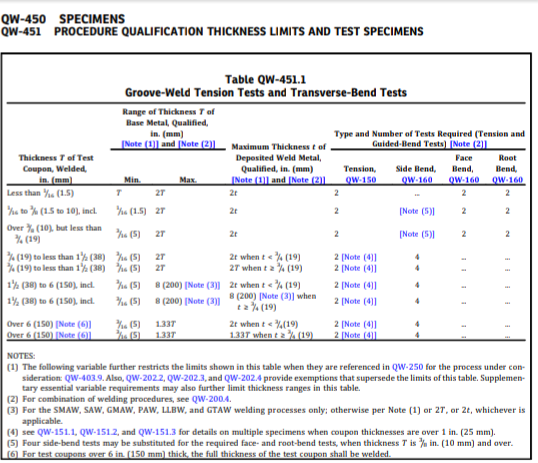

QW-452.3 QW-452.4 و QW-452.6

شکل QW-452.3 برای Groove weld را نگاه کنید جوشکار واجد شرایطی که روی لوله بالاتر از ۷۳ میلیمتر یا ۲.۷/۸ جوشکاری کرده باشد فقط مجاز است روی لوله با سایز نامی ۲.۷/۸ یا قطر ۷۳ میلیمتر به بالا جوشکاری انجام دهد و برای جوشکاری ساکت تا هر سایزی مجاز به جوشکاری است و محدودیتی ندارد. در نتیجه جوشکاری که برای لوله ۶ اینچ واجد شرایط باشد لوله کمتر از ۳ اینچ را نمی تواند جوشکاری کند.

2" : 2.375×25.4=60.35mm

3 " : 3.5×25.4=88.9mm

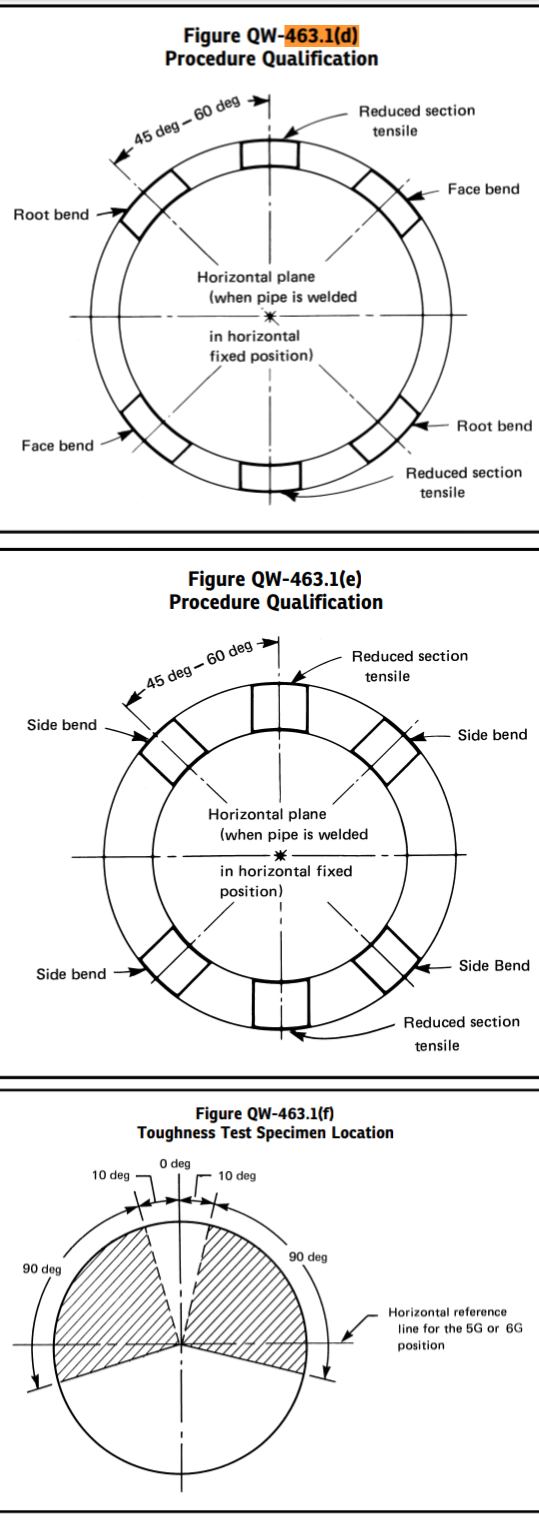

نوع آزمون های مورد نیاز در تست کوپن ( استاندارد ASME SECION 9 2021 )

نوع و تعداد نمونه های آزمون برای صلاحیت جوش شیاری در QW-451 داده شده ، و باید به روشی مشابه آنچه در اشکال QW-463.1a تا QW-463.1f نمایش داده شده جدا یا برداشته شود.

برای توضیح شکل زیر باید به شکل QW-451 مراجعه کنید در تبصره ۵ قید گردیده مجاز است برای ضخامت ۱۰ میلیمتر و بالاتر بجای آزمون خمش ریشه و وجه ( صورت ) چهار نمونه خمش جانبی یا side-bend برداشت کرد. بنابراین QW-463.1d برای لوله با ضخامت های زیر ۱۰ میلیمتر و QW-463.1e برای لوله با ضخامت های ۱۰mm و بالاتر است.

لوکیشن برای آزمون کششی ( کاهش مقطع ) طبق تصویر دو نمونه در ساعت ۶ و ۱۲ است که در PQR قید می گردد.

آکس محل نمونه گیری برای آزمون خمش ریشه ( root-bend ) در زاویه ۴۵ تا ۶۰ درجه از ساعت ۱۲ و آکس نمونه گیری برای آزمون خمش وجه یا صورت ( face-bend ) در زاویه ۴۵ تا ۶۰ درجه از ساعت ۶ است.( برای بخاطر سپردن یک ضربدر بکشید خط سمت چپ معرف root و سمت راست face است و بینشان tension البته ضخامت زیر ۱۹ میلیمتر و برای ۱۹ میل و بالاتر root و face جایشان را به خمش جانبی یا side-bend می دهند )

یعنی اگر هر یکساعت را ۳۰ درجه و هر نیم ساعت را ۱۵ درجه بدانیم ، آکس ۴۵ درجه برای موقعیت برداشت دو نمونه آزمون face-bend از لوله طبق QW-451 ( ضخامت کمتر از ۱۰ میلیمتر تبصره ۵ مطالعه شود ) ، ساعات ۱:۳۰ و ۷:۳۰ می شود که در PQR با ذکر ساعت در ستون identification می آید.

Hours 1 : 30 Or 1:30 O ' Clock

محل برداشت نمونه تست آزمون تافنس نیز زمانیکه طبق کد یا دستورالعمل پروژه ضروری باشد مثل متریال A333 ، در یک محدوده ۹۰ درجه از Offset ده درجه ای ساعت ۱۲ است.( فقط قسمت هاشور خورده )

یعنی اگر طبق روش لوکیشن یابی آزمون های خمش عمل کنیم ، ( یک سوم ساعت یعنی هر ۲۰ دقیقه ۱۰ درجه خواهد شد یا هر ساعت شامل ۳ تا ده درجه است ) محدوده ساعت هاشور سمت چپ بین ۸:۴۰ تا ۱۱:۴۰ و هاشور سمت راست ۱۲:۲۰ تا ۳:۲۰ خواهد بود که معمولاً ساعت ۳ و ۹ را برای آزمون تست ضربه قید می کنند ولی می تواند در هر جای هاشور این آزمون انجام گیرد

در پاراگراف ۳۲۳.۳.۲ ( procedure ) کد B31.3 قید گردیده در صورت وجود تعارض بین الزامات خاص این آئین نامه و الزامات مشخصات ( specification ) ، الزامات این آئین نامه اولویت دارند.

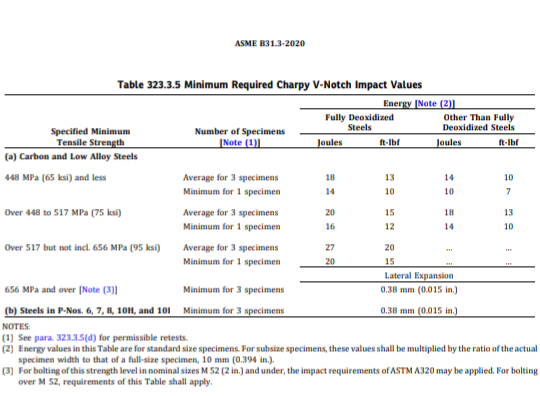

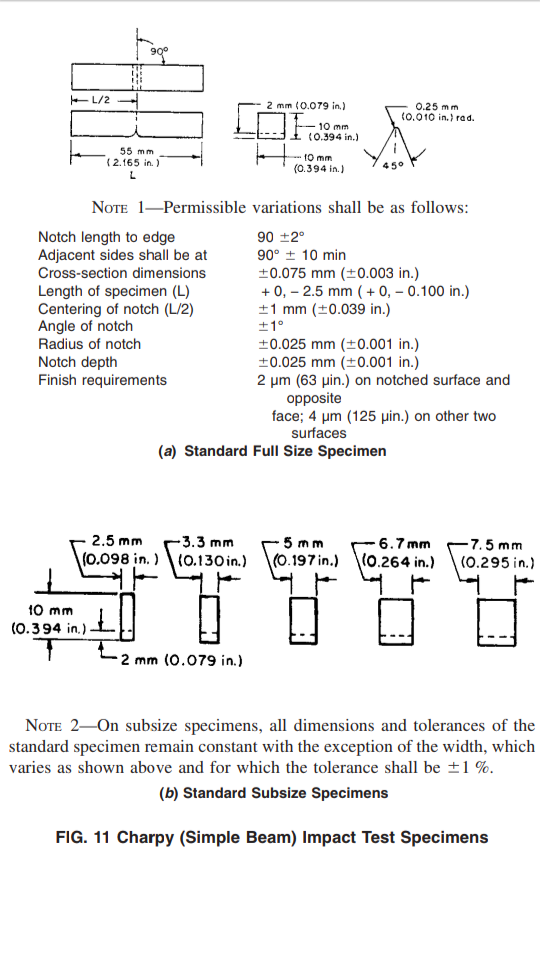

طبق پاراگراف ۳۲۳.۳.۳ استاندارد B31.3 هر سِت نمونه های آزمون ضربه باید شامل سه نمونه میله ای شکل باشد. با مقطع مربعی استاندارد ۱۰ میلیمتری ( سایز ۱۰×۱۰ ) به استثنای مواردی که شکل یا ضخامت متریال اجازه نمی دهد.

طبق پاراگراف ۳۲۳.۳.۴ ( دمای تست ) بند b برای متریال ها با ضخامت کمتر از ۱۰mm وقتی بزرگترین نمونه قابل دستیابی دارای عرض در امتداد شکاف حداقل ۸۰ درصد ضخامت متریال باشد نباید آزمون در دمای بالاتر از دمای حداقل طراحی انجام گیرد و اگر کمتر از ۸۰ درصد ضخامت بدست آمد آزمون باید در دمای پائین تری ( اختلاف بین کاهش دمای مرتبط با ضخامت واقعی متریال و کاهش دمای مرتبط با عرض نمونه شارپی مورد آزمون : قابل دستیابی ) انجام شود.( جدول ۳۲۳.۳.۴ ملاحظه شود )

طبق بند b از QW-202.2 ( صلاحیت جوش های شیاری با نفوذ جزئی : کمتر از ضخامت فلز ) باید مطابق با الزامات QW-451 برای هر دو ضخامت فلز جوش رسوب داده شده و فلز مبنا دارای صلاحیت شود ، جز آنجایی که حد بالایی برای ضخامت فلز مبنا لازم نیست به شرط آنکه تائید صلاحیت روی فلز مبنا با داشتن ضخامت ۳۸ میلیمتر و بیشتر انجام گرفته باشد. زمانیکه تست کوپن های با ضخامت غیر یکسان جوش شده اند بند a از تست کوپن ها با ضخامت غیر یکسان باید رعایت شود.( QW-202.4)

در بخش آخر بند a از QW-202.2 اشاره نموده ، زمانیکه تست کوپن هایی با ضخامت غیر یکسان جوش شده اند ، محدوده ضخامت فلز مبنا ( T ) در QW-451 بصورت جدا ( Individual ) برای هر فلز مبنا در تست کوپن باید مورد صلاحیت قرار بگیرند. زمانیکه تست کوپن ضخیم تر تا رساندن به جوش ( پنجه جوش ) ، مخروطی ( slope طبق WPS ) می شود محدوده مورد صلاحیت باید بر اساس ضخامت فلز مبنا در مجاورت پنجه جوش در نازکترین انتهای تبدیل باشد.

در QW-403.9 ، برای جوشکاری تک پاسه یا چند پاسه در جاییکه هر پاسی بیشتر از ۱۳ میلیمتر ضخامت دارد ، افزایشی در ضخامت فلز مبنا فراتر از ۱.۱ برابر آنچه تست کوپن مورد صلاحیت قرار گرفته.

در جدول QW-451 حداقل ضخامت فلز مبنای مورد تائید توسط تست کوپن سه مورد داده شده :

۱-حداقل ضخامت T ( تست کوپن ) ، برای تست کوپن کمتر از ۱.۵mm

۲-حداقل ضخامت ۱.۵ میلیمتر ، برای تست کوپن با ضخامت بین ۱.۵ تا ۱۰ میلیمتر

۳-حداقل ضخامت ۵ میلیمتر ، برای تست کوپن با ضخامت بالای ۱۰ میلیمتر

البته اگرتست ضربه برای تست کوپن الزام باشد این محدوده حداقل ضخامت Base Metal واجد صلاحیت با توجه به ضخامت تست کوپن تغییر می کند که اشاره کرده حداقل ضخامت فلز مبنای مورد تائید ، ضخامت تست کوپن (T) یا ۱۶ میلیمتر است هر کدام کمتر است .( پاراگراف QW-403.6 : غیر از سه بند a تا c که این مورد اعمال نمی شود بطور مثال P نامبر ۸ یا ۴۱ تا ۴۹ )

اگر این پاراگراف ضروری شود ( تافنس جرء متغیرات اساسی تکمیلی است ) سه مورد ذکر کرده :

۱-حداقل ضخامت T/2 ، تست کوپن با ضخامت ۶ و کمتر از ۶ میلیمتر

۲-حداقل ضخامت T ( تست کوپن ) ، تست کوپن با ضخامت بین ۶ تا ۱۶ میلیمتر

۳-حداقل ضخامت۱۶ میلیمتر ، تست کوپن با ضخامت بالای ۱۶ میلیمتر

در جدول QW-451 تبصره هایی داده شده که حتماً باید به یاد داشته باشید

۱-وقتی برای فرآیندهای مورد نظر به متغیرهای زیر در 250-QW مراجعه می شود محدوده های نشان داده شده در این جدول را محدودتر می کند ، QW-403.9 همچنین QW-202.2 QW-202.3 و QW-202.4 استثناء هایی را فراهم می کند که جایگزین حدود ذکر شده در این جدول می شوند. الزامات متغیراساسی تکمیلی نیز ممکن است محدوده ضخامت را در این جدول محدودتر کند.

۲-برای فرآیندهای جوشکاری ترکیبی ( چند فرآیندی ) QW-200.4 را نگاه کنید.

۳-برای فقط فرآیندهای جوشکاری SMAW SAW GMAW PAW LLBW و GTAW ؛ در غیر اینصورت طبق تبصره ۱ یا ۲T ، یا ۲t هر کدام اجرایی است.

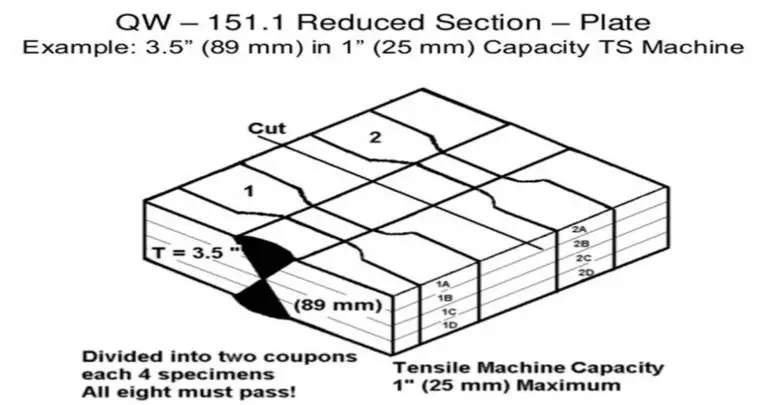

۴-برای جزئیات در نمونه های چندتایی وقتی کوپن ضخامت بالای ۱ اینج دارد QW-151.1 QW-151.2 و QW-151.3 را نگاه کنید

۵- وقتی ضخامت تست کوپن ( T ) ده میلیمتر و بیشتر است چهار آزمون side-bend مجاز است بجای 4 آزمون خمش face و root گرفته شود.

۶-برای تست کوپن های بالای ۶ اینچ یا ۱۵۰ میلیمتر ضخامت تمام ضخامت تست کوپن باید جوش شوند ( یعنی partial مجاز نیست )

NOTES:

(1) The following variable further restricts the limits shown in this table when they are referenced in QW-250 for the process under consideration: QW-403.9. Also, QW-202.2, QW-202.3, and QW-202.4 provide exemptions that supersede the limits of this table. Supplementary essential variable requirements may also further limit thickness ranges in this table.

(2) For combination of welding procedures, see QW-200.4.

(3) For the SMAW, SAW, GMAW, PAW, LLBW, and GTAW welding processes only; otherwise per Note (1) or 2T, or 2t, whichever is applicable.

(4) see QW-151.1, QW-151.2, and QW-151.3 for details on multiple specimens when coupon thicknesses are over 1 in. (25 mm).

(5) Four side‐bend tests may be substituted for the required face‐ and root‐bend tests, when thickness T is 3/8 in. (10 mm) and over.

(6) For test coupons over 6 in. (150 mm) thick, the full thickness of the test coupon shall be welded.

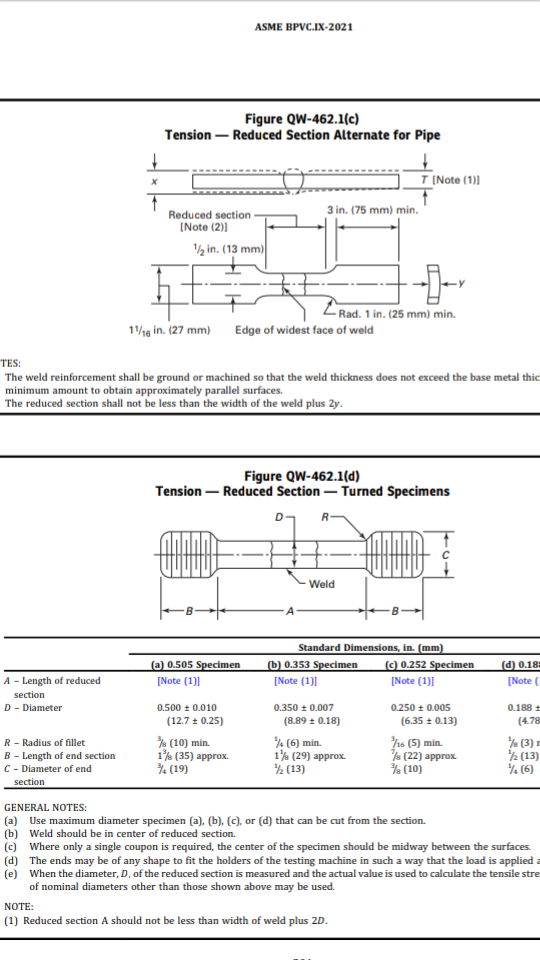

در QW-151 نمونه ها ؛ گفته شده نمونه های تست کششی ( Tension test ) باید مطابق با یکی از انواع به تصویر کشیده در اشکال QW-462.1a تا QW-462.1e باشد و الزامات QW-153 ( معیار پذیرش آزمون های کششی ) را رعایت کند.

در QW-151.1 ( کاهش مقطع Plate یا ورق ) مجاز است الزامات QW-462.1a برای تست کششی روی تمام ضخامت ها انجام شود ،برای ضخامت ها تا خود ا اینچ کل ضخامت نمونه برای هر آزمون کششی مورد نیاز باید استفاده شود ، برای ضخامت ورق بالاتر از ا اینچ تمام ضخامت نمونه یا نمونه های چندتایی به شرط فراهم نمودن با بندهای c و d باید استفاده شود : در بند c زمانیکه نمونه های چند تایی بجای کل ضخامت استفاده میشود ، هر ست نماینده یا نشان دهنده یک نمونه کششی تکی از کل ضخامت است ( پس هر ست می شود یک نمونه ) ، در مجموع تمام نمونه های مورد نیاز برای نشان دادن ضخامت کامل جوش در یک مکان ( location ) باید یک ست را تشکیل دهند، در تبصره d زمانیکه نمونه های چند تایی ضروری می شوند کل ضخامت بعد از ماشین کاری به چند اندازه مساوی که قابلیت تست در آن تجهیز را دارد برش می خورد و هر نمونه از این ست ( که یک نمونه تکی می شود ) باید مورد آزمون قرار گیرد و الزامات QW-153 ( معیار پذیرش آزمون های کششی ) را برآورده نماید.

در شکل زیر ماکزیمم ظرفیت ماشین برای تست کششی را ۲۵ میل عنوان کرده ؛ با توجه به بند a که آزمون باید برای کل ضخامت انجام شود و مد نظر گرفتن بند c و d ، نتیجتاً طبق بند d که اینجا ضروری شده ( نمونه های چند تایی ) ، نمونه های تقریبی ضخامت همسان بعد ازماشین کاری برش می خورد و هر چند نمونه در این مجموعه یک نمونه تکی خواهد شد و تماماً باید معیار پذیرش در QW-153 را پاس کنند .... به دو کوپن ۴ تایی تقسیم شده که هر ۸ تا باید تائیدیه را کسب کنند

در QW-151.2 ( لوله ) تست کششی برای تمام ضخامت های لوله بالاتر از ۳ اینچ مجاز است استفاده شود و اگر نمونه های چند تایی از ضخامت کل قطعه قرار است استفاده شود یا ضروری می شود ( منظور از ضروری شدن یعنی تجهیزی که تست می کند چه ضخامتی را می تواند تست کند اگر ضخامت قطعه بیشتر از ظرفیت تجهیز باشد اینجا بایستی به چند نوار تبدیل شود ) بند های c و d حتماً باید رعایت شود مثل بند های بالاست ... برای لوله ۳ اینچ و کمتر از آن شکل QW-462.1c برای تست کششی کاهش مقطع مجاز است که استفاده شود.

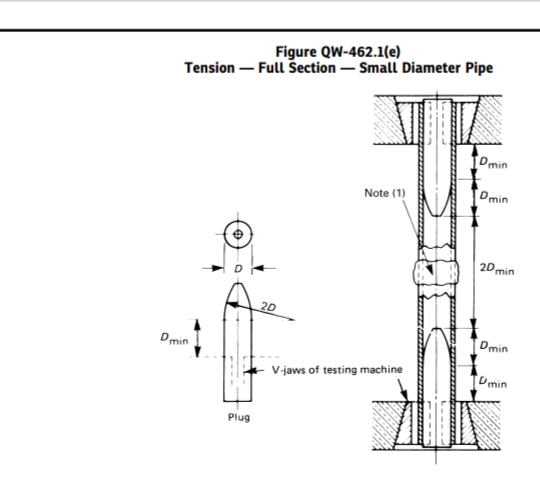

در QW-151.4 ( نمونه های کامل مقطع برای لوله ) بیان کرده مطابق با شکل QW-462.1e برای لوله با قطر ۳ اینچ و کمتر تست کششی مجاز به استفاده است.

QW-150 TENSION TESTS

QW-151 SPECIMENS

Tension test specimens shall conform to one of the types illustrated in Figures QW 462.1(a) through QW-462.1(e) and shall meet the requirements of QW-153.

QW-151.1 Reduced Section — Plate. Reduced‐section specimens conforming to the requirements given in Figure QW-462.1(a) may be used for tension tests on all thicknesses of plate.

(a) For thicknesses up to and including 1 in. (25 mm), a full thickness specimen shall be used for each required tension test.

(b) For plate thickness greater than 1 in. (25 mm), full thickness specimens or multiple specimens may be used, provided (c) and (d) are complied with.

(c) When multiple specimens are used, in lieu of full thickness specimens, each set shall represent a single tension test of the full plate thickness. Collectively, all of the specimens required to represent the full thickness of the weld at one location shall comprise a set.

(d) When multiple specimens are necessary, the entire thickness shall be mechanically cut into a minimum number of approximately equal strips of a size that can be tested in the available equipment. Each specimen of the set shall be tested and meet the requirements of QW-153.

QW-151.2 Reduced Section — Pipe.

Reduced section specimens conforming to the requirements given in Figure QW-462.1(b) may be used for tension tests on all thicknesses of pipe having an outside diameter greater than 3 in. (75 mm).

(a) For thicknesses up to and including 1 in. (25 mm), a full thickness specimen shall be used for each required tension test.

(b) For pipe thicknesses greater than 1 in. (25 mm), full thickness specimens or multiple specimens may be used, provided (c) and (d) are complied with.

(c) When multiple specimens are used, in lieu of full thickness specimens, each set shall represent a single tension test of the full pipe thickness. Collectively, all of the specimens required to represent the full thickness of the weld at one location shall comprise a set.

(d) When multiple specimens are necessary, the entire thickness shall be mechanically cut into a minimum number of approximately equal strips of a size that can be tested in the available equipment. Each specimen of the set shall be tested and meet the requirements of QW-153. For pipe having an outside diameter of 3 in. (75 mm) or less, reduced‐section specimens conforming to the requirements given in Figure QW-462.1(c) may be used for tension tests.

QW-151.4 Full-Section Specimens for Pipe. Tension specimens conforming to the dimensions given in Figure QW-462.1(e) may be used for testing pipe with an outside diameter of 3 in. (75 mm) or less.

QW-153 ACCEPTANCE CRITERIA — TENSION

TESTS

QW-153.1 Tensile Strength.

Minimum values for procedure qualification are provided under the column heading “Minimum Specified Tensile, ksi” o f Table QW/QB-422. In order to pass the tension test, the specimen shall have a tensile strength that is not less than

(a) the minimum specified tensile strength of the base metal; or

(b) the minimum specified tensile strength of the weaker of the two, if base metals of different minimum tensile strengths are used; or

(c) the minimum specified tensile strength of the weld metal when the applicable Section provides for the use of weld metal having lower room temperature strength than the base metal;

(d) if the specimen breaks in the base metal outside of the weld or weld interface, the test shall be accepted as meeting the requirements, provided the strength is not more than 5% below the minimum specified tensile strength of the base metal.

(e) the specified minimum tensile strength is for full thickness specimens including cladding for Aluminum Alclad materials (P- No. 21 through P‐No. 23) less than 1 /2 in. (13 mm). For Aluminum Alclad materials 1/2 in. (13 mm) and greater, the specified minimum tensile strength is for both full thickness specimens that include cladding and specimens taken from the core.

QW-182 FRACTURE TESTS

The stem of the 4 in. (100 mm) performance specimen center section in Figure QW -462.4(b) or the stem of the quarter section in Figure QW-462.4(c), as applicable, shall be loaded laterally in such a way that the root of the weld is in tension. The load shall be steadily increased until the specimen fractures or bends flat upon itself.

If the specimen fractures, the fractured surface shall show no evidence of cracks or incomplete root fusion, and the sum of the lengths of inclusions and porosity visible on the fractured surface shall not exceed 3/8 in.(10 mm) in Figure QW-462.4(b) or 10% of the quarter section in Figure QW-462.4(c).

QW-183 MACRO-EXAMINATION — PROCEDURE SPECIMENS

One face of each cross section of the five test specimens in Figure QW-462.4(a) or four test specimens in Figure QW-462.4(d), as applicable shall be smoothed and etched with a suitable etchant (see QW-470) to give a clear definition to the weld metal and heat affected zone. The examination of the cross sections shall include only one side of the test specimen at the area where the plate or pipe is divided into sections i.e., adjacent faces at the cut shall not be used. In order to pass the test

(a) visual examination of the cross sections of the weld metal and heat‐affected zone shall show complete fusion and freedom from cracks

(b) there shall be not more than 1/8 in. (3 mm) difference in the length of the legs of the fillet

QW-202 TYPE OF TESTS REQUIRED

QW-202.1 Mechanical Tests.

The type and number of test specimens that shall be tested to qualify a groove weld procedure are given in QW-451, and shall be removed in a manner similar to that shown in Figures QW-463.1(a) through QW-463.1(f). If any test specimen required by QW-451 fails to meet the applicable acceptance criteria, the test coupon shall be considered as failed.

When it can be determined that the cause of failure is not related to welding parameters, another test coupon may be welded using identical welding parameters.Alternatively, if adequate material of the original test coupon exists, additional test specimens may be removed as close as practicable to the original specimen location to replace the failed test specimens. When it has been determined that the test failure was caused by an essential or supplementary essential variable, a new test coupon may be welded with appropriate changes to the variable(s) that was determined to cause the test failure. If the new test passes, the essential and supplementary essential variables shall be documented on the PQR.

QW-202.2 Groove and Fillet Welds

a)

When dissimilar thickness test coupons are welded, the “Range of Thickness T of Base Metal, Qualified” in QW-451 shall be determined individually for each base metal in the test coupon. When the thicker test coupon is tapered to provide a thickness transition at the weld , the qualified range shall be based on the base metal thickness adjacent to the toe of the weld at the thinnest end of the transition. The test specimens for tensile and bend tests may be machined to the thickness required for the thinner base metal prior to testing.

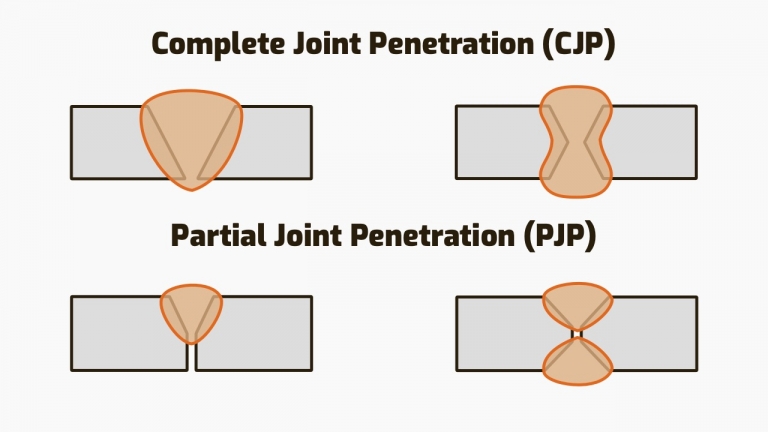

The Partial Joint Penetration (PJP) groove weld is a groove weld that does not extend completely through the thickness of components joined.

(b) Qualification for Partial Penetration Groove Welds.

Partial penetration groove welds shall be qualified in accordance with the requirements of QW-451 for both base metal and deposited weld metal thickness, except there need be no upper limit on the base metal thickness provided qualification was made on base metal having a thickness of 11/2 in. (38 mm) or more. When dissimilar thickness test coupons are welded, the provisions of (a) for dissimilar thickness test coupons shall be met.

QW-202.4 Dissimilar Base Metal Thicknesses.

WPS qualified on groove welds shall be applicable for production welds between dissimilar base metal thicknesses provided:

(a) the thickness of the thinner member shall be within the range permitted by QW-451

(b) the thickness of the thicker member shall be as follows:

(1) For P‐No. 8, P‐No. 41, P‐No. 42, P‐No. 43, P- No.44, P‐No. 45, P‐No. 46, P‐No. 49, P‐No. 51, P‐No. 52, P‐No. 53, P‐No. 61, and P‐No. 62 metal, there shall be no limitation on the maximum thickness of the thicker production member in joints of similar P‐Number materials provided qualification was made on base metal having a thickness of 1/4 in. (6 mm) or greater.

(2) For all other metal, the thickness of the thicker member shall be within the range permitted by QW-451, except there need be no limitation on the maximum thickness of the thicker production member provided qualification was made on base metal having a thickness of 11 /2 in. (38 mm) or more.

More than one procedure qualification may be required to qualify for some dissimilar thickness combinations.

a) ضخامت عضو نازکتر باید داخل محدوده مجاز جدول QW-451 باشد.

b) ضخامت عضو ضخیم تر :

۱-در P نامبرهای یاد شده مثل P نامبر ۸ در صورتیکه PQR با ضخامت فلز مبنا حداقل ۶ میلیمتر و بیشتر در اتصالات هم نام انجام شده باشد هیچ محدودیتی در حداکثر ضخامت عضو ضخیم تر نیست.

۲-برای سایر فلزات ضخامت عضو ضخیم تر باید در محدوده مجاز جدول QW-451 باشد. در صورتیکه PQR روی فلز مبنا ۳۸ میلیمتر و بالاتر انجام شده باشد هیچ محدودیتی برای ضخامت عضو ضخیمتر نیست.

در تصویر اول از شکل زیر برای WPS با دو ضخامت متفاوت در اتصال P نامبر ۸ ، PQR با ضخامت ۱۰ میلیمتر وجود دارد .. برای عضو ضخیم تر چون PQR با ضخامت ۶ و بیشتر ( اینجا ۱۰ میلیمتر ) انجام شده پس هیچ محدودیتی برای عضو ضخیم تر وجود ندارد و عضو نازکتر هم در محدوده مجاز جدول QW-451 است.

تصویر دوم WPS با ضخامت عضو نازکتر ۲۰۰ میلیمتر است ( متریال کربن ) ... PQR با ضخامت ۴۰ میلیمتر برای ساپورت کردن این WPS داده شده ، طبق بند a عضو نازکتر باید در محدوده مجاز QW-451 باشد ، در این جدول ماکزیمم ضخامت فلز مبنا برای تست کوپن با ضخامت ۳۸ تا ۱۵۰ میلیمتر ، ۲۰۰ میلیمتر است پس تا اینجا این WPS توسط PQR مورد نظر مورد تائید است برای عضو ضخیمتر طبق بند b گفته شده برای سایر فلزات غیر از فلزات یاد شده بند a ، اگر PQR با ضخامت ۳۸ میلیمتر و بیشتر داشته باشیم هیچ محدودیتی برای ضخامت عضو ضخیم تر نیست پس PQR داده شده WPS نوشته شده را ساپورت می کند ( البته متغیرات اساسی و تکمیلی یکسانی باید داشته باشند و این مورد باید مد نظر قرار گیرد )

در تصویر سوم ، WPS با ضخامت عضو نازکتر ۱۴ و عضو ضخیم تر ۳۵ میلیمتر تهیه و دو PQR با ضخامت های ۷ و ۱۸ میلیمتر در نظر گرفته شده در ضمن در WPS تست تافنس قید شده ... برای عضو نازکتر طبق بند a باید ضخامت ، در محدوده مجاز جدول QW-451 باشد . PQR اول تا دو برابر ضخامت را کاور می کند ؛ برای عضو ضخیم تر در WPS با توجه به متریال کربن یا باید ضخامت در محدوده مجاز QW-451 باشد یا اینکه برای استفاده از عدم محدودیت برای حداکثر ضخامت ، PQR با ضخامت ۳۸ میلیمتر و بالاتر داشت.در PQR دوم با توجه به تست تافنس ضخامت فلز مبنا در WPS از ۱۶ تا ۳۶ میلیمتر را ساپورت می کند لذا ضخامت عضو ضخیم تر نیز در محدوده مجاز است.

یک PQR با ضخامت 20mm از جنس کربن استیل نمی تواند WPS مربوط به یک اتصال نابرابر با ضخامتهای 35mm و 45mm را تأیید کند ... بدلیل اینکه طبق بند b و با توجه به تبصره ۲ یا باید در محدوده مجاز QW-451 باشد یا اینکه تست کوپن با ضخامت ۳۸ میلیمتر و بالاتر ( برای عدم محدودیت ضخامت ) تهیه شده باشد ... این PQR فقط تا حداکثر ضخامت 2T را ساپورت می کند در حالیکه عدد آن از ضخامت عضو ضخیم تر یعنی 45mm کوچکتر است.

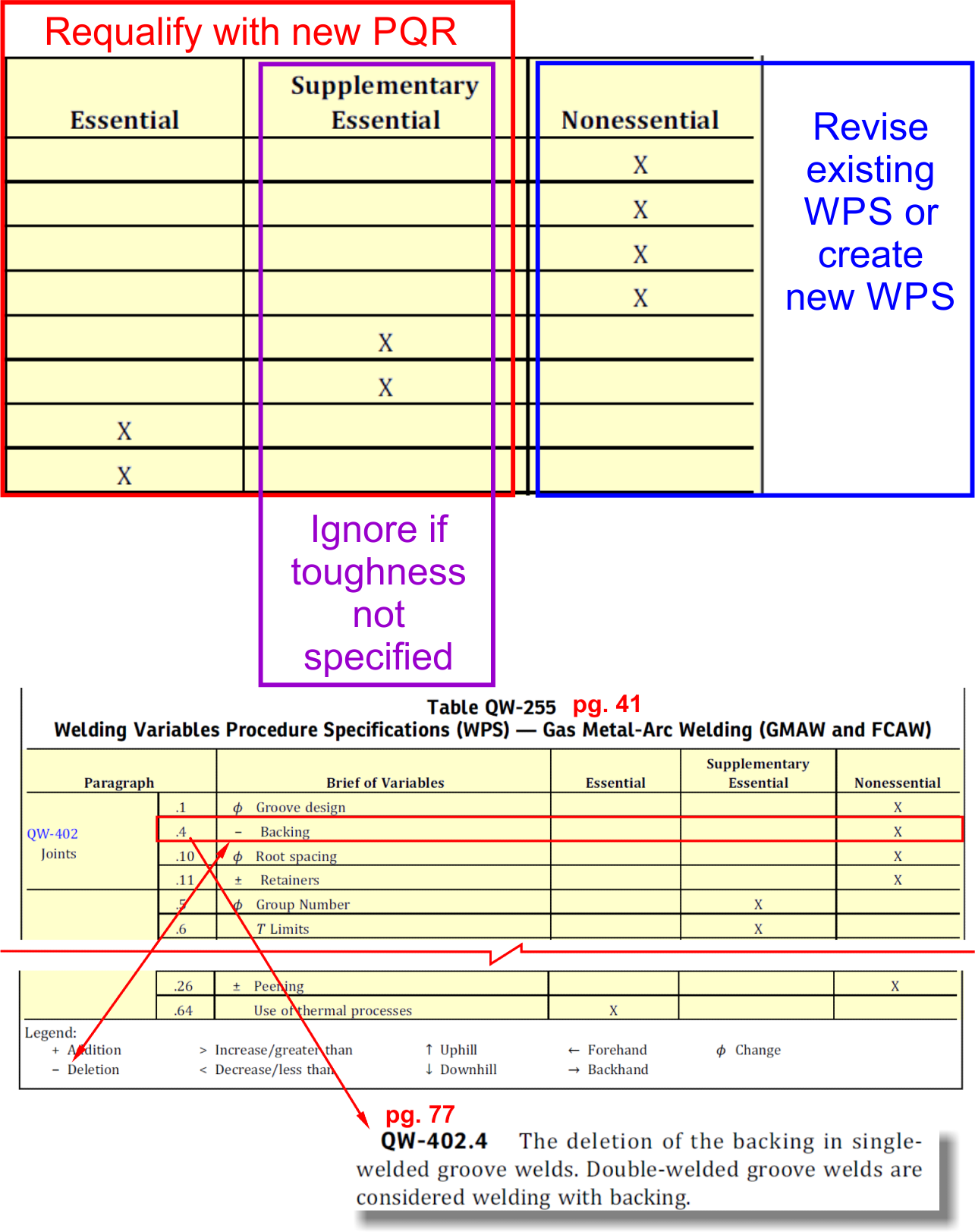

QW-250 WELDING VARIABLES

QW-251 GENERAL

QW-251.1 Types of Variables for Welding Procedure Specifications (WPS). These variables (listed for each welding process in Tables QW-252 through QW-267) are subdivided into essential variables, supplementary essential variables, and nonessential variables (QW-401). The “Brief of Variables” listed in the tables are for reference only. See the complete variable in Welding Data of Article IV.

QW-251.2 Essential Variables.

Essential variables are those in which a change, as described in the specific variables, is considered to affect the mechanical properties of the weldment and therefore shall require requalification of the WPS.

Supplementary essential variables are required for metals for which the referencing code, standard, or specification requires toughness tests and are in addition to the essential variables for each welding process.

When toughness requirements are invoke by a referencing code, standard, or specification, the supplementary essential variables are applicable to both groove and fillet welds.

QW-251.3 Nonessential Variables. Nonessential variables are those in which a change, as described in the specific variables, may be made in the WPS without requalification.

QW-403.6 The minimum base metal thickness qualified is the thickness of the test coupon T or 5/8 in. (16 mm), whichever is less. However, where T is 1/4 in. (6 mm) or less, the minimum thickness qualified is 1/2T. This variable does not apply for any of the following conditions:

(a) WPS is qualified with a heat treatment above the upper transformation temperature.

(b) WPS is for welding austenitic or P-10H material and is qualified with a solution heat treatment.

(c) Base metals are assigned to P-No. 8, P-Nos. 21 through 26, and P-Nos. 41 through 49.

QW-403.9 For single‐pass or multipass welding in which any pass is greater than 1/2 in. (13 mm) thick, an increase in base metal thickness beyond 1.1 times that of the qualification test coupon.

impact test

d)Retests

(1) For Absorbed Energy Criteria.

When

-the average value of the three specimens equals or exceeds the minimum value permitted for a single specimen

-the value for more than one specimen is below the required average value

-the value for one specimen is below the minimum value permitted for a single specimen

اگر شرایط مندرج بالا فراهم شد آزمونِ مجدد از ۳ نمونه اضافی باید انجام گیرد.مقدار هر کدام از این نمونه های retest باید مساوی و فراتر از مقدار میانگین مورد نیاز باشد.

a retest of three additional specimens shall be made. The value for each of these retest specimens shall equal or exceed the required average value.

تبصره ۲ ( جدول ۳۲۳.۳.۵ حداقل مقدار انرژی جذب شده ) : مقادیر در این جدول برای نمونه های اندازه استاندارد هستند . برای نمونه های زیر اندازه ( subsize ) استاندارد این مقادیر ( داخل جدول ) باید در نسبت عرض نمونه واقعی به نمونه سایز استاندارد ( ۱۰mm ) ضرب شوند.

استاندارد A320

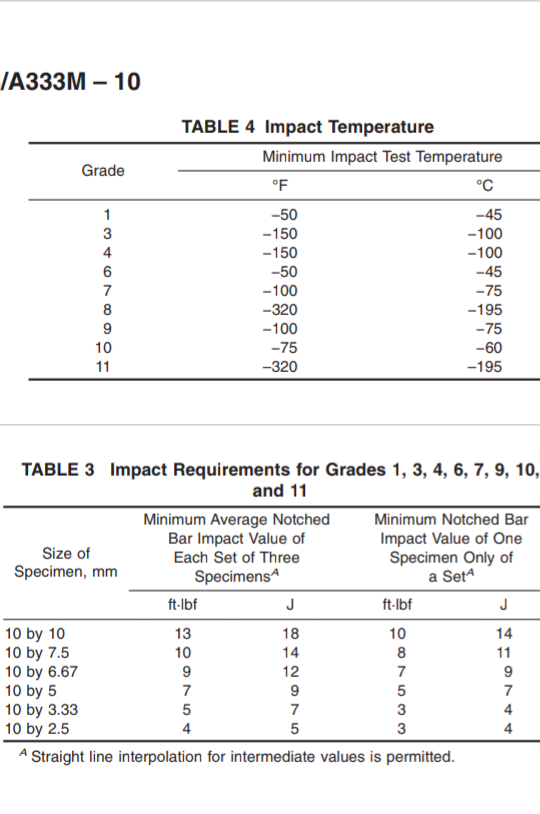

استاندارد A333

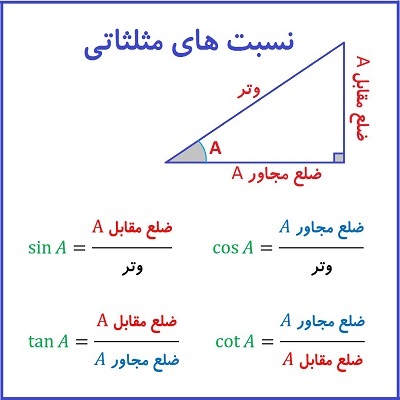

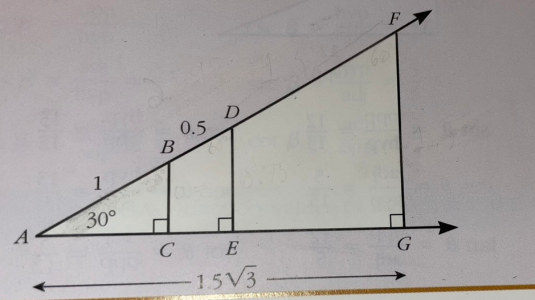

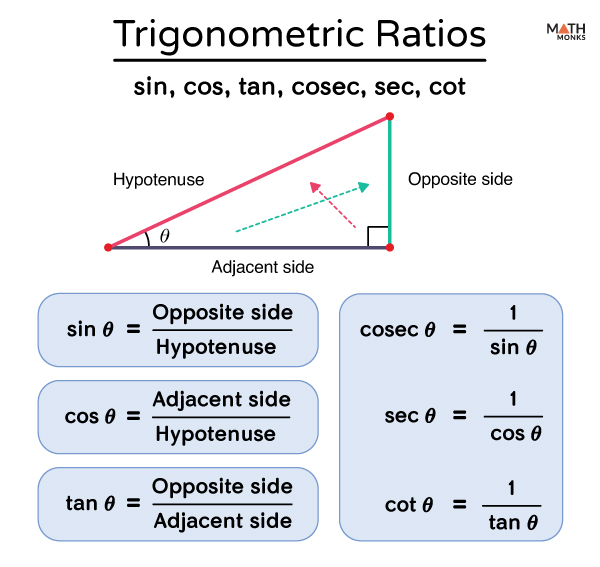

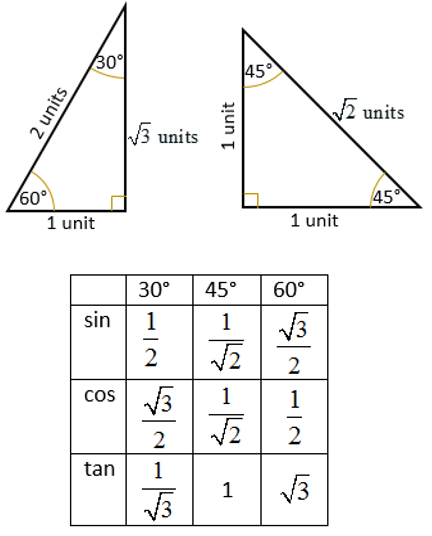

طول پاره خط در مثلث قائم الزاویه ( یک فیتر باید بداند )

نسبت های مثلثاتی و قوانین سینوس کسینوس ها را باید یک فیتر بداند

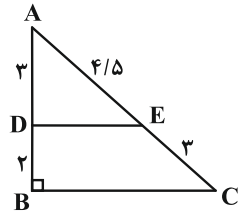

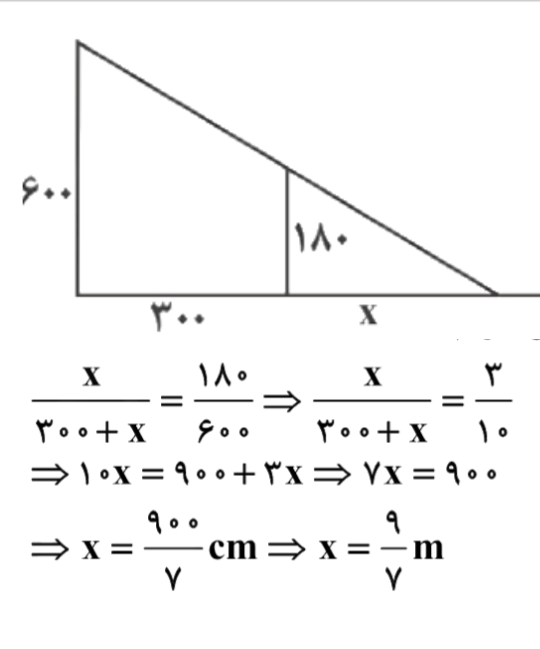

طول پاره خط های داخل مثلث قائم الزاویه را بدست آورید.

AG : یک و نیم رادیکال ۳ است

AD/AB=DE/BC

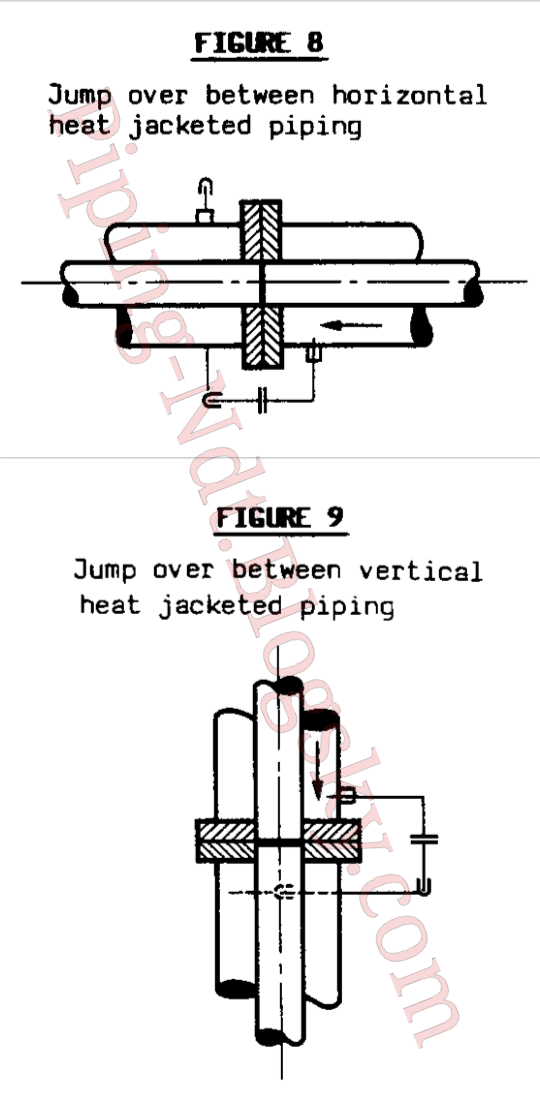

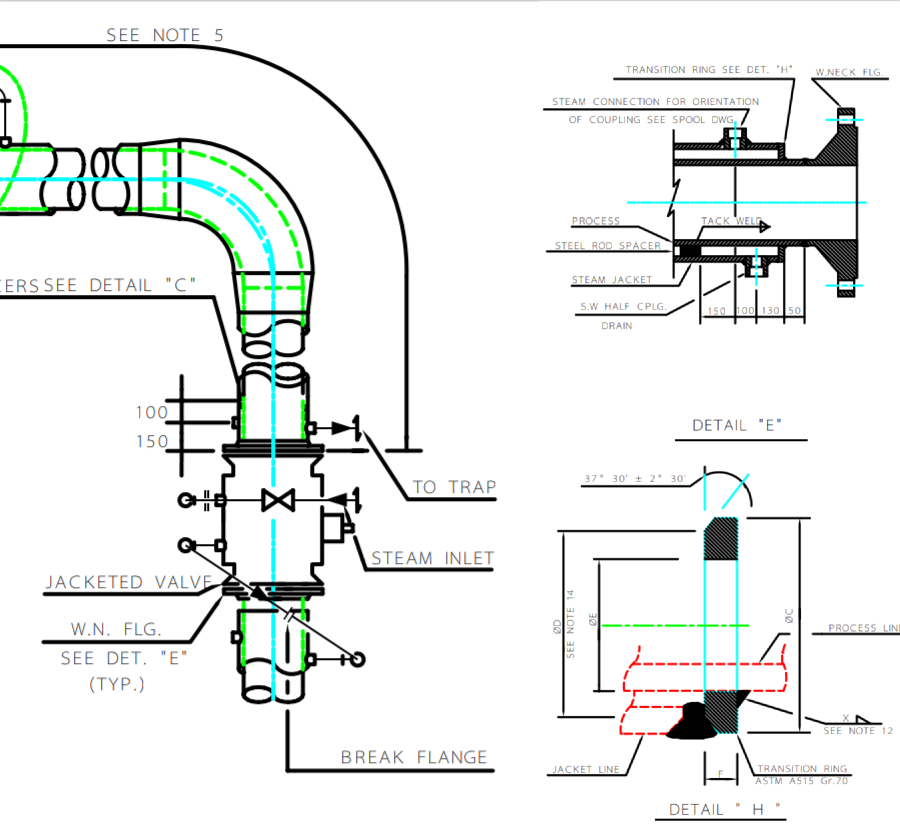

لوله کشی ژاکت

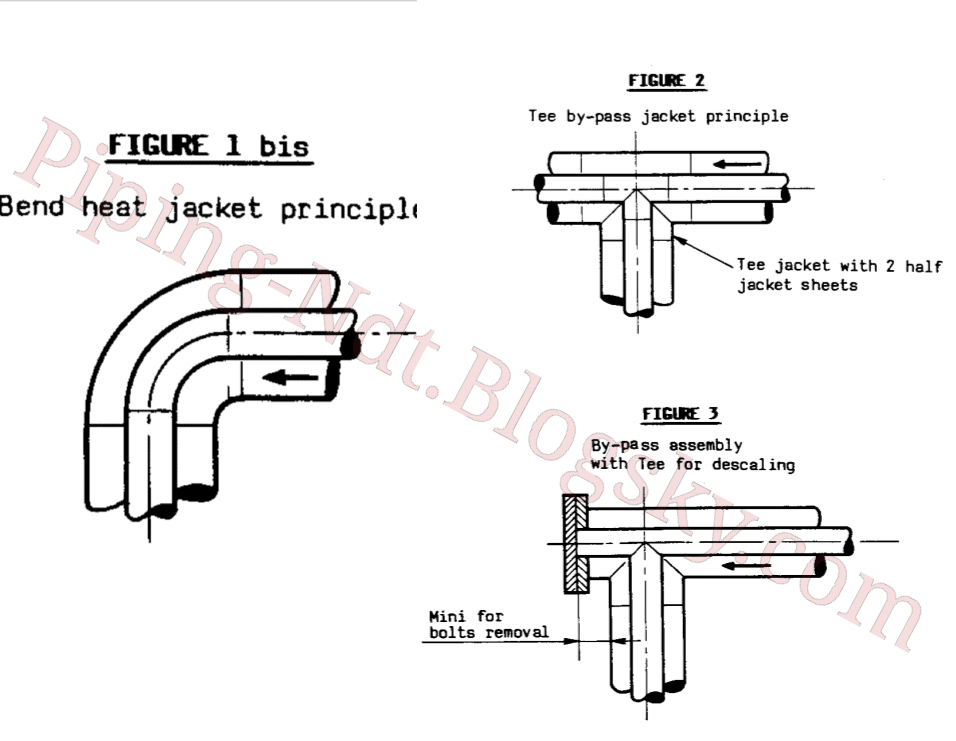

Jump Overs یا جامپرها : برای اتصال دو مدار ژاکت مختلف به صورت سری برای تامین مداوم محیط گرمایش و سیستم تخلیه استفاده می شوند. ( برای انتقال بخار و میعانات از یک مدار به مدار مجاور تعبیه می شود. این مدارات باید با شیب ملایم باشند)

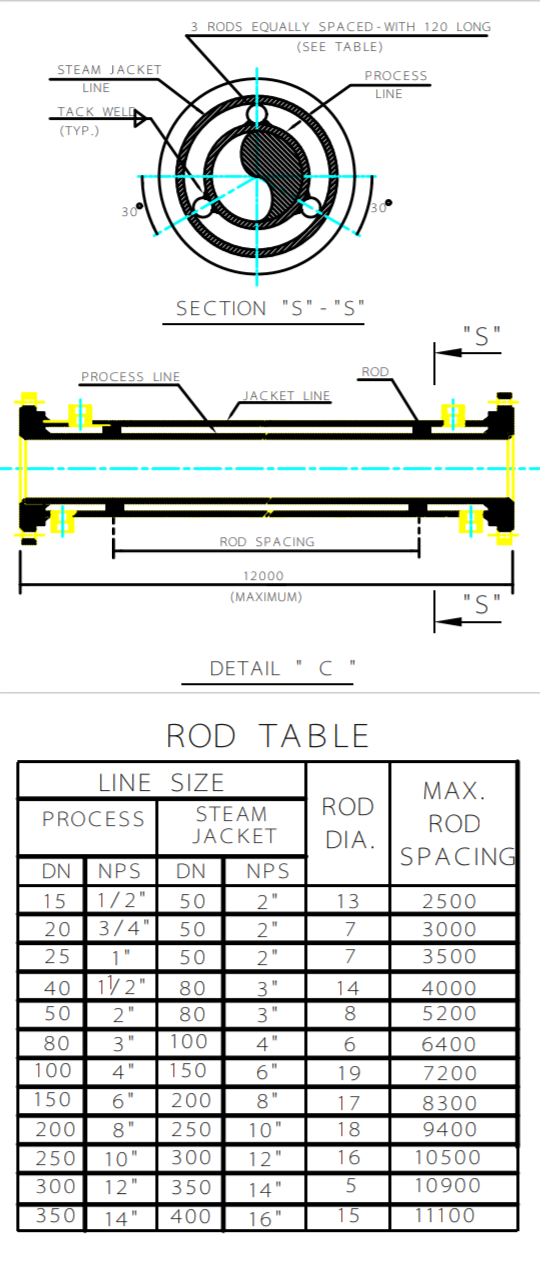

اگر در شکل زیر ملاحظه کنید از فلنج های slip-on 150 استفاده شده جایی که لوله ژاکت توسط فلنج قطع می شود inlet و outlet هایی می گذراند تا این مدار گرمایش قطع نشود. ترتیب لوله کشی Olet ها در حالت افقی و عمودی داده شده . در حالت ل لوله کشی سیستم بصورت Horz به جریان نگاه کنید Olet در زیر قرار گرفته و از Breaking فلنج ها و چندین زانویی برای ارتباط استفاده شده

در شکل زیر فاصله قرارگیری سنتر Olet ازسطح فلنج Slip-On داده شده

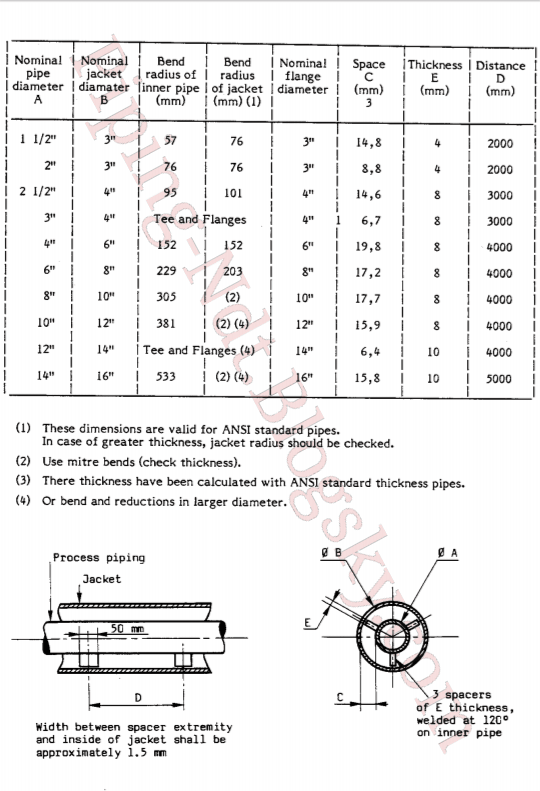

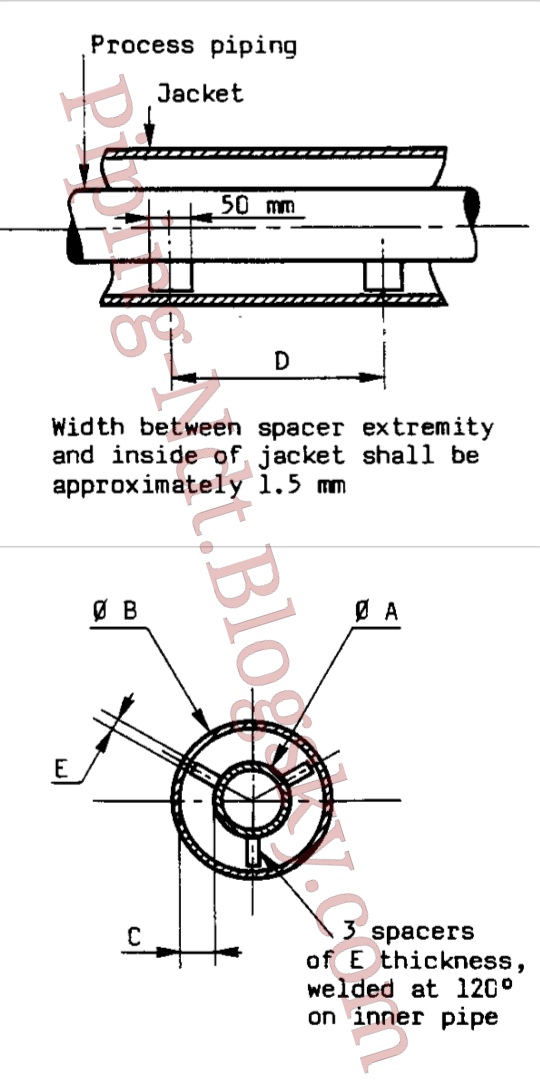

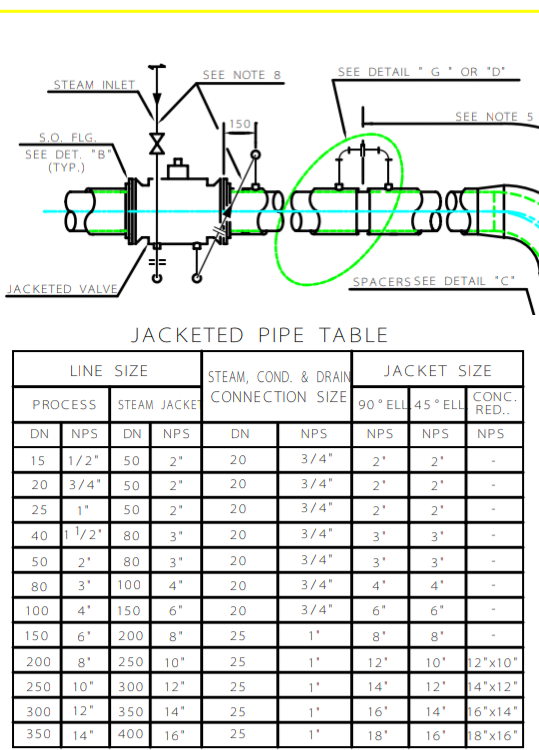

محل قرارگیری Spacer ها و بصورت ۱۲۰ درجه با گپ بین Spacer و ژاکت

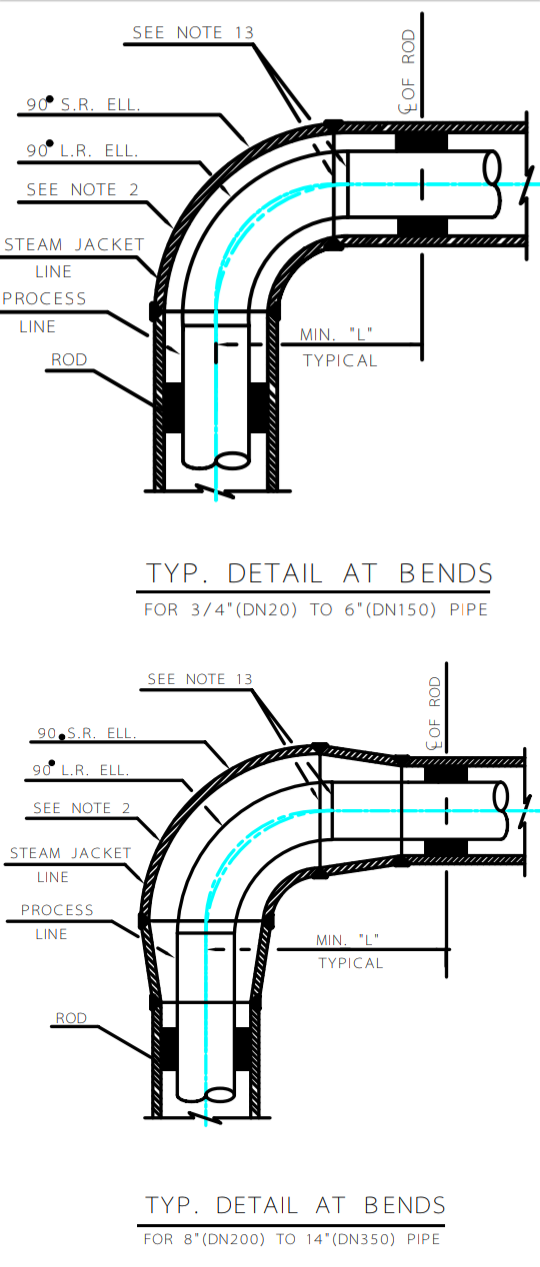

در تصویر زیر همانطور که مشاهده می کنید در حالت زانویی ، برای زانویی خط ژاکت ۹۰ درجه نوع Short استفاده شده.

عایق :

نوع و ضخامت عایق در Line List مهندسی برای heated fluid مشخص شده.

کل سیستم لوله کشی ژاکت شامل Valve ها ، Jump over ها ، خم ها و سه راهه ها باید عایق شوند.

فلنج ها ، شیرها و ادوات purge در کالکتورهای برگشتی ( return ) یا تامین ( supply ) لوله کشی heated نباید عایق شوند.

بدلیل الزامات فرآیند لازم است که لوله داخلی کاملاً از لوله خارجی آب بندی شود

-بررسی ها بعد از ساخت لوله داخلی ( Core ) :

بعد از اینکه لوله داخلی بطور کامل ساخته شد و عناصر ژاکت شامل Spacer ها در جای خودشان نصب شدند بررسی های زیر باید انجام گیرد :

- تمام جوش های Butt غیر از Drain ها رادیوگرافی شوند.

-تمام جوش های fillet ، شامل نازل ها PT شوند.

-تست نیوماتیک با کف صابون.

-هیدرولیک تست ۱.۵ برابرماکزیمم فشار عملیاتی و بمدت بیش از ۲ ساعت.

بعد از انجام تست سیستم لوله کشی می بایست با احتیاط خالی شود.

-بررسی ها بعد از ساخت لوله خارجی ( Jacket ) :

بعد از اتمام ساخت ژاکت شامل جوش بررسی های زیر رو فلنج ها می بایست انجام گیرد :

- ۱۰ درصد جوش های Butt رادیوگرافی شوند.

Contractor باید بررسی کند که جوش های Butt در لوله داخلی و خارجی رویهم قرار نگیرند.

جوش های Cross باید رادیوگرافی شوند.

-تمام جوش های fillet شامل نازل ها PT شوند.

-هیدرولیک تست ( منظور hydrotest ) در ۱.۵ برابر حداکثر فشار عملیاتی بمدت بیش از ۲ ساعت برای ژاکت ، jump overs و همچنین خطوط ارتباطی Steam یا Condensate انجام شود.

بعد از نصب و اسمبل کردن کلی ، تمام لوله کشی خط داخلی با آزمون نیوماتیک ( هوا ) و کف صابون جهت نشتی چک شود.

دراستاندارد IPS :

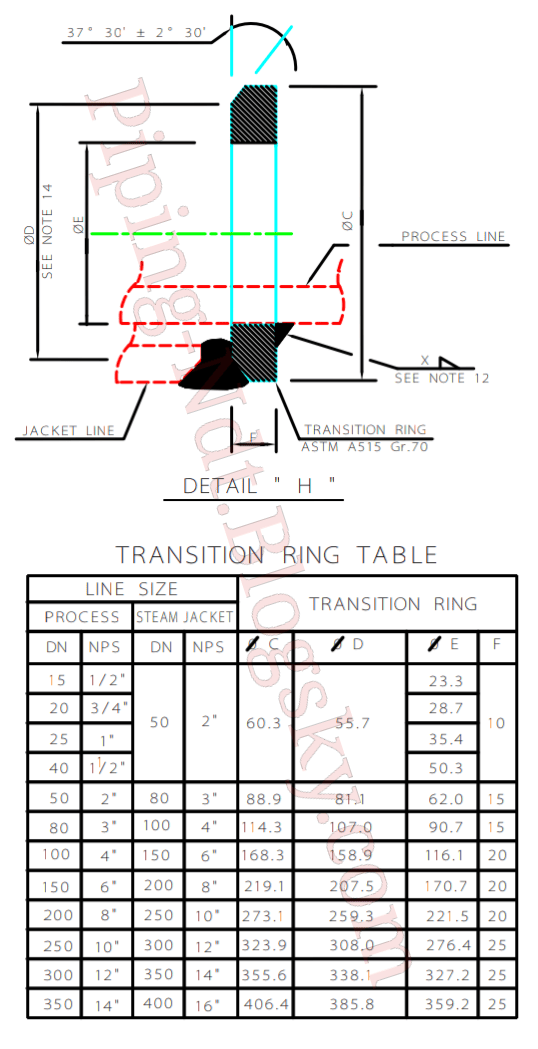

برای خط Core که از Welding Neck Flange یا فلنج گردن دار استفاده شده طبق جزئیات E بین سطح پشت پلیت Transition Ring یا حلقه تبدیل تا سنتر جوش فلنج حداقل ۵۰mm فاصله داده شده و برای دو half coupling فاصله بین مراکزشون ۱۰۰ میلیمتر.

در جزئیات H جنس این رینگ ( A515-G70 ) تبدیل و جوش آن به تصویر کشیده شده برای ضخامت ژاکت کوچکتر مساوی ۶ میلیمتر x برابر ضخامت ژاکت و در غیر اینصورت ۶ میلیمتر است.

به ترتیب قرارگیری Break Flange ها توجه کنید

در جدول زیر ابعاد حلقه تبدیل ارائه گردیده

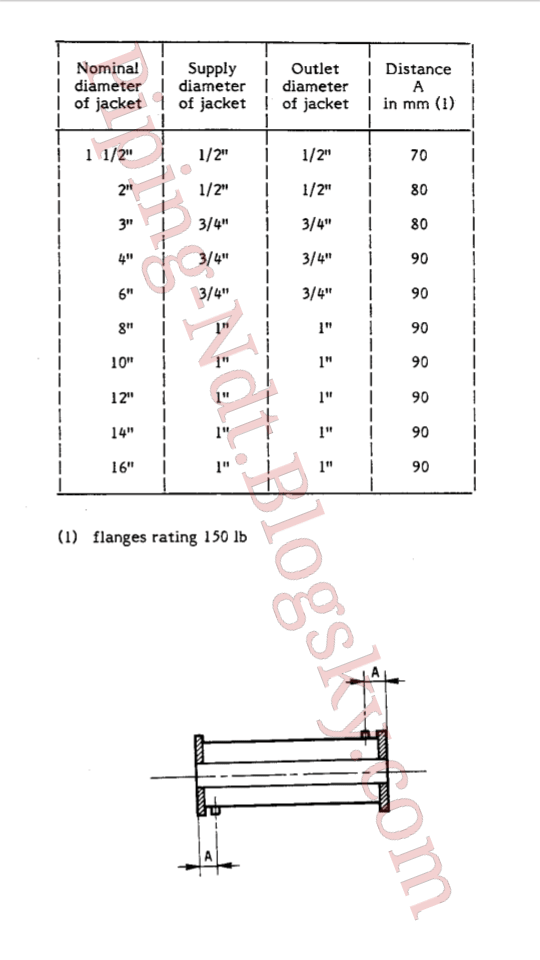

در جدول زیر سایز لوله ژاکت بر اساس لوله Core و سایز ورودی و خروجی ها ارائه گردیده همانطور که در جدول ملاحظه می کنید سایز ژاکت یک سایز بیشتر از سایر Core یا Process است.

تبصره ۵ - ژاکت ها مجاز است بصورت سری تا حداکثر طول 20000 میلیمتر یا ۲۰ متر متصل شوند

در جدول زیر فاصله بین Spacer ها ( به میلیمتر ) که باعث تراز شدن لوله Core درون Jacket می شوند ، ارائه شده

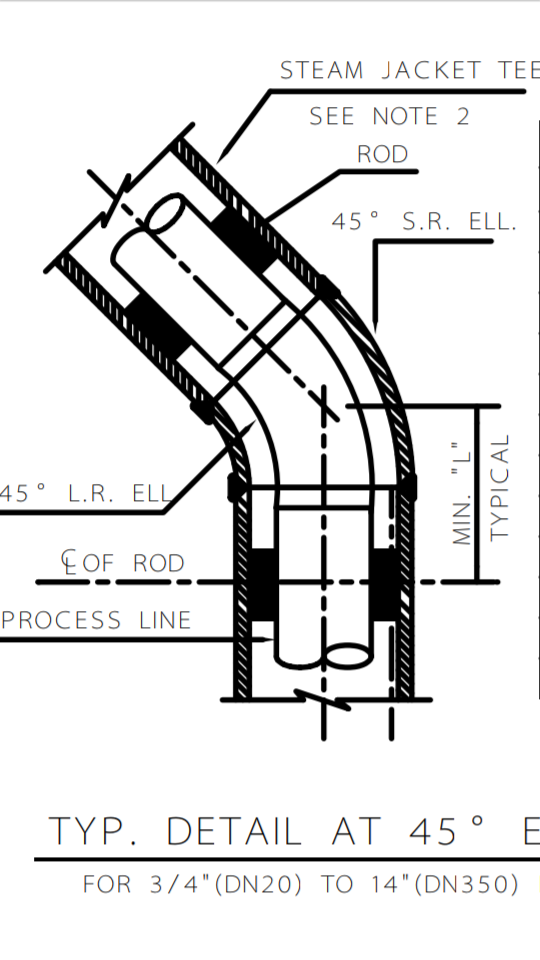

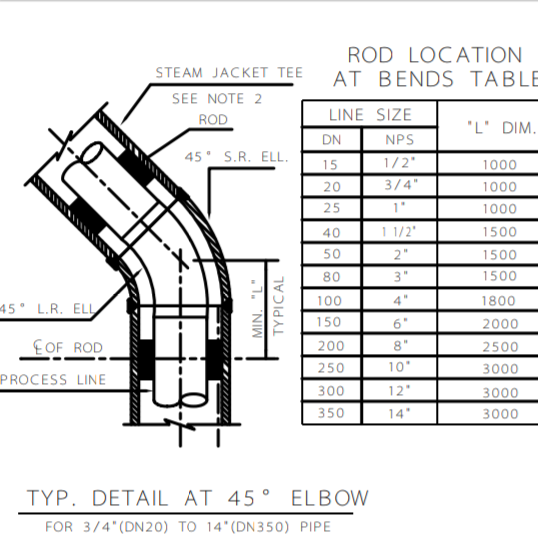

تصویر زیر چگونگی بکارگیری زانویی ۴۵ درجه سایز ۳/۴ تا ۱۴ اینچ را نمایش داده ، ۴۵ نوع Short برای لوله Jacket و ۴۵ نوع Long برای لوله Core فاصله های Spacer تا سنتر خط جوش هم رعایت شود

تامین بخار یا منبع بخار ( Steam supply ) به ژاکت :

۱-تامین بخار هر مدار ژاکتی باید از هدر اصلی یا زیر هدر ها یا منیفولد تامین بخار گرفته شود و باید دارای تله بخارها ( steam traps ) باشند.

۲- برای ژاکت های کوچکتر از ۳×۴ سایز ۱/۲inch و برای ژاکت های ۴×۶ و بالاتر سایز ۳/۴ اینچ.

۳- تمام برخاست ها از هدرهای بخا یا زیر هدرها یا منیفولدهای تامین بخار باید از بالا گرفته شوند.

۴-شیرها در ایستگاه تامین بخار و همچنین تله بخارها باید دارای name-plate با شماره خط لوله ای که ژاکت شده باشد.

یک مدار ژاکت تشکیل شده از شماری از بخش های ژاکت ( لوله ، اتصالات ، شیرها و ... ) که بصورت سری و پشت هم توسط jumpOver ها متصل شده اند. هر مدار ژاکت بخار ( steam ) دارای منبع بخار ( valved ) مخصوص به خودش است و میعانات یا condensate را از طریق تله های بخار تخلیه می کند.

در اصل لوله ورودی بخا باید به بالاترین نقطه مدار متصل شود.

جامپرها پائین ترین انشعاب ( از لوله ) را در انتهای ژاکت بر روی یک اتصال جوشی یا فلنجی به انشعاب از بالا در بخش ژاکتی مجاور برای لوله کشی افقی متصل می کند. بخار و میعانات یا condensate از یک بخش به بخش بعدی توسط جامپرها ( jumpovers ) حمل می شوند. در مورد اتصالات فلنجی ، جامپرها باید دارای break flange باشد . ورودی ( inlet ) و خروجی ( outlet ) به ژاکت بخار باید ۱۸۰۰ میلیمت فاصله داشته باشد.

طول کل یک مدار نباید بیش از ۲۰ متر باشد در مورد ژاکت پیوسته و ۲۵ متر در صورت ژاکت ناپیوسته.

در انتهای هر مدار میعانات بخار باید از پائین ترین نقطه هر مداری خارج یا drain شوند.

اگر مشخصات متریال لوله Core استنلس باشد ، باید برای جوش ژاکت کربن استیل به لوله Core استنلس مواد مصرفی جوشکاری سازگار انتخاب شود ( مثل SS309)

می بایست از زانویی های شعاع بلند( ۱.۵D) در لوله کشی Core و شعاع کوتاه ( ۱D ) در لوله کشی ژاکت استفاده کرد تا پس از وارد کردن لوله ژاکت و زانویی ها اتصال جوش لوله core با زانویی مشاهده شود.

لوله کشی ژاکتی باید با کمی شیب برای تخلیه طراحی و نصب شود ( شرکت توتال شیب یک درصد را قید کرده ) .بعد از نصب ، کل خط ژاکت باید همراه با جامپرها ( jumpovers connection ) تحت فشار تست شوند. آب باید بطور کامل بعد از هایدروتست تخلیه شود.

Fabrication and Erection

1. Fabrication and erection of piping systems shall be done as per Company/Project Specification.

2. Each weld of the inner pipe shall be accessible for taking X-ray and shall be visible during hydrotesting. Therefore split jackets shall be used to enable inspection of each inner pipe weld.

Longitudinal welds from the split pipe jackets and split tees or reducers shall be staggered to avoid cross weld.

Inspection Flushing and Testing

1. Hydrotesting, flushing, draining and inspection shall be done as per company/Project Specification.

2. Visual and nondestructive examinations of all welds shall be in accordance with the requirements of Standard Specification for non-destructive examination requirement of piping.

جوش های لوله فرآیندی باید قبل از اینکه لوله ژاکت جوش شود انجام گیرد.

3. Welds of the process pipe shall be inspected and tested before jacket pipe is welded.

لوله ژاکت باید بررسی و آزمون شود قبل از اینکه لوله کشی برگشتی condensate و تامین Steam به ژاکت متصل شوند.

4. Jacket pipe shall be inspected and tested before steam supply and condensate return piping are

connected to the jacket.

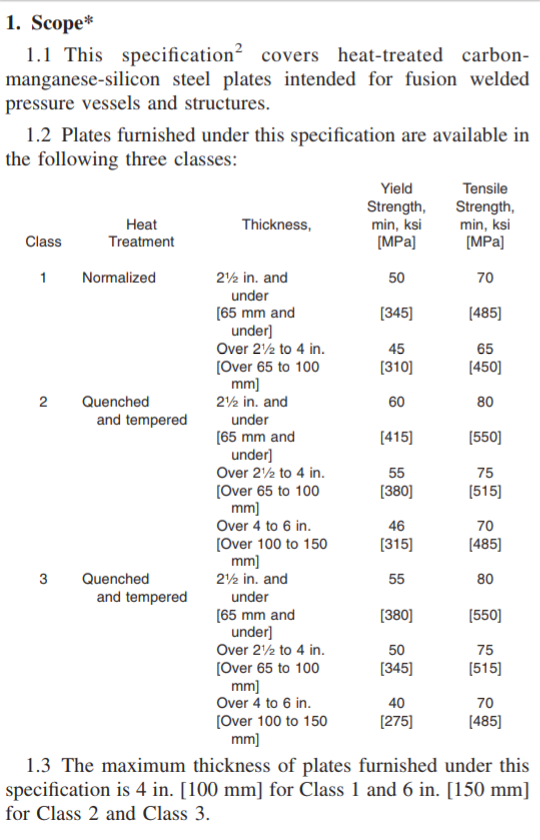

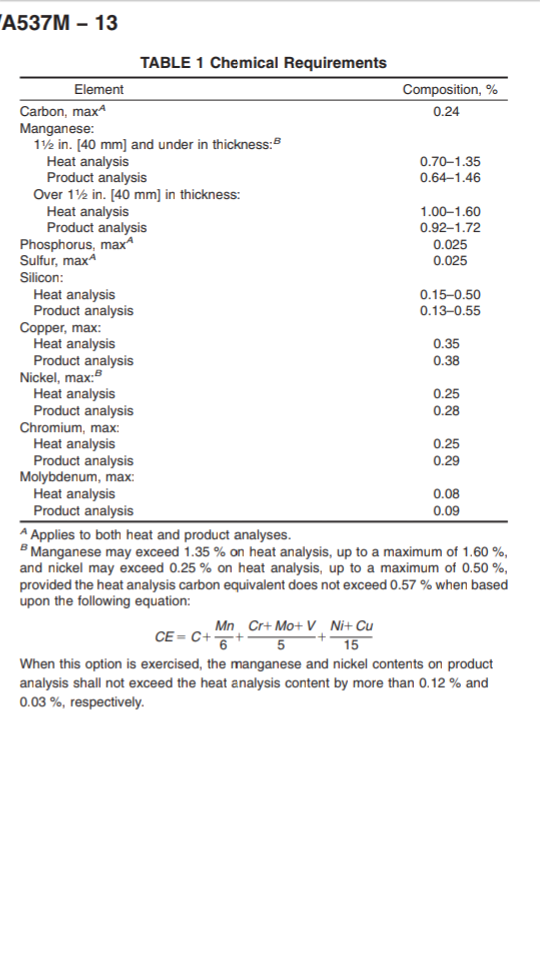

ورق A537

Pressure Vessel Plates, Heat-Treated, Carbon- Manganese-Silicon Steel

این ورق نوعی آلیاژ و فولاد نورد گرم است که در انواع کوره قوس الکتریکی به روش ریخته گری تولید شده است و تحت فرایند های حرارتی و بالای ۱۰۰۰ درجه سانتی گراد ساخته شده است. این ورق برای ساختن مخازن تحت فشار و بویلر در صنایع گاز و نفت و پتروشیمی مورد استفاده قرار می گیرد.

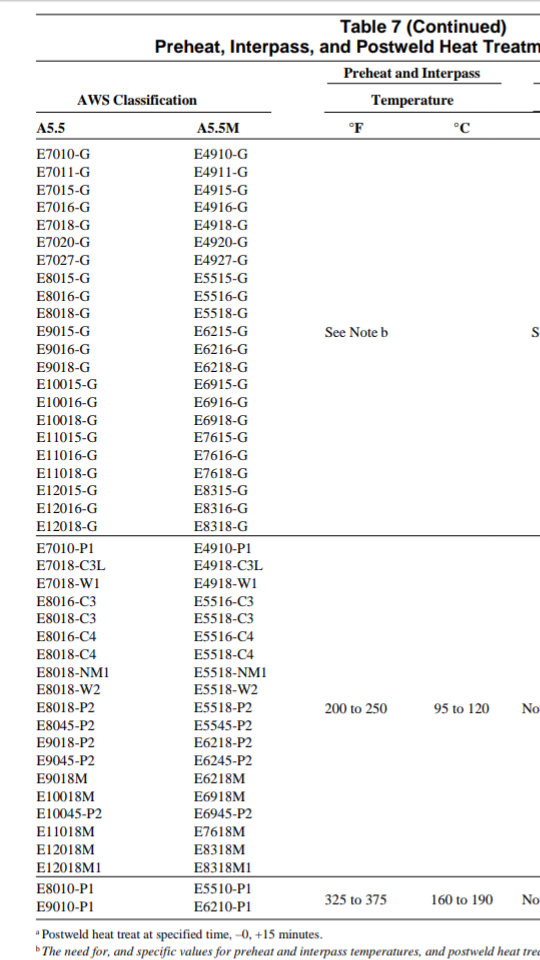

Many low-alloy steels require postweld heat treatment to stress relieve the weld or temper the weld metal and heat affected zone to achieve increased ductility. It is often acceptable to exceed the PWHT holding temperatures shown in Table 7. However, for many applications, nickel steel weld metal can be used without postweld heat treatment. If PWHT isto be specified for a nickel steel weldment, the holding temperature should not exceed the maximum temperature given in Table 7 for the classification considered since nickel steels can be embrittled at higher temperatures.

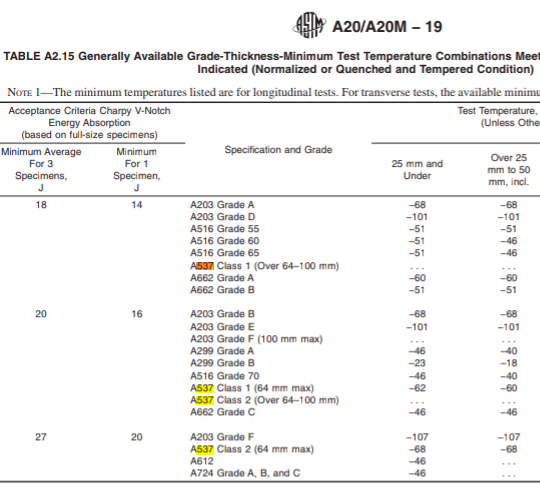

TABLE A2.15 Generally Available Grade-Thickness-Minimum Test Temperature Combinations Meeting Charpy V-Notch Requirements Indicated (Normalized or Quenched and Tempered Condition)

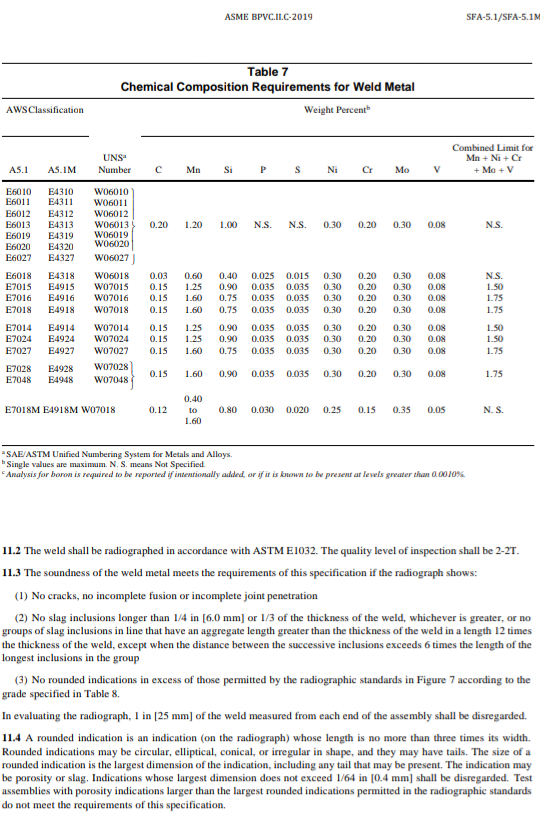

البته طبق جدول ۷ می توان برای CL 1 از الکترود E7018 نیز استفاده کرد و نهایتاً E7018-1 H4 R

H4R تمامی خواص الکترود پایه را داراست و علاوه بر آن مقدار جذب هیدروژن پائینتری دارد و نسبت به ترک هیدروژنی حساسیت کمتری از خود نشان می دهد.

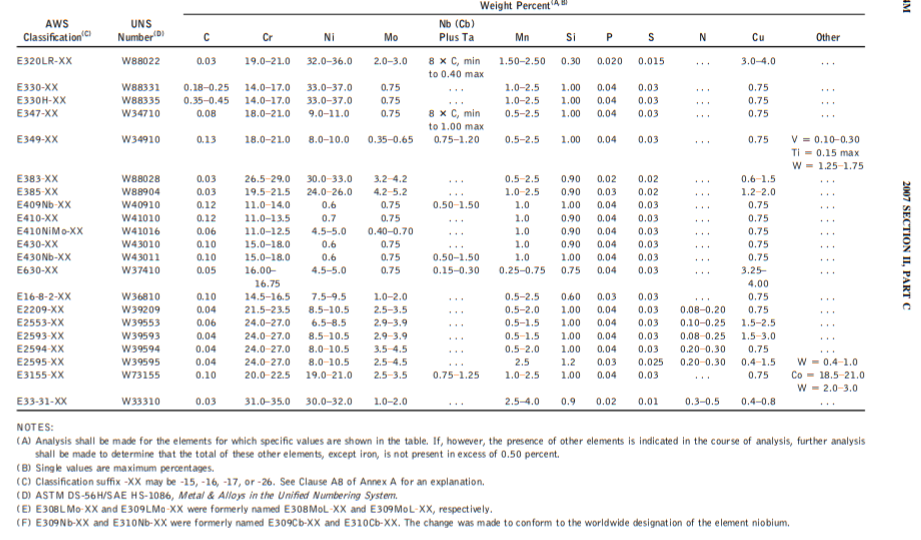

الکترود خط لوله در ASME SECTION II PART C

الکترودهای خط لوله EXX10-P1

این الکترودها برای جوشکاری اتصالات لب به لب لوله استحکام بالا در حالت عمودی ( Vertical ) با پیشروی جهت پائین یا بالا طراحی شده اند. با داشتن پوشش سلولزی ، قوس های جوشکاری با نفوذ عمقی و سرباره ( Slag ) نازک به راحتی قابل حذف است را تولید می کنند . این ترکیب برای دستیابی به نفوذ کامل و کیفیت رادیوگرافی برای جوشکاری سرازیری ( downhill ) اتصالات لب به لب زمانی که محور یا آکس لوله در حالت افقی قرار دارد بهترین گزینه است.

-درحالیکه فلزات جوش تولید شده از این الکترودها حداقل الزامات ترکیب شیمیایی را ندارند ، تامین کننده ( supplier ) باید عناصر آلیاژی کافی برای برآورده کردن الزامات افزایش یافته خواص مکانیکی را فراهم کند. تاکید ویژه ( special emphasis ) باید روی حداقل مقادیر استحکام تسلیم ( Yield strength ) باشد زیرا اکثر متریال و سیستم های خط لوله انتقال به گونه ای طراحی شده اند که محدودیت های استحکام تسلیم دارند .

Typical application for E7010-P1 [E4910-P1], E8010-P1 [E5510-P1], and E9010-P1 [E6210-P1] electrodes is the welding of API–5L-X52, API–5L-X65, and API–5L-X70 piping assemblies, respectively.

در خطوط حاوی سرویس ترش ( Slah catcher ) از این الکترودها استفاده نمی شود ، چون تست HIC دارند باید از الکترودهای کم هیدروژن با میزان کم هیدروژن نفوذ پذیر با نشانه "HZ" جهت جلوگیری از ترک هیدروژنی استفاده کرد مثل E7018-1H4 البته در این مورد احتمالا متریال API 5L X52 است چون استحکام تسلیم و کششی هم باید مد نظر قرار گیرد و الکترود با استحکام بالاتر انتخاب شود.

E9010-G

High cellulose sodium

F, V, OH, H

dcep

E9010-X

High cellulose sodium

F, V, OH, H

dcep

E9011-G E6211-G High cellulose potassium F, V, OH, H ac or dcep

E9013-G

High titania potassium

F, V, OH, H

ac, dcep, or dcen

E9015-X

Low hydrogen sodium

F, V, OH, H

dcep

E9016-X

Low hydrogen potassium

F, V, OH, H

ac or dcep

E9018-X

Low hydrogen potassium, iron powder

F, V, OH, H

ac or dcep

E9018M ( Military )

Iron powder, low hydrogen

F, V, OH, H

dcep

E9045-P2

Low hydrogen sodium

4 >>>> F, OH, H, V-down

dcep

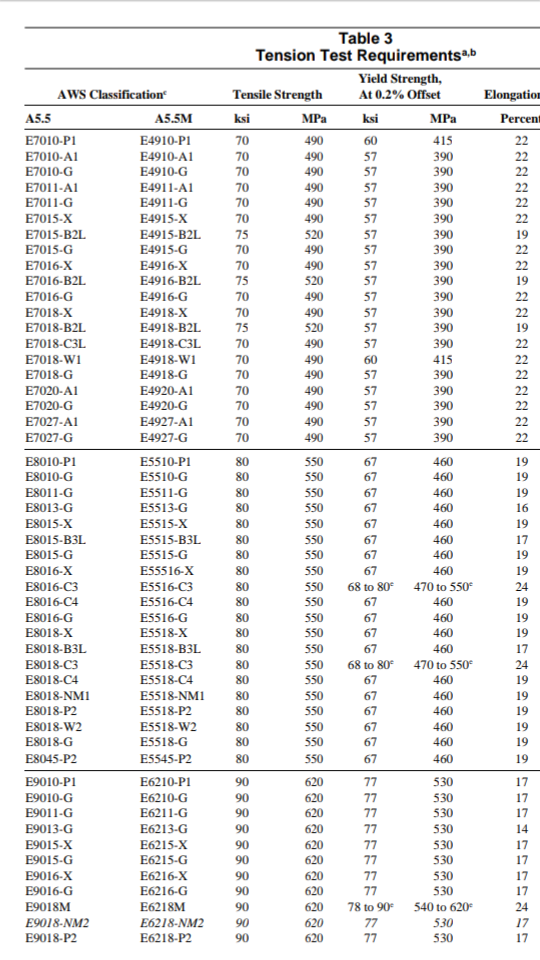

مقادیر استحکام تسلیم و کششی در جدول زیر آمده است

طبقه بندی الکترودهای مورد استفاده در خط لوله در جدول زیر آورده شده که با توجه به آنچه قبل گفته شد انتخاب خواهد شد

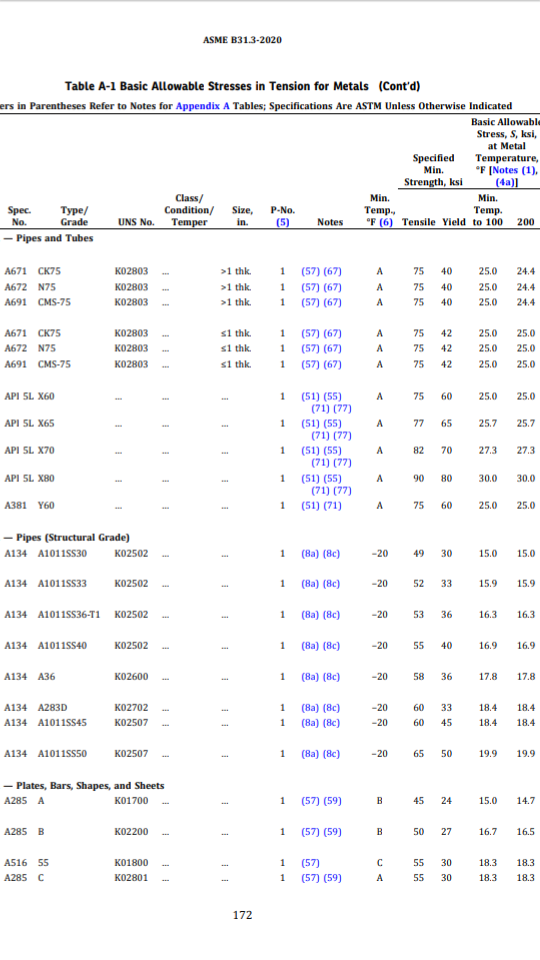

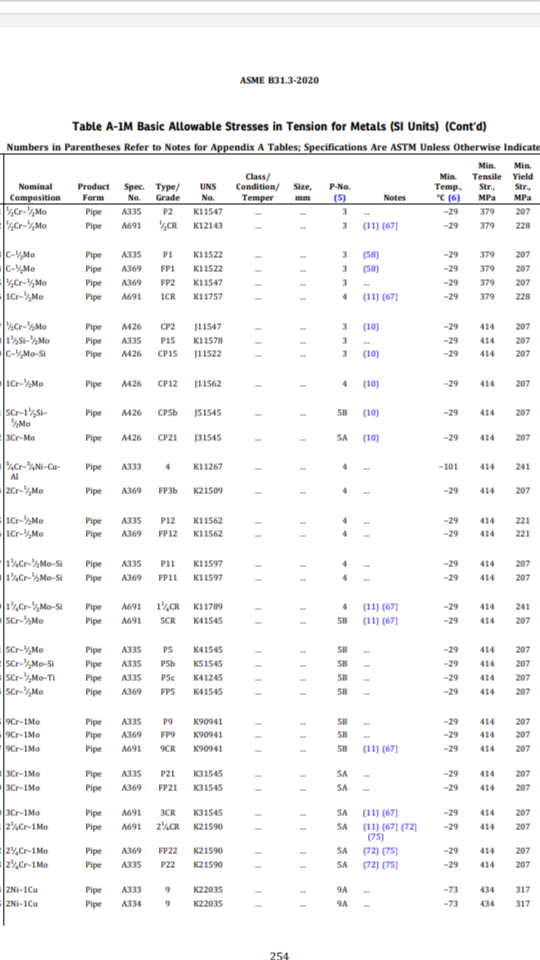

طبق جدول A-1 استاندارد ASME B31.3 ، استحکام تسلیم و کششی متریال API 5L X70 به ترتیب 70ksi و 82ksi است الکترود مناسب برای این این لوله E9010-P1 است.

در طب سنتی طبع گوشت مرغ محلی گرم و تر است، اما از آن جایی که مرغهای امروزی بیشتر ماشینی هستند و تحرک کافی ندارند، طبع آنها سرد است. هر چه مرغ چاقتر باشد، رطوبت بیشتری دارد. طبع گوشت خروس کمی گرم و خشک و نزدیک به اعتدال است. بهترین مصلح گوشت مرغ پیاز، زعفران، زنجبیل، فلفل سیاه و دارچین است

الکترود فولاد آلیاژی A335-P22 ( کروم-مولیبدن )

A333

Seamless and Welded Steel Pipe for Low-Temperature Service and Other Applications with Required Notch Toughness

A334

Seamless and Welded Carbon and Alloy-Steel Tubes for Low-Temperature Service

A335

Seamless Ferritic Alloy-Steel Pipe for High-Temperature Service

A350

Carbon and Low-Alloy Steel Forgings, Requiring Notch Toughness Testing for Piping Components

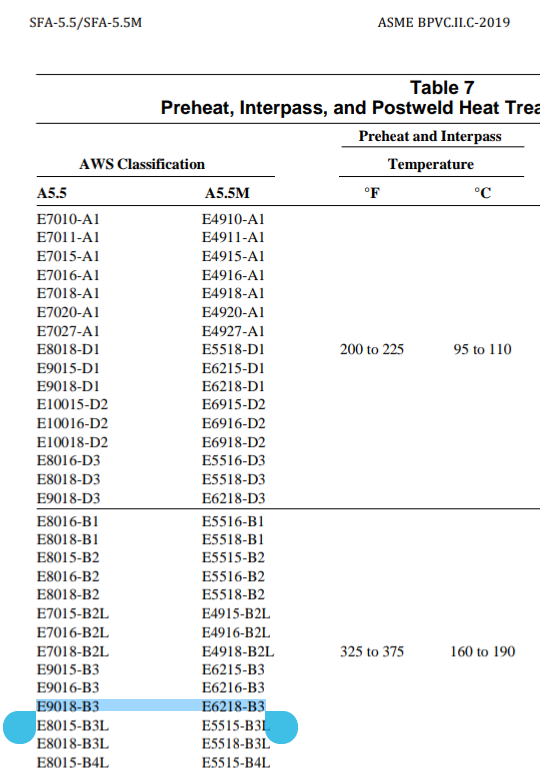

E9018-B3L : الکترود کم هیدروژن

حتما 2 ساعت در آون با دمای 350°C پخت شود و سپس به آون نگهداری منتقل شود. الکترود در حد مصرف به جوشکاران تحویل شود.

از الکترودهائی که روپوش معیوب دارد، استفاده نشود. الکترودهای اضافی و سالم مجددا به آون نگهداری تحویل شود.

در حین جوشکاری دمای قطعه در اطراف جوش ازC °150 کمتر نشود و از 250°C نیز بیشتر نشود.

جوشکاری باید از سنتر پائین لوله به طرف بالا انجام شود . در حالتی که دو جوشکار باهم کار می کنند باید همزمان از سنتر پائین به طرف بالا کار کنند.

در تصویر زیر طبق استاندارد Asme B31.3 که مربوط به کارخانه لوله کشی است حداقل استحکام کششی و حداقل دما داده شده

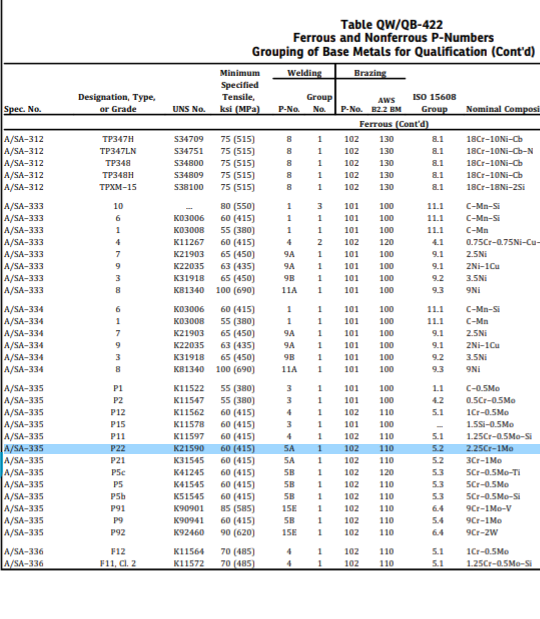

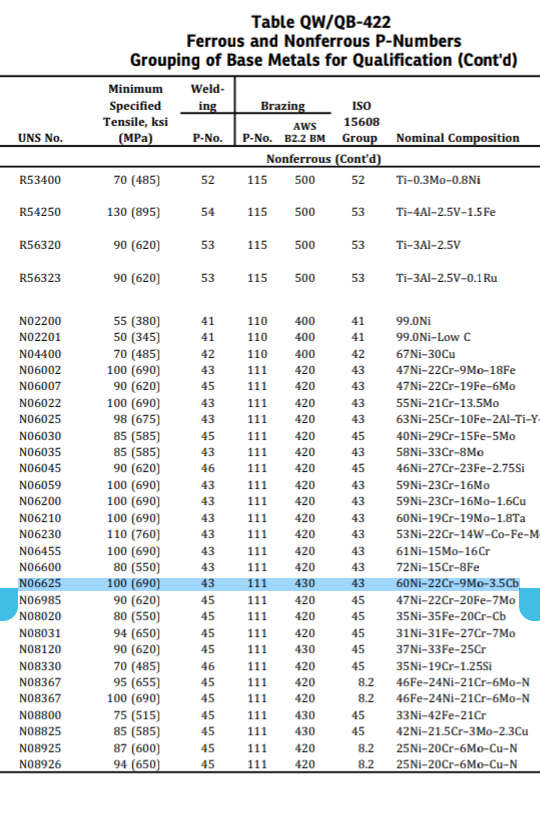

در تصویر زیر از استاندارد ASME IX ( سکشن ۹ ) جدول QB/QW-422 متریال ها با ذکر استحکام کششی ، P نامبر و G نامبر و سیستم شماره گذاری یکپارچه آمده است.

414×0.145~60ksi

با جستجوی ساده در استاندارد Asme Section ii Part C که اطلاعات در مورد فیلرمتال و الکترودهاست با جستجوی سیستم شماره گذاری یکپارچه می توانید طبقع بندی الکترود پیشنهادی مورد نظر را بیابید البته الزامات مهندسی و متالورژی هم نباید فراموش شود.

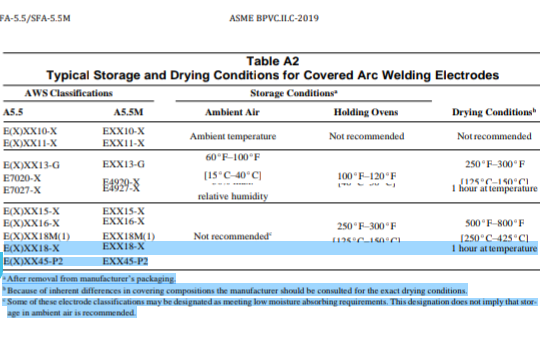

روش نگهداری الکترود در این استاندارد ارائه گردیده

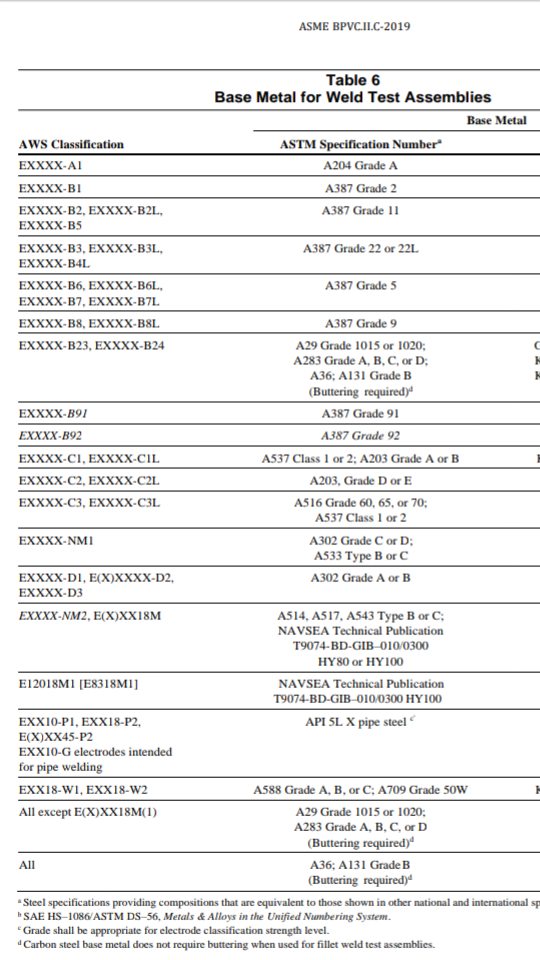

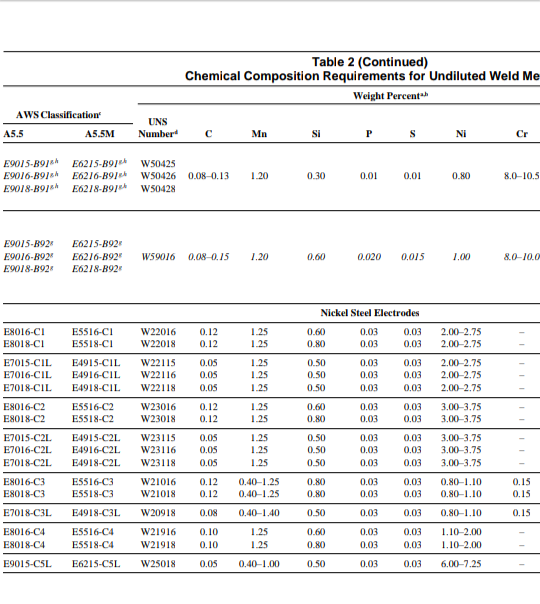

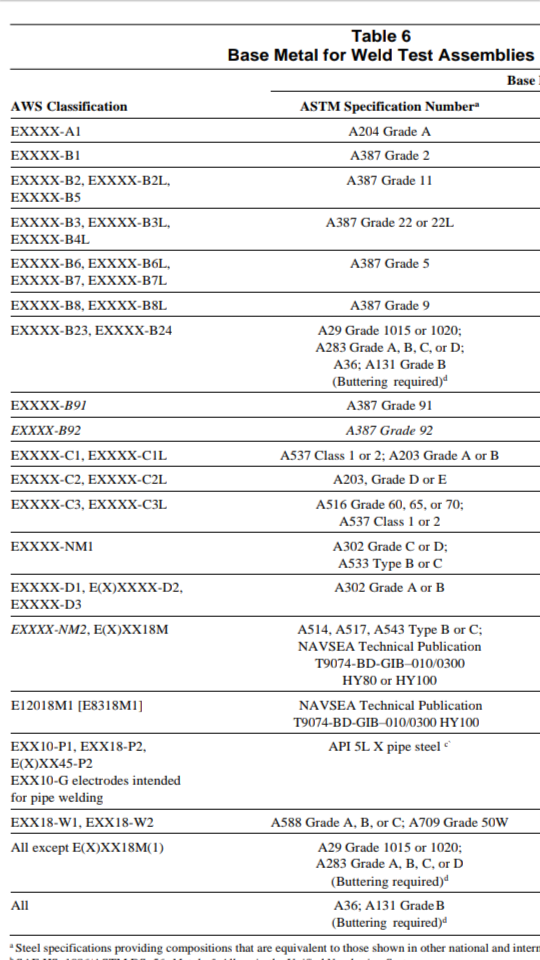

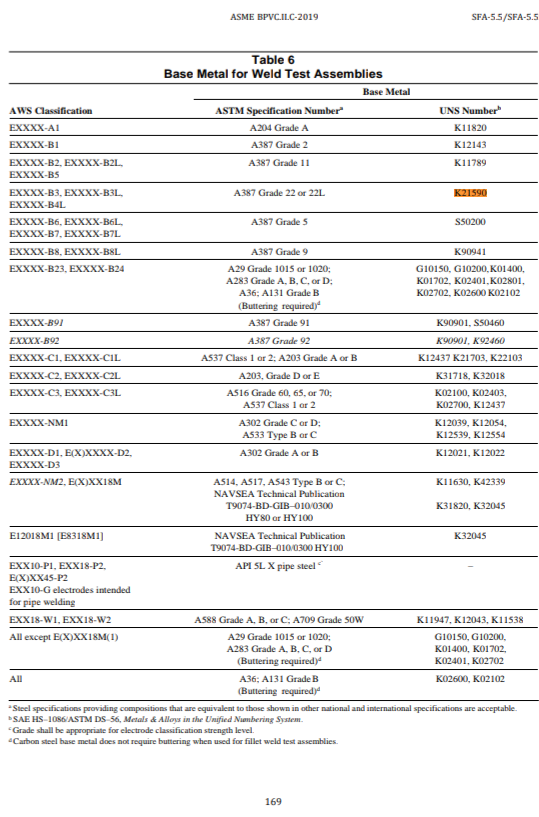

A7.1.2-الکترودهای EXXXX-BX و EXXXX-BXL ( فولاد کروم-مولیبدن ) . این الکترودهای کم هیدروژن فلز جوش که بصورت اسمی حاوی بین ۰.۵ و ۱۰ درصد کروم و تا ۱.۲۵ درصد مولیبدن است.آنها طراحی شدند تا فلز جوش برای سرویس دما بالا و برای تطابق با فلزات پایه ( مبنا ) نوع Cr-Mo تولید کنند ، برخی از آنها در جدول ۶ نشان داده شده است.

برای بسیاری از این طبقه بندی های الکترود Cr-Mo ، طبقه بندی های EXXXX-BXL کم کربن ( low carbon ) ایجاد شده اند .

-ماکزیمم کربن گرید L به ۰.۰۵ درصد محدود می شوند.

-با توجه به درصد کربن پائین که در فلز جوش ductility و hardness را بهبود می بخشد ، همچنین استحکام در دمای بالا و مقاومت در برابر خزش ( creep resistance ) فلز جوش را کاهش می دهد.

-از آنجایی که تمام الکترودهای کروم-مولیبدن فلز جوشی تولید می کنند که در هوای ساکن سخت می شوند ، برای بیشتر کاربردها هم Preheat و هم PWHT مورد نیاز است.

-حداقل الزامات تافنس برای هیچ یک از طبقه بندی الکترودهای کروم-مولیبدن ایجاد نشده است.

- در حالیکه امکان بدست آوردن الکترودهای کروم-مولیبدن با مقادیر تافنس حداقل در دمای محیط صفر درجه سانتیگراد وجود دارد ، مقادیر خاص و آزمون باید بین خریدار و تامین کننده توافق شود.

330.1.4 Preheat Zone.

The preheat zone shall be at or above the specified minimum temperature in all directions from the point of welding for a distance of the larger of 75 mm (3 in.) or 1.5 times the greater nominal thickness.

The base metal temperature for tack welds shall be at or above the specified minimum temperature for a distance not less than 25 mm (1 in.) in all directions from the point of welding.

330.2 Specific Requirements

330.2.1 Different P-No. Materials.

When welding two different P-No. materials, the preheat temperature shall be the higher temperature for the material being welded as shown in Table 330.1.1.

330.2.2 Interruption of Welding.

After welding commences, the minimum preheat temperature shall be maintained until any required PWHT is performed on P-Nos. 3, 4, 5A, 5B, 6, and 15E,

وقفه جوشکاری : بعد از انجام جوشکاری حداقل دمای پیش گرم باید حفظ شود تا تنش زدایی مورد نیاز روی P نامبرهای ۳ ، ۴ ، ۵A ، ۵B ، ۶ و ۱۵E انجام شود.

P نامبر متریال A335-P22 5A است.طبق جدول QW-QB-422 استاندارد ASME IX

تبصره c - برای متریال ها با P نامبر 5B ، 6 ، 15E ، جوش تحت یک عملیات حرارتی متوسط کافی با سرعت کنترل شده خنک سازی قرار می گیرد. دمای پیش گرم مجار است تا ۹۵ درجه سانتیگراد برای هدف آزمون ریشه بدون انجام یک عملیات حرارتی متوسط کاهش یابد. عملیات حرارتی متوسط برای متریال ها با P نامبر 5B یا 15E مجاز است زمان بکارگیری از الکترودهای کم هیدروژن و فیلر متال های طبقه بندی شده بر اساس مشخصات فیلر متال با یک نشانگر H4 یا پائین تر ( انتخاب مکمل میزان هیدروژن نفوذپذیر ) حذف شود و بطور مناسب با روش های نگهداری ( maintenance ) کنترل شود تا از آلودگی توسط منابع تولید کننده هیدروژن جلوگیری شود. سطوح فلز مایه آماده شده برای جوشکاری باید عاری از آلودگی باشد.

(d) After cooling and before welding is resumed, visual examination of the weld shall be performed to assure that no cracks have formed.

(e) Required preheat shall be applied before welding is resumed

نشان های اختصاری و ارقام در الکترودها

E8018-C1

E : الکترود

80 : الکترود با استحکام کششی ۸۰۰۰۰psi یا ۵۵۰mpa

18 : کم هیدروژن ، با پوشش آهن ظرفیت جوشکاری در تمام موقعیت ها و استفاده از جریان ac یا dc الکترود مثبت

عدد یک در E7018-C2L به این معنی است که الکترود در تمام حالات جوشکاری قابل استفاده است ( تخت ، افقی ، عمودی و بالاسر ). عدد ۲ در E7020-A1 نشان می دهد که الکترود برای استفاده در حالت تخت و برای انجام جوش های گوشه ای در حالت افقی مناسب است. عدد ۴ در E8045-P2 مشخص می کند که الکترود در حالت های تخت ، افقی و بالاسر قابل کاربرد است و بویژه مناسب برای جوشکاری عمودی با پیشروی به سمت پائین. دو رقم آخر باهم نمایانگر نوع جریانی است که میتواند استفاده شود و نوع پوشش الکترود .

C1 : ترکیب شیمیایی ، الکترودی که قادر است فلز جوش حاوی 2 تا 2.75 درصد نیکل را رسوب دهد.

E8018-H8 R

H Z : الکترود الزامات تست هیدروژن نفوذپدیر را برآورده می کند ( تست تکمیلی انتخابی فلز جوش از الکترودهای کم هیدروژن ) ، با میانگین محتوای هیدروژن نفوذپذیر که از Z"ml/100 g"

فلز رسوب شده تجاوز نکند جایی که Z یکی از اعداد ۴ ، ۸ یا ۱۶ است . برای مثال E8018-C1 H8 حداکثر ۸ میلی لیتر به ازای هر ۱۰۰ گرم فلز رسوب داده شده در هنگام آزمایش تولید می کند.

R : الکترود الزامات آزمون رطوبت جذب شده را رعایت می کند ( یک آزمون تکمیلی انتخابی برای الکترودهای کم هیدروژن ) .... مقاومت در برابر رطوبت

E8018-X

Type Of Covering : Low hydrogen potassium, iron powder

Positions : F, V, OH, H

Type Of Current : ac or dcep

alternative current or direct current electrode positive

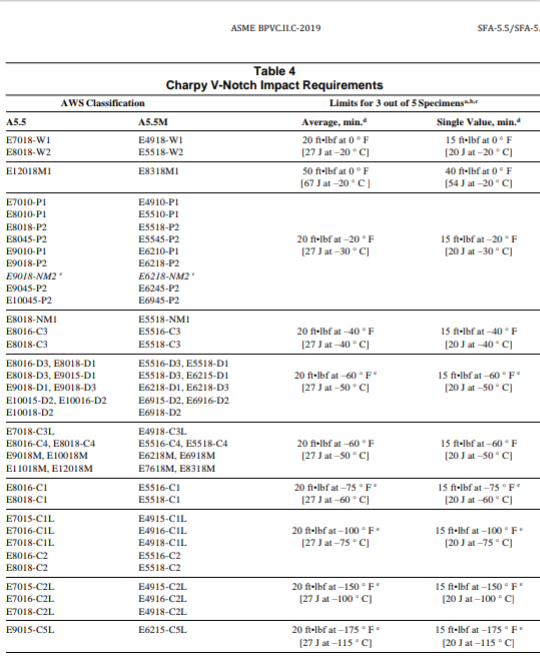

E8018-C1 Charpy V-Notch Impact Requirements

Average , min :

[27 J at -60 ° C]

Single Value , min :

[20 J at -60 ° C]

Holding Oven : 125~150 Celcius

Drying Conditions : 250~425 Celcius at 1 hour

SFA NO 5.5

طبقه بندی الکترودها : تغییر کلاس طبق ASME IX نیاز به صلاحیت مجدد تست کوپن دارد.

A : Carbon-Molybdenum Steel Electrodes

B : Chromium-Molybdenum Steel Electrodes

C : Nickel Steel Electrodes

D : Manganese-Molybdenum Steel Electrodes

G قراردادی بین خریدار و سازنده

G : General Low-Alloy Steel Electrodes

P : Pipeline

SA-350 Gr.-LF1 → SFA-5.1- E7015, E7016 & E7018

SA-350 Gr.-LF2 → SFA-5.5- E7015-A1, E7016-A1 & E7018-A1

SA-350 Gr.-LF3 → SFA-5.5- E8016-C2, E8018-C2

SA-350 Gr.-LF5 → SFA-5.5- E8016-C1, E8018-C1

SA-350 Gr.-LF9 → SFA-5.5- E8016-C1, E8018-C1

SA-350 Gr.- LF787 → SFA-5.5- E8016-C1, E8018-C1

SA-350 Gr.-LF6 → SFA-5.1 or SFA-5.5- E-XX15, EXX16 or E-XX18

الکترودهای دسته بندی 5.5-SFA 6 به گروه تقسیم شده اند که لیست آنها به شرح زیر می باشند:

1- Carbon-Molybdenum Steel Electrodes

2- Chromium-Molybdenum Steel Electrodes

3- Nickel Steel Electrodes

4- Nickel-Molybdenum Steel Electrodes

5- Manganese-Molybdenum Steel Electrodes

6- General Low-Alloy Steel Electrodes

حال با توجه به اینکه متریال B-Gr-204-SA جزء متریالهای Alloy Low می باشد و در حقیقت جزء متریالهای کربن – مولیبدنی می باشد پس باید انتخاب الکترود از دسته ی اول یعنی دسته ی Molybdenum-Carbon باشد و با مراجعه به این دسته بندی، الکترود مورد نظر خود را انتخاب می کنیم

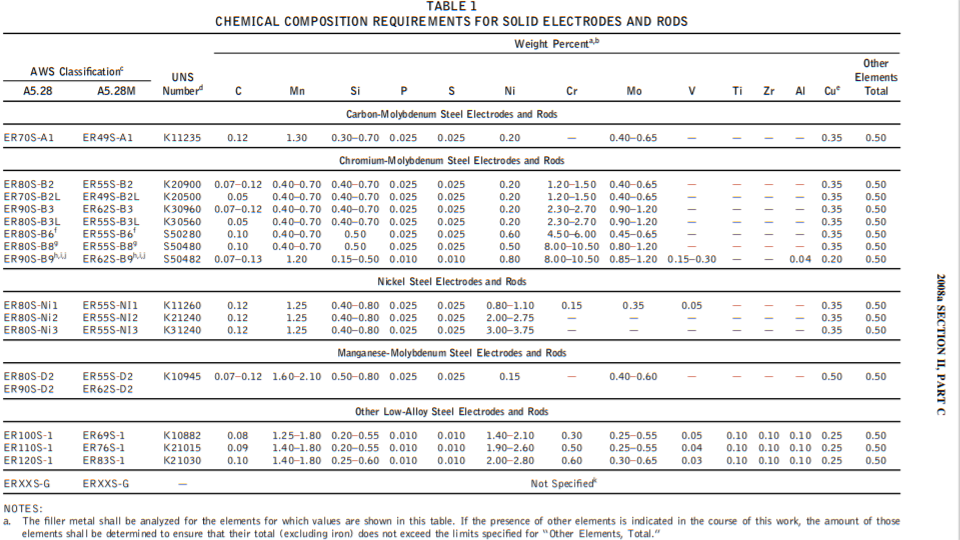

فیلر ER80S حاوی نیکل

A7.8 ER80S-Ni1 [ER55S-Ni1] and E80C-Ni1 [E55CNi1] Classifications (1.0 Ni).

These filler metals deposit weld metal similar to E8018-C3 covered electrodes, and are used for welding low-alloy high-strength steels requiring good toughness at temperatures as low as −50°F [−45°C].

A7.9 ER80S-Ni2 [ER55S-Ni2], E70C-Ni2 [E49C-Ni2], and E80C-Ni2 [E55C-Ni2] Classifications (2-1⁄4 Ni).

These filler metals deposit weld metal similar to E8018-C1 electrodes. Typically, they are used for welding 2.5 nickel steels and other materials requiring good toughness at temperatures as low as −80°F [−60°C].

A7.10 ER80S-Ni3 [ER55S-Ni3] and E80C-Ni3 [E55CNi3] Classifications (3-1⁄4 Ni).

These filler metals deposit weld metal similar to E8018-C2 electrodes. Typically they are used for welding 3.5 nickel steels for low-temperature service.

تعریف پشت بند در Asme بخش ۹ ( ix )

BackGouging : برداشت ( Removal ) فلز جوش و فلز مبنا از طرف ریشه جوش یک اتصال جوش شده برای تسهیل ذوب کامل و نفوذ کامل اتصال پس از جوشکاری بعدی از سمت دیگر.

Backing : متریالی که در ریشه جوش اتصال جوش برای هدف پشتیبانی فلز جوش مذاب قرار گرفته ، متریال مجاز است یا نیست داخل اتصال ذوب شود.

Retainer : متریال غیر مصرفی ، فلزی یا غیر فلزی که برای نگهداشتن یا شکل دادن مذاب فلز جوش استفاده می شود.

Backing Gas : گازی مانند آرگون ، هلیوم ، نیتروژن که برای راه ندادن یا مانع شدن اکسیژن از ورود به سمت ریشه اتصالات جوش به کار گرفته می شود.

Post Weld Hydrogen BakeOut : ( پخت هیدروژن بعد از جوش ) نگهداشتن یک جوش کامل یا نیمه تکمیل شده در دمای بالا ، زیر ۴۲۵ درجه سانتیگراد برای هدف اجازه انتشار هیدروژن .

QW-310.2 Welding Groove With Backing.

The dimensions of the welding groove on the test coupon used in making qualification tests for double welded groove welds or single‐welded groove welds with backing shall be the same as those for any Welding Procedure Specification (WPS) qualified by the organization, or shall be as shown in Figure QW-469.1.

A single‐welded groove‐weld test coupon with backing or a double‐welded groove‐weld test coupon shall be considered welding with backing Partial penetration groove welds and fillet welds are considered welding with backing.

بعنوان نمونه برای متن قبل ؛ در fillet weld ، فلز مبنا ، پشت بند است و در عنوان Backing Material ، کلمه BaseMetal قرار می گیرد. یا اگر دو فرآیند وجود دارد GTAW می شود پشت بندی برای SMAW یا اگر دو فیلر متفاوت از یک فرآیند باشد F.NO پاس ریشه می شود پشت بند F.NO سایر پاس های دیگر.

QW-402.4 The deletion of the backing in single-welded groove welds. Double -welded groove welds are considered welding with backing.

جوشکاری که با شرایط بدون پشت بند قبول شده باشد می تواند جوشهای با و بدون پشت بند را جوشکاری نماید اما عکس آن صادق نیست یعنی جوشکاری که با جوش دارای پشت بند قبول شده باشد مجاز به جوشکاری جوش بدون پشت بند نمی باشد.

جوشهای دو طرفه را نیز باید بعنوان جوش با پشت بند تلقی کرد.

جوشکاری که با الکترود F-No.4 اتصالی را بدون داشتن پشت بند جوشکاری نماید این جوشکار صلاحیت جوشکار با الکترود F-NO.1 F-NO.2 F-NO.3 بر روی اتصالاتی که دارای پشت بند هستند، همچنین صلاحیت جوشکاری با الکترود F-No.4 بر روی اتصالاتی که بدون داشتن پشت بند هستند، می باشند.

- اگر جوشکاری هنگام تست قطعه کارش را باصطلاح Back Weld کند چنین کاری نیز حکم جوش با پشت بند را دارد. و این جوشکار مجاز به جوشکاری بدون داشتن پشت بند را ندارد.

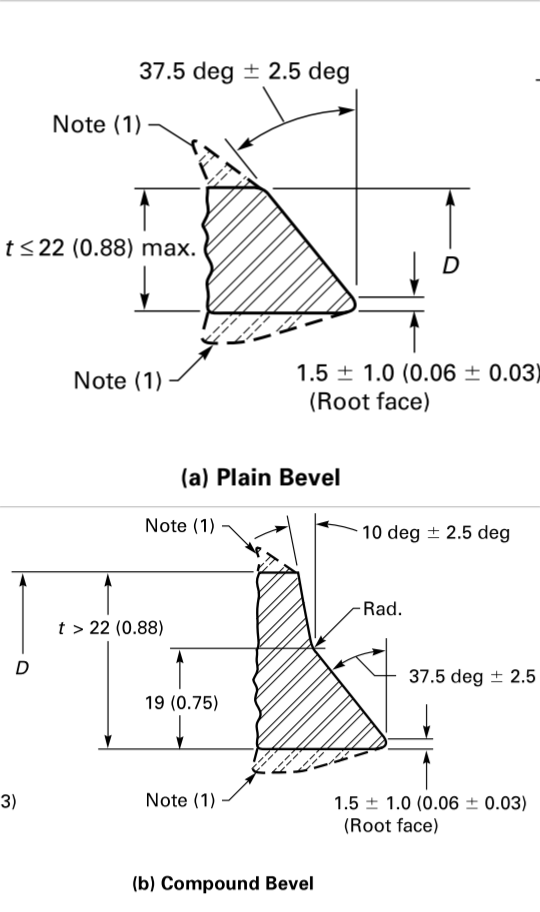

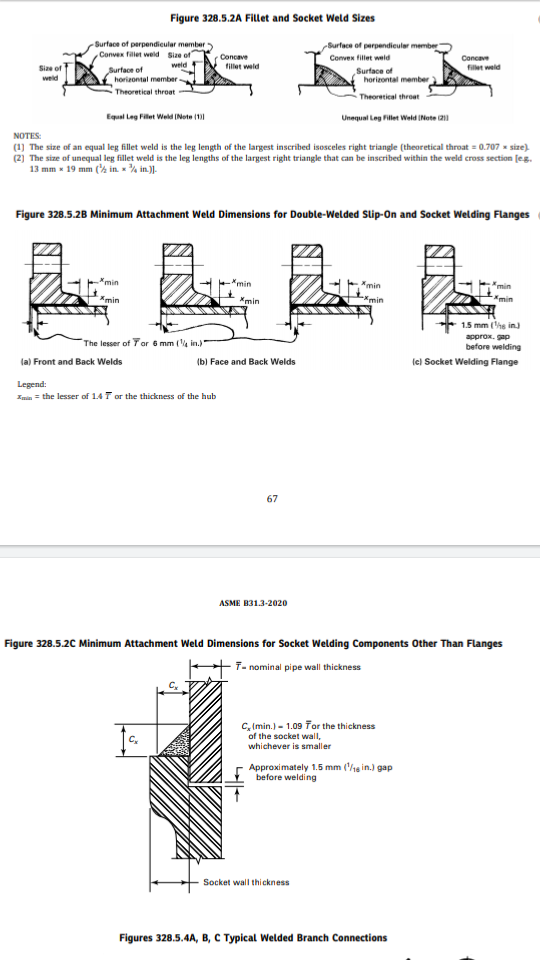

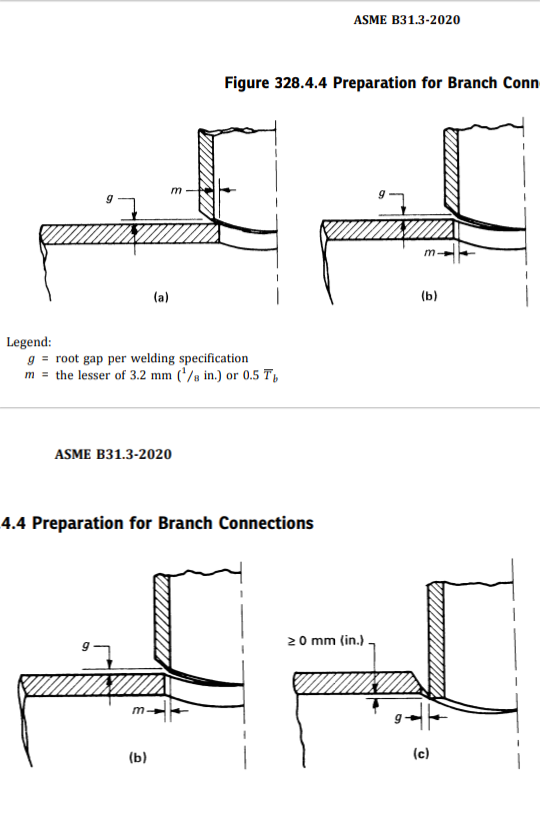

پخ های جوشکاری و ریشه جوش در استاندارد B16.9

Table 8-1 Welding Bevels and Root Face

در دو تصویر از شکل زیر اولی پخ ساده یا تک جزیی ( V Groove ) و دومی پخ چند جزئی ( Double V Groove و ضخامت بالای ۲۲mm ) است .

ریشه جوش بین ۰.۵ تا ۲.۵ میل و تا ضخامت ۱۹ میل زاویه ۳۷.۵ درجه با تلورانس منفی و مثبت ۲.۵ و مابقی ضخامت بصورت شیب ۱۰ درجه با تلورانس منفی و مثبت ۲.۵ درجه

کمتر از x ( تبصره ۲ ) برش گونیا یا کمی پخ به انتخاب کارخانه

x تا ۲۲ میلیمتر ، شامل تبصره ۲ پخ صاف طبق تصویر a

بیشتر از ۲۲ میلیمتر پخ دو جزئی طبق تصویر b

تبصره ها :

۱-بخش ۸ و شکل ۸-۱ برای خطوط تراز دیده شود

۲-x برابر ۵ میلیمتر برای carbon steel یا فولاد آلیاژی فریتی و ۳ میلیمتر برای فولاد آستنیتی یا آلیاژهای غیرآهنی

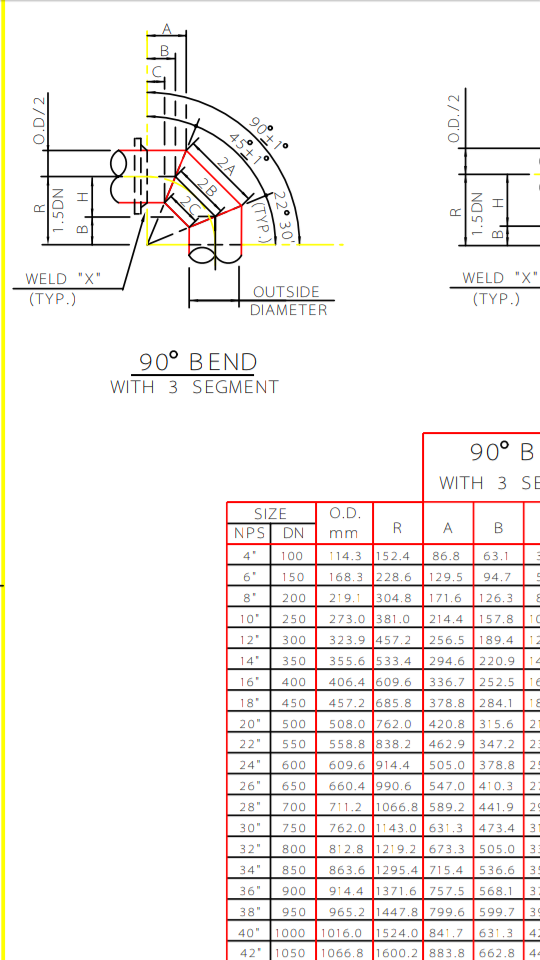

نمونه ابعاد خم های فارسی بر در دراوینگ استاندارد IPS

رهبر معظم انقلاب با اشاره به درخواست یکی از رؤسای جمهور قبلی آمریکا از مردم ایران برای شرکت نکردن در یکی از انتخابات گذشته، گفتند: آن رییسجمهوری، ندانسته به ایران کمک کرد زیرا مردم از سر لج و مخالفت با او، بیشتر و پر شورتر از همیشه در انتخابات شرکت کردند به همین علت آمریکاییها دیگر اینگونه سخن نمیگویند ...

یعنی در ایران همیشه انتخابات از سال قبل پررنگ تر و با شکوهتر بوده ؟؟؟ پس چرا درصدها خلافش رو میگن !!!

۱۵ اردیبهشت ۹۶ در اوج رقابتهای انتخابات ریاست جمهوری، در صراط نیوز افشا کردیم که اسحاق پسر دوم قالی باف در استرالیا تحصیل میکند در حالی که پدرش در لیست اموال از پس انداز یک میلیون تومانی گفته بود!

۱۵ بهمن ۱۴۰۲

مدیر عامل سازمان تأمین اجتماعی اعلام کرد: ۵۳ درصد بازنشستگیها پیش از موعد است و بار مالی سنگینی به صندوقها وارد کرده لذا بر اساس اقتضای تحولات اجتماعی و افزایش امید به زندگی باید تغییرات رخ میداد.

بهترین کتری بدون صدا و مزاحمت

آیت الله خامنه ای : زنان و مادران خانواده باید اهل خانواده را به شرکت در انتخابات ( مجلس ) وادار کنند. ( لا اکراه فی الدین قد تبیّن الرشد و من الغی )

استاد تمام جوان فیزیک دانشگاه صنعتی شریف :

۲۲ آذرماه ۱۴۰۲

شریفی زارچی در اکانت شخصی خود در شبکه اجتماعی ایکس، توئیتر سابق نوشت: «دکتر سید اکبر جعفری، جوانترین استاد تمام فیزیک دانشگاه شریف، متخصص مواد کوانتومی و عضو هیاتمدیرهی انجمن فیزیک ایران که در پی حمایت از دانشجویان در وقایع سال پیش احضار و بازجویی شده بود، امروز با ارسال نامهای به اعضای هیات علمی شریف، از استعفای خود خبر داد.»

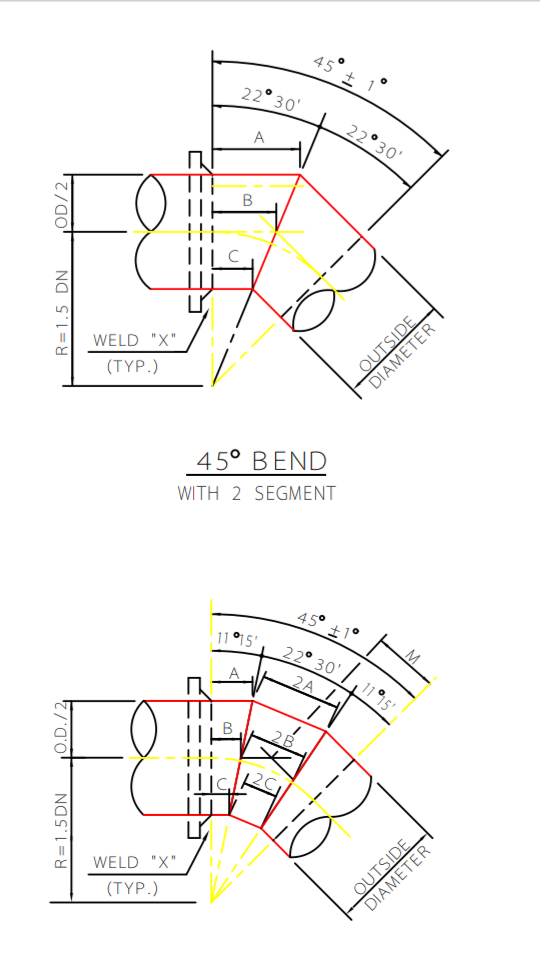

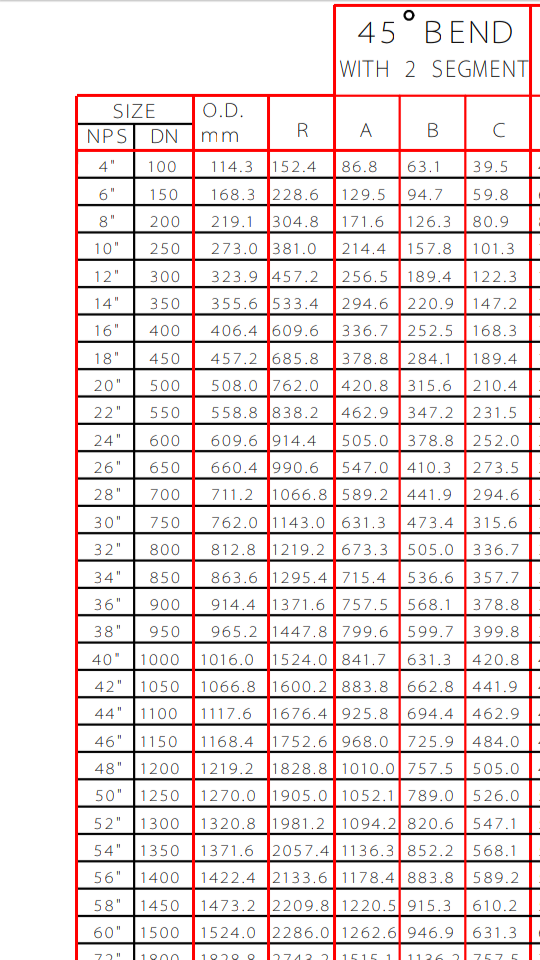

2.2.2.2 Mitre bends

a) Mitre bends shall not be used where the pressure exceeds 500 kPag (72.5 psig) or where the stress range reduction factor "f" in the case of thermal or pressure cycling, would be less than 1.

3 تکه ۹۰ درجه ( دو سر جوش )

۲ تکه ۴۵ درجه ( یک سر جوش )

مرحوم ایرج طهماسب

وام ۳۰۰ میلیونی بانک ملی در آذرماه ۱۴۰۲ :

۱۳۹۹/۸/۲۸ : سرکرده جیش الظلم توسط پاکستان به هلاکت رسید

به شهادت رساندن ۱۴ مرزبان ایران در سراوان ، ربودن ۵ مرزبان ایرانی در سال ۹۲ ، ربودن ۱۲ مرزبان در سال ۹۷ و حمله به بالگرد در سراوان و پایگاه بسیج در نیکشهر

۱۴۰۲/۹/۲۴ :

تعداد شهدای حمله به مقر انتظامی در راسک، به ۱۲ نفر رسید. بر اساس گزارش خبرگزاری فارس، این حملهٔ تروریستی توسط گروهک جیشالظلم انجام شد.

۱۳ دیماه ۱۴۰۲ ( حمله تروریستی )

وَ لَوْ لا أَنْ یَکُونَ النَّاسُ أُمَّةً واحِدَةً لَجَعَلْنا لِمَنْ یَکْفُرُ بِالرَّحْمنِ لِبُیُوتِهِمْ سُقُفاً مِنْ فِضَّةٍ وَ مَعارِجَ عَلَیْها یَظْهَرُونَ «33»

و اگر نبود که مردم یکسره و یک دست (کافر) مىشدند، براى خانههاى کسانى که به خداى رحمن کفر مىورزند، سقفهایى از نقره قرار مىدادیم و نیز نردبانهایى از سیمین که بر آنها بالا روند.

نکته ها :

زرق و برق دنیا به قدرى بىارزش است که خداوند در این آیه مىفرماید: ما حاضریم دنیا را در حد وفور به کفّار بدهیم ولى چون عقل مردم در چشم آنهاست، اگر به کفّار بدهیم همه به سوى کفر گرایش پیدا مىکنند.

آیه ۳۴ : و برای خانههایشان درها و تختهایی (زیبا و نقرهای) قرار میدادیم که بر آن تکیه کنند

۹ بهمن ۱۴۰۲ ( کاهش ساعات کاری کارمندان دولت )

بهمن ۱۴۰۲ : پیگیری دادستانی موجب برداشتن طرح از سایت دیجی کالا شد

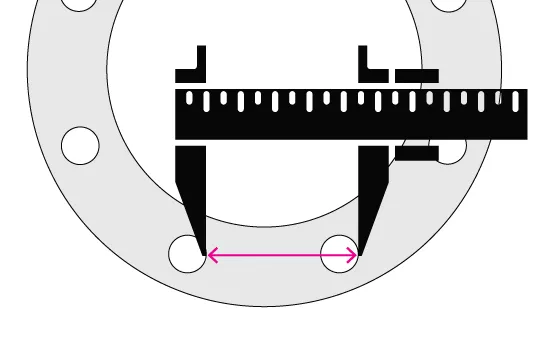

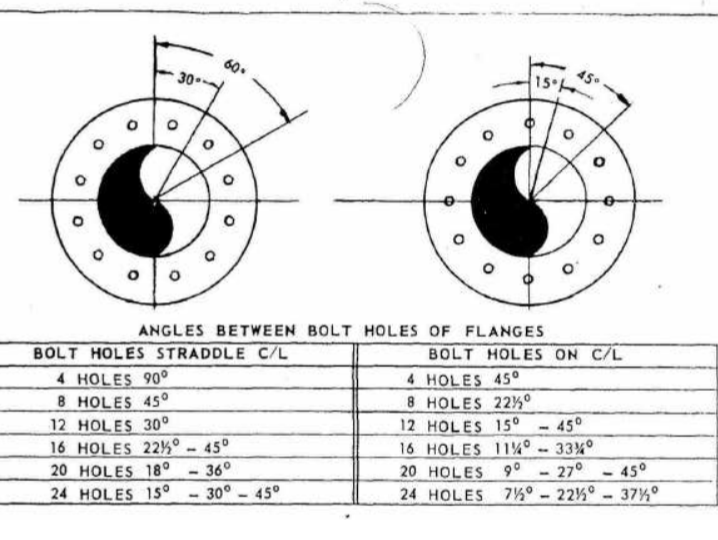

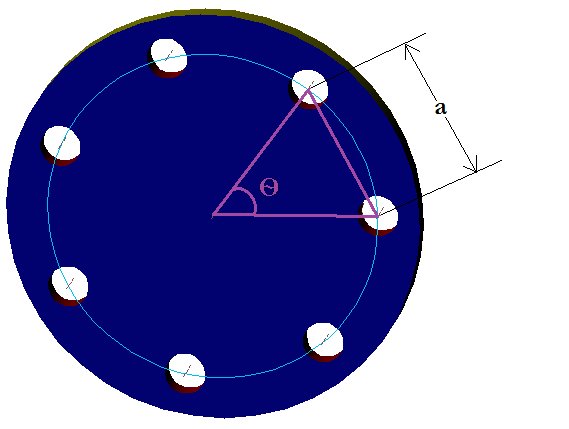

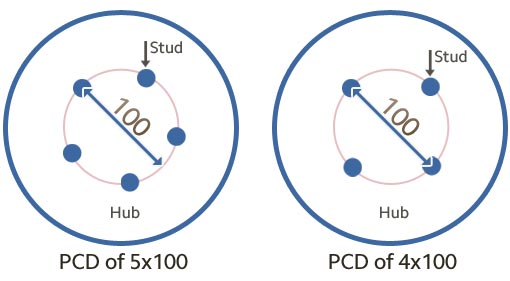

اندازه گیری PCD در فلنج

Pitch Circle Diameter

زمان اندازه گیری فلنج که در آن اندازه گیری مستقیم PCD دشوار است ، می توانید آن را با استفاده از اندازه گیری دو سوراخ مجاور محاسبه کنید.

بر اساس تعداد سوراخ های روی فلنج ، می توانید فاصله بیم سوراخ ها را در یک فاکتود خاص ضرب کنید تا PCD را تخمین بزنید . در اینجا ع املی برای تعداد سوراخ های مختلف وجود دارد :

برای ۴ سوراخ : ضرب فاصله دو سوراخ مجاور در ۱.۴۱۴

برای ۸ سوراخ : ضرب در ۲.۶۱۳

برای ۱۲ سوراخ : ضرب در ۳.۸۶۴

برای ۱۶ سوراخ : ضرب در ۵.۱۲۶

ضریب با توجه به شعاع یک از مثلث و نصف زاویه بین دو hole بدست آمده.

برای مثال :

این فلنج ۱۵۰ میلیمتری دارای ۸ سوراخ و اندازه ۹۰ میلیمتری بین سوراخ ها است.

PCD = 90 × 2.613 = 235mm

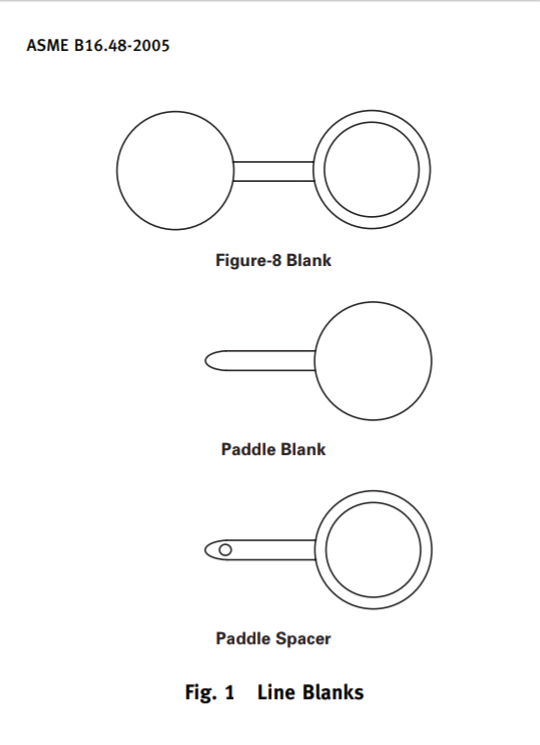

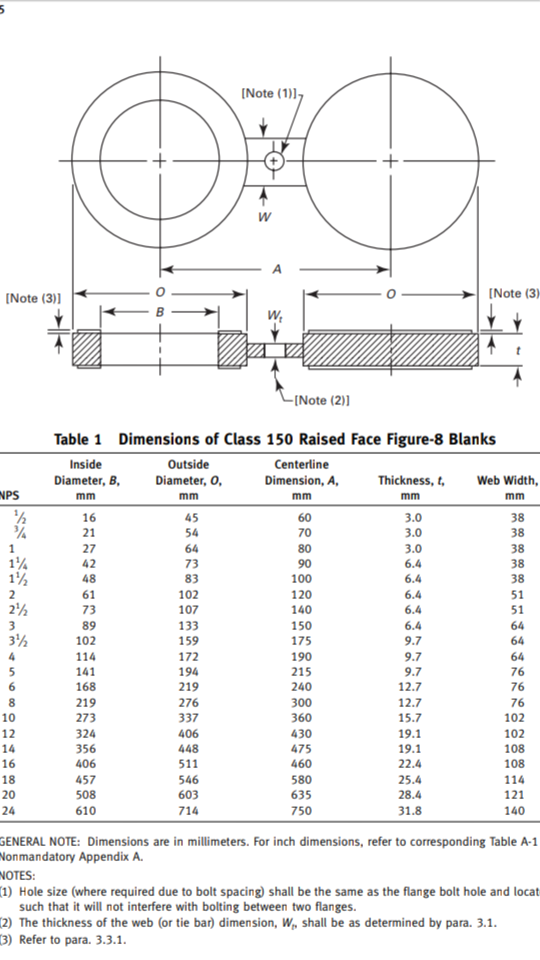

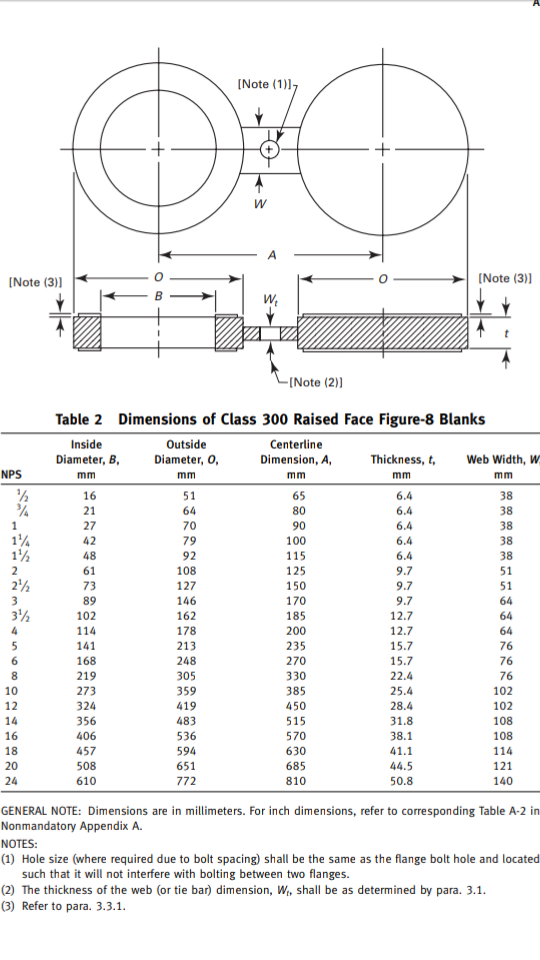

قطر سوراخ درpaddle Spacer ، قطر داخلی و تلورانس ضخامت

برای سایز اسمی کوچکتر مساوی ۱۸ اینچ حداکثر ۳mm

برای سایز اسمی ۲۰ و بالاتر حداکثر ۴.۸mm

تلورانس برای ضخامت کمتر از ضخامت اصلی ندارد و صفر است

4.2.2 Thickness Tolerances.

Thickness tolerances are :

NPS 18 and smaller −zero + 3.0 mm (0.12 in.)

NPS 20 and larger −zero + 4.8 mm (0.19 in.)

برای تمام بلنک های اتصال رینگی قطر داخلی با قطر خارجی لوله برابر است.

4.3 Openings

(f) For all ring-joint blanks, the inside diameter is equal to the pipe outside diameter.

مارکینگ یا درج مشخصات :

-نام کارخانه یا نشان تجاری

-متریال ، مشخصات و گرید یا کلاس

-کلاس فشاری

-B16

-سایز ( NPS )

-شماره رینگ ( اگر درخواست شده باشد )

اگر فضای کافی برای درج موارد بالا نباشد بصورت معکوس ( از آخرین مورد به قبل ) مجاز است مورد را از قلم بیاندازید

6 MARKING

6.1 General

(a) Line blanks shall be marked as follows:

(1) Manufacturer’s name or trademark

(2) Material, specification, and grade or class

(3) Pressure class

(4) B16

(5) Size (NPS)

(6) Ring number (if applicable)

(b) Where space does not permit all of the above markings, they may be omitted in the reverse order given in 6.1(a).

(c) The B16 designation may be applied only when the line blank has been manufactured in full conformance with this Standard.

7.3 Paddle Spacer Handles

Handles for paddle spacers shall have a single through indicator hole located near the end of the handle The hole diameter shall not be less than 12 m (1⁄2 in.).

8 TESTING

Line blanks are not required to be pressure tested.

قطر داخلی spacer کلاس ۱۵۰ و ۳۰۰ پوند ، سایز بالای یک تا ۲۴ اینچ طبق استاندارد B16.48 برابر سایز لوله است .

موارد در استاندارد ( IPS ) مهندسی لوله کشی کارخانه

2.2.5 Flanges

فلنج انواع 2-2-5-1

2.2.5.1 Flange types

Flange type shall be in accordance with IPS-M-PI-150 with following considerations:

-فلنج گردن دار باشد ( توصیه )

-عدم جوش فلنج slip-on مستقیما" به زانو یا سایر اتصالات و اجرای جوش دوبله در تمام سرویس ها

-عدم استفاده از فلنج کلاس ۴۰۰

a) flange should normally be welding neck

b) Slip-on flanges shall not be welded directly on to elbows or other fittings and shall be double welded for all services.

c) PN 68 (class 400) flanges shall not be used.

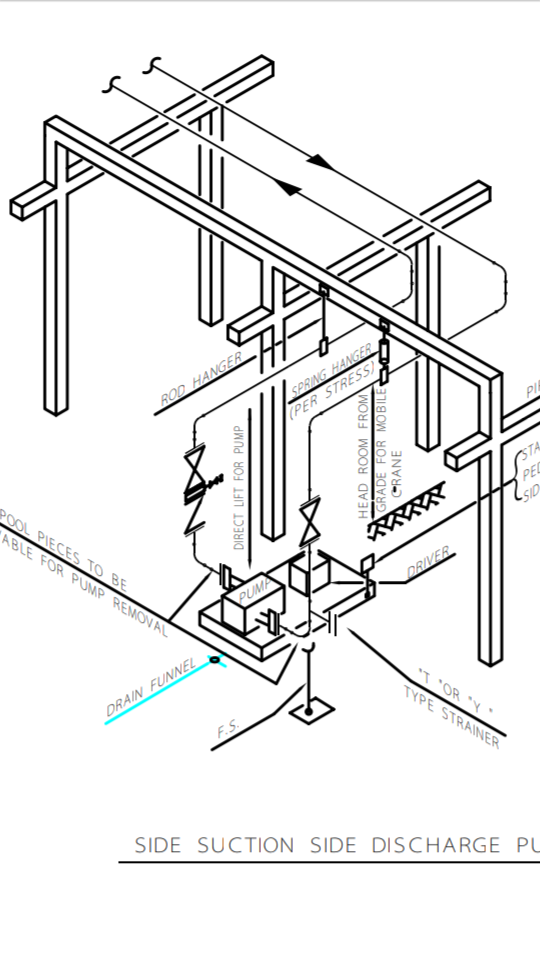

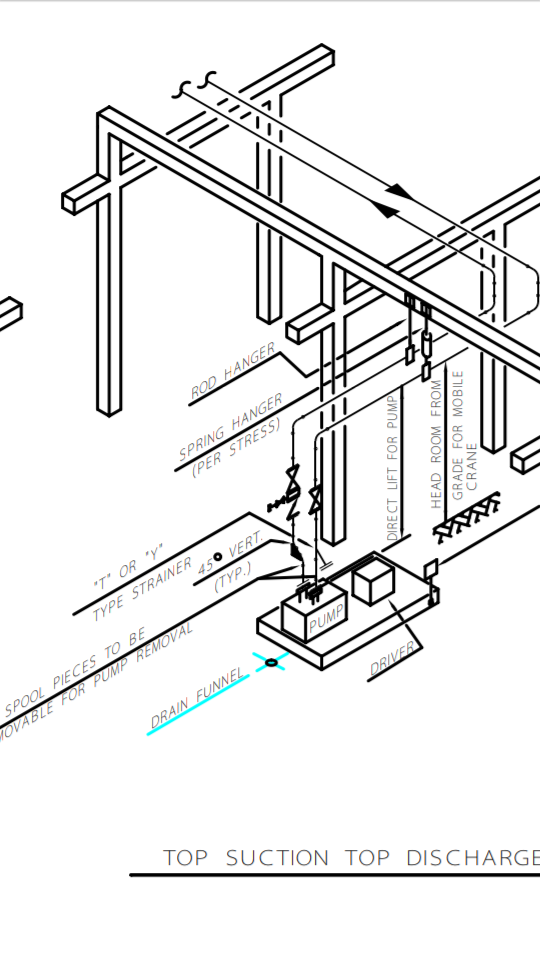

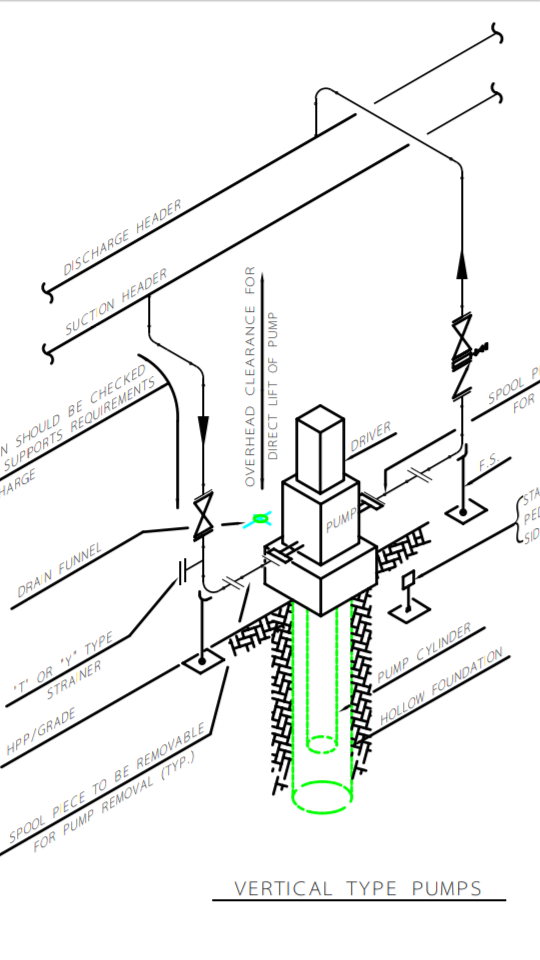

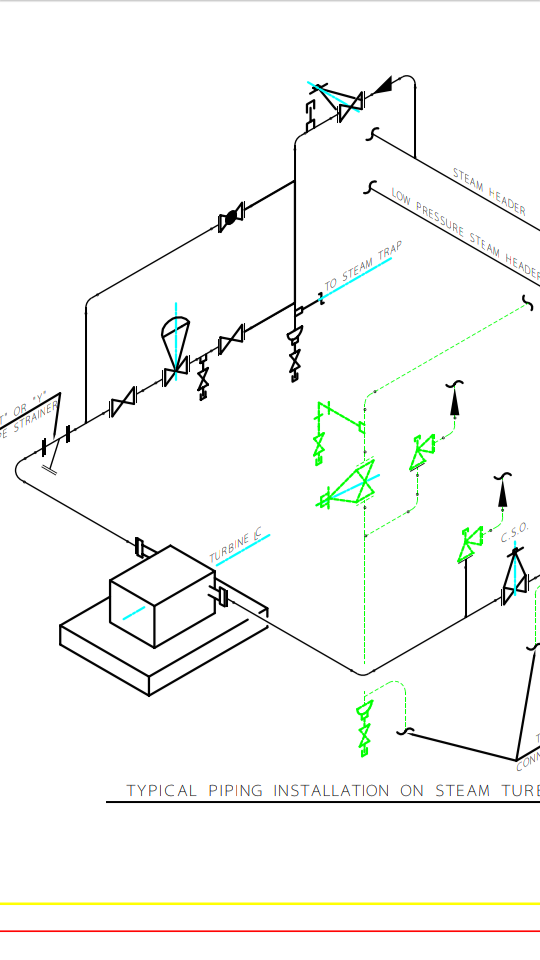

نمونه چیدمان لوله کشی برای پمپ ها و توربین های بخار

Drawing لوله کشی شماره ۱۱۲ از استاندارد IPS

IPS-ENGINEERING-PIPING-240

استاندارد مهندسی لوله کشی کارخانه

2.2.4.6 Block and Bypass Valves

a) Unless otherwise required by process, block and bypass valves shall be provided for control valve installation as per standard drawing IPS-D-PI-122.

b) Block and bypass assemblies shall have means of depressurizing and draining the associated valve and pipework.

بین شیر کنترل و شیر مسدودکننده، در بالا دست شیر کنترل باید یک اتصال تخلیه شیردار در نظر گرفته شود.

c) A valved drain connection shall be provided upstream of each control valve between control valve and block valve.

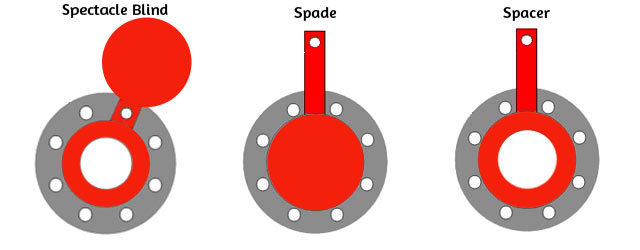

در هر سه تصویر در ورودی پمپ از صافی t یا y یا یکی از این دو استفاده شده ، اسپول های فلنجی یا قرقره ای برای تعمیرات و قطع سیستم لوله کشی از پمپ قرار داده شده.

در تصویر زیر نازل مکش ( suction ) و تخلیه ( discharge ) پمپ در پهلوست لذا برای قسمت ورودی یک شیر block به همراه یک قطعه اسپول فلنجی شامل صافی نوع T و برای قسمت خروجی ( فلش های لوله روی rack را ببینید ) یک قطعه اسپول فلنجی و بعد چک ولو + spectacle blind + شیر block

در تصویر زیر نازل ورودی و خروجی پمپ در بالاست لذا در ورودی یا suction از یک قطعه اسپول حاوی صافی نوع Y استفاده شده ... ساپورت فنری آویزان ( طبق تنش ) و نگهدارنده میله ای نیز در دو شکل مشخص گردیده.

در ورودی توربین یک اسپول قرقره ای و قبل از آن یک صافی از نوع T یا Y تعبیه شده ، قبل از صافی ، یک bypass در صورت تعمیرات شیر کنترلی ، ایجاد شده . شامل یک شیر کروی در بالای جریان ، یک شیر کنترلی و دو شیر block و تخلیه بین آن استفاده شده .

Pump strainer یا صافی تلمبه ... نصب لوله کشی تلمبه ها ( در صورت کاربرد فرآیندی )

طبق استاندارد IPS

عموماً تفاوت اندازه بین خط ورودی تلمبه و نازل ورودی تلمبه و یا خط و نازل خروجی تلمبه وجود دارد. ( منظور اگر وجود داشته باشد ) در چنین حالتی اندازه نازل تلمبه ( pump nozzle ) یک اندازه یا بیشتر ، کوچکتر از اندازه خط میباشد. اندازه شیر انسداد باید مطابق زیر باشد :

-در ورودی تلمبه ( Suction ) :

۱-نازل یک اندازه کوچکتر از لوله

۲-دواندازه یا بیشتر کوچکتر از لوله

۱-شیر انسداد ( block valve ) هم اندازه لوله ورودی

۲-شیر انسداد یک سایز کوچکتر از لوله انتخاب شود.

-در خروجی تلمبه ( Discharge )

-نازل کوچکتر از لوله خروجی

-شیر انسداد ( block valve ) یک سایز کوچکتر از لوله انتخاب شود.

صافی نوع T : لاین سایز اسمی ۳ اینچ و بالاتر

صافی نوع Y :لاین سایز اسمی کوچکتر مساوی ۲ اینچ

صافی های بزرگتر مساوی ۶ اینچ ضرورت دارد که یک شیر تخلیه یک اینچی داشته باشند.

g.4.2.2. Strainers DN 150 (6 inch) and larger shall have DN 25 (one inch) drain valve.

Piping drains and vents ( تخلیه زمینی و هوایی سیستم لوله کشی - vent در حین هیدرواستاتیک) و block valves on orifice tap

IPS-E-PR-230(1)

Engineering practice

محل نمونه گیری برای گرفتن نمونه های گاز باید از بالای خط اصلی باشد. برای نمونه های مایع محل نمونه گیری باید از پهلو باشد. به غیر از دلایل فرآیندی، تخلیه زمینی از نقاط پست و تخلیه هوایی از نقاط بالا نشان داده نمیشوند.

1-2-3 -تخلیه زمینی و هوایی لوله کشی (در صورت کاربرد به دلایل فرآیندی): تخلیه زمینی نقاط پست و تخلیه هوایی نقاط مرتفع برای لوله ها باید مطابق الزامات زیر فراهم گردد:

الف) تخلیه زمینی برای همه اندازه ها:

-لوله های آلیاژی ( Alloy piping ) : شیر دروازه ای (3/4 اینچ) 20 DN با فلنج مسدود کننده برمبنای شرایط عملیاتی سیال و استانداردهای معتبر.

-لوله های کربن فولادی: شیر دروازهای (3/4 اینچ) 20 DN با درپوش رزوه ای برمبنای شرایط عملیاتی سیال واستانداردهای معتبر

ب-تخلیه هوایی برای ( ۲ اینچ ) DN 20 و بزرگتر:

تخلیه هوایی نقاط مرتفع باید برای لوله های (2 اینچ ) 50 DN و بزرگتر فراهم گردد. اندازه و نوع برمبنای زیر میباشد:

-لوله های آلیاژی: شیر دروازه ای (3/4 اینچ) 20 DN با فلنج مسدود کننده برمبنای شرایط عملیاتی سیال و استانداردهای معتبر.

-لوله های کربن فولادی: شیر دروازه ای (3/4 اینچ) 20 DN با درپوش رزوه ای برمبنای شرایط عملیاتی سیال و استانداردهای معتبر

-تخلیه هوایی ( Vent ) جهت آزمایش هیدرواستاتیک باید با اتصال 3/4 اینچ با درپوش رزوه ای بر مبنای شرایط عملیاتی سیال و استانداردهای معتبر فراهم شود

The vent provided for hydrostatic testing shall be DN 20(¾ inch) boss with threaded plug based on the fluid, operating condition and valid standards.

ز-۳-۲-۲-شیرهای انسداد روی اتصال اریفیس (در مرحله مهندسی تفصیلی.

الف) شیردروازه ای منفرد (1/2 اینچ) 15 DN باید برای کلیه اریفیس ها جهت طبقه بندی لوله ها ( #900 ) PN 100 و کمتر تهیه شود.

ب) شیردروازهای منفرد ( 3/4 اینچ) 20 DN باید برای کلیه اریفیس ها جهت طبقه بندی لوله ها ( #600 ) 150 PN و بیشتر تهیه شود.

IPS STRUCTURE

The Iranian Petroleum Standard have been prepared in 6 topic groups of the following:

C Construction Construction and Installation Installation

D Drawing

E Engineering Engineering and Design

G General General (standards (standards containing containing more than one type)

I Inspection

M Material Material and Equipment Equipment

To the field of activities as hereunder follows;-

AR Heating, Ventilation, Air Conditioning Cooling Heating, Ventilation, Air Conditioning Cooling & Refrigeration frigeration

CE Civil

EL Electrical

GN General

IN Instrument

ME Fixed Mechanical Mechanical Equipment Equipment

PI Piping & Pipelines Pipelines

PM Process Process Machineries

تعریف اتصال باندی ( bonded )

یک اتصال دائم در لوله کشی غیر فلزی که با یکی از روش های ذکر شده ایجاد شده باشد.

-با اعمال چسب روی محل اتصال دو سطح و فشار دادن آنها به یکدیگر مثل لوله های GRP که BELL&SPIGOT هستند یعنی نر و مادگی ...

-پخ زدن و روکش کردن یا پوشانیدن محل اتصال با لایه های پارچه تقویت کننده اشباع شده با رزین .. اینهم مربوط به لوله های GRP است

woven roving : این محصول در روش هایی مثل پرس قالب، لایه گذاری دستی و GRP مورد استفاده قرار می گیرد. محصولاتی که با الیاف شیشه حصیری ساخته می شوند در نهایت بسیار با دوام و با کیفیت هستند

-اتصالی با روش گرم کردن سطوح و فشردن به یکدیگر تا ذوب یا هم جوشی انجام شود.

- گرم کردن سطوح و فیلر متالی با جریانی از هوای داغ یا گاز بی اثر ( ذوبی ) داغ و سپس فشار دادن سطوح به یکدیگر و استفاده از فیلر برای ذوب یا هم جوشی ( جوش پلاستیک )

-لوله های پلاستیکی ABS، CPVC و PVC عمدتاً توسط سیمان حلال ( solution cement ) به هم متصل می شوند، اما اتصالات مکانیکی نیز در دسترس هستند. لوله پلی اتیلن و PEX را نمی توان با سیمان های حلال وصل کرد.

-جوشکاری مقاومتی ( الکترو فیوژن ) که برای اتصال لولهها استفاده میشود. یک قطعه اتصال با سیمپیچ ( coil ) های فلزی درون آن در دو سر لولههایی که قرار است به هم متصل شوند قرار میگیرد و جریان ازسیمپیچها عبور میکند. گرمایش مقاومتی سیمپیچها، مقدار کمی از لوله و قطعه اتصال را ذوب میکند و پس از انجماد، یک اتصال دائم تشکیل میشود. این روش بیشتر برای اتصال لولههای پلیاتیلن (PE) و پلیپروپیلن (PP) استفاده میشود.

bonded joint: a permanent joint in nonmetallic piping

made by one of the following methods:

(a) adhesive joint: a joint made by applying an adhesive to the surfaces to be joined and pressing them together

(b) butt-and-wrapped joint: a joint made by butting together the joining surfaces and wrapping the joint with plies of reinforcing fabric saturated with resin

(c) heat fusion joint: a joint made by heating the surfaces to be joined and pressing them together to achieve fusion

(d) hot gas welded joint: a joint made by simultaneously heating the surfaces to be joined and a filler material with a stream of hot air or hot inert gas, then pressing the surfaces together and applying the filler material to achieve fusion

(e) solvent cemented joint: a joint made by using a solvent cement to soften the surfaces to be joined and pressing them together

(f) electrofusion joint: a joint made by heating the surfaces to be joined using an electrical resistance wire coil that remains embedded in the joint.

آزمایش نشتی

شادمان با انتشار متنی با عنوان درد یازده ساله نوشت:

من برای این سریال ( سرزمین مادری ) دو سال از عمر و سلامت روح و جسمم را صرف کردم،در دوران بلوغ بودم و یک سال و نیم از آن دو سال را هر شب آمپول های جلوگیری از رُشد میزدم، تا چهره و قدم تغییر نکند هنوز با عواقبش می جنگم مِنتی هم نیست ؛

-خطوطی که به اتمسفر باز می شوند البته با نظر مهندسی به هایدورتست نیاز ندارند.( مثلاً Vent و Drain یا خطوط از فلنجی که به funnel ها می ریزند)

-فشار آزمون نشتی باید حداقل ده دقیقه حفظ شود و سپس تمام جوش ها و اتصالات برای نشتی بررسی گردند. فشار تست برای این بررسی مجاز است تا جایی که کمتر از فشار طراحی نباشد کاهش یابد.

-آزمون های نشتی باید بعد از اتمام هر گونه عملیات حرارتی ( مثل PWHT ) انجام شود.

-اتصالات فلنجی که برای اتصال اجزاء لوله کشی و زیر مجموعه های مونتاژی که قبلا تست شده اند استفاده می شود و اتصالات فلنجی در جایی که blind ( فلنج کور ) یا blank ( منظور spacer ) برای جداسازی تجهیز و سایر لوله کشی خلال تست استفاده می شود به تست نشتی نیاز ندارند.

-سرجوش های انتهایی که سیستم لوله کشی یا اجزایی که تست نشتی شده اند را بهم متصل می کنند، نیاز به تست نشتی ندارند به شرطی که RT یا UT شوند.

-سیستم لوله کشی تحت فشار خارجی در یک فشار گیج داخلی ۱.۵ برابر فشار ، فشار دیفرانسیل خارجی که کمتر از ۱۵psi نیست باید تست شوند.

لاین داخلی jacket که core می نامند باید بر اساس فشار طراحی داخلی یا خارجی هر کدام فشار تست بیشتری داشته باشد ، تست نشتی شود . در صورت لزوم دسترسی چشمی به اتصالات خط داخلی ، این تست باید قبل از تکمیل خط jacket انجام شود.

آماده سازی برای تست نشتی :

-تمام اتصالات ، جوش ها ( شامل جوش های اتصال استراکچر به اجزاء تحت فشار ) و اتصالات باندی ( bonded joint ) قبل از انجام تست نشتی نباید عایق شوند.

-به انتخاب کارفرما اتصالات در سرویس سیال category D که تحت تست نشتی فشار هایدروتست یا تست نشتی اولیه قرار می گیرند مجاز است عایق شوند و قبل از آزمایش نشتی ، غلاف یا پوشش محافظ آب و هوا نصب شده باشد . افزایش مدت آزمایش باید در نظر گرفته شود تا نشت احتمالی از عایق و پوشش آب و هوایی عبور کند.

-تمام جوینت ها می توانند پرایمر بخورند و رنگ شوند مگر در تست نشتی sensitive .

در مورد تست بخش لوله کشی با vessel بعنوان یک سیستم :

-جایی که فشار تست لوله کشی متصل به vessel کمتر مساوی فشار تست vessel باشد ، لوله کشی مجاز است طبق فشار تست لوله کشی با vessel تست شود.

-جایی که فشار تست لوله کشی از vessel بیشتر باشد و جداسازی این دو سیستم عملی نباشد ، مجاز است هر دو باهم تست شوند البته در فشار تست vessel و به شرط تائیدیه کارفرما و اینکه فشار تست vessel بیش از ۷۷ درصد فشار تست بخش لوله کشی محاسبه شده باشد.

الزامات آزمون در ASME B31.3

پاراگراف ۳۴۱.۳

رادیوگرافی برای این P نامبرها ( مثل ۳ و۴ ) باید بعد از PWHT انجام شود . اگر عملیات حرارتی اضافه انجام شود و تعمیری روی جوش انجام نشده باشد احتیاج به تکرار آزمون نیست

برای اتصال برنچی جوش شده آزمون و هر تعمیر ضروری در جوش های حاوی فشار( تحت فشار ) باید قبل از اضافه کردن پد تقویتی یا زین اسبی انجام پذیرد ...( بعد از تکمیل جوش برنچ باید PT انجام شود و بعد پد نصب شده و جوش گردد. )

(a) For P-Nos. 3, 4, 5A, 5B, 5C, and 15E materials

examinations shall be performed after completion of heattreatment. However, examinations need not be repeated on welds or portions of welds that are subjected to additional heat treatments and have not been repaired by welding.

(b) For a welded branch connection, the examination of, and any necessary repairs to, the pressure-containing weld shall be completed before any reinforcing pad or saddle is added.

ASME B31.3 asks for radiography after PWHT for certain materials prone to carcking/defects after going through post weld heat treatment.

341.4.4 Examination — Elevated Temperature Fluid

Socket welds and branch connection welds in P-No. 4 and P-No. 5 materials that are not radiographed or ultrasonically examined shall be examined by magnetic particle or liquid penetrant methods

آزمون های تکمیلی :

341.5 Supplementary Examination

جوش های شیاری طولی با داشتن joint quality factor .۰۹۰ نیازمند رادیوگرافی هستند ، حداقل ۱۲ اینچ در هر ۳ متر از هر جوشکار.

341.5.1 Spot Radiography

(a) Longitudinal Welds. Spot radiography for longitudinal groove welds required to have a weld joint factor Ej of 0.90 requires examination by radiography in accordance with para. 344.5 of at least 300 mm (1 ft) in each 3m (100 ft) of weld for each welder or welding operator.

جوش هایی که برای آزمون انتخاب می شوند باید یا مورد تائید یا انتخاب بازرس باشد

(d) Welds to Be Examined. The locations of welds and the points at which they are to be examined by spot radiography shall be selected or approved by the Inspector.

سختی سنجی جز در مواردی که طراحی مهندسی معین کرده است

341.5.2 Hardness Tests. Hardness tests are not required to verify proper heat treatment except as other wise specified in the engineering design.

معیار پذیرش MT و PT :

فقط نشانه های دارای اندازه بیش از ۱.۵ میلیمتر باید بعنوان مرتبط بررسی شوند.

خطی : طول بیش از ۳ برابر عرضش دارد.

گرد : دایره یا بیضوی شکل طولی کمتر مساوی ۳ برابر عرضش دارد.

تمام سطوح آزمون باید عاری از :

-نشانه های خطی مرتبط باشد

-نشانه های گرد مرتبط بزرگتر از ۵ میلیمتر

-۴ و بیش از ۴ نشانه گرد مرتبط در یک لاین که با فاصله ۱.۵ میلیمتر یا کمتر ، لبه به لبه از هم جدا شده اند.

Only indications that have any dimension greater than 1.5 mm (1∕16 in.) shall be considered relevant.

(a) Indications

(1) A linear indication is one having a length greater than three times its width.

(2) A rounded indication is one of circular or elliptical shape with a length equal to or less than three times its width.

(b) Examination. All surfaces to be examined shall be free of

(1) relevant linear indications

(2) relevant rounded indications >5.0 mm (3∕16 in.)

(3) four or more relevant rounded indications in a line separated by 1.5 mm (1∕16 in.) or less, edge to edge

تعداد رادیوگرافی :

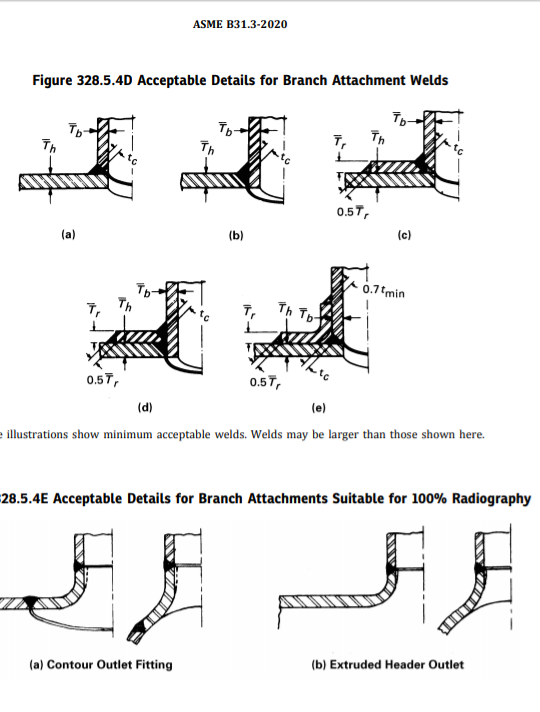

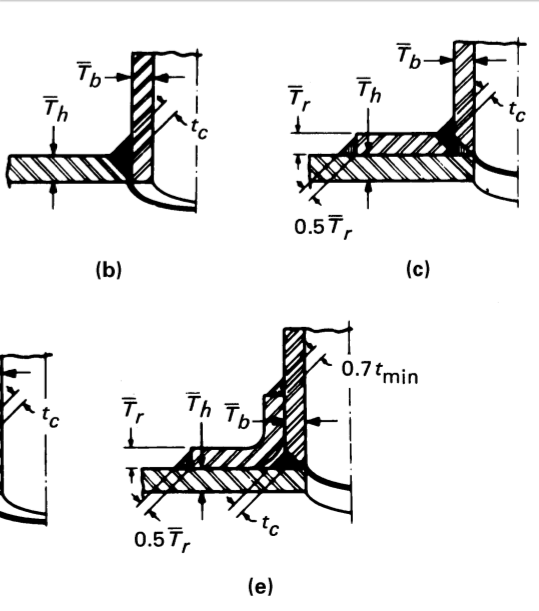

-رادیوگرافی کامل ( ۱۰۰% ) جوش های شیاری و مایترها و اتصالات برنچی مطابق با شکل ۳۲۸.۵.۴E ،مگر اینکه چیز دیگری توسط طراحی مهندسی مشخص شده باشد.

-رادیوگرافی رندوم : جوش های شیاری و مایتر

-رادیوگرافی نقطه ای :

برای سایز کمتر از ۲.۵ اینچ یک تابش بیضی شکل که کل محیط جوش را در بر می گیرد.

برای سایز بالای ۲.۵ اینچ کمتر از ۲۵ درصد محیط داخلی یا ۶ اینچ

برای جوش های طولی حداقل الزامات ۶ اینچ طول جوش است.

344.5.2 Extent of Radiography

(a) 100% Radiography. This applies only to girth and miter groove welds and to fabricated branch connection welds comparable to Figure 328.5.4E, unless otherwise specified in the engineering design.

(b) Random Radiography. This applies only to girth and miter groove welds.

(c) Spot Radiography. This requires a single exposure radiograph in accordance with para. 344.5.1 at a point

within a specified extent of welding. For girth, miter, and branch groove welds, the minimum requirement is

(1) for sizes ≤DN 65 (NPS 21∕2), a single elliptical exposure encompassing the entire weld circumference

(2) for sizes >DN 65, the lesser of 25% of the inside circumference or 152 mm (6 in.) For longitudinal welds, the minimum requirement is 152 mm (6 in.) of weld length.

فصل ix استاندارد ASME ... سرویس سیال فشار بالا

ASME B31.3 عنوان می کند که سرویس سیالی که کارفرما فصل نهم را برای طراحی و ساخت لوله کشی مشخص می کند، سرویس سیال پر فشار نامیده می شود معمولا هر سرویسی که نیاز به کلاس فلنج بیش از ۲۵۰۰ پوند داشته باشد سرویس سیال پرفشار نامیده می شود.

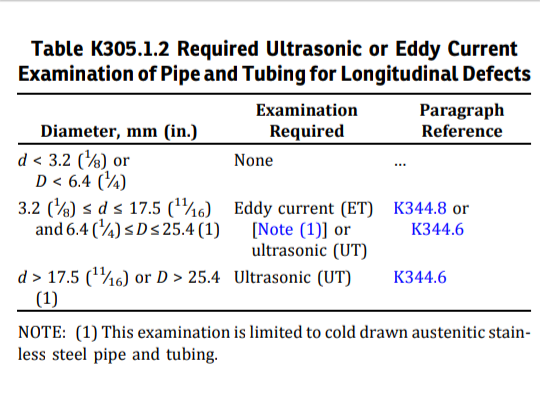

K305.1.2 Additional Examination. Pipe and tubing shall have passed a 100% examination for longitudinal defects in accordance with Table K305.1.2. This examination is in addition to acceptance tests required by the material specification.

K311.2.1 Backing Rings and Consumable Inserts.

Backing rings shall not be used. Consumable inserts shall not be used in butt welded joints except when specified by the engineering design.

K311.2.2 Fillet Welds. Filletwelds may be usedonly for structural attachments in accordance with the requirements of paras. K321 and K328.5.2.K311.2.3 Other Weld Types. Socket welds and seal welds are not permitted.

K314.2 Taper-Threaded Pipe Joints

(a) Taper-threaded pipe joints shall be used only for instrumentation, vents, drains, and similar purposes, and shall be not larger than DN 15 (NPS 1∕2).

(b) The nominal wall thickness of piping components with external taper threads shall be at least as thick as that specified for Schedule 160 in ASME B36.10M.

K328.5.2 Fillet Welds. Fillet welds, where permitted (see para. K311.2.2), shall be fused with and shall merge smoothly into the component surfaces.

K328.5.3 Seal Welds. Seal welds are not permitted.

K332.4.1 Hot Bending and Forming. After hot bending and forming, heattreatmentis required for all thicknesses of P-Nos. 3, 4, 5A, 5B, 6, 10A, 10B, and 15E materials that are not quenched and tempered. Times and temperatures shall be in accordance with para. 331. Quenched and tempered materials shall be reheat treated to the original material specification.