کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشاندرصد حروف تعرف شده در

نظر سنجی

دوستان فیتر و کارآموزان گرانمایه لطفا در نظر سنجی که در منو است شرکت کنید.چنانچه ایرادی در یادداشت ها وجود دارد که احتمالش وجود دارد زیر همان مطلب نظر دهید و یا در صورت امکان اصلاح شده آن را بیان فرمائید.

با تشکر

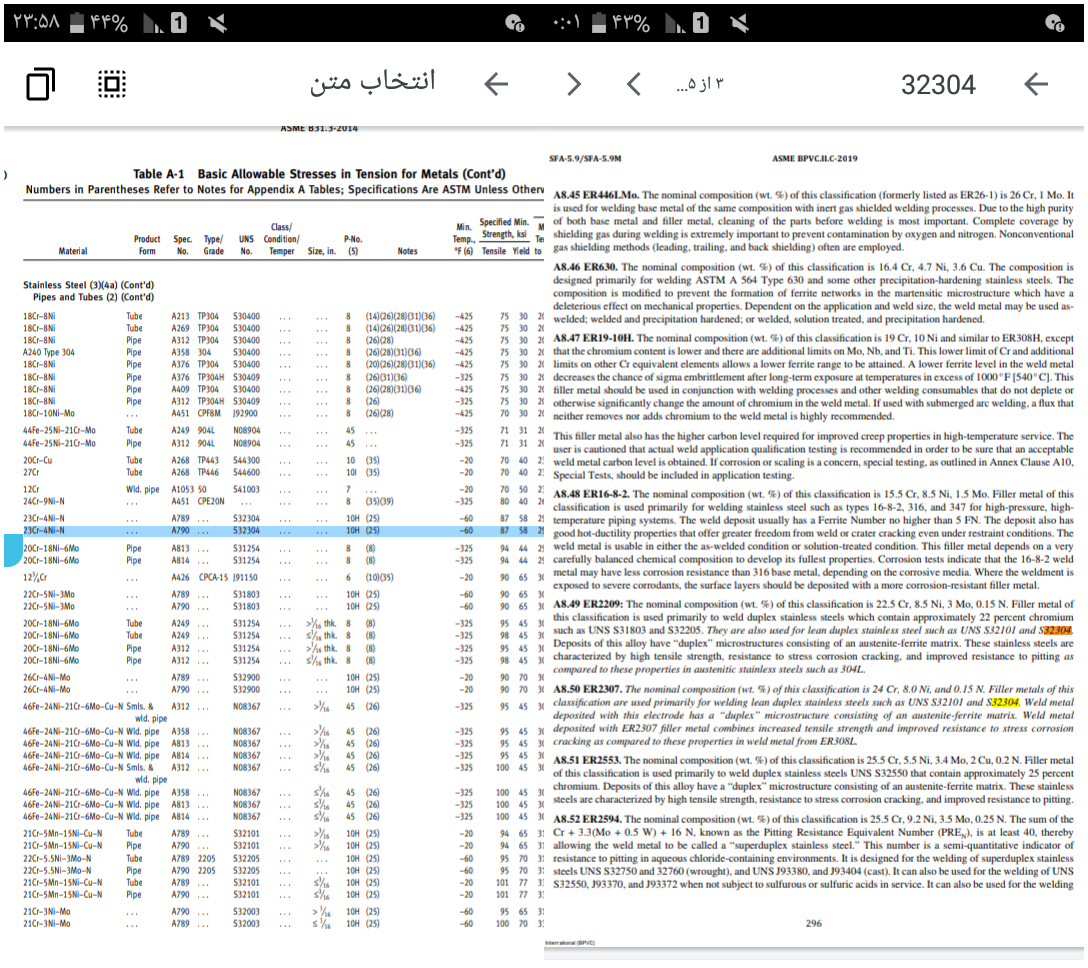

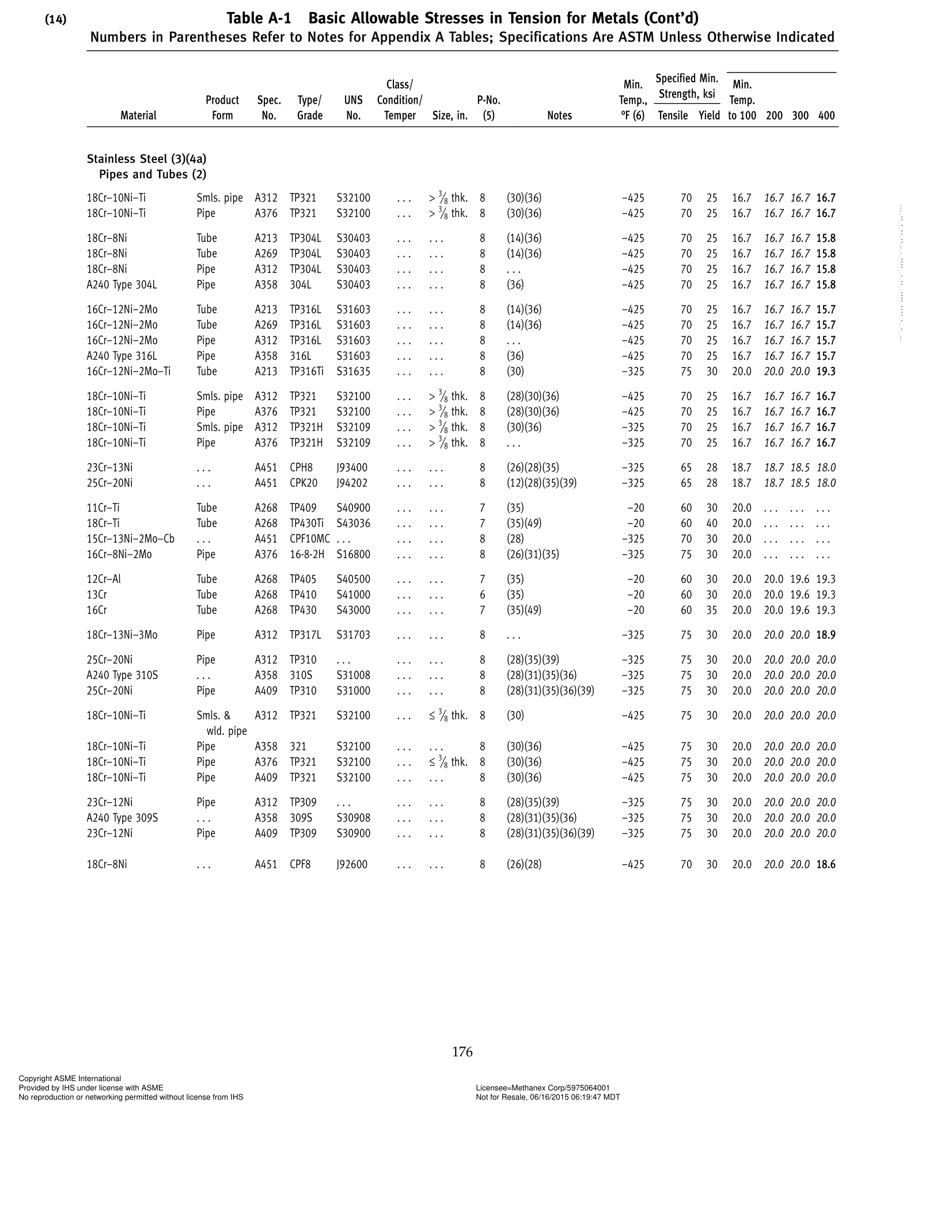

Cryogenic در ASME SECTION ii PART C

A9.3 Impact Property Tests for Welds Intended for Cryogenic Service

A9.3.1 Fully austenitic stainless steel weld metals are known to possess excellent toughness at cryogenic temperatures such as –320°F [–196°C]. To ensure freedom from brittle failure, Section VIII of the ASME Boiler and Pressure Vessel Code requires weldments intended for cryogenic service be qualified by Charpy V-notch testing. The criterion for acceptability is the attainment of a lateral expansion opposite the notch of not less than 15 mils (0.015 in)[0.38 mm] for each of three specimens.

فلزات جوش فولاد زنگ نزن کاملا آستنیتی دارای toughness یاچقرمگی عالی در دماهای برودتی یا cryogenic مانند منهای 196 درجه سانتیگراد هستند.برای اطمینان از خلاصی عیب brittle ، بخش هشت آئین نامه لازم می بیند جوشکاری که برای سرویس cryogenic در نظر گرفته شده توسط آزمون charpy V-notch تائید شده باشند.معیار پذیرش ، دستیابی به یک انبساط جانبی یا lateral expansion در مقابل شکاف یا بریدگی حداقل 0.38 میل برای هر یک از 3 نمونه است.

A9.3.2 Austenitic stainless steel weld metals usually are not fully austenitic but contain some delta ferrite. Delta ferrite is harmful to cryogenic toughness. However, fully austenitic weld metal has a greater susceptibility to hot cracking (see A6). It has been found that such weld metals require judicious compositional balances to meet the 15 mils [0.38 mm] lateral expansion criterion even at moderately low temperatures such as –150°F [–100°C].

فلزهای جوش فولاد زنگ نزن آستنیتی معمولا کاملا آستنیتی نیستند اما حاوی مقداری دلتا فریت هستند. دلتا فریت برای چقرمگی برودتی ( toughness cryogenic ) مضر است.با این حال فلز جوش کاملا آستنیتی حساسیت بیشتری به ترک خوردگی گرم دارد.( به A6 مراجعه شود ) . مشخص شده چنین فلزات جوشی برای برآوردن معیار انبساط جانبی 0.38 میل حتی در دماهای نسبتا پائین مانند منهای 100 درجه سانتیگراد به تعادل های ترکیبی دقیقی نیاز دارند.

A9.3.3 Electrode classifications which can be used if special attention is given to the weld deposit composition content to maximize toughness are E308L-XX, E316L-XX, and E316LMn-XX. Published studies of the effect of composition changes on weldment toughness properties for these types have shown the following:

طبقه بندی های الکترود که می توانند در صورت توجه ویژه به محتوای ترکیب رسوب جوش برای به حداکثر رساندن چقرمگی یا toughness مورد استفاده قرار می گیرند E316LXX ، E308L-XX و E316LMn-XX هستند .مطالعات منتشر شده در مورد تاثیر تغییرات ترکیب روی خواص toughness جوش برای این انواع موارد زیر را نشان داده اند :

A9.3.3.1 Both carbon and nitrogen contents have strong adverse effects on weld metal toughness so that their contents should be minimized. Low-carbon weld metals with nitrogen content below 0.06 percent are preferred.

هر دو محتویات کربن و نیتروژن اثر معکوس و نامطلوب قوی روی چقرمگی یا toughness فلز جوش دارند به طوریکه محتویات آنها بایستی به حداقل برسد.فلزات جوش کم کربن حاوی نیتروژن زیر 0.6 درصد ترجیح داده می شوند.

A9.3.3.2 Nickel appears to be the only element whose increased content in weld metal improves weld metal toughness.

نیکل تنها عنصری است که افزایش آن در فلز جوش باعث بهبودی toughness فلز جوش می شود.

A9.3.3.3 Delta ferrite is harmful; therefore, minimizing ferrite in weld metal (3 FN maximum) is recommended.

Weld metal free of ferrite (fully austenitic) is preferred; the more austenitic, the better.

دلتا فریت مضر است لذا به حداقل رساندن در فلز جوش ( ماکزیمم 3 FN ) توصیه شده است.فلز جوش عاری از فریت ( کاملا آستنیتی ) ترجیح داده می شود. هر چه آستنیتی تر بهتر.

A9.3.3.4 Fully austenitic E316L weld metal appears to be the preferred composition because of the ease in

achieving ferrite-free weld metal, while compositionally conforming to AWS A5.4 and retaining crack resistance.

فلز جوش کاملا آستنیتی E316L بنظر می رسد بخاطر آسانی در دستیابی به فلز جوش عاری از فریت ارجح باشد. در حالیکه از نظر ترکیبی با AWS A5.4 مطابقت دارد و مقاومت در برابر ترک را حفظ می کند.

A9.3.3.5.1 Lime-covered SMAW electrodes usually provide better protection from nitrogen incursion into the weld metal than that provided by titania-covered

electrodes. Nitrogen, as noted above, has significantly adverse effects on weld toughness.

الکترودهای SMAW با روپوش آهک معمولا محافظت بهتری در برابر نفوذ نیتروژن به فلز جوش نسبت به الکترودهای با پوشش تیتانیوم فراهم می کنند.همانطور که در بالا ذکر شد ، نیتروژن اثرات نامطلوب قابل توجهی روی thoughness جوش دارد

A9.3.3.5.2 Lime-covered SMAW electrodes appear to produce weld metals of lower oxygen levels and inclusion population, i.e., cleaner weld metal, or both. The above suggestions are particularly important when the intended application involves very-low temperatures such as –320°F [–196°C].

بنظر می رسد الکترودهای SMAW با روپوش آهکی فلزات جوشی با سطوح اکسیژن پائین تر و جمعیت کمتری تولید کنند.یعنی فلز جوش تمیزتر یا هر دو .پیشنهادات بالا به ویژه زمانی مهم هستند که کاربرد در نظر گرفته شده شامل دماهای بسیار پائین مثل منهای 196 درجه سانتیگراد باشد.

A9.3.4 Limited SMAW electrode weld metal data have indicated that welding in the vertical position, as compared to flat position welding, does not reduce toughness properties, providing good operator’s technique is employed.

داده محدود فلز جوش الکترود SMAW نشان داده که جوشکاری در وضعیت Vertical در مقایسه با Flat خواص toughness را کاهش نمی دهد ، از تکنیک اپراتورهایی که بکار گرفته شده اند خوب استفاده می شود.

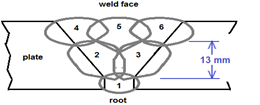

A9.3.5 Where cryogenic service below –150°F [–100°C] is intended, it is recommended that each lot of electrodes be qualified with Charpy V-notch impact tests. When such tests are required, the test specimens must be taken from a test plate prepared in accordance with Figure 2. The impact specimens must be located in the test plate as shown in Figure A.4. The specimens must be prepared and tested in accordance with the impact test sections of the latest edition of AWS B4.0 [AWS B4.0M], Standard Methods for Mechanical Testing of Welds. The test temperature must be selected on the

basis of intended service.

جائیکه سرویس Cryogenic زیر منهای 100 درجه در نظر گدفته شده ، توصیه میشود که هر lot الکترودها با آزمون های ضربه charpy V-notch مورد تائید قرار گیرند. زمانیکه این چنین آزمون هایی لازم باشدنمونه های آزمون بایستی از یک تست پلیت تهیه شده طبق شکل 2 برداشته شوند .نمونه های ضربه بایستی

در تست پلیت همانطور که در شکل A.4 نشان داده شده قرار گیرند.نمونه ها بایستی مطابق با سکشن های آزمون ضربه آخرین ویرایش AWS B4.0 تهیه و آزمایش شوند، روش های استاندارد برای آزمایش مکانیکی جوش ها.دمای آزمایش بایستی بر اساس سرویس در نظر گرفته شده انتخاب شوند.

در فلزات آستنیتی جوشکاری شده مقدار فاز فریت دلتا به جهت کنترل کاهش تمایل قطعه به ترک گرم اندازه گیری می شود. شکل دهی فلزات در دماهای بالا در حضورفریت دلتا به خوبی صورت می پذیرد. حضور نیتروژن در فولاد شکل گیری دلتا فریت را متوقف می نماید.

چقرمگی ( سفتی یا استحکام ) یک ماده با استفاده از یک تکه کوچک از آن ماده قابل اندازهگیری است. یک ابزار آزمون متداول، از یک پاندول برای ضربه زدن به نمونه شیاردار با سطح مقطع مشخص استفاده میکند و سبب تغییر شکل آن میگردد. ارتفاعی که از آن جا پاندول رها میشود، منهای ارتفاعی که بعد از تغییر فرم نمونه به آن میرسد، ضرب در وزن پاندول، انرژی است که توسط نمونه، هنگام تغییر فرم ناشی از ضربه پاندول، جذب شدهاست. آزمونهای استحکام ضربه ای شیاردار چارپی و آیزود، آزمونهای ASTM استانداردی هستند که برای بررسی چقرمگی مورد استفاده قرار میگیرند.

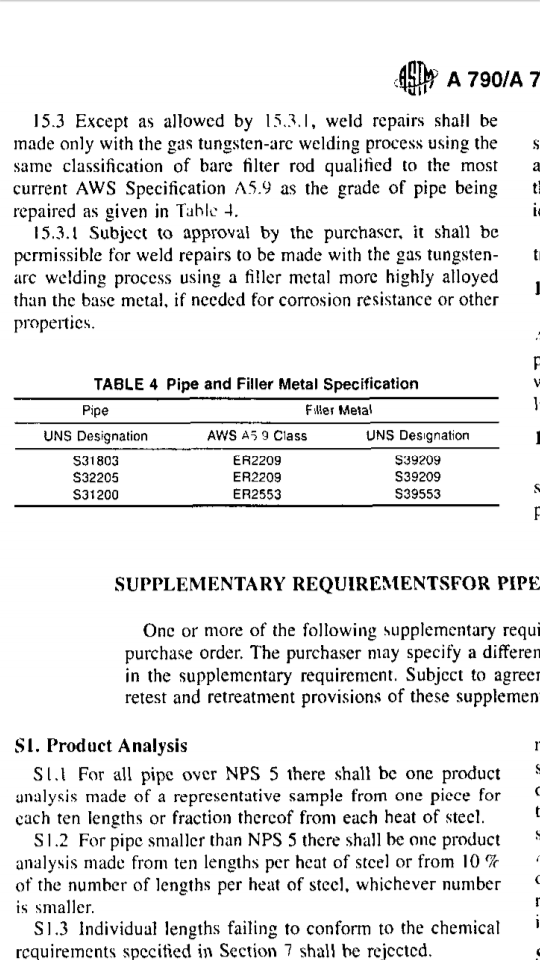

فیلر ERNiFeCr-3

SFA 5.14

SPECIFICATION FOR NICKEL AND NICKEL-ALLOY BARE WELDING ELECTRODES AND RODS

A7.9.3 ERNiFeCr-3. The nominal composition (wt %) of filler metal of this classification is 47 Ni, 23 Fe, 20.5 Cr, 2

Cu, 3 Nb, 3.2 Mo, and 1.5 Ti. Filler metal of this classification is used for welding nickel-iron-chromium alloy approved by NACE MR0175/ISO 15156-3 for oil and gas applications (having UNS number N09945 or N09946) to itself, to steels, and to weld overlay steels using the GTAW and GMAW processes. The weld metal will age harden on heat treatment. For specific information concerning age hardening consult the supplier or the supplier’s technical literature. The alloy is resistant to sulfide-induced stress corrosion cracking and stress cracking in hydrogen sulfide environments.

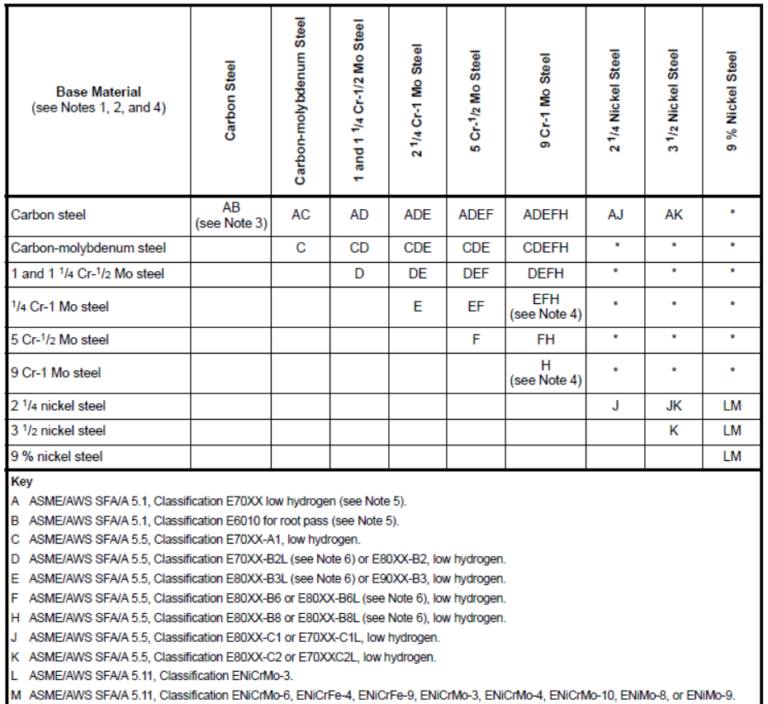

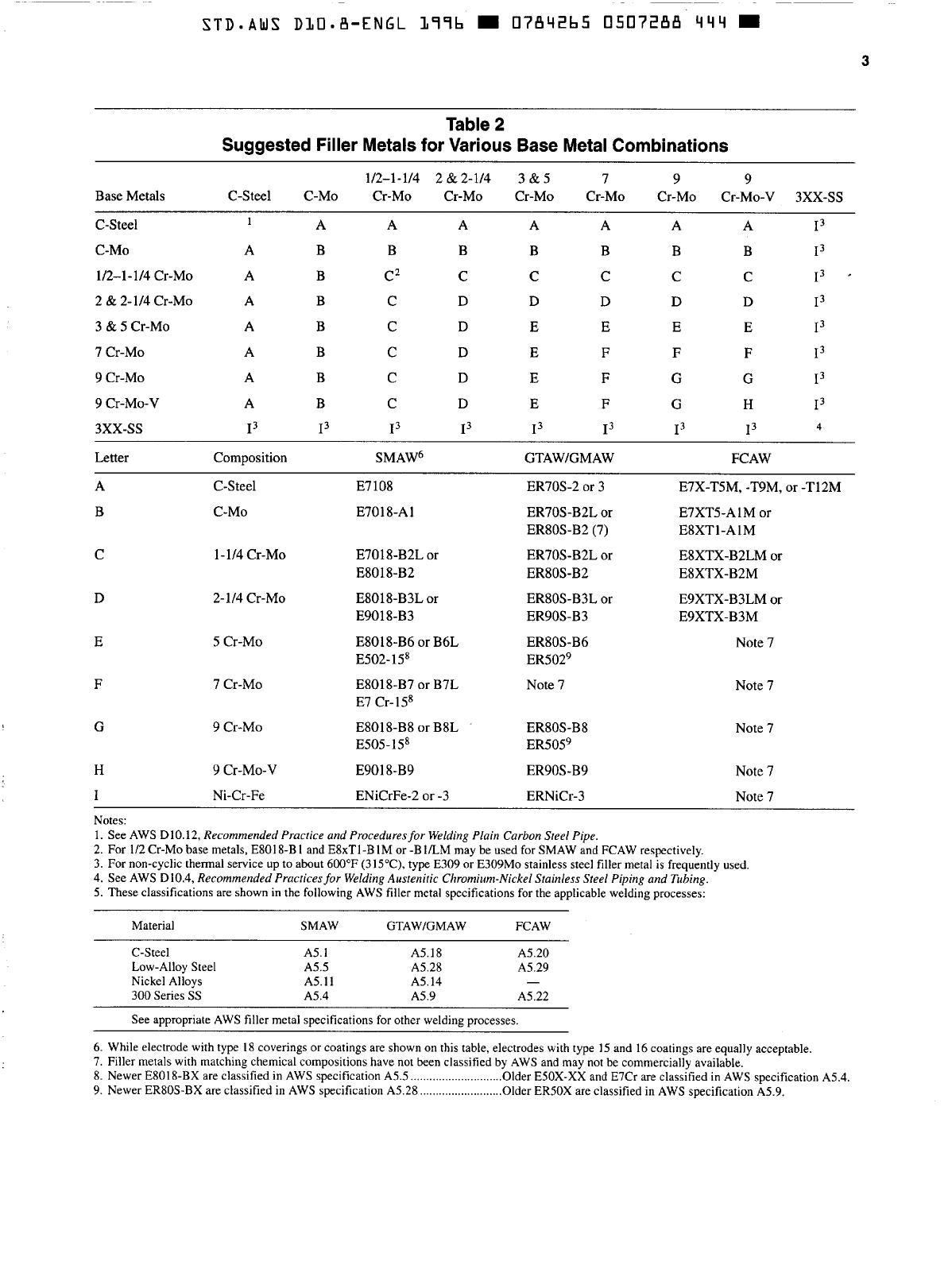

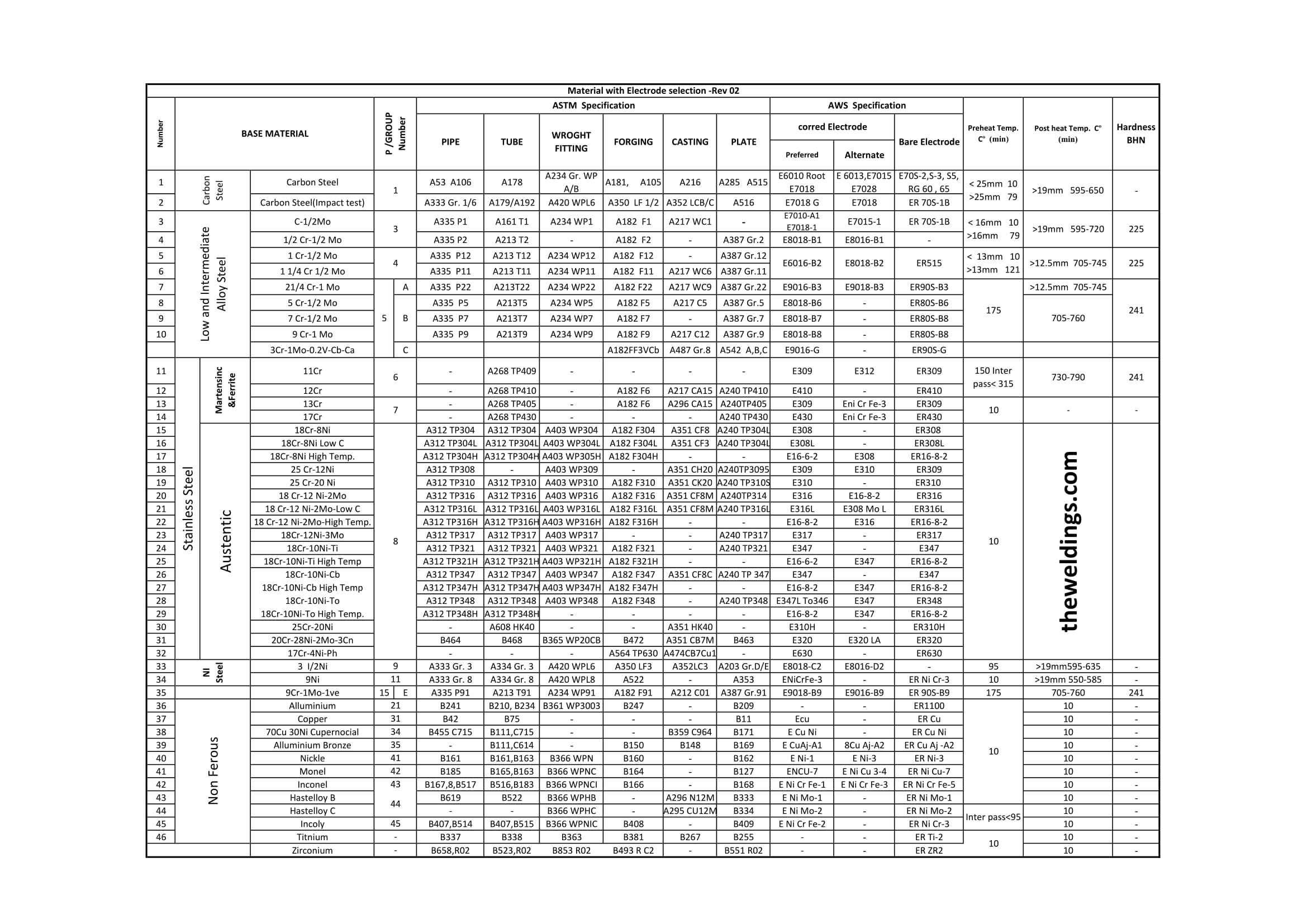

AWS D10.8 الکترود برای جوش ترکیبی متریال A335-P11 به A106 و الکترودهای P11 و P22

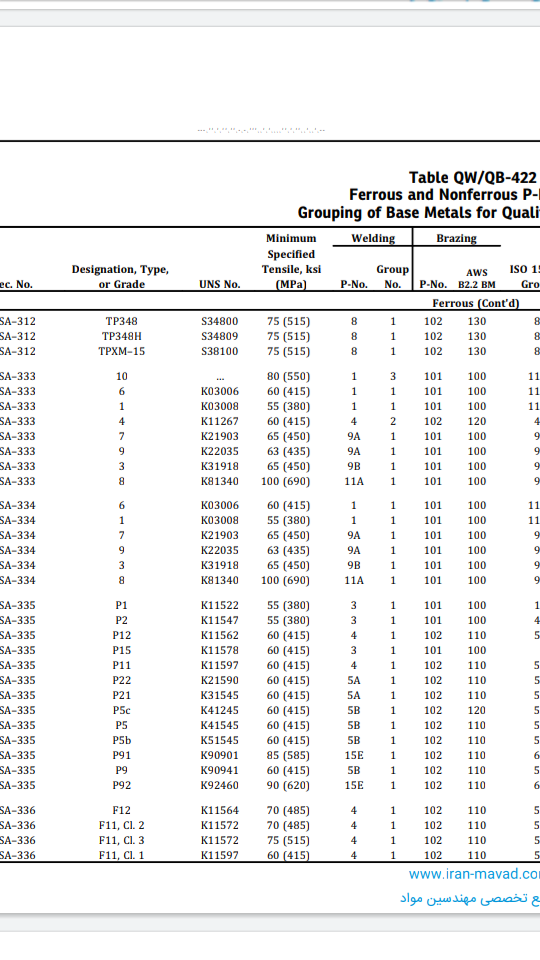

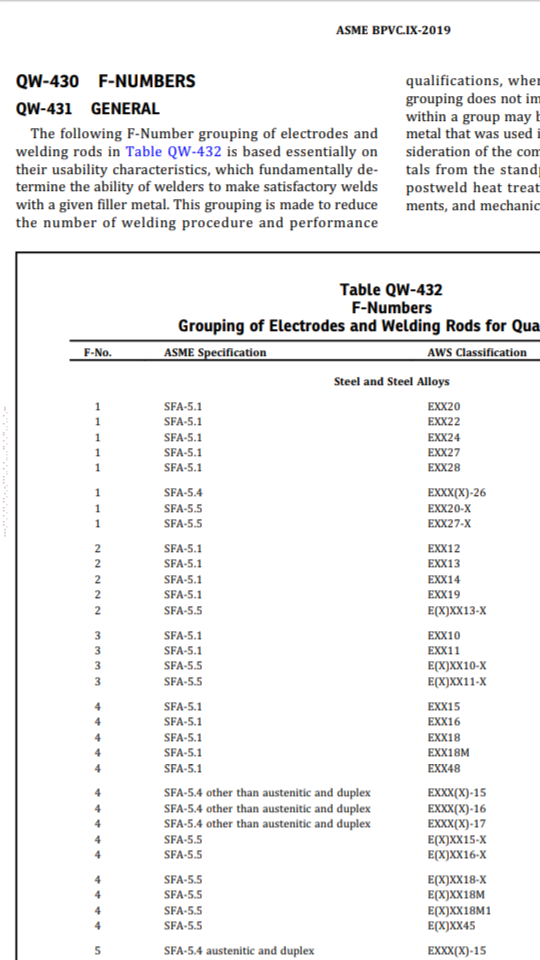

PNO و GRNO متریال A335-P11 طبق جدول QW-422 سکشن 2 به ترتیب 4 و 1 است

در جدول QW-432 فیلر نامبرها قید شده و برای متریال Alloy استیل FNO.4 است

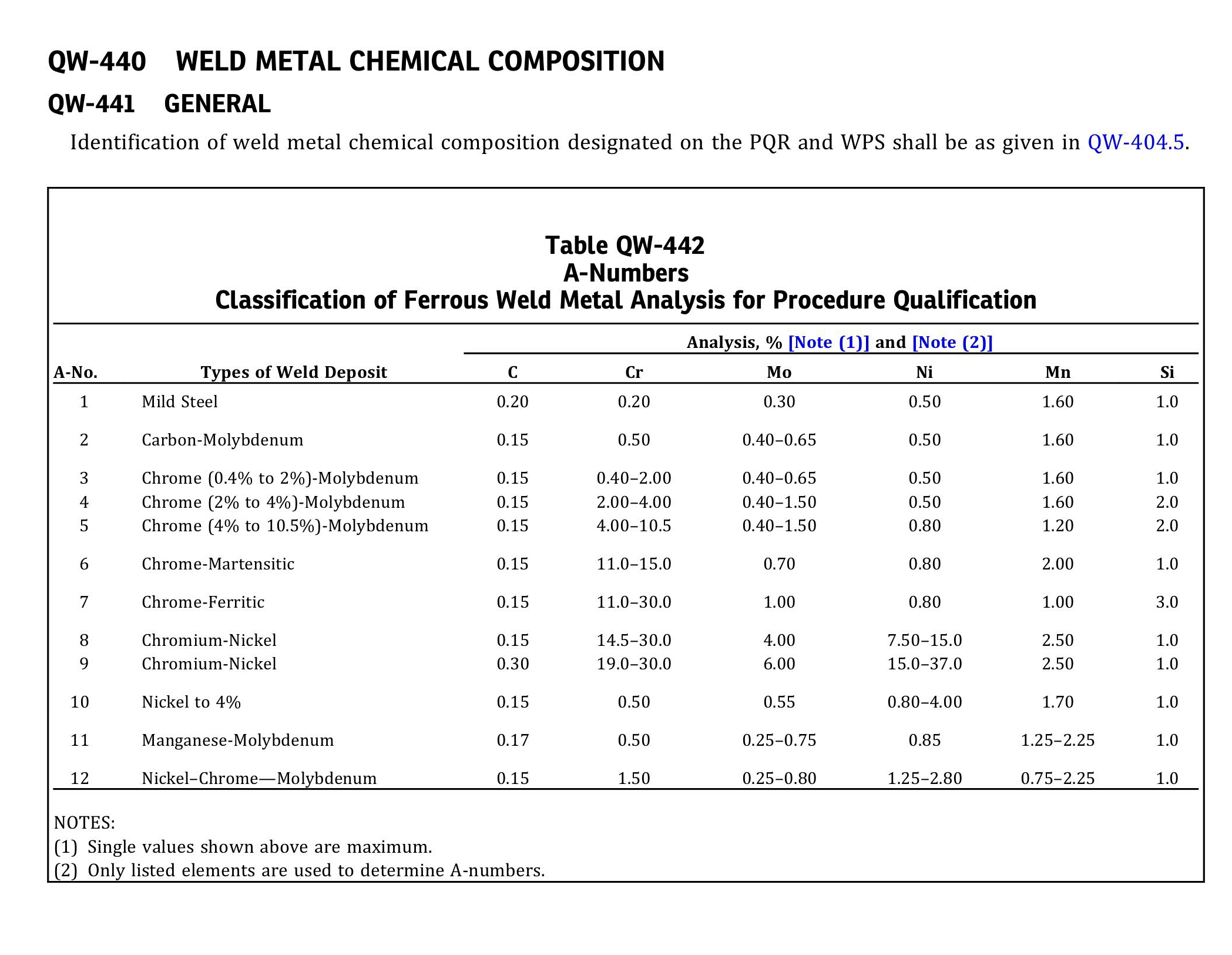

در QW-440 کد ASME سکشن 2 ، ترکیب شیمیایی فلز جوش داده شده بعنوان A NO که برای متریال A335-P11

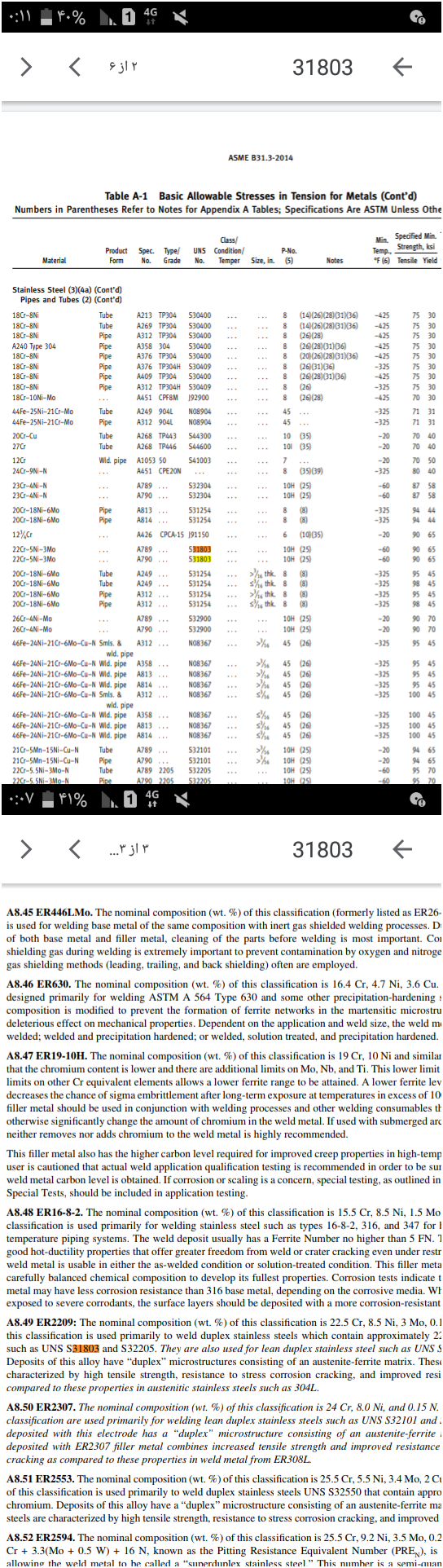

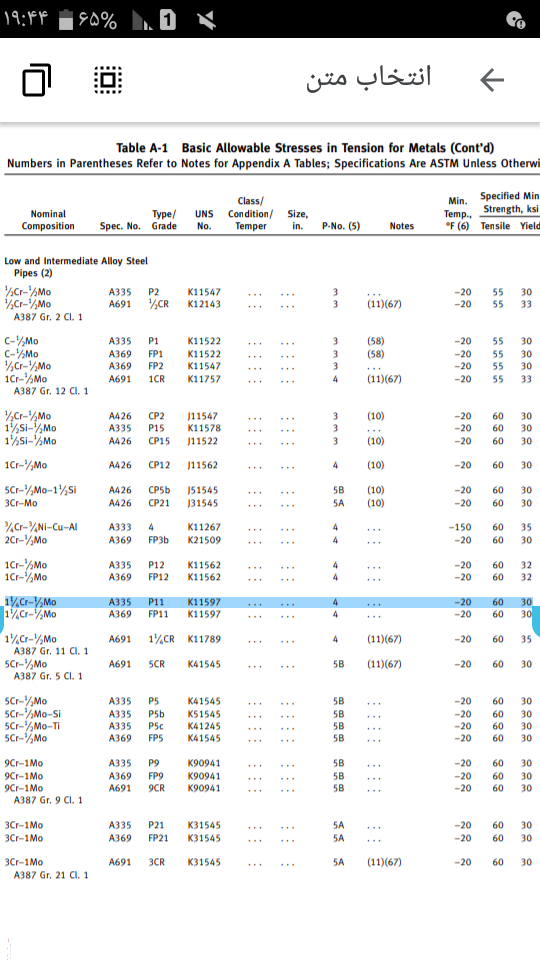

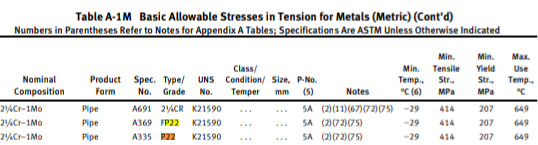

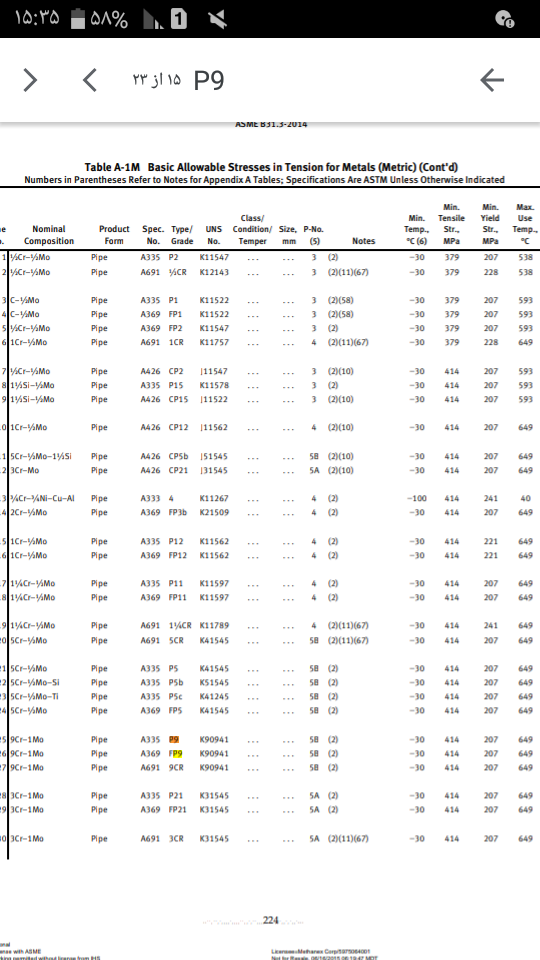

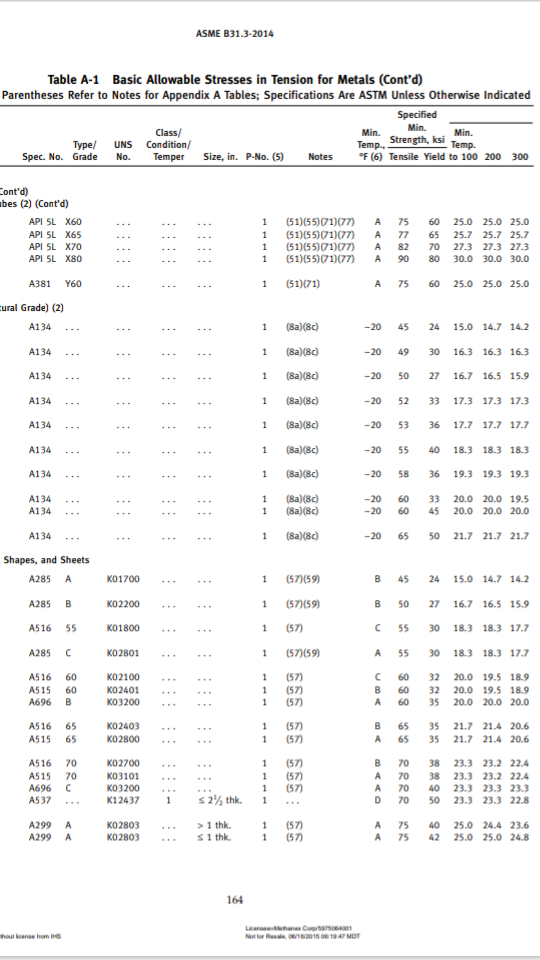

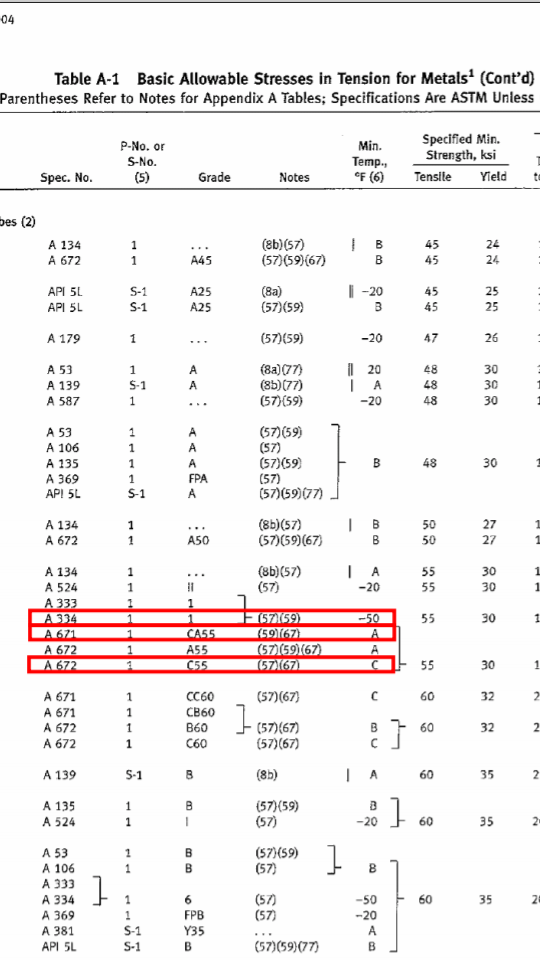

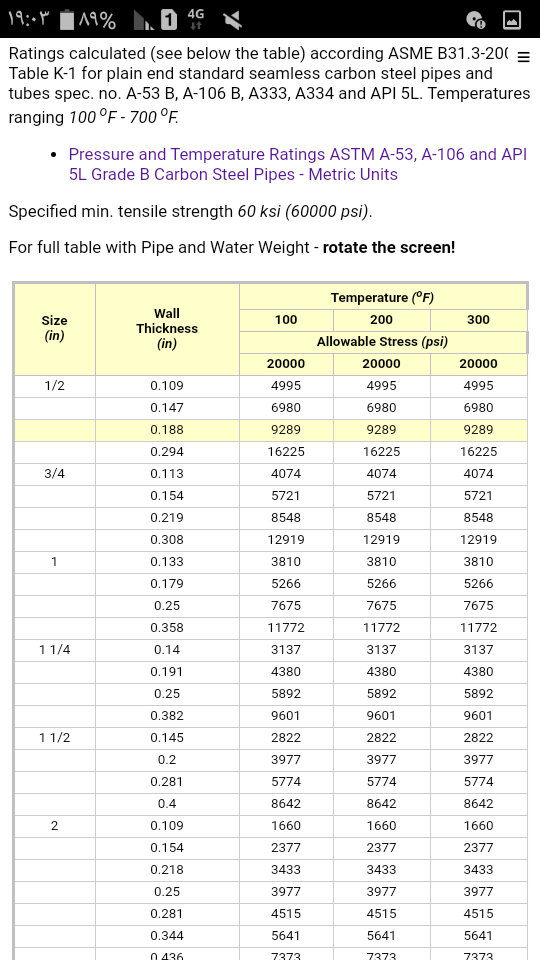

در کد B31.3 جدول A1 یکسری ستون ها از جمله nominal composition و Pno برای متریال ها داده شده و در ستون های آخر تنش مجاز در دمای 100 تا .... داده شده.

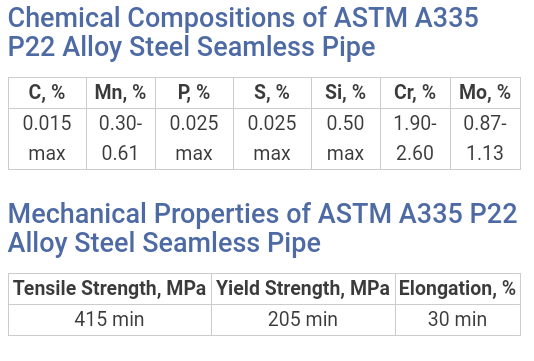

2. Mechanical Properties of ASTM A335 P11

The tensile strength shall be no less than 60 ksi (415MPa) while its yield strength shall be no less than 30 ksi (205MPa).

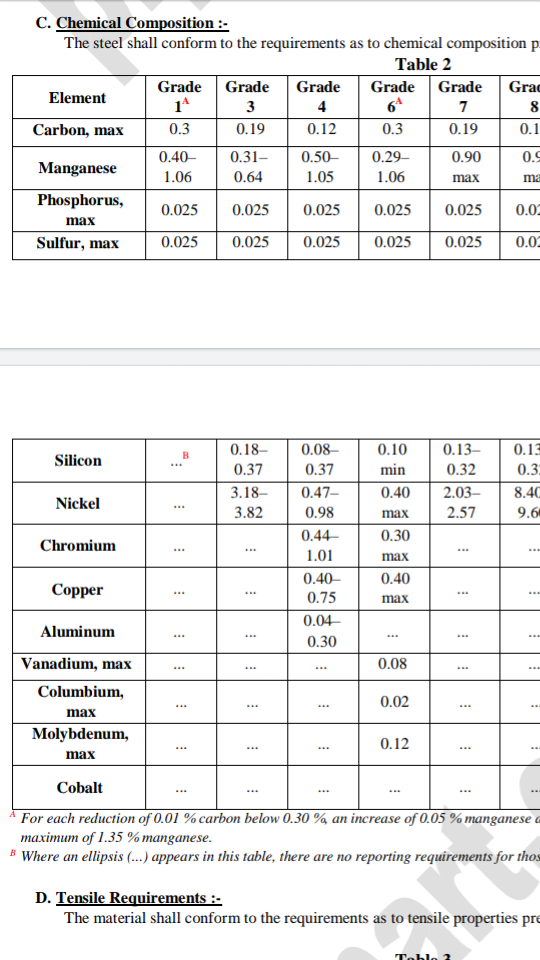

| ASTM A335 P11 Chemical Composition % | ||||||

|---|---|---|---|---|---|---|

| C | Mn | P | S | Si | Cr | Mo |

| 0.05-0.15 | 0.30-0.60 | ≤0.025 | ≤0.025 | 0.50-1.00 | 1.00-1.50 | 0.44-0.65 |

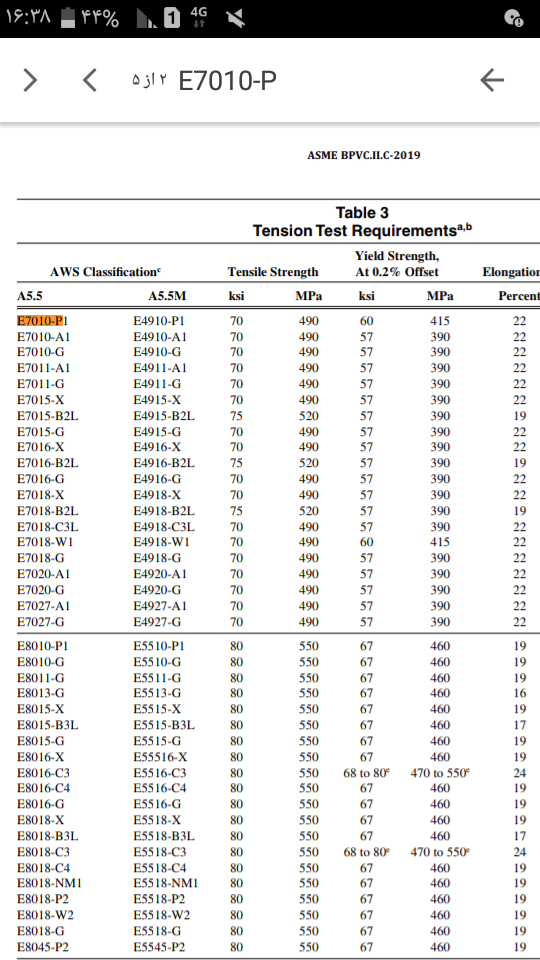

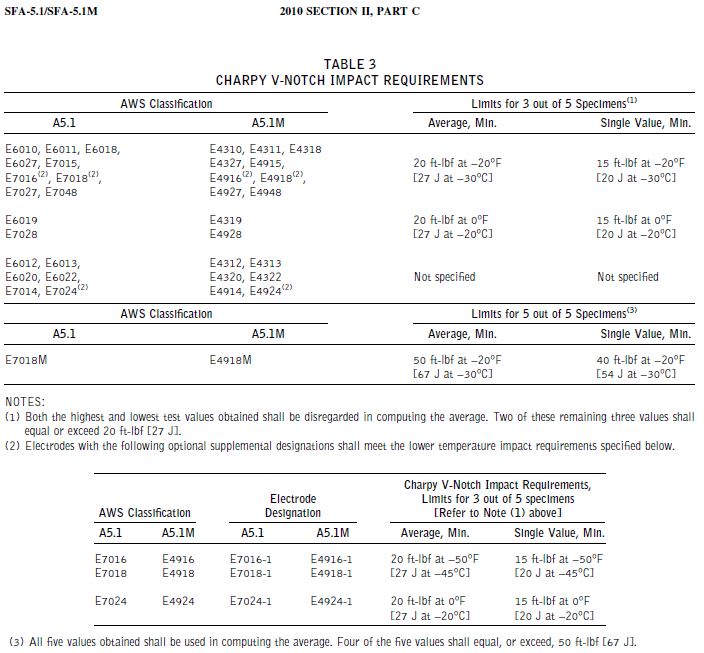

E7018 Tensile : 70ksi Yield : 58

E7018-1 impact at -45 C AvgminValue:27J,Sigle:20

E7018 impact at -30C AvgminValue:27J,Sigle:20

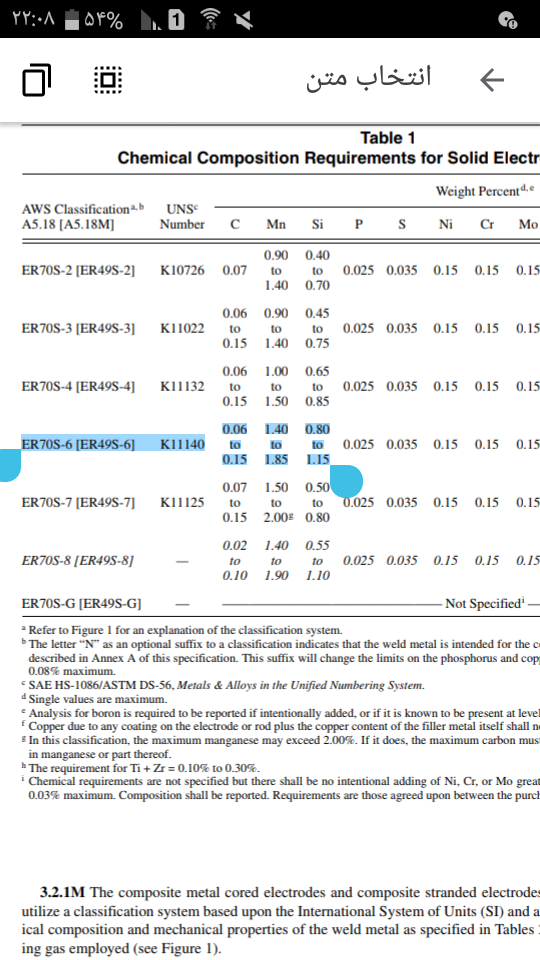

E7018 Chemical Composition

C:0.15 , Mn:1.60 , Cr:0.2 , Mo:0.3

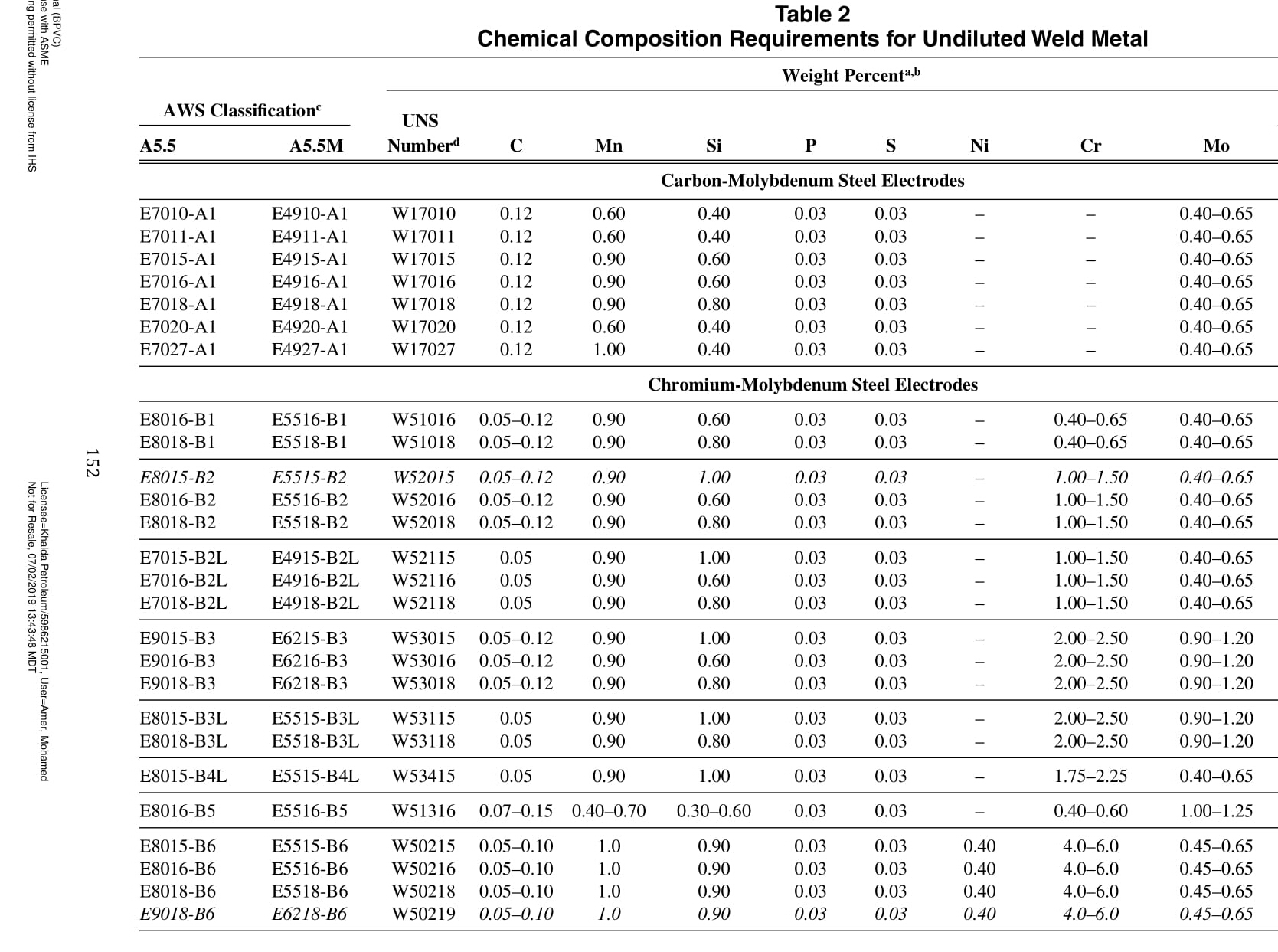

E7018-B2L Chemical Composition

C:0.05 , Mn : 0.90 , Si : 0.8 , Cr : 1-1.5 , Mo : 0.4-0.65

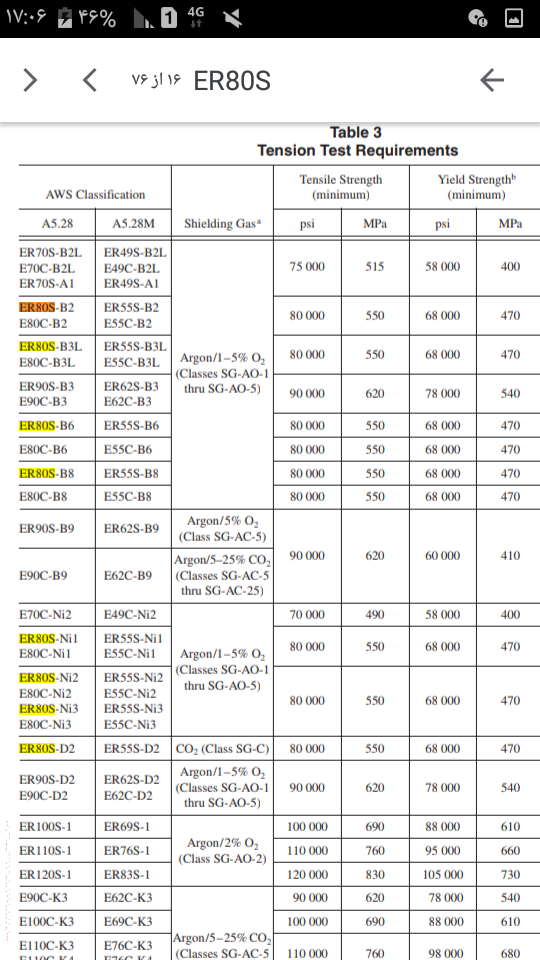

Tensile : 75ksi , Yield : 57ksi

Preheat & interpas : 160~190

E8018-B2 Chemical Composition

C:0.05-0.12 , Mn : 0.90 , Si : 0.8 , Cr : 1-1.5 , Mo : 0.4-0.65

Tensile : 80ksi , Yield : 67ksi

Preheat & interpas : 160~190

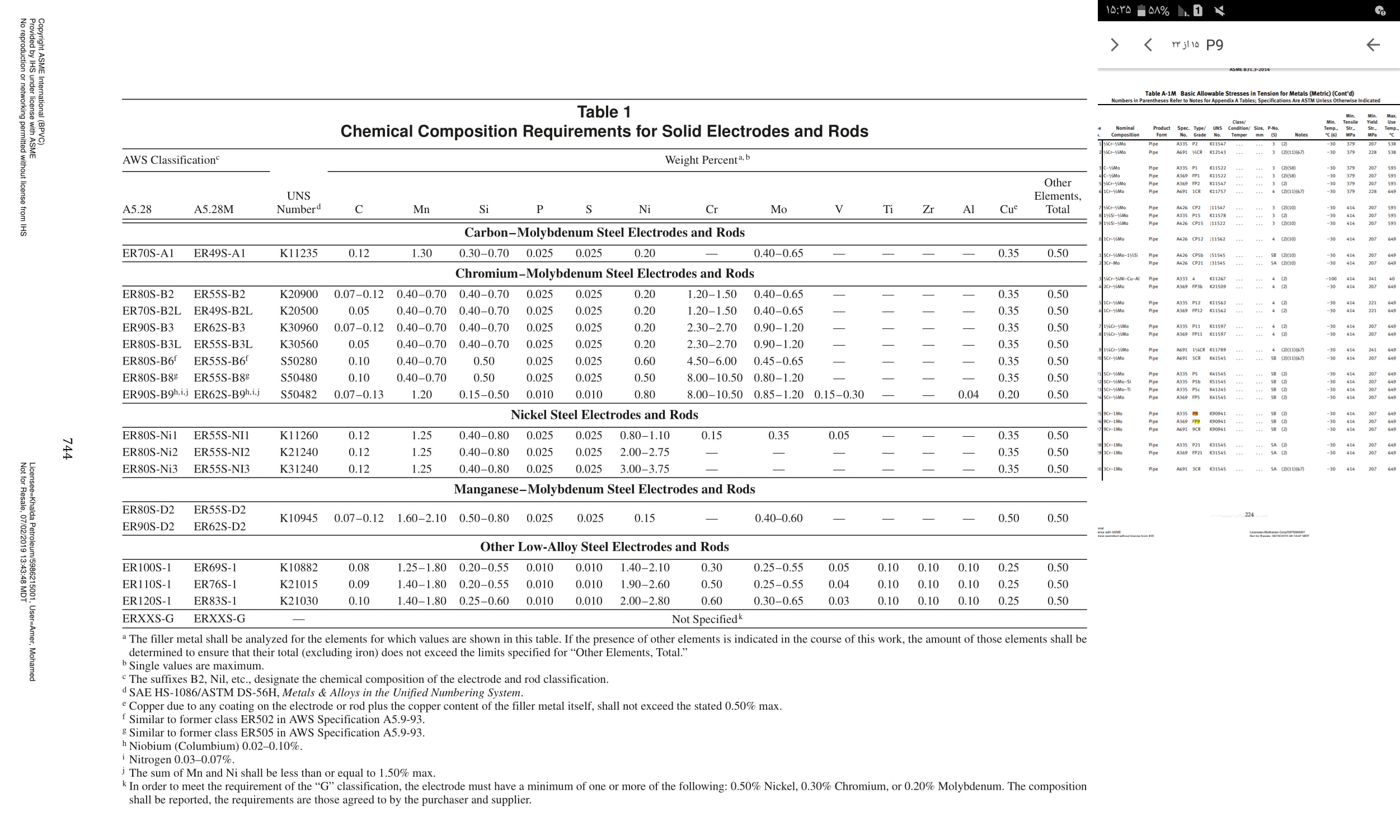

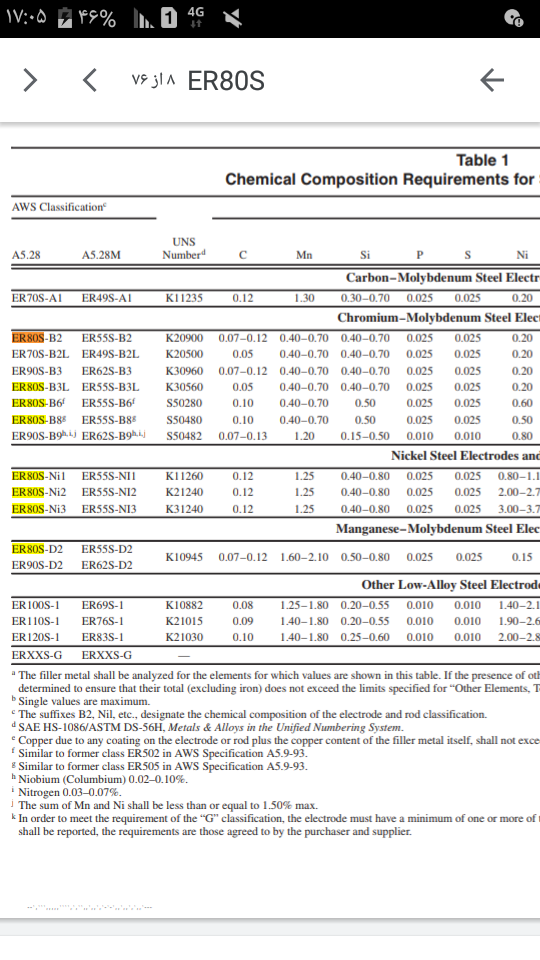

Pwht temp : 690

برای اتصال دو متریال A335-P11 فیلر ER80S-G یا ER80S-B2 و الکترود E8010-B2 استفاده میشود برای کربن به این متریال الکترود E7018 مناسب است.

برای مخازن و ساپورت ها : فقط استفاده شود

E8018-C3 Chemical Composition

C:0.12 , Mn : 0.4-1.25, Ni : 0.8-1.10 , Cr : 0.15 , Mo : 0.35

Tensile : 80ksi , Yield : 68 to 80ksi

A516 Grade 60, 65, or 70;A537 Class 1 or 2

UNS (K02100, K02403)

E8018-C3,E8018-C3L

E9018-B3 Chemical Composition

C : 0.05-0.12 , Mn : 0.9 , Si : 0.8 , P & S : 0.03 , Cr : 2-2.5 , Mo : 0.9-1.20

Preheat & IP :160~190

Pwht : 690+&-15 C

ECRMO2

It depends on the service. Use "B3L" fillers in hydrogen service environments. Use "B3" for high temperature (> 900F) steam service environments.

(900−32)×(5÷9)=482C

A335-P22 : ER90S-B3 / E9018-B3

A335-P9

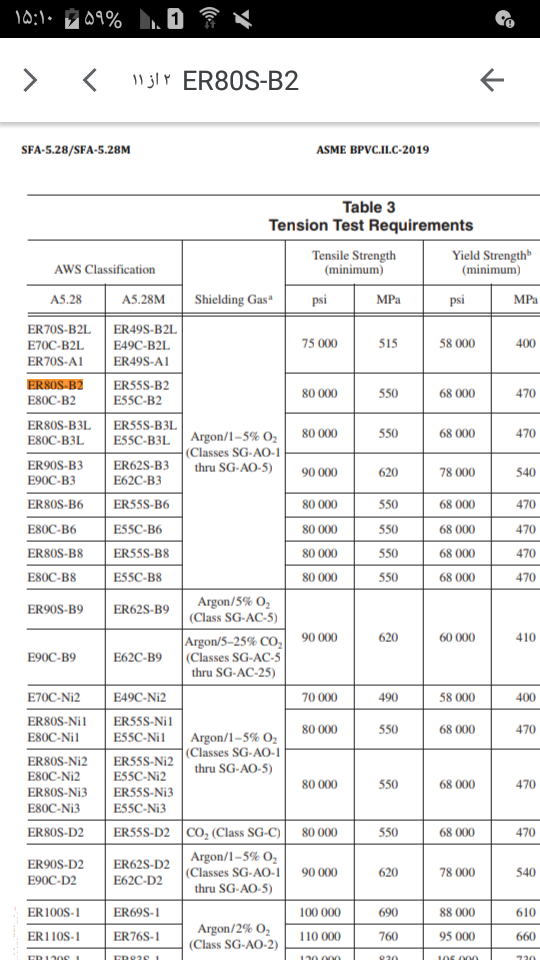

ER80S-B8 Tensile : 97000psi , Yield : 78000psi

This 9% Chromium - 1% Molybdenum TIG rod is used to weld 9% Chromium - 1% Molybdenum steels (ASTM Section IX, P No 5B, Group 1) such as ASTM A335 Grade P9 or ASTM A213 Grade T9

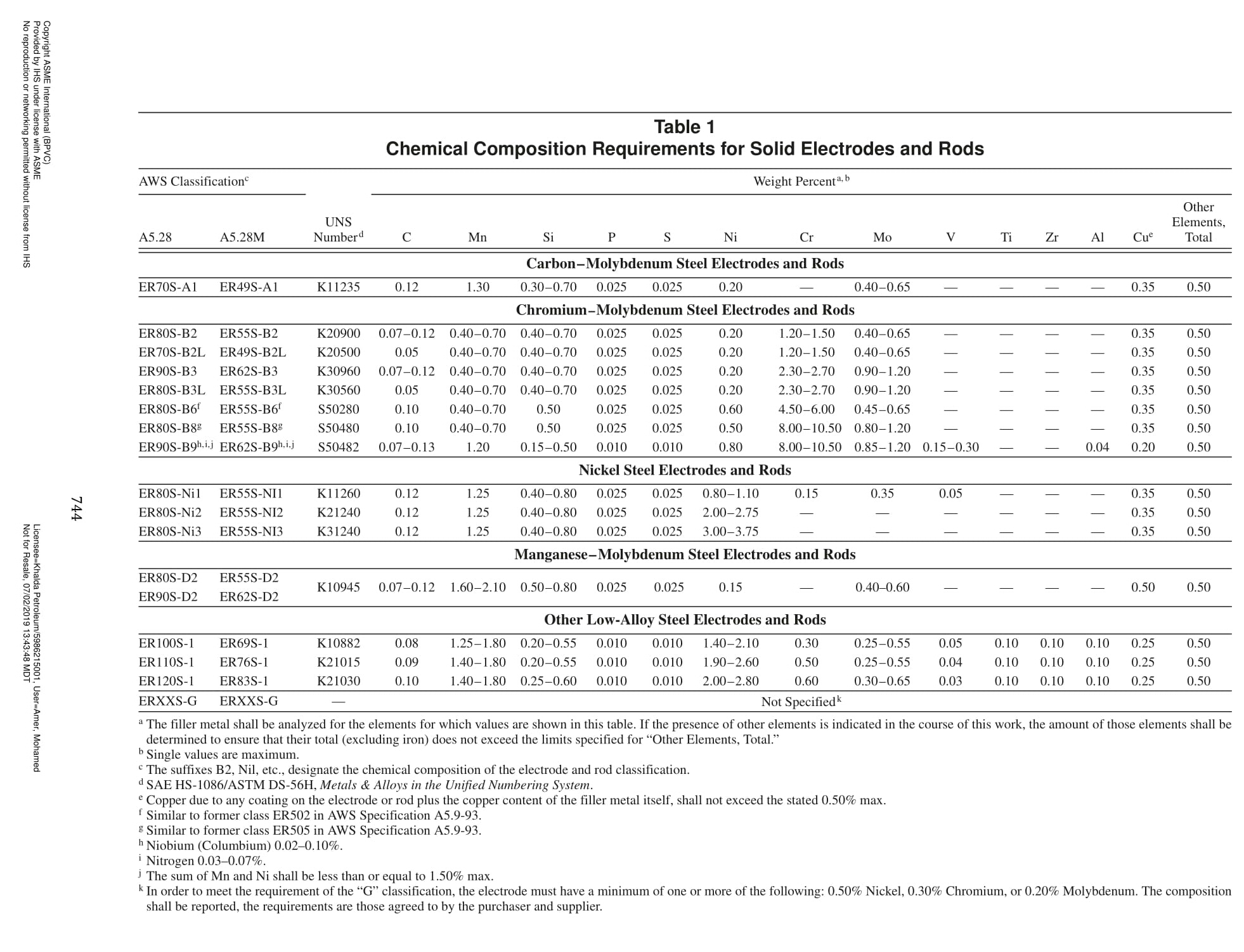

ER80S-B2

Typical Weld Metal Analysis %

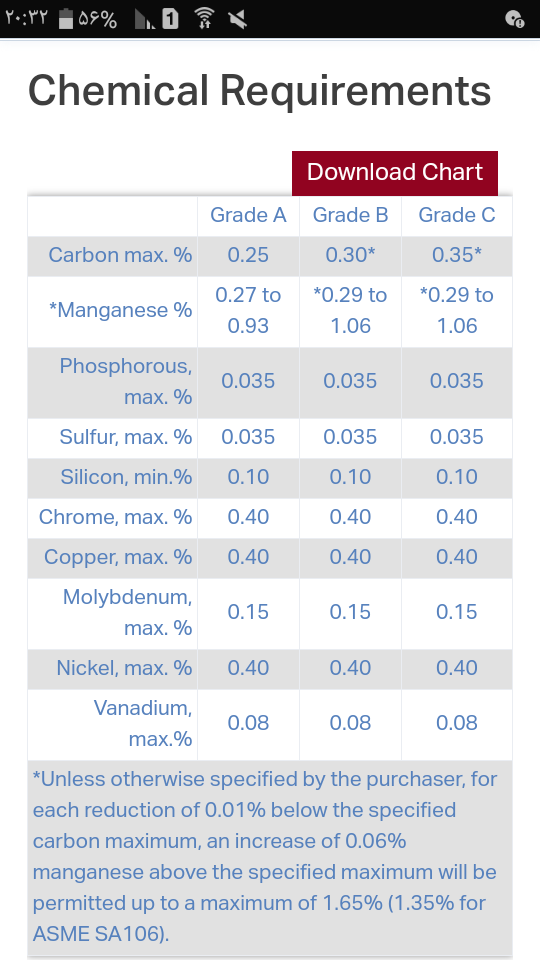

الکترود برای متریال PSL2

الکترود لوله API 5L X65 PSL2 :

برای لوله خطوط ترش می توان برای root و hot پاس ازفیلر متال ER80SNi-1 که حاوی یک درصد نیکل است و toughness خوبی دارد و برای filling و cap از اللکترود E7018-1H4R استفاده نمود در اینجا ER80SNi-1 و E8018-1 پیشنهاد شده.

ER80SNi-1 and E8018-1 is a better option

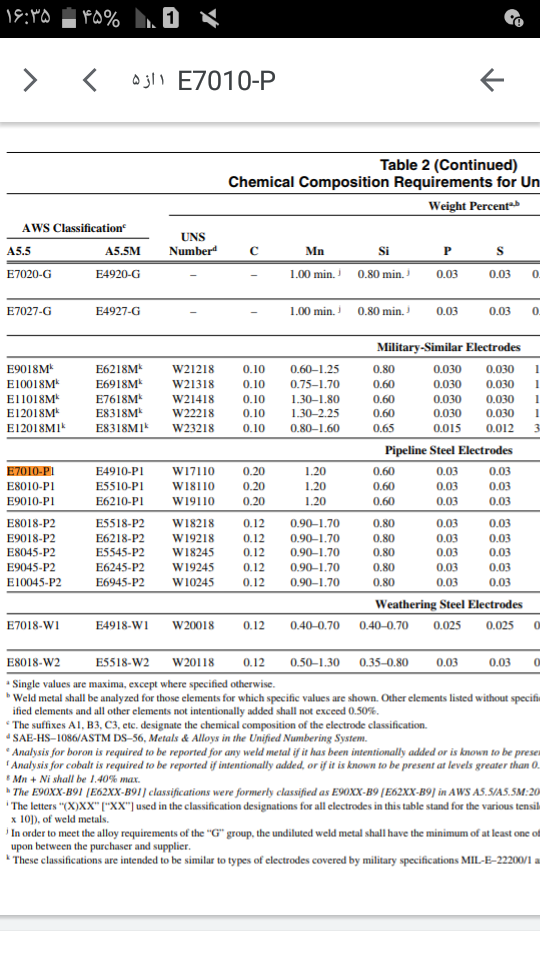

برای خطوط لوله نفتی از E7010-P1 برای پاس نفوذی استفاده می کنند.

E7010-P1 Root/Hot Pipe Line ( Oil )

E8010-P1 Filling/Cap

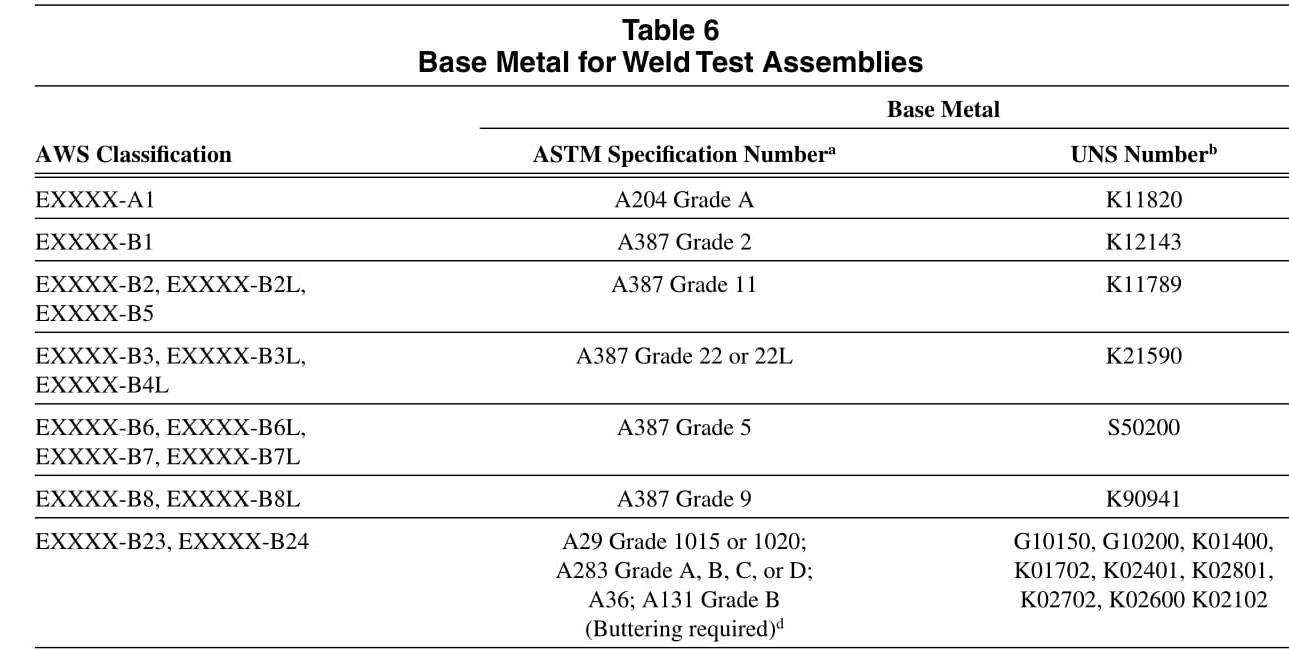

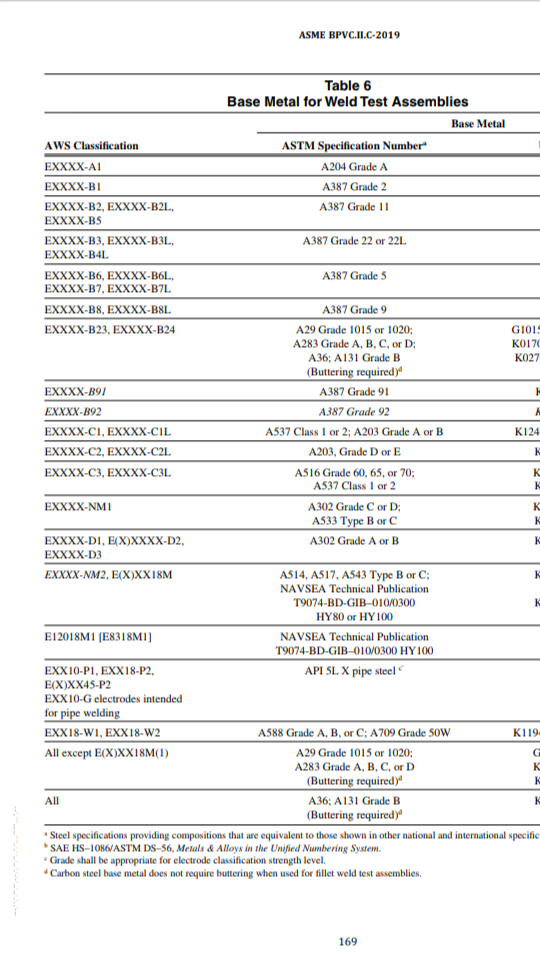

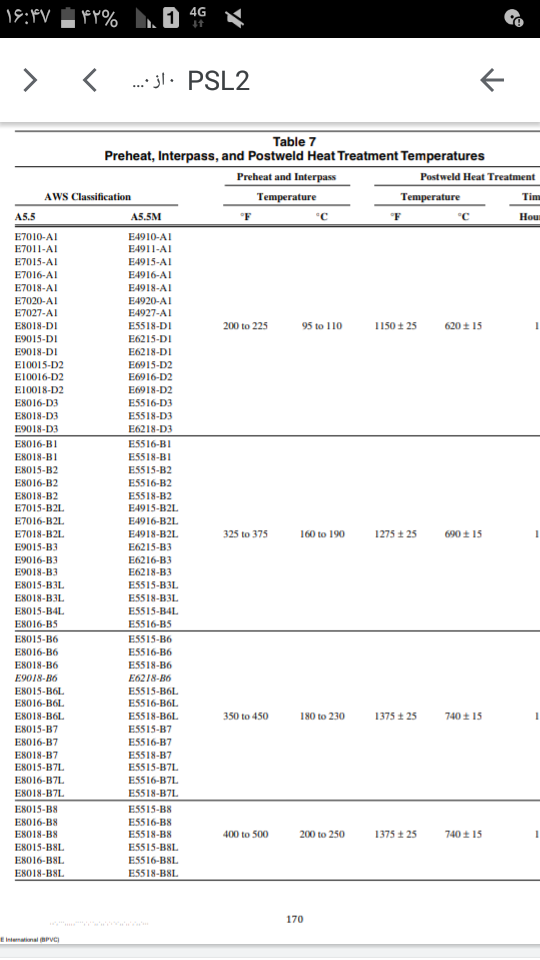

Table 6 در استاندارد ASME سکشن 2 ملاحظه گردد ) متریال API 5L )

الکترود مربوط به pipeline مارک شده ... کربن - منگنز

استحکام کششی و تسلیم :

دمای پیش گرم و بین پاسی

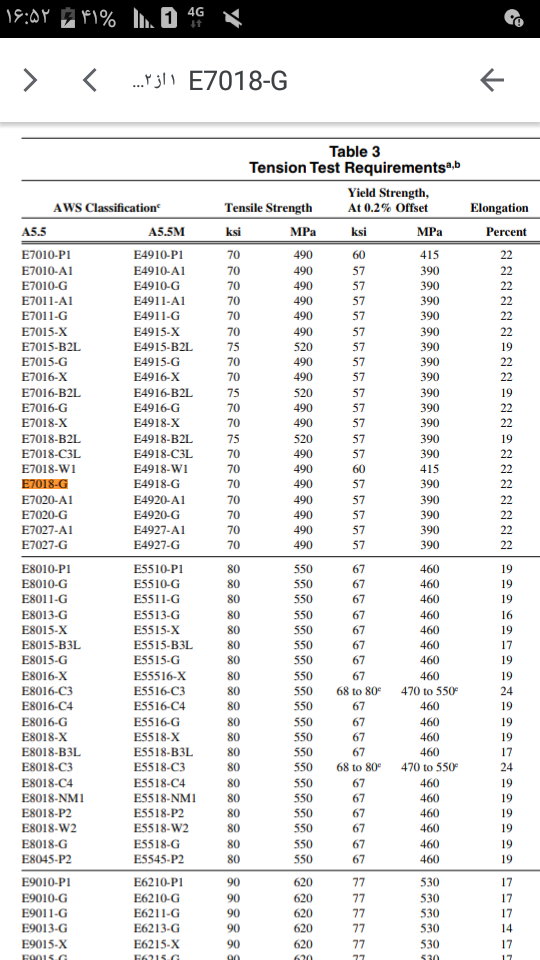

استحکام کششی و تسلیم الکترود E7018-G اگر از این الکترود استفاده شود و بعد نیاز به تغییر به E7018-1 داشته باشد مجاز نیستید و Requalification نیاز دارد.

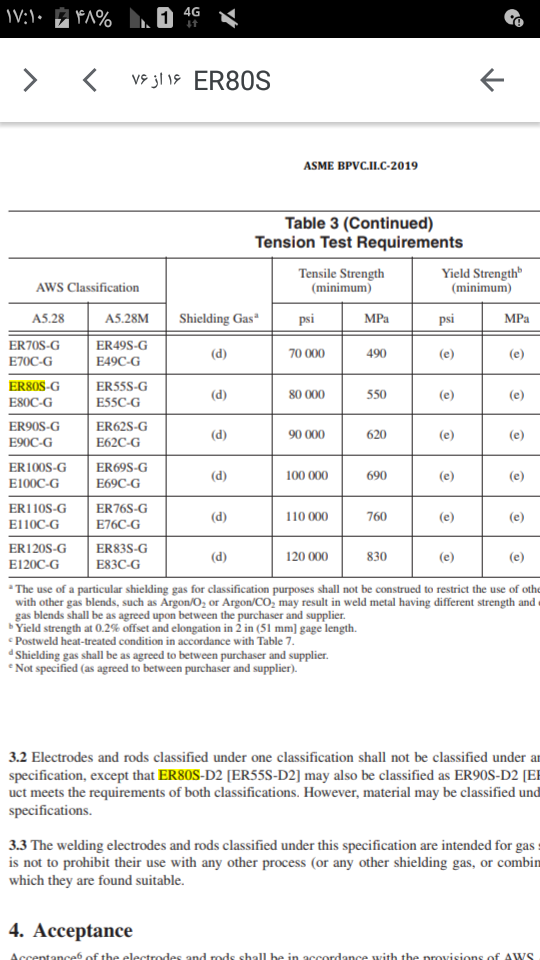

“G” electrodes shall be as agreed upon between the purchaser and supplier.

برای دمای پیش گرم و بین پاسی چون توافق بین خریدار و تهیه کننده بوده باید به گواهی آن مراجعه کنید

Minimim yield str در جدول A1 استاندارد B31.3 متریال API 5L X65 برابر 65ksi و Tensile نیز 77ksi است.

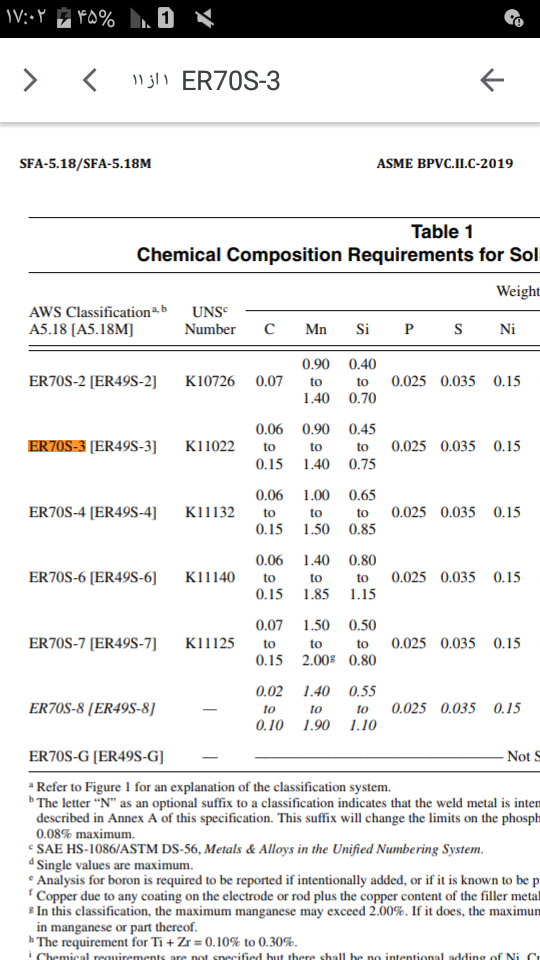

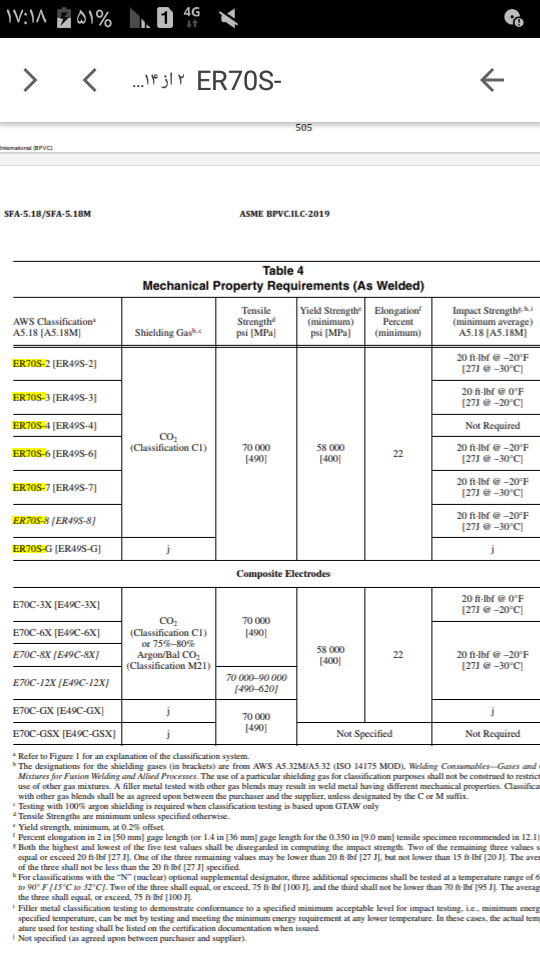

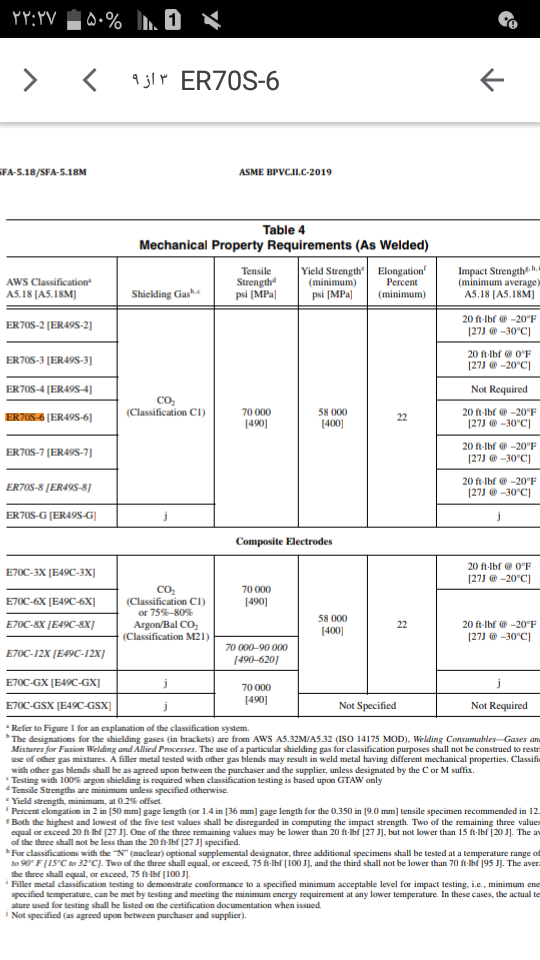

نتیجه گیری 70S-3 و 6 را نمی توان استفاده کرد چون min yield آن طبق تصاویر بالاتر 58000 است ( Yield متریال 68000 است ) ولی برای 80S-Ni1 مقدار مینیمم Yield برابر 68000 بالاتر از 65000 جدول A1 این متریال است. و impact بهتری دارد.

برای خط لوله از E7010-P1 برای پاس نفوذی و E8010-P1 برای پاس پر کنی استفاده میشود

E8010-P1 T : 80ksi Y : 67ksi

E8018-P2 T : 80ksi Y : 67ksi

API 5L X65 T : 77ksi Y : 65ksi

API 5L X70 T : 82ksi Y : 70ksi

API 5L X80 T : 90ksi Y : 80ksi

Instrunent piping

322.3 Instrument Piping

(c) Instrument piping containing fluids that are nor-

mally static and subject to freezing shall be protected

by heat tracing or other heating methods, and insulation.

لوله کشی ابزاردقیق حاوی سیال ثابت و در معرض انجماد بایستی بوسیله heat tracing یا سایر روش های گرمایشی و عایق مراقبت شوند.

(d) If it will be necessary to blow down (or bleed)

instrument piping containing toxic or flammable fluids, consideration shall be given to safe disposal.

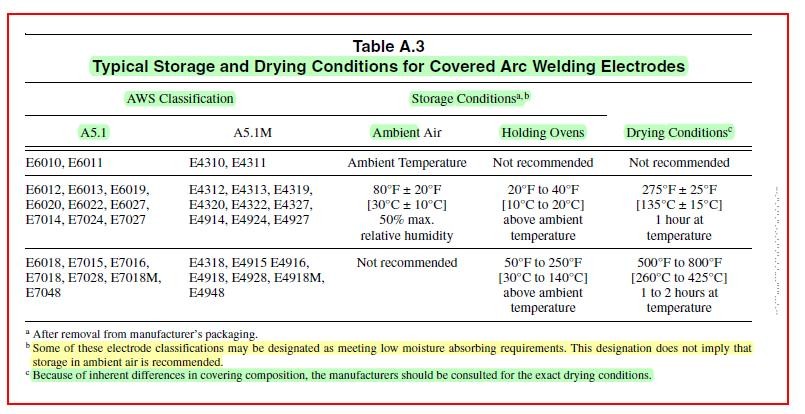

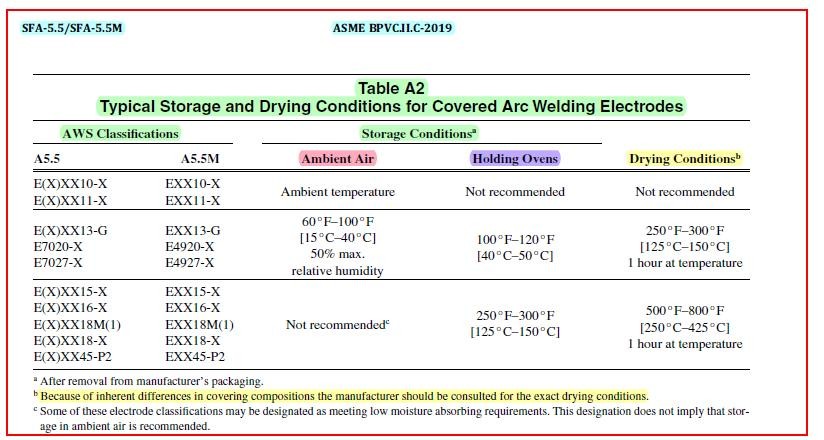

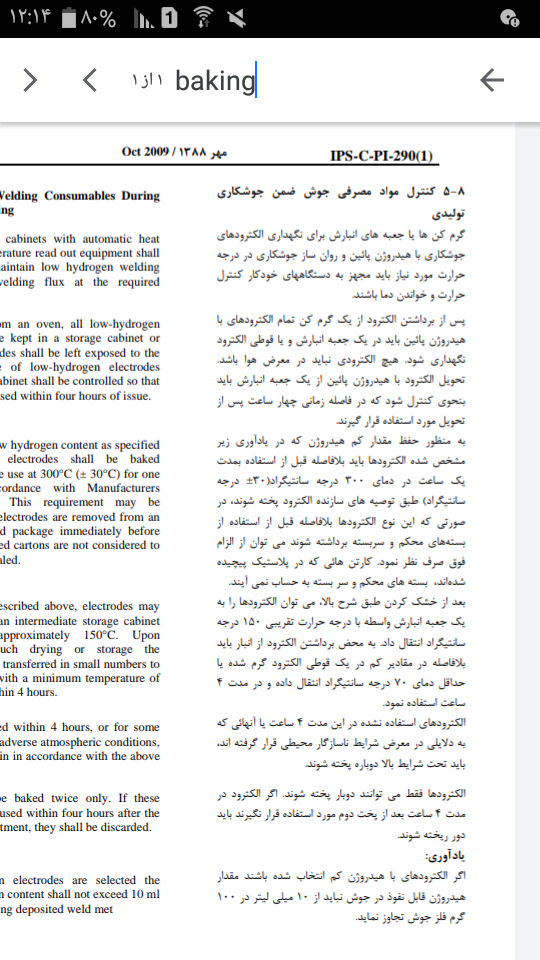

نحوه انبار و خشک کردن الکترودهای کم هیدروژن drying & rebaking

در ASME سکشن 2 پارت C نیز اشاره کرده به همان روشی که سازنده قید کرده و برای بعضی الکترودها در جدول A.3 اشاره شده در چه دمائی و به چه مدت زمانی.

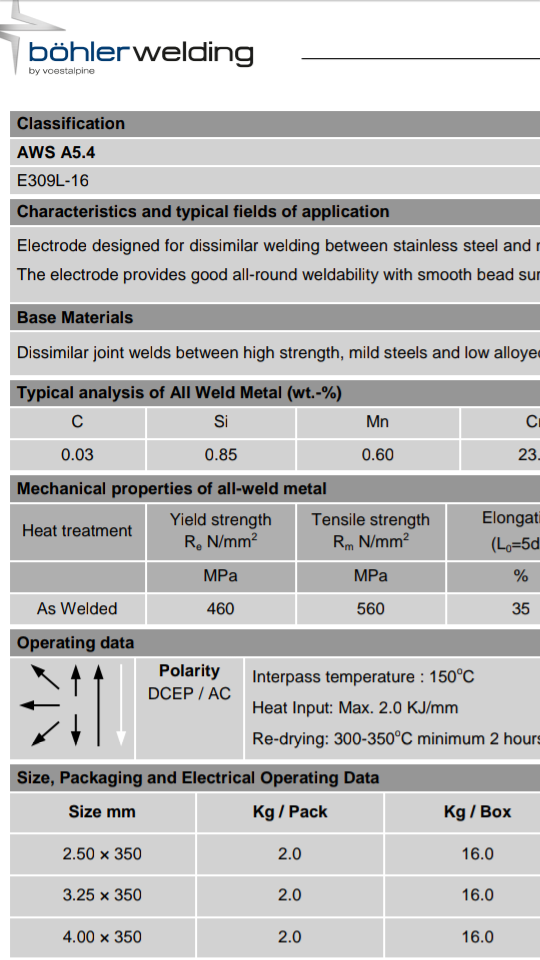

الکترود E309L-16 برای جوش استنلس به کربن استیل همانطور که می بینید ماکزیمم دمای IP را 150 درجه و Re-dryinh را بین 300 تا 350 درجه به مدت حداقل 2 ساعت ذکر کرده

استاندارد IPS-C-290 جوشکاری :

E7018-1H4R

برای خطوط HIC & SSCC

"H4" identifies electrodes meeting the requirements of 4ml average diffusible hydrogen content in 100g of deposited weld metal when tested in the "as-received" condition.

"R" identifies electrodes passing the absorbed moisture test after exposure to an environment of 80ºF(26.7ºC) and 80% relative humidity for a period

of not less than 9 hours.

H4 الکترودهایی که الزامات 4 میل میانگین محتوای هیدروژن در 100 گرم از فلز جوش رسوب داده شده هنگام آزمایش "بعنوان دریافت" را برآورده میکند.

R الکترودهایی که آزمایش رطوبت جذب شده پس از قرارگرفتن در محیطی با دمای 27 درجه سانتیگراد و رطوبت نسبی 80 درصد برای مدت بیشتر از 9 ساعت را گذرانده اند.

الکترود 7018 کم هیدروژن است و برای جوش متریال های low hydrogen استفاده نمیشود حروف بعد از Dash انتخابی است و حذف یا اضافه شدن آنها احتیاج به requalification مشخصات روش جوشکاری یا wps ندارد و فقط revise در آن قید می گردد. اگر سرویس ترش است حتما از این الکترود که دارای تست ضربه خوبی است استفاده کنید. ( good toughness ).

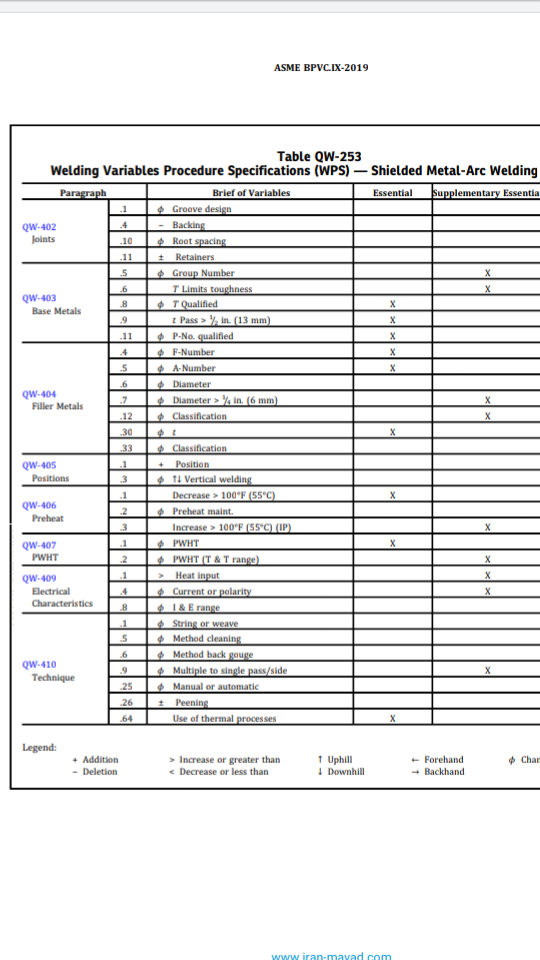

QW-406 پیش گرم Preheat

QW-406 : پیش گرم:

QW-406.1

کاهش بیش از 56 درجه سلسیوی در دمای پیش گرم به تایید نیاز دارد . کمترین دمای پیش گرم برای جوش باید در WPS ذکر شود.

همانطور که در تصویر مشاهده می کنید برای فرآیند SMAW کاهش پیش گرم بیشتر از 55 درجه سانتیگراد جزء متغیرهای اساسی است و افزایش دمای IP یا inter pass بیش از 55 درجه سانتیگراد ( متغیر اساسی تکمیلی ) زمانیکه تست ضربه نیاز باشد جزء متغیر اساسی محسوب می شود.

در مثال بالا که دمای پیش گرم 80 درجه در PQR ثبت شده و گفته اند که باید 100 درجه می بوده طبق QW-406.1 این اختلاف 20 درجه احتیاج به تائید دوباره ندارد.

Non Mandatory Appendix R Asme Section 8

R-1 P-NO. 1 GROUP NOS. 1, 2, AND 3

(a) 175°F (79°C) for material which has both a specified maximum carbon content in excess of 0.30% and a thickness at the joint in excess of 1 in. (25 mm);

(b) 50°F (10°C) for all other materials in this P‐Number.

R-2 P-NO. 3 GROUP NOS. 1, 2, AND 3

(a) 175°F (79°C) for material which has either a specified minimum tensile strength in excess of 70,000 psi (480MPa) or a thickness at the joint in excess of 5/8 in.

(16 mm);

(b) 50°F (10°C) for all other materials in this P‐Number.

R-4 P-NOS. 5A AND 5B GROUP NO. 1

(a) 400°F (204°C) for material which has either a spescified minimum tensile strength in excess of 60,000 psi (410 MPa), or has both a specified minimum chromium content above 6.0% and a thickness at the joint in excess of 1/2 in. (13 mm);

(b) 300°F (149°C) for all other materials in these P-Numbers

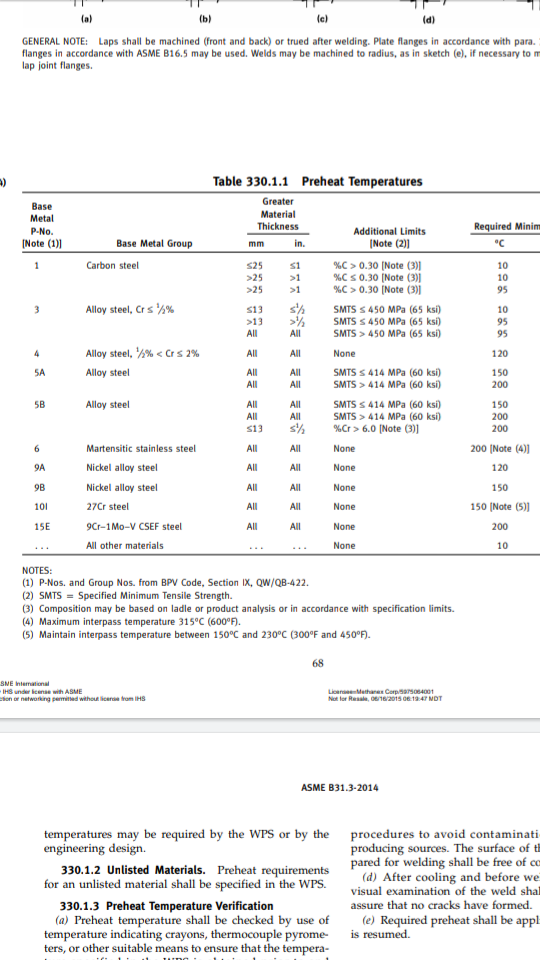

B31.3 Preheat :

the minimum preheat temperatures for materials of various P-Numbers are given in Table 330.1.1. The thickness intended in Table 330.1.1 is that of the nominal thickness of the thicker component

در B31.3 جدول 330.1.1 حداقل دمای پیش گرم طبق PNOs و ضخامت هم طبق ضخامت جزء ضخیم تر ذکرشده

330.1.4 Preheat Zone.

The preheat zone shall be at or above the specified minimum temperature in all directions from the point of welding for a distance of the larger of 75 mm (3 in.) or 1.5 times the greater nominal thickness. The base metal temperature for tack welds shall be at or above the specified minimum temperature for a distance not less than 25 mm (1 in.) in all directions from the point of welding.

منطقه پیش گرم حدود 3 اینچ یا 1.5 برابر ضخامت از هر دو طرف اتصالات برای تک ولد کمتر از 1 اینچ در هر طرف نباشد.قطعا اگر پیش گرم طبق wps برای متریال خاص مخصوصا کم آلیاژ رعایت نشود بازرس دستور برش را خواهد داد.

ریجکت شدن PQR متریال A333 Gr6 با فیلر مشخص شده

interpretation برای آزمون ضربه Asme B31.3

Interpretation: 22-01

Subject: ASME B31.3-2006, Para. 323.3, Impact Testing Methods and Acceptance Criteria

Date Issued: April 29, 2008

File: 08-472

Question (1): If a welding procedure has been qualified by impact testing for service at a temperature of −46°C in accordance with para. 323.3, but the base material and weld material were impact tested at a warmer temperature in accordance with their respective material specifications, may the weld procedure be used for service at temperatures as low as −46°C?

اگر روش جوشکاری با آزمون ضربه برای سرویس در دمای منهای 46 درجه سانتیگراد مطابق با پارگراف 323.3 تائید شده باشد اما فلز پایه و متریال جوش با دمایی گرمتر تست ضربه شده باشند روش جوشکاری می تواند برای سرویس با دمای کمتر از منهای 46 درجه استفاده شود؟

Reply (1): Yes, provided the essential variables, and supplemental essential variables in ASME Section IX, are met.

جواب : بله به شرط اینکه متغیرهای اساسی ( ضروری ) و متغیرهای اساسی تکمیلی در ASME سکشن 9 رعایت شده باشد.

Question (2): Is it required that the same brand and batch number of material, as used in weld procedure qualification impact testing, be used for production welds?

آیا لازم است از همان نام تجاری و تعدادی از آن دسته متریال که در روش جوشکاری با آزمون ضربه بکار برده شده ، برای جوش های تولیدی استفاده شود؟

Reply (2): No.

جواب : خیر

Interpretation: 22-02

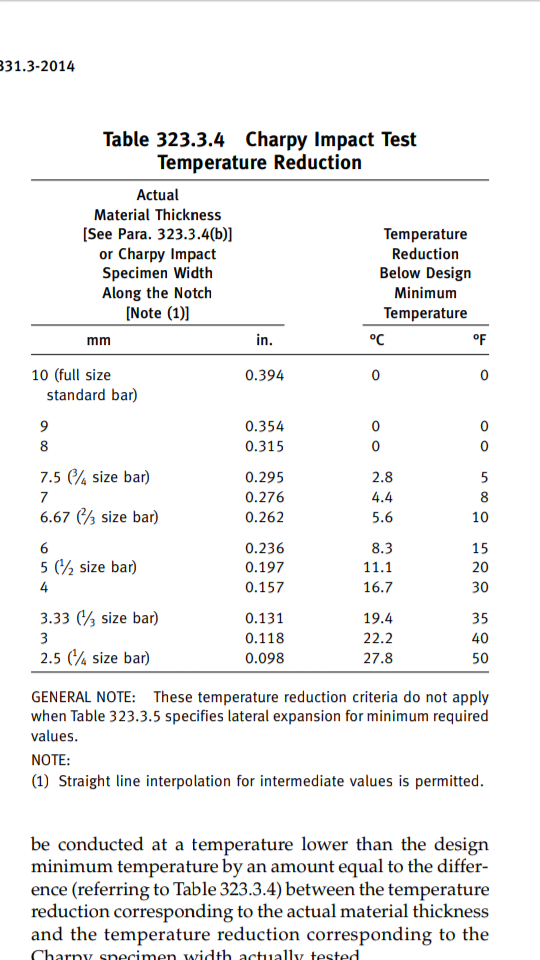

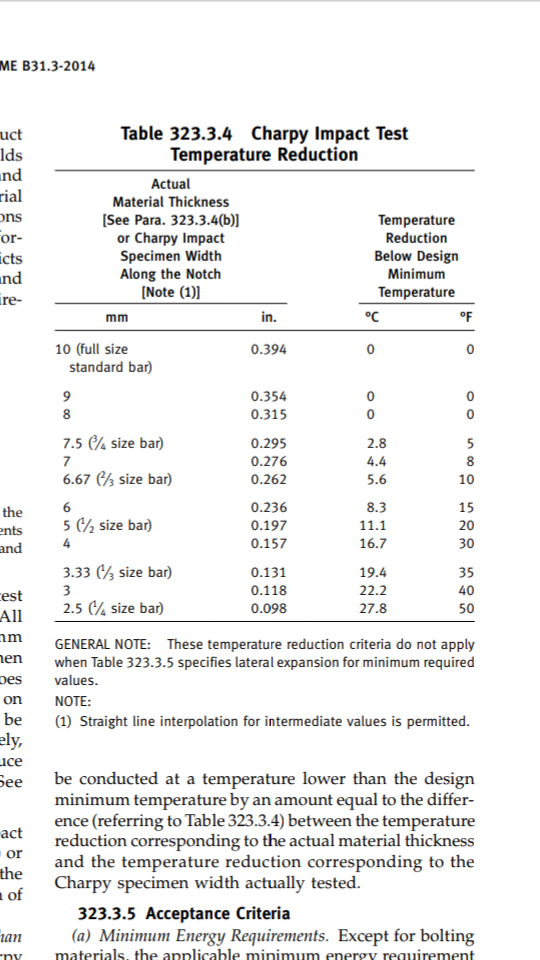

Subject: ASME B31.3-2006, Table 323.3.4, Charpy Impact Test Temperature Reduction

Date Issued: April 29, 2008

File: 08-476

Question: To qualify a material to −46°C, should a 5 mm Charpy impact specimen produced from a 6.32 mm material thickness be tested at −50.1°C?

برای تائید صلاحیت متریال تا منهای 46 درجه سانتیگراد بایستی یک نمونه 5 میلیمتری از ضخامت متریال 6.32 میلیمتری که در دمای منهای 50.1 درجه سانتیگراد تست شده ، تولید شود؟

Reply: Yes; see para. 323.3.4(b).w

جواب : بلی ، پاراگراف 323.3.4b ملاحظه گردد.

6.32×80%=5mm

323.3.4b:impact tmperatures

For all Charpy impact tests, the test temperature criteria in para. 323.3.4(a) or (b) shall be observed

تمام آزمون های ضربه شارپی ، شرط دمای آزمون در پاراگراف 323.3.4a و 323.3.4b می بایست رعایت گردد.

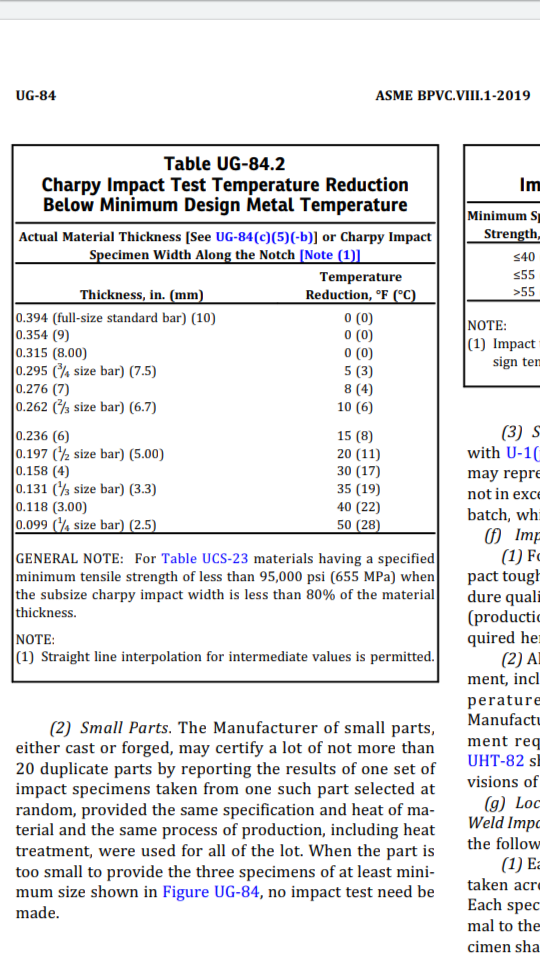

(b) For Materials With Thickness Less Than 10 mm

(0.394 in.). Where the largest attainable Charpy V-notch specimen has a width along the notch of at least 80% of the material thickness, the Charpy test of such a specimen shall be conducted at a temperature not higher than the design minimum temperature

برای متریال با ضخامت کمتر از 10mm جائیکه بزرگترین نمونه charpy v-notch قابل دستیابی ، دارای عرض در امتداد شکاف ، حداقل 80% ضخامت متریال باشد.تست charpy اینچنین قطعه ای بایستی در دمایی که از حداقل دمای طراحی کمتر نباشد انجام گیرد. اگر ضخامتی که بدست آمد کمتر از 80% بود باید به جدول 323.3.4 که temperature reduction یا کاهش دما است مراجعه نمود و می گوید آزمون ضربه چنین قطعه ای باید در دمایی کمتر از حداقل دمای طراحی با مقداری برابر با اختلاف ( مراجعه به جدول ) کاهش دمای مرتبط با ضخامت واقعی متریال و کاهش دمای مرتبط با عرض نمونه charpy که واقعا آزمایش شده انجام شود.فرضا نمونه 3mm و ضخامت قطعه 5mm باشد 80% ضخامت قطعه میشود 4mm ولی نمونه گرفته شده کمتر از 80% ضخامت است. میزان کاهش دمای واقعی متریال گرفته می شود در ضخامت Actual که اینجا 5 میل است و کاهش دمای ضخامت برداشته شده که 3 میل است نیز ، اختلاف این دو از دمای تست متریال کم میشود و میشود حداقل دمای آزمون.

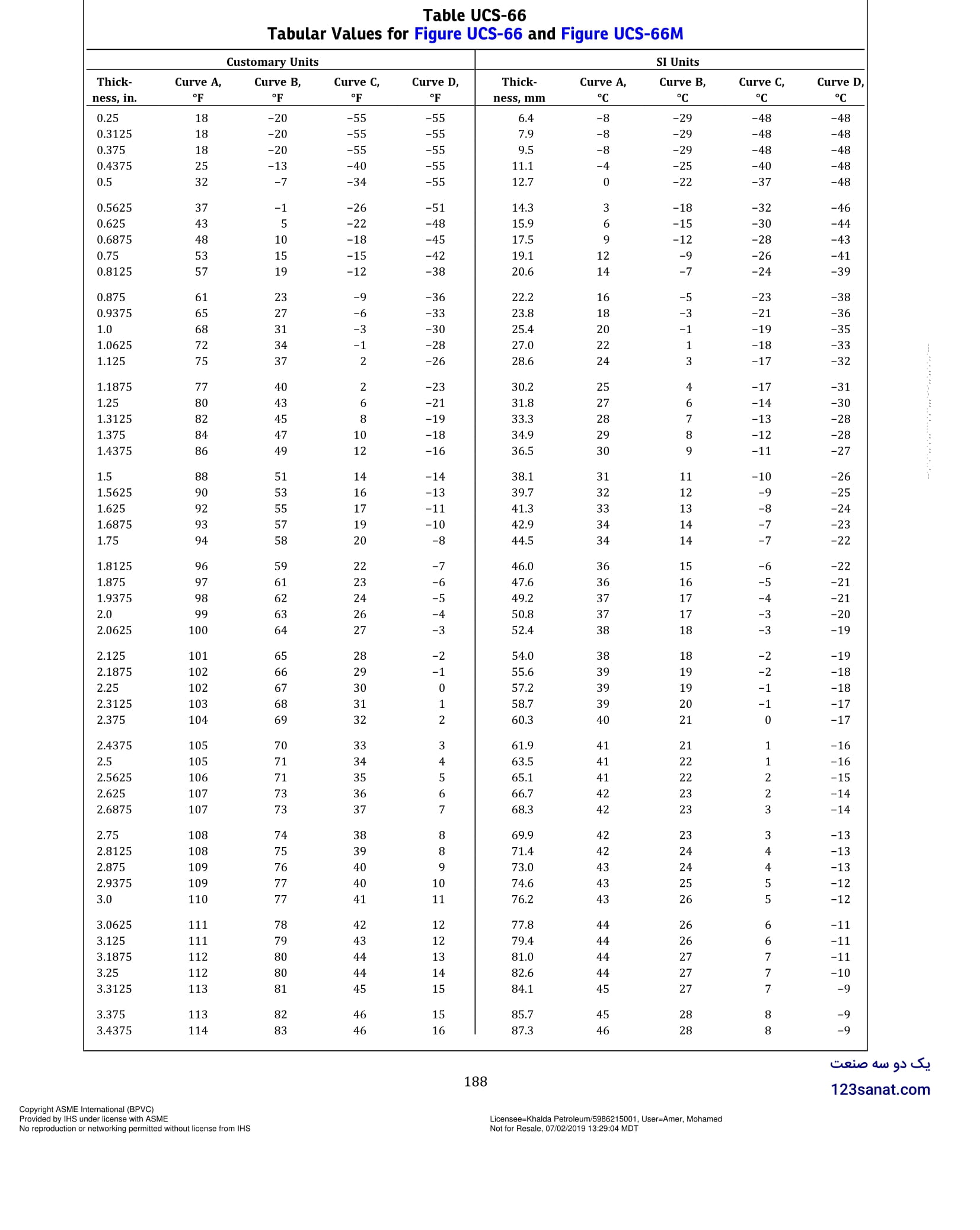

مثال از TWI

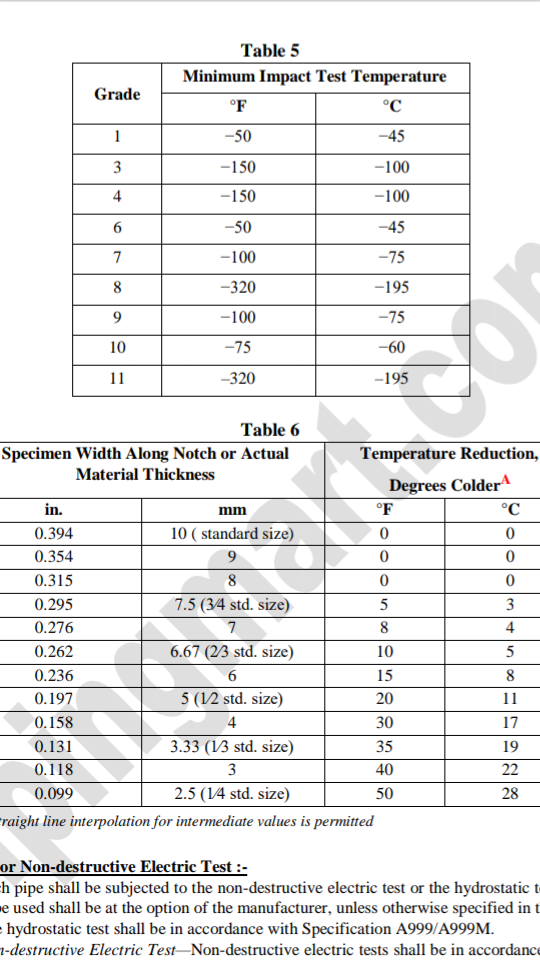

مثالی از چگونکی محاسبه دمای آزمون برای متریال A333 GR 6 سایز 6 اینچ ضخامت 7.11

دمای تست استاندارد برای گرید 6 منهای 45 درجه سانتیگراد است که احتمالا در جدول A1 کد B31.3 ستون min temp قید شده.

C=(-50F-32)×(5÷9)=45.5~-45C

عرض charpy V-notch : ماکزیمم سایزی که قابل حصول یا برداشت بود 5 میلیمتر است.

جدول 6 از Astm A333 کاهش دمای آزمون 4 درجه سانتیگراد زیر دمای مشخص شده برای ضحامت 7 میل را مشخص نموده.

عرض نمونه آزمون ضربه فقط 5 میلیمتر است ( یعنی 71 درصد ضخامت متریال ) و جدول 6 کاهش دمای 11 درجه را مشخص نموده

کاهش در Asme b31.3 در جدول 323.3.4 بیان شده شکل زیر :

برای نمونه با ضخامت 5 میل 11.1 درجه کاهش در نظر گرفته

کاهش واقعی در دمای آزمون زیر دمای آزمون استاندارد برای این وضعیت اختلاف بین این دو دماهاست

اختلاف دما : 7=4-11

دمای واقعی آزمون : 52-=7-45-

استاندارد A333

زمانیکه نمونه ساب سایز استفاده شود و عرض در امتداد شکاف کمتر از 80 درصد ضخامت واقعی متریال باشد،دمای آزمون برای گریدهای 10 9 7 6 4 3 1 و 11 باید پایین تر از حداقل دمای نشان داده شده در جدول 5 برای گرید مربوطه باشند.مقدار کاهش دما باید مقداری برابر با اختلاف ( نشان داده شده در جدول 6 ) بین کاهش دمای مربوط به ضخامت متریال و کاهش دمای مربوط به ضخامت نمونه باشد.... همانطور که جدول 5 برای گرید 6 حداقل دمای آزمون را تا سایزهای مشخصی در جدول 6 منهای 45 درجه در نظر گرفته ولی اگر ساب سایز حدود 7.5 باشد کاهش 3 درجه ای می بایست در جدول 6 اعمال گردد .( اختلاف دو عدد)

در A333 قسمت impact test توصیه هایی شده که باید انجام شود

آزمون های ضربه مشخص شده برای دماهای زیر 20 درجه سانتیگراد بایستی با اقدامات احتیاطی زیر صورت بگیرد :

1-نمونه های تست ضربه به همان خوبی که با انبرهای دستی حمل میشود بایستی بمدت کافی در یک ظرف مناسب خنک شوند تا اینکه هر دو به دمای مورد انتظار برسند.

2-دما باید با ابزار اندازه گیری مثل ترمومتر یا هر دستگاه مناسبی کنترل شوند ظرف مثبت و منفی 2 درجه سانتیگراد

3-نمونه ها باید سریعا از دستگاه خنک کننده به سندان آزمون ضربه شارپی منتقل شده و با گذشت زمان حداکثر 5 ثانیه شکسته شوند.

طبق الزامات استاندارد E23 آزمون شوند.

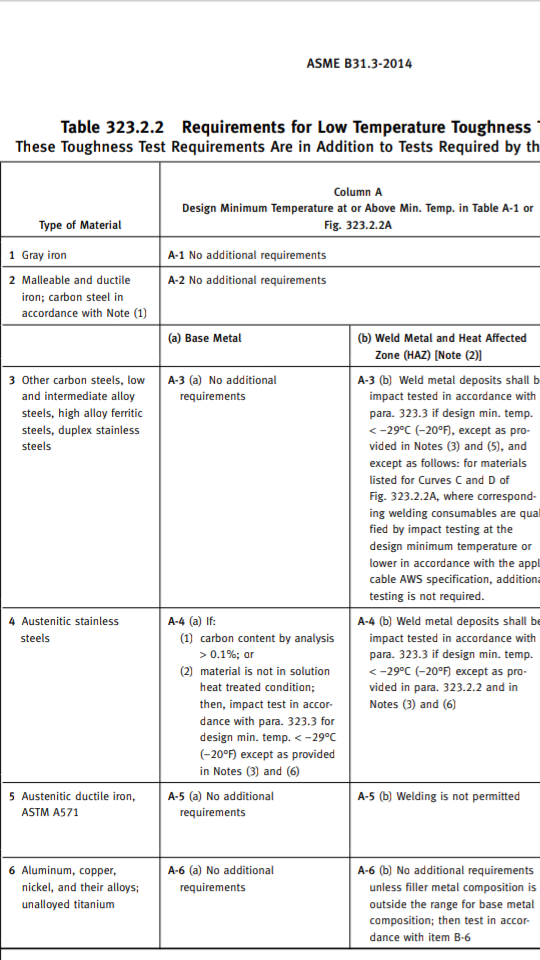

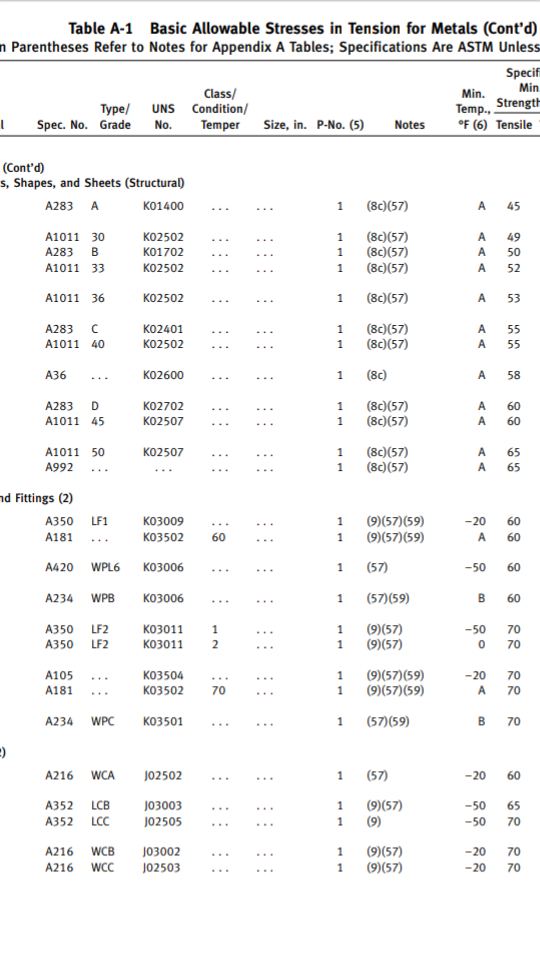

Question: Are materials exempt from impact testing for any combination of thickness and temperature above −20°F (−29°C) for which a temperature of −20°F (−29°C) is listed in the Minimum Temperature column of Table A-1?

آیا متریال ها برای جایی که دمای منهای 29 درجه در ستون حداقل دما ی جدول A1 ذکر شده از آزمون ضربه برای هر ترکیبی از ضخامتها و دمای بالای منهای 29 درجه معاف هستند ؟

Reply: Yes.

جواب : بلی

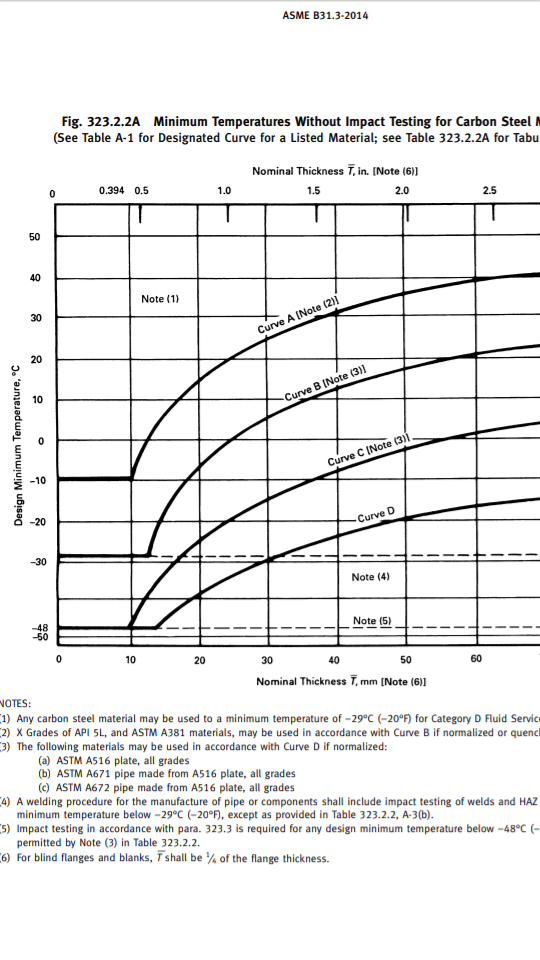

(3) Impact testing is not required if the design minimum temperature is below −29°C (−20°F) but at or above −104°C (−155°F) and the stress ratio defined in Fig. 323.2.2B does not exceed 0.3.

آزمون ضربه مورد نیاز نیست در صورتیکه دمای حداقل طراحی زیر منهای 29 درجه اما در و بالای منهای 104 درجه سانتیگراد باشد و ضریب تنش تعیین شده در شکل 323.2.2B از 0.3 تجاوز ننماید.

(5) Impact tests are not required when the maximum obtainable Charpy specimen has a width along the notch of less than 2.5 mm (0.098 in.). Under these conditions, and where the stress ratio defined in Fig. 323.2.2B exceeds 0.3, the design minimum temperature shall not be less than the lower of −48°C (−55°F) or the minimum temperature for the material in Table A-1.

آزمون ضربه لازم نیست زمانیکه ماکزیمم نمونه شارپی حاصله عرض در امتداد شکاف کمتر از 2.5 میل دارد . تحت این شرایط و جاییکه نسبت تنش تعیین شده در شکل 323.2.2B از 0.3 تجاوز نکند ،حداقل دمای طراحی نباید کمتر از منهای 48 درجه یا حداقل دمای متریال در جدول A1 باشد.

متریال A106 گرید B با ضخامت 18.26 میل طبق پاراگراف 323.2.2b و رجوع به جدول A1 در منحنی B قرار میگیرد.اگرحداقل دمای طراحی منهای 20 درجه سانتیگراد باشد بنابراین طبق شکل 323.2.2A ، نقطه برخورد ضخامت و دما زیر منحنی B قرار میگیرد و در نتیجه آزمون ضربه Base metal لازم است حال اگر دمای طراحی منهای 5 درجه سانتیگراد باشد نقطه برخورد ضخامت و دما بالای منحنی B است و این آزمون برای Base metal لازم نیست.

323.2.2(b) For carbon steels with a letter designation in the Min. Temp. column of Table A-1, the minimum temperature is defined by the applicable curve and Notes in Fig. 323.2.2A. If a design minimum temperature–thickness combination is on or above the curve, impact testing is not required.

طبق پاراگراف 323.2.2b برای فولادهای کربنی که با نشان min temp در ستونی با همین نام در جدول A1 ، حداقل دما ، توسط منحنی قابل اجرا و یادداشت های شکل 323.2.2A تعریف شده ، اگر ترکیب حداقل دمای طراحی -ضخامت ( منظور نقطه برخورد خطوطی که شما بصورت افقی از آکس دما و عمودی روبه بالا از آکس ضخامت روی شکل رسم می کنید ) روی یا بالای منحنی باشد نیازی به آزمون ضربه نیست البته حتما نوت 3 و 5 از جدول 323.2.2 مد نظر قرار گیرد.

جدول 323.2.2 در بالاتر قسمت A-3a برای متریال کربن ستون A را برای Base metal ببینید نوشته لازم نیست (ستون A : برای دماهایی که در یا بالای دمای مشخص شده در ستون min temp جدول A1 باشد ) برای weld و haz میشود A-3b همین ستون A در جدول گفته رسوب های فلز جوش بایستی مورد آزمون ضربه قرار گیرنداگر حداقل دمای طراحی کوچکتر از منهای 29 درجه سانتیگراد باشد غیر از آنچه در نوت 3 و 5 شرط شده و غیر از مواردی : برای متریال هایی که برای منحنی C و D شکل 323.2.2A ( شکل منحنی ها ) ذکر شده اند جایی که مواد مصرفی جوشکاری مرتبط توسط آزمون ضربه در حداقل دمای طراحی یا پائین تر طبق مشخصات قابل اجرای AWS تائید شده اند ، آزمون اضافه لازم نیست.

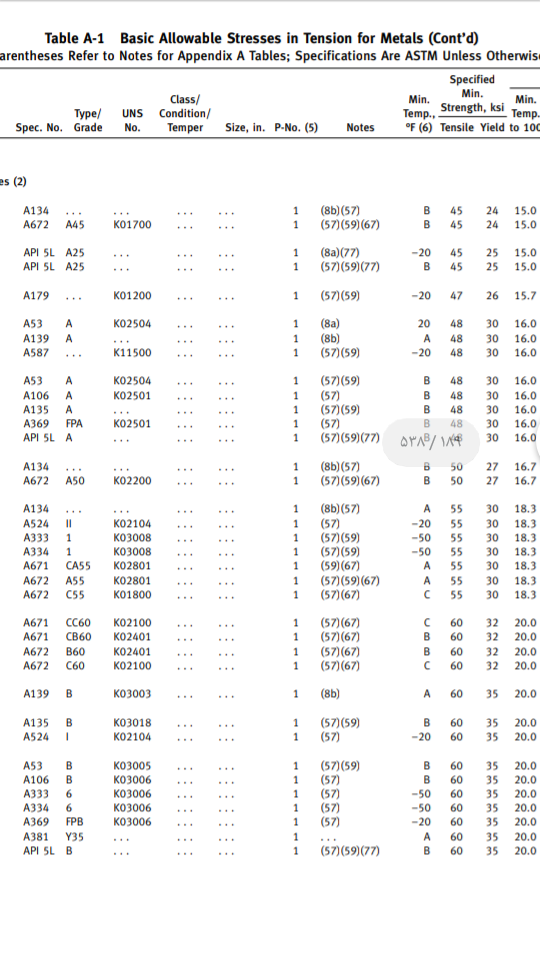

جدول A-1 از استاندارد ASME B31.3 از ستون min temp می توانید دریابید که متریال در کدام قسمت از منحنی شکل 323.2.2A قرار میگیرد. برای بعضی حداقل دما داده یعنی اگر دمای ما کمتر از آن باشد نیاز به تست ضربه است ( فرضا دما 50- است در ستون min temp برای متریال ولی دمای سرویس 55- است ) و برای یکسری خودش A تا D مشخص کرده فرضا متریال کربن A672 با PNO1 و گرید C55 طبق ستون min temp در منحنی C قرار می گیرد و برای دانستن اینکه لازم دارد یا نه به منحنی مراجعه و با توجه به ضخامت در می یابیم که لازم دارد یا خیر

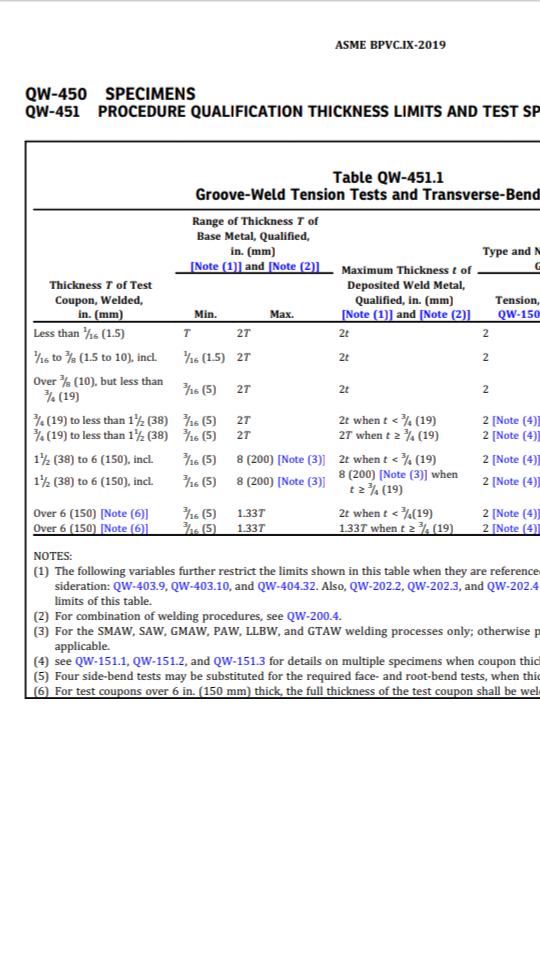

محدوده ضخامت در Asme B31.3 و IX زمانیکه آزمون ضربه نیاز است

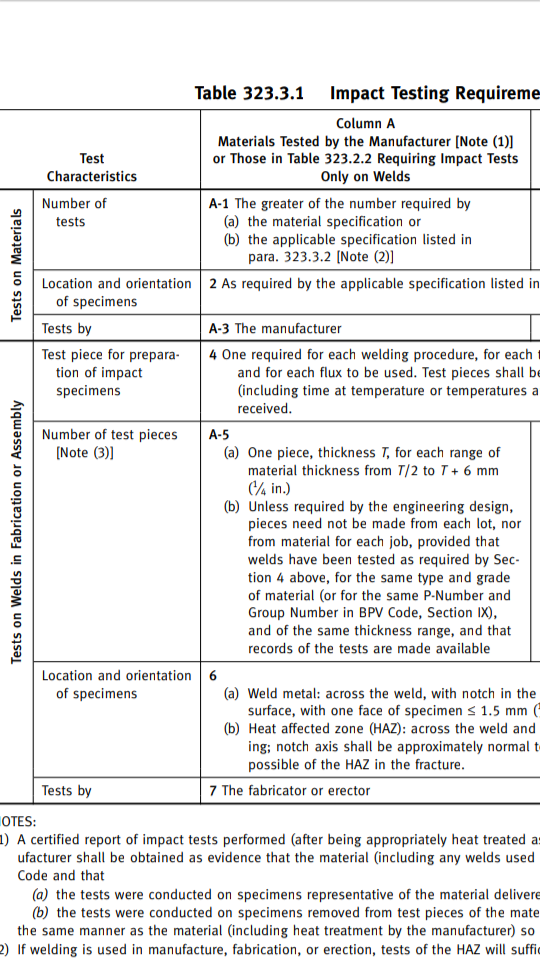

برای مشخص کردن محدوده ضخامت تست کوپن نیازمند آزمون ضربه طبق کد ، بالاخره به ASME SECTION IX مراجعه کنیم یا جدول 323.3.1 باکس A-5 استاندارد ASME B31.3 ؟

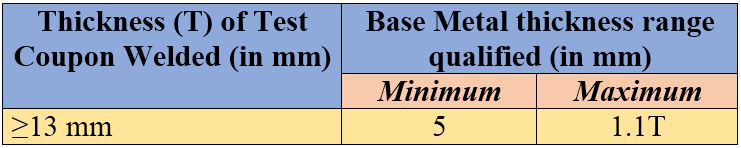

طبق Asme سکشن 9 یا ix :

حداقل ضخامت مورد نیاز فلز پایه T زمانیکه toughness testing لازم است ضخامت تست کوپن است یا 16 میل هر کدام کمتر باشد . حال اگر T تست کوپن کمتر از 6 میل باشد حداقل ضخامت مورد تائید 1/2T است و همانطور که می بینید در اینجا حداکثر ضخامت قید نشده .

QW-403.6 The minimum base metal thickness quali-

fied is the thickness of the test coupon T or 5/8 in.(16 mm), whichever is less. However, where T is 1/4 in.(6 mm) or less, the minimum thickness qualified is 1/2T.This variable does not apply when a WPS is qualified with a PWHT above the upper transformation temperature or when an austenitic or P-No. 10H material is solution annealed after welding.

در Asme B31.3 جدول 323.3.1 را ملاحظه نمائید

حداقل و حداکثر محدوده ضخامت مورد تائید برای مورد بالا چیست ؟

با توجه باینکه طبق کد نیاز به تست ضربه دارد چنانچه به QW-403.6 استاندارد ASME سکشن 9 مراجعه کنید حداقل ضخامت فلز پایه مورد تائید ( چون ضخامت کمتر از 6 میل است ) میشود نصف ضخامت تست کوپن یعنی 1.88mm و حداکثری گفته نشده مراجعه به جدول QW-451.1.1 حداکثر میشود 2T یا 7.52mm

اگر به ASME B31.3 و جدول 323.3.1 مراجعه کنید محدوده ضخامت در صورتیکه نیاز به آزمون ضربه باشد میشود نصف ضخامت تست کوپن تا ضخامت تست کوپن باضافه 6 میل یعنی محدوده بین 1.88mm تا 9.76mm

سوال در interpretation no.15 :

Question: In accordance with ASME B31.3-1996 Edition, when qualifying welding procedures which require impact testing, is the thickness range qualified to T/2 to T + 1/4. in. rather than the range given in ASME Section IX, QW-403.1O?

براساس Asme B31.3 ویرایش 1996 ، هنگام تائید روش جوشکاری ( PQR ) که آزمون ضربه نیاز دارد آیا محدوده ضخامت مورد تائید بین T/2 تا T + 6 mm است بجای محدوده داده شده در QW-403.10؟

Reply: Yes, provided the criteria and thickness limits specified in ASME Section IX, para. QW-403.10 are not exceeded. See ASME B31.3, Table 323.3.1, box A-5.

بله ، به شرط اینکه از معیارها و محدودیت ضخامت در پاراگراف QW-403.10 تجاوز ننماید . جدول 323.3.1 باکس A5 را ملاحظه نمائید.

QW-403.10: برای حالت جوشکاری انتقال کوتاه گاز در روش جوشکاری GMAW زمانی که ضخامت نمونه تست کمتر از 13mm است .بالاترین ضخامتی که جوشکار می تواند کار کند برابر با 1.1 برابر ضخامت نمونه تست است. برای ضخامتهای بیشتر از 13mm طبق QW-451.1 و QW-451.2 انجام شود.

در نتیجه چون فرآیند جوشکاری GMAW نیست محدوده ضخامت برای PQR مورد نیاز آزمون ضربه با ضخامت 3.76 میل طبق ASME B31.3 جدول 323.3.1 باکس A5 بین 1.88mm تا 9.76mm است.

مثال دیگر :

Design code – ASME B31.3, Welding Code- ASME BPV SEC IX

Material used during PQR - ASTM A 333Gr6 (P No.1 Gr. 1) To ASTM A 350-LF2 (P No.1 Gr. 2)

Thickness of test coupon – 23.8mm

Process – GTAW+SMAW

PWHT – Yes (600⁰C± 10⁰C)

Weld coupon Impact Tested – Yes

در بالا ضخامت تست کوپن 23.8 داده شده و نیاز به آزمون ضربه دارد در نتیجه با مراجعه به QW-403.6 محدوده ضخامت بین 16mm تا 47.6 mm است ولی طبق جدول 323.3.1 باکس A-5 محدوده ضخامت 11.9mm تا 29.8mm است.

You can use this PQR for base metal thickness 16 to 47.6mm, however for the range falling outside B31.3 limits (i.e. 11.9 – 29.8mm), additional PTC shall be tested for CVN impact.

PTC: PRODUCTION TEST COUPON

QW-403.9 : thk any weld pass >=13

QW-403.12 A change from a base metal listed under one P‐Number of Table QW/QB-422 to a base metal listed under another PNumber. When joints are made between two base metals that have different P‐Numbers, requalification is required even though the two base metals have been independently qualified using the same procedure. When the melt‐in technique is used for joining P‐No. 1,P‐No. 3, P‐No. 4, and P‐No. 5A, a procedure qualification test with one P‐Number metal shall also qualify for that P‐Number metal welded to each of the lower P‐Number metals, but not vice versa

QW-403.12: زمانی که دو فلز با P NO متفاوت به هم جوش می شوند. حتی اگر تست تایید کیفیت برای هرکدام از دو فلز به تنهایی انجام شده باشد . تایید تست برای جوشکاری دو فلز به هم نیاز به انجام تستهای کیفیت دارد .

البته فلزلتی با P NO 1 , 3 ,4 ,5A از این قانون مستثنی هستند.( به عنوان مثال تستهای تایید کیفیت که برای جوشکاری P NO 5A به P NO 5A تهیه می شوند . جوشکاری P NO 1 به P NO 5A را نیز پوشش می دهد . ولی برعکس آن درست نمی باشد.)

Interpretation: IX-07-09

Subject: QW-401.3 and QW-403.6, Thickness Range Qualified for Impact Testing (2007 Edition)

Date Issued: May 1, 2008

File No: 08-576

یک PQR یا روش جوشکاری از تست کوپن با ضخامت 25 میل تهیه شده به همراه تست خمش و تنش . PQR دیگری روی ورق 6 میل انجام شده با آزمون ضربه فقط . تمام متغیرهای اساسی و تکمیلی اساسی به جز ضخامت تست کوپن ثابت باقی ماندند.

سوال : PQRs بالا می تواند برای ساپورت WPS برای متریال نیازمند toughbess با محدوده ضخامت مورد تائید 5 تا 50 میل استفاده شود؟

جواب : بلی

Interpretation: IX-89-100

Subject:

Date Issued: January 2, 1991

Section IX, QW-202'2 and QW-451

File: BC90-663

جواب بلی

طبق ASME سکشن 9 :

همانطور که در بالا اشاره شده دو PQR داریم یکی با ضخامت تست کوپن 1.5 اینچ بدون notch toughness که طبق جدول QW-451.1 محدوده ضخامت مورد تائید برای تست کوپن می شود 5 تا 200 میلیمتر ... و دومین PQR که با toughness تائید شده و در ضخامت 4.7 یا تقریبا 5 میل و طبق QW-403.6 ضخامت مورد تائید زمانیکه آزمون ضربه نیاز باشد اگر T تست کوپن کمتر از 6 میل باشد میشود T/2 و حداکثر ضخامت در اینجا گفته نشده.

ضخامت مورد تائید برای Base Metal و Deposited weld در جدول QW-451.1 اشاره شده.

جواب : بلی

T/2 to T+1/4=1/2÷2 to 1/2+1/4=1/4" to 3/4"

A420-WPL6 is a normalized grade of carbon steel that has been Charpy Impact tested at -50 degree F for use in low temperature service.(-45.6C)

Impact test :

Subject: ASME B31.3-2008, Para. 323.2.2, Reference to Table A-1

Date Issued: April 23, 2010

File: 10-702

Question (1): When a welding procedure specification (WPS) has been qualified, including impact testing, for an austenitic stainless steel plate that has a design minimum temperature below the minimum temperature given in Table A-1, does the Code require production welds to be impact tested?

زمانیکه PQR شامل آزمون ضربه ، برای یک ورق فولادی ضدزنگ آستنیتی دارای حداقل دمای طراحی زیر حداقل دمای جدول A1 استاندارد B31.3 مورد صلاحیت قرار گرفته شود، آیا کد الزامی می بیند که برای جوش تولیدی آزمون ضربه انجام شود؟

Reply (1): No.

جواب : خیر

Question (2): When a welding procedure specification (WPS) has been qualified, including impact testing, for an austenitic stainless steel plate that has a design minimum temperature below the minimum temperature given in Table A-1, does the Code require the plate material to be impact tested?

سوال بالا برای متریال آزمون ضربه نیاز است ؟

Reply (2): Yes.

جواب : بلی

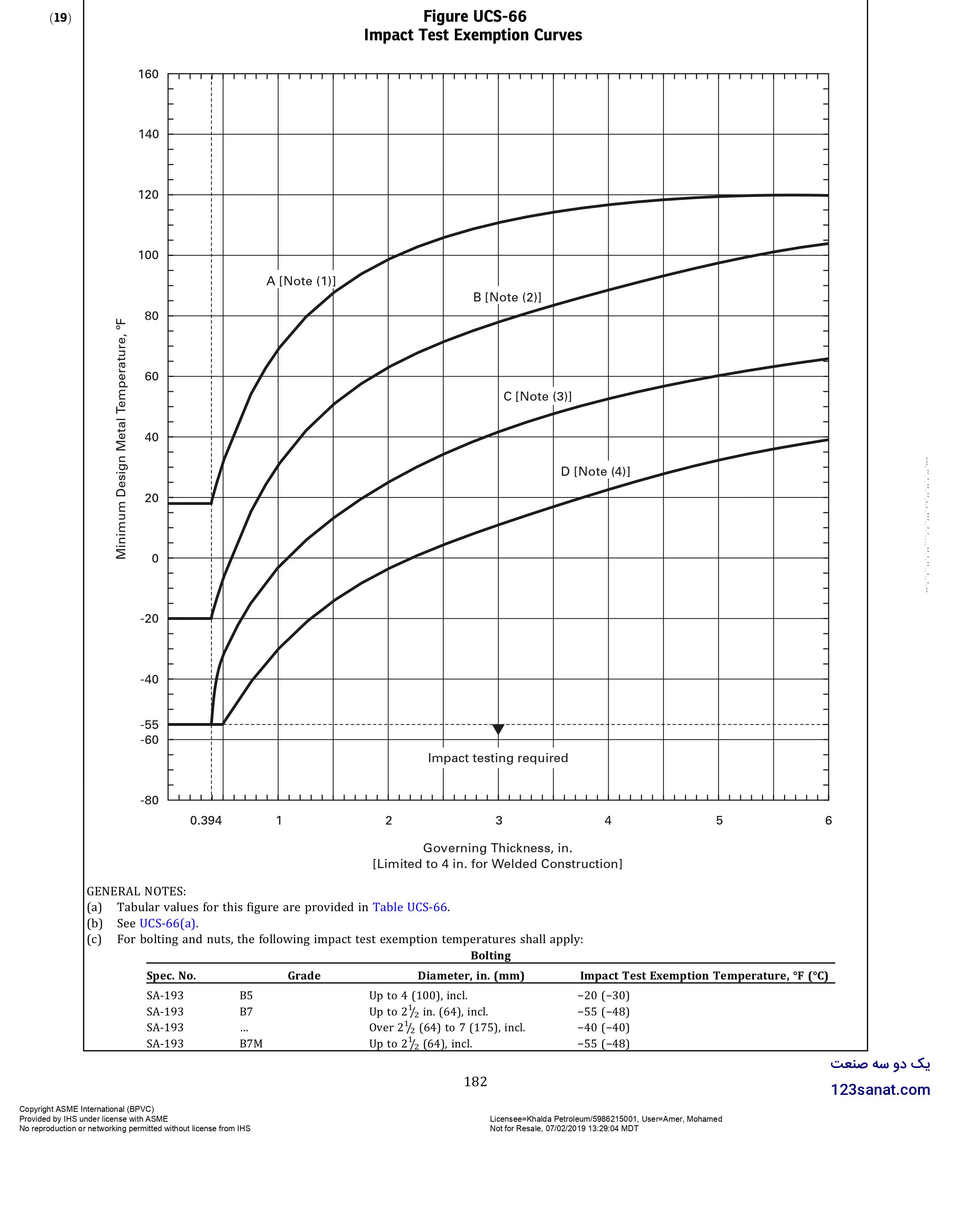

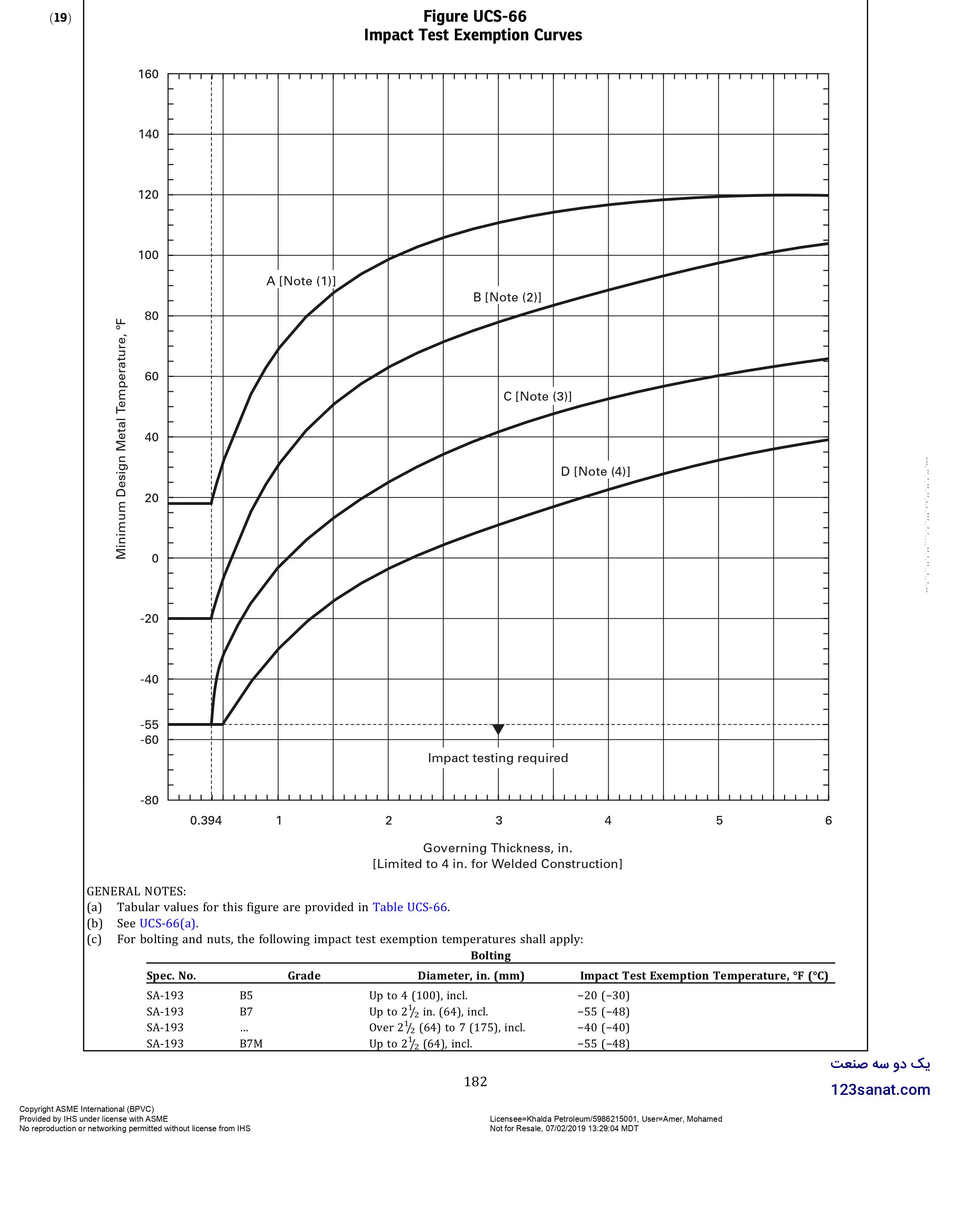

معافیت از آزمون ضربه Asme سکشن 8 بخش 1

معافیت از آزمون ضربه طبق Asme سکشن 8 بخش یک برای ضخامت 0.394 اینچ ( 10mm) یا کمتر است برای بالای 0.394 اینچ بستگی به حداقل دمای طراحی فلز یا MDMT دارد.

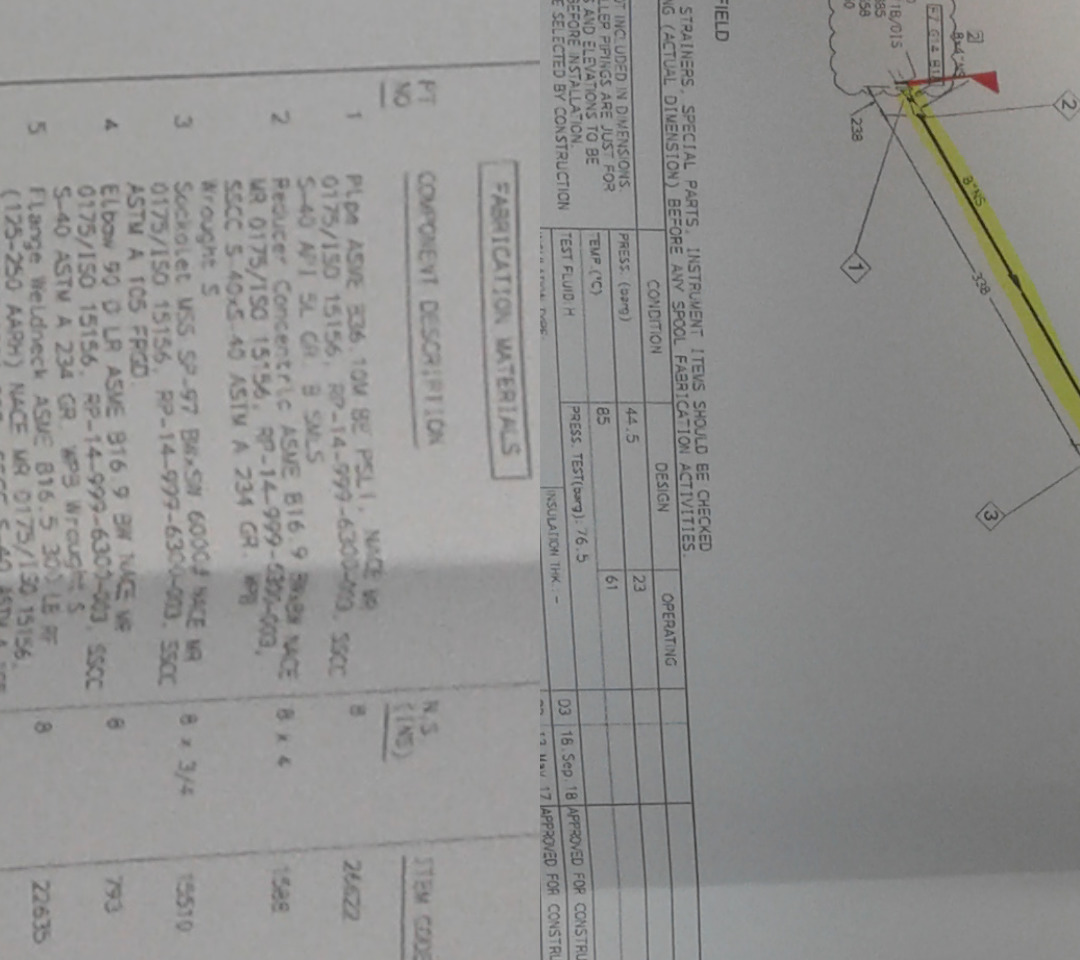

محاسبه ضخامت لوله طبق B31.3

داده ها :

Material : API 5L NACE

Dsign Pressure : 44.5 bar ( 645 psi )

در آیزو سایز 8 اینچ استفاده شده ، حداقل ضخامت چقدر باید باشد با در نظر گرفتن corrosion allowance 3 mm و تلورانس ضخامت 12.5% ؟

t =PD/(2 × S × E × W - 2 × 0.4 × Y)+C

ضریب y با توجه به دما متغیر است و نوع فلز E و W هم یک در نظر گرفته شده در جداول B31.3 می توانید بیابید ، E همان joint efficiency است

تنش مجاز برای API 5L GR.B از جدول A1M (متریک است ) همین استاندارد اخذشده با توجه به دمای طراحی 85 درجه در آیزو و رجوع به جدول مربوطه در صفحه 217 ردیف 36 سال 2014 ... عدد 138 مگاپاسکال یا 138×145 و مسا وی 20000PSI داده شده و در فرمول زیر قرار گرفته ( S )

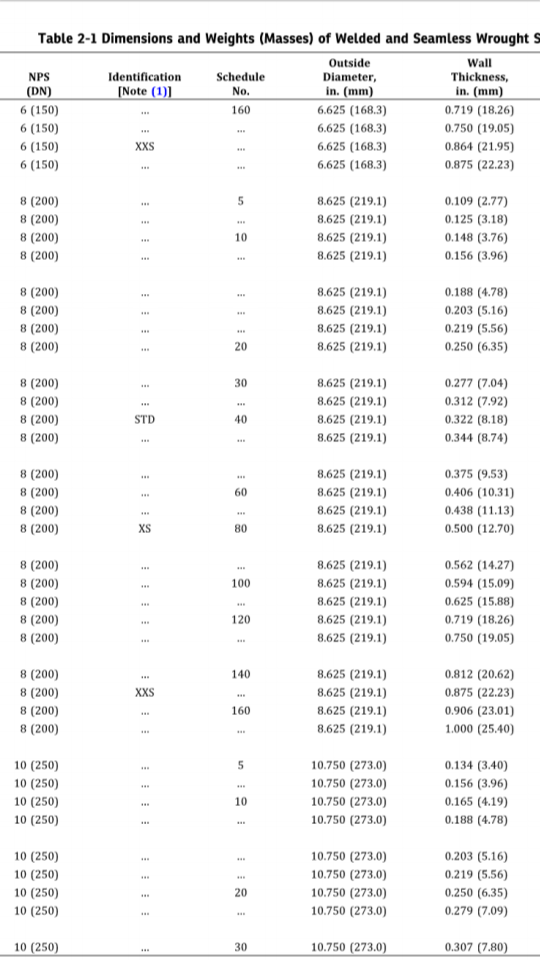

6.579÷(1−12.5%)=7.52mm

مراجعه به استاندارد B36.10 و جستجو برای بدست آوردن ضخامت مناسب که بالاتر از این انتخاب شود و ستون sch چک گردد که به Sch40 خواهیم رسید.

Note (6) : page 155 B31.3 2014

*The minimum temperature shown is that design minimum temperature for which the material is normally suitable without impact testing other than that required by the material specification. However, the use of a material at a design minimum temperature below −29°C (−20°F) is established by rules elsewhere in this Code, including para.323.2.2(a) and other impact test requirements. For carbon steels with a letter designation in the Min. Temp. column,see para. 323.2.2(b) and the applicable curve and Notes in Fig. 323.2.2A.

مثال: دیوار مخزن برای ملاحظات مکانیکی نیاز به ضخامت دیواره 5 میلی متری دارد. طراح تعیین کرده است که نرخ خوردگی 0.4 میلی متر در سال و عمر مورد انتظار مخزن 10 سال خواهد بود. مقدار مجاز خوردگی کل نرخ خوردگی در سال (0.4 میلی متر x 10 سال = 4 میلی متر). میزان خوردگی به عنوان یک ملاحظات ایمنی دو برابر شده و به 8 میلی متر می رسد.

حداقل مقادیر مورد نیاز آزمون ضربه Charpy V - Notch impact در B31.3

Minimum Required Charpy V-Notch Impact Values

غیر از bolting ( پیچ و مهره ) حداقل انرژی مورد نیاز قابل اجرا برای فولادهای کربنی و کم آلیاژ با حداقل استحکام کششی 95000psi در جدول 323.3.5 نمایش داده شده. ( بایستی طبق جدول باشد !!! )

در این جدول برای فولاد کربنی و کم آلیاژ با حداقل استحکام کششی 65000 psi و کمتر مقادیر انرژی برای میانگین 3 نمونه یا برای حداقل یک نمونه جهت فولادهای کاملا دی اکسید شده به ترتیب 18 و 14 ژول و برای غیر از فولادهای کاملا دی اکسید شده به ترتیب 14 و 10 ژول بیان شده.

برای حداقل استحکام کششی یا Tensile بالاتر از 65000 تا 70000 حداقل انرژی طبق بالا به ترتیب 20 ، 16 و 18 ، 14 ... برای کمتر از 95000 psi حداقل 27 برای انرژی میانگین 3 نمونه و 20 برای حداقل یک نمونه.

یادداشت ها :

1-برای آزمون های مجدد مجاز به 323.3.5d مراجعه شود.

2-مقادیر انرژی در این جدول برای نمونه های سایز استاندارد هستند طبق UG-84 سایز 10 × 10 بود . برای نمونه های ساب سایز ، این مقادیر بایستی ضرب در نسبت عرض واقعی نمونه به 10mm یا 0.394 اینچ ( سایز نمونه کامل ).

پس در جدول مینیمم مقدار انرژی را برای FULL SIZE که 10 × 10 است ذکرشده و برای SUB SIZE نیز ضریب باید در نظر گرفت و در هر مقدار بدست آمده ضرب کرد.

323.3.5d :

1-برای شرط انرژی جذب شده . زمانیکه میانگین مقدار 3 نمونه برابر یا بیشتر از حداقل مقدار مجاز برای یک نمونه تکی باشد و مقدار برای بیشتر از یک قطعه زیر مقدار میانگین مورد نیاز باشد یا وقتی که مقدار برای یک قطعه زیر حداقل مقدار مجاز برای یک قطعه تکی باشد آزمون مجدد سه نمونه اضافی باید مهیا گردد.مقدار هر کدام از این نمونه های آزمون مجدد بایستی برابر یا بیشتر از مقدار میانگین مورد نیاز باشد.

پس آزمون مجدد 3 سه نمونه اضافی برای متریال های باحداقل Tensile زیر 95000 در این 3 مورد است :

1-مقدار مینگین 3 نمونه برابر یا فراتر از حداقل مقدار مجاز برای یک نمونه تکی باشد

2-مقدار برای بیشتر از یک قطعه زیر مقدار میانگین مورد نیازباشد

3-مقدار برای یک قطعه زیر حداقل مجاز برای قطعه تکی باشد

حال به عقب تر بر می گردیم در 323.3.3 سایز استاندارد بیان شده است.

323.3.3 : نمونه های آزمون

هر مجموعه آزمون ضربه بایستی شامل 3 نمونه میله ای باشد.تمام آزمون های ضربه بایستی با استفاده از سایز استاندارد که 10 × 10یا 0.394 اینچ است و FULL SIZE گفته می شود انجام گردد.( مقطع مربعی شکل ) جز زمانیکه شکل یا ضخامت متریال مجاز نیست.آزمون ضربه شارپی می تواند روی نمونه ها با ضخامت کامل متریال انجام پذیرد که می تواند برای برداشتن سطح ناهموار ماشین کاری شود. جایگزین : چنین متریالی می تواند به ضخامتی کاهش یابد تا بزرگترین نمونه ساب سایز شارپی ممکن را تولید کند.جدول 323.3.4 را مشاهده نمائید.

323.3.4 دماهای آزمون

برای تمام آزمون های ضربه شارپی شرط دمای تست در پاراگراف 323.3.4a یا b بایستی رعایت گردد.همچنین انبرهای دستی باید برای مدت زمان کافی تا رسیدن به دمای آزمایش خنک شوند.

(a) برای متریال هایی با ضخامت مساوی و بیشتر از 0.394 اینچ ( 10mm) در جائیکه بزرگترین نمونه Charpy V-notch قابل دستیابی دارای شکاف حداقل 8 میل باشد ، آرمایش با استفاده از چنین نمونه ای باید در دمایی که بالاتر ازحداقل دمای طراحی نباشد انجام گیرد.در مواردیکه عرض بزرگترین نمونه ممکن در امتداد شکاف کمتر از 8 میل است آزمایش باید در دمایی کمتر از دمای حداقل طراحی با مقدار نشان داده شده در جدول 323.3.4 برای عرض آن نمونه انجام شود.

(b) برای متریال با ضخامت کمتر از 10 میلی متر (0.394 اینچ). در جایی که بزرگترین نمونه charpy V-Notch دارای عرض حداقل %80 ضخامت متریال در امتداد شکاف باشد، آزمایش چنین نمونهای باید در دمایی که بالاتر از دمای حداقل طراحی نباشد انجام شود. در مواردی که بزرگترین نمونه آزمایشی ممکن دارای عرض در امتداد شکاف کمتر از %80 ضخامت ماده باشد، آزمایش باید در دمایی کمتر از دمای حداقل طراحی به میزانی برابر با اختلاف انجام شود (مراجعه به جدول 323.3.4). ) بین کاهش دمای مرتبط با ضخامت واقعی متریال و کاهش دمای مرتبط با عرض نمونه Charpy که بصورت واقعی آزمایش شده .

سوال

1-حداقل دمای طراحی برای لوله ساخته شده در A516 Gr55 حاوی گاز مایع نفتی با فشار 150 psig و ضخامت 30 میلی متر چقدر است؟

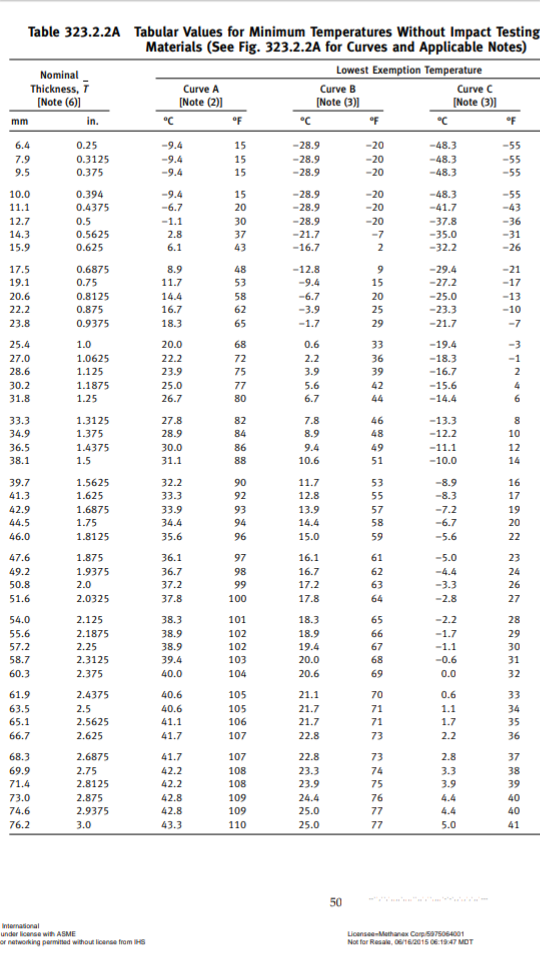

مراجعه به جدول 323.3.2A منحنی C برای ضخامت 30 میل برابر با منهای 15.6 درجه

2-اگر متریال دارای تنش طراحی 160 PSIG و فشار داخلی 64 psig تولید کندچه کاهش دمایی در حداقل دمای طراحی بدون نیاز به آزمون ضربه متریال می تواند صورت پذیرد؟

Ratio=Pressure Stress / Allowable Stress

مراجعه به 323.3.2B و استفاده از فرمول ratio = 64/160 = 0.4 که کاهش دمای 60 درجه را نمایش می دهد

3- حداقل مقدار مورد نیاز آزمون ضربه برای لوله فولادی کاملا دی اکسید شده API 5L GR.B چیست؟

مراجعه به جدول A-1 و بررسی استحکام که 60000 PSI را می دهد و جستجو در جدول 323.3.5 که حداقل مقدار را 14 ژول نشان می دهد.

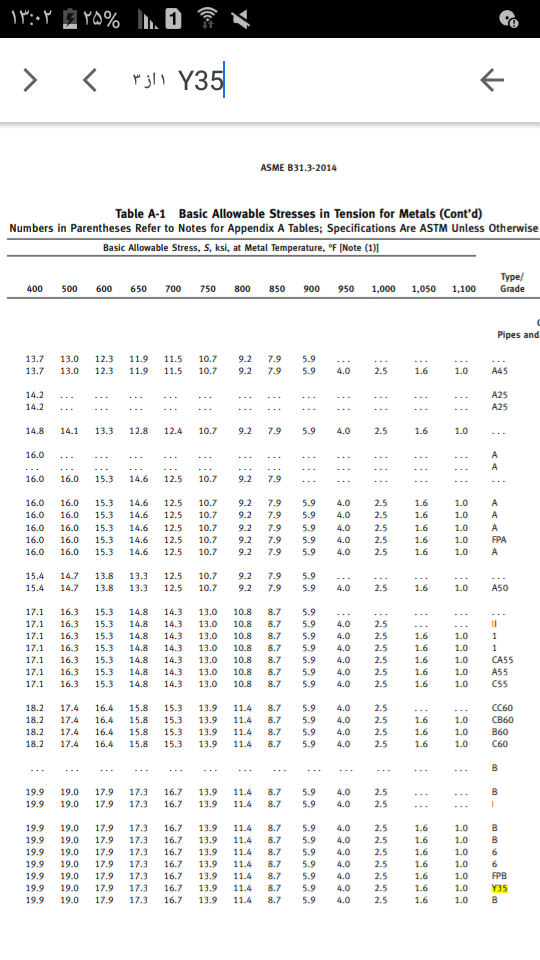

4-لوله A381 Y35 با ضخامت 1 اینچ در سیستم کاری 150 PSIG نصب شده.لوله جایگزین درخواست شده و مشابه متریال قبلی خواهد بود برون نرمالایز ، کوئنچ یا تمپر کردن .اگر حداقل دمای طراحی 400 درجه فارنهایت باشد و فشار 10000PSI در چه دمایی این متریال می تواند بدون آزمون ضربه کار کند.

با توجه به اینکه نرمالایز نشده طبق شکل 323.2.2A در منحنی A قرار میگیرد داریم 68 درجه که دقیقا روی منحنی است و تست ضربه نیاز دارد ... با مراجعه به 323.2.2B نسبت را بدست آورید ( با توجه به STRESS VALUE در جدول A1 ) . تنش مجاز در جدول A1 برای این متریال در دمای ۴۰۰ درجه 19.9KSI یا 19900 PSI است که از RATIO استفاده می کنیم 10000/19900 که ضریب 0.5 بدست می آید به شکل 323.2.2B می رویم از آکس عمودی که RATIO ها را نشان می دهد از مقدار 0.5 خط افقی می کشیم جایی که منحنی را قطع می کند ، میشود دمای کاهش ، بالا و پائین آن نقطه را اگر خطی عمود بر آکس افقی ( نمایش دماها ) بکشیم در بالا عدد 61 درجه فارنهایت بدست می آید ( یا در پائین به سانتیگراد ) سپس 61 را از 68 کم می کنیم میشود 7 درجه F پس MDMT=7F

تنش مجاز برای A381 Y35 در دمای 400 F در تصویر زیر نشان داده شده.

فرض کنید لوله ای با MDMT منهای 20 درجه سانتیگراد دارید با ضخامت 15 میل و در منحنی B قرار گرفته .طبق شکل 323.2.2a از B31.3 حداقل دمای طراحی بدون نیاز به تست ضربه تقریبا منهای 16 درجه C است که بالاتر از MDMT است .بنابراین باید برای تائید متریال یک آزمون ضربه در دمای منهای 20 درحه C انجام دهیم ، مگر اینکه متریال دیگری را انتخاب نمائیم با پایین ترین دمای طراحی ( متعلق به منحنی C یا D برای وضعیت مشابه ، اگر شما متریال دیگری که به منحنی C تعلق دارد انتخاب کنید ، حداقل دمای طراحی برای همان ضخامت 15 میل بایستی حدود منهای 33 درجه C که پائین تر از MDMT منهای 20 درجه C است باشد.از این رو انتخاب درستی کردید برای عدم انجام تست ضربه یا معافیت از آن .

برای تعیین منحنی مرتبط با هر متریال نوت های شکل 323.2.2A مطالعه شود همچنین از جدول 1 استاندارد B31.3 ستونی را پیدا خواهید کرد با عنوان min temp

برای متریال A350-LF2 حداقل دما در جدول بالا منهای ۵۰ درجه F (منهای 46 درجه C ) قید شده.

C=(F-32)×(5÷9)

C=(-50-32)×(5÷9)=-45.55~46 درجه سانتیگراد

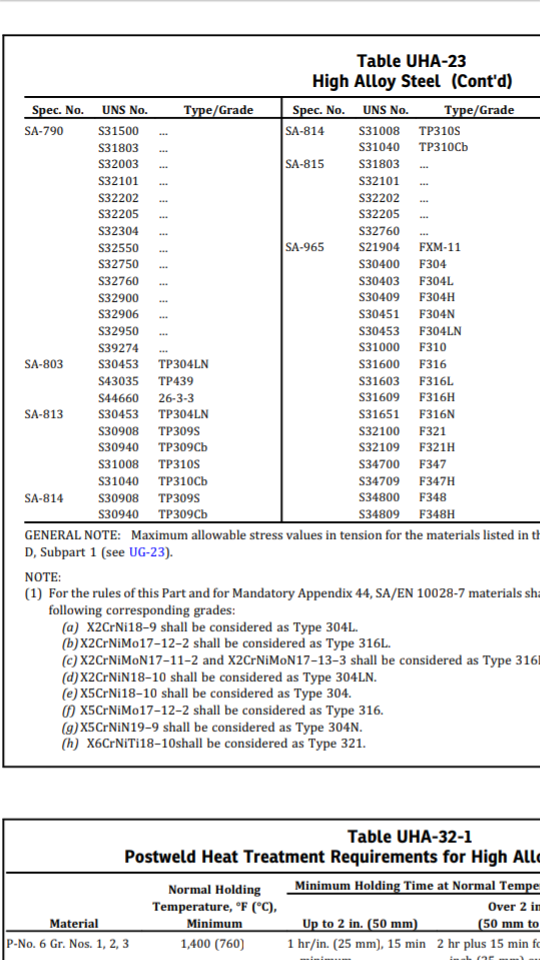

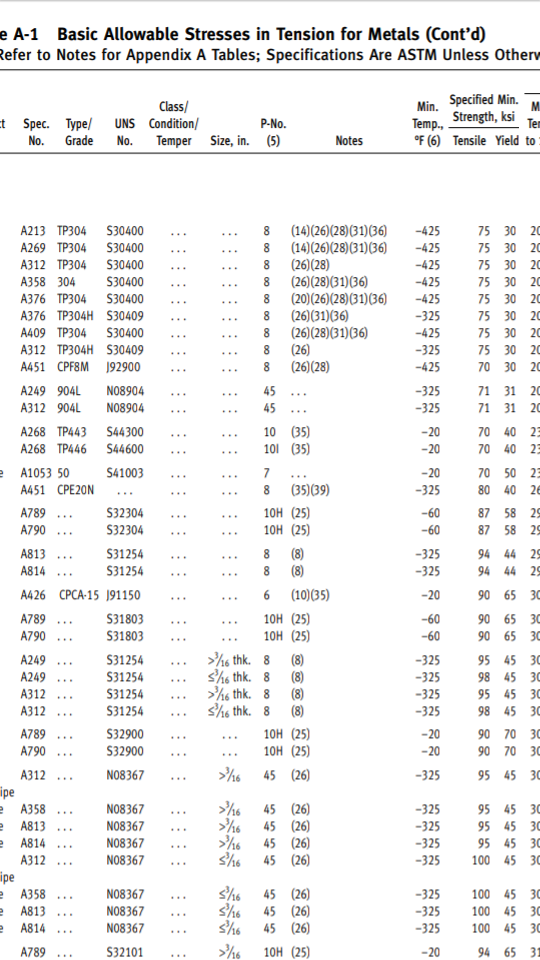

در زیر حداقل دما ی متریل استنلس سوپر دوپلکس UNS31803 منهای 60 درجه فارنهایت ( منهای 51 درجه سانتیگراد ) درج شده که تست ضربه در این دما صورت خواهد گرفت البته به کد پروژه هم باید رجوع کرد فرضا اگر گفته باشد باید در منهای 60 درجه سانتیگراد انجام شود در این دما الزامی است. ( البته با سایز نمونه های حاصله هم بستگی دارد )

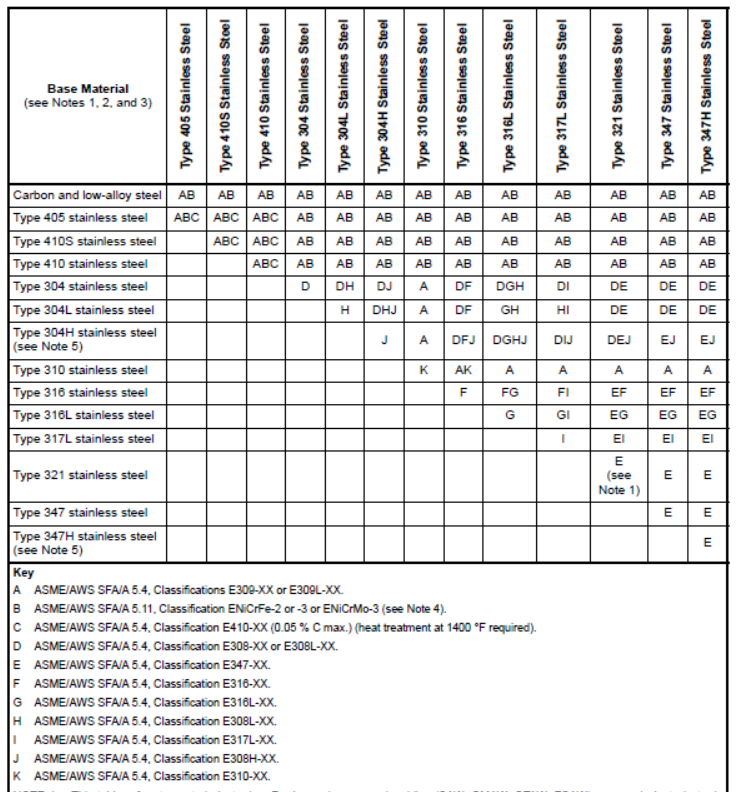

ASME SECTION ii PART C

A790 ( Duplex Stainless steel ) Electrod

UCS-67 در ASME سکشن 8 برای متریال کربن pno1

روش های آزمون ضربه جوشکاری

به استثنای مواردی که در UG-20f ، UCS-66 و UCS-68 معاف شده اند روش جوشکاری مورد تائید باید شامل تست ضربه باشد از فلز جوش و مناطق HAZ طبق UG-84 زمانیکه طبق مقررات باشد.حداقل دمای طراحی فلز یا MDMT مورد استفاده در زیر بایدیا MDMT استامپ شده روی NAMEPLATE باشد یا دمای معاف جزء جوش شده قبل از اعمال کاهش دما مجاز طبق UCS-66b یا UCS-68c باشد.

(a) جوش هایی که توسط فیلر متال ایجاد شده بایستی رسوب داده شوند با استفاده از روش های جوشکاری مورد تائید با تست ضربه بر اساس UG-84 در صورتیکه موارد زیر بکار برده یا اعمال گردد.

(1) وقتی هرکدام از فلزات پایه طبق قوانین این بخش باید مورد آزمون ضربه قرار گیرد یا

(2) زمانیکه ضخامت هر پاس جوش بصورت جداگانه از 13 میل بیشتر شده و حداقل دمای طراحی فلز یا MDMT سردتر از 21 درجه سانتیگراد باشد.( منظور زیر 21 درجه باشد ) یا

(3) زمانیکه اتصال فلزهای پایه معاف از تست ضربه توسط UCS-66 یا شکل UCS-66 ، منحنی C یا D و MDMT سردتر از منهای 29 درجه سانتیگراد اما سردتر از منفی 48 درجه سانتیگراد نباشد.تائید پروسه جوشکاری با آزمون ضربه زمانیکه ضخامت هیچ پاس جوشکاری بطور جداگانه در prosuction بیشتر از 6 میل نباشد ؛ و هر گرما یا مقداری از فیلر متال یا ترکیبی از گرما یا مقداری از فیلر متال و دسته ای از فلاکس توسط سازنده آنها از طریق آزمون ضربه بر اساس مشخصات SFA قابل اجرا در دمایی که گرمتر از MDMT نیست طبقه بندی شده است.آزمایش های اضافی فراتر از محدوده SFA ممکن است توسط سازنده فیلر متال یا فلاکس انجام شود تا طبقه بندی آنهابرای دامنه وسیع تری از دماها گسترش یابد ؛ یا

(4) هنگامیکه اتصال فلزات پایه از تست ضربه توسط UCS66g معاف است و حداقل دمای طراحی فلز یا MDMT سردتر از منهای 48 درجه سانتیگراد است.

UCS66g ... متریال تولید شده و مورد آزمون ضربه قرار گرفته طبق الزامات مشخصات لیست شده در شکل UG-84.1 , یادداشت عمومی c , معاف هستند از آزمون ضربه بواسطه ی قوانین این بخش در حداقل دمای طراحی فلز که از 3 درجه سانتیگراد سردتر از دمای تست مورد نیاز توسط SPEC بیشتر نیست.

UCS66j .... زمانیکه فلز پایه از آزمون ضربه معاف است بواسطه ی g بالا یا شکل UCS-66 ، منحنی C یا منحنی D ، منهای 29 درجه سانتیگراد سردترین MDMT ، است که باید اختصاص داده شود به اجزاء جوش شده ای که الزامات UCS-67a3 را برآورده نمی کنند.

SA 516 Gr.70 with 0.75 inch thickness you will be exempted from ASME impact test requirement. Your thickness, in this example, is 0.75 of an inch, and is listed in curve D which is up to 1 inch, you are exempted by this clause.

SA-516 GR.70 با ضخامت 0.75 اینچ یا 19.05 میل معاف خواهید شد از الزامات آزمون ضربه کد ASME ، ضخامت در این مثال 0.75 اینچ است و همانطور که در منحنی D لیست شده تا ضخامت یک اینچ از تست ضربه معاف است.

NACE RP0472 برای فقط PNO یک

این استاندارد فقط فولادهای کربنی Pno1 Gr 1 or 2 را پوشش می دهد که می تواند در Asme سکش 9 برای مخازن تحت فشار و Asme/Ansi B31.3 برای لوله های فرآیندی یا استاندارد Api 620 و Api 520 برای تانک پیدا شود.فولادهای با حداقل استحکام کششی یا Tensile مشخص شده بیش از 480 مگا پاسکال یا 70000 پوند بر اینچ مربع را شامل نمی شود.سایر موارد ممکن است در برابر ترک خوردگی آسیب پذیر باشند، اما این متریال خارج از محدوده این استاندارد هستند.

در جدول یک مواردی گفته شده که می توان متریال را از Pwht معاف کرد البته برای فقط Pno های یک مورد موضوع این استاندارد. برای خطوط WET H2S به ستون مراقبت از ترک خوردگی یا روش کنترل سختی و ستون محدودیت سختی یا HARDNES جزء Weld deposit و Haz مراجعه کنید ، برای سرویس های Amine و Caustic تنش زدائی الزامی است .

در منطقه weld deposit استفاده از معافیت جوشکاری / ترکیبات فلز پر کننده که تست سختی نیاز ندارد و تست سختی از جوش های تولیدی که سختی 200 HBW داشته باشند

پس در منطقه HAZ اگر در جریان PQR پبش گرم 93 درجه سانتیگراد برای جوش های کوچک مثل Attachment ها رعایت شده باشد و چک شود hardness هم زیر 248 باشد PWHT نیازی نیست و می توان صرفنظر کرد.

فولاد کربن جوش شده بسیار مقاوم به SSC یا ترک تنش سولفوری است اگر جوش رسوب داده شده دارای سختی کمتر 200 برینل باشد در نتیجه مقادیر کی از نواحی مختلف بدست می آید نباید از 200 برینل بیشتر باشد

UG-20 و UG-84 برای آزمون ضربه شارپی کد VIII ( سکشن 8 )

Single Side Welded PQR coupon of 5mm thk

3.3×10×55 subsize specimen

UG-84.2 :

reduction of 11 Celcius below MDMT ( -50 )

SA 516 Gr 60

Reduction بعلت اینکه ضخامت متریال 5 میلی متر است

عرض نمونه آزمایش 3.3 میلیمتر یا 66 درصد ضخامت متریال است و جدول UG-84.2 کاهش دمای 19 درجه سانتیگراد را مشخص می نماید.کاهش واقعی در دمای آزمایش زیر MDMT ( اینجا منفی 50 درجه سانتیگراد است ) برای این وضعیت اختلاف بین این دو دما است 11-19 یعنی 8 درجه سانتیگراد و دمای آزمایش واقعی 8-50- یعنی 58- درجه سانتیگراد.

سایز نمونه انتخاب شده 10×10×55 است ( فول سایز )

UG-84.2

نمونه های آزمایش ضربه باید از نوع Charpy V-notch و از تمام جهات مطابق با شکل UG-84 باشند. نمونه های استاندارد 10 × 10 زمانیکه قابل حصول باشد بایستی برای ضخامت های 11 میل یا بیشتر استفاده شود.مگر در مواردی که در a زیر مجاز باشد.

(a) برای متریال هایی که به طورنرمال در هنگام آزمون با استفاده از نمونه های اندازه کامل یعنی 10×10 در دمای آزمایش مشخص ، انرژی جذب شده بیشتر از 240 ژول دارند می توان از نمونه های SUB SIZE یعنی 6.7 × 10 میلی متر به جای آن استفاده کرد . با این حال ، وقتی از این گزینه استفاده شود مقدار پذیرش باید حداقل 100 ژول برای هر نمونه و انبساط جانبی بر حسب میلی متر گزارش شود.

طبق عبارات بالا آیا ضروریست که از نمونه های 10mm×67mm استفاده شود چنانچه انرژی جذب شده بیشتر از 240 ژول باشد برای نمونه های سایز استاندارد 10mm × 10 mm ؟

As per the above-mentioned clauses, is it mandatory to use impact test specimens of 10 mm x 6.7 mm if the absorbed energy is in excess of 240J (244J for Div. 2) for standard 10 mm x 10 mm size specimens?

هنگام آزمون ضربه روش جوشکاری که از متریال 516 گرید 70 استفاده می شود، آزمون ضربه در HAZ گزارش شده 278 ، 246 و 263 ژول بود . انرژی جذب شده در گواهی تست متریال بیشتر از 300 ژول است . حال بازرس مجاز بر این اصرار دارد که انجام مجدد آزمون با استفاده از نمونه های 10mm × 67 mm برای دو روش جوشکاری و متریال پایه الزامیست .

اگر قسمت a در بالا خوانده شود ، از لغت باید استفاده نکرده و نوشته 10mm × 67mm می تواند جایگزین گردد.

(UG-20(f : تست ضربه طبق UG-84 برای متریال های مخزن تحت فشار که تمام موارد زیر را اقناع یا رعایت کند ضروری نیست .

(1) متریاا بایستی به P نامبر یک گروپ نامبر یک یا دو محدود شود همانطور که در( UCS-66(a تعریف شده ، محدود شود ( همچنین نوت 1 در شکل UCS-6.2 دیده شود ) . نبایستی از داده های زیر در a و b تجاوز نماید.

(a) - یک دوم اینچ یا 13 میل برای متریال فهرست شده در منحنی A از شکل UCS-66

(b) - یک اینچ یا 25 میل برای متریال های لیست شده در منحنی B ، C یا D از شکل UCS-66

(2) مخزن تکمیل شده بایستی تست هایدرواستاتیک شوند طبق (UG-99(b یا c یا 27-4 . به عنوان تست جایگزین ممکن است تست نیوماتیک شود طبق 35-6

(3) دمای طراحی که گرمتر از 345 درجه سانتیگراد و سردتر از منفی 29 درجه سانتیگراد نباشد.دمای operating موردی سردتر از منفی 29 درجه زمانی مورد پذیرش هستند که بعلت کاهش دمای اتمسفر فصلی باشد.

(4) بارهای شوک حرارتی یا مکانیکی یک الزام طراحی کنترلی نیستند ( به UG-22 مراجعه شود)

(5) بارگزاری چرخه ای یک الزام طراحی کنترل کننده نیستند ( به UG-22 مراجعه کنید)

Impact Test Exemption Curves

منحنی های معافیت تست ضربه

UCS-66

اگر ضخامت governing ( ضخامت حاکم : منظور جمع ضخامت مجموعه در هر اتصال جوشب ) در هر اتصال جوشی از 4 اینچ یا 100 میل تجاوز نماید و حداقل دمای طراحی فلز سردتر از 50 درجه سانتیگراد باشد باید برای متریال از تست ضربه استفاده شود.

در این پاراگراف متریال های ، منحنی های A تا D لیست شده که می توانید مراجعه کنید و بیابید

منحنی A شامل تمام میله ها ، فرم های استراکچری و ورق جنس کربن و فولاد کم آلیاژ که در منحنی های B تا D طبق لیست نباشد و SA-216 گرید WCB یا WCC.

منحنی B ، شامل SA-105 و SA-216 WC ، SA-216 WCB و SA-216 WCC برای ضخامت های زیر 2 اینچ و SA-516 گرید 65 و 70

(e) اگر ضخامت governing قسمت جوش نشده بیشتر از 6 اینچ یا 150 میل باشد و حداقل دمای طراحی فلز سردتر از 50 درجه سانتیگراد باشد ، تست ضربه باید استفاده شود.

مثال برای توضیح برای معافیت از آزمون ضربه

اول مراجعه به UG20f

برای مثال اگر ضخامت متریال SA 516 GR 70 نرمالایزشده 0.75 اینچ یا 19 میل باشد از الزامات آزمون ضربه طبق ASME معاف خواهید شد. ضخامت در این مثال 0.75 اینچ است و در منحنی D وجود دارد ( تا 1 اینچ یا 25 میل معاف است )

UCS-66a

در این مثال ضخامت را یجای یک اینچ 1.125 اینچ فرض می کنیم بواسطه ی UG-20f این معافیت بدست نخواهد آمد و باید به UCS-66a مراجعه کنیم برای ادامه نیاز به دانستن MDMT مخزن فشار است . فرضا منفی 20 درجه فارنهایت است بنابراین بایستی به شکل UCS-66 مراجعه کرد ، در آکس افقی سایز 1.125 اینج قرلر می گیریم و یک خط عمودی کشید.به همین روش منفی 20 درجه فارنهایت در آکس عمودی قرار میگیریم و خط افقی می کشیم که این دو خط همدیگر را قطع نمایند.

اگر نقطه ای که دو خط یکدیگر را قطع کرده اند بالای منحنی D قرار گیرد ( چون متریال در منحنی D قرار دارد ) معاف هستید و آزمون ضربه نیاز نیست.

به جدول UCS-66 مراجعه می کنیم که ضخامت و حداقل دما در منحنی ها را که معاف از آزمون ضربه است قید شده ، در مثال بالا ( متریال نرمالایزد شده A516 گرید 70 ، منحنی D ، ضخامت 1.125 اینج یا حدود 29 میل ) حداقل دمای مجاز که معاف از تست ضربه است منهای 26 درجه فارنهایت داده شده و به این معنی است که اگر در مثال بالا MDMT منهای 27 درجه فارنهایت باشد طبق الزامات ASME و کلاز UCS-66a آزمون ضربه باید انجام شود

UCS-66b

اگر MDMT منهای 27 درجه F باشد و ضخامت 1.125 اینچ برای پیدا کردن شانسی برای معاف شدن به شکل UCS-66.1 مراجعه می کنیم و از فرمول زیر استفاده می کنیم

Ratio=trE/(tn-c)

tr ضخامت طراحی مورد نیاز برای تمام بارگزاری قابل اجراست .برای مثال بالا 0.95 اینچ است ، E یا joint efficiency برای مخرن یک در نظر گرفتیم ، tn کمترین ضخامت است و در این مثال 1.125 اینچ ، C میزان خوردگی مجاز و در اینجا 0.125 اینچ .

Ratio = 0.95 × 1 ÷ (1.125-0.125 ) = 0.95

سپس به شکل UCS-66b مراجعه می کنید و در آکس عمودی که ratio قرار دارد خط افقی می کشید تا به منحنی برخورد کند و از محل برخورد یک خط عمودی به سمت پائین یا آکس افقی که دما وجود دارد می کشیم . تقریبا 8 درجه فارنهایت میشود و مقدار مجاز کاهش دما است بدون انجام آزمون ضربه.

در مثال بالا MDME منهای 27 درجه فرض شده و در جدول UCS-66 حداقل دمای مجاز برای انجام ندادن تست ضربه منهای 26 درجه F است ، بنابراین می توانید دما را به منهای 34 درجه کاهش دهید ( 8-26- ) = 34- . MDMT منهای 27 درجه F است

بنابراین با این پاراگراف می توانید از آزمون ضربه صرفنظر کنید.

در مثال بالا یک متغیر را عوض می کنیم ، MDMT برابر منهای 45 درجه F و سایر متغیرها یکسان .همانطور که به UCS-66b مراجعه می کنید قادر به حذف آزمون ضربه نخواهید بود .

بخاطر اینکه حداقل دمای مجاز منهای 34 درجه F است اما MDMT منهای 45 درجه بنابراین UCS-68c می تواند راهگشا باشد.

بیان میدارد که اگر PWHT از الزامات کد نیست و PNO یک است و PWHT انجام می دهید 30 درجه F این شانس را به شما می دهد که حداقل دمای مجاز در جدول UCS-66 را کاهش دهید.

حال اگر PWHT از الزامات کد باشد ؟

از الزامات کد است زمانیکه سرویس کشنده است و ضخامت برای PNo.1 بیشتر از 1.5 اینچ است

بنابراین برای مثال بالا سرویس ما کشنده نیست ، P نامبر 1 است و ضخامت 1.125 اینچ که کمتر از 1.5 اینچ است لذا انجام PWHT از الزامات کد نیست. ضخامت بالای 38 در سکشن 8 تنش زدایی میشوند ولی کاملتر در UCS-56 بیان شده.اگر تنش زدایی انجام دهید حداقل دمای مجاز باید -30-34-= 64- فارنهایت شود ، و MDMT منهای 45 درجه F است بنابراین در انجام آزمون ضربه معاف می شوید.

بدترین مورد در بالا MDMT منهای 70 درجه فارنهایت است که حتی با شرایط UCS-68c هم نمی توانید از انجام آزمون ضربه صرفنظر کنید.

پس برای معافیت از تست ضربه اول به UG-20f می رویم اگر شد که هیچ اگر نه به UCS-66 و در آخر UCS-68c .... همانطور که در UG-20f یاد شده متریال بالای ضخامت 12.7 میل نیازه به تست ضربه دارند . مینیمم مقدار انرژی جذب شده در جدولی ذکر شده در نمونه قطعه تکی یا میانگین سه قطعه

NACE TEST METHOD

برای لوله ، ورق ، اتصالات فولادی سرویس ترش مشترکا دو روش تست HIC و SCC وجود دارد.

HIC یا Hydrogen induced cracking ، یک تست ضروری برای اتصالات و لوله Nace.اما اگر مدرکی دال بر انجام طبق NACE MR0175 باشد نیازی به تست مجدد نیست

تست SSC یا Sulfide stress cracking مدت زمان زیادی طول می کشد ، مخصوص فولاد آلیاژی است ، متریال در محیط خورنده یا corrosion با نیروی کششی ثابت قرار می گیرد.در این دو عامل corrosion + force تاثیرگذار ، متریال دارای پارگی شکننده هستند

در هنگام خوردگی اگر ترک های کوچکی وجود داشته باشد سرعت شکست آن بسیار زودتر از انواع دیگر خوردگی است. بنابراین خوردگی SSC یک فاجعه خوردگی است که به جان و مال آسیب جدی می رساند.

WPS و پنالتی جوشکار

QW-200.2(f)

یک WPS می تواند محدوده ضخامت از 1.5 میل تا 32 میل را کاور کند اگر PQRs برای هر دو رنج 1.5 تا 5 و 5 تا 32 میل موجود باشد.

QW-202.1 Mechanical Tests.

نوع و تعداد نمونه های آزمون برای صلاحیت جوش شیاری در QW-451 داده شده و بایستی به همان روشی که در شکل QW-463.1(a تا (f) نشان داده شده برداشته شوند.اگر هر در هر کدام از قطعات عیبی وجود داشته باشد که شرط پذیرش را مردود کند می بایستی بعنوان عیب در نظر گرفته شود

QW-202.2 Groove and Fillet welds

تائید WPS روی جوش شیاری باید با استفاده از TENSION و GUIDED-BEND تست انجام شود.تست THOUGHNESS بایستی زمانیکه توسط کد لازم است تهیه گردد.WPS بایستی برای استفاده از جوش شیاری در محدوده متغیرهای اساسی لیست شده تائید گردد.

زمانیکه تست کوپن با ضخامت متفاوتی جوش شده باشند T یا ضخامت Base Metal تائید شده در QW-451 بطور جداگانه باید برای هر فلز پایه در تست کوپن تعریف شوند.اگر ضخامت بیشتر TAPER شود ( تا ضخامت عضور کوچکتر بصورت ۳۰ درجه برداشته شود ) محدوده مورد تائید بایستی بر اساس ضخامت فلز پایه نزدیک به پنجه جوش در نازکترین انتهای TRANSITION ( محل تغییر ضخامت ) باشد.نمونه های آزمایش برای تست TENSILE و تست BEND می تواند تا ضخامت مورد نیاز برای فلز پایه نازکتر قبل از آزمایش ماشینکاری شود.

QW-202.3 Weld repair and build up

WPS مورد تائید برای جوشکاری شیاری بایستی انجام شود برای تعمیرات جوش شیاری و گوشه ای و برای buildup.

a)محدودیتی در ضخامت فلز پایه یا فلز رسوب داده شده برای جوش گوشه ای وجود ندارد

b)برای سایر جوش های گوشه ای محدوده ضخامت برای فلز پایه و فلز جوش رسوب داده شده برای هر فرآیند جوشکاری باید بر طبق QW-451 باشد جز اینکه محدودیت بالایی برای ضخامت فلز پایه وجود نداشته باشد ، مشروط بر اینکه تائیدیه برای فلز پایه با ضخامت 38 میل یا بیشتر تهیه شده باشد.

QW-202.4 Dissimilar Base Metal Thicknesses

WPS تائید شده روی جوش های شیاری بایستی برای تولید جوش بین ضخامت فلز پایه غیر مشابه اجرائی یا عملی باشد به شرط آنکه :

a) ضخامت عضو نازک بایستی در محدوده مجاز QW-451 باشد

b) ضخامت عضو بیشتر بایستی طبق زیر باشد :

(1) برای P نامبرهای زیر

For P‐No. 8, P‐No. 41, P‐No. 42, P‐No. 43, P‐No.

44, P‐No. 45, P‐No. 46, P‐No. 49, P‐No. 51, P‐No. 52,

P‐No. 53, P‐No. 61, and P‐No. 62

نباید محدودیتی روی ماکزیمم ضخامت عضور ضخیم تر در اتصال متریال های با P نامبر مشابه باشد به شرط آنکه تائیدیه روی فلز پایه با ضخامت 6 میل یا بیشتر فراهم شده باشد.

(2) برای سایر فلزهای دیگر ضخامت های عضو ضخیم تر بایستی در رنج مجاز جدول QW-451 باشد جز اینکه محدودیتی روی ماکزیمم ضخامت غضو ضخیم تر نیاز نباشد به شرط اینکه تائیدیه روی فلز پایه با ضخامت 38 میل یا بیشتر صورت گرفته باشد.

QW-203 LIMITS OF QUALIFIED POSITIONS FOR PROCEDURES

تائیدیه در هر وضعیت جوشکاری پروسیجور برای تمام وضعیت ها را مجاز می کند.فرآیند جوشکاری و الکترودها بایستی برای وضعیت بکار برده شده توسط WPS مناسب باشد . جوشکار یا اپراتور جوشکاری که توسط WPS مجاز دانسته شده در همان وضعیت مورد تائید هستند.

QW-211 BASE METAL

فلز پایه می تواند شامل هم ورق ، لوله یا سایر فرم های تولیدی باشد.صلاحیت در جوشکاری ورق جوشکاری برای لوله را هم تائید میکندو بالعکس.ابعاد تست کوپن باید کافی باشد تا نمونه های تست مورد نیاز را فراهم نماید.

QW-251.2 Essential Variables.

متغیرهای اساسی آنهایی هستند که تغییرات شرح داده شده در متغیر مشخص شده در خواص مکانیکی weldment تاثیر بگذارد و نیاز به تائید مجدد WPS دارند.متغیرهای اساسی تکمیلی زمانیست که به THOUGHNESS تست احتیاج باشد برای هر فرآیند جوشکاری.

QW-251.3 Nonessential Variables.

متغیرهای غیر اساسی آنهایی هستند که تغییرات در متغیر مشخص شده می تواند بدون تائید دوباره در WPS ایجاد شود.

QW-253 ( SMAW )

QW-402 JOINTS

QW-403 BASE METALS

QW-404 FILLER METALS

QW-405 POSITIONS

QW-406 PREHEAT

QW-407 POST WELD

QW-409 ELECTRICAL CHARACT

QW-410 TECHNIQUES

در اتصالات تغییر در GROOVE DESIGN ، حذف BACKING ، تغییر در فاصله ریشه جوش جزء متغیرات غیر اساسی یا NON ESENTIAL هستند.

در فلزهای پایه ، G NUMBER و ضخامت فلز پایه یا T زمانیکه IMPACT TEST مورد نیاز باشد جزء متغیرات تکمیلی اساسی است. تغییر ضحامت فلز پایه ( T ) و تغییر ضخامت پاس جوش بیشتر از 13 میل و تغیی در P نامبر جزء متغیرات اساسی هستند.

در فلزهای پرکننده ، تغییر در F و A نامبر و تغییر ضخامت جزء متغیرات اساسی هستند. تغییر در قطر الکترود بیش از ۶ میل و طبقه بندی جزء متغیرات اساسی تکمیلی هستند ( زمانیکه IMPACT TEST مورد نیاز باشد ) . تغییر در قطر الکترود جزء متغیرات غیر اساسی است.

در وضعیت ها ، اضافه شدن وضعیت و تغییر در UPHILL یا DOWHILL بودن جزء متغیرات غیراساسی هستند.

در پیش گرمایش ، کاهش بیشتر از 55 درجه سانتیگراد جزء متغیرات اساسی است ، افزایش بیش از 55 درجه سانتیگراد جزء متغیرات اساسی تکمیلی و دمای نگهداری جزء متغیرات غیر اساسی است .

در تنش زدایی ، تغییر در تنش زدایی متغیر اساسی و تغییر در دما جزء متغیر اساسی تکمیلی است به جدول ALTERNATIVE PWHT مراجعه گردد.

در مشخصات الکتریکالی یا برقی ، افزایش در HEAT INPUT و تغییر در جریان یا قطبیت جزء متغیرات تکمیلی اساسی و I & E RANGE جزء متغیر غیر اساسی هستند.البته تغییر در جریام و قطبیت هم در این رده قرار داده شده.

QW-303 LIMITS OF QUALIFIED POSITIONS AND

DIAMETERS (SEE QW-461)

QW-303.1 Groove Welds — General.

جوشکاران و اپراتورهای جوشی که آزمایشات مورد نیاز برای جوش شیاری در وضعیت های جدول QW-461.9 را پاس می کنند می بایست برای وضعیت های جوش های شیاری تائید شوند، تک ولدرها در اتصالات که جوش شیاری یا گوشه ای می شوند و جوش های گوشه ای نشان داده شده در QW-461.9.بعلاوه جوشکاران و اپراتورهای جوشی که آزمایشات مورد نیاز برای جوش های شیاری را پاس نموده اند همچنین بایستی تائید شوند برای ایجاد جوش های گوشه ای در تمام ضخامت ها و قطرهای لوله در هر سایزی داخل محدودیت های متغیرهای جوشکاری QW-350 یا QW-360 و تک ولدها در اتصالاتی که جوش شیاری یا گوشه ای می شوند طبق محدودیت در جدول QW-461.9.

QW-303.2 Fillet Welds — General.

جوشکاران و اپراتورهای جوشی که آزمایشات مورد نیاز برای جوش های گوشه ای در وضعیت های تست جدول QW-461.9 را پاس نموده اند می بایست برای وضعیت های جوش های گوشه ای و تک ولد در اتصالاتی که جوش گوشه ای می شوند همانطوری که در جدول QW-461.9 نشان داده شده ، تائید شوند.

جوشکاران و اپراتورهای جوشی که آزمایشات برای جوش های گوشه ای را پاس می کنند بایستی برای انجام تک ولدها در اتصالاتی که جوش گوشه ای میشوند طبق محدودیت ها در جدول QW-461.9 تائید شوند و جوش های گوشه ای فقط در متریال ها ، سایزهای جوش های گوشه ای ، لوله و تیوب با قطرهای بالای 2.7/8 و بیشتر همانطور که د ر جدول QW-452.5 ، در متغیرهای ضروری قابل اجرا نشان داده شده است .جوشکاران و اپراتورهای جوشی که جوش گوشه ای روز لوله یا تیوب کمتر از 2.7/8 انجام میدهند بایستی تست جوش گوشه به لوله را طبق جدول QW-452.4 پاس کنند یا الزامات آزمایشات مکانیکی در QW-304 و QW-305 را که اجرائی است.

QW-304.1 Examination.

جوش های ایجاد شده در تست کوپن ها برای صلاحیت اجرا می توانند بصورت چشمی و آزمایشات مکانیکی یا با NDE طبق QW-302.1 , QW-302.4 ) مورد آزمایش قرار گیرند . حداقل 6 اینچ طول اولین جوش تولیدی می تواند با روش های NDE مورد آزمایش قرار گیرد

(a) برای لوله یا لوله های جوش شده در وضعیت های 5 یا 6G یا خاص کل جوش محیطی تولیدی توسط جوشکار بایستی مورد آزمون قرار گیرد.

نکته : در بالا مینیمم یک سر جوش برایانجام رادیوگرافی PRODUCTION ذکر شده و بیان نموده جوشکار حداقل 6 اینچ طول جوشکاری کرده باشد ولی به SPEC خود پروژه مراجعه کنید اگر گفته شد دو سر جوش برای PRODUCTION زده شود همان اجرائی است در کد B31.3 مینیمم ها ذکر شده.

(b) برای لوله با سایزهای کوچکتر که حداقل طول جوش از محیط لوله تولیدی را نمی توان بدست آورد ، محیط های متوالی اضافی از همان قطر لوله ایجاد شده توسط جوشکار بایستی مورد آزمایش قرار گیرد با این تفاوت که تعداد کل محیطی که لازم است نباید از 4 تجاوز نماید.

طبق گفته ی بالا حداقل 6 اینچ طول اولین جوش تولیدی آن جوشکار باید مورد آزمون قرار گیرد حال برای حالت های 5G یا 6G کل محیط جوش رادیوگرافی می شوند چنانچه طول محیط لوله کمتر از 6 اینچ باشد سرهای تولید شده از همان قطر لوله طوری انتخاب می شود که بیشتر از 4 برابر تست کوپن نباید باشد. ( در کل رعایت نمی شودو مهم هم نیست چون می توانید با WELDER PERFORMANCE جوشکار را چک کنید که اگر فرضا 2/3 سرجوش هایی که زده معیوب باشد بکل ریجکت شود.

وقتی جوشکاری در متریال و وضعیت جوشکاری مورد نظر تائید میشود البته چشمی و با رادیوگرافی ... سرجوش های اول از این جوشکار که باصطلاح PRODUCTION می گویند انتخاب شده و رادیوگرافی میشوند که مشخص شود مورد صلاحیت برای ادامه جوشکاریست معمولا تا رسیدن جواب پیمانکار معطل نمی شود و جوش های بعدی را هم به جوشکار میدهد تا انجام دهد. در کل اگر سرجوشی از آن معیوب باشد معمولا برای جوش شیاری دو سر جوش و ساکت 3 سرجوش جریمه می دهند که رادیوگرافی شود .. البته رادیوگرافی ساکت برای گپ چک است ( همان 1.5 یا 1.6میل فاصله طبق استانداره B31.3) و تک شات میزنند ولی چنانچه سلامت جوش ساکت مد نظر باشد مثل سرهای TIE-INنه تنها گپ چک لازم است بلکه باید عیوب جوش با دقت بیشتری بررسی گردد و لذا تک شات کاور نمیکند و باید طبق استاندارد حداقل دو شات در زوایای مختلف زده شود .

در کل پنالتی برای ساکت معنی ندارد ولی در سیال فشار بالا مثل SL و SH حتما باید پنالتی یا جریمه جوشکار زده شود که آنرا هم کارفرما تائید میکند نه پیمانکار یا TPA

برای متریال های کربن NACE با ضخامت بالای 25 میل بخاطر مسئله ی ترک گرم چون هم دمای تنش زدایی است و هم پیش گرم و دمای بین پاسی حتما رادیوگرافی را بعد از تنش زدائی انجام دهید تا مجبور به انجام رادیوگرافی مجدد نشوید ، وگرنه به دستور کارفرما ممکن است درصدی از این خطوط را UT کنید ... ضخامت های بالای 40 میل طبق اسپک توتال نیازمند UT است .برای SLUG CATCHER یا آشغال گیر اولت ها و سرهای ساکت باید MT شوند.

ترک باز گرمی جوش یا ترک ذوب جزئی به انگلیســـی Reheat cracking یکی از ترک های جوشی است که بیشتـــر در فولادهای کم آلیاژ حاوی عناصــر آلیاژی کروم،مولیبدن وانادیوم هنگامــی که تحت حرارت مجدد ناشی از جوشکاری چند پاسه یا PWHT قرار میگیرند بـــه وجود می آید .

ترک باز گرمی معمولاً در فصل مشترک بین فلز جوش و HAZ به وجود می آید اندازه این ترک ها معمولاً کوچک هستند و اغلب به اندازه قطر ۲ یــا ۳ دانه فلز پایه یا فلز جوش می باشند . یکی از مهمتـــرین دلایلی که ترک باز گرمی در جوش به وجود می آید بعلت مکانیــزیم منحصر بفرد انجماد جوش است

محاسبه تنش مجاز ( S ) با استفاده از استحکام تسلیم ( Ys)

Yield str برای متریال A516 گرید 70 از کد Asme section ii part D جدول Y1 در دماهای مختلف که بر اساس فارنهایت است استخراج شده و 2/3 آن میشود حداقل تنش مجاز در جدول B31.3

Appendix 2 in ASME Section II Part D is used to establish the allowable stress values.

Material : A516 Gr.70

Min Tensile : 485 mpa

Min Yield : 260 mpa

Asme ii Part D 2019 Table Y-1 Page 666

Temp C Ys ( mpa )

40 262

65 245

100 239

125 235

150 232

175 228

200 225

225 221

250 216

Asme B31.3 Stress in tension table A1

Temp to 100 F 23.3

Temp to 200 F 23.2

Temp to 300 F 22.4

Temp to 400 F 21.6

Tenp to 500 F 20.6

Min S=Ys × (2÷3)

Entrapolation :

100F=38C

200F=93C=240mpa...min S=240×145×2/3=23200psi

300F=149C=232mpa...min S=232×145×2/3=22427psi

400F=204C=224mpa...min S=224×145×2/3=21653psi

500F=260C=214mpa...min S=214×145×2/3=20687psi

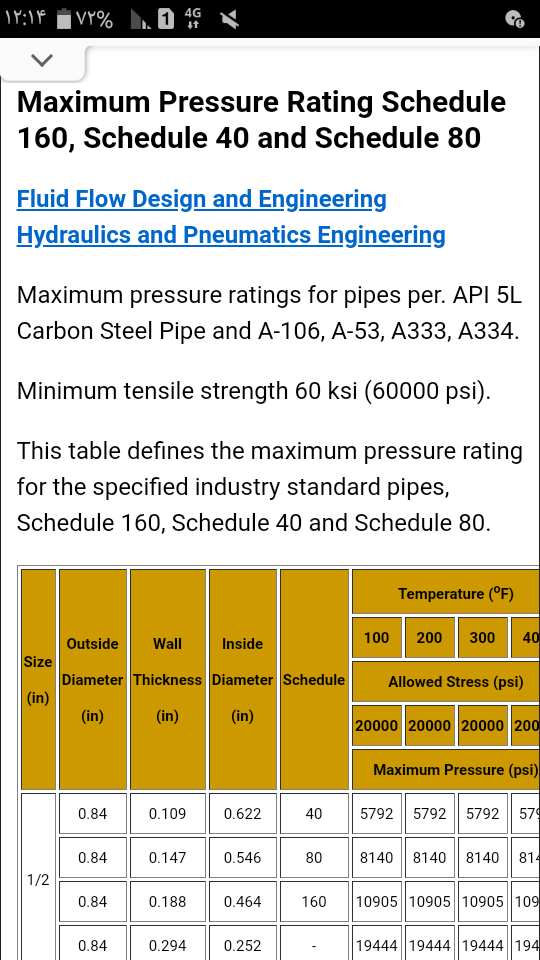

محاسبه فشار کاری برای کربن استیل و فشار ترکیدن

Size : 0.5"

Sch40 =0.109"

Formula : 2SE(t-c)/D-2×y×(t-c)

در اینجا c اعمال نشده و فقط 12.5 درصد تلورانس از ضخامت کم شده و c را معمولا 0.05 اینچ قرار می دهند.

c=corrosion+ertosion+depth of thread

طبق کد B31.3 جدول A1 تنش مجاز یا Allowable stress in tension برای 100 تا 300 درجه فارنهایت برابر 20000 پوند بر اینچ مربع است.

=9288.537~9289 PSI

فشار ترکیدن :

Burst-Working-Pressure-Calculator

Bursting Pressure : 2St/D

(2×60,000×0.109)÷0.84=15571 PSI

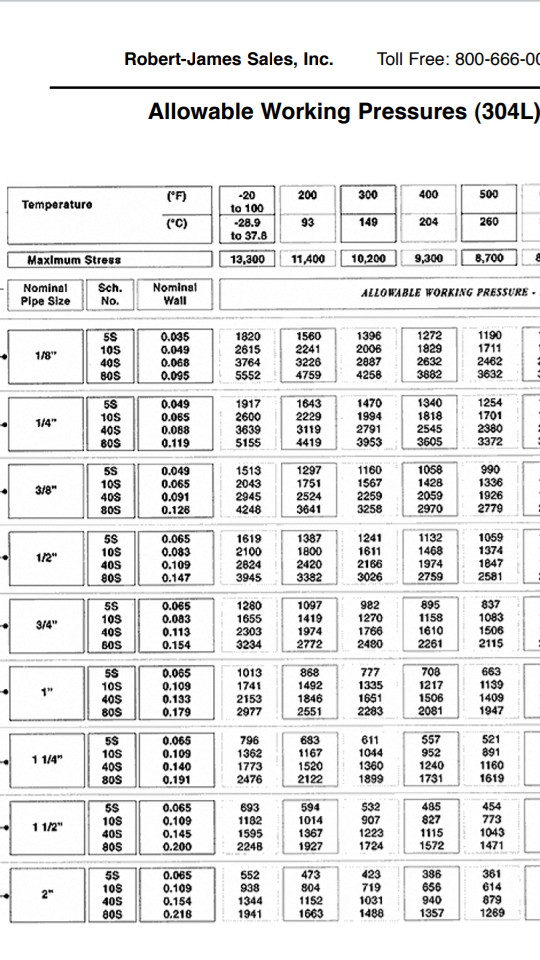

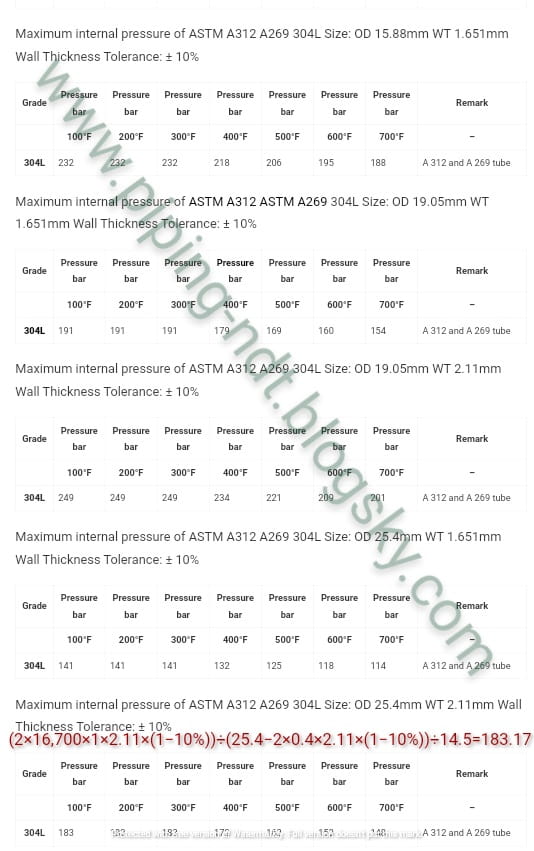

ماکزیمم فشار داخلی تیوب استنلس استیل 304L :

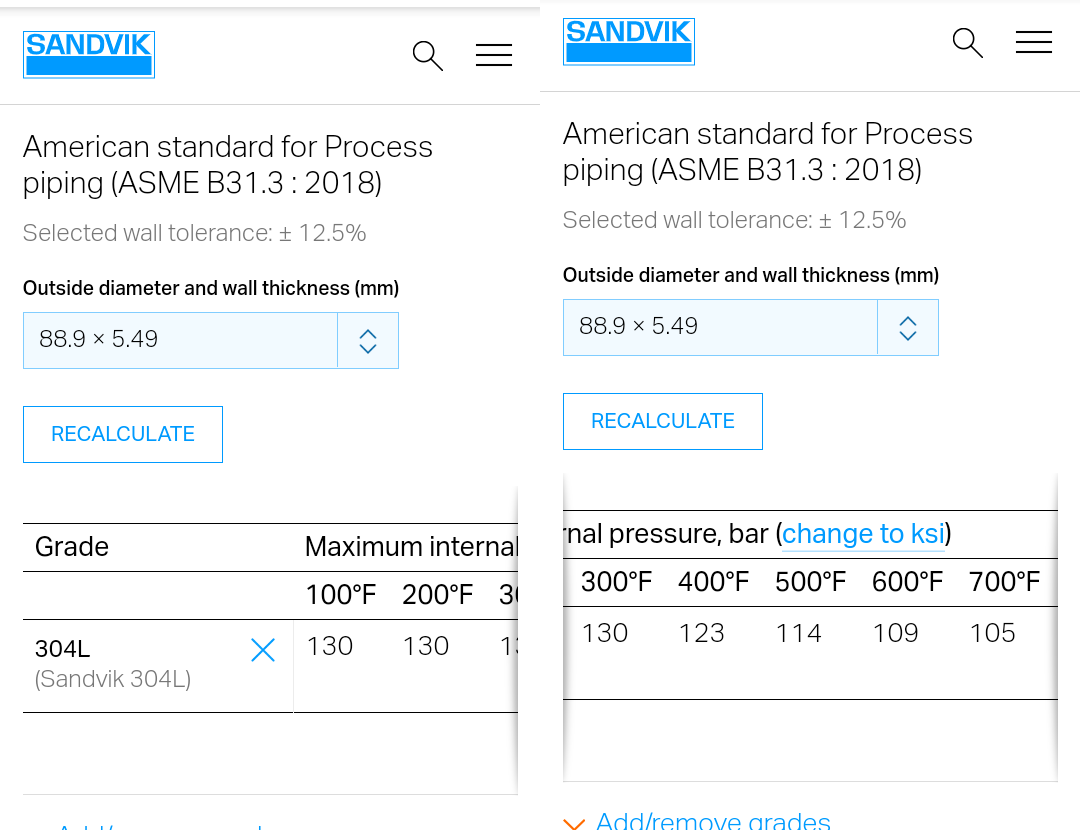

طبق جدول A1 کد B31.3 مقدار تنش مجاز این متریال در دمای 100 تا 300 درجه فارنهایت برابر 16700 psi است

Maximum internal pressure of 304L Stainless Steel Tube

American standard for Process piping (ASME B31.3 : 2018)

Maximum internal pressure of ASTM A312 A269 304L Size: OD 15.88mm WT 1.245mm Wall Thickness Tolerance: ± 10%

| Grade | Pressure bar | Pressure bar | Pressure bar | Pressure bar | Pressure bar | Pressure bar | Pressure bar | Remark |

|---|---|---|---|---|---|---|---|---|

| 100°F | 200°F | 300°F | 400°F | 500°F | 600°F | 700°F | – | |

| 304L | 171 | 171 | 171 | 161 | 151 | 143 | 138 | A 312 and A 269 tube |

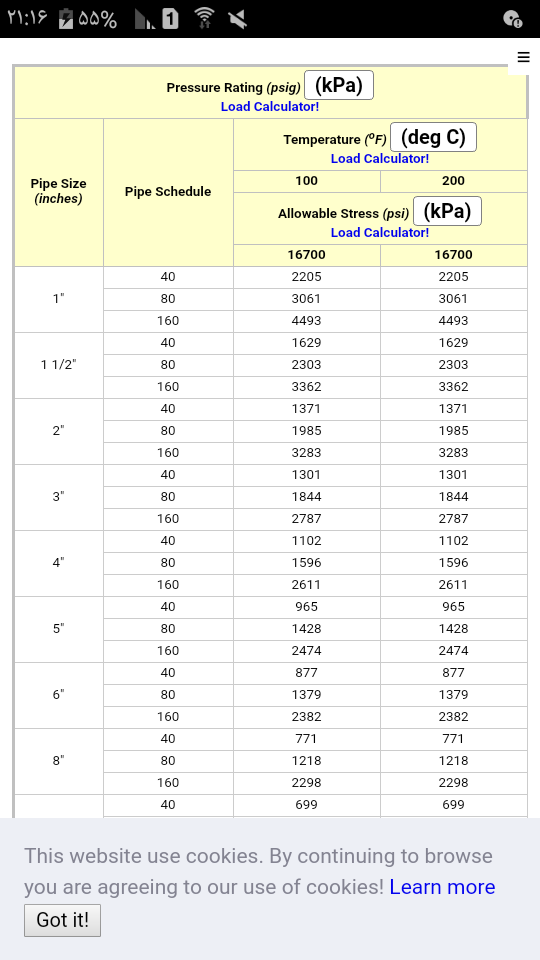

محاسبه فشار کاری مجاز برای 304L

تنش مجاز در این نمونه از جدول A3 کد B31.1 استخراج شده است ( SA-312 )

Pipe Size=0.5"

Pipe OD=0.84"

Wall thk=0.065"

Stress Value=13300Psi

E factor=0.85

Y factor=0.4

P=2SEt/ D-2Yt (for cylinder)

=1618.557~1619

برای لوله 3 اینچ با قطر خارجی 3.5 اینچ و ضخامت 0.083 اینچ و فاکتورهای E و Y به ترتیب 0.85 و 0.4 فشارکاری مجاز یا Allowable working pressure برابر 477 پوند بر اینچ مربع یا PSI است.

PIPE 3" thk 0.083"

=477.08~477 PSI

Or

=477.08~477 PSI

برای لوله با سایز 12 و ضخامت 0.156 اینچ فشار کاری مجاز در دمای 149 درجه سانتیگراد ( 300 درجه فارنهایت ) برابر است با 187 PSI.

=187.244~187 PSI

در نمونه زیر کسر 12.5 % از ضخامت اعمال نشده :

فاکتور E برابر 0.6 و فاکتور Y برابر 0.4 در نظر گرفته شده

فشار مجاز برای سایز 3 اینچ با توجه به اسکجوئل 40 ( 0.216 اینچ ) و دما برابر است با :

-فشار مجاز برای متریال A312-304L سایز 3 و ضخامت 0.216 اینچ در دمای 100 درجه فارنهایت و بالاتر :

فاکتور E و Y به ترتیب 1 و 0.4

=130 PSI

maximum-internal-pressure-of-304l-stainless-steel

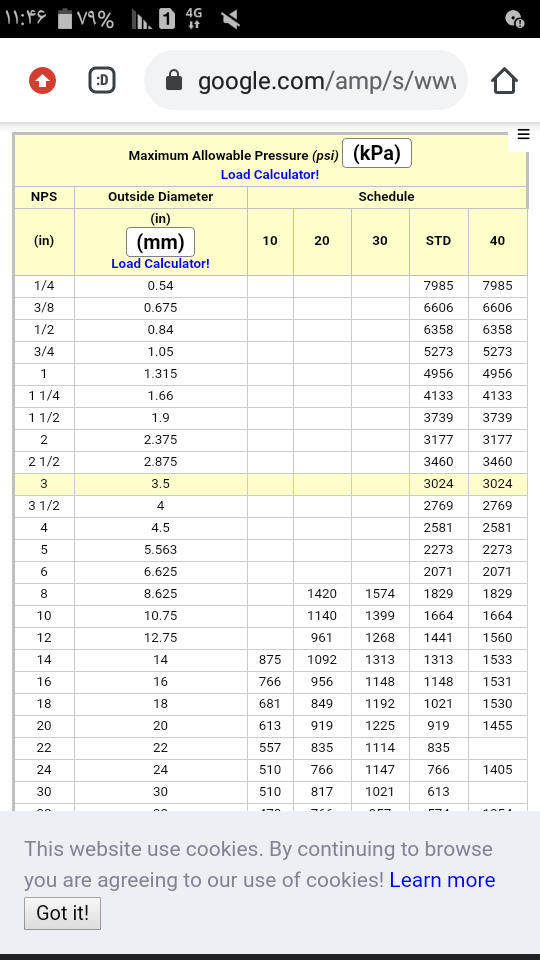

ماکزیمم فشار مجاز محاسبه شده با فرمول بارلوو برای لوله فولادی بدون درز جوشی A53 گرید B با استحکام تسلیم 35000 پوند بر اینچ مربع و فاکتور دیزاین 0.7 در دمای 400 درجه فارنهایت

Maximum allowable pressure is calculated with the Barlow's formula for A53 Grade B Seamless and Welded Standard Steel Pipe with Yield Strength 35000 psi and design factor 0.7.

Allowable stress used in the Barlow's formula is calculated as

(35000 psi) 0.7 = 24500 psi

BARLOW 'S FORMULA :

2× STRESS × DESIGN FACTOR × THK (IN) / OD (IN)

2SEt/D

(2×35,000×0.7×0.216)÷3.5=3024 PSI

نمونه دیگر از حداکثر فشار لوله فاکتور دیزاین در اینجا 1 درنظر گرفته شده و فاکتور Y هم 0.4 .... براساس تنش مجاز در دمای دیزاین .... سایز 0.5 اینچ اسکجوئل 40 در دمای 100 درجه فارنهایت

steel-pipe-pressure-ratings.htm

Formula : 2SEt/(D-2×Y×t)

pressure rating ( اندازه گیری فشار ) بعنوان فشاری که یک فلنج با افزایش دما می تواند تحمل کند تعریف می شود.طبق مشخصات B16.5.

Pressure rating is defined as the maximum allowed pressure that a flange can withstand at increasing temperatures. According to the ANSI/ASME B16. 5 specification, there are seven flange pressure ratings: 150, 300, 400, 600, 900, 1500, and 2500.

Allowable pressure for a 4" sch. 40 stainless steel pipe with temperature 100oF, allowable stress 16700 psi, quality factor E = 0.6 and wall thickness coefficient Y = 0.4 - can be calculated

p = 2 (0.237 in) (16700 psi) (0.6) / ((4.5 in) - 2 (0.237) 0.4 = 1102 psi

هایدروتست

هایدروتست نوعی از تست فشار است که در لوله کشی و مخازن تحت فشار برای چک کردن مقاومت آنها استفاده میشود . این تست با استفاده از آب انجام می پذیرد البته در ASME PCC2 میزان کلراید به PPM برای کربن و استنلس ذکر شده و حتی در API

تست فشار می بایست بعد از تمام کارهای گرم در سیستم لوله کشی انجام پذیرد.هر گونه کار گرم مرتبط با جوشکاری یا تنش زدائی.

در صورت انجام اصلاح روی خط بعد از تست که منجر به کار گرم شود خط یا آن محدوده می بایست Retest شود می توان دو سر محدوده را بلایند نموده ، دوسر را Tie-in کرد و بعد از تست آن دو سر را رادیوگرافی کرد اگر ساکت باشد چون سلامت جوش مهم است نبایستی تک شاته باشد طبق استاندارد باید حداقل 2 شات فیلم در زوایای گفته شده گرفت که از سلامت جوش اطمینان حاصل کنند و برای جوش های ساکت غیر از رادیوگرافی تست مایع نافذ هم الزامیست.

هایدروتست یا نیوماتیک تست برای خطوط پایپینگ الزامی است آنهم برای مقاومت سیستم پایپینگ و رادیوگرافی را نمی توان جایگزین کرد فقط در جاهایی که امکان تست وجود نداشته باشد یا سر Tie-in ها که یک یا دو سر است انجام رادیوگرافی با در نظر گرفتن کد پروژه موردی ندارد و احتیاجی به تست مجدد آن لوپ نیست.

اگر درسرجوشی که تنش زدایی شده بعد از انجام رادیوگرافی عیبی غیر قابل قبولی روئت گردد آن سرجوش می بایست Repair تنش زدایی و رادیوگرافی مجدد شود در صورت رضایت کارفرما احتمالا تست مجدد لازم نخواهد بود چون هزینه بر است.برای Pno1 کربن یا کم کربن تقدم و تاخر رادیوگرافی مطرح نیست ولی در PNo3 حتما بعد از تنش زدایی ، رادیوگرافی الزامیست ؛ البته در خطوط Nace کربن و کم هیدروژن ضخامت بالای 1 اینچ معمولا بخاطر ترک گرم که ممکن است ایجادشود رادیوگرافی بعد از تنش الزامیست ، اگر انجام نشود معمولا می گویند بیست درصد سرجوش هایب از این قبیل UT شوند یا پیمانکار رادیوگرافی مجدد انجام دهد پس حتما برنامه ی NDT را طوری تنظیم کنید که اگر تنش زدائی برای ضخامت یک اینچ و بالاتر باید انجام شود حتما رادیوگرافی آن بعد از تنش انجام شود.

ASME B31.3 پایه ای برای فشار تست فراهم می نماید . مینیمم فشار تست هایدروتست برای سیستم فلزی پایپینگ بایستی :

Pt=1.5*Pd*(St/Sd)

Pt=1.1*Pd

تمامی ساپورت های فنری ( Spring ) بایستی در وضعیت locked قرار گیرند.پین نگهدارنده نباید تا زمان تخلیه سیستم لوله کشی جداشود.مراقبت بایستی انجام شود برای جلوگیری ازاضافه بار بیش از حد هر قسمت از سازه های نگهدارنده.

تمام ادوات ابزار دقیق روی خطوط می بایست قبل از انجام تست جدا شوند برای جلوگیری از خراب شدن.

345.2.2 :

قبل از انجام هایدروتست برای تمیز کردن خط لوله عمل CLEANING انجام می دهند بستگی به سایز لوله وارد ولی نهایتا تا ۶ بار ... حداقل فشار هایدروتست 7 بار است یعنی اگر جائی TEST MEDIUM را WATER زده بود و فرضا فشار حدود 3.5 بار بود می بایست با همان 7 بار تست شود برای لوله های GRP نیز بستگی به PN دارد و حداقل ۲۴ بار است.

a) تست نشت یابی : در حین انجام LEAK TEST فشار بایستی برای حداقل ده دقیقه نگاه داشته شود و سپس تمام اتصالات و کانکشن ها برای بررسی نشت چک شوند فشار می تواند تا فشار دیزاین کاهش پیدا نکند و نه کمتر برای این منظور.

b) عملیات حرارتی : نشت یابی بایستی بعد از اتمام هر عملیات حرارتی انجام شود

c) کاهش دمای تست : امکان شکست ترد بایستی زمان تست در دمای فلز نزدیک به دمای انتقال شکست مواد انعطاف پذیر ( داکتیل ) است بررسی گردد .

345.2.3 قوانین خاص برای پایپینگ :

برای موارد خاص است ، مثلا فلنج هایی که بلنک یا بلایند نصب میشود برای جداکردن تجهیز و سیستم پایپینگ احتیاجی به انجام تست یا Leak Test طبق پاراگراف 345.1 را ندارند.

345.1 : می گوید قبل از عملیات اولیه و بعد از اتمام سیستم لوله کشی هر سیستم پایپینگ بایستی تست شود تا از استحکام و مقاومت آن اطمینان حاصل شود به غیر از مواردی که کارفرما لزومی نمی بیند مثلا OPEN END ها فرضا شات آف ولوی است که درین دارد یا خروجی به FUNNEL ها یا لوله ای که به اتمسفر باز میشود و فشاری ندارد.

CLOUSER WELDS : فرضا جوش های آخری که در سیستم لوله کشی تست میشود ( سرجوش کپ میشود فرضا با اتصال به یک نیپل حداقل یک متری که به فلنجی متصل است ) زمان اتصال به لوله کشی دیگری که تست شده آن سرجوش یا سرجوش ها احتیاجی به تست مجدد ندارند و فقط رادیوگرافی می گردند جها بررسی سلامت جوش.

345.2.4 سیستم پایپینگ با فشار خارجی :

بایستی تست بر اساس 1.5 برابر فشار اختلاف خارجی انجام پذیرد اما کمتر از 15 PSI یا یکبار نباشد.

345.2.5 Jacketed Piping

خط Core یا داخلی تست بایستی با فشار 1.5 برابر فشار داخلی یا بیرونی هر کدام بحرانی باشد، انجام پذیرد و قبل از اجرای Jacket.

345.2.6 تعمیرات یا اصلاحات بعد از انجام تست ( Leak Testing)

اگر تعمیرات یا اصلاحات بعد از انجام تست صورت پذیرد آن منطقه می بایست دوباره تست شود ( Retest ) مگر اینکه با کارفرما مشورت شود و کتبا در پانچ لیست بنویسند که این تست غیر مخدب مثل RT یا UT یا تست LAMINATION جایگزین تست گردد.

- وقتی EXPANSION JOINT در سیستم لوله کشی که در معرض تست قرار میگیرد متصل شود و فشار تست آن از فشار تست لوله کمتر باشد طبق اپندیکس X ، بایستی فشار تست تا فشار تست کارخانه کاهش یابد.

345.4 تست نشتی :

354.4.1 مایع تست یا TEST FLUID :

مایع تست آب است مگر اینکه در لوله یخ بزند یا باعث آسیب به لوله بشود.در اینصورت مایعی که غیر سمی و غیر مضر باشد استفاده میشود.اگر مایع قابل استعال باشد FLASH POINT آم بایستی نهایتا 49 درجه سانتیگراد باشد و بررسی محیطی برای تست نیز باید انجام پذیرد.

345.4.2 فشار تست یا TEST PRESSURE :

بغیر از استثنائات فشار تست نباید کمتر از 1.5 برابر فشار طراحی باشد.وقتی دمای طراحی بزرگتر از دمای تست باشد حداقل فشار تست بایستی 1.5 برابر فشار طراحی یا DESIGN در نسبت تنش مجاز در دمای تست برای لوله مربوطه ( از جدول A1 در استاندارد B31.3 ) به تنش مجاز در دمای طراحی ، باشد.

اگر فشار تستی که در بالا بدست آمد تنش حلقوی یا تنش طولی (بر اساس حداقل ضخامت ) مازاد بر YIELD STRENGHT یا فشاری بیشتر از 1.5 برابر نرخ اجزاء در دمای تست تولید کند . فشار تست می تواند به حداکثر فشاری که کمتر از YIELD STRENGTH یا 1.5 برابر نرخ اجزاء در دمای تست تجاوز نکند کاهش یابد.برای EXPANSION JOINT به اپندیکس X مراجعه گردد.

345.4.3 تست لوله کشی متصل به VESSEL :

چنانچه فشار سیستم لوله کشی از کمتر یا مساوی فشار تست VESSEL باشد می توان باهم با فشار تست پایپنگ تست را انجام داد.وقتی فشار تست پایپینگ از VESSEL بیشتر باشدو بررسی گردد که جداسازی از سیستم پایپینگ میسر نیست سیستم پایپینگ و VESSEL می توانند باهم تست شوند البته به شرط تائید کارفرما و فشار تست VESSEL کمتر از 77 درصد فشار تست پایپینگ در پاراگراف 345.4.2 نباشد.

345.5 تست هوا یا نیوماتیک :

اقدامات احتیاطی باید صورت پذیرد.

345.5.2 دستگاه تخلیه فشار یا PRESSURE RELIEF PRESSURE :

این دستگاه بایستی فراهم شود و SET PRESSURE دستگاه روی فشاری که بالاتر از فشار تست باضافه کمتر از 50 PSI ( حدود سه بار ) یا ده درصد فشار تست نباشد تنظیم شود.

345.5.3 مایع تست یا TEST FLUID :

اگر هوا نباشد می توان از گازی که غیر قابل اشتعال ( nonflammable ) و غیر سمی ( nontoxic ) باشد استفاده کرد.

345.5.4 فشار تست یا TEST PRESSURE :

نباید از 1.1 برابر فشار طراحی کمتر باشد . نباید تجاوز کند کمتر از 1.33 برابر فشار طراحی یا فشاری که تنش حلقوی و طولی ( حداقل ضخامت دیواره لوله ) در بیش از 90 درصد از استحکام تسلیم یا YIELD STRENGTH هر جزء در دمای آزمایش تولید میکند.

345.5.5 پروسیجور یا روش کاری

فشار تست می بایست به تدریج افزایش یابد تا گیج فشار کمتر از نصف فشار تست یا 25 PSI برسد در آن زمان یک بررسی اولیه برای نشت یابی انجام میشود که در قبل گفته شد حدود ده دقیقه بعد از ِن به تدریخ افزایش می یابد و در هر مرحله بررسی میگردد تا به فشار تست برسد در هر مرحله فشار بمدت کافی نگه داشته میشود تا کرنش های لوله یکسان یا EQUALIZE شود . سپس باید فشاربه فشار طراحی قبل از بررسی نشتی کاهش یابد.

345.7 سرویس تست : Initial Service Leak Test

فقط برای لوله کشی در طبقه بندی D قابل اجراست. مایع سرویس به انتخاب کارفرما است .

345.7.1

مایع تست همان مایع سرویس است

.

345.7.2 روش کاری :

در خلال یا قبل از عملیات اصلی ( INITIAL OPER ) فشار بایستی به تدریج در مراحلی افزایش یابد تا به فشار عملیاتی برسد.در هر مرحله فشار بمدت کافی نگهداشته میشود تا کرنش های لوله کشی تثبیت شود.یک بررسی مقدماتی همانطور که در پاراگراف 345.5.5 شرح داده شد باید انجام شود.اگر جریان سرویس گاز یا بخار است.

345.7.3 آزمایش نشتی Examination for Leaks

آزمایش برای نشتی مورد نیاز توسط پاراگراف 345.2.2 بایستی انجام پذیرد زمانیکه سیستم در فشار عملیاتی قرار دارد.مجاز است برای حذف آزمایش برای نشتی اتصالات و کانکشن هایی که قبلا مطابق با این کد تست شده اند.

345.9.1 آزمایش جوش ها :

جوش ها شامل لوله و فیتینگ هایی که در کارخانه جوش شده اند و تست آب یا هوا نشده اند طبق این کد می بایست بصورت زیر مورد تست قرار گیرند

جوش شیاری طولی ، حلقوی و محیطی بایستی RT یا UT شوند

تمام سرجوش ها مثل ساپورت به لوله یا جوشی که به یک عضو متصل به استراکچر خورده می بایست PT یا MT شوند.

ASME PCC-2

501.6 TESTING ;

(e) : گیج های فشار برای استفاده از تست باید کالیبره شده ، در بالاترین و پائین ترین نقطه قرار گیرند

(f) : تخلیه هوا یا VENTS بایستی در بالاترین نقطه سیستم لوله کشی برای خروج هوا تعبیه گردد در زمانیکه مایع تست پر میشود

(h) : یک دستگاه یا دیوایس تخلیه فشار منظور PRESSURE RELIEF بایستی فراهم شود برای اینگه اگر فشار از حد خاصی که روی SET PRESSURE تنظیم می کنید رفت فشار را بیاندازد روش محاسبه برای تنظیم از 110 درصد فشار تست یا فشار تست باضافه 50 PSI هر کدام کمتر است ، بیشتر نباشد.

(j) : تست باید قبل از انجام عایق و کامل شدن کار گرم انجام پذیردمگر اینکه اتصالاتی تست شده باشند برای رنگ هم همینطور است.

در این استاندارد می گوید اگر CONSTRUCTION CODE برای محاسبه فشار تست در دیترس نباشد می توان از این استاندارد بهره برد که معمولا در SPEC پروژه فشار تست برای تست با آب 1.5 برابر فشار طراحی است و ملاک لاین لیست است که توسط مهندسی ارائه گردیده.

(s) : سیستم های لوله کشی که در فشار اتمسفریک عمل می کنند می توانند با پر کردن فقط مایع تست شوند و نیاز به فشار ندارند.

درسیستم لوله کشی که به اندازه کافی ساپورت برای نگهداری وزن آب برای تست را ندارند می بایست ساپورت موقت بکار برد

تمام ساپورت های فنری در خطوط بخار باید مراقبت شوند تا از LOAD اضافی در هنگام فشار تست جلوگیری شود

آب حاوی نمک نباید استفاده شود و باید عاری از موادی که ایجاد خوردگی می کند و میکروب باشد

آب مورد استفاده در خطوط استنلس باید آب CONDENSATE یا DEMIN باشد و حاوی کلراید کمتر از 50 PPM.مدت زمان اعتبار آب DEMIN یکهفته است .

پس از نگداشتن زمان حداقل ده دقیقه فشار باید تا 30 درصد یا فشار داخلی طراحی هر کدام کمتر است کاهش یابد و یک بررسی برای نشت یابی در مکان هایی مثل فلنج ، اتصالات جوشی ، اتصالات رزوه ای و هر گونه محل تعمیر انجام شود.

مایع تست بایستی فورا بعد از اتمام هایدروتست درین یا تخلیه و خشک گردد.حتما مراقبت شود که اول VENT باز شود و بعد DRAIN تا از خلق فشار منفی یا VACCUM هنگام DRAINING جلوگیری شود.

مخازن تحت فشار یا سیستم لوله کشی که آب برای بیشتر از ده روز در آن نگهداشته میشود خواه مایع تست دارای فشار باشد یا نه بایستی حاوی ضد خورندگی باشد که مهندسی آنرا تعیین می کند.

اگر DRYING بعد از آن لازم است بایستی با هوا یا نیتروژن داغ اقدام شود.

اگر تخلیه کامل آب خطوط استنلس میسر نباشد بایستی اجزاء با آب کم کلراید کنتر از 5 PPM فلاش شوند.