کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانشرکت در نظر سنجی

دوستان فیتر یا خوانندگان عزیز چنانچه مطالب برایتان راهگشا و مفید بود لطفا در نظر سنجی که در منو هست شرکت کنید و نکته نظرات خود را زیر هر مطلب مرقوم بفرمائید تا مورد بحث قرار گیرد توسط سایر دوستان متخصص در پایپینگ و جوش

باتشکر از حسن نظر شما سروران گرامی

محاسبه Maximum Allowable Working Pressure

STRAIGHT PIPE UNDER INTERNAL PRESSURE P=2SET/(D-2TY)

مثالی برای بدست آوردن مینیمم ضخامت لوله :

طبق فرمول فشار طراحی 1400 PSI ، لوله 6 اینچ ، تنش مجاز در دمای 600 درجه فارنهایت طبق جدول A1 استاندارد ، 17900 PSI ( استاندارد B31.3 2014 صفحه 190 ) ، فاکتور E ، W یک ، فاکتور y هم 0.4 ، دمای طراحی 600 درجه فارنهایت ، میزان خوردگی 3 میل ، متریال seamLess و A106 گرید B

tc = t + c = 6.38 + 3 (for our problem corrosion allowance is 3 mm)

tc = 9.38 mm

tm = tc + 12.50 % (mill tolerance for seamless pipe is 12.5 %)

=tc/0.875 = 9.38/0.875

tm = 10.72 mm (This is the minimum pipe thickness required to withstands for the given design pressure and temperature).

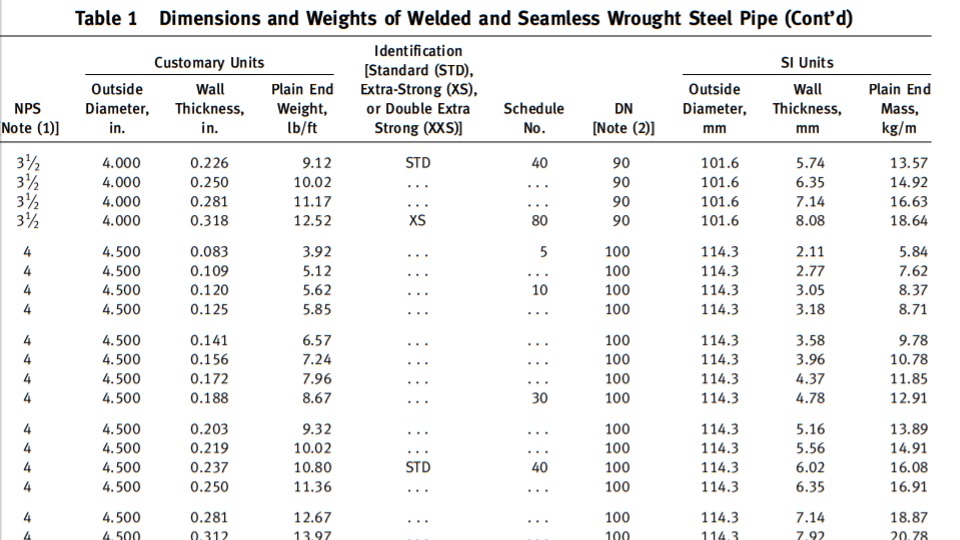

سپس به استاندارد B36.10M برای متریال فولادی مراجعه می کنیم و ضخامتی بالاتر از 10.72 را پیدا می کنیم به ستون SCH مراجعه می کنیم جایی که پر بود میشود SCH مورد نظر ما.طبق تصویر زیر SCH 80 .

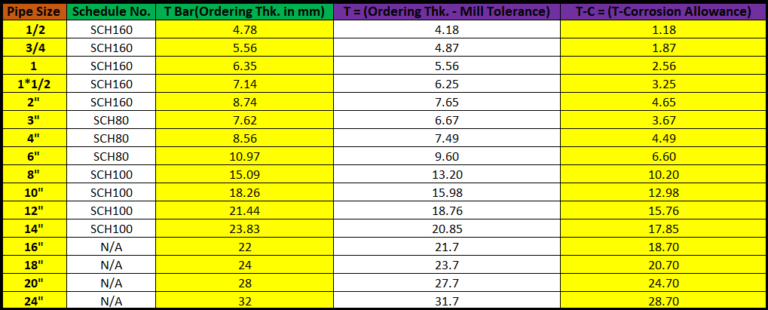

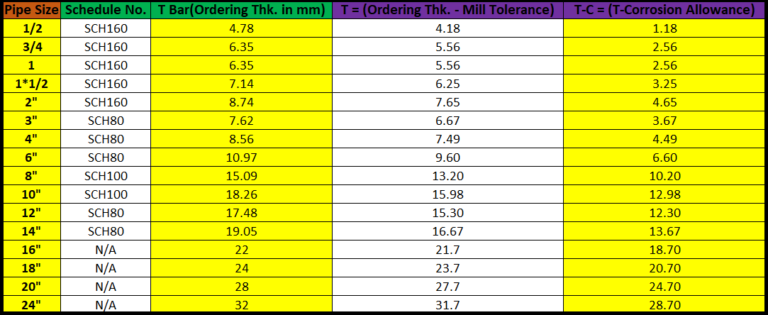

در جدول زیر با توجه به داده های سطر اول ، مینیمم ضخامت را حساب نموده .

سایز 0.5 اینچ :

(((800×26.7)÷(2×12,000+2×0.4×800))+3)÷0.875=4.42

Refer to table A1 B31.3 Sch160 is good =5.56mm

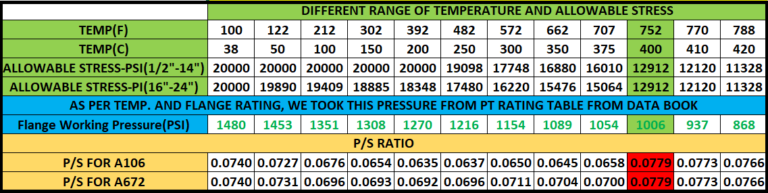

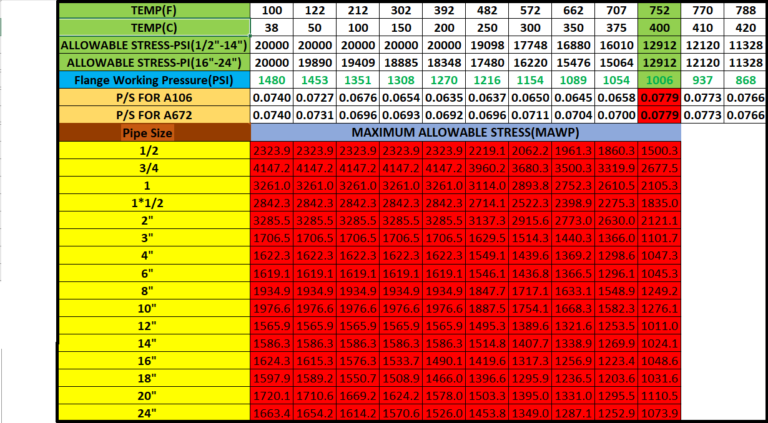

حال در زیر شروع به محاسبه ماکزیمم فشار کاری مجاز کرده و برای سایز 1/2 اینچ محاسبات انجام داده. ( در دمای اتاق که 38 درجه است ) room temp

So, let’s start the calculation for MAWP, we are going to first calculate for 1/2″ NPS (A106Gr.B) at 38°C.

MAWP for 1/2″ NPS at 38°C

Similary, MAWP for 3/4″ at 38°C

P= 2959.4 Psi

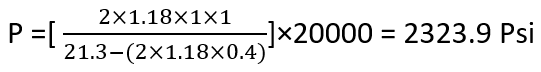

اعداد سبز از جدول B16.5 متریال گروه 1.1 کلاس 600 پوند به جدول انتقال داده شده .

حال از جدول مقادیر محاسبه شده در بالا، باید حداقل مقدار MAWP برای لوله های هر ستون را دریابیم. اگر حداقل مقدار MAWP کمتر از فشار کاری فلنج همان ستون باشد، باید ضخامت آن لوله خاص را افزایش دهیم و دوباره باید MAWP لوله را بر اساس ضخامت لوله جدید محاسبه کنیم.مرحله بعد بدست آوردن نرخ P/T است.

دنبال ماکزیمم rating می گردیم که به 0.0779 بر میخوریم در 400 درجه و فشار کاری 1006 PSI.در نتیجه طبق ضحامت جدید MAWP را بدست می آوریم یعنی ضخامت های بدست آمده در جدول اول را بر 0.875 تقسیم می کنیم.

3/4" Pipe

5.56÷.875=6.35

6.35×0.875-3=2.55625mm

((2×2.55625)/(26.7-2×0.4×2.55625))×20000=4147.2

2" Pipe

8.74×0.875-3=4.6475mm

(2×4.6475)/(60.3-2×0.4×4.6475)×20000=3285.5

Maximum Allowable Working Pressure in B31.8 Gas Transportation :

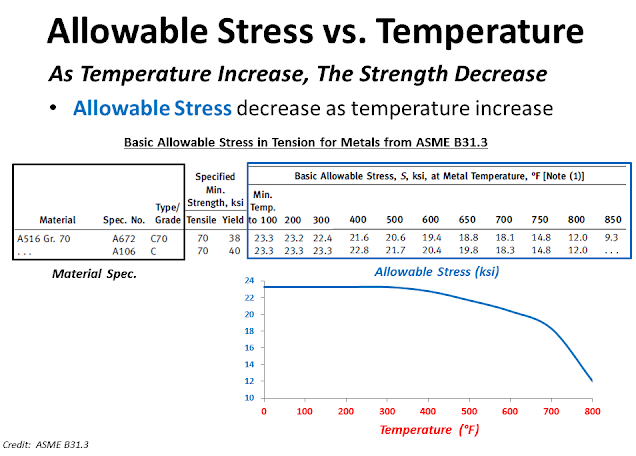

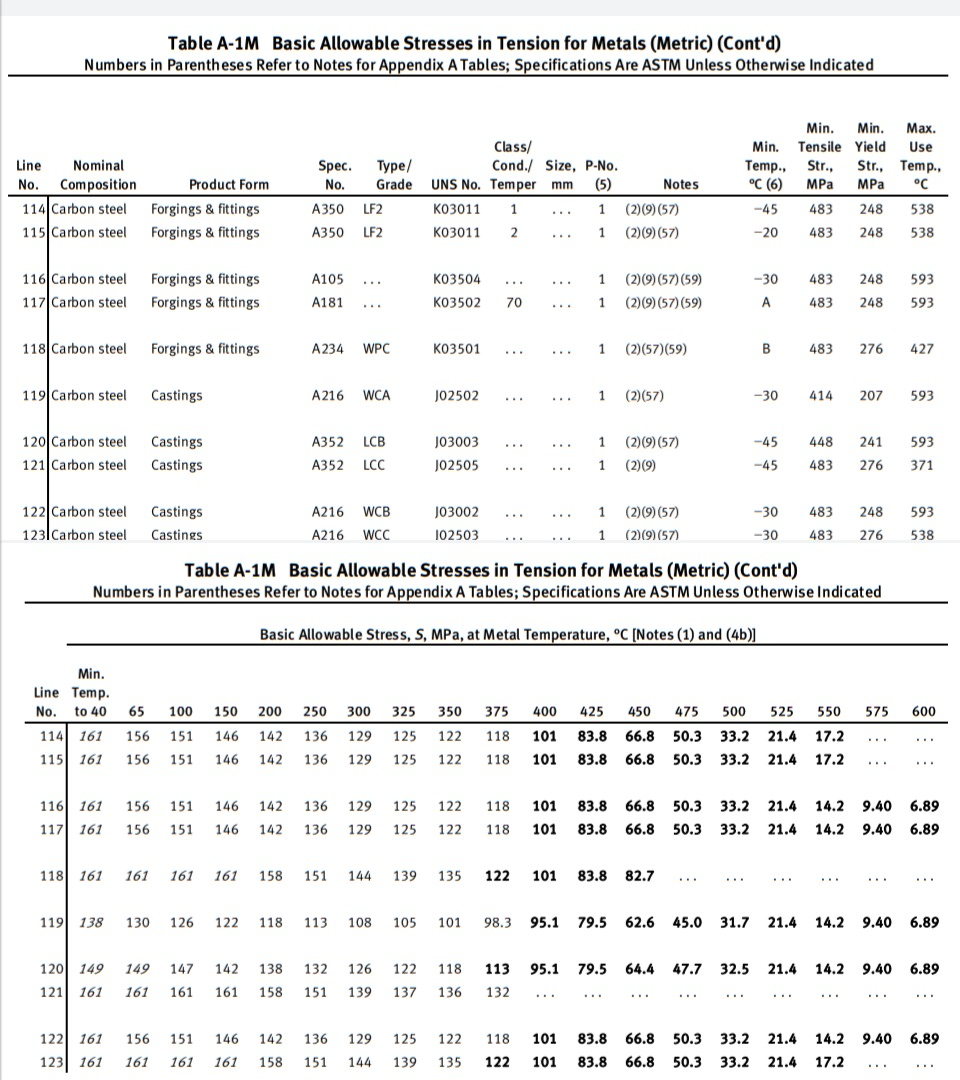

برای بدست آوردن مقدار مجاز تنش در دمای خاص اگر در جدول نبود شما عدد بالاترین دمای نزدیک به آن را بگیرید.

Material : A105 Refer to table A1 B31.3

Stress in Tension at 65 =156Mpa

Stress in Tension at 100 =151Mpa

Stress in Tension at 150=146Mpa

Stress in Tension at 93= ? Mpa

تناسب می بندیم البته خطا دارد ، ولی شما می توانید از بالاترین دما نزدیک به خودش استفاده کنید مثلا در جدول برای 93 درجه عددی داده نشده میتوانیم همان 151mpa را در نظر بگیریم چون خیلی نزدیک به 100 درجه است

X=(93−100)×(156−151)÷(65−100)+151=152Mpa

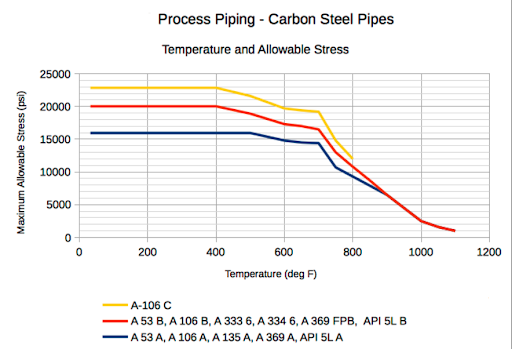

در تصویر بیان شده همانطور که دما افزایش ، استحکام کاهش می یابد(مقدار تنش مجاز با توجه به افزایش دما کاهش می یابد).

ALLOWABLE STRESS IN TENSION AT 650 F?

At Temp 600 F Allowable Stress =19.4 Mpa

At Temp 700 F Allowable Stress =18.1 Mpa

SO : ( Estimate )

محاسبه ضخامت بلایند فلنج دست ساز برای تست خطوط و حداقل ضخامت دیواره برای فشار طراحی

100.35÷(100−12.5)%=114.68

Mill Tolerance in API %12.5

در استاندارد ASME B31.3 بنحو زیر محاسبه میگردد ولی در استاندارد سکشن 8 فرمول دیگری ارائه شده.UG-34

قطر فلنج 12 و فشار هیدرواستاتیک 120 بار مینیمم ضخامت را محاسبه نمائید.

dg : گسکت ID که باید به Asme 16.20 مراجعه شود چون با توجه به Rating فلنج تغییر میکند فرضا برای فلنج 600 پوند 12.88 اینچ است .

استحکام تسلیم Yield Strength فولاد ST37 معادل 235MPs ، فاکتور E در اینجا 1 و مراجعه شود به استاندارد B31.3 جدول 302.3.4 ، فاکتور W یا Weld joint strength factor به جدول 302.3.5 مراجعه شود و در اینجا 0.85 در نظر گرفته شده

See : Weld Safety Factor

SE:235×0.85=199.75 N/Square mm

1bar=0.1Mpa ... 120bar=12Mpa

1bar=14.5Psi ... 120bar=1470Psi

12.88×√(3×1,740.453÷(16×23,300))×25.4=38.7MM

برای محاسبه 120 بار به Psi تبدیل شود.هر بار 14.5 Psi است درنتیجه 14.5×120 میشود 1740 Psi.

حتما Pressure و Tensile به Psi تبدیل شوند.فاکتور w در اینجا 0.85 و فاکتور E یک در نظر گرفته شده در زیر dg یا Gasket id باید در نظر گرفته شود ولی در محاسبات بعضی از پایپینگ کاران بخاطر آسودگی کار همان سایز را استفاده می کنند در حالیکه سایز 12 در اصل 12.75 است اگر بجای 12.75 از 12 استفاده کنید مینیمم ضخامت 39 میل بدست می آید. چون جواب به اینچ در می آید در آخر در 25.4 ضرب کردیم تا جواب به میلی متر در آید.البته در تصویر که فرمول ذکرشد Corrosion هم به جواب اضافه نموده ولی برای Test Blind لازم نیست.

12.75×√((3×120×14.5)÷(16×23,500×0.85))×25.4~41mm

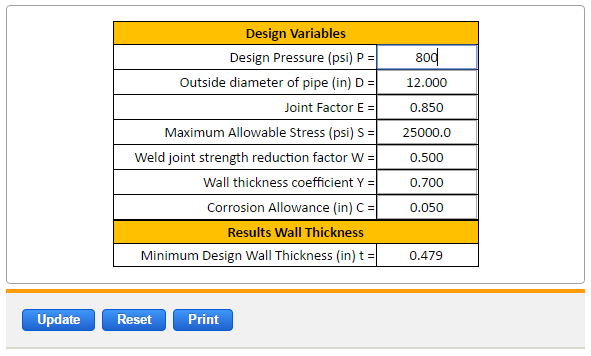

محاسبه ضخامت دیواره بر اساس فشار دیزاین :

t=PD/2(SEW + PY )

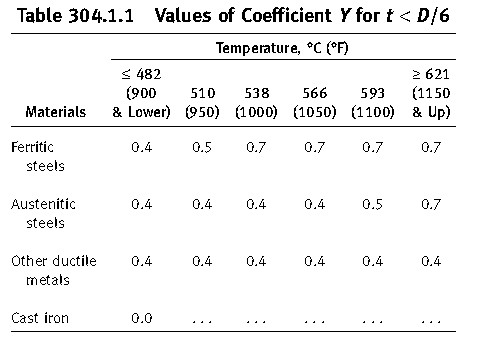

ضریب y در جدول 304.1.1 :

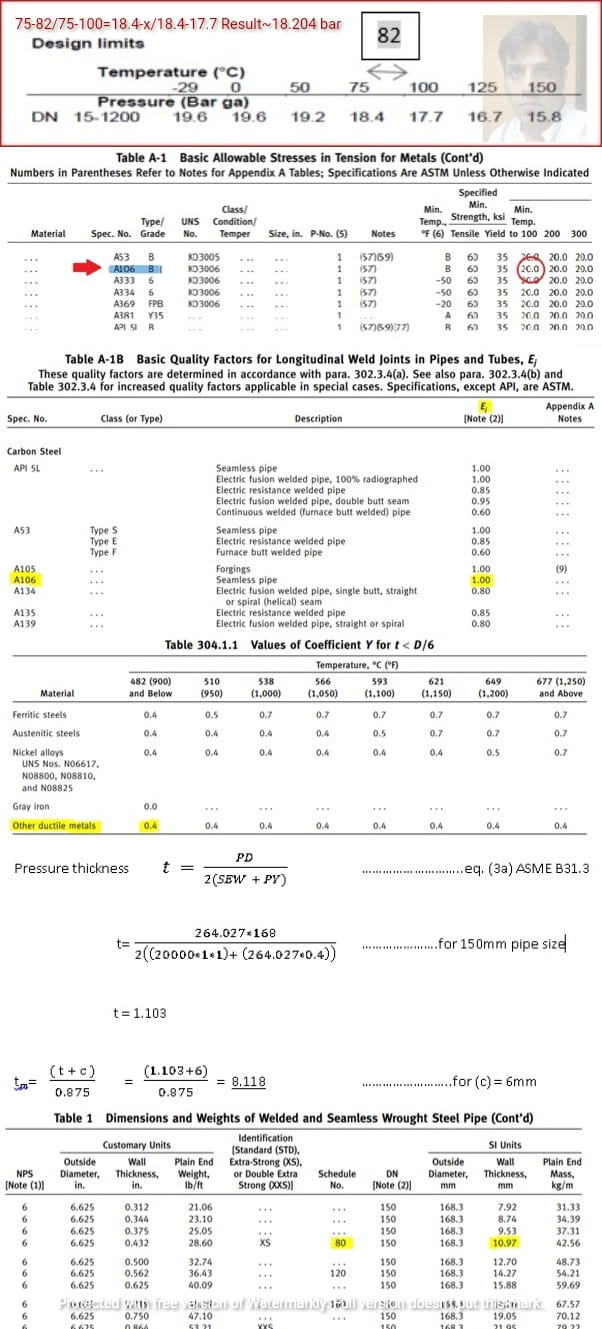

(800×12.75)÷(2×25,000×0.85×0.5+2×25,000×0.7)+0.05+0.2313÷0.875=0.496 ?!!!

در تصویر زیر ضخامت بدست آمده یعنی 8.18 در جدول استاندارد B36.10 ( مشخصات لوله ) بر اساس سایز جستجو شده دنبال ضخامت بالاتر از آن میرویم و جایی که SCH پر بود میشود SCH که می بایست استفاده شود.دما را 82 درجه سانتیگراد داده در نتیجه از تناسب برای بدست آوردن دما استفاده نموده و سپس در فرمول آنرا به PSI تبدیل نموده. S را در جدول زیرین در دمای مورد نظر KSI 20 بدست آورده و سپس به PSI تبدیل نموده است.سایز 6 اینچ است که به میلیمتر تبدیل کرده و 168 در نظر گرفته

TEMP : 82 C

SIZE : 6 " : 168mm

S : 20000 PSI 'A106 ... B31.3 TABLE A1

Y=0.4

E=1

W=1

فشار در دمای 82 درجه سانتیگراد با تناسب بستن دمای کمتر از دمای فوق منهای دمای فوق بر دمای کمتر از دمای فوق به دمای بیشتر از دمای فوق را با فشار در دمای کمتر از دمای فوق منهای X ( که مجهول است ) بر فشار دمای کمتر از دمای فوق منهای دمای بیشتر برابر قرار می دهیم و مجهول X را بدست می آوریم که در اینجا فشار در دمای 82 درجه 18.204 بار حاصل شد.

در فرمول بالا قرار می دهیم که عدد 1.103 بدست می آید یعنی ضخامت مینیمم با مقدار C یا Corrosion که 6 داده جمع میکنیم و بر 0.875 تقسیم میکنیم عدد حاصله 8.118 میل است. تلورانس طبق %API 12.5 است

ASME B36.10M :

((800×168.27)÷(2×20,000×1×1+2×800×0.4)=3.31mm

t min+C :

3.31mm+6mm=9.31mm

t with allowance :

9.31mm/0.875=10.64mm

304.1.2 (a) equation 3a :

- Seamless Pipes : Design Thickness t = (PD)/2(SE+PY)

- Welded Pipes : Design Thickness t = (PD)/2(SEW+PY)

Where :

P : Internal Design Guage Pressure

مثال دیگر از تعیین اسکجوئل لوله ، داده ها شامل فشار طراحی 15.56 بار ، دمای طراحی 155 درجه سانتیگراد ، سایز لوله 4 اینچ استاندارد API 5L PSL1 ، خوردکی و فرسایش و عمق ترد را 3.91 در نظر گرفتیم ( C ) و تلورانس ضخامت را 12.5 درصد یعنی12.5%-1 برابر با 0.875 ، تنش مجازطبق جدول استاندارد B31.3 و دمای مربوطه برابر با 20000 PSI

به جدول استاندارد B36.10M مراجعه کردیم ضخامتی بالاتر از 5.17 را انتخاب می کنیم به S40 می رسیم در نتیجه S40 را انتخال میکنیم .( تصویر زیر )

تصویر زیر : محاسبه ضخامت لوله در فشار و دمای طراحی :

در مثال زیر مینیمم ضخامت در خط لوله محاسبه شده برای متریال کربن یا کربن ملایم ( MILD CARBON )

ASME B31.4 (LIQUID) :

* D/T NOT BE GREATER THAN 96

* 273.05/4.8=56.88

Allowable Pressure

P = 2 SE (tm - A) / (Do - 2 y (tm - A))

Example - Calculating Allowable Pressure for a Steel Pipe :

در جدول A1M که از B31.3 استخراج شده مقدار تنش مجاز برای متریال A105 ( لاین نامبر 116 در تصویر ) در 65 درجه سانتیگراد 156 MPA ذکرشده .

ASME B31.3 TABE A1 :

MAT A105

S value IN 100 F =23.3KSI=23300PSI

S value IN 200 F =22KSI=22000PSI

Temp 65 C = 149 F

مقدار تنش مجاز محاسبه شده طبق جدول استاندارد B31.3 بود و با استاندارد ASME سکشن ii پارت D فرق میکند و یکی نیست.

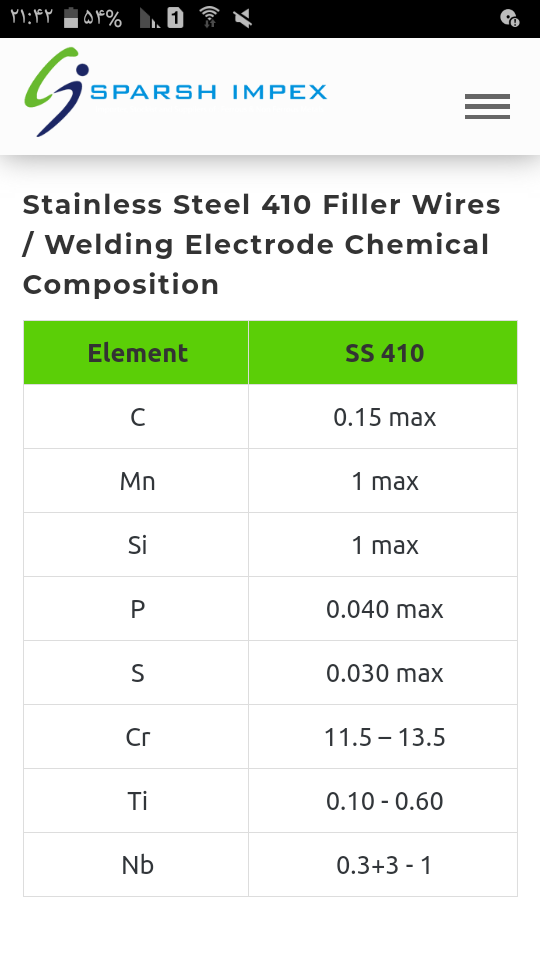

استنلس 410

Asme ii Part C

SFA NO : SFA-5.4/SFA-5.4M

Process : SMAW

E410NiMo-XX

Uns No W41016

C 0.06

CR 11.0–12.5

Ni 4.0–5.0

Mo 0.40–0.70

گرید ۴۱۰ استنلس استیل حاوی 11.5 درصد کروم است که مقاومت در برابر خوردگی خوبی را فراهم میکند.

در نتیجه برای اتصال این نوع استنلس به لوله X65 از گرید 309 استفاده میشود.

ER410. This 12 Cr alloy (wt. %) is an air-hardening steel. Preheat and postweld heat treatments are required to achieve welds of adequate ductility for man engineering purposes. The most common application filler metal of this type is for welding alloys of similar composition. It also used for deposition of overlays on carbon steels to resist corrosion, erosion, or abrasion.

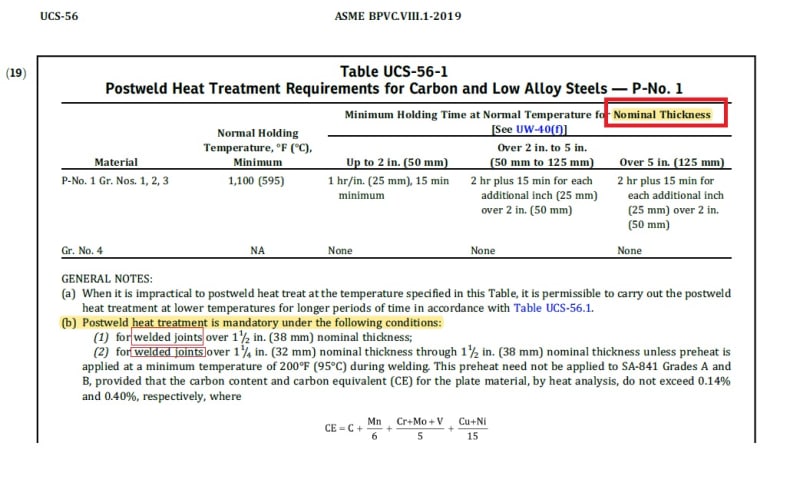

PWHT UCS-56

در این پاراگراف که مربوط به ASME سکشن 8 یا VIII قسمت DIV1 است در ستون ضخامت بالای 2 تا خود 5 اینچ برای PNO1 گرید 1 تا 3 تا 2 حداقل HOLDING TIME را 2 ساعت باضافه 15 دقیقه به ازای هر اینچ ( 25 MM ) اضافه شدن در ضخامت ( البته برای بالای ۲ اینچ است )

فرضا ضخامت قطعه 75 میل باشد گلویی در فیلت میشود 0.707×75 یعنی 53 میل ، برای 50 میل دو ساعت یا 120 دقیقه و برای 3 میل باید محاسبه کنیم و ضریبی بدست آورده و در 3 میل ضرب کنیم 2.4=25÷60 که ضریب در اینجا 2.4 است و در 3 میشود 7.2

(53x60/25) = approximately 130 min.

در پایپینگ نرخ گرمایش نباید از 5500/25mm و نرخ سرمایش از 6875/25mn تجاوز نماید.

HARDNESS در FURNACE یا کوره ده درصد قطعات انجام میشود ولی در حالت LOCAL یا سایت تمام سرجوش های تنش زدایی شده سختی سنجی می شوند.

ماکزیمم دمای بین پاسی برای PNO8 150 D و برای PNO1 250D است

(44.5−19.1)÷2+12.7×0.7=25.9MM

(61.9−33.3)÷2+14.3×0.7=24.3MM

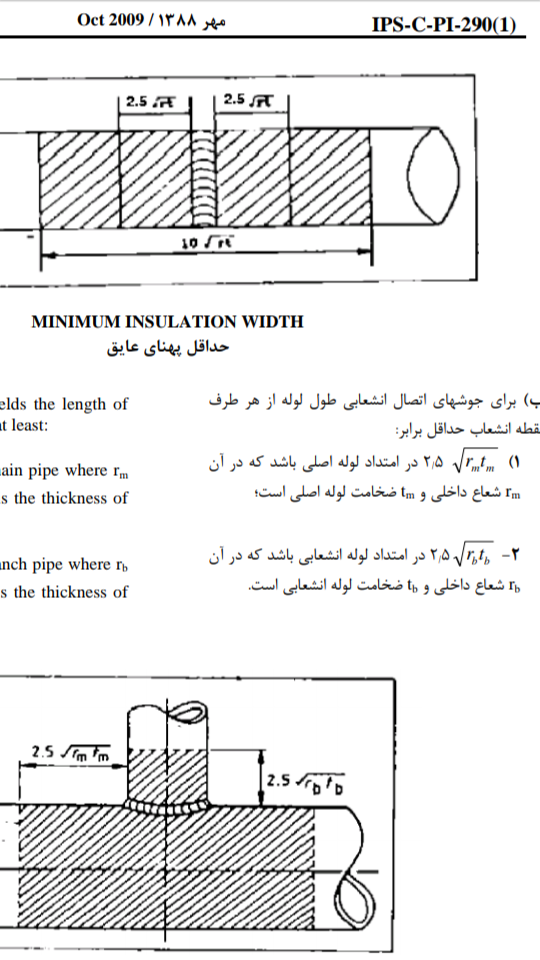

در استاندارد ASME B31P عرض باند برای تنش زدایی بیان شده

SOAK BAND WIDTH :

حداقل سه برابر ضخامت لوله در سنتر لاین جوش ( بیشترین پهنا ) .... در لوله های زیر ۴ اینچ حداقل پهنا در هر طرف در بیشترین عرض جوش یک و نیم برابر ضخامت است .... برای لوله های بزرگتر از ۴ اینچ و کوچکتر از ۸ اینچ این ضریب ۶t است و برای ۸ اینچ و بالاتر ۱۰t در هر طرف از جوش .

HEATED BAND WIDTH :

مینیمم پهنای مورد نیاز در این قست ، قسمت قبل باضافه 2 اینچ

GRADIENT CONTROL BAND WIDTH : نوار کنترل افت حرارت

مینیمم پهنا در هر طرف جوش ، قسمت قبل یا HEATED BAND باضافه ۴ t

در استاندارد IPS 290 :

For pipe butt welds, the width of the heated band on each side of the weld is 2.5 t, with a minimum of 75 mm.

برای لوله لب به لب عرض نوار گرم شده در هر طرف از جوش 2.5 برابر ضخامت با مینیمم 75 میل است.

پهنای منطقه گرم شده در پیش گرمی 2t یا حداقل 100 میل ذکر شده و پهنای منطقه عایق شده برابر با منطقه گرم شده باضافه ۱۵۰ میل است.

ماکزیمم تایم Pwht طبق QW-407

در مورد انجام تنش زدایی در یک سیکل یا بیشتر چیزی در استاندارد عنوان نشده ولی حداکثر زمانیکه قطعه می تواند تنش زدایی شود و به PQR جدید احتیاج نداشته باشد عنوان شده است.حتی اگر به دلایلی مجبور شوند قطعه را حرارت کمتری نسبت به جدول 331.1 در ASME 31.3 بدهند ( کاهش ۵۵ درجه در انش زدایی جزء متغیرات اساسی است و به PQR جدید نیاز دارد ) می بایست به HOLDING TIME طبق جدول ALTERNATIVE PWHT افزوده شود و البته در PNO مشخصی که ارائه شده و نه در همه PNO ها.

Here is the applicable paragraph. Actually says the PWHT shall be 80% of the time seen in production, i.e., 4 hour PWHT during WPQ qualifies for 5 hours of PWHT in production. Ends up 1.25 x that done during WPQ.

آیا تست کوپن پلیت Wps لوله را ساپورت می کند ؟

بر اساس QW-211 در ASME سکشن 9 مربوط به جوشکاری فلزات و غیر فلزات بلی . اگر جوشکاری ، Groove تست داده باشد جوش های فیلت از هر نوع سایز و ضخامتی را می تواند انجام دهد یا برای جوشکاری فیلت صلاحیت دارد.

اگر PQR روی لوله ۲ اینچ Sch 80 انجام شده باشد می تواند برای لوله یا پلیت تا ضخامت دیواره ۱۱.۰۸ یا 2T استفاده شود. جدول QW-451 ملاحظه شود.

If the PQR was done on Sch 80 2" pipe (5.54 mm WT) it can be used on pipe and plate up to 11.08 mm WT

در جدول QW-253 مربوط به متغیرات در WPS فرآیند جوشکاری SMAW : قسمت Base Metal و QW-403.9

t ( ضخامت پاس جوشکاری ) جزء متغیر اساسی است یعنی اگر از 13 میل تجاوز کند WPS فقط ۱.۱ ضخامت PQR را می تواند کاور کند. آنهم بخاطر ضخامت ۱۳ میل چون حرارت ورودی زیادی به HAZ متحمل میشود در نتیجه Tensile Strength و Ductility محل جوش ( Weldment ) کاهش پیدا می کنید بخاطر همین اگر ضخامت هر پاس بیشتر از 13 میل شود به احتمال خیلی زیاد PQR به Requalification یا صلاحیت دوباره احتیاج پیدا خواهد کرد .

طبق استاندارد جوشکاری IPS-270 مدت زمان فاصله بین پاس ها ۵ دقیقه می باشد. Drying یا خشک کردن الکترودهای کم هیدروژن طبق پیشنهاد سازنده ذکر شده که روی پک ها نوشته شده ... مدت یکساعت در دمای ۳۰۰ درجه سانتیگراد برای الکترودهایی که از پک باز شدند یا رطوبت دارند.اگر در مدت ۴ ساعت الکترودها توسط جوشکار استفاده نشود ( توسط جوشکار در آونی نگهداری میشود در دمای ۷۰ درجه بمدت ۴ ساعت ) یا در معرض اتمسفر قرار گیرد باید برای بار دوم پخت شوند اگر بعد از ۴ ساعت دوم نیز استفاده نشوند می بایست حذف گردند . البته رعایت نمیشود چون خب خرید گران است

در مورد وقفه در جوشکاری توضیح داده شده که طبق دستورالعمل باید عملیات جوشکاری بدون وقفه و تا تکمیل شدن آن ادامه یابد ولی چنانچه میسر نبود root و hot می بایست حتما تکمیل شوند و آن ناحیه عایق شده و زمان از سرگیری دمای بین پاسی باید اعمال گردد ( حرارت ، حرارت اینترپاس است ) و بالطبع رادیوگرافی یا UT حتما انجام گردد.

در این استاندارد در پاراگراف 7.12 قید شده فاصله بین دو سرجوش یا Separation of girth weld می بایست OD لوله یا 500 mm هر کدام بیشتر است باشد در Spec توتال هم قید شده حداقل فاصله بین دو سرجوش ( سرجوش محیطی ) 500 میلی متر باشد و از 1.5 برابر یا 2 برابر قطر لوله چیزی بیان نکرده ولی در کل استاندارد حداقل الزامات را بیان میکند و اصل پروسیجری است که کارفرما تائید می کند.

ترموکوپل در تنش زدایی تا ۶ اینچ یکی از ۸ تا ۲۰ دوتا به فاصله ۱۸۰ درجه و بالای ۲۰ ۳ تا در ۱۲۰ درجه

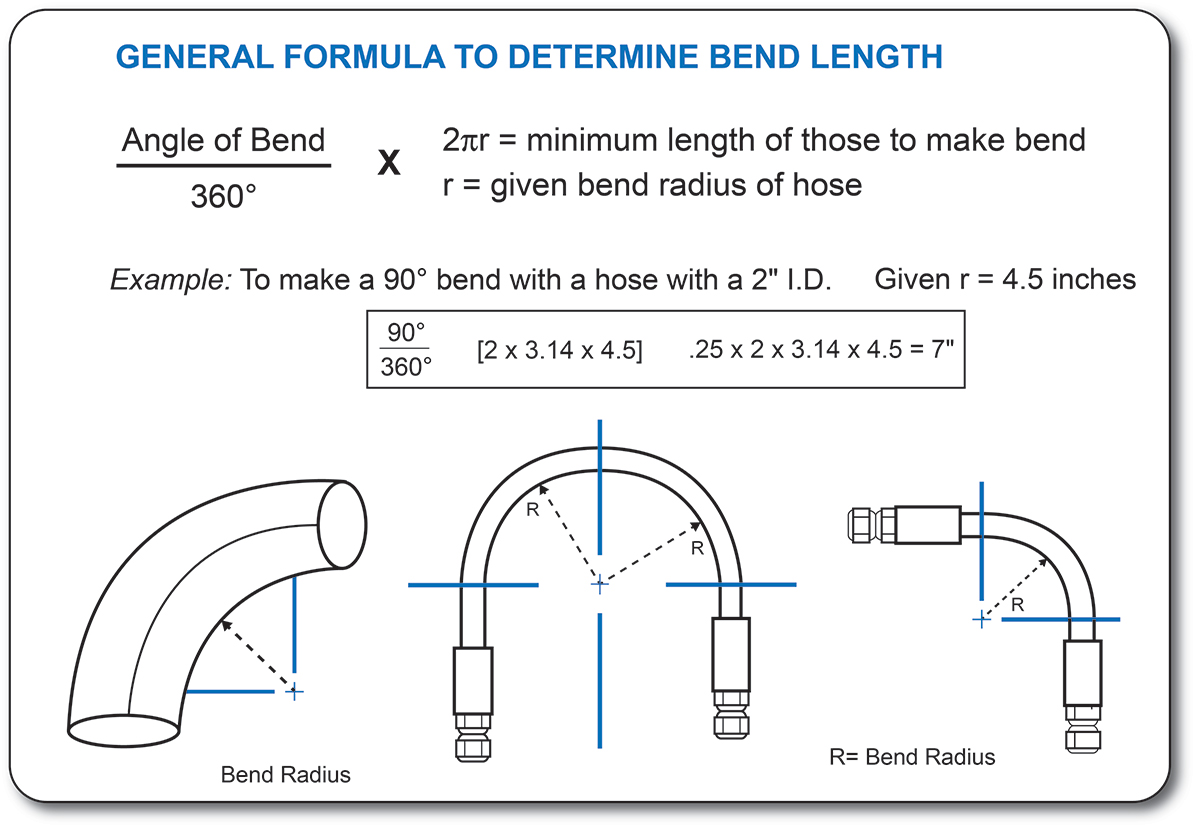

مشخص کردن طول لوله خم شده

در تصویر زیر طول لوله با شعاع r داده شده فرضا r=4.5 و id لوله 2 اینچ در نتیجه برای زاویه ۹۰ درجه حساب می کنیم می توانیم محیط لوله را بدست آورده و به چهار قسمت کنیم

(2×4.5×3.14)/4=)~7"

Or

90×4.5×3.14/180=7.065"~7"

خم لوله

پارگراف ۴۳۴.۷.۱ استانداره B31.4 انتقال نفت :

بعد از انجام خم نباید عیوب مکانیکی در آن حادث شود مخصوصا کرک یا چروکیدگی ؛ اگر خم گرم انجام شود تنش زدائی لازم است ، قطر لوله در هر نقطه ای بعد از انجام خم نباید از ۲.۵ درصد قطر اسمی فراتر رود . از دو طرف لوله حدود ۲ متر یا 6 فوت کنار گذاشته میشود و شعاع از بعد از این فواصل انجام میشود فرضا در پاراگراف ۴۰۲.۲.۲ حداقل شعاع خم برای خم سرد برای زیر ۱۲ اینچ ۱۸D در نظر گرفته شده و حداکثر هم باید ALLOWABLE STRESS آن با فرمول بدست آید در هر حال ضخامت در محل خم نباید از آن حداقل ضخامتی که مد نظر مهندس طراح است کمتر شود.

رعایت حداقل شعاع خمش در استاندارد خط لوله نفت IPS :

الکترود خط لوله

E6010

برای پاس نفوذی و بصورت سر بالا یا UpHill

E7010-P1

الکترود سلولزی که برای جوش سرازیردر لوله های قطور و استحکام بالا و مخزن سازیها مناسب می باشد. این الکترود برای پاس های ریشه، گرم و پرکن مناسب می باشد.

متریال API 5L X52~X65

E7010-P1 is an excellent all-position, cellulosic mild steel electrode providing strong, dependable, x-ray quality welds. It delivers great arc stability and the best penetration possible when welding 5L, 5LX and X52-X65 pipes.

قانون آمپراژ در Rod 7018

In general, the 7018 rod is used with currents up to 225 amps. A rule of thumb is to use 30 amps of current per 1/32 inch of rod diameter. That would mean using 90 amps of current on a rod that is 3/32-inch in diameter.

(2.4mmx30)/0.8=90 Amp

ولتاژ

I * ( Ld /10S ) + K = V

V=ولتاژ

K=عدد ثابت فلز

L= طول قوس حدود ۳ میلیمتر

S=سطح مقطع الکترود

d=قطر الکترود

(3.25÷2)^(2)×π=8.29 سطح مقطع الکترود 3.25

الکترود Super Duplex S.S

ASME SECTION II PART C

E2209. The nominal composition (wt %) of this weld metal is 22.5 Cr, 9.5 Ni, 3 Mo, 0.15 N. Electrodes of this composition are used primarily to weld duplex stainless steel such as UNS S31803 and S32205.

الکترود سوپر آلیاژی به نام Inconel

اینکونلها یک گروه از سوپرآلیاژهای برپایهٔ نیکل هستند که در برابر خوردگی و اکسیداسیون در شرایط کاری دما و فشار بالا مقاومت بالایی دارند. در حرارت بالا، روی سطح آلیاژهای اینکونل لایهای مقاوم، پایدار و غیرفعال از اکسید ایجاد میشود که از خوردگی بیشتر جلوگیری مینماید

E527-12 :

Standard Practice for

Numbering Metals and Alloys in the Unified Numbering

System (UNS)

ENiCrMo-3

Materials : Nickel-Chromium-Molybdenum Alloy ASTM : B443, B446 UNS : N06625

ASME SECTION II PART C : FILLER

ENiCrMo-3. The nominal composition (wt %) of weld metal produced by electrodes of this classification is 60 Ni, 22 Cr, 9 Mo, 5 Fe, and 3.5 Nb plus Ta. Electrodes of this classification are used for welding nickel chromium-molybdenum alloys to themselves and to steel, and for surfacing steel with nickel-chromium-molybdenum weld metal. These electrodes also can be used for welding nickel base alloys to steel. The electrodes are used in applications where the temperature ranges from cryogenic to 1000°F [540°C]. Typical specifications for the nickel-chromium-molybdenum base metals are ASTM B443, B444, and B446, all of which have UNS Number N06625.

ASTM B444 is a standard specification for Nickel- Chromium alloys Pipes and Tubes, which are composed of Nickel- Chromium- Molybdenum- Columbium, based alloys.

Pno.43

الکترود پایه نیکل ایساب برای جوشکاری آلیاژهای ۵Ni و ۹Ni و اینکونل ۶۲۵ و فولاد S 31254 با استاندارد E NiCrMo-3 ساخت سوئد

الـکترود قلیایی با 63 % نیکل و 22% کروم و 9% مولیبدن برای جوشکاری آلیاژهای نیکل-کروم-مولیبدن با مقاومت بالا به خوردگی مناسب است.

خواص ویژه ی آلیاژهای اینکونل ۶۲۵ مقاومت اکسیداسیون، خوردگی، چقرمگی بالا و مقاومت به خزش میباشد. برای درک مفهوم خزش باید این را در نظر گرفت که همه ی فلزات با افزایش دما دچار کاهش خواص مکانیکی مثل سختی و استحکام میشوند.

به تغییر شکل در طول زمانهای طولانی در تنشی کمتر از تنش تسلیم ماده، خزش گفته میشود. هر چه دما بالاتر برود ماده در معرض خزش شدیدتری قرار میگیرد. آلیاژ اینکونل ۶۲۵ به دلیل ترکیب شیمایی خاصش، مقاومت به خزش بالایی دارد و قابلیت کاربری در دماهای بالا را دارد.

اینکونل ۶۲۵ یکی دیگر از سوپر آلیاژهایی است که بر پایه ی نیکل می باشد که با اضافه کردن کروم و مولیبدن و نیوبیوم باعث بالا رفتن میزان سختی این آلیاژ شده است . استحکام این سوپرآلیاژ بدون انجام عملیات حرارتی مطلوب می باشد