کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانمحاسبه ضخامت بلایند فلنج دست ساز برای تست خطوط و حداقل ضخامت دیواره برای فشار طراحی

100.35÷(100−12.5)%=114.68

Mill Tolerance in API %12.5

در استاندارد ASME B31.3 بنحو زیر محاسبه میگردد ولی در استاندارد سکشن 8 فرمول دیگری ارائه شده.UG-34

قطر فلنج 12 و فشار هیدرواستاتیک 120 بار مینیمم ضخامت را محاسبه نمائید.

dg : گسکت ID که باید به Asme 16.20 مراجعه شود چون با توجه به Rating فلنج تغییر میکند فرضا برای فلنج 600 پوند 12.88 اینچ است .

استحکام تسلیم Yield Strength فولاد ST37 معادل 235MPs ، فاکتور E در اینجا 1 و مراجعه شود به استاندارد B31.3 جدول 302.3.4 ، فاکتور W یا Weld joint strength factor به جدول 302.3.5 مراجعه شود و در اینجا 0.85 در نظر گرفته شده

See : Weld Safety Factor

SE:235×0.85=199.75 N/Square mm

1bar=0.1Mpa ... 120bar=12Mpa

1bar=14.5Psi ... 120bar=1470Psi

12.88×√(3×1,740.453÷(16×23,300))×25.4=38.7MM

برای محاسبه 120 بار به Psi تبدیل شود.هر بار 14.5 Psi است درنتیجه 14.5×120 میشود 1740 Psi.

حتما Pressure و Tensile به Psi تبدیل شوند.فاکتور w در اینجا 0.85 و فاکتور E یک در نظر گرفته شده در زیر dg یا Gasket id باید در نظر گرفته شود ولی در محاسبات بعضی از پایپینگ کاران بخاطر آسودگی کار همان سایز را استفاده می کنند در حالیکه سایز 12 در اصل 12.75 است اگر بجای 12.75 از 12 استفاده کنید مینیمم ضخامت 39 میل بدست می آید. چون جواب به اینچ در می آید در آخر در 25.4 ضرب کردیم تا جواب به میلی متر در آید.البته در تصویر که فرمول ذکرشد Corrosion هم به جواب اضافه نموده ولی برای Test Blind لازم نیست.

12.75×√((3×120×14.5)÷(16×23,500×0.85))×25.4~41mm

محاسبه ضخامت دیواره بر اساس فشار دیزاین :

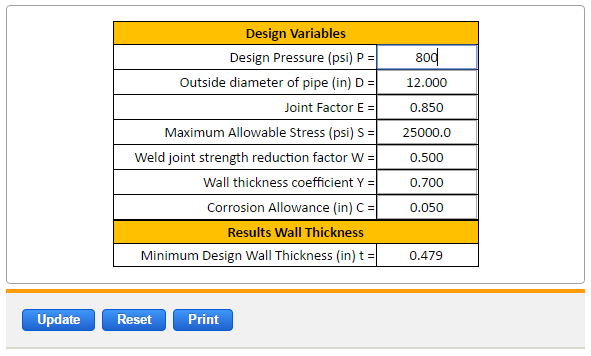

t=PD/2(SEW + PY )

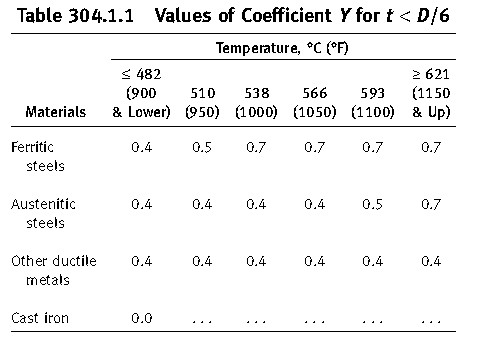

ضریب y در جدول 304.1.1 :

(800×12.75)÷(2×25,000×0.85×0.5+2×25,000×0.7)+0.05+0.2313÷0.875=0.496 ?!!!

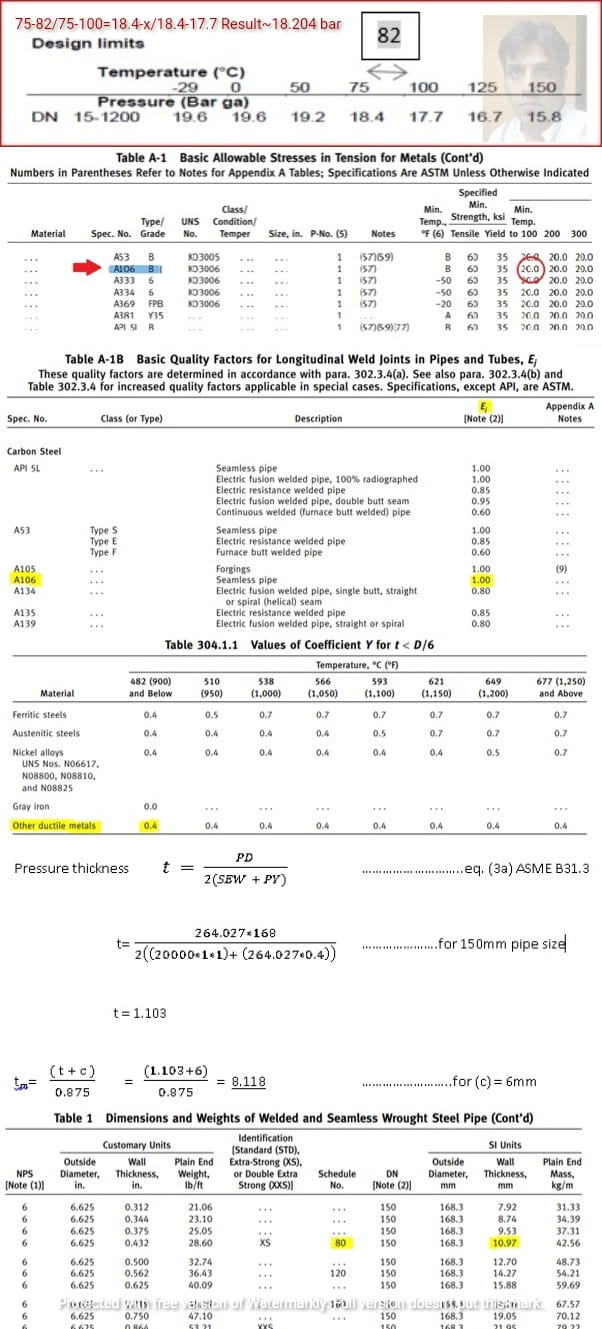

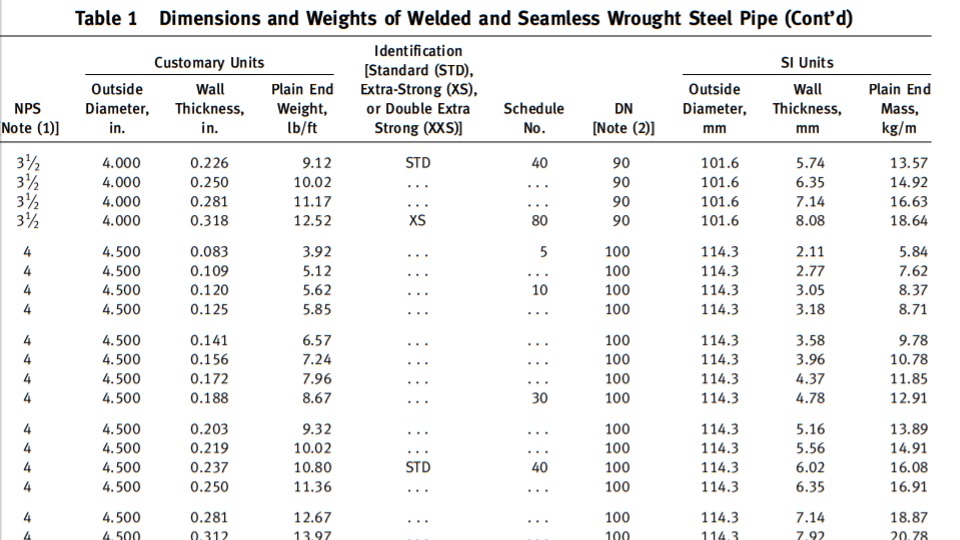

در تصویر زیر ضخامت بدست آمده یعنی 8.18 در جدول استاندارد B36.10 ( مشخصات لوله ) بر اساس سایز جستجو شده دنبال ضخامت بالاتر از آن میرویم و جایی که SCH پر بود میشود SCH که می بایست استفاده شود.دما را 82 درجه سانتیگراد داده در نتیجه از تناسب برای بدست آوردن دما استفاده نموده و سپس در فرمول آنرا به PSI تبدیل نموده. S را در جدول زیرین در دمای مورد نظر KSI 20 بدست آورده و سپس به PSI تبدیل نموده است.سایز 6 اینچ است که به میلیمتر تبدیل کرده و 168 در نظر گرفته

TEMP : 82 C

SIZE : 6 " : 168mm

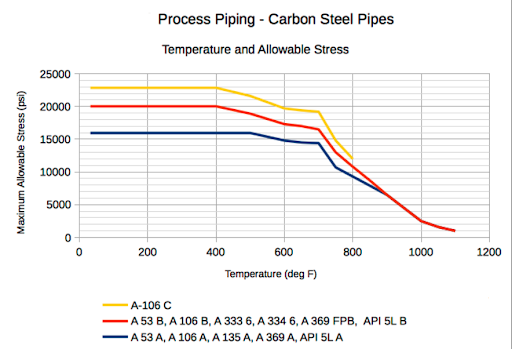

S : 20000 PSI 'A106 ... B31.3 TABLE A1

Y=0.4

E=1

W=1

فشار در دمای 82 درجه سانتیگراد با تناسب بستن دمای کمتر از دمای فوق منهای دمای فوق بر دمای کمتر از دمای فوق به دمای بیشتر از دمای فوق را با فشار در دمای کمتر از دمای فوق منهای X ( که مجهول است ) بر فشار دمای کمتر از دمای فوق منهای دمای بیشتر برابر قرار می دهیم و مجهول X را بدست می آوریم که در اینجا فشار در دمای 82 درجه 18.204 بار حاصل شد.

در فرمول بالا قرار می دهیم که عدد 1.103 بدست می آید یعنی ضخامت مینیمم با مقدار C یا Corrosion که 6 داده جمع میکنیم و بر 0.875 تقسیم میکنیم عدد حاصله 8.118 میل است. تلورانس طبق %API 12.5 است

ASME B36.10M :

((800×168.27)÷(2×20,000×1×1+2×800×0.4)=3.31mm

t min+C :

3.31mm+6mm=9.31mm

t with allowance :

9.31mm/0.875=10.64mm

304.1.2 (a) equation 3a :

- Seamless Pipes : Design Thickness t = (PD)/2(SE+PY)

- Welded Pipes : Design Thickness t = (PD)/2(SEW+PY)

Where :

P : Internal Design Guage Pressure

مثال دیگر از تعیین اسکجوئل لوله ، داده ها شامل فشار طراحی 15.56 بار ، دمای طراحی 155 درجه سانتیگراد ، سایز لوله 4 اینچ استاندارد API 5L PSL1 ، خوردکی و فرسایش و عمق ترد را 3.91 در نظر گرفتیم ( C ) و تلورانس ضخامت را 12.5 درصد یعنی12.5%-1 برابر با 0.875 ، تنش مجازطبق جدول استاندارد B31.3 و دمای مربوطه برابر با 20000 PSI

به جدول استاندارد B36.10M مراجعه کردیم ضخامتی بالاتر از 5.17 را انتخاب می کنیم به S40 می رسیم در نتیجه S40 را انتخال میکنیم .( تصویر زیر )

تصویر زیر : محاسبه ضخامت لوله در فشار و دمای طراحی :

در مثال زیر مینیمم ضخامت در خط لوله محاسبه شده برای متریال کربن یا کربن ملایم ( MILD CARBON )

ASME B31.4 (LIQUID) :

* D/T NOT BE GREATER THAN 96

* 273.05/4.8=56.88

Allowable Pressure

P = 2 SE (tm - A) / (Do - 2 y (tm - A))

Example - Calculating Allowable Pressure for a Steel Pipe :

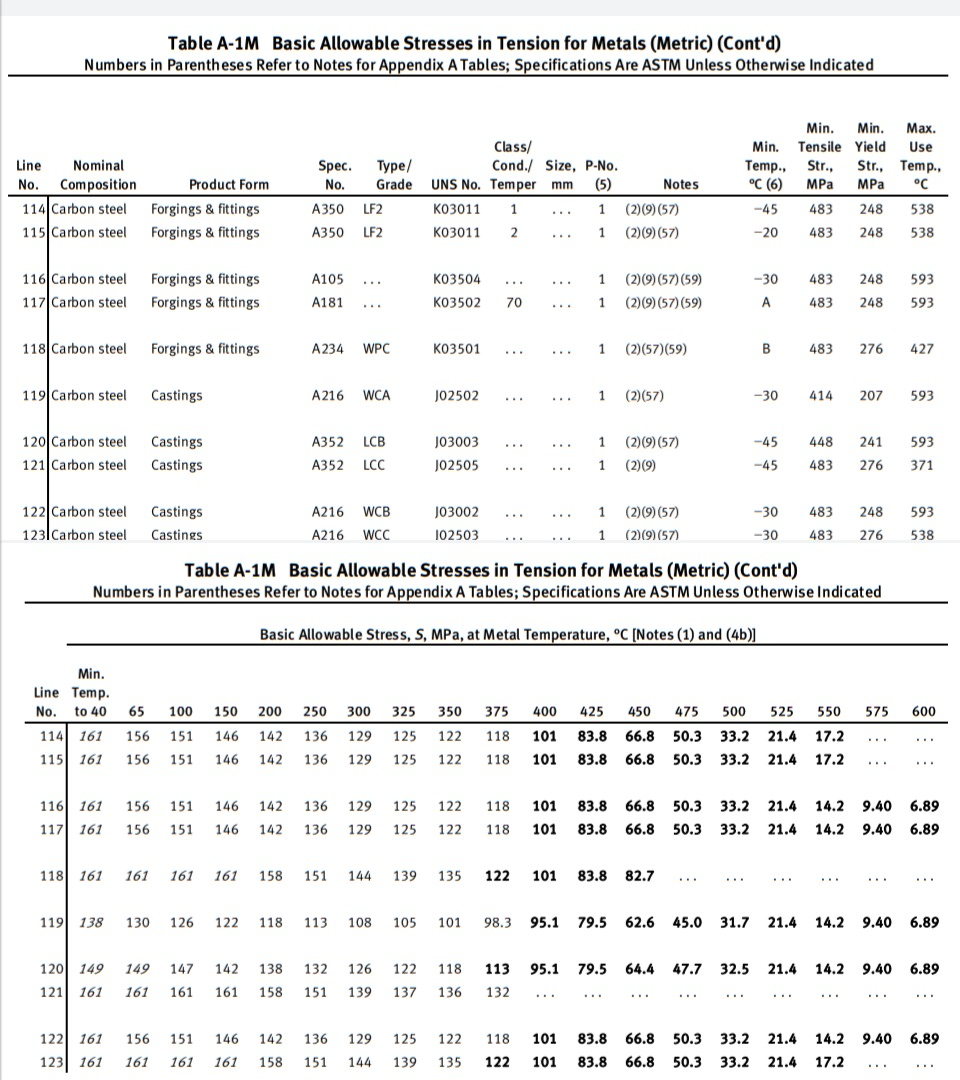

در جدول A1M که از B31.3 استخراج شده مقدار تنش مجاز برای متریال A105 ( لاین نامبر 116 در تصویر ) در 65 درجه سانتیگراد 156 MPA ذکرشده .

ASME B31.3 TABE A1 :

MAT A105

S value IN 100 F =23.3KSI=23300PSI

S value IN 200 F =22KSI=22000PSI

Temp 65 C = 149 F

مقدار تنش مجاز محاسبه شده طبق جدول استاندارد B31.3 بود و با استاندارد ASME سکشن ii پارت D فرق میکند و یکی نیست.