کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

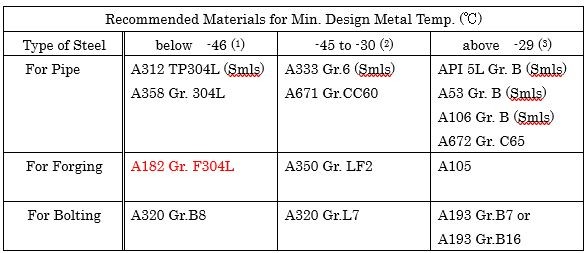

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانحد پذیرش آزمون PT در استاندارد B31.3 پاراگراف 344.4.2

استاندارد ASME B31.3 2020

فقط نشانه هایی که دارای اندازه بیشتر از ۱.۵ میلیمتر یا ۱/۱۶ اینچ هستند باید بعنوان مرتبط بررسی شوند.

الف- نشانه ها :

۱- نشانه خطی ( Linear indication ) : دارای طول بیش از ۳ برابر عرضش است

۲- یک نشانه گرد ، دایره ای یا بیضی شکل است : دارای طول مساوی یا کمتر از ۳ برابر عرضش است

ب-آزمون . تمام سطوح مورد آزمون باید عاری از :

۱-نشانه های خطی مرتبط ( relevant )

۲-نشانه های گرد مرتبط بزرگتر از ۵ میلیمتر یا ۳/۱۶ اینچ

۳-چهار یا بیشتر نشانه گرد مرتبط در یک خط که با فاصله ۱.۵ میلیمتر یا کمتر ، لبه به لبه از هم جداشده اند.

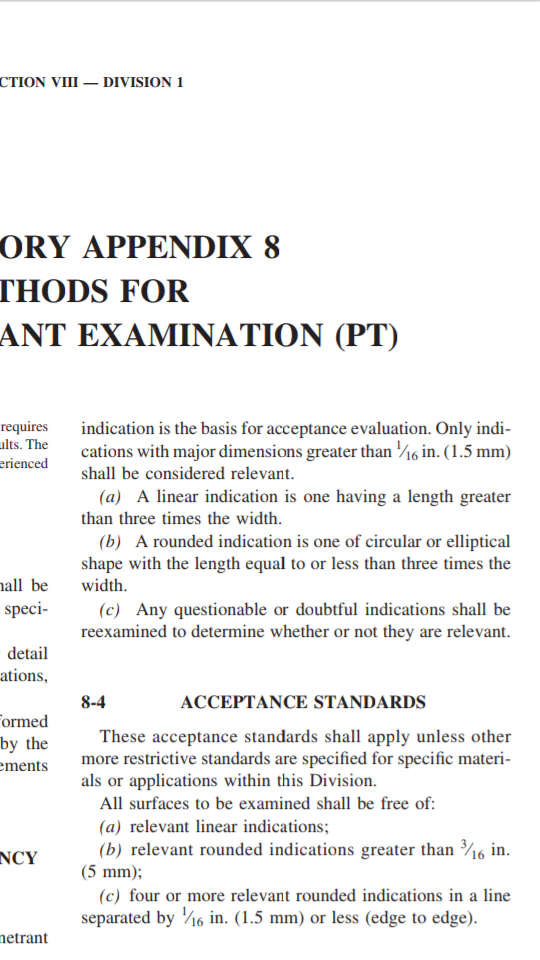

ASME VIII DIV1 APPENDIX 8

8-3 EVALUATION OF INDICATIONS

An indication of an imperfection may be larger than the imperfection that causes it; however, the size of the indication is the basis for acceptance evaluation. Only indications with major dimensions greater than 1⁄16 in. (1.5 mm) shall be considered relevant.

(a) A linear indication is one having a length greater than three times the width.

(b) A rounded indication is one of circular or elliptical shape with the length equal to or less than three times the width.

(c) Any questionable or doubtful indications shall be reexamined to determine whether or not they are relevant.

8-4 ACCEPTANCE STANDARDS

These acceptance standards shall apply unless other more restrictive standards are specified for specific materials or applications within this Division.

All surfaces to be examined shall be free of:

(a) relevant linear indications;

(b) relevant rounded indications greater than 3⁄16 in. (5 mm);

(c) four or more relevant rounded indications in a line separated by 1⁄16 in. (1.5 mm) or less (edge to edge).

دو نوع آزمون در E165 ذکر شده یکی استفاده از رنگ های فلورسنت و دیگری با رنگ های مرئی

Type I—Fluorescent Penetrant Examination

Method A—Water-washable (see Test Method E1209)

Method B—Post-emulsifiable, lipophilic (see Test Method E1208)

Method C—Solvent removable (see Test Method E1219)

Method D—Post-emulsifiable, hydrophilic (see Test Method E1210)

Type II—Visible Penetrant Examination

Method A—Water-washable (see Test Method E1418)

Method C—Solvent removable (see Test Method E1220)

در استاندارد E165 محدوده دمای آزمون ذکر شده

8. Procedure

8.1 The following processing parameters apply to both fluorescent and visible penetrant testing methods.

8.2 Temperature Limits—The temperature of the penetrant materials and the surface of the part to be processed shall be between 40° and 125°F [4° and 52°C] or the procedure must be qualified at the temperature used as described in 10.2.

E1418

Standard Practice for

Visible Penetrant Testing Using the Water-Washable

Process

برداشتن مایع نافذ اضافی - بعد از زمان نفوذ لازم ، مایع نافذ اضافی روی سطح باید با آب برداشته شود. این عمل با استفاده از شستو با آب می تواند انجام شود ، یا با غوطه ور کردن یا استفاده از تجهیزات آب پاش اتوماتیک یا نیمه اتوماتیک ( معمولا از یک بطری ۱.۵ لیتری استفاده می شود که برای اسپری کردن در درب سوراخ های ریزی تعبیه می کنند ) از تجمع یا انباشتگی آب در حفره ها یا فرورفتگی های سطح باید اجتناب شود

7.1.5 Removal of Excess Penetrant—After the required penetration time, the excess penetrant on the surface being examined must be removed with water, usually a washing operation. It can be washed off manually, by the use of automatic or semi-automatic water-spray equipment or by immersion. Accumulation of water in pockets or recesses of the surface must be avoided. If the final rinse step is effective, as evidenced by difficulty in removing the excess penetrant, dry (see 7.1.6) and reclean the part, then reapply the penetrant for the prescribed dwell time. (Warning—Avoid overwashing. Excessive washing can cause penetrant to be washed out of discontinuities.)

هشدار : از شستشوی بیش از حد اجتناب کنید . شستشوی بیش از حد می تواند باعث شود ماده نافذ ( معمولا قرمز رنگ ) خارج از ناپیوستگی شسته شود.

در زیر دمای آب بین ۱۰ تا ۳۸ درجه سانتیگراد نگاهداشته شود

7.1.5.1 Rinsing—For immersion rinsing, parts are completely immersed in the water bath with air or mechanical agitation. Effective rinsing of water -washable penetrants by spray application can be accomplished by either manual or automatic water-spray rinsing of the parts.

(a) Maximum rinse time should be specified by part or material specification.

(b) The temperature of the water should be relatively constant and should be maintained within the range of 50 to 100°F (10 to 38°C).

(c) Spray rinse water pressure should not be greater than 40 psi (280 kPa). (2.7 bar)

در پاراگراف زیر حداقل زمان اعمال Developer ده دقیقه ذکر شده و حداکثر این زمان برای developer های آبی ۲ ساعت و غیر آبی ۱ ساعت ذکر شده

7.1.7.4 Developer Time—The length of time the developer is to remain on the part prior to examination should not be less than 10 min. Developing time begins as soon as the wet (aqueous and nonaqueous) developer coating is dry (that is, the solvent carrier has evaporated to dryness). The maximum permitted developing times are 2 h for aqueous developers and 1 h for nonaqueous developers.

جدول ۱ : حداقل زمان های ماندگاری یا توقف ( dwell times )

Material :

Aluminum, magnesium, steel, brass and bronze, titanium and high-temperature alloys

Form :

castings and welds

Type Of Discontinuity :

cold shuts, porosity, lack of fusion, cracks

(all forms)

Penetrant : B

5 minutes

Developer : C

10 minutes

-زمان های توقف برای دمای بین ۴ تا ۵۲ درجه سانتیگراد است.

B-حداکثر زمان توقف یا مکث مایع نافذ ۶۰ دقیقه است.

C-زمان development بمحض اینکه پوشش نافذ تر روی سطح قطعات خشک شد آغاز می شود .( حداقل توصیه شده )

Pot Life یا مدت زمان اعمال پوشش روی سطح و Shelf life مدت زمان نگهداری

Pot Life به شما می گوید که چه مدت رنگ و پوشش چند قسمتی را می توان پس از مخلوط شدن روی سطح اعمال کرد. از نظر فنی، مدت زمانی طول میکشد که ویسکوزیته رنگ دو برابر شود و رنگ و پوششها بیش از حد ضخیم شوند تا اعمال شوند. اگر قبل از شروع پروژه، رنگ و پوشش ها به خوبی مخلوط شده باشند یا برای مدتی بدون استفاده مانده باشند، pot life سپری شده است.

مدت زمان نگهداری ، مدت زمانی که میتوان پس از تولید، رنگ را در بسته بندی سالم و باز نشده در دمایی بین ۵ تا ۳۵ درجه نگهداری کرد، بدون آنکه نحوه اعمال و یا عملکرد بعد از گذشت این زمان دچار مشکل شود را زمان ماندگاری رنگ میگویند. محصولات پایه آبی باید در تمام مدت حمل و نقل و یا نگهداری در انبار در مقابل انجماد محافظت گردند.

مدت کاری ( Working life ) ، مدت زمانی است که یک رنگ قبل از اینکه شروع به پخت ( Cure ) شدن کند اعمال می شود.

Curing یعنی پخت

RAL ( طبقه بندی رنگ ها )

رنگ های کلاسیک RAL دارای یک عدد 4 رقمی در ترکیب با حروف RAL هستند (به عنوان مثال RAL 1028). رقم اول یک عدد رمزی است (1: زرد، 2: نارنجی، 3: قرمز، 4: بنفش، 5: آبی، 6: سبز، 7: خاکستری، 8: قهوه ای و 9: سفید و سیاه). 3 رقم باقی مانده به ترتیب انتخاب می شوند. نام یک سایه رنگ یا Shade (به عنوان مثال "زرد خربزه" برای RAL 1028) یک نام کمکی است. برای شناسایی قطعی یک رنگ باید از هر دو استفاده کرد تا از سردرگمی ناشی از جابجایی احتمالی اعداد جلوگیری شود.

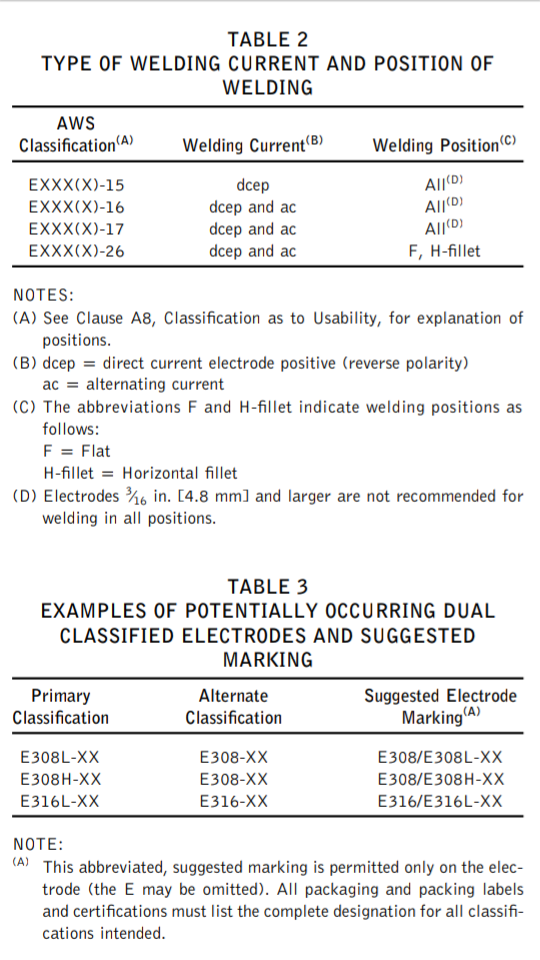

الکترود استنلس

الکترود E308 :

از 19.5% کروم و 10% نیکل تشکیل شده است و ماکزیمم کربن 0.08 درصد ، معمولاً برای جوشکاری فلزات پایه با ترکیبات مشابه، مانند انواع 301 ، 302 ، 304 و 305 استفاده می شود.

الکترود E308H :

E309/309L-16 :

-الکترود استنلس استیل

-برای اتصال استنلس استیل به خودش یا به کربن یا low alloy

- میزان کربن در فلز جوش تا حداکثر 0.04% نگه داشته می شود که باعث افزایش مقاومت در برابر خوردگی بین دانه ای می شود.

معنی E309L-16

- مشابه به E309-16 است با این تفاوت که حاوی کربن پائینی است.آنها حاوی کربن بالاتری نسبت به الکترود E309H هستند.

E به معنی الکترود

309 ارجاع به ترکیب شیمیایی الکترود طبق AWS A5.4 و L به معنی کم کربن

16- به معنی پوشش روتیلی

الکترود E316-15 :

دارای پوشش آهکی و فقط برای قطبیت DCEP یا Direct current electrode positive قابل استفاده است . جوشکاری با قطبیت AC و DCEN منجر به قوس جوشکاری ناپایدار می شود که در حین جوشکاری منحنی جریان از منفی به مثبت روی منحنی AC ناپدید می شود. این الکترود بدلیل پوشش اولیه ، تافنس یا چقرمگی بالاتری را برای فلز جوش ( weld metal ) در مقایسه با پوشش های نوع 16- یا 17- فراهم می کند.

الکترود E316-16 :

عدد 16 در انتها بعنوان مثال 309L-16 دارای پوشش تیتانیا یا روتیل روی میله است که با هر دو قطبیت AC و DCEP استفاده می شوند. میله جوش قطر 4 میلیمتر و کمتر می تواند برای جوشکاری در همه موقعیت ها استفاده شود. الکترودهایی که دارای طبقه بندی 26- هستند مشابه نوع پوشش 16- هستند اما نرخ رسوب بالاتری دارند و فقط برای جوشکاری در حالات Flat و Horz در مقایسه با نوع 16- استفاده می شوند و برای موقعیت Vert و Over کارآیی ندارند.

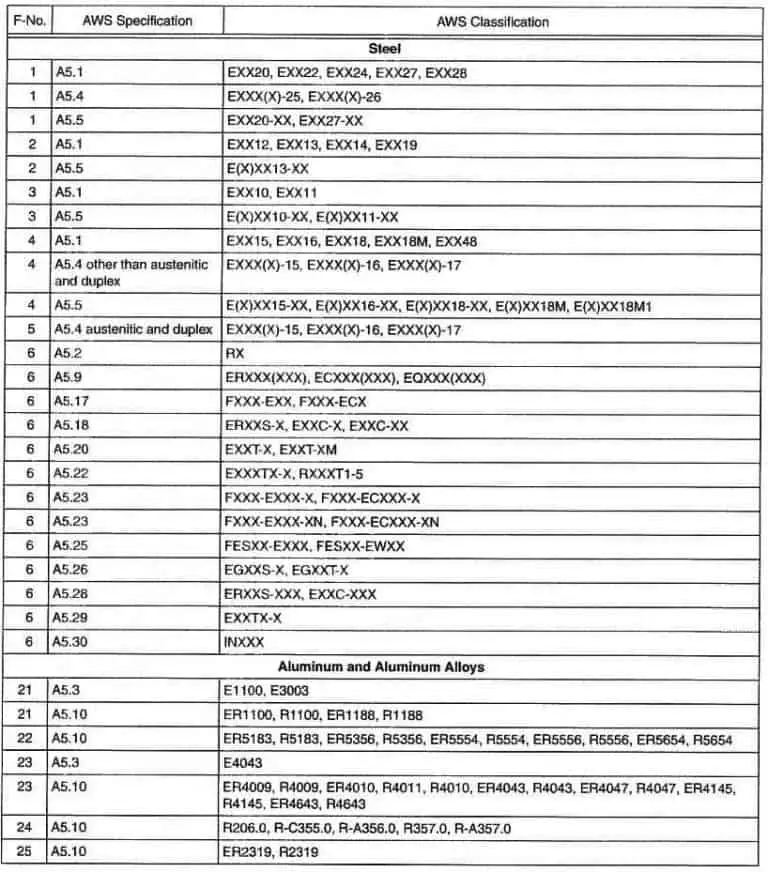

جدول F-NO به Asme سکشن 9 مراجعه شود

بعد از حمله موشکی و پهپادی سپاه به مقر جیش العدل در مناطق مرکزی پاکستان

۲۸ دیماه ۱۴۰۲ :

ارتش پاکستان در این بیانیه آورده است که حملات در نقاط مرزی ایران ۶ پایگاه وابسته به «ارتش آزادی بخش بلوچستان» را با دقت هدف قرار داد.

ارتش پاکستان تاکید کرد که در این حملات هیچ نظامی یا غیر نظامی ایرانی مورد هدف قرار نگرفتهاند.

وزارت خارجه پاکستان نیز ضمن تاکید بر همکاری مشترک با ایران درخصوص مبارزه با تروریسم، گفت این کشور یک سری «حملات دقیق علیه مخفیگاههای تروریستها در داخل ایران» انجام داده که در نتیجه آن تعدادی از «تروریستها» کشته شدند.

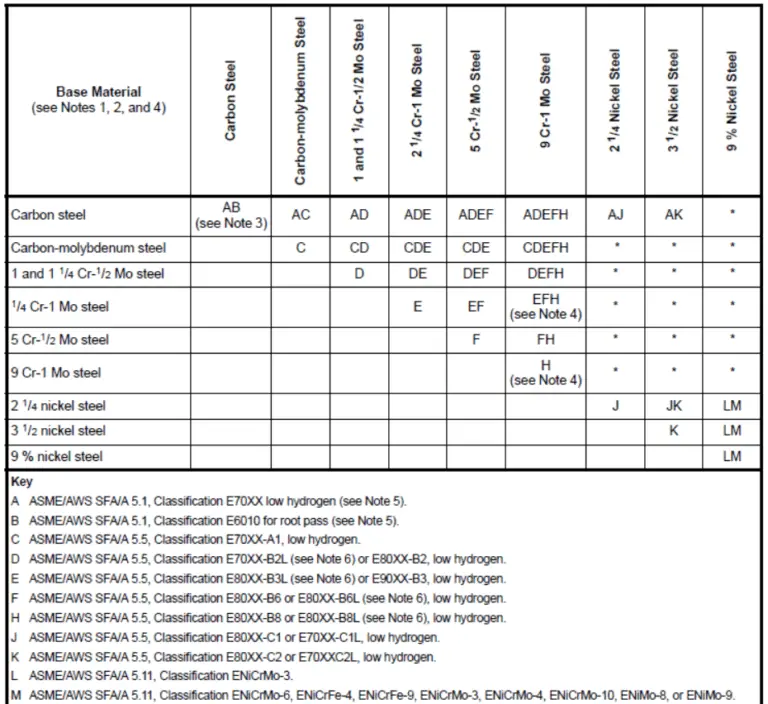

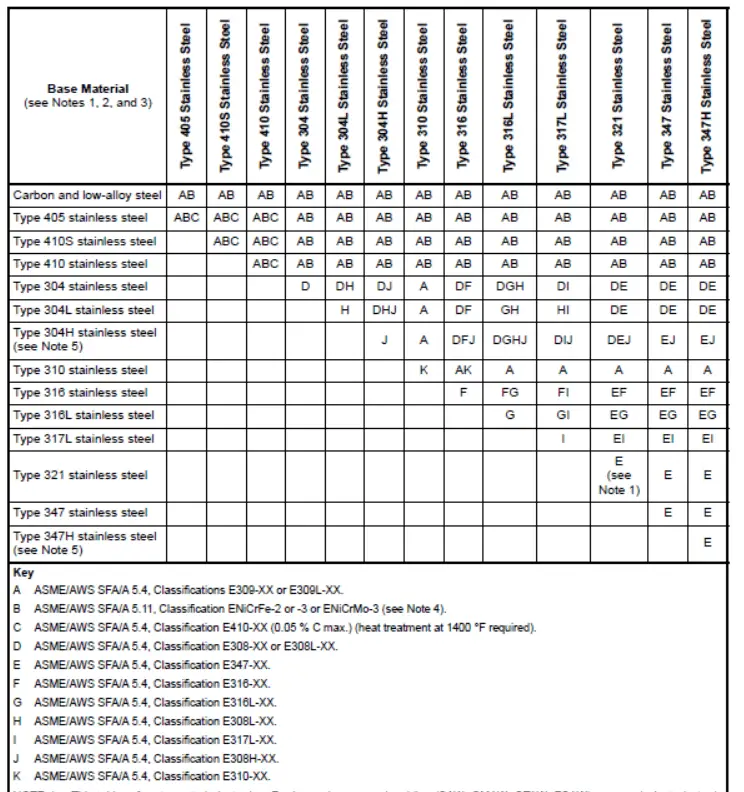

جدول الکترودهای توصیه شده در صنعت

استیل 321 ( مقاوم در برابر خزش ) حاوی درصدی از عنصر تیتانیم و استیل 347 حاوی عنصر نیوبیوم می باشد به همین دلیل خواص مقاومت به خوردگی و حرارت در آنها افزایش یافته است

خزش : اتفاقی است که در آن تغییر شکل مواد تحت یک بار پایدار کمتر از استحکام تسلیم رخ می دهد.

ENiCrMo-3 type 112 is an electrode which is used to weld nickel-chromium-molybdenum alloys. Its applications include dissimilar joints between nickel-chromium-molybdenum alloys to either stainless steels, carbon or low alloy steels. It is also used extensively in overlay cladding where similar chemical composition is required on the clad side. This alloy is suitable for applications where the temperature ranges from cryogenic up to 1800⁰F.

(1,800−32)×5÷9=982 celcius

اینکونل 625 : مقاوم در برابر خوردگی تنشی کلرایدی ، مقاوم در برابر خوردگی حفره ای ( pitting ) ، خوردگی شیاری ( crevice )

فرضا در جدول زیر برای جوشکاری دو اتصال Dissimilar ( تفاوت در فلز پایه ) کربن و استنلس های سری ۳۰۰ مثل ۳۰۴ یا ۳۱۶ یا ۳۲۱ ( یا low hydrogen با پسوند L ) استفاده از الکترودها با طبقه بندی E309-XX یا E309L-XX داده شده .

الکترود استنلس 304 :

E308-XX یا E308L-XX

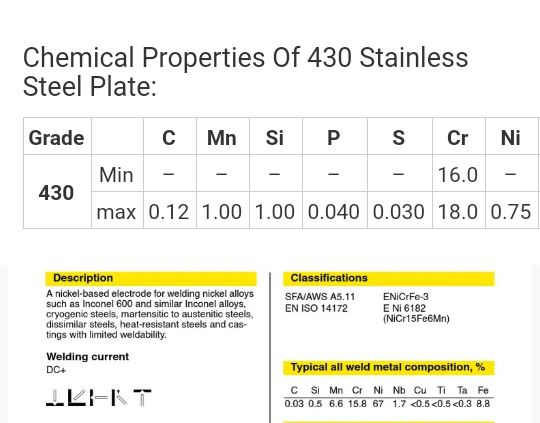

PLATE A240-430

ENICRFE-3

Dry the electrodes at 350-400℃ for 60 minutes before using. Take out a batch of half day consumption and keep at 100-150℃ during welding process.

الکترودهای مرتبط با متریال دوپلکس در جدول زیر داده شده با توجه به سیستم شماره گذاری یکپارچه . UNS

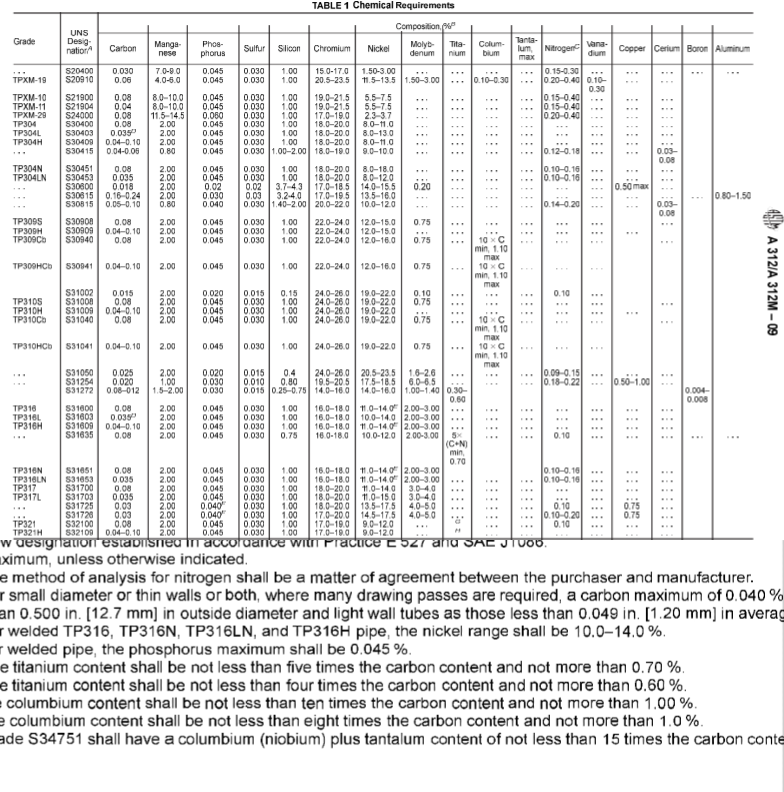

در شکل زیر برای متریال استنلس TP321 و TP321H مقدار حداکثر عنصر تیتانیوم ذکر شده و در هر صورت به ترتیب از 0.7 و 0.6 درصد نباید بالاتر باشد.... میزان عنصر تیتانیوم برای TP321 کمتر از ۵ برابر عنصر کربن و TP321H کمتر از ۴ برابر عنصر کربن نباشد ... H در TP321 یعنی High carbon

آقازاده حضرت قالیباف

..... تومان طلا و سکه ربوده شده است.

اقتصاد 24 همچنین نوشت ، این را هم مدنظر بگیرید که قیمت سکه در مهر ۱۴۰۰، ۱۱ میلیون تومان بوده و امروز ۳۲ میلیون تومان است. یعنی آن روز فقط یکی از فرزندان آقای قالیباف، صرفا در گاوصندوق منزل فرمانیه خود نزدیک به ۷ کیلوگرم طلا یا ۱۲۰۰ نیم سکه بهار آزادی داشته است.

شنیده شده پدر (رئیس مجلس) به محض اطلاع از ثبت شکایت پیگیر شده که به دلایل سیاسی، پرونده را از کلانتری و فراجا خارج کند که دیگر دیر شده و در سامانه ثبت شده بود.

الیاس قالیباف، پسر ارشد محمدباقر قالیباف ، فارغ التحصیل مدیریت بازرگانی در مقطع کارشناسی از یکی از دانشگاههای مالزی است.

الیاس قالیباف در سال ماه ۱۳۸۶ با دختر یکی از فرماندهان سپاه ازدواج کرد.

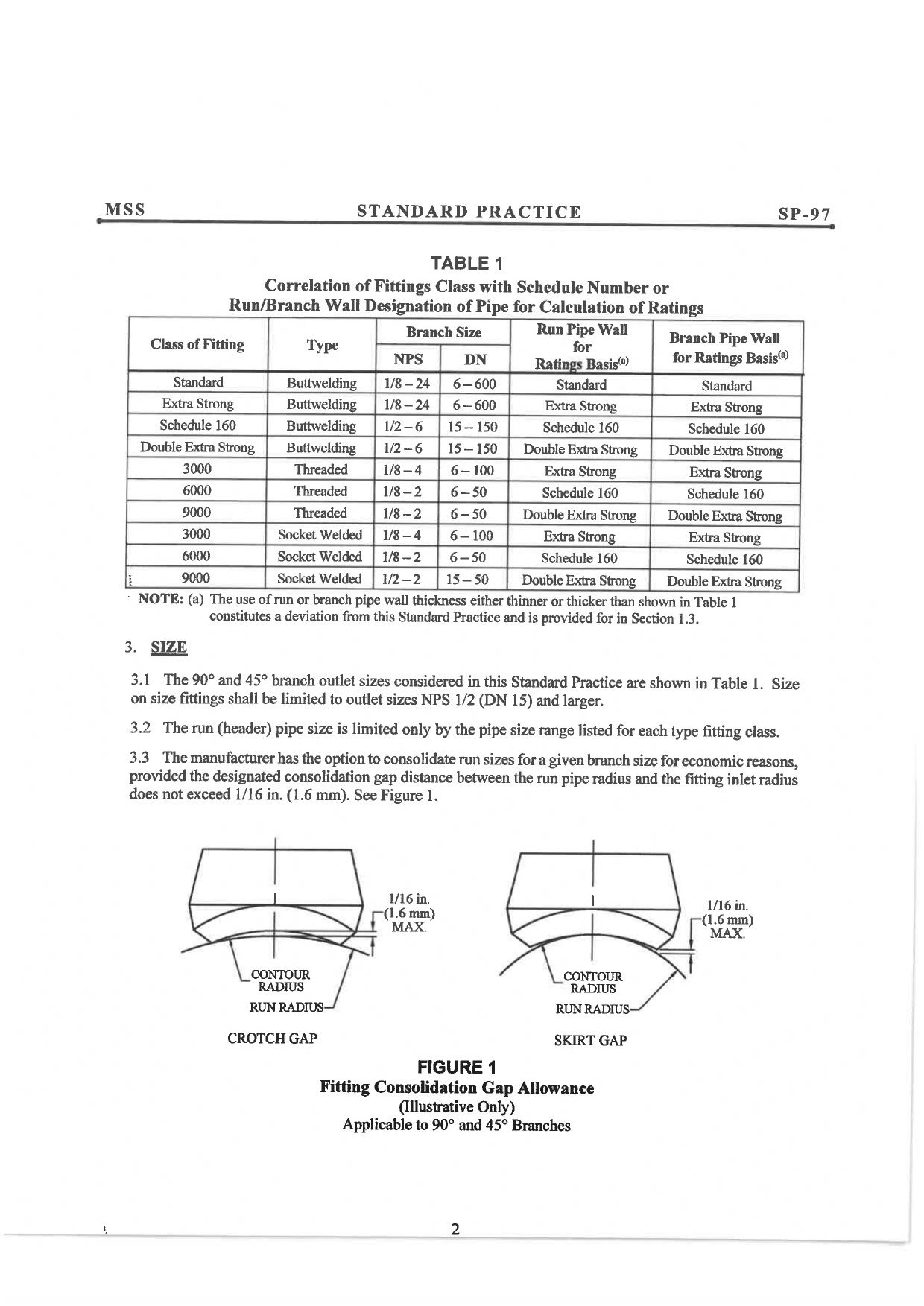

حداکثر Root Gap در Outlet ها طبق MSSP-97

با توافق مهندسی می توان بجای Olet از pipe branch استفاده کرد به شرط اینکه حداکثر فاصله بین شعاع هدر و شعاع داخلی اتصال ۱.۶ میلیمتر باشد و رعایت این گپ الزامیست.

SPLD : SPECIAL DIMENSION

MARKING : SP97SPLD

حمله موشکی به پایگاه موساد در اربیل ساعت ۱۲ شب ۲۶ دیماه ۱۴۰۲

امیر عبداللهیان با چهره خندان ( اجلاس داووس ) بعد از حمله سپاه به روستای مرزی پاکستان و انهدام جیش العدل ... به گفته پاکستان طی این حمله پهپادی و موشکی چند کودک و زن کشته و زخمی شدند.

الکترود اینکونل ۶۲۵

AWS A5.11 ENiCrMo-3 Welding rod, welding electrode is a nickel based low hydrogen type covered electrode (for DC) containing 60M, 22cr 5Fe, 9Mo, 3.5Nb. The product provides excellent heat and corrosion resistance. It is widely used for chemical plant, nuclear reactor, Inconel 625, 9%Ni steel and dissimilar metals welding All-position welding is available for stick electrodes with a diameter of 3.2(mm) or less in size. Proper base metals are also including ASTM B443/444/446, Incon 625/825/Alloy20/AlIoy25_6Mo Mone1400.

الکترودی است که برای جوشکاری آلیاژهای نیکل-کروم-مولیبدن استفاده میشود. کاربردهای این الکترود شامل اتصالات غیر مشابه بین آلیاژهای نیکل-کروم-مولیبدن به فولادهای ضد زنگ، فولادهای کربنی یا فولادهای کم آلیاژ است. الکترود NIcrMo3 از مقاومت به خوردگی بالایی برخوردار است و قابلیت جوش منحصربفردی دارد.

1.1.1 Alloy UNS N06625 products are furnished in two grades of different heat-treated conditions:

1.1.1.1 Grade 1 (Annealed)—Material is normally employed in service temperatures up to 1100°F (593°C).

1.1.1.2 Grade 2 (Solution Annealed)—Material is normally employed in service temperatures above 1100°F (593°C) when resistance to creep and rupture is required.

الکترود E7018 و طبقه بندی SFA 5.1

E7018 یک الکترود از نوع پودر آهن کم هیدروژن است که جوش های اشعه ایکس با کیفیت بالا تولید می کند. می توان از آن در تمام موقعیت ها در جریان جوشکاری با قطبیت معکوس AC یا DC استفاده کرد. E7018/E7018-1 برای جوشکاری فولادهای کربنی درجه متوسط که در آن از پیش گرما استفاده نمی شود، و در فولادهای نورد سرد که معمولاً هنگام جوشکاری با الکترودهای معمولی تخلخل بیش از حد از خود نشان می دهند، توصیه می شود.

AWS A5.1 E7018-1 Welding rods, welding electrode is an iron powder type of low hydrogen electrode for all-position welding of 490N/mm2 grade high tensile steel. It performed with higher deposition rate, good soundness, good mechanical properties and smooth bead appearance. With excellent notch toughness at the temperature of -45℃, it is suitable for low alloy steels, medium carbon steels, heavy steel plates, cast steels and especially for welding of Aluminum Killed steel of LPG.

یک الکترود با پوشش پودرآهن نوع کم هیدروژن با تافنس عالی در دمای ۴۵- درجه سانتیگراد.

E7018-1

۱-پخت الکترودها در دمای ۳۰۰ تا ۳۵۰ درجه ( به توصیه سازنده ) برای یک ساعت و نگهداری در دمای ۱۰۰ تا ۱۵۰ درجه قبل از استفاده

۲-استفاده از روش back-step ( برگشت به عقب ) برای محافظت شروع قوس از blowholes و حفظ برای مدت ۳ تا ۵ ثانیه در هر پایان

۳-حفظ طول قوس کوتاه. کنترل دامنه حرکتی زمان استفاده از روش Weave باید ۳ برابر قطر سیم جوش

۴-پاکسازی آلودگیهای روی فلز پایه

در متریال کربن کم هیدروژن Nace استفاده میشود در خطوط slug catcher از E7018-1 H4R استفاده می شود که ۱- مقاومت در برابر حرارت را افزایش میدهد و تافنس عالی دارد و H4 به معنی هیدروژن نفوذپذیر بر حسب میلی لیتر در 100 گرم و R مقاومت در برابر رطوبت

E7018-1 H4 R

CORROSION TESTS: The weld metal meets the requirements as per NACE: TM-01- 77- 96 (SSCC) and TM-02-84-96 (HIC)

DIFFUSIBLE HYDROGEN CONTENT: 4 ml / 100 gms of weld metal Max

MOISTURE AS CONDITIONED: 0.30 Max

O MOISTURE AS EXPOSED (80% RH, 27 C FOR 9 HRS): 0.40 Max

فیلر ER80S-Ni1 روکش مس

ER80S Ni1 یک میله سیم جامد با روکش مسی برای جوشکاری TIG است. استفاده معمولی در جوشکاری لوله های دریایی و نفت و گاز با شرایط دمای پایین است. حداکثر محتوای نیکل 1.0٪ است می توان برای جائیکه دمای سرویس تا ۶۰- درجه سانتیگراد است استفاده کرد.

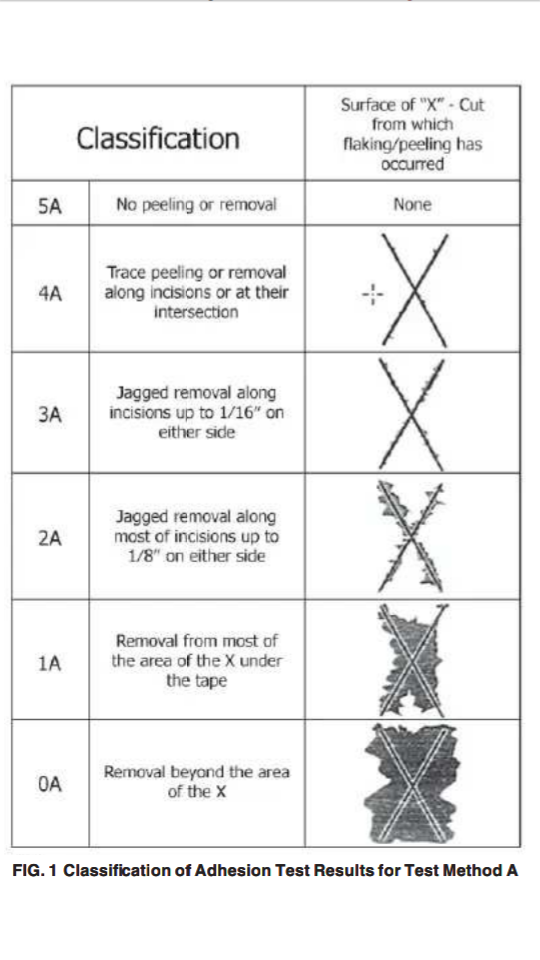

تست چسبندگی رنگ ASTM D3359-2017

Standard Test Methods for Rating Adhesion by Tape Test1

روش تست A در درجه اول برای استفاده در سایت ( Field ) در نظر گرفته شده است در حالی که روش تست B برای استفاده در محیط های آزمایشگاهی یا شاپ ( Shop ) مناسب تر است. همچنین، روش آزمایش B برای فیلمهای ضخیمتر از 125 میکرومتر (5 میلیمتر) مناسب در نظر گرفته نمیشود، مگر اینکه برشهای با فواصل وسیعتر استفاده شود و توافق صریح بین خریدار و فروشنده وجود داشته باشد.

TEST METHOD A—X-CUT TAPE TEST

TEST METHOD B—CROSS-CUT TAPE TEST

ابزار در روش A :

6.1 Cutting Tool—Sharp razor blade, scalpel, knife or other fine-edged cutting device. The cutting edges shall be in good condition, preferably new or newly sharpened.

خط کش فلزی برای اطمینان از برش های صاف ( خط برش )

6.2 Cutting Guide—Steel or other hard metal straight edge to ensure straight cuts.

نوارباپهنای ۲۵ میلیمترشفاف یا نیمه شفاف حساس به فشار با قدرت لایه برداری چسب بین 6.34 نیوتن بر سانتی متر و ۷ نیوتن بر سانتی متر

6.3 Tape—25-mm (1.0-in.) wide transparent or semitransparent pressure-sensitive tape with an adhesive peel strength between 6.34 N/cm (58 oz/in.) and 7.00 N/cm (64 oz/in.), as tested in accordance with Test Method D3330/D3330M, Test Method A, (equivalent to PSTC 101) and utilizing a 90 second dwell time on a standard steel panel.

استفاده از یک پاک کن لاستیکی ( پاک کن مداد ) یا غلتک لاستیکی برای اطمینان از خیس شدن خوب و یکنواخت پوشش با چسب نوار استفاده می شود.

6.4 Pressure Application Device—Although other devices may suffice, a rubber eraser or rubber roller is commonly used to ensure good and uniform wetting of the coating with the adhesive of the tape.

اطمینان از انجام برش تا فلز .

6.5 Illumination—A light source is helpful in determining whether the cuts have been made through the film to the substrate.

روش کار :

۱-محیط انتخابی باید تمیز و خشک باشد.

۲-ایجاد دو برش بطول ۴۰ میلیمتر در فیلم و با زاویه بین ۳۰ و ۴۵ درجه یکدیگر را در میانه قطع کنند.

۳- بررسی نفوذ لایه پوششی . درصورتیکه به بستر فلزی نرسیده باشید X دیگری در مکان دیگر فراهم کنید و سعی نکنید برش قبلی را عمیقتر کنید.

۴-در هر روز از آزمون ، قبل از شروع آزمایش ، دو دور کامل نوار از رول جدا و دور انداخته شود. یک طول اضافی بدون تکان بردارید و یک قطعه به طول حدود ۷۵ میلیمتر ببرید.

۵-قرار دادن مرکز نوار در محل تقاطع . نوار را با انگشت ها بکشید تا صاف شود تا هوا زیر نوار چسب گیر نکند. با دستگاه اعمال فشار روی سطح نوار محکم بمالید تا رنگ از نظر ظاهری uniform یا یکنواخت شود که این نشاندهنده تماس خوب و یکنواخت بین نوارچسب و سطح پوشش است.

۶-جدا کردن نوار از سمت آزاد آن و با سرعت ( بدون تکان دادن ) با حداکثر زاویه ۱۸۰ ، ظرف ۹۰ ( مثبت منفی ۳۰ )

۸- انجام دو آزمون دیگر روی سطح تست ، برای سازه های بزرگتر آزمون های کافی انجام دهید

8. Procedure

8.1 Select an area free of blemishes and minor surface imperfections. The area chosen for testing shall be clean and dry.

8.1.1 For specimens which have been immersed: After immersion, clean and wipe the surface with an appropriate solvent which will not harm the integrity of the coating. Then dry or prepare the surface, or both, as agreed upon between the purchaser and the seller.

8.2 Make two cuts in the film each about 40 mm (1.5 in.) long that intersect near their middle with a smaller angle of between 30 and 45°. When making the incisions, use the straightedge and cut through the coating to the substrate in one steady motion.

8.3 Inspect the incisions for reflection of light from the

metal substrate to establish that the coating film has been penetrated. If the substrate has not been reached make another X in a different location. Do not attempt to deepen a previous cut as this may affect adhesion along the incision.

8.4 At each day of testing, before initiation of testing,

remove two complete laps of tape from the roll and discard. Remove an additional length at a steady (that is, not jerked) rate and cut a piece about 75 mm (3 in.) long.

8.5 Place the center of the tape at the intersection of the cuts with the tape running in the same direction as the smaller angles. Smooth the tape into place by finger in the area of the incisions taking care not to entrap air under the tape. Rub firmly over the surface of the tape with the pressure application device until the color is uniform in appearance. This indicates good, uniform contact between the tape’s adhesive and the coating surface.

8.6 Within 90 (plus/minus 30) s of application, remove the tape by seizing the free end and pulling it off rapidly (not jerked) back upon itself at as close to an angle of 180° as possible.

8.7 Inspect the X-cut area for removal of coating from thesubstrate or previous coating and rate the adhesion in accordance with the following scale:

5A No peeling or removal,

4A Trace peeling or removal along incisions or at their intersection,

3A Jagged removal along incisions up to 1.6 mm (1⁄16 in.) on either side,

2A Jagged removal along most of incisions up to 3.2 mm (1⁄8 in.) on either

side,

1A Removal from most of the area of the X under the tape, and

0A Removal beyond the area of the X.

8.8 Repeat the test in two other locations on the test surface. For large structures make sufficient tests to ensure that the adhesion evaluation is representative of the whole surface.

8.9 After making several cuts examine the cutting edge and, if necessary, remove any flat spots or wire-edge by abrading lightly on a fine oil stone before using again. Discard cutting tools that develop nicks or other defects that tear the film.

روش B : یا برش کِراس

۲-انتخاب ناحیه ای عاری از لکه ها و عیوب جزیی سطح ، انجام برش های موازی :

- برای پوشش های دارای ضخامت فیلم خشک تا خود ۵۰ میکرون فضای بین خطوط برشی یک میلیمتر و ۱۱ خط برش مگر اینکه چیز دیگری توافق شده باشد.

-پوشش بین ۵۰ تا ۱۲۵ میکرون فضای بین خطوط برشی ۲ میلیمتر و ۶ کات ... برای پوشش بالای ۱۲۵ میکرون توصیه می شود از روش A یا x-cut استفاده شود . با توجه به توافق خریدار و فروشنده، روش تست B را می توان برای فیلم هایی با ضخامت بیشتر از 125 میکرومتر (5 میل) در صورت استفاده از برش های با فاصله بیشتر استفاده کرد.

-انجام تمام برش با طول حدود ۲۰ میلیمتر ، حتما با فشار کافی به لایه زیرین برسید.

۳-کشیدن برس نرم ( به آرامی ) روی فیلم برای جدا شدن پوسته ها

۶-دور انداختن دو دور از نوار قبل از آزمایش در هر روز از آزمایش . طول اضافی را با سرعت ثابت ( بدون تکان ) بردارید و یک تکه حدود ۷۵ میلیمتری ببرید.

۷-قرار دادن مرکز نوار روی شبکه و کشیدن انگشت برای عدم حبس هوا در زیر نوارچسب .

۸-جدا کردن نوار از سمت آزاد آن و با سرعت ( بدون تکان دادن ) با حداکثر زاویه ۱۸۰ ، ظرف ۹۰ ( مثبت منفی ۳۰ )

۹-با استفاده از ذره بین روشن، ناحیه شبکه را برای برداشتن پوشش از زیرلایه یا از پوشش قبلی بررسی کنید. میزان چسبندگی را مطابق با مقیاس زیر که در شکل 1 نشان داده شده است، ارزیابی کنید

۱۰-انجام تست در دو محل دیگر

13.2 Select an area free of blemishes and minor surface imperfections, place on a firm base, and under the illuminated magnifier, make parallel cuts as follows:

13.2.1 For coatings having a dry film thickness up to and including 50 µm (2 mils) space the cuts 1 mm apart and make eleven cuts unless otherwise agreed upon.

13.2.2 For coatings having a dry film thickness between 50µm (2 mils) and 125 µm (5 mils), space the cuts 2 mm apart and make six cuts. For films thicker than 125 µm (5 mils), it is generally recommended to use Test Method A. Subject to agreement between the purchaser and the seller, Test Method B can be used for films thicker than 125 µm (5 mils) if wider spaced cuts are employed

13.2.3 Make all cuts about 20 mm (3⁄4 in.) long. Cut through the film to the substrate in one steady motion using just sufficient pressure on the cutting tool to have the cutting edge reach the substrate. When making successive single cuts with the aid of a guide, place the guide on the uncut area.

13.3 After making the required cuts brush the film lightly with a soft brush or tissue to remove any detached flakes or ribbons of coatings.

13.4 Examine the cutting edge and, if necessary, remove any flat spots or wire-edge by abrading lightly on a fine oil stone. Make the additional number of cuts at 90° to and centered on the original cuts.

13.5 Brush the area as before and inspect the incisions for reflection of light from the substrate. If the metal has not been reached make another grid in a different location.

13.6 At each day of testing, before initiation of testing, remove two complete laps of tape from the roll and discard.Remove an additional length at a steady (that is, not jerked) rate and cut a piece about 75 mm (3 in.) long.

13.7 Place the center of the tape over the grid and in the area of the grid. Smooth the tape into place by finger in the area of the incisions taking care not to entrap air under the tape. Rub firmly over the surface of the tape with the pressure application device until the color is uniform in appearance. This indicates good, uniform contact between the tape’s adhesive and the coating surface.

13.8 Within 90 ( Plus/Minus ) 30 s of application, remove the tape by seizing the free end and rapidly (not jerked) back upon itself at as close to an angle of 180° as possible.

13.9 Inspect the grid area for removal of coating from the substrate or from a previous coating using the illuminated magnifier. Rate the adhesion in accordance with the following scale illustrated in Fig. 1

13.10 Repeat the test in two other locations on each test panel.

تست ضربه برای استنلس سری ۳۰۰ ( P نامبر 8 ) در ASME B31.3

مطابق پاراگراف ۳۲۳.۲.۲f از استاندارد B31.3 پروسس پایپینگ چنانچه درصد کربن استنلس آستنیتی ( سری ۳۰۰ ) از ۰.۱۰ درصد تجاوز نکند تا حداقل دمای ۱۰۱- درجه سانتیگراد و بالاتر نیازی به تست ضربه نیست ، چنانچه درصد کربن از ۰.۱۰ درصد بیشتر شود تا حداقل دمای طراحی ۴۸- نیاز به تست ضربه نیست.

تنش زدایی در مخازن تحت فشار ASME VIII

۲ عامل، تعیین کننده عملیات تنش زدایی در مخازن تحت فشار هستند:

۱-سرویس مخزن (مطابق UW2 )

۲-ضخامت بر اساس جنس متریال مخزن (مطابق 56 UCS )

1 -سرویس:

طبق UW2 1.Div VIII Sec ASME درصورتیکه سرویس حاوی مواد کشنده باشد ( Lethal ) ، عملیات تنش زدایی اجباری میشود.

طبق 56 UCS برای متریال مختلف ضخامتهایی که میبایست PWHT شوند مشخص شده است. بطور مثال برای P نامبر ۱ و گرید های ۱ & ۲ & ۳ درصورتیکه ضخامت بیشتر از ۳۸ میلیمتر باشد باید تنش زدایی انجام شود. و برای ضخامت بیشتر از ۳۲ میلیمتر و کمتر از۳۸ میلیمتر چنانچه هنگام جوشکاری عملیات پیش گرم تا دمای 93ºC اعمال شده باشد، نیاز به PWHT نیست. مطابق پاراگراف b در تبصره جدول UCS-56

محدوده ضخامت ، دما، و مدت زمان نگهداری برای متریالهای مختلف در جدول های 56-UCS بیان شده است.

پیش گرم در ASME B31.3

پاراگراف ۳۳۰ : پیش گرمایش

پیش گرم کردن ، همراه با عملیات حرارتی ، برای به حداقل رساندن اثرات مضر دمای بالا و گرادیان های حرارتی شدید ذاتی در جوشکاری استفاده می شود. ضرورت پیش گرمایش و دمای مورد استفاده باید در طراحی مهندسی مشخص شده و با صلاحیت روش نشان داده شود . الزامات و توصیه های موجود در اینجا برای انواع جوش از جمله تک ولدها ، جوش های تعمیری و جوش های آب بندی ( seal welds ) اتصالات رزوه ای اعمال می شود.

۳۳۰.۱ :

۳۳۰.۱.۱ : الزامات و توصیه ها

الزامات و توصیه های حداقل دمای پیش گرم برای متریال ها با P نامبرهای متفاوت در جدول ۳۳۰.۱.۱ داده شده چنانچه دمای محیط زیر صفر درجه سانتیگراد باشد ( ۳۲ درجه فارنهایت ) ، ستون توصیه ها در جدول به الزام تبدیل می شود. ضخامت مورد نظر در جدول ۳۳۰.۱.۱ ضخیم ترین عضو اندازه گیری شده در اتصال است.

۳۳۰.۱.۲ : متریال هایی که فهرست نشده

الزامات پیش گرم برای این نوع متریال ها بایستی در WPS مشخص شود.

۳۳۰.۱.۳ تائید دما :

الف-دمای پیش گرم باید با استفاده از مداد رنگی نشاندهنده دما ، پیرومترهای ترموکوپل یا سایر وسایل مناسب بررسی شود تا اطمینان حاصل شود که دمای مشخص شده در WPS قبل از جوشکاری حاصل شده و در حین جوشکاری حفظ می شود.

ب-ترموکوپل ها ممکن است بطور موقت مستقیما به قسمت تحت فشار با استفاده از روش تخلیه خازن جوشکاری بدون روش جوشکاری و شرایط عملکرد متصل شوند پس از برداشتن ترموکوپل ها نواحی می بایست بصورت چشمی برای شواهدی از عیوبی که باید تعمیر شوند ، بررسی گردند.

۳۳۰.۱.۴ منطقه پیش گرم

منطقه پیش گرم باید به اندازه حداقل ا اینج آنطرف تر از لبه جوش باشد.

کاهش در دمای پیش گرم و افزایش حداکثر دمای بین پاسی در ASME SEC IX

پاراگراف QW-406.1 : کاهش بیش از ۵۵ درجه سانتیگراد یک متغیر اساسی است . حداقل دما برای جوشکاری باید در WPS مشخص شده باشد. بنابراین با پیش فرض اینکه PQR با دمای پیش گرم ۶۵ درجه سانتیگراد انجام شده باشد ، WPS می تواند تادمای ۱۰ درجه سانتیگراد تصحیح یا بازنگری شود ولی پائین تر از این دما نیاز به صلاحیت مجدد است .

پاراگراف QW-406.3 : افزایش ۵۵ درجه سانتیگراد در حداکثر دمای بین پاسی یک متغیر اساسی تکمیلی است ( زمانیکه به تست ضربه نیاز باشد ) این متغیر زمانیکه یک WPS با PWHT بالاتر از درجه استحاله ی فازی صلاحیت شود یا زمانیکه یک متریال آستنیتی یا P-No.10H بعد از جوشکاری عملیات بازپخت فولاد یا آنیلینگ شود ؛ بکار نمی رود. همانطور که این یک متغیر اساسی تکمیلی است ، لذا فقط زمانیکه تست ضربه نیاز باشد بکار می رود . اگر اینچنین آزمونی ضروری شود این متغیر اساسی تکمیلی نیز فقط برای مواد خاصی در شرایط عملیات حرارتی خاص که در پاراگراف QW-406.3 بیان شده اعمال می شود. با فرض اینکه ماکزیمم دمای بین پاسی برای 260 درجه سانتیگراد انجام شده باشد حداکثر دمای بین پاسی در WPS می تواند تا 315 درجه Revise شود ولی اگر فراتر از 315 درجه سانتیگراد مورد انتظار باشد باید مورد صلاحیت مجدد قرار گیرد.

سیستم های Drain در خطوط بخار TDP-1

3.7.3 Drain lines and drain valve ports shall be sized for the maximum amount of water to be handled under any operating condition. However, they shall never be less than 3 ⁄ 4 in.(19 mm) internal diameter. Drain lines, including the connections for cold reheat and motive steam attemperator systems, shall have an inside diameter of not less than 11 ⁄ 2 in. (38 mm). Care shall be taken not to use nominal pipe or valve sizes without clearly determining that the inside diameter meets this minimum dimension.

3.7.6 Drain pots are required to be used when level control of a drain line is required. Drain pots may also be used to assist gravity drainage for systems with low-pressure differentials. If used, drain pots shall be fabricated from 4 in. (100 mm) or larger diameter pipe for most steam lines except for cold reheat drain pots, which shall be 6 in. (150 mm) or larger in diameter. Drain pots shall be at least 9 in. (230 mm) long but shall not be longer than is required to install level detection equipment. Drain lines and valves shall be sized as discussed earlier in para. 3.7.

3.7.7 The pot and connecting piping shall be fully

insulated.

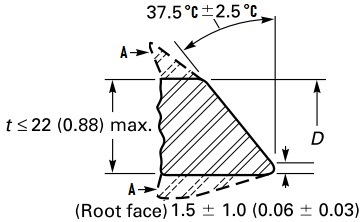

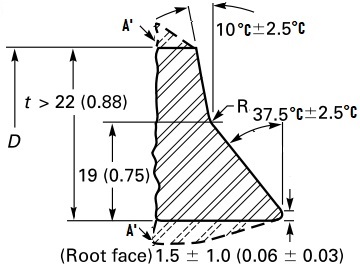

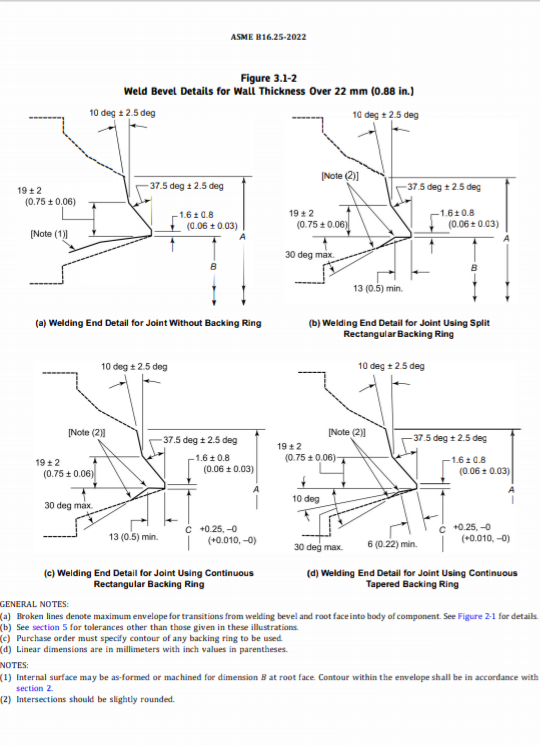

آماده سازی لبه اتصالات butt weld در ASME B16.9

هنگامیکه t برای فولاد کربنی یا فولاد آلیاژی فریتی کمتر از ۵ میلیمتر و برای فولاد آستنیتی یا آلیاژهای غیر آهنی ۳ میلیمتر است ، اتصالات باید با برش مربعی یا لبه های کمی پخ زده شده پرداخت شوند.( دارای انتهای تخت یا کمی پخ ) اغلب به plain end ( سرِ تخت ) مشهور است.

Illustration A – the plain bevel end for ASME B16.9 butt welding fittings.

Illustration B – the compound bevel end for ASME B16.9 butt welding fittings.

در تصویر بالا ۱۹ میلیمتر از ضخامت در پائین با پخ ۳۵ تا ۴۰ درجه انجام شده و مابقی بین ۷.۵ تا ۱۲.۵ درجه ( البته در ضخامت فراتر از ۲۲ میلیمتر)

زمانیکه t بین ۵ تا ۲۲ میلیمتر است برای فولاد کربنی یا فولاد آلیاژی فریتی یا بین ۳ تا ۲۲ میلیمتر برای فولادآستنیتی یا آلیاژهای غیر فلزی ، انتهای پخ ساده می بایست طبق تصویر A پرداخت شوند.

وقتی که t بزرگتر از ۲۲ میلیمتر است ، انتهای پخ مرکبی باید طبق آنچه در تصویر B نمایش داده شده پرداخت شود.

علاوه براین ، مگر اینکه توسط خریدار مشخص شود ، تبدیل از bevel جوش به سطح خارجی اتصال و از وجه ریشه ( ریشه جوش : root face ) به سطح داخلی اتصال باید در حداکثر پوشش قرار گیرد،که معمولاً به انتخاب سازنده است . هر دو منطقه A و A در تصویر A و B به عنوان خطوط یا زوایای تبدیل شناخته می شوند.

پخ ها برای ضخامت دیواره ۳ تا ۲۲ میلیمتر در استاندارد ASME B16.25

پخ برای فراتر از ۲۲ میلیمتر

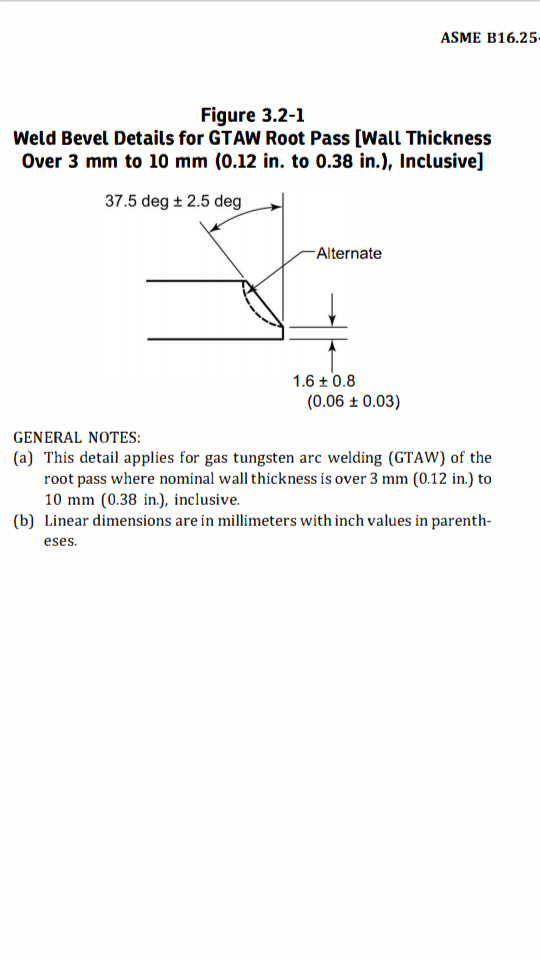

جزئیات پخ جوش برای پاس ریشه GTAW ( ضخامت بالای ۳ تا ۱۰ میلیمتر ) تلورانس ریشه جوش بین ۰.۸ تا ۲.۴ میلیمتر داده شده

در استاندارد ASME B31.3

شهادت یکی از سرداران سپاه در زینبیه توسط موشک های اسرائیل ( ۱۴۰۲/۱۰/۶ )

این نظامی عالیرتبه سپاه پاسداران در گفتگویی با خبرگزاری تسنیم در این خصوص گفت: «اسرائیل در هفتههای گذشته هم یکی از مقرهایی که سیدرضی موسوی به آنجا تردد داشت را هدف قرار داد، ولی او در آن مکان نبود؛ اما این بار به واسطه جاسوسهایی که داشتند، توانستند مکان دقیق حضورش را شناسایی کنند.»

دیماه ۱۴۰۲ : ( حمله انتحاری پیش از گیت های بازرسی گلزار شهدای کرمان [ مدفن حاج قاسم ] و شهادت بیش از ۸۰ تن )

فرارو :

واکنش کیهان به انفجارهای تروریستی کرمان؛ انتقام با قید فوریت!

کیهان: اینکه انتقام نباید، هیجانی باشد درست. این که باید به موقع و در جای مناسب پاسخ داده شود هم درست. اما گاهی باید کنار این «انتقام»، قید «فوری» را هم گذاشت تا اهرم بازدارندگی، به درستی و کامل عمل کند.

حداکثر ضخامت در لبه جزء طبق ASME 16.25

a-بزرگتر از tmin+4mm یا 1.15mm زمانیکه بر اساس حداقل دیواره سفارش داده شده است.

b- بزرگتر از tmin+4mm یا 1.10 برابر ضخامت اسمی دیواره زمانیکه بر اساس دیواره اسمی سفارش داده شده است . ASME B36.10M و B36.19M را ببینید

حداقل ضخامت , tmin می بایست باید همانطور که در استاندارد یا مشخصات مربوط به قطعه مشخص شده باشد. شکل 2-1 را ببینید

تبصره های ۴ و۵ جدول :

(4) The value of tmin is whichever of the following is applicable:

(a) the minimum ordered wall thickness of the pipe to include pipe that is purchased to a nominal wall thickness with an undertolerance other than 12.5%

(b) 0.875 times the nominal wall thickness of pipe ordered to a pipe schedule wall thickness that has an undertolerance of 12.5%

(c) the minimum ordered wall thickness of the cylindrical welding end of a component or fitting (or the thinner of the two) when the joint is between two components

(5) The maximum thickness at the end of the components is

(a) the greater of tmin + 4 mm (0.16 in.) or 1.15tmin when ordered on a minimum wall basis

(b) the greater of tmin + 4 mm (0.16 in.) or 1.10 times the nominal wall thickness when ordered on a nominal basis (see ASME B36.10 and

ASME 836.19 for a tabulation of nominal wall thicknesses)

عدم هم ترازی مجاز ، بررسی گونیا یا هم ترازی برنچ و تلورانس مجاز دهانه هدر طبق کد B31.3

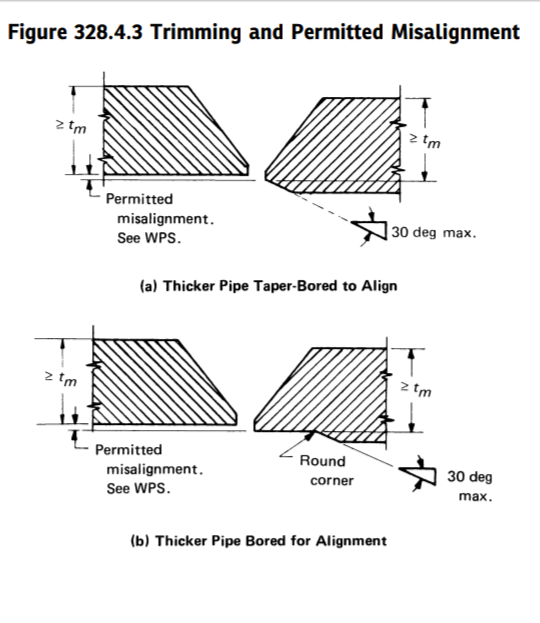

در پاراگراف ۳۲۸.۴.۲ ( آماده سازی لبه ) برای جوش های محیطی به شکل ۳۲۸.۴.۳ ارجاع داده شده.

-اصلاح توسط برش و عدم هم ترازی مجاز

illustration (a) or (b) to correct internal misalignment, such trimming shall not reduce the finished wall thickness below the required minimum wall thickness, tm.

تاکید کرده اینچنین برش های اصلاحی نباید ضخامت دیواره ، از آن حداقل ضخامت ( tm ) که مشخص شده است را کاهش دهد

هنگامی که یک جوش girth ( محیطی ) یا جوش شیاری فارسی بر ( miter ) به اجزایی با ضخامت دیواره نابرابر متصل می شود و یکی بیش از ۳۸.۱ میلیمتر برابر ضخامت دیگری است، آماده سازی لبه باید مطابق با طرح های قابل قبول برای ضخامت دیواره نابرابر در ASME B16.25 باشد.

پاراگراف ۳۲۸.۴.۳ ( Alignment )

c-جوش های اتصال برنچ

۱-اتصالات برنچی که در روی سطح خارجی لوله هدر ( Run ) قرار می گیرند بایستی برای جوش های شیاری که الزامات WPS را رعایت می کنند ، زاویه دار شود . ( تصاویر a و b شکل ۳۲۸.۴.۴ را نگاه کنید )

۲-اتصالات برنچ که از طریق یک دهانه وارد لوله هدرمی شوند باید حداقل تا سطح داخلی لوله در تمام نقاط وارد شوند. ( تصویر c از شکل ۳۲۸.۴.۴ را ببینید ) در غیر اینصورت باید مطابق با ۳۲۸.۴.۳c۱ باشد.

۳-دهانه های هدر برای اتصالات انشعاب نبایستی بیش از ابعاد m داده شده در شکل ۳۲۸.۴.۴ از خط تراز مورد نیاز منحرف شوند ( بیشتر نباشد ) .در هیچ موردی انحرافات شکل دهانه نباید باعث شود که حد تلورانس فاصله ریشه در WPS بیشتر شود.فلز جوش مجاز است در صورت لزوم برای انطباق اضافه شده و دوباره تکمیل یا پرداخت شود.

d-فاصله : دهانه ریشه ( فاصله ریشه ها ) اتصال باید داخل محدوده تلورانس در WPS باشد.

محدوده دمایی خزش طبق ASNE B16.5

The creep range is considered to be attemperatures in excess of 370°C (700°F) for Group 1 materials.

Group 2 materials, the creep range is considered to be attemperatures inexcess of 510°C(950°F)

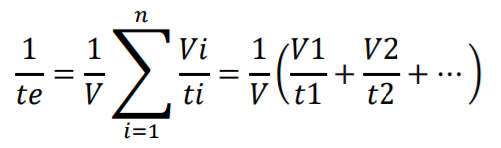

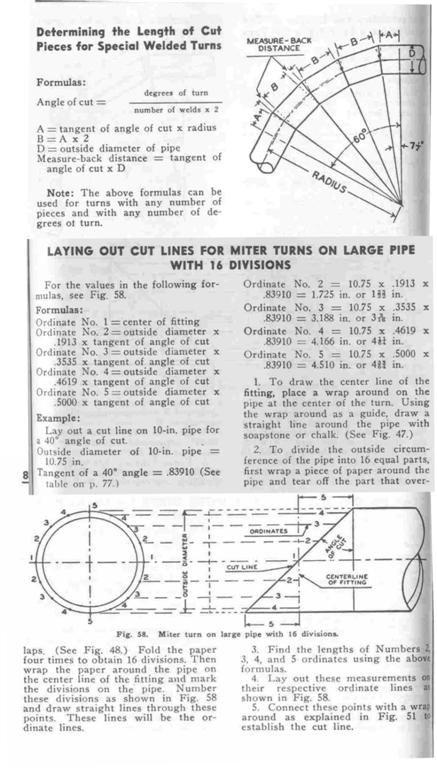

تعیین طول قطعات برش خورده برای تغییر مسیر

دیماه ۱۴۰۲ : ( حمله انتحاری پیش از گیت های بازرسی گلزار شهدای کرمان [ مدفن حاج قاسم ] و شهادت بیش از ۸۰ تن )

لزوم جوش تقویتی برای جوش های اتصالات ساکتی

12.7-جوش های تک پاسه :

جوش های تک پاسه برای فیتینگ تحت فشار ، یا اتصالات فلنجی ، شامل اتصالات نوع slip-on و ساکتی مجاز نیست

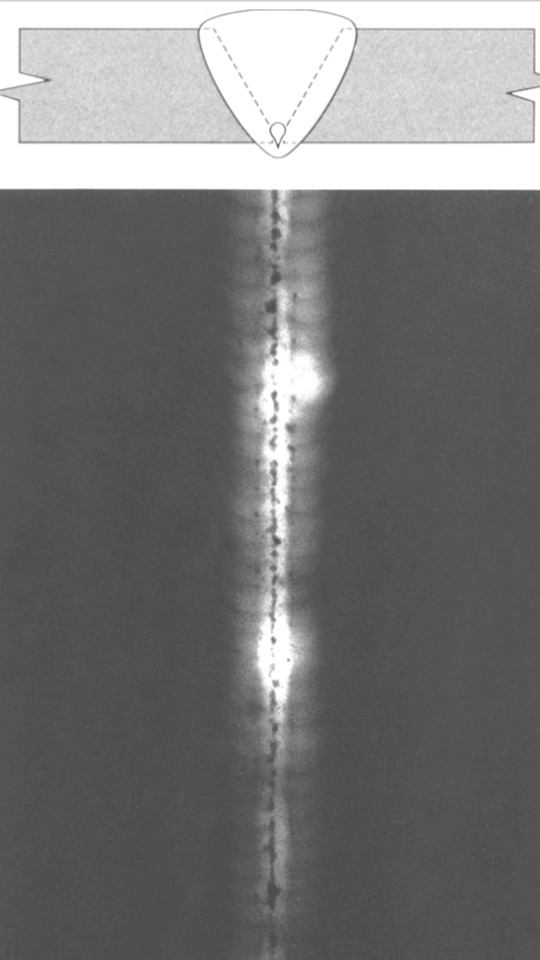

تصاویر تکنیک رادیوگرافی ، حساسیت فیلم رادیوگرافی و تصاویرمعمول رادیوگرافی عیوب جوش

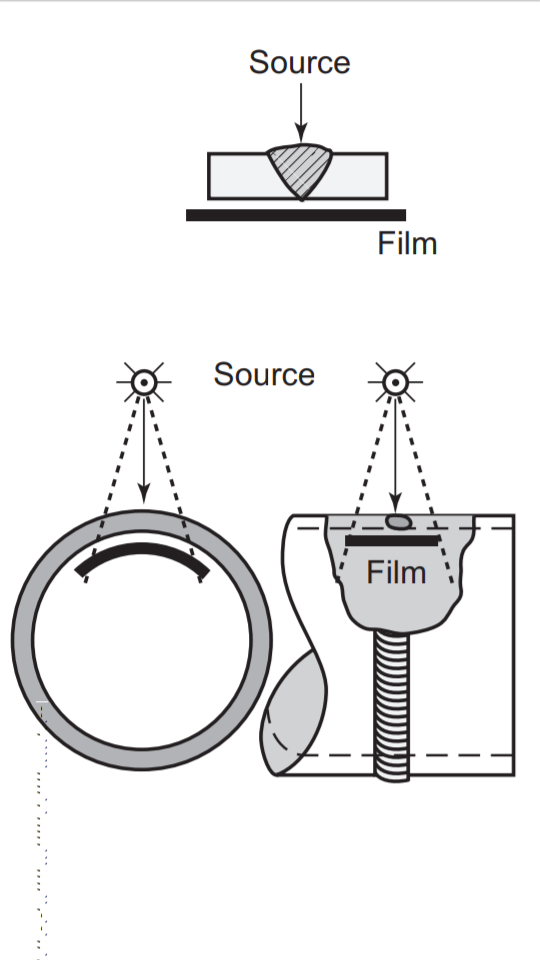

تصاویر تکنیک ها در رادیوگرافی

تک دیواره :

دو دیواره :

موارد زیر از استاندارد گفته شده :

هنگامیکه استفاده از روش تک دیواره عملی نباشد تکنیک دو دیواره می بایست بکار گرفته شود.

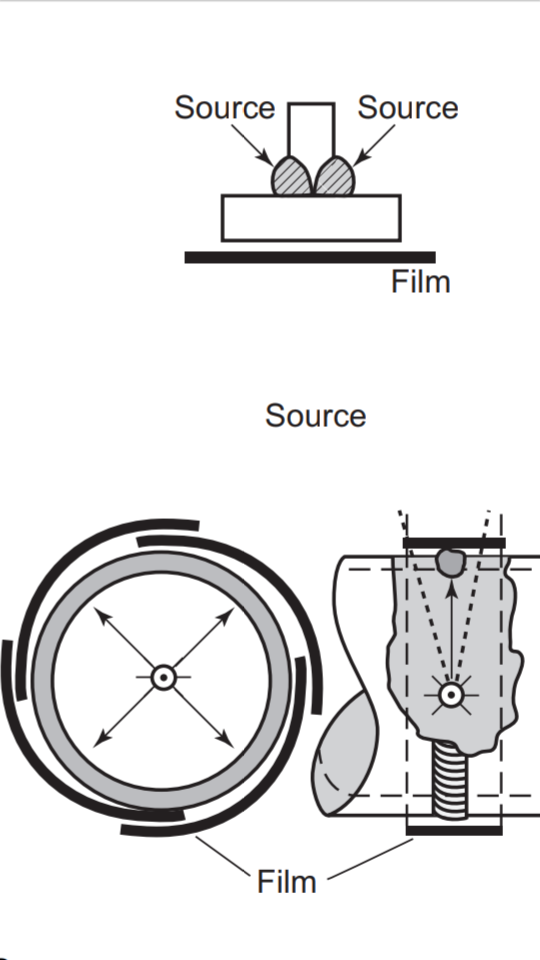

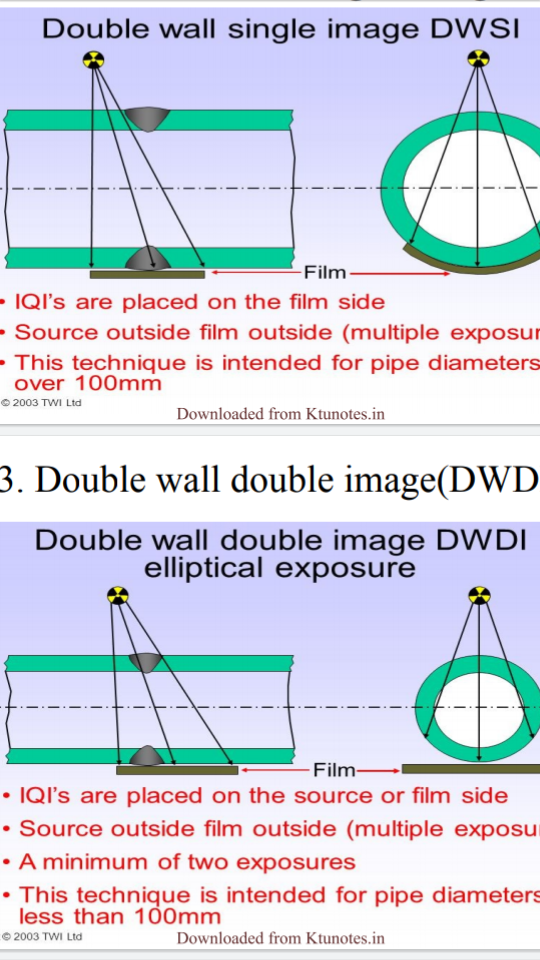

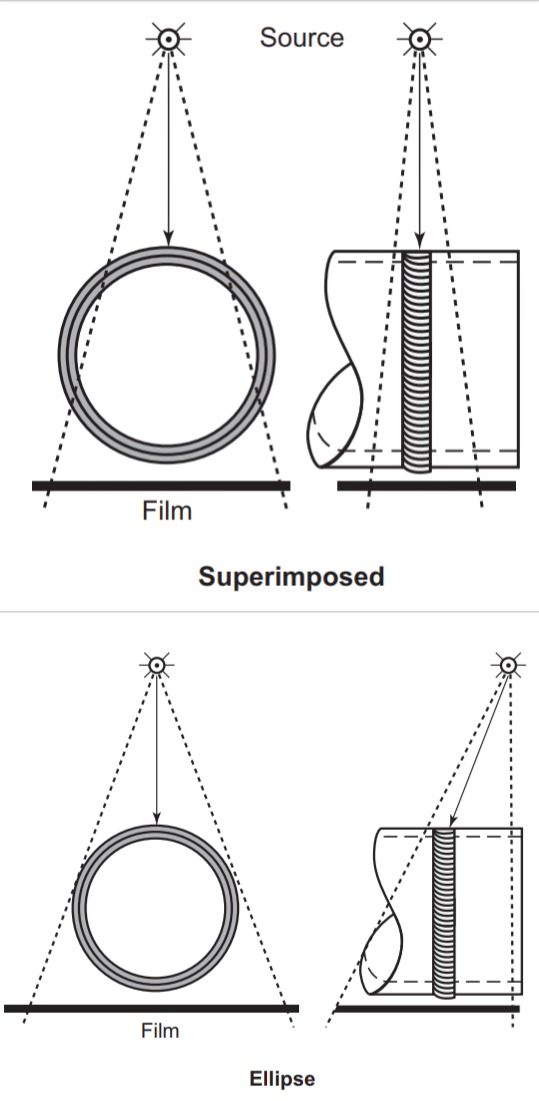

حالت بیضوی یا Ellipse : ( دو دیواره دو تصویر )

برای متریال و جوش ها در اجزاء ۸۸.۹mm یا کمتر روشی مجاز است استفاده شود که در آن تشعشع ( radiation ) از دو دیواره عبور می کند و جوش ( متریال ) در هر دو دیواره برای بررسی و پذیرش روی یک فیلم مشاهده می شود . برای مشاهده دو دیواره جوش ، تشعشع ممکن است از خط جوش با زاویه کافی ( offset ) برای جدا کردن تصاویر قسمت های source side و film side جوش فاصله بگیرد تا هیچ نواحی هم پوشانی ( overlaps ) که نشود تفسیرش کرد وجود نداشته باشد.( شکل های تکنیک دو دیواره را ببینید ) ، زمانیکه پوشش کامل ضروری است باید حداقل دو تابش ( exposure ) در فاصله ۹۰ درجه نسبت بهم از هر اتصال جوش داده شود

روش جایگزین یا ، جوش ممکن است بصورتیکه هر دو دیواره رویهم قرار گرفته اند پرتو دهی شده و رادیوگرافی شود . زمانیکه پوشش کامل ضروری است ، حداقل سه تابش بفاصله ۶۰ یا ۱۲۰ درجه نسبت بهم باید برای هر اتصال جوش داده شود.

رادیوگرافی ها باید عاری از ایرادات مکانیکی، شیمیایی یا دیگر باشند تا جایی که پوشانده نشوند ( mask ) و با تصویر هرگونه ناپیوستگی در ناحیه مورد نظر اشتباه گرفته نشوند. رادیوگرافی با هر گونه لک در ناحیه مورد نظر باید دور انداخته شود و دوباره از ناحیه رادیوگرافی گرفته شود.

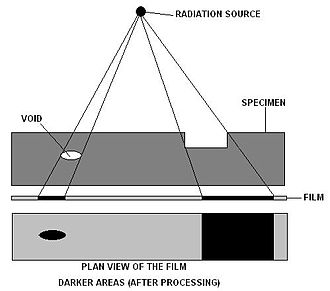

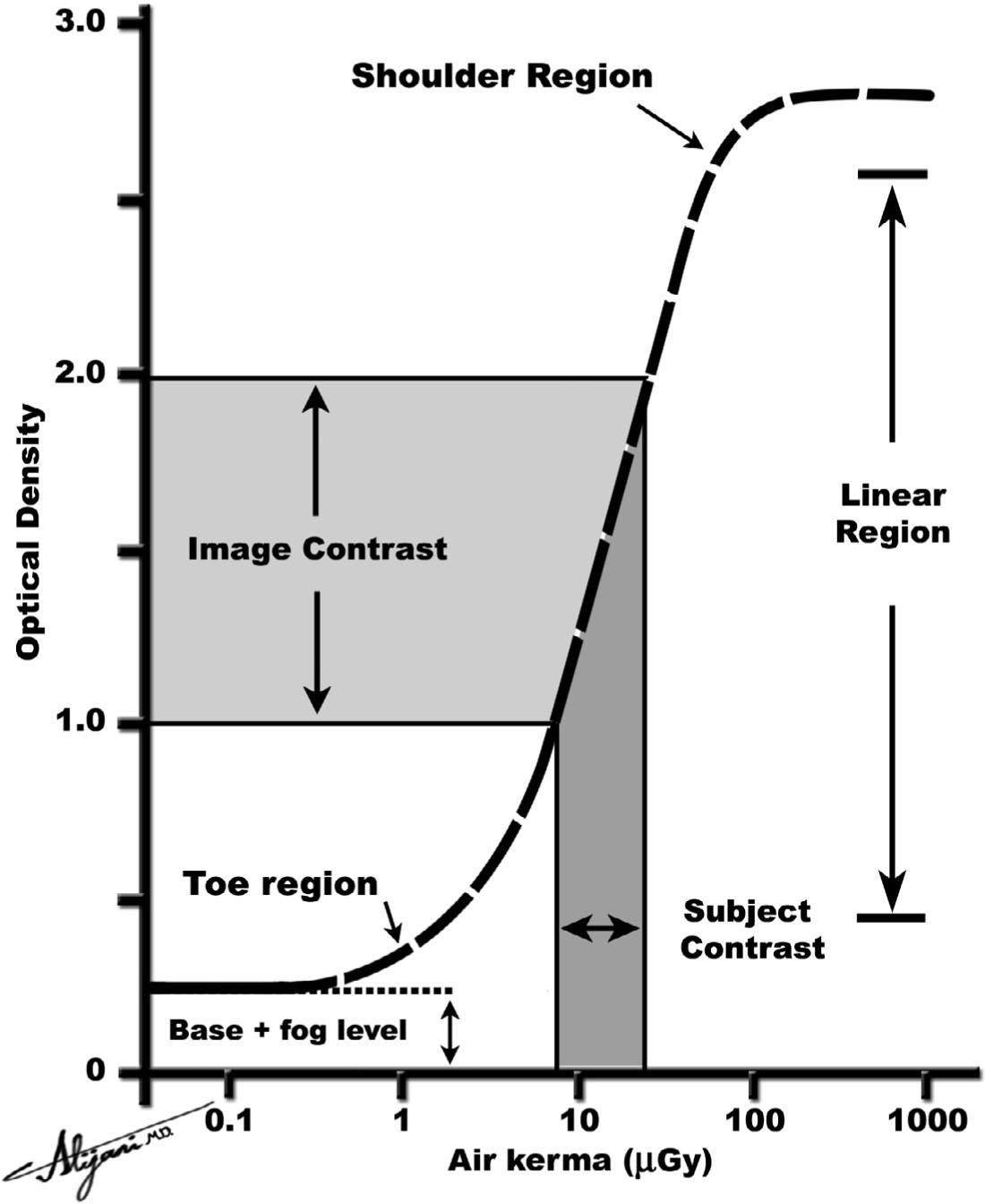

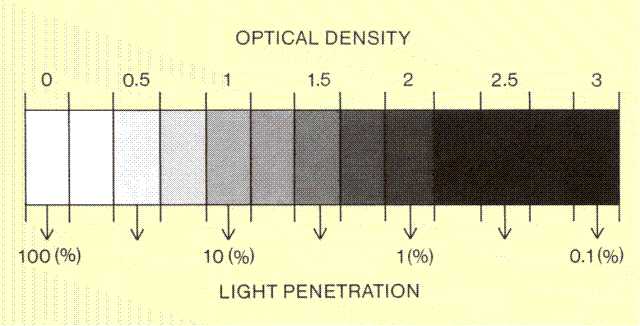

دانسیته یا چگالی فیلم ( film density ) معیار معادلی از سیاهی در نتیجه تابش و فرآیند است.فیلم شفاف مقدار دانسیته صفر دارد.فیلم پرتودهی شده که اجازه می دهد ۱۰ درصد ازنور برخوردی عبور کند دانسیته یک دارد.دانسیته فیلم ۲ ، ۳ و ۴ اجازه می دهدبه ترتیب ۱% ، ۰.۱% و ۰.۰۱% از نور فرودی ( برخوردی ) عبور کند

TWI : حساسیت یا sensivity از کوچکترین قطر سیمی که قابل مشاهده است تقسیم بر ضخامت به درصد بدست می آید . اکثر کد های قابل کاربرد حساسیت بین ۲ تا ۴ درصد را مشخص می کنند.

Sensitivity:(Diameter of thinnest wire visible on radiograph / Part thickness at IQI location) x 100

ضخامت base metal بعلاوه گرده . ضخامت هر رینگ پشت بند یا نوار پشت بند ( strip ) نباید در انتخاب IQI در نظر گرفته شود.

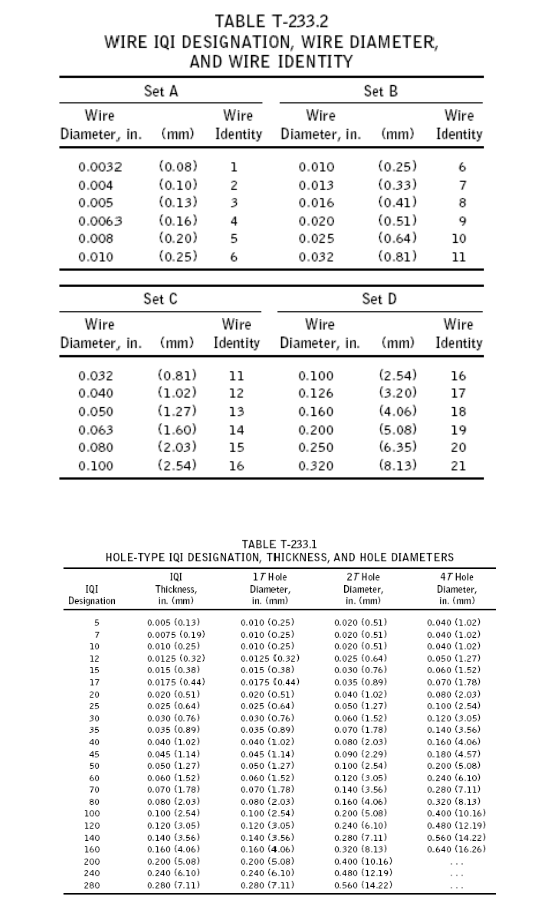

برای دیواره لوله یا ضخامت جوش ۷.۹ میلیمتر ، یک IQI نمره ۱۵ با ضخامت ۰.۳۸ میلیمتر همانطوز که در شکل نشان داده شده استفاده خواهد شد . این جدول 7 ضخامت و عدد IQI را برای همه محدوده های ضخامت نشان می دهد .

سولاخی که الزام است به قابل روئت بودن روی فیلم قابل پذیرش ، سوراخ ضروری نامیده می شود. هر اندازه ای ازنشانگرهای hole-type ( یک نوع IQI : نشانگر کیفیت فیلم ) توسط یک شماره که مرتبط با ضخامت ورق به اینچ است مشخص شده. برای مثال IQI نمره ۱۰ ، ۰.۲۵ میلیمتر ضخامت دارد در حالیکه ضخامت نمره ۲۰ ، ۰.۵۱ میلیمتر است.

چگالی فیلم منتقل شده از طریق تصویر رادیوگرافی از طریق بدنه سوراخ IQI ( میزان سنج کیفیت تصویر ) نوع Hole یا در مجاورت IQI سیمی ( Wire ) ، در ناحیه مورد نظر باید در محدوده ۱.۸ تا ۴ برای اشعه ایکس و ۲ تا ۴ برای اشعه گاما باشد.چگالی کافی و مناسب رادیوگرافی ضروری است ( یادداشت خودم : اگر کیفیت در رنج نباشد فیلم Reshoot می شود و مقصر پیمانکار است که دوباره باید shoot شود ) .در صورت عدم مشاهده تغییرات جرئی در فیلم رادیوگرافی ( radiographs ) ، شرایط قابل رد در یک جوش ممکن است مورد توجه قرار نگیرد.

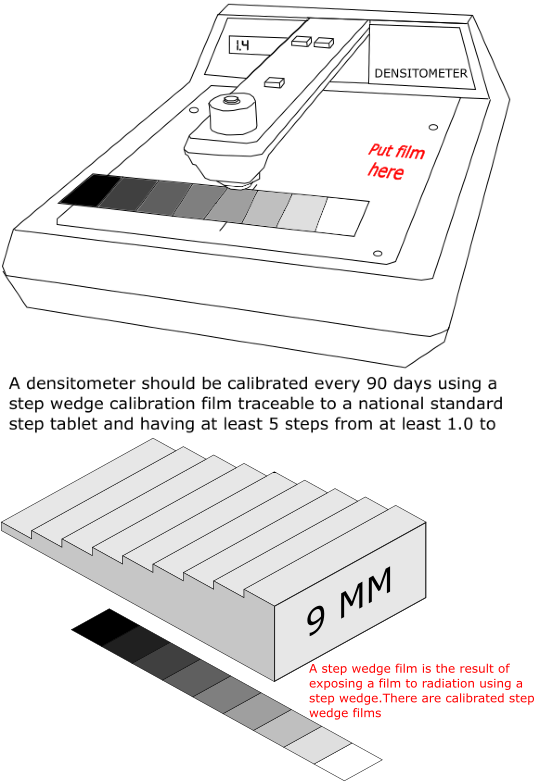

از یک فیلم مقایسه دانسیتومتر یا گوه پله ای ( step wedge ) برای اندازه گیری و تخمین سیاهی فیلم استفاده می شود. دانسیتومتر یا چگالی سنج یک ابزار الکترونیکی کالیبره شده است که از یک گوه پله ای یا فیلم کالیبره شده که قابل ردیابی با استاندارد ملی است استفاده می کند. فیلم مقایسه گوه پله ای یک گوه پله ای است که در مقایسه با یک چگالی سنج کالیبره شده ، کالیبره شده است.

دانسیته مبنای یک فیلم از طریق IQI اندازه گیری می شود.تعدادی از خوانش های چگالی باید در مکان های تصادفی در ناحیه مورد نظر ( به استثنای مناطق دارای ناپیوستگی ) انجام شود. محدوده چگالی در ناحیه مورد نظر ( interest area ) نباید بیشتر یا کمتر از درصد مشخصی از چگالی باید تعریف شده در کد یا مشخصات باشد.

تشعشعی که از جسم ( object ) و فیلم عبور می کند می تواند به سمت فیلم منعکس شود ( یعنی پدیده ای با نام "backscatter"). یک حرف سرب "B" با حداقل ابعاد ۱۲.۷ با ضخامت ۱.۵۵ میلیمتر معمولاً به پشت هر کاست فیلم در طول پرتودهی نصب می گردد تا از وجود Backscatter مطلع شوند.اگر یک تصویرروشن ( light ) از حرف B روی هر فیلم با پس زمینه تیره تر ظاهر شود ، محافظت در برابر تشعشعات پراکنده کافی نیست و فیلم غیر قابل قبول در نظر گرفته می شود . یک تصویر تیره از حرف B در یک زمینه روشن تر دلیلی برای رد فیلم نیست.

یک تصور غلط رایج ( common misconception ) توسط کسانیکه در دوره صنعتی دوره ندیده اند وجود دارد که حرف B همیشه در رادیوگرافی ظاهر می شود . این در حقیقت درست نیست . در جایی که واسطه ای در کنار هوای آزاد برای علت backscatter وجود ندارد ، آنجا برگشت تابش ناکافی به فیلم یا دستگاه تصویر برداری برای تولید یک تصویر وجود نخواهد داشت.

در تصویر زیر مشخص شده جایی که ضخامت کمتر شده یا حفره ای در ضخامت وجود دارد سیاهتر از جاهای دیگر است

فاصله منبع ( Source ) تا شی ( Object یا جسم ) و فاصله شی تا فیلم (SOD & OFD) با توجه به فرمول عدم وضوح هندسی (Ug = f *OFD/FOD) برای به حداقل رساندن مقدار Ug، مقدار OFD ( فاصله فیلم تا جسم ) باید به حداقل برسد بنابراین فاصله شی تا فیلم باید حداقل باشد. فاصله منبع تا شی (SOD) باید بر اساس تکنیک رادیوگرافی، شکل جسم و قدرت منبع تنظیم شود.

حذف عیوب غیر قابل پذیرش :

منطقه تعمیر باید بعد از ارزیابی و تفسیر فیلم روی خط جوش قرار گیرد. عیوب باید توسط روش مناسب مثل سنگ زنی ، براده برداری یا برداشتن جوش ( اگر مجاز باشد ) رفع شوند.جوشکاری منطقه تعمیر باید الزامات WPS,PQR مرتبط را برآورده کند

دانسیته رادیوگرافی :

لگاریتمی از دو اندازه گیری است : شدت نور برخوردی ( شدت تابش نور ) روی فیلم (I0) و شدت نور عبوری از فیلم (It)

دانسیته ۲ نتیجه تنها یک درصد نور برخوردی است که از فیلم عبور می کند. در یک دانسیته ۴ تنها یک صدم درصد از نور عبوری به سمت دورتر فیلم می رسد. کدهای صنعتی و استانداردها عموماًبرای مشاهده قابل قبول با مشاهده گرهای فیلم مرسوم ، دانسیته بین ۲ تا ۴ را ضروری می دانند.

دانسیته فیلم با یک دانسیتومتر اندازه گیری می شود. یک سنسور فتوالکتریک دارد که میزان نور عبوری از بین یک تکه فیلم را اندازه گیری می کند . فیلم بین منبع نور و سنسور قرار می گیرد و خواندن دانسیته توسط instrument تامین می گردد.

باید توجه داشت که منظور از نور برخورد کرده به فیلم همان نوری است که توسط دستگاه فیلم خوانی تامین می شود. اگر فیلمی که در معرض هیچ نور یا اشعه ای قرار نگرفته باشد ، ظاهر شود ، کاملاً شفاف می باشد و فیلمی که کاملاً شفاف است ، دارای چگالی صفر خواهد بود

مشاهده می شود که تغییر log تابش نسبی از ۰.۷۵ به ۱.۴ تنها دانسیته فیلم را از ۰.۲ به حدود ۰.۳ تغییر می دهد. هرچند در دانسیته فیلم بالاتر از ۲ شیب منحنی مشخصه برای اکثر فیلم ها در حداکثر خودش است . در این منطقه از منحنی ، یک تغییر نسبتاً کوچک در تابش منجربه تغییر نسبتاً بزرگی در دانسته فیلم می شود. برای مثال تغییر log نسبی از ۲.۴ به ۲.۶ دانسیته فیلم را از ۱.۷۵ به ۲.۷۵ تغییر خواهد داد. لذا حساسیت فیلم در این ناحیه از منحنی high است . در کل بالاترین دانسیته سراسر فیلم که به راحتی قابل مشاهده است ، دارای بالاترین سطح کنتراست و حاوی مفیدترین اطلاعات است.

حداقل SFD مورد نیاز :

البته زمانیکه کیوری سورس پائین تر بیاید SFD نیز تغییر خواهد کرد

حداقل SFD ( فاصله فیلم از منبع ) مورد نیاز برای رادیوگرافی ۴۰میلیمتر ضخامت جوش اگر اندازه سورس ۴ میلیمتر و ug ( عدم وضوح هندسی ) مجاز ۰.۵ میلیمتر باشد.

SFD= s × t / ug + t

=۴ × ۴۰ / ۰.۵ + ۴۰

=۳۶۰ mm

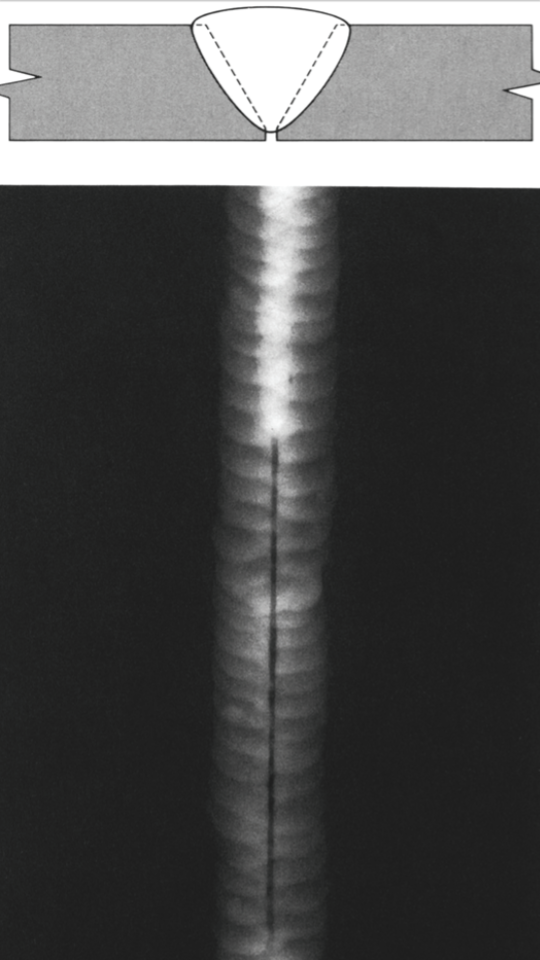

نفوذ ناقص ( LOP )

1. لبه های قطعات به هم جوش داده نشده اند، معمولاً در پایین جوش های Single V-Groove

2. تصویر رادیوگرافی: یک نوار چگالی تیره تر، با لبه های موازی مستقیم ( لبه تیز ) ، در مرکز عرض تصویر جوش. 3. فرآیند جوشکاری: SMAW.

ناخالصی سرباره بین پاسی ( SLAG )

1. معمولاً ناشی از ناخالصی های غیر فلزی است که روی سطح جوش جامد می شوند ( حبس می گردند ) و بین پاس های جوش حذف نمی شوند.

2. تصویر رادیوگرافی: یک نقطه چگالی تیره با شکل نامنظم معمولاً کمی دراز و به طور تصادفی فاصله دارد. 3. فرآیند جوشکاری: SMAW

تخلخل خوشه ای ( Cluster Prosity )

1.حفره های گرد یا کمی دراز که در کنار هم قرار گرفته اند.

2.تصویر رادیوگرافی : نقاط چگالی یا دانسیته تیره نسبتاً کشیده و دراز یا گرد

3.فرآیند جوشکاری SMAW.

ذوب ناقص دیواره جانبی ( Lack of side wall fusion )

1. حفره های دراز بین مهره های جوش و سطوح اتصال. 2. تصویر رادیوگرافی: خطوط موازی دراز یا منفرد با چگالی تیرهتر گاهی اوقات با نقاط چگالی تیرهتر پراکنده در امتداد خطوط LOF که در جهت طولی بسیار راست ( straight ) هستند و مانند خطوط سرباره دراز پیچ در پیچ ( winding ) نیستند.

3. فرآیند جوشکاری: GMAW

سرباره کشیده یا دراز ( Elongated slag ) یا Wagon Tracks

1. ناخالصی هایی که پس از جوشکاری روی سطح جامد می شوند ( حبس ) و از بین پاس ها حذف نمی شوند.

2. تصویر رادیوگرافی: خطوط دراز، موازی یا منفرد با چگالی تیره تر، نامنظم در عرض و کمی در جهت طولی پیچ در پیچ.(Winding)

3. فرآیند جوشکاری: SMAW.

سوختگی ریشه ( Burn throught )

1. فرورفتگی شدید یا سوراخی از نوع حفره ( تقریباً دایره ) در پایین جوش، اما معمولاً کشیده نیست.

2. تصویر رادیوگرافی: چگالی تیره تر موضعی با لبه های مبهم در مرکز عرض تصویر جوش. ممکن است از عرض تصویر root pass بیشتر باشد.

3. فرآیند جوشکاری: SMAW.

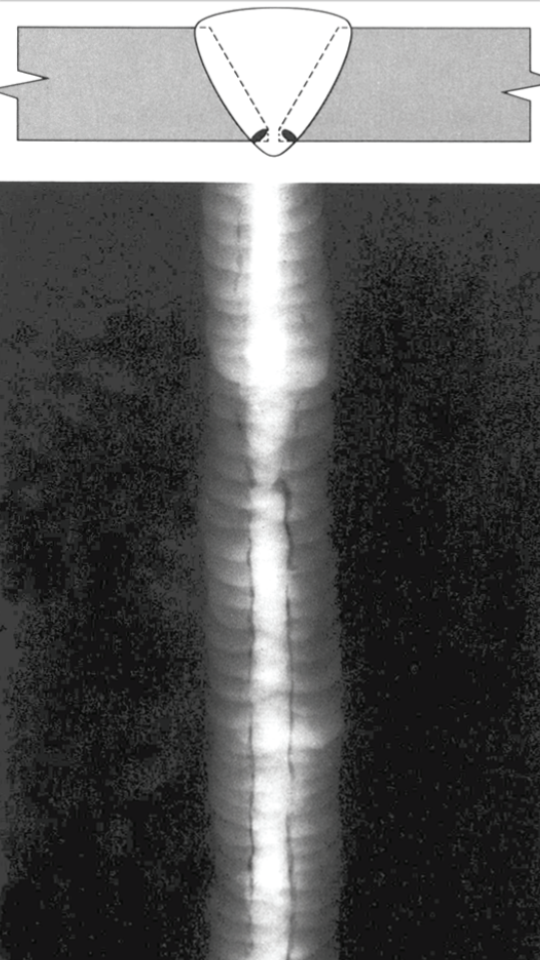

ناترازی قطعات همرا با نفوذ ناقص (Hi-Low With Lop)

1. ناترازی قطعاتی که باید جوش داده شوند و پر نشدن کف جوش یا "ناحیه ریشه".

2. تصویر رادیوگرافی: تغییر چگالی ناگهانی در عرض تصویر جوش با یک خط چگالی تیرهتر طولی مستقیم در مرکز عرض تصویر جوش در امتداد لبه تغییر چگالی.

3. فرآیند جوشکاری: SMAW

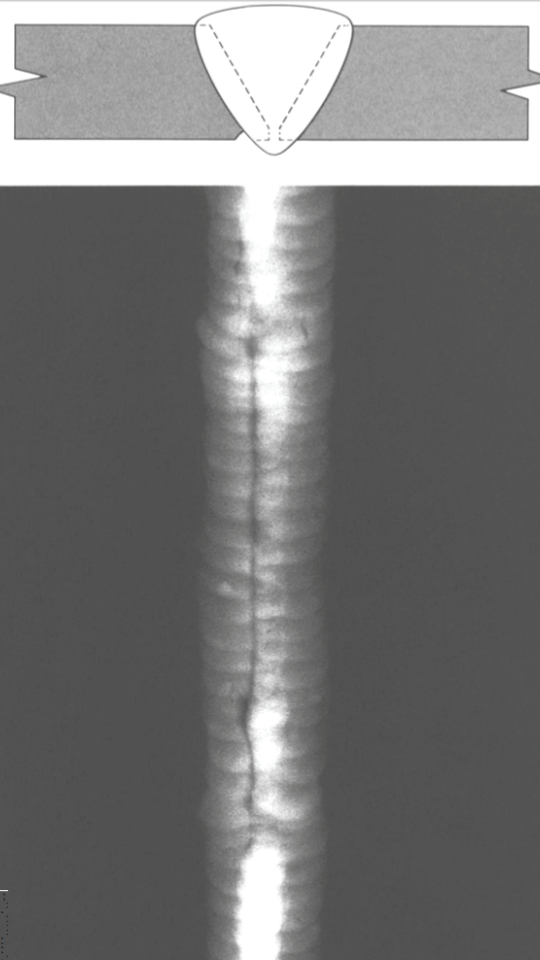

تحدب ریشه ( Root convexity ) یا نفوذ بیش از حد یا Excess root penetration

1. فلز اضافی در پایین (ریشه) جوش.

2. تصویر رادیوگرافی: چگالی سبک تر در مرکز عرض تصویر جوش، که در امتداد جوش یا به صورت "قطره های دایره ای" جدا شده است.

3. فرآیند جوشکاری: SMAW

بریدگی داخلی ریشه ( root undercut )

1. gouging یا برداشتن فلز مادر ( parent metal ) ، در کنار لبه پایین یا سطح داخلی جوش.

2. تصویر رادیوگرافی: چگالی تیره تر نامنظم در نزدیکی مرکز عرض تصویر جوش در امتداد لبه تصویر پاس ریشه.

3. فرآیند جوشکاری: SMAW.

ترک عرضی ( Transverse crack

1. شکستگی در فلز جوش که در سراسر جوش گستردگی دارد.

2. تصویر رادیوگرافی: خط پَردار ( feathery or twisted ) و پیچ خورده با چگالی تیره تر که در عرض تصویر جوش قرار دارد.

3. فرآیند جوشکاری: GIAW.

ناخالصی تنگستن ( Tungsten inclusion)

1. ذوب تصادفی ذره ای تنگستن در فلز جوش اما ذوب نشده است.

2. تصویر رادیوگرافی: لکه های با چگالی پایین تر ( سفید نه مشکی ) با شکل نامنظم که به طور تصادفی در تصویر جوش قرار دارند.

3. فرآیند جوشکاری: GIAW.

تخلخل هم تراز در پاس ریشه ( Root pass aligned porosity )

1. حفره های گرد و کشیده در پایین جوش که در امتداد خط مرکزی جوش قرار گرفته اند.

2. تصویر رادیوگرافی: نقاط چگالی تیره گرد و کشیده تر، که ممکن است در یک خط مستقیم در مرکز عرض تصویر جوش به هم متصل شوند.

3. فرآیند جوشکاری: GMAW.

ASME SECTION V ARTICLE 2

T-274 Geometric Unsharpness

Geometric unsharpness of the radiograph shall be determined in accordance with:

Ug = Fd/D

where

Ugp geometric unsharpness

Fp source size: the maximum projected dimension

of the radiating source (or effective focal spot)

in the plane perpendicular to the distance D

from the weld or object being radiographed, in.

Dp distance from source of radiation to weld or

object being radiographed, in.

dp distance from source side of weld or object being radiographed to the film