کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانتست های مکانیکی جوشکاری شیاری ( Groove ) ورق و لوله

نوع و تعداد نمونه هائی که در تهیه ی PQR جوشهای شیاری باید تست شوند در 451-QW آورده شده و باید به روشی مشابه آنچه که در 463-QW نشان داده شده است از تست کوپن جدا گردند. اگر هر کدام از نمونه های تست ضوابط پذیرش را برآورده ننمایند آن تست کوپن باید مردود به حساب آید .

اگر بتوان معلوم کرد که علت مردود بودن ربطی به پارامترهای جوشکاری ندارد می توان تست کوپن دیگری با بکار بردن پارامترهای جوشکاری مشابه جوشکاری نمود.

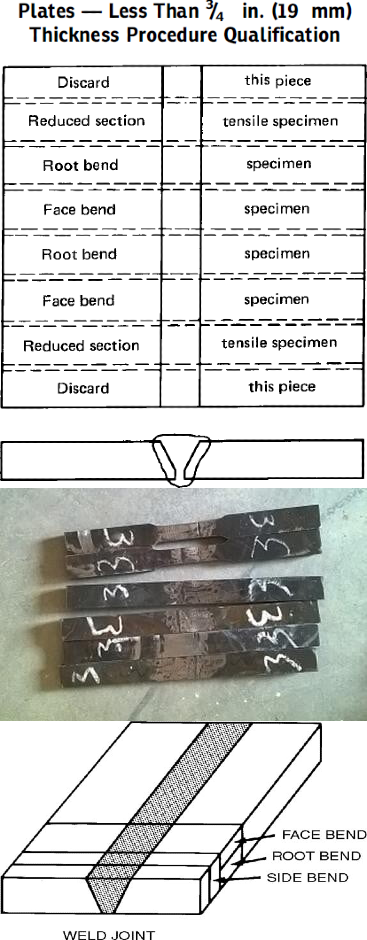

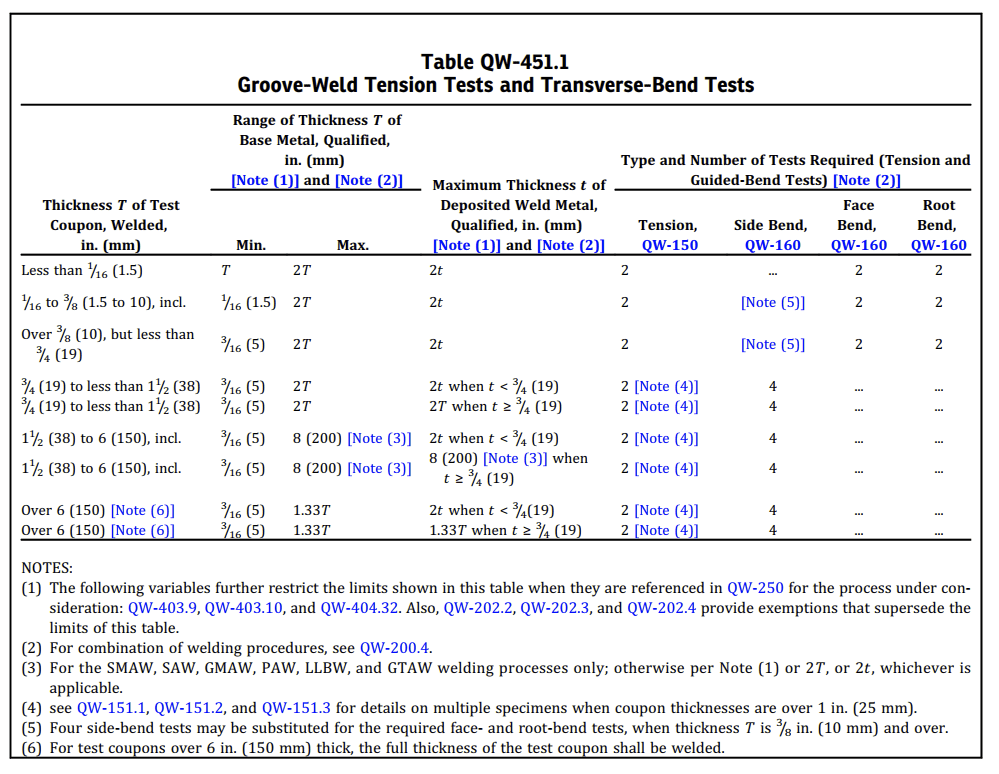

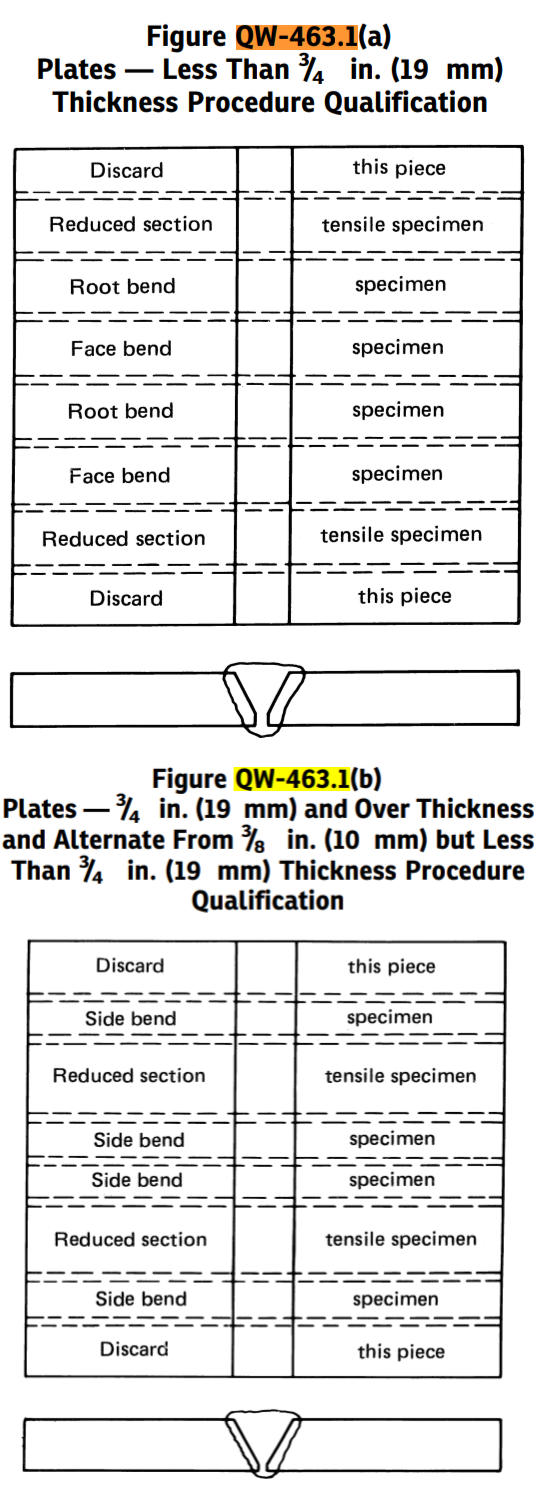

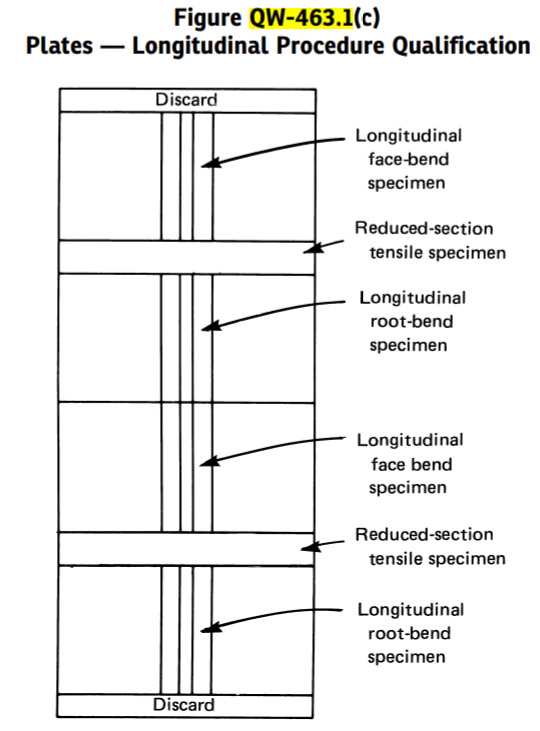

در تصویر زیر برای ورق های کمتر از ۱۹ میلیمتر ضخامت مشخص نموده که از دو انتهای آخر کوپن صرفنظر می شود ( دور انداخته می شود ) و ۲ نمونه برای Root Bend ، دو نمونه برای Face Bend بصورت یک در میان و دو نمونه ( Specimen ) برای Reduced section برداشته می شود - به QW-451 در پائینتر مراجعه کنید تعداد نمونه برای خم ها و Tension را داده طبق ستون T ( ضخامت تست کوپن )

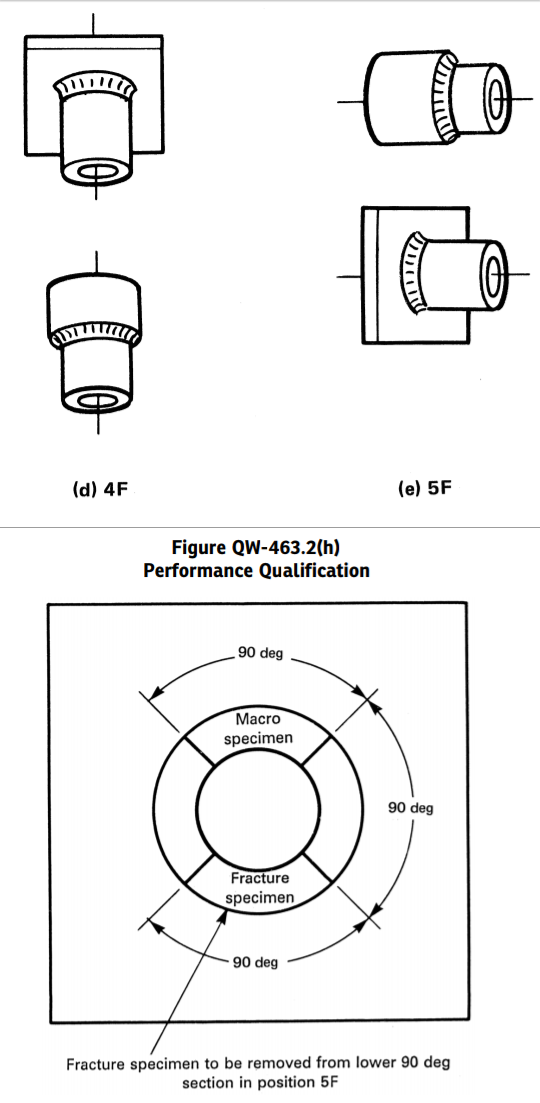

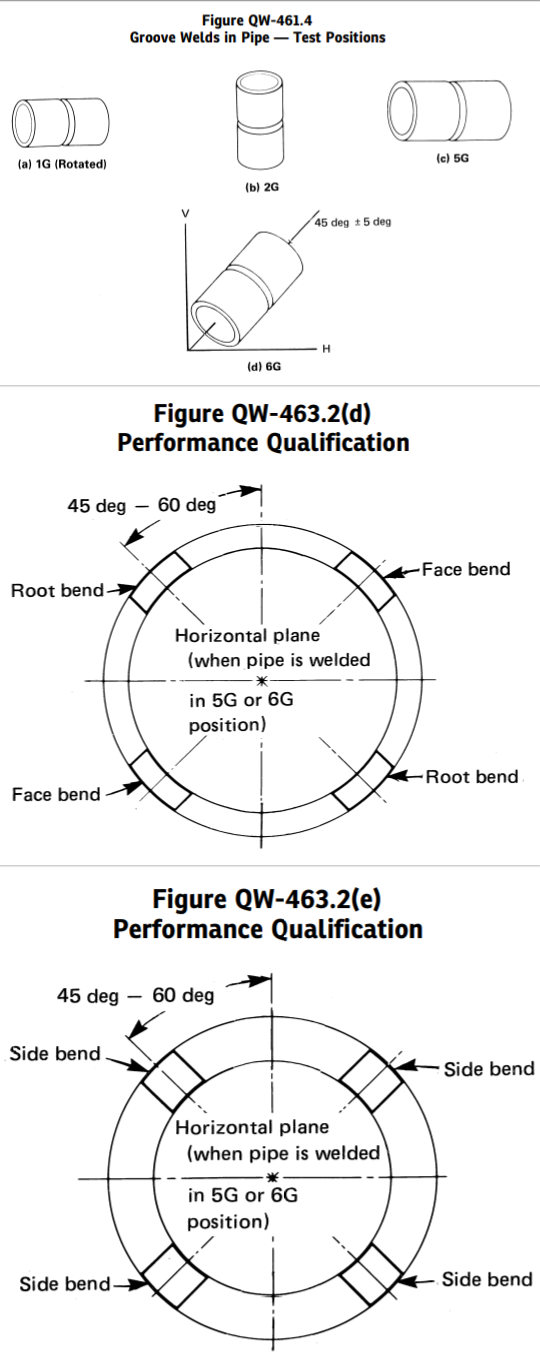

When qualifying pipe‐to‐plate or pipe‐to‐pipe in the 5F position, the test specimens shall be removed as indicated in Figure QW-463.2(h).

تصویر زیر تعداد نمونه مورد نیاز برای آزمون کشش جوش شیاری و آزمون های خمش عرضی داده شده در ستون Side Bend برای ضخامت تست کوپن کمتر از ۱۹ میلیمتر ( خودش را شامل نمی شود ) Note 5 نوشته شده یعنی چهار نمونه Side Bend می تواند جایگزین شوند بجای Root و Face البته زمانیکه ضخامت بالای ۱۰ میلیمتر باشد

برای ضخامت تست کوپن ۱۹ میل و بالاتر ۴ نمونه Face Bend غیر از دو عدد Tension مورد نیاز است.

QW-202.1 Mechanical Tests. The type and number of test specimens that shall be tested to qualify a groove

weld procedure are given in QW-451, and shall be re-moved in a manner similar to that shown in Figures

QW-463.1(a) through QW-463.1(f). If any test specimen required by QW-451 fails to meet the applicable acceptance criteria, the test coupon shall be considered as failed. When it can be determined that the cause of failure is not related to welding parameters, another test coupon may be welded using identical welding parameters.

Alternatively, if adequate material of the original test

coupon exists, additional test specimens may be removed as close as practicable to the original specimen location to replace the failed test specimens.

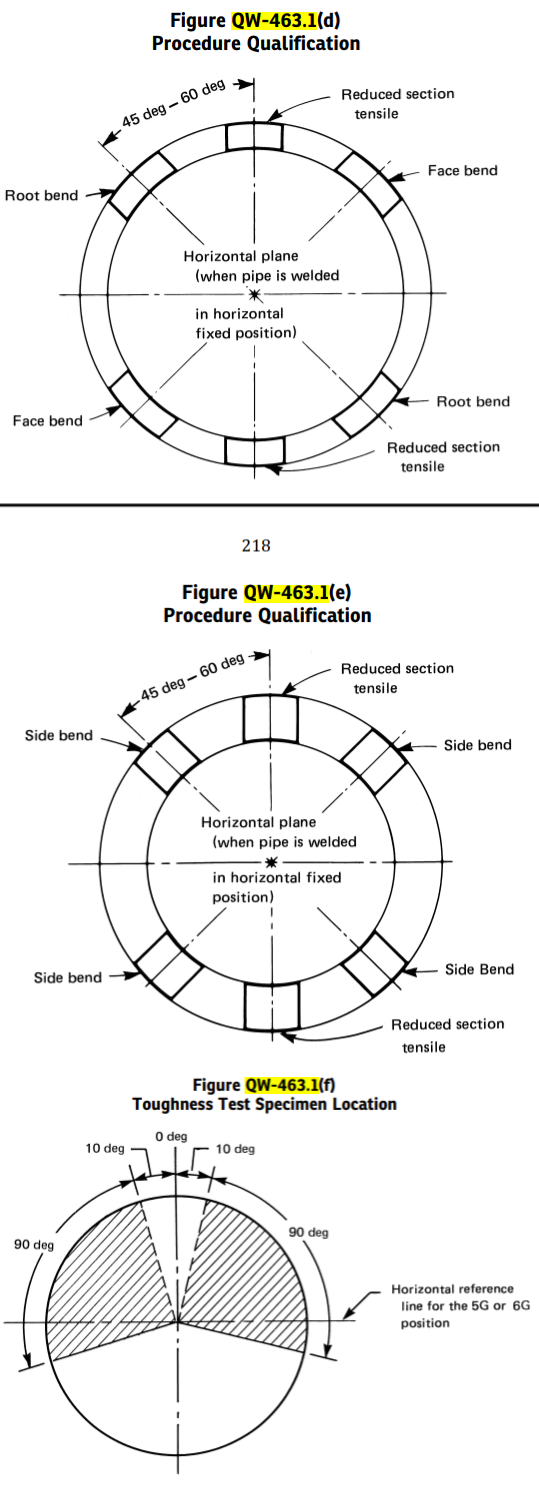

برای لوله ، جوشکاری شیاری یا Groove شکل اول برای ضخامت تست کوپن زیر ۱۹ میل ( خود ۱۹ را شامل نمی شود ) و شکل دوم برای ضخامت تست کوپن بزرگتر مساوی ۱۹ میل

QW-302 TYPE OF TEST REQUIRED

QW-302.1 Mechanical Tests. Except as may be specified for special processes (QW-380), the type and number of test specimens required for mechanical testing shall be in accordance with QW-452.

Groove weld test specimens shall be removed in a manner similar to that shown in Figures QW-463.2(a) through QW-463.2(g).

Fillet weld test specimens shall be removed in a manner similar to that shown in Figures QW-462.4(a) through QW-462.4(d) and Figure QW-463.2(h).

All mechanical tests shall meet the requirements prescribed in QW-160 or QW-180, as applicable.

QW-302.3 Test Coupons in Pipe.

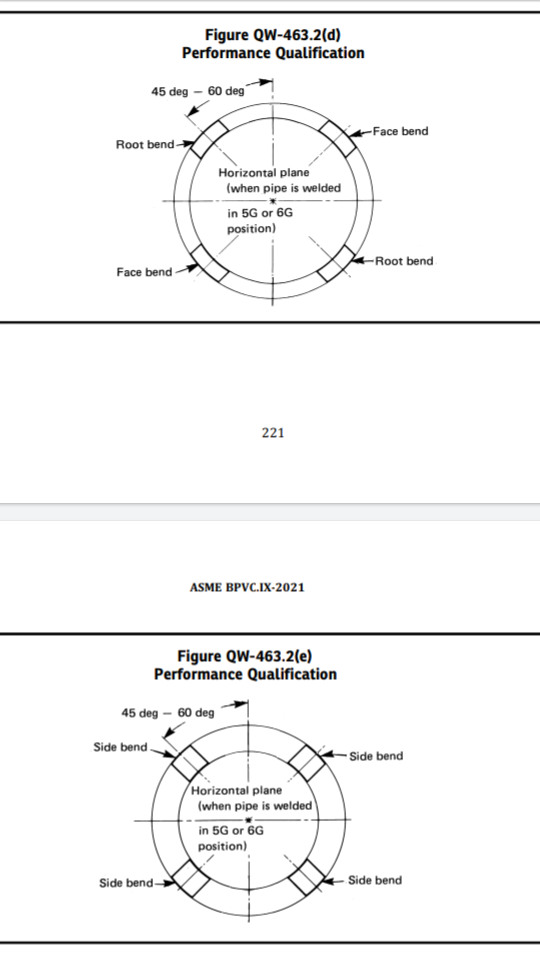

For test coupons made on pipe in position 1G or 2G of Figure QW-461.4, two specimens shall be removed as shown for bend specimens in Figure QW-463.2(d) or Figure QW-463.2(e),omitting the specimens in the upper‐right and lower‐left quadrants, and replacing the root‐bend specimen in the upper‐left quadrant of Figure QW-463.2(d) with a face bend specimen.

برای test coupon های تهیه شده روی لوله در حالت 1G یا 2G ، دو نمونه طبق شکل ۴۶۳.۲dیا ۴۶۳.۲e برداشته شود، از قلم انداختن نمونه ها در ربع راست- بالا و ربع چپ-پائین و جایگزین کردن نمونه root-bend ربع چپ-بالا با نمونه face bend.

در نتیجه میشه یک نمونه خمش root ( ریشه ) در ربع راست-پائین و یک نمونه خمش face ( رویه ) در ربع چپ-بالا

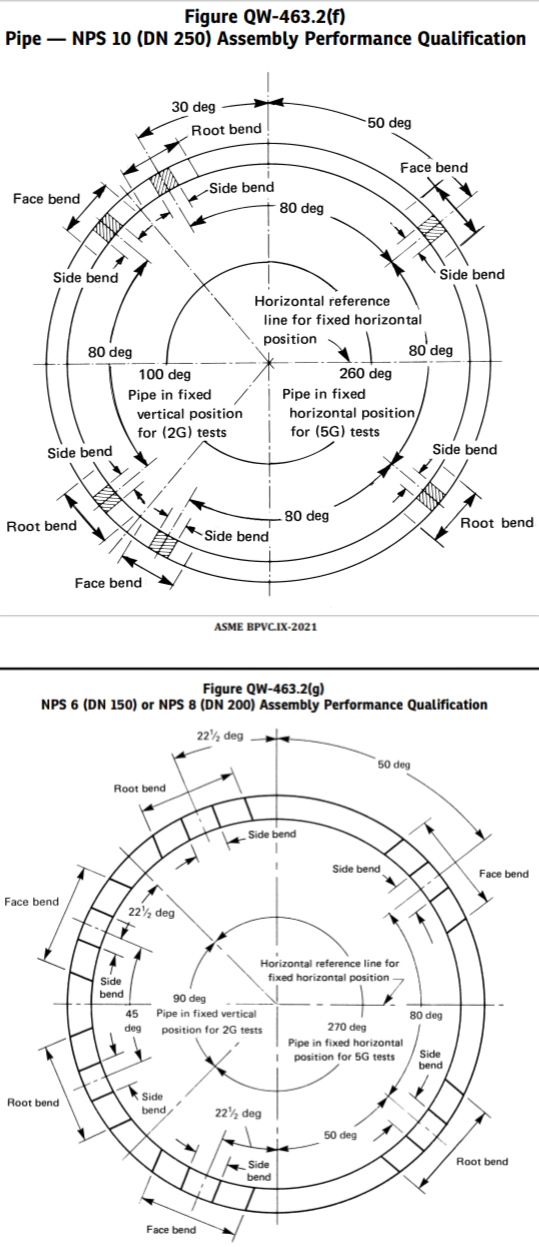

For test coupons made on pipe in position 5G or 6G of Figure QW-461.4, specimens shall be removed in accordance with Figure QW-463.2(d) or Figure QW-463.2(e) and all four specimens shall pass the test. For test coupons made in both positions 2G and 5G on a single pipe test coupon, specimens shall be removed in accordance with Figure QW-463.2(f) o r Figure QW-463.2(g).

برای حالت 5G یا 6G ، چهار نمونه. در حالت 5G و 6G نمونه ها طبق شکل ۴۶۳.۲f یا ۴۶۲.۲g می بایست برداشته شوند.

QW-302.4 Visual Examination. For plate coupons all surfaces (except areas designated “discard”) shall be examined visually per QW-194 before cutting of bend specimens. Pipe coupons shall be visually examined per QW-194 over the entire circumference, inside and outside.

QW-194 VISUAL EXAMINATION PERFORMANCE Performance test coupons shall show no cracks and complete joint penetration with complete fusion of weld metal and base metal.

QW-210 PREPARATION OF TEST COUPON

QW-211 BASE METAL

The base metals may consist of either plate, pipe, or other product forms. Qualification in plate also qualifies for pipe welding and vice versa. The dimensions of the test coupon shall be sufficient to provide the required test specimens.

QW-310 QUALIFICATION TEST COUPONS

QW-310.1 Test Coupons.

تست کوپن ها می توانند ورق ، لوله یا فرم های دیگری باشد . زمانیکه صلاحیت جوشکار در دو حالت 2G و 5G باشد لوله با Nps 6 8 10 یا بالاتر بایستی برای تست کوپن تهیه شود ، برای لوله با سایز اسمی ۱۰ و بالاتر طبق شکل QW-463.2f و برای Nps 6 یا 8 طبق شکل QW-463.2g

The test coupons may be plate, pipe, or other product forms. When all position qualifications for pipe are accomplished by welding one pipe assembly in both the 2G and 5G positions (Figure QW-461.4), NPS 6 (DN 150), NPS 8 (DN 200), NPS 10 (DN 250), or larger diameter pipe shall be employed to make up the test coupon as shown in Figure QW-463.2(f) for NPS 10 (DN 250) or larger pipe and in Figure QW-463.2(g) for NPS 6 (DN 150) or NPS 8 (DN 200) diameter pipe.

آذرماه ۱۴۰۲

به نظر می رسد تغییر ریاست دانشگاه شریف پیرو اتفاقات ناهنجار در مراسم فارغالتحصیلی دانشجویان پردیس کیش دانشگاه باشد. در آن زمان نیز سخنگوی وزارت علوم درتوییتی اعلام کرده بود: وزیر علوم دستور پیگیری و بررسی و اعلام نتیجه ظرف ۴۸ ساعت را صادر کرده است. با متخلفین در هر سطحی برخورد قانونی و جدی انجام خواهد شد.

دانشگاه صنعتی شریف نیز پس از آن در اطلاعیه ای اعلام کرد: «مراسم دانشآموختگی ۸۱ نفر از دانشجویان پردیس بینالملل دانشگاه صنعتی شریف در جزیره کیش، روز پنجشنبه ۲۵ آبان ۱۴۰۲، برگزار شد. متأسفانه، در بخش پایانی مراسم، هنگام اهدای جوایز و گرفتن عکس دستهجمعی، مواردی از عدم رعایت شئونات و قوانین مشاهده شد که در شأن خانواده بزرگ دانشگاه صنعتی شریف نبود و منجر به امتناع رئیس و معاون آموزشی و تحصیلات تکمیلی دانشگاه از مشارکت در اهدای بخشی از جوایز و ترک سالن همایش از سوی رئیس دانشگاه شد.

تست های مخرب و غیر مخرب برای ورق ، لوله و برنچ در استاندارد DNV

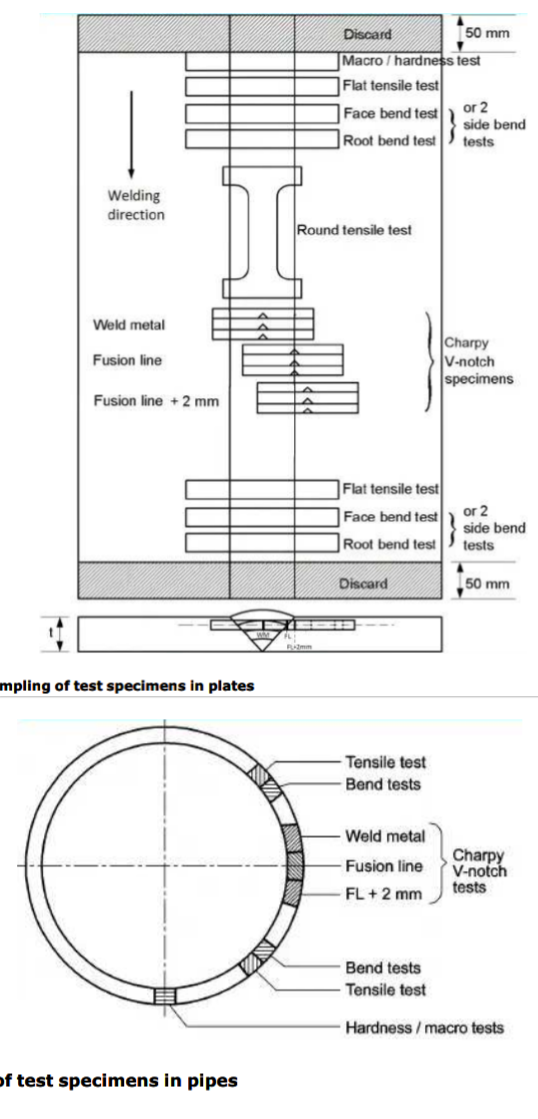

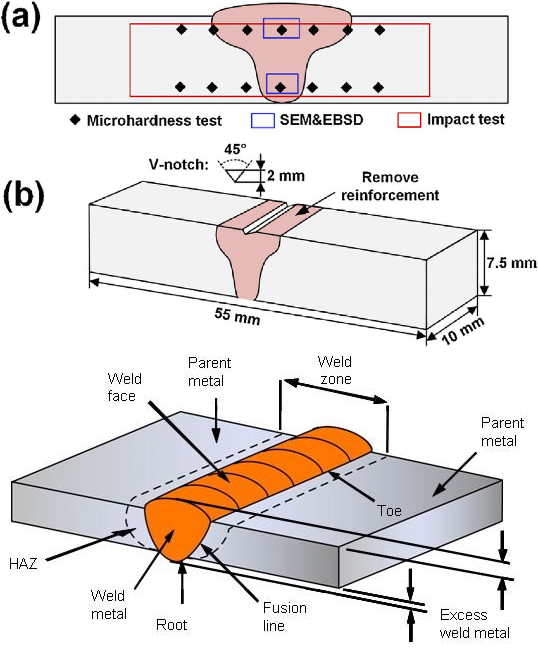

تست های مخرب در Plates : ( شکل ۸ منظور شکل بالای تصویر ) :

-دو آزمون کشش مقطع جوش

- دو نمونه Root و دونمونه Face Bend ، برای ضخامت بالای ۱۲ ، چهار نمونه Side Bend می تواند جایگزین شود.

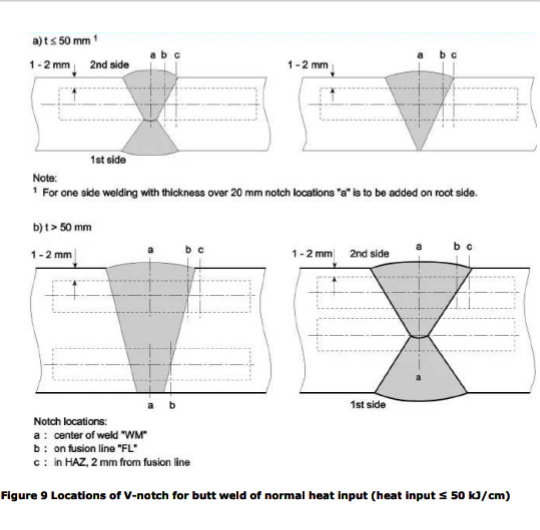

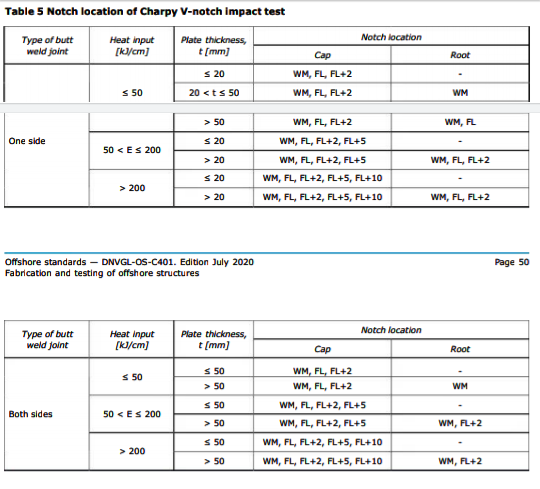

-۳ ست از ۳ نمونه CVN ( آزمون شارپی شکاف V شکل ) با محل شکاف مشخص شده در شکل ، بسته به نوع اتصال ( یک طرفه یا دو طرفه ) ، Heat input و ضخامت ورق ، بیش از ۱۰ نمونه مورد نیاز است. در این استاندارد طبق تصاویری محل شکاف ها مشخص شده.

در جدول زیر طبق نوع اتصال لب به لب و گرمای ورودی ، محل شکاف آزمون ضربه شارپی مشخص گردیده.

-تست ماکرو ( آزمون متالوگرافی + ابعاد Hardness )

پهنای قطعه برای جوش دستی ۳۰۰ و درازای ۳۵۰ میلیمتر

پهنای قطعه برای جوش اتوماتیک ۴۰۰ و درازای ۱۰۰۰ میلیمتر

۵۰ میل از هر دو انتهای قطعه آزمون می بایست حذف یا کنار گذاشته شوند

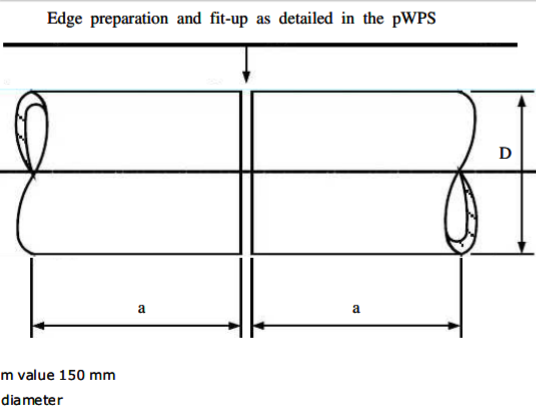

در شکل زیر آماده سازی لبه و فیتاپ در preWPS آمده و حداقل طول a ، عدد ۱۵۰ میلیمتر عنوان شده و D همان سایز اسمی لوله است

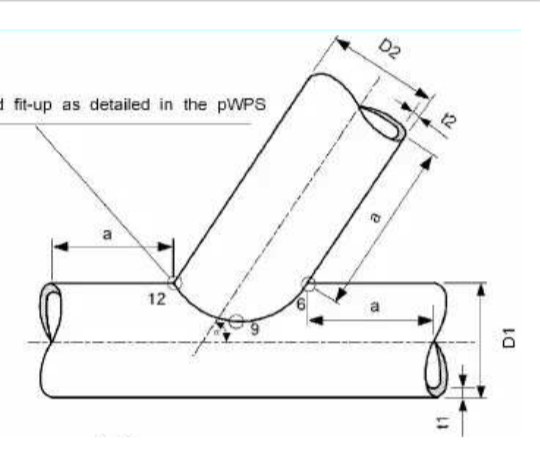

تست مخرب برای نمونه Pipe Branch :

-CVN در ساعت ۹ در Pipe Branch و طبق محل شکاف ها که در شکل اول داده شد.

-برای ضخامت لوله بزرگتر از ۲۰ میلیمتر با جوشکاری یکطرفه یک ست اضافی نمونه ها از ناحیه Root برداشته شود.

-دو آزمون ماکرو ( آزمون متالوگرافی + ابعاد hardness ) در ساعت ۶ و ۱۲

در بخش ۳.۲.۱.۱ تعداد آزمون NDT برای اتصال T و Y و K ( با نفوذ کامل ) آمده :

-100 درصد VI ( یا همان VT : بازرسی چشمی )

-100 درصد RT یا UT

-100 درصد تشخیص ترک سطحی (MT برای متریال فرومغناطیسی و PT برای متریال غیر فرومغناطیسی)

برای جوش های گوشه ای و نفوذ پارشیال تعداد NDT :

-100 درصد VT یا Visual inspection

-100 درصد تشخیص ترک سطحی ( MT یا PT طبق گفته بالا )

– ماکرو اچ :

در این روش تکه های کوچکی از محل اتصال جوش داده شده جدا و با دقت صیقل داده می شود. سپس این قطعات توسط یک مخلوط اسیدی ملایم که با توجه به نوع فلز متفاوت است، اچ می شوند. این نمونه اسید اچ ، تصویری از ساختار داخلی جوش، نظیر شکستگی یا ترک خوردگی در هم جوشی داخلی را نشان می دهد.

۳.۳.۳.۲ معیار پذیرش Bend Test :

در محل خمش نبایستی ناپیوستگی بیش از ۳ میل آشکار شود جز عیوبی که در گوشه یا لبه های محل خم ظاهر می شوند

ترک های گوشه با طول بیش از ۳ میل می تواند پذیرش شوند مشروط به تحقیق و ارزیابی علت اصلی ( Root cause ). ترک های گوشه بیش از ۳ میلیمتر و ناشی از ناپیوستگی های نوع fusion ( مثل Slag یا LOF ) پذیرفته نخواهند شد.سایر ترک های گوشه با طول کمتر از ۶ میل نیز مورد قبول نخواهند بود.

جائیکه چندین ناپیوستگی ( discontinuities ) باز در روی محدب خمش آشکار می شود استاندارد معیار پذیرشی تعیین نکرده. اگر جمع طول تمام ناپیوستگی ها با سایز در محدوده ۱ تا ۳ میل از ۱۰ میل در کل تجاوز نکند ، معمولاً بعنوان بررسی شده پذیرفته می شود ، اگر طول کلی بیشتر از ۱۰ میل است توصیه می شود که یک آزمون مجدد انجام دهید یا علت اصلی ( Root Cause ) را بررسی نمائید.

معیار پذیرش آزمون Macro-Section :

ترک ها و LOF ها مورد پذیرش نیستند . سایر عیوب باید بر اساس سطح B استاندارد EN ISO5817 پیگیری شوند.

آزمون تافنس ضربه شکاف V شارپی :

برای لبه سازی شیاری Single یا Double Bevel محل نمونه های تست ضربه باید از سمت Vertical شیار ( بدون Bevel ) برداشته شود. مگر اینکه در استاندارد یا قانون مرجع چیز دیگری تعیین شده باشد آزمون های ضربه وقتی ضخامت متریال کمتر از ۶ میل باشد لزومی ندارد.

برای فولاد نوع فریتی و مگر اینکه چیز دیگری توافق شده باشد ، ۳ ست از ۳ نمونه شارپی هر کدام ۱-۲ میلیمتر از زیر سطح parent material و در عرض جوش نمونه برداری می شوند. شکاف V بایستی عمود بر سطح Plate باشد .

حداقل ۹ نمونه

-۳ نمونه با شکاف در طول خط مرکزی جوش ( WM )

-۳ نمونه با شکاف در FL ( خط ذوب : Fusion )

-۳نمونه با شکاف در HAZ ( منطقه متاثر از حرارت ، ۲ میل از خط فیوژن ( FL+2 )

نمونه های شارپی جایگزین یا اضافی می بایست مورد آزمون قرار گیرند :

مثلا برای plate های ضخیم ، برای جوشکاری با ورودی حرارت بالا ( Heat input ) ، فولادها برای سرویس با دمای پائین جائیکه چندین فرآیند جوشکاری در یک قطعه تست واجد شرایط هستند ، نمونه های آزمون ضربه دیگری می بایست از فلز جوش ، خط ذوب و منطقه متاثر از حرارت گرفته شوند( از هر پروسس ) . این برای فرآیند و مواد مصرفی استفاده برای اولین اجرای جوش یا رسوب ریشه جوش چند پاسی کار برد ندارد.

برای گرید متریال غیر مشابه ( dissimilar ) و متریال های اتصالات بین چدنی و چکش کاری و رول شده آزمون ضربه بایستی روی نمونه های مورد آزمون با محل شکاف در FL و ۲ میل از FL در هر parent material انجام گیرد

تست ضربه برای فولاد ضد زنگ austenitic :

برای دماهای طراحی زیر منهای ۱۰۵ درجه مورد نیاز است . وقتی دمای طراحی زیر ۱۰۵- است تست ضربه برای Weld Metal مورد نیاز است ( Not FL and HAZ ) . آزمون می بایست انجام شود در دمای ۱۹۶- با برآورده کردن حداقل مقدار میانگین انرژی جذب شده ۲۷ ژول.

آزمون سختی سنجی ( Hardness ) مورد نیاز نیست .

در کد B31.3 آمده :

For austenitic stainless steels, impact testing is not required if the design minimum temperature is warmer than or equal to −104°C (−155°F), and the stress ratio as defined in para. 323.2. 2(b) is 0.3 or less.

Table 323.2.2 ( Notes : )

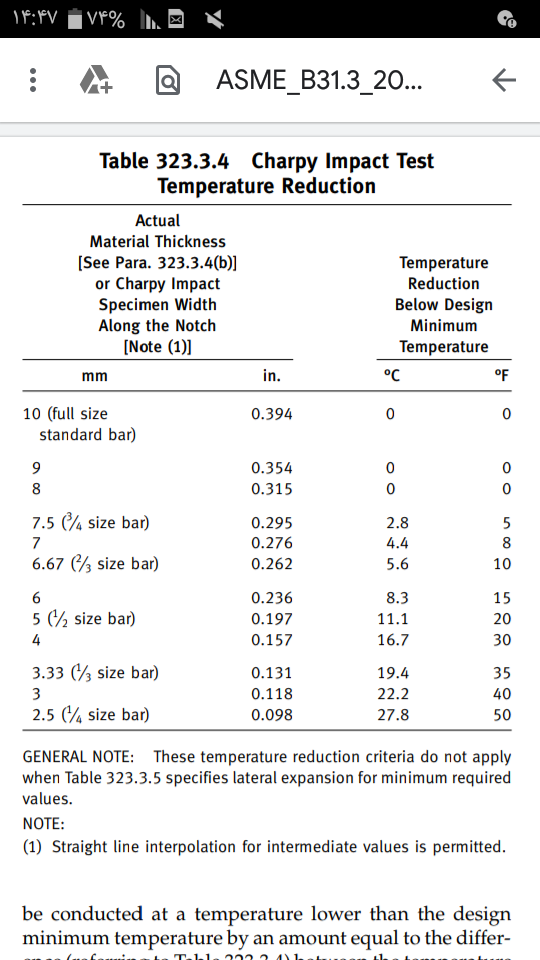

آزمون های ضربه زمانیکه ماکزیمم نمونه شارپی قابل دستیابی عرض در امتداد شکاف کمتر از ۲.۵ میل دارد.

(5) Impact tests are not required when the maximum obtainable Charpy specimen has a width along the notch of less than 2.5 mm (0.098 in.).

برای فولادهای ضدزنگ آستنیتی ، اگر دمای حداقل طراحی مساوی و گرمتر از 104- درجخ سانتیگراد و ضریب تنش طبق 0.3 یا کمتر است مورد نیاز نیست .

(6) For austenitic stainless steels, impact testing is not required if the design minimum temperature is warmer than or equal to −104°C (−155°F), and the stress ratio as defined in para. 323.2.2(b) is 0.3 or less. See also para. 323.2.2(g).

معیار پذیرش تست های خمشی ( Bend tests )

QW-163

ناحیه جوش و متاثر از حرارت یا HAZ یک نمونه خمشی عرضی باید پس از آزمون کاملاً در قسمت خم شده نمونه قرار گیرد.

نمونه های Guide-Bended نباید در ناحیه جوش یا HAZ بیش از ۳ میلیمتر نامیوستگی باز ( Open discontinuity ) داشته باشند که در هر جهت روی سطح محدب نمونه پس از آزمون اندازه گیری می شود . ناپیوستگیهای باز که در گوشه های نمونه در طول آزمون رخ می دهد نباید در نظر گرفته شود مگر اینکه شواهد قطعی داشته باشد که آنها ناشی از عدم ذوب ( lack of fusion )،سرباره ( slag inclusion ) ، یا سایر ناپیویتگی های داخلی می شوند.برای روکش پوشش جوش مقاوم در برابر خوردگی هیچ ناپیوستگی باز بیش از ۱.۵ میلیمتر اندازه گیری شده در هر جهتی مجاز نیست ، و همچنین هیچ ناپیوستگی باز بیش از ۳ میل در امتداد مرز تقریبی جوش مجاز نیست.

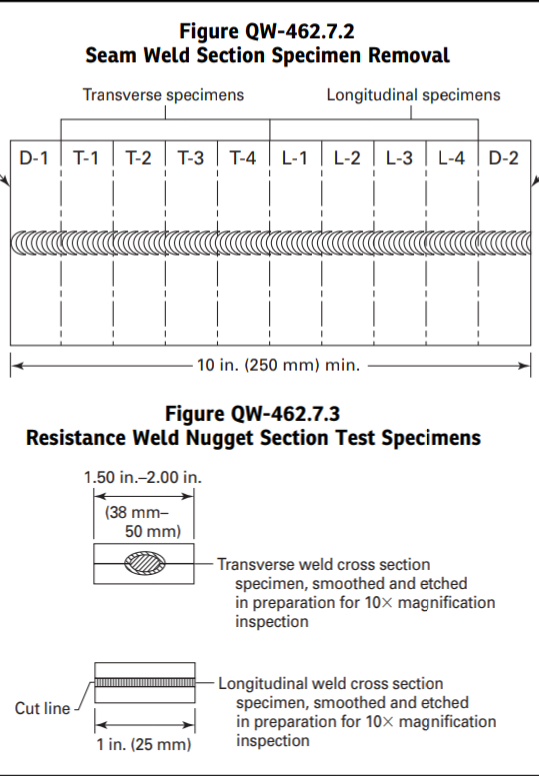

برداشتن نمونه بخش جوش درز طبق Asme سکشن 9

یادداشت کلی : کوپن مورد نظر را به ده نمونه با طول یکسان نشانه گذاری کنید ، دو انتهای کوپن را با D-1 و D-2 علامت یا برچسب بزنید ( D : Discard ) . کوپن ده اینچ ( ۲۵۰ میلیمتری ) ( عرضی به طول جوش ) را به تکه های ۵ اینچی ( ۱۲۵ میلیمتر ) کات کنید.

۱-دستورالعمل های مقطع جوش عرضی

a-پنج نمونه با طول تقریبی هر کدام ۱ اینچ ( ۲۵ میلیمتر ) در طول کوپن با برچسب D1 کات کنید و قسمت D-1 را کنار بگذارید.

b-باقی چهار نمونه را از T-1 تا T4 مارک کنید ، نمونه ها را طبق شرح در ۲b-1 برای آزمون آماده کنید.وجوه ( Faces ) مجاور در برش نباید استفاده شود.

۲-دستورالعمل مقطع جوش طولی

a-چهار نمونه هر کدام یک اینچ در سمت D-2 را کات کنید و قسمت مارک شده D-2 را کنار بگذارید.

b-باقی چهار نمونه از L-1 تا L-4 را مارک و نمونه ها را تقریباً در یک سوم عرض جوش از خط مرکزی جوش در طول هر نمونه در جهت طولی برش دهید. چهار نمونه حاوی تقریباً یک سوم عرض جوش را کنار بگذارید ، چهار نمونه باقیمانده که حاوی تقریباً دو سوم عرض جوش هستند باید طبق جزئیات در( 1-) زیربرای آزمون تهیه شوند.

-حکاکی شیمیایی یا اچ کردن : فرو بردن قطعه در یک اسید یا باز

(۱-)نمونه ها باید کاملا صاف و با یک حکاک مناسب اِچ شوند ( QW-470 ) برای ارائه تعریف روشنی از WELD METAL و منطقه HAZ

حالت های آزمون در جوشکاری و محدودیت جوشکار روی ورق و لوله طبق کد Asme سکشن ۹

G : Groove : شیاری

-Plate

--1G : Flat : شیار در حالت تخت و رو به بالا قرار می گیرد

--2G : Horizontal : شیار در حالت افقی قرار می گیرد

--3G : Vertical : شیار در حالت عمود بر سطح قرار می گیرد

--4G : OverHead : شیار در حالت تخت و رو به پائین

-Pipe

--1G : Rotated ( لوله در حالت افق قرار می گیرد )

--2G : لوله در حالت ایستاده قرار می گیرد

--5G : لوله در حالت افق قرار می گیرد

--6G : لوله در حالت ۴۵ درجه قرار می گیرد با تلورانس ۵ درجه

F : جوش گوشه ای

-Plate

--1F : در حالت ۴۵ درجه نسبت به سطح قرار می گیرد

--2F :Horz ( آکس جوش در افق قرار می گیرد )

--3F : Vert ( آکس جوش در حالت عمودی )

--4F : OverH ( در حالت بالای سر قرار می گیرد )

حالات جوشکاری : تخت ، افقی ، عمودی و بالای سر

در جدول 461.9 محدودیت های پوزیشن یا حالت های جوشکاری و قطر فهرست شده فرضاً در ستون جوش و ردیف لوله با جوش شیاری ، جوشکاری که در حالت 6G یا دو حالت 2G و 5G تست داده باشد در تمام حالات برای Plate و Pipe می تواند جوشکاری کند.ولی جوشکاری که فقط 5G تست داده فقط در حالت های Flat و Vertical و OverHead می تواند جوشکاری کند یا 2G فقط حالت های Flat و Horizontal !!!

شخصی که 5G تست داده مجاز به انجام جوش Fillet در لوله ها و ورق ها و یا تک زدن در لوله ها در تمام حالات است و محدودیت فقط جوشکاری شیاری لوله بود که می تواند در سه حالت تخت و عمودی و سربالا کار کند.

طبق جدول در جوش گوشه ای یا Fillet ، جوشکاری که تمام حالات را می تواند پوشش دهد تست 3F+4F است که در WQT جوشکار قید می گردد. ستون Fillet and Tack را مشاهده کنید این جوشکاران فقط می توانند یا تک ولد کار کنند روی لوله بالای قطر ۷۳ میل یا فقط جوش گوشه ای انجام دهند و بهیچ عنوان مجاز نیستند که روی لوله جوشکاری انجام دهند.

1F : FLAT

2F : FLAT , HORIZONTAL

3F : FLAT , HORIZONTAL , VERTICAL

4F : FLAT , HORIZONTAL , OVERHEAD

در جوش ورق با آماده سازی لبه بصورت شیاری فقط جوشکاری که سه حالت 2G 3G 4G را تست داده باشد در موارد ذیل مجاز است :

-جوشکاری لوله بالای 2.7/8 تا خود ۲۴ اینچ و فقط در حالات تخت و افقی

-جوشکاری ورق و لوله بالا ۲۴ اینچ در تمام حالات

-جوشکاری Fillet یا Tack Weld در تمام حالات

برای Tack Weld مجموع طول آن ها در Pipe یا Tube باید کمتر از ۲۵ درصد محیط باشد .

معیار پذیرش آزمون Tension در کد سکشن 9

ASME XI

در QW-153 محدوده پذیرش قید گردیده : ( کاربرد در PQR )

استحکام کششی ، کمترین مقادیر برای صلاحیت روش تحت ستون با عنوان Min Specified Tensile در جدول QW/QB-422 ارائه شده . برای پاس کردن تست کشش ، قطعه نباید استحکام کشش کمتر از ( داشته باشد ) :

a-حداقل استحکام کششی تعیین شده فلز پایه ( Base Metal ) یا

b-حداقل استحکام کششی مشخص شده ضعیفتر فرضا A516-GR60 به A516-GR70 ، اگر فلزهای پایه استحکام های کششی متفاوت بکار رفته باشد یا

c-حداقل استحکام کششی معین شده فلز جوش ( Weld Metal ) زمانیکه بخش مربوطه برای استفاده از فلز جوش با استحکام دمای اتاق ( room temp ) پائین تر از فلز پایه پیش بینی شده است.

d-اگر نمونه در Base Metal خارج از محل جوش یا اینترفیس ( فصل مشترک ) جوش بشکند ، آزمون می بایست بعنوان مطابق با الزامات پذیرفته شود ، به شرط آنکه استحکام بیش از ۵ درصد کمتر از حداقل استحکام کششی مشخص شده فلز پایه نشود.

تعداد IQIs مورد نیاز برای فیلم های رادیوگرافی در Asme سکشن ۵ عنوان ۲

در پاراگراف T-277.2 : تعداد IQIS

زمانیکه یک یا چند نگهدارنده فیلم برای تابش یا exposure بکار می رود ، حداقل باید تصویر یک IQI ( شاخص کیفیت تصویر ) در هر فیلم ظاهر شود ( در نوع سیمی نازکترین میله ملاک کیفیت است ) جز آنچه در بند b زیر مشخص شده

a-چند IQIs :

اگر الزامات T-282 با کاربرد بیش از یک IQI برآورده شود ، یکی باید نمایانگر روشن ترین منطقه مورد نظر و دیگری تاریک ترین منطقه باشد.دانسیته های مداخله ای در رادیوگرافی باید بعنوان داشتن دانسیته قابل قبول در نظر گرفته شوند .

b- موارد خاص ۳

۱-برای اجزاء سیلندری جایی که منبع یا Source در محور آن برای تک تابش قرار گرفته حداقل ۳ IQIs با فاصله تقریبی ۱۲۰ درجه جدا ، تحت شرایط زیر مورد نیاز است :

a-زمانیکه محیط کامل با استفاده از یک یا چند نگهدارنده فیلم رادیوگرافی می شود ، یا ؛

b-زمانیکه قسمت یا قسمت هایی از محیط که در آن طول بین انتهای خارجی ترین قسمت ها ۲۴۰ درجه یا بیشتر است ، با استفاده از یک یا چند نگهدارنده فیلم ، رادیوگرافی می شود. ممکن است برای گرفتن فاصله IQI لازم به مکان های دیگری نیاز باشد.

۲- برای اجزاء سیلندری شکل ( استوانه ای ) زمانیکه Source در برای تک تابش ( یک بار پرتودهی ) در آکس آن قطعه قرار گرفته ، حداقل ۳ IQIS تحت شرایط ذیل مورد نیاز است که یکی در هر انتهای دهانه محیط رادیوگرافی شده و یکی در مرکز تقریبی دهانه قرار می گیرد.

a- زمانیکه بخشی از محیط که طول آن بین ۱۲۰ تا ۲۴۰ درجه است ، تنها با یک Holde رادیوگرافی می شود ، یا ؛

b- هنگامیکه یک بخش یا بخش هایی از محیط که در آن طول بین انتهای خارجی ترین قسمت ها کمتر از ۲۴۰ درجه است ، با استفاده از بیش از یک Holder رادیوگرافی می شود.

۳- در بند یک و دو بالا ، جاییکه که جوش طولی در مجاور جوش محیطی وجود دارد و رادیوگرافی می شوند یک IQI اضافی روی هر جوش طولی در انتهای قسمتی که از محل اتصال دورتر است با جوش محیطی که رادیوگرافی می شود قرار داده شود.

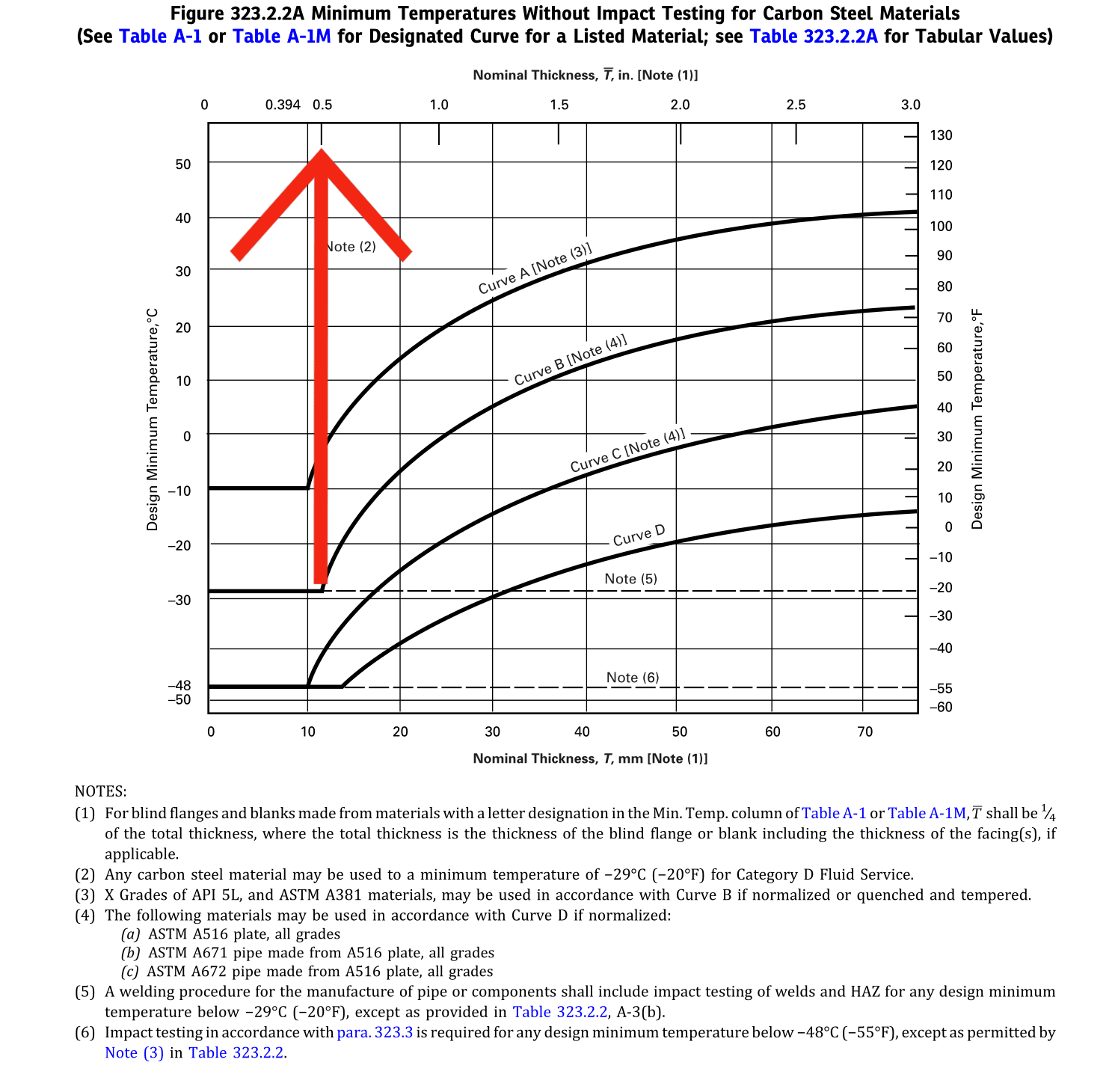

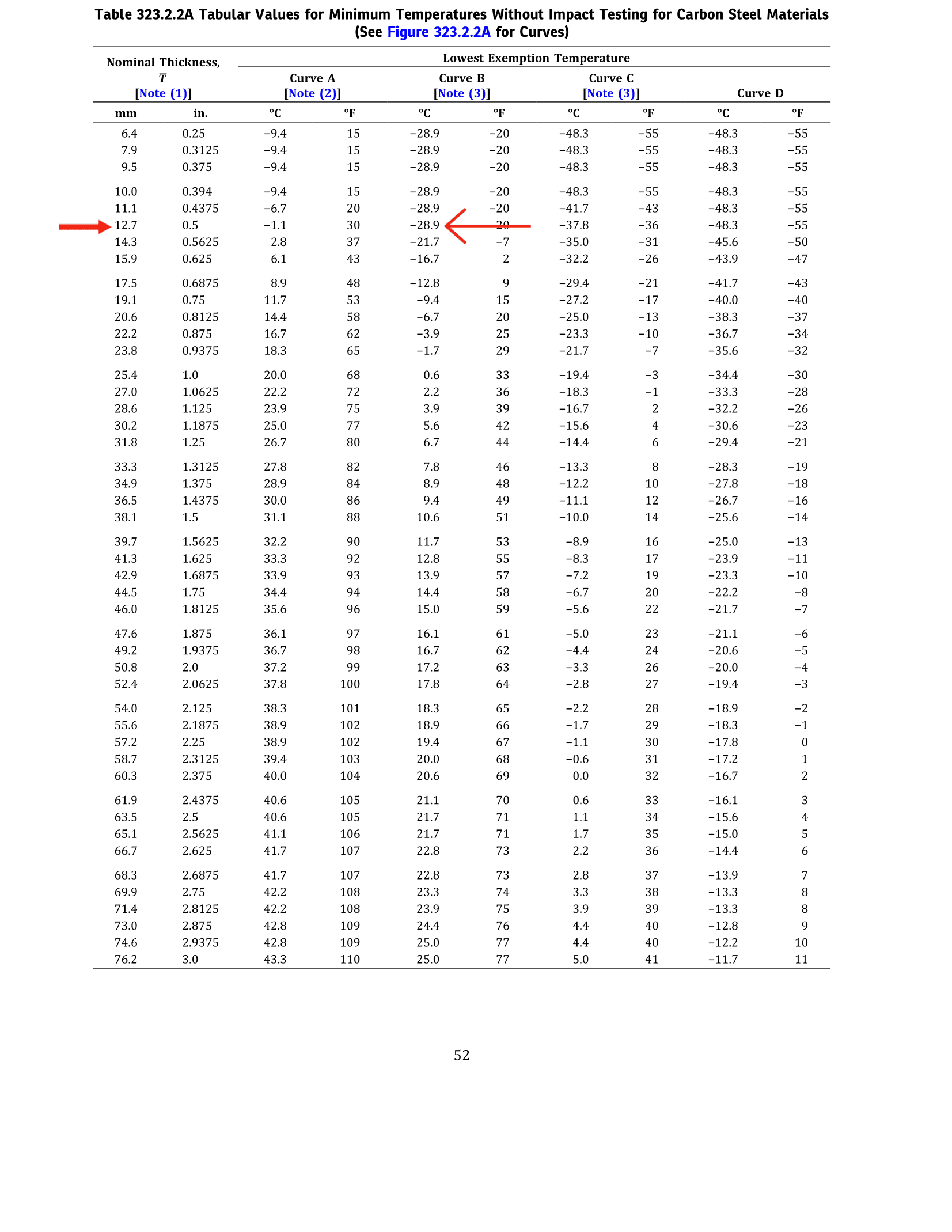

ضخامت معافیت از تست ضربه در متریال کربن استیل طبق پاراگراف ۳۲۳ کد B31.3

تبدیل فارنهایت به سلسیوس ( ۵۵ درجه فارنهایت )

(−۵۵°F-32)×5/9=-48.3

در تست ضربه شارپی ( توسط پروفسور شارپی ) ، نمونههای استاندارد ماشینکاری شده که در آنها شکاف ( Notch ) ایجاد شده است با اعمال ضربه در یک دمای مشخص دچار شکستگی خواهند شد و ارزیابی مقدار چقرمگی ( Toughness ) در آن بر پایه میزان انرژی جذب شده ( absorbed energy ) برای شکسته شدن نمونه شکاف دار میباشد.

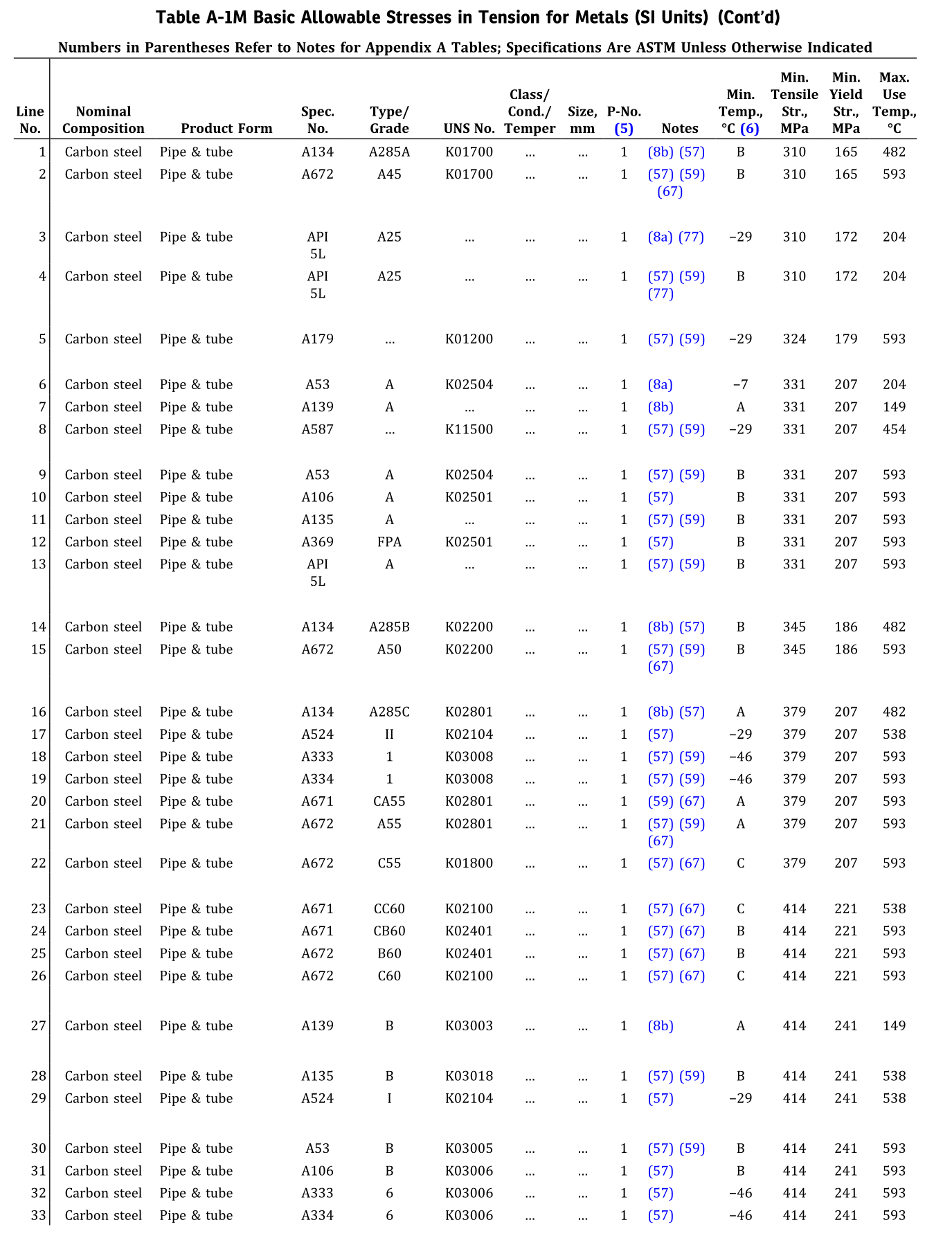

در شکل زیر حداقل دما های بدون نیاز به تست ضربه برای متریال های کربن استیل آمده در چند Curve یا منحنی ضخامت-دما .. اگر نقطه برخورد ضخامت و دما روی یا بالای منحنی باشد تست ضربه نیازی نیست ولی اگر این برخورد زیر منحنی مربوطه باشد تست لازم الاجرا خواهد بود.برای گرفتن Min Temp طبق متریال و گرید آن به جدول A-1 کد B31.3 رجوع می شود.

طبق جدول A-1 ستون Min Temp متریال A106-B در منحنی B قرار می گیرد و در دمای 28.9- درجه سانتیگراد تا ضخامت 12.7 میلیمتر نیازی به تست ضربه نیست ولی در همین دما در صورت افزایش ضخامت نقطه برخورد زیر منحنی قرار گرفته و انجام آزمون ضربه یا CVN الزامیست. البته چون کار با این گراف کمی سخت است بعد از این Figure ، جدولی برای راحتی کار داده شده که می توانید طبق ستون منحنی و ستون ضخامت حداقل دما بدون نیاز به تست ضربه را بیابید.

اگر به جدول زیر که گراف بالاست دقت کنید مشاهده می کنید که در ستون دما اعداد مشابهی تکرار شده و ضخامت هایی را شامل شده این بدین معناست که در دمای مورد نظر این ضخامت ها از آزمون ضربه معاف هستند و اگر ضخامت بالاتر رفت ولی دما همان بود چون برخورد ضخامت-دما زیر منحنی قرار می گیرد به آزمون ضربه نیاز دارد . ( در صورتیکه محل تلاقی ضخامت-دما روی یا بالای منحنی گراف بالا قرار گرفت آزمون ضربه نیاز نیست )

ستون Min Temp

چنانچه درصد کربن Steel Stainless Austenitic از % 0.10 تجاوز نکند تا حداقل دمای طراحی 101- درجه سانتیگراد و بالاتر نیازی به تست ضربه نیست.

چنانچه درصد کربن از % 0.10 بیشتر شود تا حداقل دمای طراحی 48- درجه سانتیگراد نیاز به تست ضربه نیست.

معیار پذیرش تست ضربه در پایپینگ مراجعه به کد B31.3 و پاراگراف 323.3.5 و جدول مربوطه

a) برای فولادهای کربنی و کم آلیاژ با حداقل استحکام کششی کمتر از 95ksi

b) استنلس و فولادهای high alloy ، سایر فولادهای کربنی یا کم آلیاژ دارای استحکام کششی بالای 95ksi

323.3.5 Acceptance Criteria

(a) Minimum Energy Requirements. Except for bolting materials, the applicable minimum energy requirement

for carbon and low alloy steels with specified minimum tensile strengths less than 656 MPa (95 ksi) shall be those

shown in Table 323.3.5.

(b) Lateral Expansion Requirements. Other carbon and low alloy steels having specified minimum tensile strengths equal to or greater than 656 MPa (95 ksi), all bolting materials, and all high alloy steels (P-Nos. 6, 7,and 8) shall have a lateral expansion opposite the notch

of not less than 0.38 mm (0.015 in.) for all specimen sizes. The lateral expansion is the increase in width of the broken impact specimen over that of the unbroken specimen measured on the compression side, parallel to the line constituting the bottom of the V-notch (see ASTM A370).

Charpy V-notch impact test shall run for ASTM A516 (ASME SA-516) pressure vessel plates. The test shall be conducted in accordance with ASTM A370 and ASTM E-23. The simple-beam V-notch specimens shall be prepared sized of 10 mm(width) x 10 mm(thickness) x 55 mm(length). Three specimens for each heat lot shall be tested. The energy absorption of each specimen and average energy absorption for 3 specimens shall be recorded

شکاف در تست ضربه

شکاف ها در این سه حالت قرار می گیرند

شکاف V شکل در Base Metal

شکاف V شکل در Weld Metal

شکاف V شکل در HAZ

تست ضربه Austenitic stainless طبق کد B31.3 جدول 323.2.2

ستون B : دمای حداقل طراحی زیر Min Temp ( جدول A-1 )

برای Base Metal ( فلز پایه ) و Weld Metal Deposits ( رسوبات فلز جوش ) باید طبق 323.3 تست ضربه انجام گردد . یادداشت ۲ ، ۳ و ۶

۲-آزمون های ضربه ای که الزامات جدول 323.3.1 را برآورده می کنند و بعنوان بخشی از صلاحیت روش جوشکاری انجام می شوند ، تمام الزامات بند را بر آورده 323.2.2 خواهند کرد ، و برای جوش هاس تولیدی نیازی به تکرار نیست.

۳-اگر دمای حداقل طراحی پائین منهای ۲۹ درجه ولی روی یا بالای منهای ۱۰۴ و Stress ratio تعیین شده در شکل 323.2.2B بیشتر از 0.3 نباشد آزمون ضربه نیازی نیست.

بین 29- تا 104-

۶-زمانیکه حداکثر نمونه شارپی بدست آمده عرض در امتداد شکاف کمتر از 2.5 میلیمتر داشته باشد آزمون های ضربه مورد نیاز نیست.

یادداشت ۳ جدول ۳۲۳.۳.۱ ( الزامات آزمون ضربه برای فلزات )

قطعه ( piece ) آزمایش باید به اندازه ای کافی باشد تا بتوان ۳ نمونه( Specimen ) از Weld Metal و در صورت نیاز ۳ نمونه از منطقه HAZ مطابق با پاراگراف 323.3 تهیه نُمود. اگر میسر نشد ، آماده سازی قطعه اضافی برای آزمون الزامیست.

طول Single Random و DR یا Double Random

در استاندارد لوله ها مثل A106 اگر طول های مشخصی نیاز نباشندلوله ممکن است یا می تواند سفارش داده شود در :

-Single Random : بین 4.8 تا 6.7 متر و ۵ درصد آنها بین 3.7 تا 4.8 متر

-Double Random : حداقل میانگین طول 10.7 متر و حداقل طول 6.7 متر با ۵ درصد بین 4.8 تا 6.7 متر

علامت گذاری محصول

ASTM A530 :

هر طول لوله باید به صورت خوانا با نام یا برند سازنده، شماره مشخصات (سال صدور مورد نیاز نیست) و درجه مشخص شود. علامت گذاری باید تقریباً 12 اینچ [300 میلی متر] از انتهای هر طول لوله آغاز شود. برای لوله های کمتر از NPS 2 [DN 50] و لوله هایی با طول کمتر از 3 فوت [1 متر]، اطلاعات مورد نیاز ممکن است روی برچسبی که به طور ایمن به بسته یا جعبه ای که لوله ها در آن حمل می شوند متصل شده است، علامت گذاری شود.

DN2" is Wrong or fake

DN25 Means NPS 1

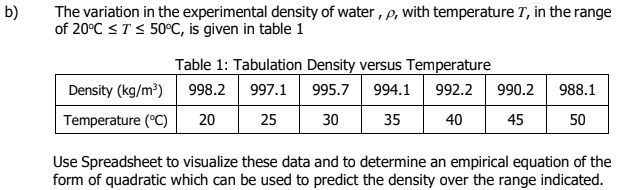

چگالی آب در دمای مشخص

نسبت جرم به حجم یک ماده را چگالی تعریف میکنند. در واقع چگالی میزان فشردگی جرم در یک جسم یا عنصر را نشان می دهد.

البته فرمول بالا دقیق دقیق نیست و خطا هم دارد و برای رسم نمودار باید از درون یابی خطی بین دو دما استفاده کنید با استفاده از جدول زیر یا جدول های مشابه

ρ

چگالی آب در دمای مشخص

is the density of water at a specific temperature

ρH20

چگالی اسمی آب ( H2O )

is the nominal density of water

β

ضریب انبساط دمایی حجمی

is the volumetric temperature expansion coefficient, β for water is 0.0002 / C

T0

دمای استاندارد

is standard temperature

T

دمای آب

is the temperature of the water

مایعات با اعمال گرما منبسط می شوند و با فشار فشرده می شوند. بنابراین، چگالی سیال با افزایش دما کاهش می یابد، اما با افزایش فشار افزایش می یابد

مرگ بر اسرائیل :

کلمه « اسرائیل » 43 بار در قرآن مجید ذکر شده که 41 بار آن به لفظ بنی اسرائیل می باشد . این کلمه ترکیب شده از « اسراء » که در زبان سریانی به معنای عبد و « ایل » که به معنای الله است یعنی « عبدالله » می باشد لذا یعقوب (ع) را بدان جهت اسرائیل نامیدند

چگالی هوای خشک در فشار اتمسفریک

following formula to obtain dry air density: ρ = P/(R×T) where R is the specific gas constant for dry air equal to 287.058 J/(kg·K).

مثال زیر محاسبه دانسیته ( چگالی ) هوای خشک در سطح دریا را در شرایط استاندارد بین المللی فشار اتمسفری و دمای ۱۵ درجه سانتیگراد نشان می دهد

برای تبدیل سانتیگراد به کلوین عدد ۲۷۳.۱۵ را به آن اضافه کنید.

Density = 101325 / (287.05 * (15 + 273.15)) = 1.225 kg/m3

at 20C :

دبیر ستاد امر به معروف و نهی از منکر استان یزد گفت: در حال پیگیری برای معرفی شهرستان بافق به عنوان پایتخت عفاف و حجاب هستیم.

طبقه بندی سیالات در استاندارد British

Category A :

سیالات بر پایه آب یا Water Based.

Category B :

مواد مشتعل و سمی که بصورت مایع هستند در دمای محیط و فشار اتمسفریک .نمونه های آن مثل محصولات نفت،گاز ، مایعات سمی و سایر مایعاتی که می توانند در اثر آزاد شدن اثرمعکوس در محیط داشته باشند.

Category C :

مواد غیر مشتعلی که گازی هستند در شرایط دمای محیط و فشار اتمسفریک.مثال های آنها اکسیژن ، نیتروژن ، دی اکسید کربن ، گاز آرگون و هوا.

Category D :

که در پروژه های گاز این طبقه بندی وجود داره و اگر خطی در این دسته قرار بگیرد Ndt آن خط حتما ۲۰ درصد است.

مواد سمی و قابل اشتعال که در وضعیت دمای محیط و فشار اتمسفریک هستند و در حالت گاز یا مایع منتقل می شوند.مثال های آنها هیدروژن ، متان ، اتان ، اتیلن ، پروپان ، بوتان ، گاز مایع ، مایعات گاز طبیعی ، آمونیاک ( خط AM ) و کلر

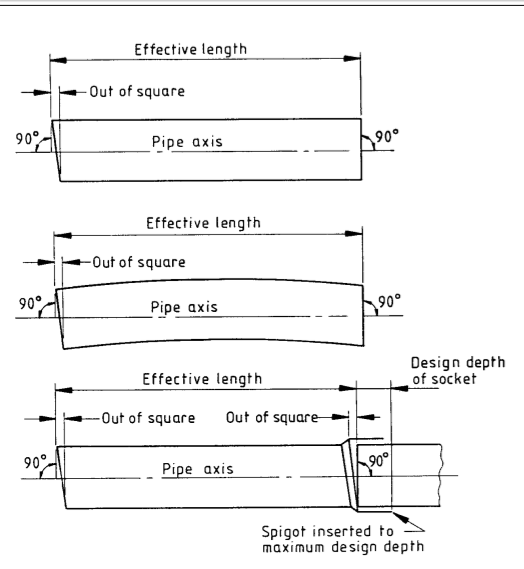

تلورانس در استاندارد GRP BS

تلورانس طول موثر :

انحراف مجاز در آن می بایست مثبت و منفی ۲۵ میل باشد

دسته بندی جوش ها برای انجام رادیوگرافی و روش انجام پنالتی یا جریمه جوش معیوب جوشکار

آزمون های تصادفی ( Random ) جوش ها در یک سیستم لوله کشی این اطمینان را نخواهد داد که تمام جوش ها در آن سیستم از سطح کیفیت مشابهی نسبت به جوش هایی که مورد آزمون قرار گرفته شده اند برخوردار باشند.برای مثال اگر ۱۰ سرجوش از یک سیستم لوله کشی حاوی ۱۰۰ سرجوش ، با استفاده از رادیوگرافی بصورت رندم مورد آزمون قرار گرفته و تائید شده باشند ، ۹۰ جوش باقیمانده ممکن است حاوی عیوب قابل رد باشد که اگر جوش های اضافی رادیوگرافی انجام می شد ، آشکار می شد. اگر تمام عیوب جوش قابل رد باید از یک سیستم لوله کشی معین حذف شود ، آنگاه باید ۱۰۰ درصد جوش های آن سیستم را بررسی کرد. به بیان ساده تر ، برای اطمینان از اینکه جوش ها دارای ایرادهای قابل رد هستند ۱۰۰ درصد از آن جوش ها باید مورد آزمون ، در صورت لزوم تعمیر و سپس آزمون مجدد شوند.

هنگامیکه از آزمون تصادفی ( Random ) برای بررسی کیفیت کار جوشکار استفاده می شود ، آن آزمون بازخوردی را به جوشکار ارائه می دهد که نشان می دهد که کار رضایت بخش است یا نیست.اگر رضایت بخش نباشد جوشکار و یا سرپرست جوش می توانند اقدامات اصلاحی را برای بهبود کیفیت جوش در کارهای بعدی انجام دهند.چنین مراحلی می تواند شامل محدوده کاملی از تغییرات باشد از افزایش توجه به Fit-Up اولیه تا جایگزینی جوشکار . این باعث بهبود کیفیت جوش های بعدی خواهد شد.

برای اینکه این فرآیند به درستی کار کند ، ضروری است که آزمون ها انجام شود ( و بازخورد به موقع به جوشکار ارائه شود ) ، همزمان با کار انجام شده هر چه جوشکار زودتر بفهمد که جوشش نیاز به تعمیر دارد ، زودتر می تواند اقدام اصلاحی انجام دهد.

کد B31.3

۳۴۱.۴.۱ آزمون-سرویس سیالات نرمال :

لوله کشی در سرویس سیالات نرمال باید تا حدی که در اینجا مشخص شده یا تاحدی که در طراحی مهندسی مشخص شده است مورد آزمون قرار گیرند.معیارهای پذیرشی هستند همانطور که در پاراگراف ۳۴۱.۳.۲ و در جدول ۳۴۱.۳.۲ بیان شده مگر اینکه طور دیگری تعیین شده باشد.

الف ) آزمون چشمی . حداقل موارد زیر مطابق با بند ۳۴۴.۲ بایستی آزمون شوند

۱) متریال و اجزاء کافی که بصورت تصادفی انتخاب شده اند ، برای رضایت آزمونگر که آنها با مشخصات مطابقت داشته و عاری از عیوب باشند.

۲) حداقل ۵ درصد ساخت جوش ها ، کار هر جوشکار و اپراتور جوشکاری باید نشان داده شوند.

۳) ۱۰۰ درصد ساخت جوش های طولی جز آنهایی که در قطعات ساخته شده مطابق با مشخصات ذکر شده است . برای آزمون جوش های مورد نیاز برای داشتن فاکتور اتصال 0.9 به بند ۳۴۱.۵.۱a مراجعه کنید.

۴ ) آزمون تصادفی از مجموعه ای از اتصالات رزوه ای ، پیچی و سایر اتصالات برای اطمینان از مطابقت آنها با الزامات قابل اجرا بند ۳۳۵ زمان آزمون نیوماتیک باید انجام شود.تمام این اتصالات و سایر اتصالات مکانیکی باید مورد آزمون قرار گیرند.

۵ ) آزمون تصادفی زمان نصب لوله کشی ( منظور سایت ) شامل بررسی تراز ، نگهدارنده ها و نگهدارنده های فنری سرد

۶ ) آزمون لوله کشی نصب شده برای شواهد نقوصی که نیاز به تعمیر یا تعویض دارند و سایر انحرافات مشهود از هدف طراحی

ب ) آزمو ن دیگر

۱ ) حداقل ۵ درصد از جوش های لب به لب و جوش های مایتر شیاری محیطی می بایست بطور کامل و بصورت تصادفی مطابق با بند ۳۴۴.۵ رادیوگرافی یا مطالق با بند ۳۴۴.۶ آلتراسونیک شوند.جوش هایی که در هر lot مورد آزمون قرار می گیرند باید شامل محصول کار هر جوشکار یا اپراتور جوشکاری باشد که جوش های آنها بخشی از لات است.آنها همچنین باید برای حداکثر پوشش برخوردها ( تقاطع ها) با اتصالات طولی انتخاب شوند. زمانیکه یک جوش محیطی با برخورد جوش (های) طولی آزمون می شوند حداقل ۱.۵ اینچ یا ۳۸ میلیمتر مجاور هر طرف برخورد جوش ها می بایست مورد آزمون قرار گیرند. آزمون

ث ) گواهی ها و سوابق . آزمونگر باید با بررسی گواهینامه ها ، سوابق و سایر شواهد ، اطمینان حاصل کند که متریال و اجزاء از گریدهای مشخص شده هستند و عملیات حرارتی و آزمایش و تست لازم را دریافت کرده اند.آزمونگر باید به بازرس گواهی دهد که تمام الزامات کنترل کیفیت کد و طراحی مهندسی انجام شده است.

بند ۳۴۱.۳.۴ نمونه گیری پیشرفت برای آزمون

زمانیکه آزمون تصادفی یا نقطه ای عیبی را آشکار می کند :

a ) دو نمونه دیگر از همان نوع ( اگر اتصالات جوشی یا باندی توسط همان جوشکار یا باندر یا اپراتور ) از lot مشخص شده اصلی می بایست به همان نوع آزمون داده شود.

b ) اگر موارد آزمون شده طبق الزام a در بالا مورد تائید واقع شود ، آیتم معیوب بایستی تعمیر شود یا جایگزین شده و دوباره مورد آزمون قرار گیرد طبق بند ۳۴۱.۳.۳ و تمام آیتم های نشان داده شده توسط این دو نمونه اضافی باید پذیرفته شود اما

c ) اگر هر کدام از قطعات مورد آزمون طبق a در بالا عیبی را آشکار کنند دو نمونه بعدی از همان نوع برای هر قطعه معیوب می بایست انتخاب و مورد آزمون قرار گرفته شوند. یعنی هر سرجوشی که رادیوگرافی یا آلتراسونیک می شود اگر توسط مفسر فیلم ریجکت شود می بایست از سرجوش هایی که جوشکار آن را انجام داده ( تک یا مشترک ) دو نمونه دیگر برای رادیوگرافی انتخاب شوند.

d ) اگر تمام قطعات آزمون شده در مرحله c مورد قبول باشند ، قطعات معیوب بایستی تعمیر یا جایگزین شده و دوباره تست شوند مطابق بند ۳۴۱.۳.۲ و تمام قطعات نشان داده شده توسط نمونه اضافی می بایستی قبول شوند اما

e ) اگر در هر کدام از قطعات مورد آزمون طبق c بالا عیبی آشکار شود تمام قطعات نشان داده شده توسط نمونه گیری پیشرفت می بایست :

۱ ) تعمیر یا جایگزین و دوباره تست شوند یا

۲ ) در صورت لزوم بطور کامل تست شده ، تعمیر یا تعویض شوند و برای برآورده شدن الزامات کد در صورت لزوم دوباره تست شوند.

f ) اگر هر کدام از قطعات معیوب تعمیر یا جایگزین و دوباره تست شوند و دوباره عیبی مشاهده شود در قطعات تعمیری یا تعویضی این روند نمونه گیری مطابق با a و c ادامه می یابد و e ضروری نیست بر اساس عیوب پیدا شده در تعمیر.آیتم ( های ) معیوب می بایست تا زمان پذیرش تعمیر یا جایگزین و دوباره تست شوند . آزمون Random یا Spot ( هر کدام عملی و اجرایی است ) سپس روی اتصالات آزمون نشده باقیمانده انجام شود.

در یک lot جوش ها نیازی نیست که از همان متریال ، ضخامت یا اندازه باشند. جوش های لب به لب ( Butt ) و جوش های مایتر نیازی نیست در lot های متفاوت تفکیک شوند ، و بیش از یک فرآیند جوشکاری ( مثل GTAW+SMAW ) را می توانند شامل شوند.

در تعیین یک lot ( دسته ) سازنده/مقاطعه کار باید موارد زیر را در نظر بگیرند:

دسته ها بایستی به اندازه ه ای باشند که بتوان به راحتی مدیریت کرد.دسته های کوچک ممکن است منجر به افزایش هزینه شود زیرا کاغذبازی افزایش می یابد و تعداد کلی جوش های مورد آزمون در پروژه بیش از درصد مورد نیاز افزایش خواهد یافت.در مقابل دسته های بزرگ منجر به افزایش ریسک زمان نمونه گیری پیشرفت مورد نیاز می شوند.

جوش ها بایستی مدت کوتاهی بعد از بدست آمدن اندازه مورد نیاز مورد آزمون قرار گیرند تا تاثیر مطلوب بر کیفیت کار به دست آید.

برای ارائه بازخورد به موقع ، ممکن است لازم باشد جوش های اولیه انجام شده در هر دسته یا lot قبل از اتمام تمام جوش های داخل آن lot مورد آزمون قرار گیرند.

نتایج بدست آمده در آزمون یک lot نباید در ارزیابی یا میزان آزمون اعمال شده برای هر lot دیگر در نظر گرفته شود.

یک روش رهگیری که بوضوح جوش ها در هر دسته را سند سازی کند می بایست ایجاد شود.

جوش های انتخاب شده برای هر lot باید داخل همان درصد آزمون قرار گیرند.

تعریف چند دسته طبق زیر نشان داده شده اند :

روزانه - تمام جوش های کامل شده توسط تمام جوش کاران و تائید شده با آزمون چشمی در هر روز می بایست بعنوان یک lot در نظر گرفته شوند. تعداد جوش های مورد آزمون می بایست براساس اندازه دسته و درصد جوش هایی که مورد نیاز هستند که آزمون شوند محاسبه گردد.

lot های چندگانه روزانه - تمام جوش هایی که توسط همه جوشکاران تکمیل شده و با آزمون چشمی دل هر روز تائید می شوند باید به دسته های جداگانه تقسبم شوند و هر دسته بصورت جداگانه آزمون شوند ( بعنوان مثال ۶۵ سرجوش در یک روز تکمیل می شود اگر اندازه دسته ۲۰ باشد آن ۶۵ سر جوش در یک روز باید به ۴ دسته ، تفکیک شوند، اندازه های مناسب ۲۰یا کمتر و سر جوش های مورد آزمون باید از هر lot انتخاب شوند.)

در صورتیکه تعداد جوش مورد نیاز برای دستیابی به اندازه lot مورد نیاز بدست نیامده باشد ، جوش هایی که هر روز تکمیل شده اند، یک lot در نظر گرفته می شوند.

بر اساس جوشکار- فقط جوش های تک ولدر ( جوشکار) در یک lot گنجانده شود .زمانیکه جوش های ایجاد شده توسط یک جوشکار اندازه lot مورد نیاز را بد ست آورد، آن گروه از جوش ها باید بعنوان یک lot در نظر گرفته شوند. زمانیکه بیشتر از یک جوشکار جوشی را انجام دهند آن جوش باید فقط در یک lot جوشکار گنجانده شود.

گروه بندی اسپول - هر پروژه باید برای راحتی و جریان کار در Shop به lot های موردنیاز تقسیم شود. lot می تواند شامل سیستم های لوله کشی متفاوت با همان درصد مورد نیاز برای رادیوگرافی تصادفی باشد.فقط لوله کشی با همان درصد رادیوگرافی مورد نیاز ( مثل ۵ و ۲۰ درصد ) می بایست در همان lot گنجانده شوند.

تمام جوش ها در یک سیستم لوله کشی یا Line - هنگامیکه دراوینگ سیستم لوله کشی مشتری را معین می کند ، تمام جوش ها در هر سیستم می توانند یک lot در نظر گرفته شوند.جایگزین دیگر ( alternative ) این است که lot ها طبق لاین یا گروهی از لاین ها انتخاب شوند. این انتخاب معمولاً برای جوش های سایت ( Field ) مناسب است. در محیط Shop این روش قابل اجرا نیست بدلیل اختلال در جریان کار ، حمل و نقل متریال اضافه شده و تاخیر در تحویل ، هزینه ها را افزایش می دهد.

خرداد ۱۴۰۲ :

با وجود اعلام مرگ منصوره سگوند توسط بیمارستان، برخی افراد معلوم الحال تلاش دارند مرگ مرحومه را مشکوک جلوه دهند، اما پدر و عموی مرحومه سگوند در گفتوگو با رسانهها هرگونه مرگ مشکوک وی را تکذیب کرده و مرگ متوفی را ناشی از سکته قلبی عنوان میکنند.