کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانتست های مخرب و غیر مخرب برای ورق ، لوله و برنچ در استاندارد DNV

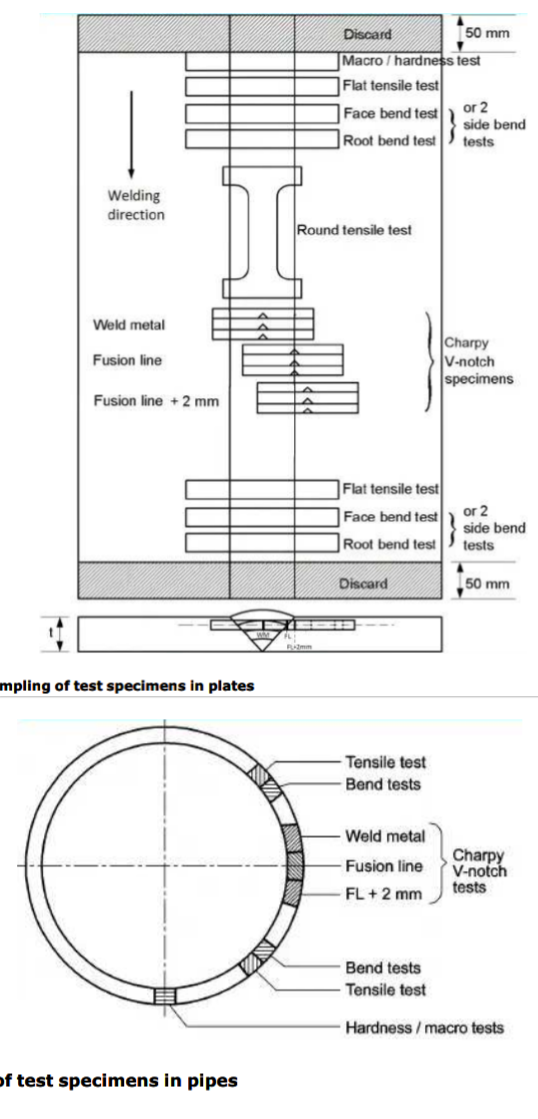

تست های مخرب در Plates : ( شکل ۸ منظور شکل بالای تصویر ) :

-دو آزمون کشش مقطع جوش

- دو نمونه Root و دونمونه Face Bend ، برای ضخامت بالای ۱۲ ، چهار نمونه Side Bend می تواند جایگزین شود.

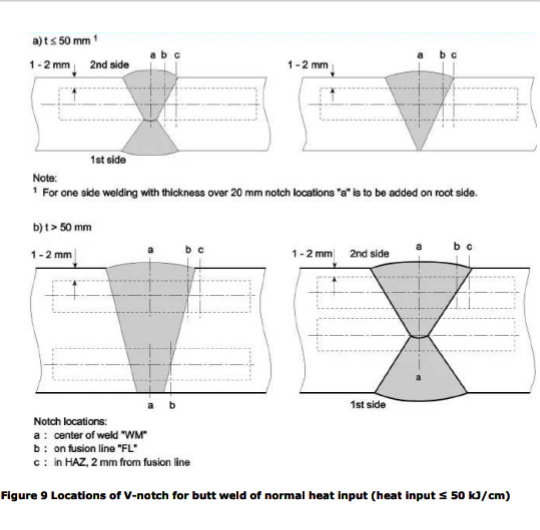

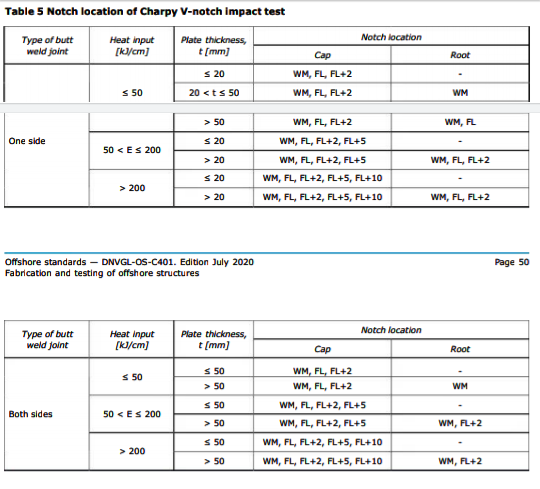

-۳ ست از ۳ نمونه CVN ( آزمون شارپی شکاف V شکل ) با محل شکاف مشخص شده در شکل ، بسته به نوع اتصال ( یک طرفه یا دو طرفه ) ، Heat input و ضخامت ورق ، بیش از ۱۰ نمونه مورد نیاز است. در این استاندارد طبق تصاویری محل شکاف ها مشخص شده.

در جدول زیر طبق نوع اتصال لب به لب و گرمای ورودی ، محل شکاف آزمون ضربه شارپی مشخص گردیده.

-تست ماکرو ( آزمون متالوگرافی + ابعاد Hardness )

پهنای قطعه برای جوش دستی ۳۰۰ و درازای ۳۵۰ میلیمتر

پهنای قطعه برای جوش اتوماتیک ۴۰۰ و درازای ۱۰۰۰ میلیمتر

۵۰ میل از هر دو انتهای قطعه آزمون می بایست حذف یا کنار گذاشته شوند

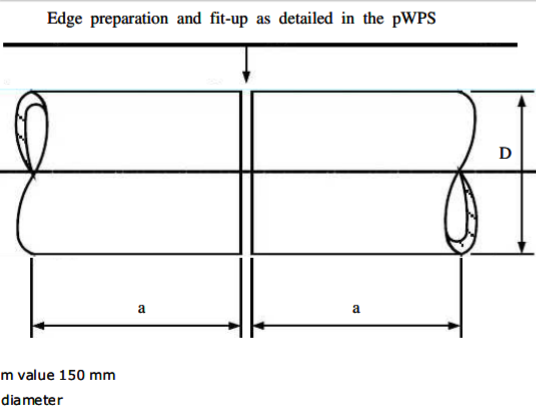

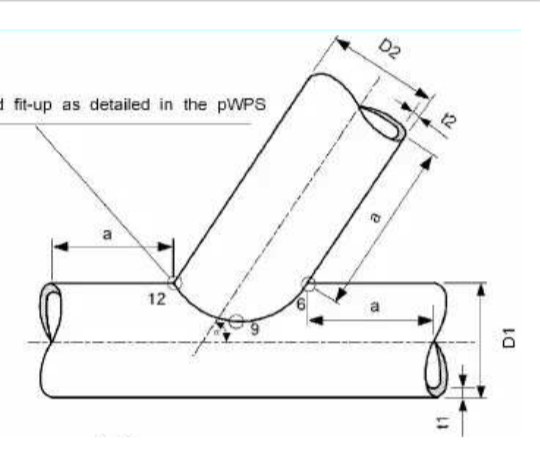

در شکل زیر آماده سازی لبه و فیتاپ در preWPS آمده و حداقل طول a ، عدد ۱۵۰ میلیمتر عنوان شده و D همان سایز اسمی لوله است

تست مخرب برای نمونه Pipe Branch :

-CVN در ساعت ۹ در Pipe Branch و طبق محل شکاف ها که در شکل اول داده شد.

-برای ضخامت لوله بزرگتر از ۲۰ میلیمتر با جوشکاری یکطرفه یک ست اضافی نمونه ها از ناحیه Root برداشته شود.

-دو آزمون ماکرو ( آزمون متالوگرافی + ابعاد hardness ) در ساعت ۶ و ۱۲

در بخش ۳.۲.۱.۱ تعداد آزمون NDT برای اتصال T و Y و K ( با نفوذ کامل ) آمده :

-100 درصد VI ( یا همان VT : بازرسی چشمی )

-100 درصد RT یا UT

-100 درصد تشخیص ترک سطحی (MT برای متریال فرومغناطیسی و PT برای متریال غیر فرومغناطیسی)

برای جوش های گوشه ای و نفوذ پارشیال تعداد NDT :

-100 درصد VT یا Visual inspection

-100 درصد تشخیص ترک سطحی ( MT یا PT طبق گفته بالا )

– ماکرو اچ :

در این روش تکه های کوچکی از محل اتصال جوش داده شده جدا و با دقت صیقل داده می شود. سپس این قطعات توسط یک مخلوط اسیدی ملایم که با توجه به نوع فلز متفاوت است، اچ می شوند. این نمونه اسید اچ ، تصویری از ساختار داخلی جوش، نظیر شکستگی یا ترک خوردگی در هم جوشی داخلی را نشان می دهد.

۳.۳.۳.۲ معیار پذیرش Bend Test :

در محل خمش نبایستی ناپیوستگی بیش از ۳ میل آشکار شود جز عیوبی که در گوشه یا لبه های محل خم ظاهر می شوند

ترک های گوشه با طول بیش از ۳ میل می تواند پذیرش شوند مشروط به تحقیق و ارزیابی علت اصلی ( Root cause ). ترک های گوشه بیش از ۳ میلیمتر و ناشی از ناپیوستگی های نوع fusion ( مثل Slag یا LOF ) پذیرفته نخواهند شد.سایر ترک های گوشه با طول کمتر از ۶ میل نیز مورد قبول نخواهند بود.

جائیکه چندین ناپیوستگی ( discontinuities ) باز در روی محدب خمش آشکار می شود استاندارد معیار پذیرشی تعیین نکرده. اگر جمع طول تمام ناپیوستگی ها با سایز در محدوده ۱ تا ۳ میل از ۱۰ میل در کل تجاوز نکند ، معمولاً بعنوان بررسی شده پذیرفته می شود ، اگر طول کلی بیشتر از ۱۰ میل است توصیه می شود که یک آزمون مجدد انجام دهید یا علت اصلی ( Root Cause ) را بررسی نمائید.

معیار پذیرش آزمون Macro-Section :

ترک ها و LOF ها مورد پذیرش نیستند . سایر عیوب باید بر اساس سطح B استاندارد EN ISO5817 پیگیری شوند.

آزمون تافنس ضربه شکاف V شارپی :

برای لبه سازی شیاری Single یا Double Bevel محل نمونه های تست ضربه باید از سمت Vertical شیار ( بدون Bevel ) برداشته شود. مگر اینکه در استاندارد یا قانون مرجع چیز دیگری تعیین شده باشد آزمون های ضربه وقتی ضخامت متریال کمتر از ۶ میل باشد لزومی ندارد.

برای فولاد نوع فریتی و مگر اینکه چیز دیگری توافق شده باشد ، ۳ ست از ۳ نمونه شارپی هر کدام ۱-۲ میلیمتر از زیر سطح parent material و در عرض جوش نمونه برداری می شوند. شکاف V بایستی عمود بر سطح Plate باشد .

حداقل ۹ نمونه

-۳ نمونه با شکاف در طول خط مرکزی جوش ( WM )

-۳ نمونه با شکاف در FL ( خط ذوب : Fusion )

-۳نمونه با شکاف در HAZ ( منطقه متاثر از حرارت ، ۲ میل از خط فیوژن ( FL+2 )

نمونه های شارپی جایگزین یا اضافی می بایست مورد آزمون قرار گیرند :

مثلا برای plate های ضخیم ، برای جوشکاری با ورودی حرارت بالا ( Heat input ) ، فولادها برای سرویس با دمای پائین جائیکه چندین فرآیند جوشکاری در یک قطعه تست واجد شرایط هستند ، نمونه های آزمون ضربه دیگری می بایست از فلز جوش ، خط ذوب و منطقه متاثر از حرارت گرفته شوند( از هر پروسس ) . این برای فرآیند و مواد مصرفی استفاده برای اولین اجرای جوش یا رسوب ریشه جوش چند پاسی کار برد ندارد.

برای گرید متریال غیر مشابه ( dissimilar ) و متریال های اتصالات بین چدنی و چکش کاری و رول شده آزمون ضربه بایستی روی نمونه های مورد آزمون با محل شکاف در FL و ۲ میل از FL در هر parent material انجام گیرد

تست ضربه برای فولاد ضد زنگ austenitic :

برای دماهای طراحی زیر منهای ۱۰۵ درجه مورد نیاز است . وقتی دمای طراحی زیر ۱۰۵- است تست ضربه برای Weld Metal مورد نیاز است ( Not FL and HAZ ) . آزمون می بایست انجام شود در دمای ۱۹۶- با برآورده کردن حداقل مقدار میانگین انرژی جذب شده ۲۷ ژول.

آزمون سختی سنجی ( Hardness ) مورد نیاز نیست .

در کد B31.3 آمده :

For austenitic stainless steels, impact testing is not required if the design minimum temperature is warmer than or equal to −104°C (−155°F), and the stress ratio as defined in para. 323.2. 2(b) is 0.3 or less.

Table 323.2.2 ( Notes : )

آزمون های ضربه زمانیکه ماکزیمم نمونه شارپی قابل دستیابی عرض در امتداد شکاف کمتر از ۲.۵ میل دارد.

(5) Impact tests are not required when the maximum obtainable Charpy specimen has a width along the notch of less than 2.5 mm (0.098 in.).

برای فولادهای ضدزنگ آستنیتی ، اگر دمای حداقل طراحی مساوی و گرمتر از 104- درجخ سانتیگراد و ضریب تنش طبق 0.3 یا کمتر است مورد نیاز نیست .

(6) For austenitic stainless steels, impact testing is not required if the design minimum temperature is warmer than or equal to −104°C (−155°F), and the stress ratio as defined in para. 323.2.2(b) is 0.3 or less. See also para. 323.2.2(g).