کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانCrack dimension in ut

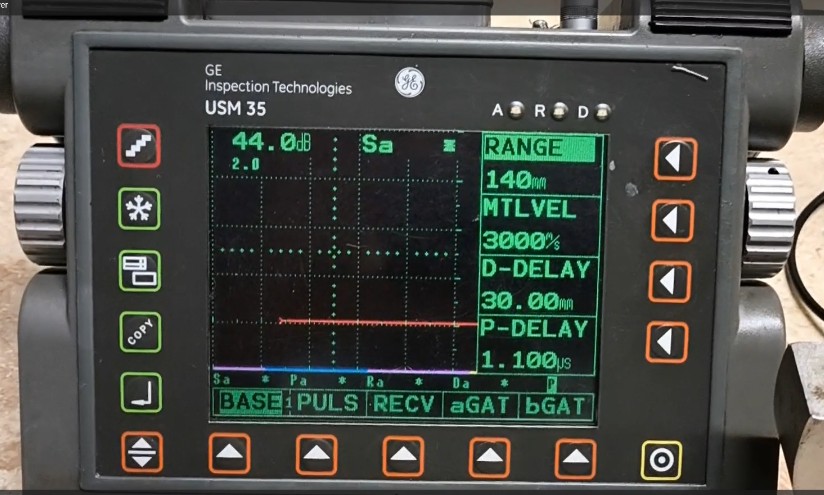

Range :

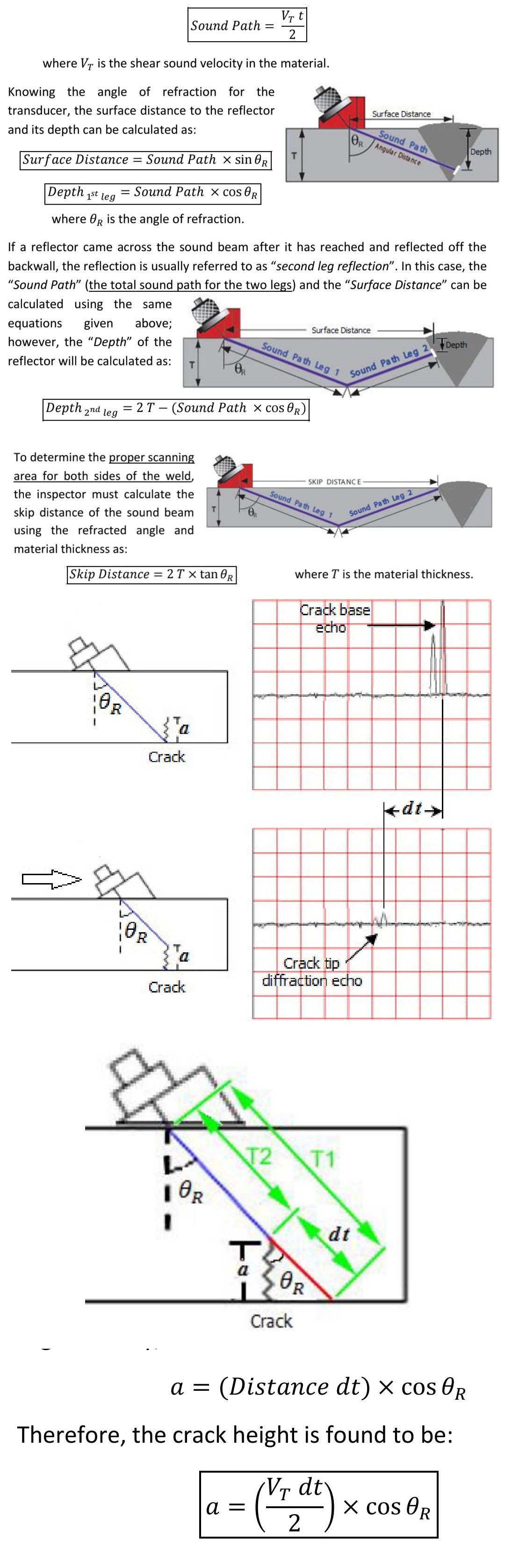

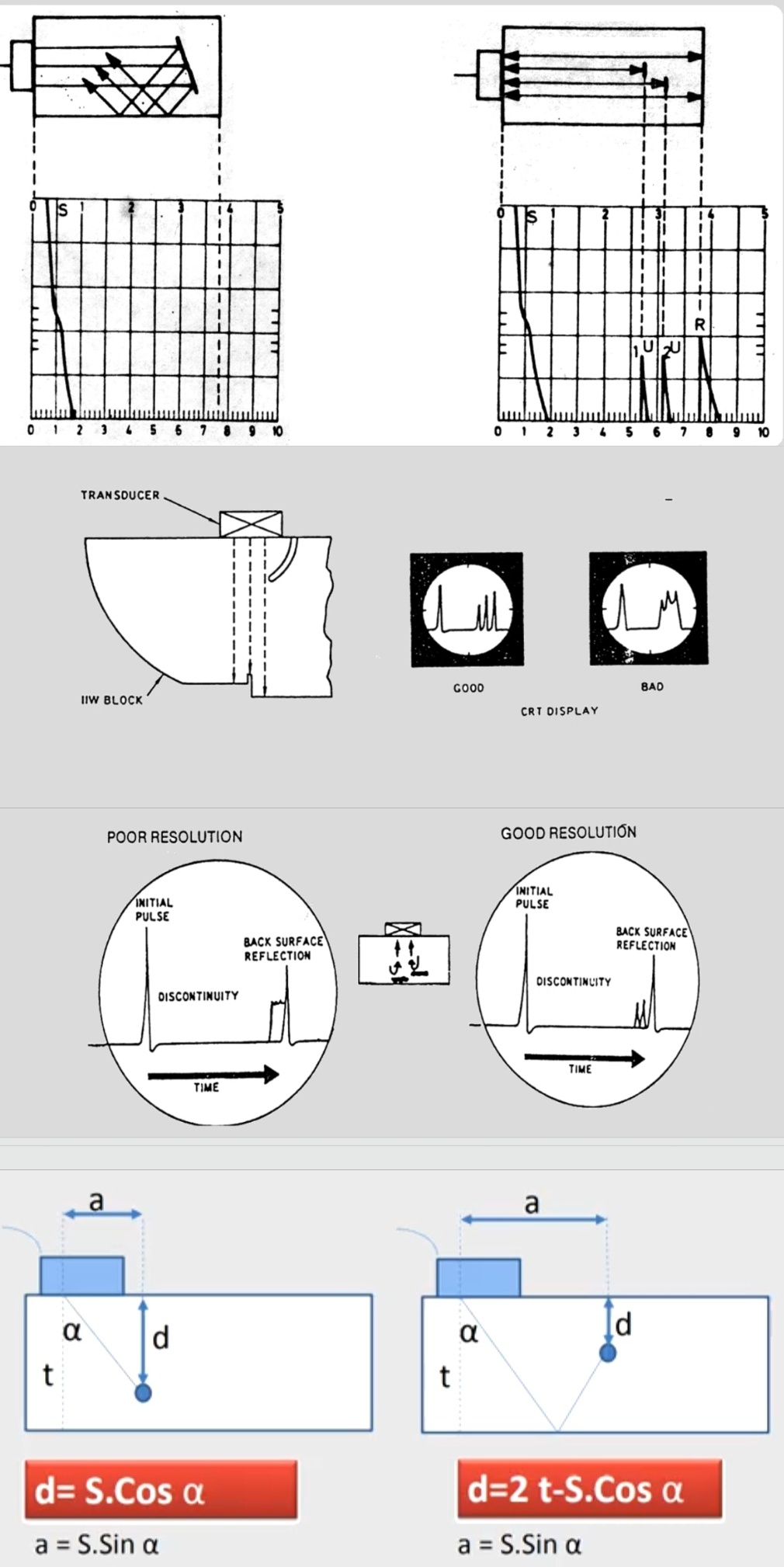

در تست با پروب های زاویه ای آگاهی از زاویه دقیق پروب، نقطه ایندکس پروب و طول مسیر صوت تا یک نقطه منعکس کننده استاندارد ( sound path ) اهمیت خاصی دارد این کمیت ها بصورت زیر می باشد.

اگر زاویه واقعی پروب برابر زاویه اسمی آن باشد یعنی مثال پروب 60 درجه شما دقیقا ( بدون خطا ) در زاویه60 درجه باشد،دراین حالت فواصل مذبور را می توان از رابطه زیر به سادگی بدست آورد: که برای بدست آوردن محدوده کاری ضروری می باشند.

اگر می خواهیم ریشه قطعه کاری با ضخامت 20 میلیمتری را با پروب زاویه ای تست کنیم در ابتدا باید محدوده کاری تا ریشه را طبق فرمول زیر بدست آورد:

Sound path=t/Cosθ که مسیر صوت با توجه به مشخصات فوق برای ریشه برابر است با 40 میلیمتر به این منظور که اگر بدنبال عیوب در ریشه جوش هستیم باید محدوده تست بیشتر از 40 میلیمتر باشد تا بتوان عیوب مربوط به ریشه را در صفحه دستگاه مشاهده کرد.حال اگر بدنبال عیوب نزدیک به سطح یا عیوب های سطحی هستیم باید از فرمول زیر برای تعیین محدوده تست استفاده کرد.

Sound path=2t/Cosθ که مسیر صوت باتوجه به مشخصات فوق برای روئیت عیوب های سطحی برابر است با 80 میلیمتر که می بایست برای مشاهده عیوب های سطحی محدوده تست را بیشتر از یک جهش کامل قرار داد.

در حالت سوم بهتر است که range یا محدوده دستگاه را در هنگام ابتدای تست از لحاظ تجربی برای پروب زاویه ای برابر فرمول زیر قرار داد.

1.2×(Range=(2t/Cosθ در این فرمول میتوان تمام قسمت قطعه کار را تست کرد اما اگر عیبی یافت شود که عمق آن برابر یا بیشتر از 1.5 برابر اینچ باشد بهتر است که از روش delay برای تعیین دقیق عمق عیب استفاده کرد همانطورکه دراستاندارد AWS D1.1 ANNEX S نیز بیان شده است.

S6.3 Shear Wave

86.3.1 Depth (Horizontal Sweep). Indications from the selected standard reflectors should be used to cover the maximum depth to be used during examination in conformance with Figure S.7. Accuracy should be within ± 1% to facilitate the most accurate discontinuity height measurement. The delay technique should be used for discontinuities with depth greater than approximately 1.5 in to maximize the most accurate discontinuity depth reading (and discontinuity height) accuracy

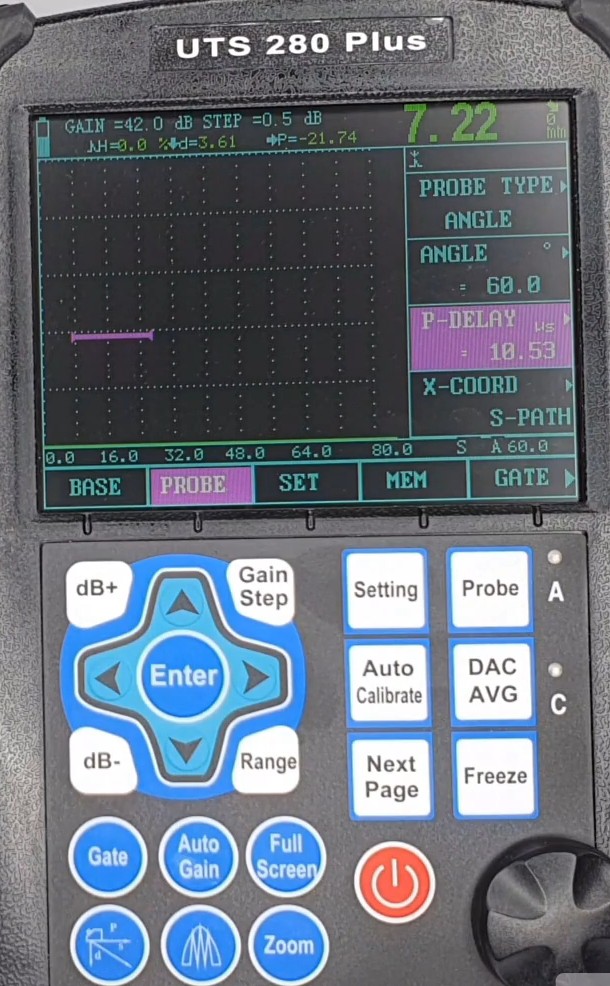

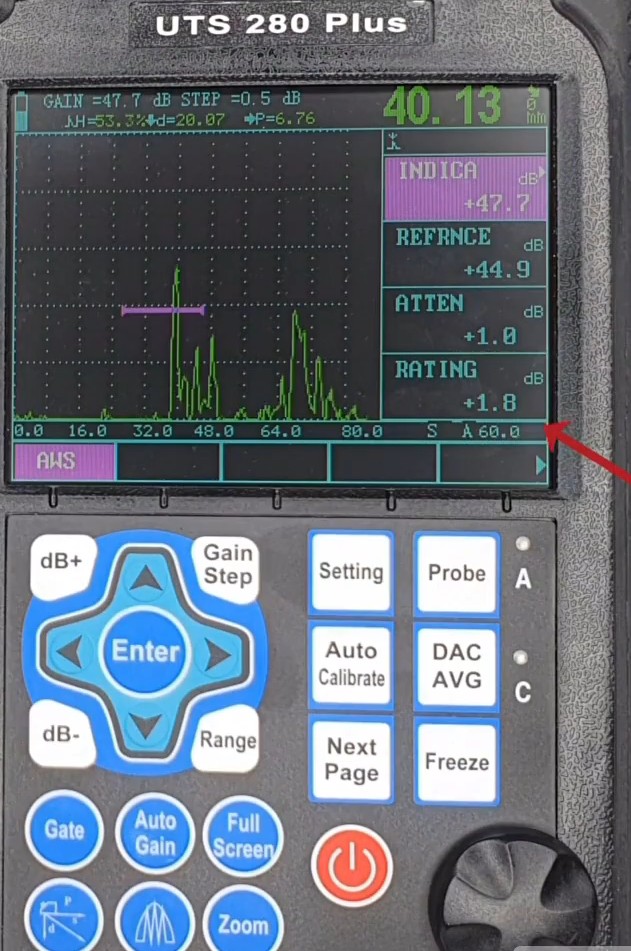

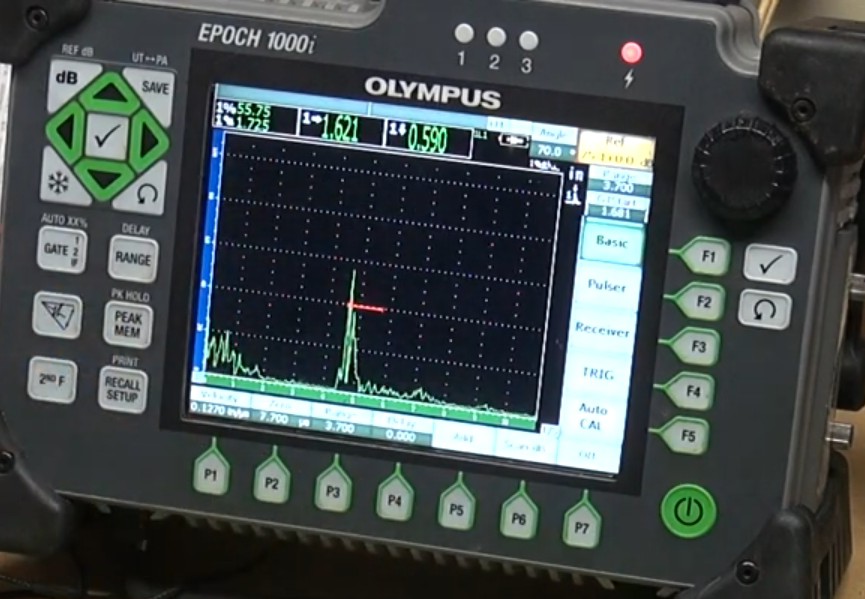

تابع AWS دستگاه UTS

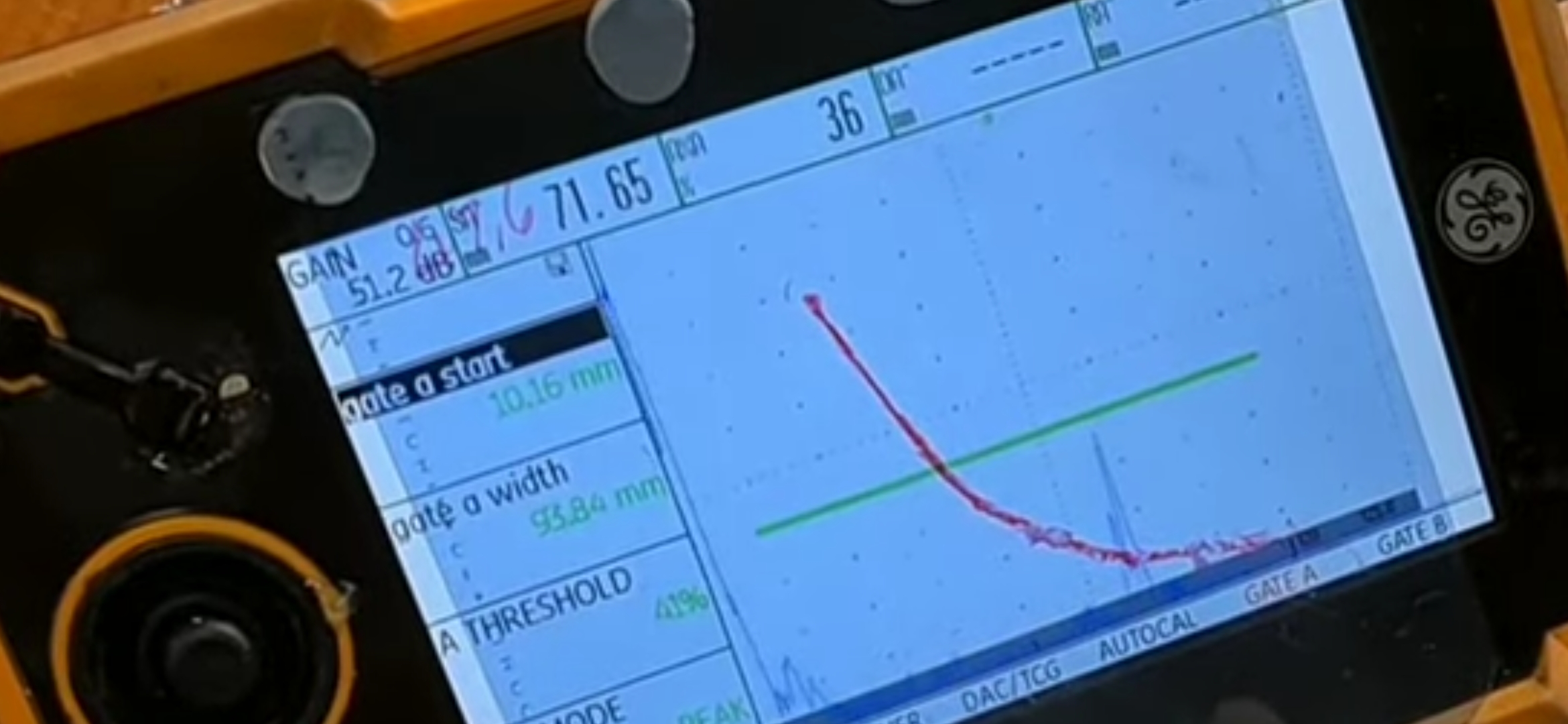

کالیبره مسافت انجام شده ... کلیدهای میانبر روی صفحه برای دسترسی به صفحات یا کم و زیاد کردن دسیبل یا حرکت دادن gate و ... تعبیه شده.

مثلا برای گرفتن ماکزیمم پیک با دقت خوب می توانید دکمه Gate را بزنید ، با چرخش دکمه گردان مشکی سمت راست آنرا روی پیک مورد نظر برده کلید Zoom را فشار دهید تا تنها آن پیک در تمام صفحه برای شما نمایش داده شود سپس دکمه Envelope کنار Zoom را زده ، با اینکار و حرکت پراب یک منحنی نامنظمی تشکیل میشود هر جا که پیک در منحنی بالاترین بود دکمه Envelope و zoom را زده تا به صفحه اصلی برگردید.

از Side drill hole بلوک V1 از قطر 1.5 میلیمتر پیک ماکزیمم را دریافت میکنیم .

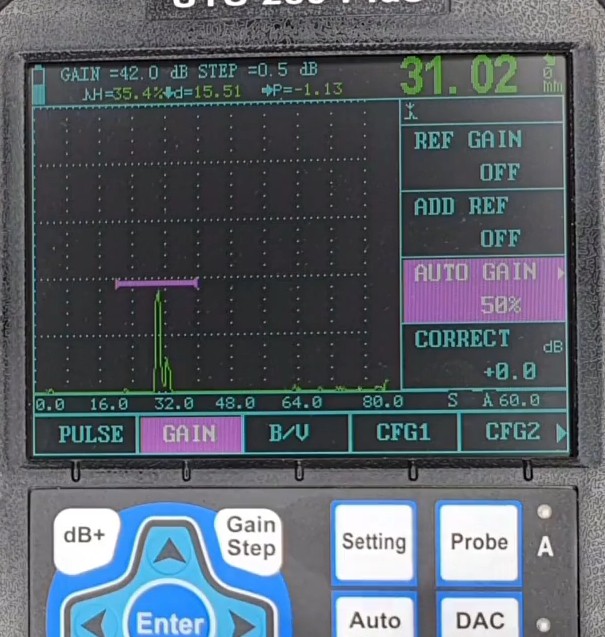

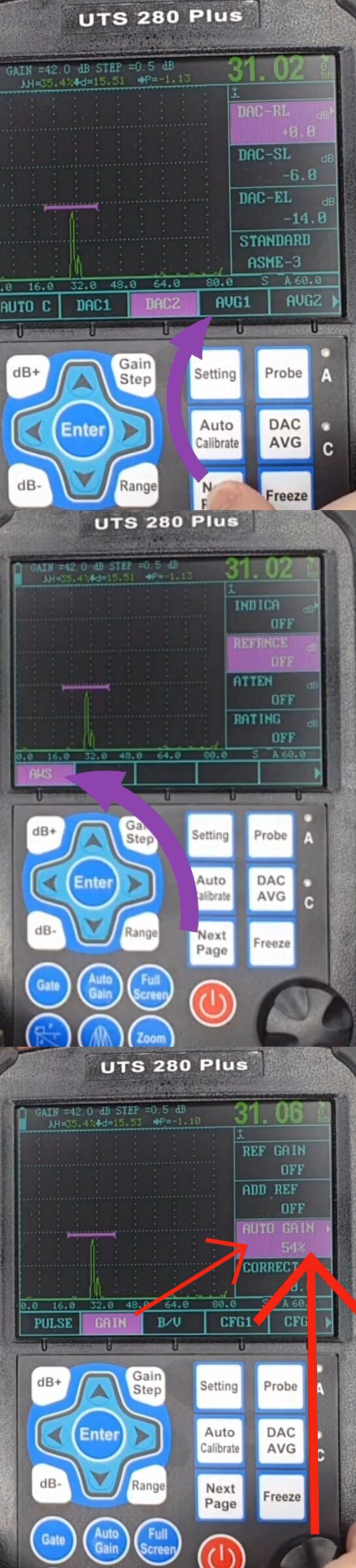

قبل از رفتن به منوی AWS با Next Page به منوی Gain میرویم و Auto Gain را روی 40 تا 60 درصد تنظیم می کنیم که اینجا روی 50 درصد قرار داده شده... زمانیکه دکمه میانبر Auto یا Auto gain روی صفحه را می زنیم سیگنال که gate رو آن است به 50 درصد صفحه یا FSH میرسد.

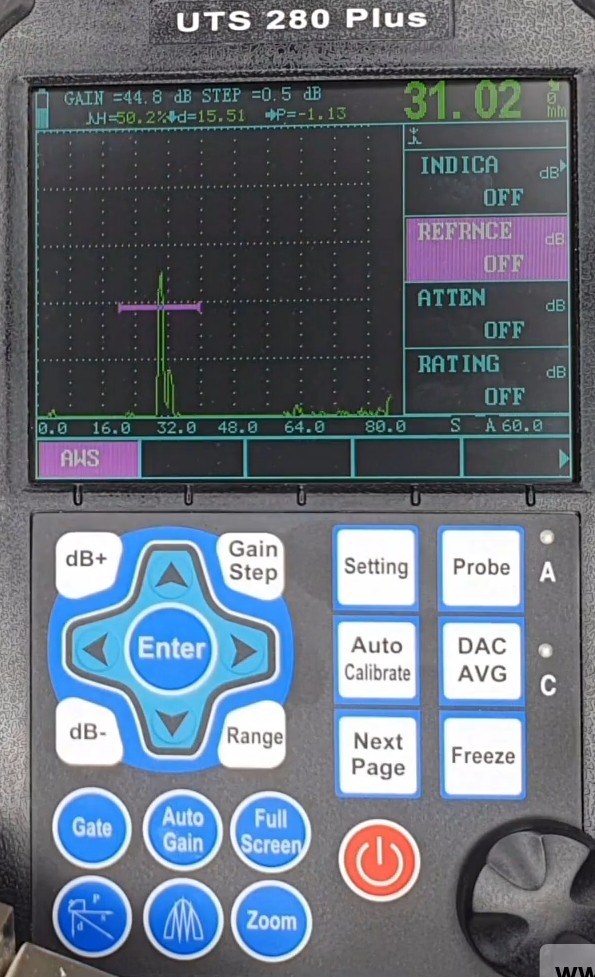

با چند بار فشردن دکمه Next page به منوی AWS میرویم Reference را فعال می کنیم دکمه Auto Gain رو فشار می دهیم تا ارتفاع پیک دریافتی از Side drill hole را به 50 درصد برساند. در بالای صفحه نمایش سمت چپ نمایش داده شده H50.2%

با چرخاندن ولوم مشکی gain مرجع اتومات درج میگردد 44.9+

می توانیم با استفاده از بلوک V2 با سوراخ 1.5 میلیمتر ، پیکی دریافت کنیم ... gate را روی پیک برده و روی گزینه INDICA که همان gain عیب است میرویم سپس دکمه Auto gain را فشار می دهیم تا به 50 درصد ارتفاع صفحه یا FSH برسد

طبق تصویر بالا نرخ عیب یا D RATING و فاکتور تضعیف یا Attenuation factor بطور اتومات نمایش داده شده. هر چقدر این مقدار به سمت پائین و منفی سوق پیدا کند عیب بزرگ است و در کلاس A که صرفنظر از طول رد است قرار میگیرد.

البته طبق استاندارد AWS چون شرایط تست بلوک و قطعه مورد آزمون از نظر دانه بندی و غیره یکسان نیست طبق عدد sound path عیب مرجع یا Reference باید به Reference مقداری اضافه شود مثلا سرعت تا 65 میلیمتر 19 واحد به Gain مرجع یا Reference باید اضافه کنیم بعلت تضعیف صوت و اینکه ما با سوراخ 1.5 میلیمتر بلوک V1 که عمق کمی دارد gain را گرفتیم ولی ممکن است عیب در قطعه تست در عمق بیشتری باشد.

پیک لبه

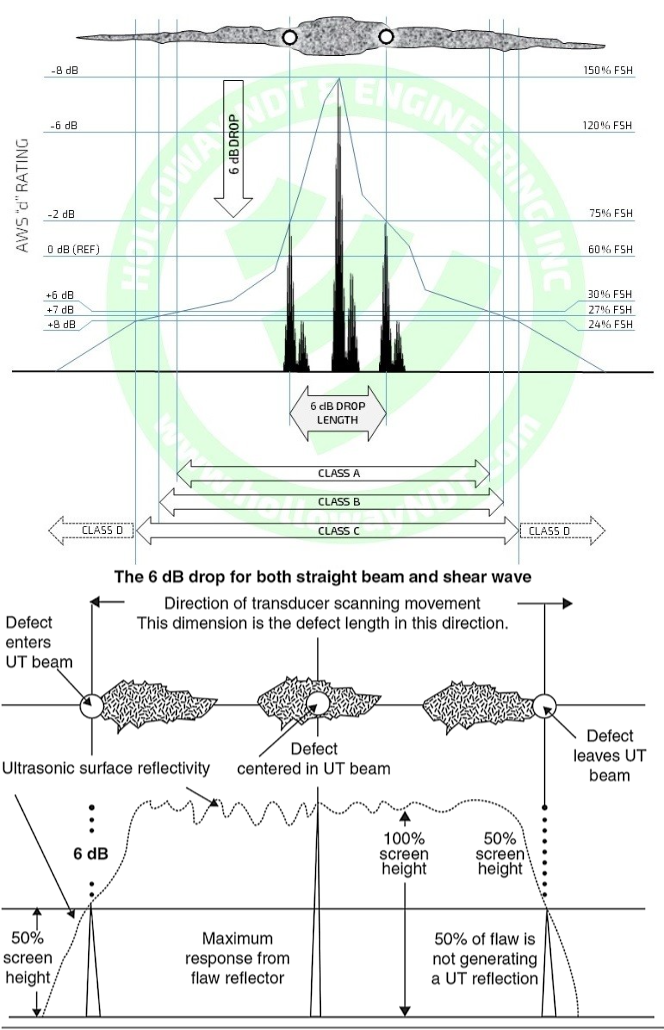

6db drop

با حرکت دادن پراب روی قطعه تست یک نشانه شارپ دریافت شد. برای سایزینگ یکبار ( اسکن لترال ) به سمت راست ( gif اول ) حرکت داده می شود تا سیگنال به نصف ارتفاع برسد سپس از وسط پراب روی جوش علامت میزنیم دوباره به سمت چپ حرکت می کنیم سیگنال ماکزیمم میشود زمانی که دوباره به نصف ارتفاع رسید مجدد از وسط پراب روی جوش علامت میزنیم خط بین این دو علامت طول عیب خواهد بود.

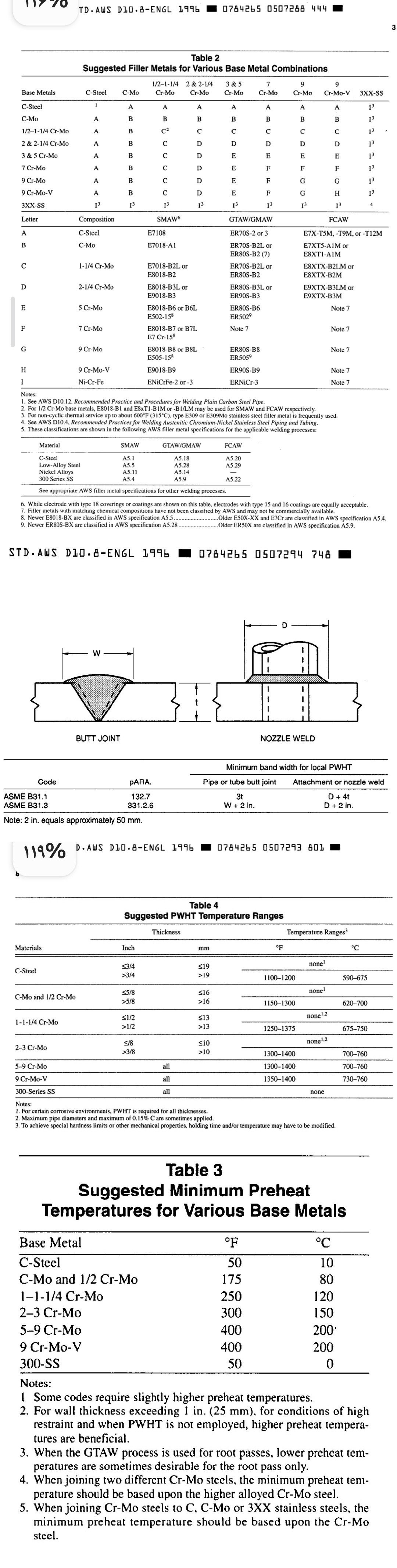

جوشکاری فلزات مختلف طبق API RECOMMENDED PRACTICE 582

6.3 Dissimilar Metal Welding

When joining dissimilar ferritic steels (P-No. 1 though P-No. 5), filler metal shall conform to the

nominal chemical composition of either base metal or an intermediate composition. However, when

attaching non-pressure-retaining components to pressure-retaining components, filler metal chemical

composition shall match the nominal chemical composition of the pressure-retaining component.

When joining ferritic steels (P-No. 1 through P-No. 5) to a) martensitic stainless steels (P-No. 6),

b) ferritic stainless steels (P-No. 7), and c) austenitic stainless steels (P-No. 8), the filler metal shall be

selected based on the following criteria.

1) Type 309 and Type 309L may be used for design temperatures not exceeding 600 °F (315 °C).

NOTE 1 Due to high differential thermal expansion of austenitic stainless steel, nickel-base filler metals are

preferred for temperatures above 600 °F (315 °C). Refer to Table 3 below for application of nickel-base filler metals in

sulfidation environments.

NOTE 2 Type 309 Cb (Nb) should not be used when PWHT is required, except for weld overlay.

جوشکاری فلزات مختلف طبق API RECOMMENDED PRACTICE 582

-Dissimilar Metal Welding

When joining dissimilar ferritic steels (P-No. 1 though P-No. 5), filler metal shall conform to the nominal chemical composition of either base metal or an intermediate composition. However, when attaching non-pressure-retaining components to pressure-retaining components, filler metal chemical composition shall match the nominal chemical composition of the pressure retaining component.

When joining ferritic steels (P-No. 1 through P-No.5) to a) martensitic stainless steels (P-No. 6),

b) ferritic stainless steels (P-No. 7), and c) austenitic stainless steels (P-No. 8), the filler metal shall be selected based on the following criteria.

1) Type 309 and Type 309L may be used for design temperatures not exceeding 600 °F (315 °C).

NOTE 1 Due to high differential thermal expansion of austenitic stainless steel, nickel-base filler metals are preferred for temperatures above 600 °F (315 °C). Refer to Table 3 below for application of nickel-base filler metals in sulfidation environments.

NOTE 2 Type 309 Cb (Nb) should not be used when PWHT is required, except for weld overlay.

تعیین ناپیوستگی ها

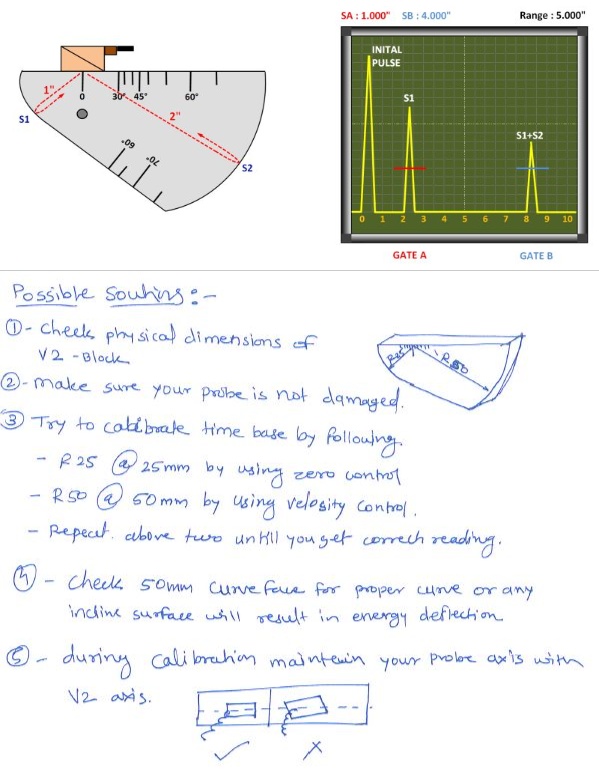

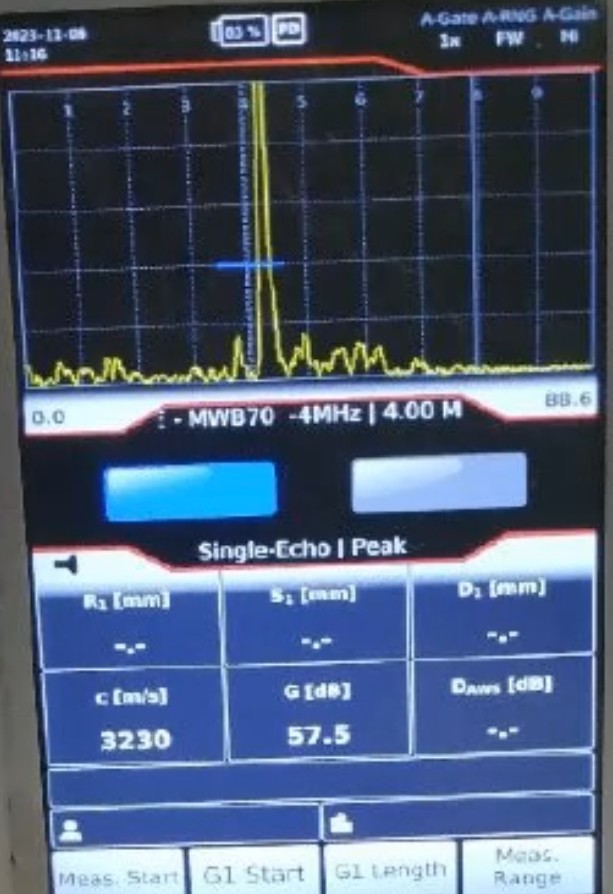

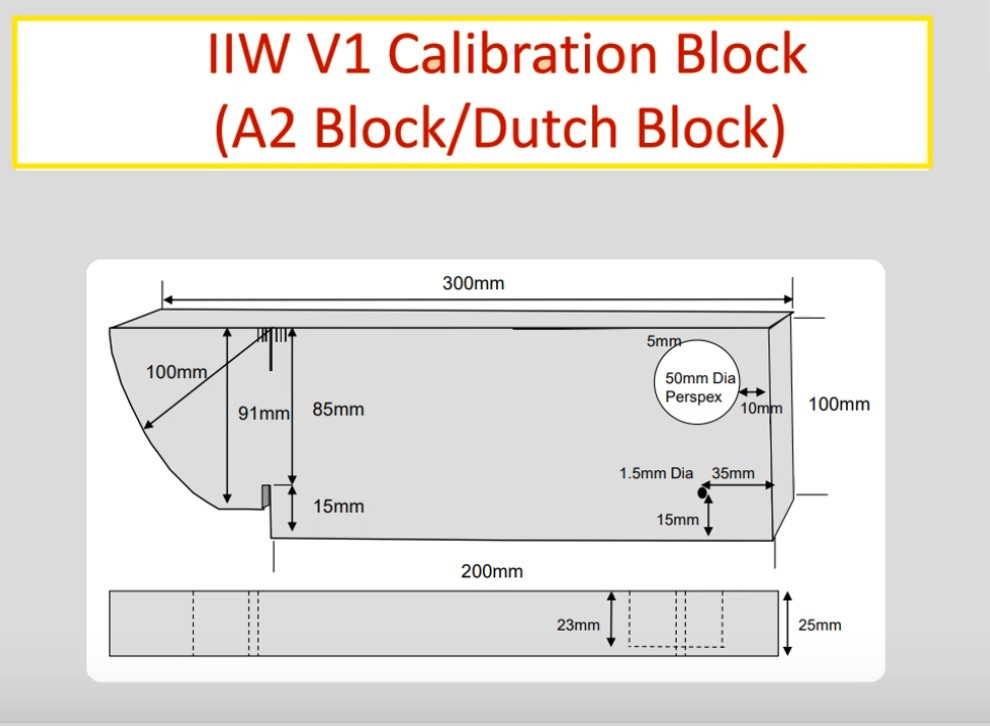

کالیبراسیون مسافت یا محور افقی :

-Rejection خاموش باشد.

-اول Probe Delay را صفر می کنیم.

-Angle را برای پراب زاویه ای انتخاب می کنیم و MTLVEL را روی 3230 یا 3240 تنظیم میکنیم

- Sound path اولین اکو را با Probe-Delay و آخری را با MTVEL یا Material velocity تنظیم می کنیم و با Gate روی اکو ها میرویم و ممکن است اینکار را چندین بار انجام دهیم تا مسیرصوت درست را نمایش دهد البته در بعضی دستگاه های دیجیتال با دادن عدد مسیر صوت اول و دوم بعنوان s1 و s2 و record کردن آنها با توجه به رنجی که حداقل دو اکو دریافت کنیم Probe delay و MTLVEL را خودش تنظیم میکند.

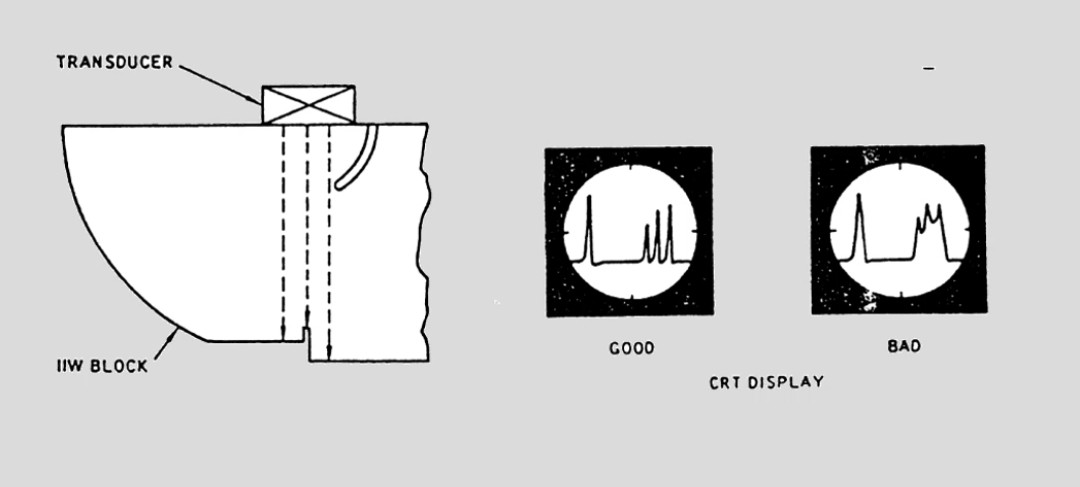

رزولوشن :

میزان تفکیک چند ناپیوستگی کنارهم ، تصویر دوم را ملاحظه کنید.

کالیبراسیون حساسیت یا Sensivity برای پراب زاویه ای :

-تنظیم دسیبل بل دستگاه با توجه به اکوی برگشتی از انعکاس دهنده های مرجع که بسته به استاندارد می تواند سوراخ کناری 1.5 میلیمتری Block iiw باشد یا Notch در استاندارد ASME برای لوله های 20 اینچ و پائین تر که قطر این سوراخ ها بسته به ضخامت تغییر می کند.

-قدرت تفکیک چند ناپیوستگی در کنارهم ( پراب نرمال )

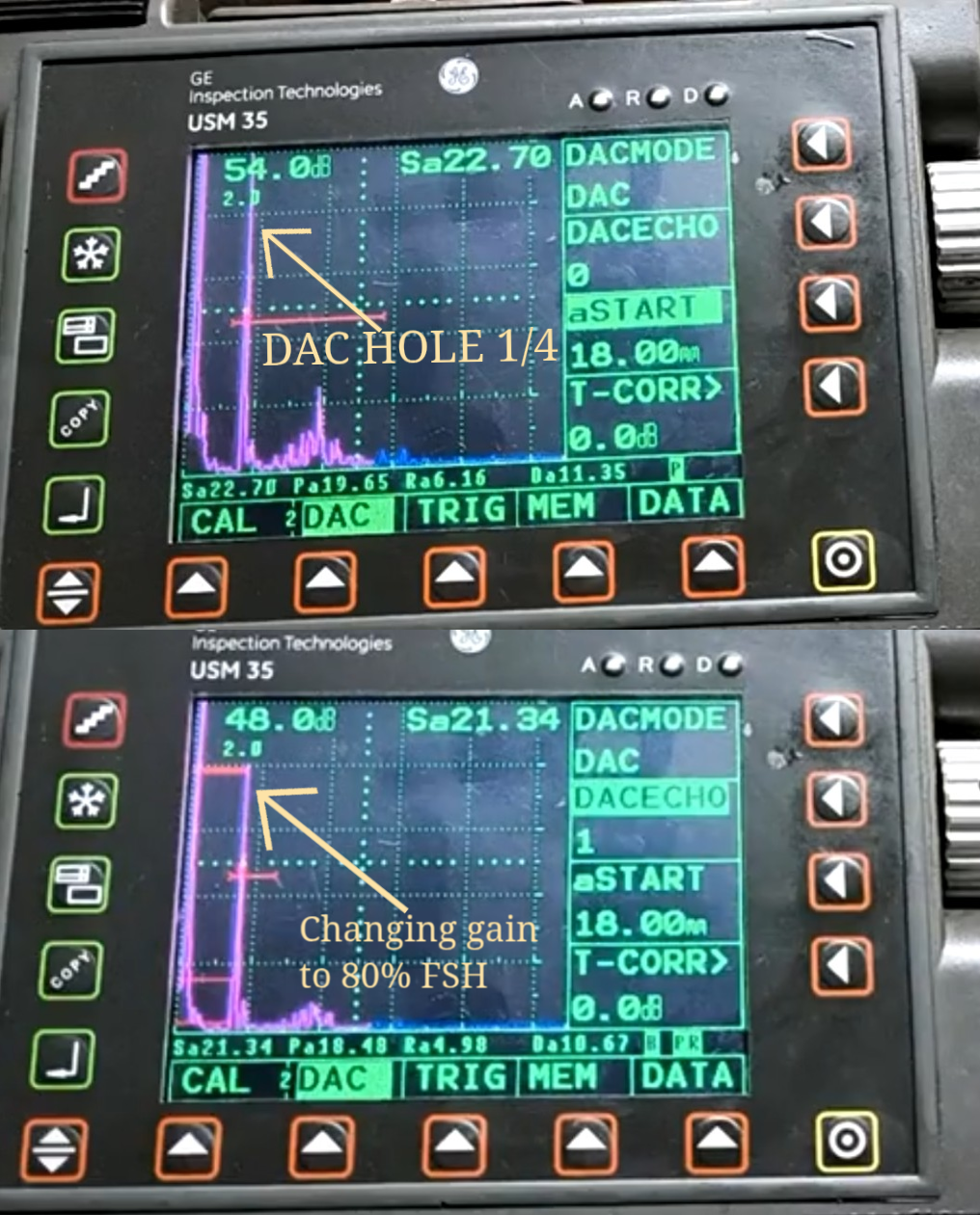

بلوک DAC صفحه ای دارای سه سوراخ به عمق 1/4t ، 2/4t ، 3/4t است و بلوک Curve دارای شیار بیرونی و داخلی است

برای ترسیم Reference level در DAC ، اکوی LEG1 هر سوراخ به ترتیب از کمترین تا بیشترین عمق زده شده و رکورد میشود ( اکوی اول به ارتفاع 80 درصد برسد و بقیه سوراخ ها اکوی ماکزیمم )حداقل سه سوراخ نیاز است با عمق گرفتن سوراخ ها و بیشتر شدن مسیر صوت ارتفاع اکو ها کمتر میشود برای دقیقتر شدن با نقاط بیشتر از 3 تا بصورت برعکس عمل می کنیم یعنی اول Leg2 سوراخ 3/4 سپس 1/2 و ششمی سوراخ 1/4.

معمولا سمت چپ اکوی مورد نظر است چون اکویی از دسته پرتو به سوراخ میخورد و اکویی دیگر به کنار دیواره و چون مسیر بیشتری طی میکند با جابجایی پراب طبیعتا با افت اکو همراه خواهد بود و اکوی سوراخ وقتی مسیر صوت به آن عمود میشود شارپ تر و مرتفع تر است.

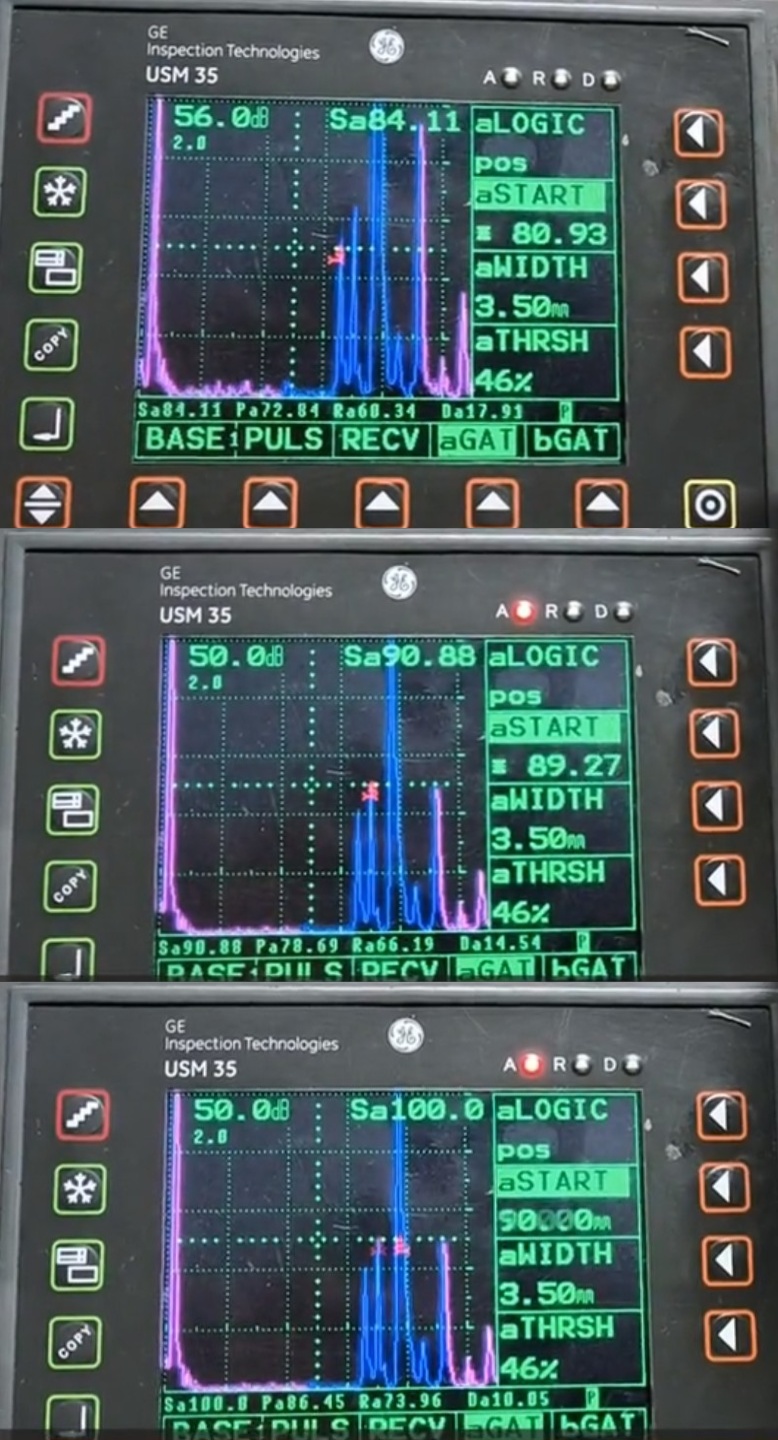

در شکل زیر از بلوک DAC استفاده شده ماکزیمم اکو از leg1 سوراخ 1/4t را گرفته و با تغییر Gain ارتفاع را به 80 درصد صفحه رسانده و بعد فشردن Enter ( در این دستگاه کلیدهای سمت راست وظیفه تغییر یا کم و زیاد کردن را دارند ... فلش قرمز رنگ را ملاحظه کنید ) ... اکوی leg2 سوراخ 2/4t یا 1/2t را گرفته و بعد Enter را زده و gain را به همان 55 دسیبل بل سوراخ 1/4 تغییر داده ( دسیبل هر سه تصویر را ببینید ) در انتها اکوی Leg3 سوراخ 3/4t را گرفته Enter را زده و سپس gain را به 55 دسیبل رسانده ... برای گرفتن نقاط یا point بیشتر ، از سوراخ 3/4 به 1/4 چون بصورت curve باید باشد

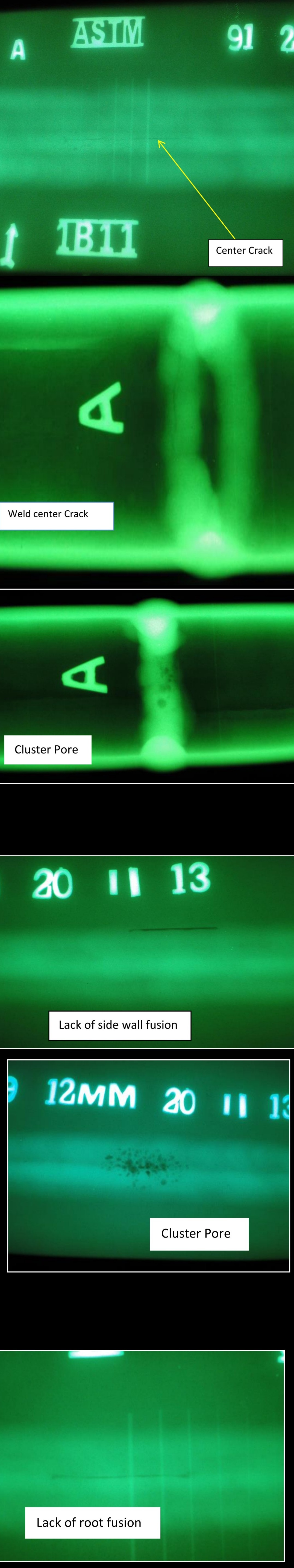

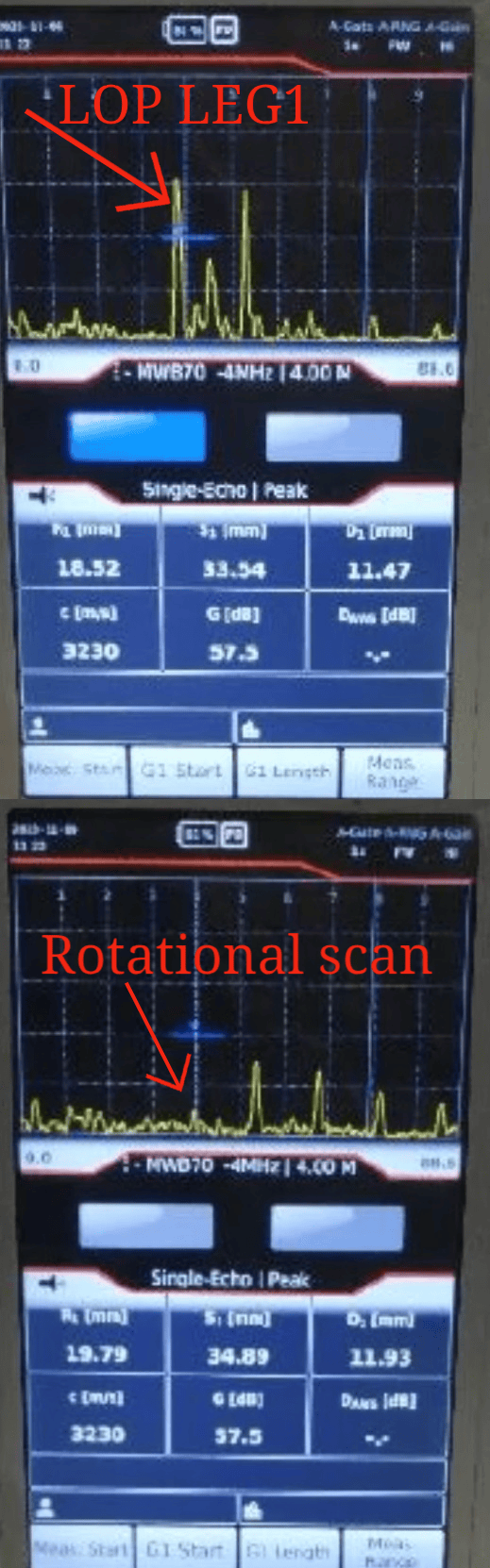

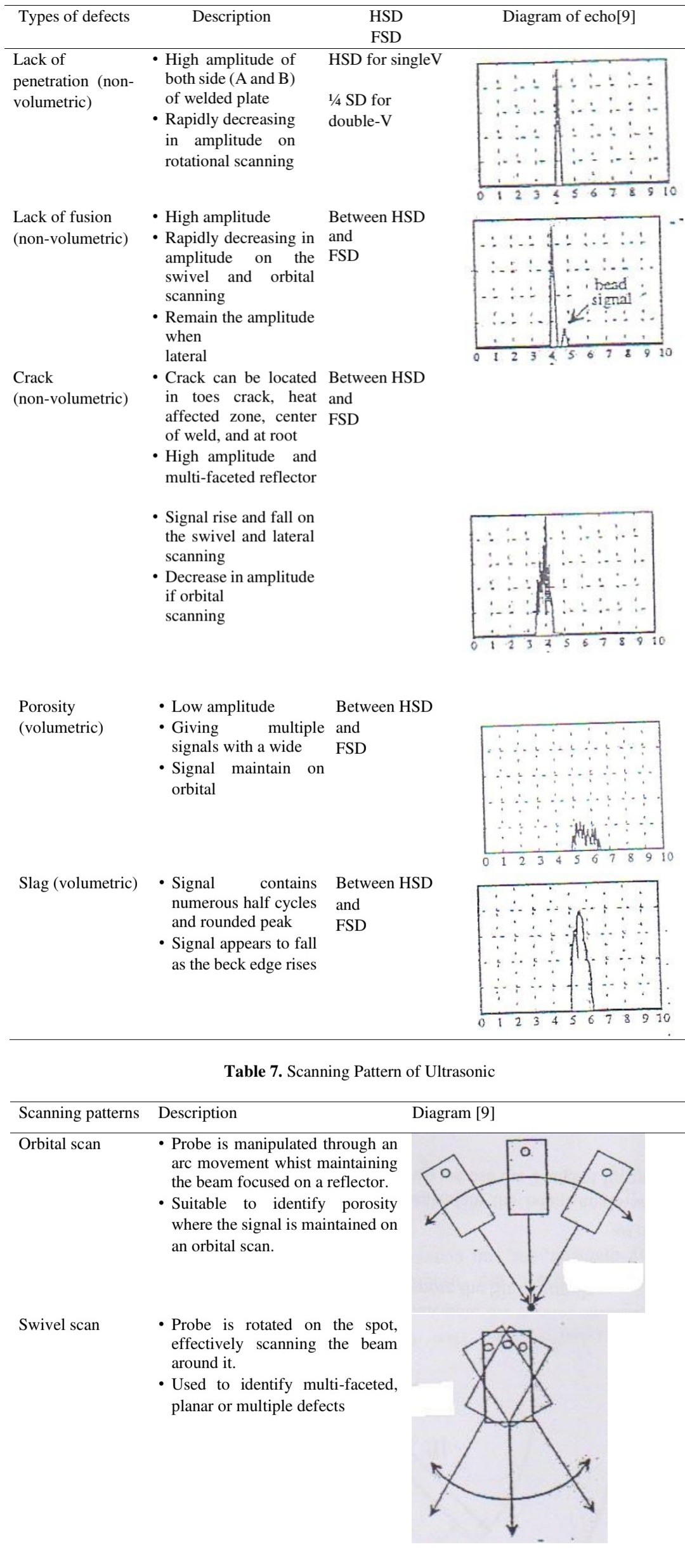

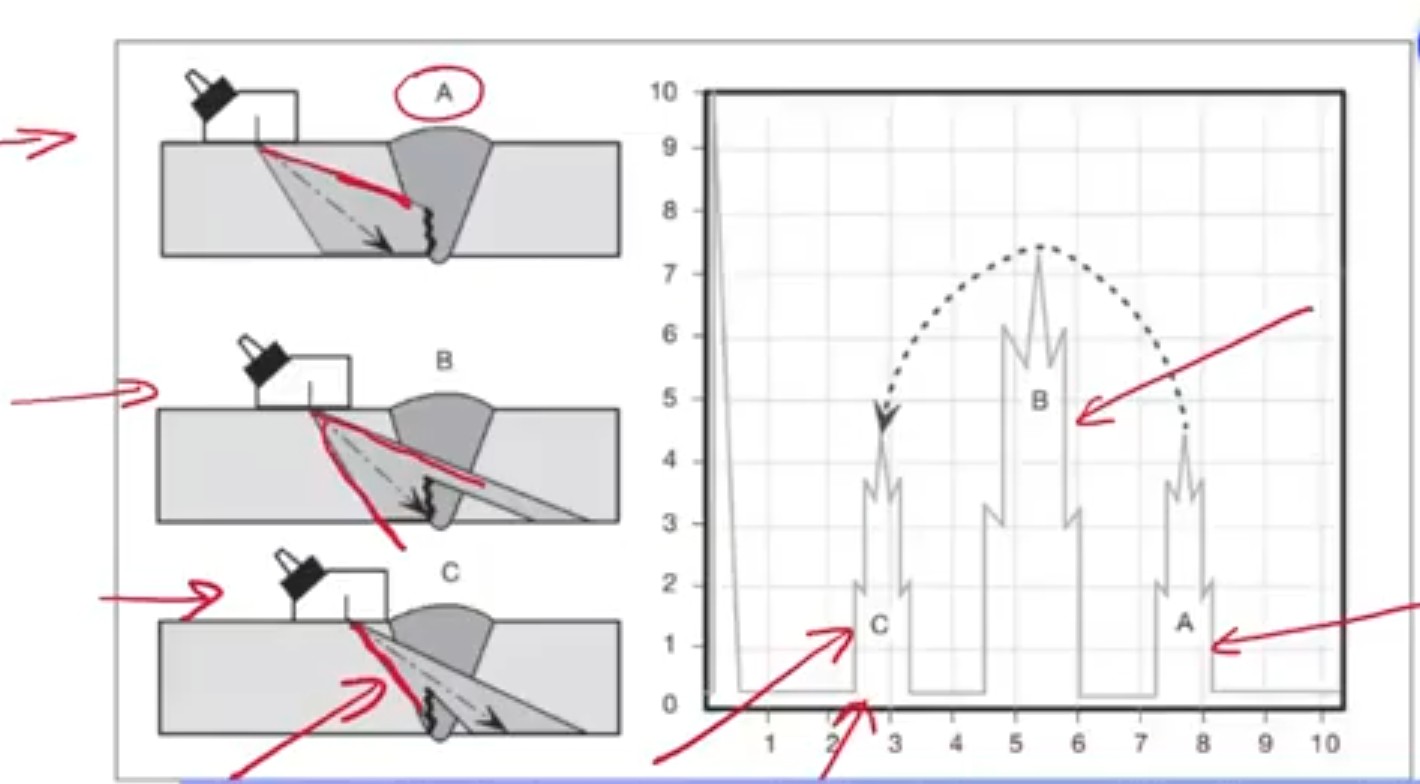

LOP : عدم نفوذ

- در ریشه جوش اتفاق می افتد.

- در Leg1 اکوی بلندی و شارپی دارد در Leg2 دریافت نمی شود.

- برای صحت باید از هر دو طرف اکو گرفته شود.

- حتما index probe در خط Hsd کشیده شده باشد ( Hsd از مرکز جوش با فرمول ضخامت در تانژانت زاویه دقیقا پراب بدست می آید ).

Excess penteration : نفوذ اضافی ریشه

- در پاس ریشه است.

- اکوی بلند و شارپی دریافت میشود.

- در انتهای Leg1 و ابتدای Leg2.

- تقریبا چند میلیمتر وارد Leg2 شده.

- تمایزش با عیب LOP دشوار است.

- برای تمایز ایندکس پراب را دقیقا روی HSD قرار داده مقداری از آن را در ابتدای Leg2 دریافت می کنیم و پای چپ اکو در Leg1 قرار دارد. دستگاه مسیر اضافه صوت را که از ریشه فراتر زده بعنوان Leg2 دریافت نظر میگیرد به این علت مقداری از اکو در ابتدای Leg2 دریافت میشود.

- Excess یک عیب حجمی است که با حرکت اسکن به اشکال مختلف می توان حجمی بودن آنرا تشخیص داد.

- با اسکن Rotational در حد 10 درجه عیب Excess افت کمی دارد و همچنان اکو را داریم ( کوتاه نه بلند ) ولی در LOP اکو به سرعت افت می کند.

افت سریع اکو با اسکن Rotational

Root LOF : عدم ذوب در ریشه :

در یکطرف در Leg1 قابل دریافت نیست چون دسته پرتو عمود بر ناپیوستگی است و بازتابی به پراب برنمی گردد که در Leg2 باید دریافت کرد و در یکطرف پرتو در Leg1 عمود بر ناپیوستگی است.

(LOF (SLAG :

LOF بدلیل چسبیدن Slag در ریشه اتفاق بیوفته

- از یکطرف در Leg1 چون دسته پرتو عمود بر Slag است قابل دریافت است و اکو ها چند وجهی است ( multifaced ) یا دندانه ای ... از یکطرف در leg1 قابل دریافت نیست چون پرتو به صفحه عمود نیست ولی در Leg2 بصورت اکوی بلند و شارپ دریافت می شود ( Planner یا صفحه ای است ).

Side Wall Lof : زمانیکه در دیواره اتفاق بیوفتد

از یک سمت در Leg1 قابل دریافت است و از سمت دیگر در Leg2 قابل دریافت است ... زمانیکه عیب در میانه جوش است اگر در نیمه بالایی باشد در Leg1 قابل دریافت نیست.

Slag inclusion :

- بستگی به موقعیتش در جوش در Leg1 یا Leg2 می توان پیک را دریافت کرد.

- عیب حجمی است و با اسکن Rotational قابل تشخیص است بخاطر شکل هندسی نامنظم معمولا پیک ها بصورت دندانه دار است و تغییر می کند.

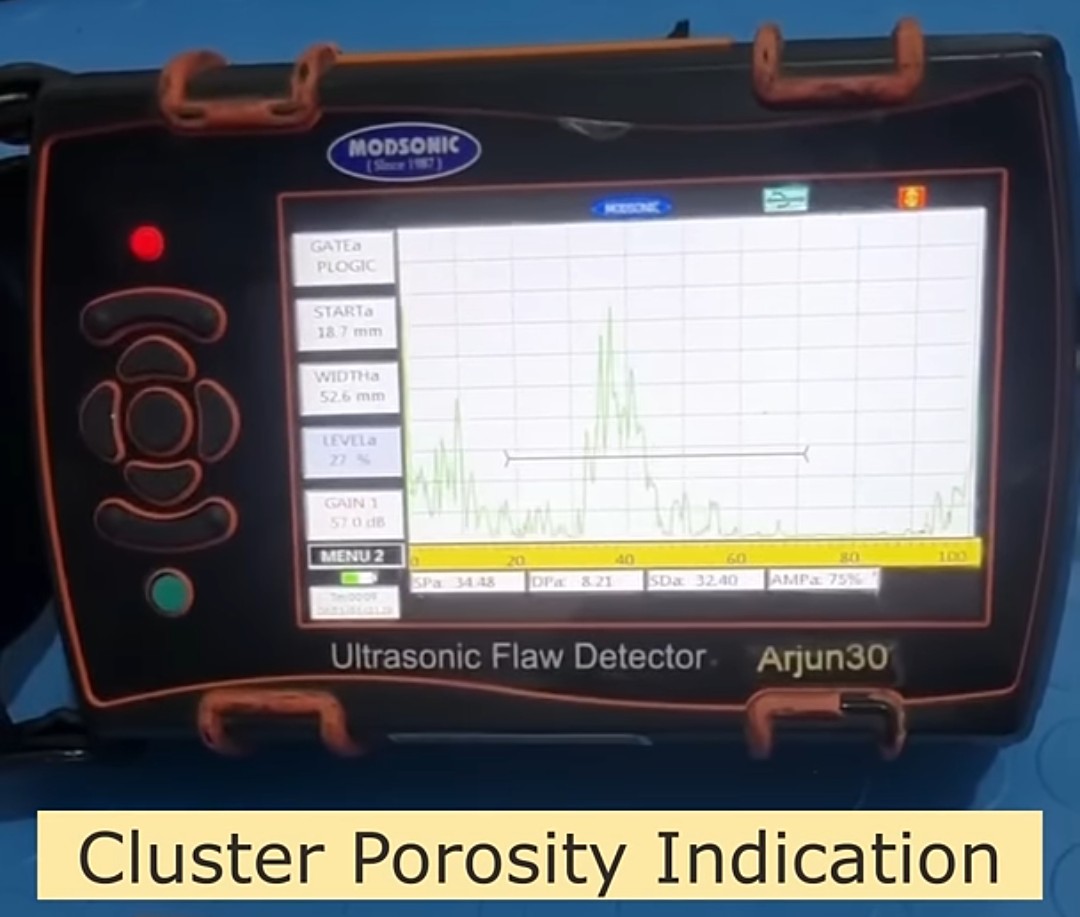

Cluster porosity :

- اگر تخلخل ریز باشد اکو ها چمنی است.

- با اسکن Orbital اکو ها باقی میماند و افتی ندارند.

- چون عیب حجمی است با جابجایی کم پراب اکو ها تغییر شکل و ارتفاع می دهند و با اسکن Rotaional و Orbital از هر دو سمت قابل دریافت است.

Root concavity :

- در پاس ریشه است.

- تمایزش با Excess این است که اگر ایندکس پراب را در قسمت HSD قرار دهیم Excess تقریبا اندکی در ابتدای Leg2 دریافت میشود ولی Concavity در Leg1.

Logintudinal Crack یا ترک طولی :

- شکل اکو بصورت multipeak یا دندانه دار است.

- با انواع اسکن غیرخطی بودن آن را می شود تشخیص داد.

Crack Reverse یا ترک برعکس یا عمود بر جوش

- با اسکن Orbital یا Rotational میشود تشخیص داد که عیب حجمی نیست چون به شدت افت می کند.

- باجابجایی پراب به چپ و راست متوجه میشویم که عیب چندصفحه ایران است و شاهد افت قسمتی از اکو و بلندشدن قسمت دیگر می شویم.

- اگر در ریشه باشد با توجه به عمق می فهیم در ریشه است.

Burn Through یا سوختگی پاس ریشه بعلت آمپر زیاد ، دهانه ریشه بیش از اندازه یا استفاده از الکترود با قطر نامناسب

- در انتهای Leg1 دریافت میشود و مثل Slag شک نامنظم دارد حالت دندانه دار .

- در اسکن Lateral سریع افت میکند.

Hi-Low یا عدم هم ترازی

- عیب حجمی

- با قرار گیری ایندکس پراب در HSD اکو از یکطرف مثل LOP قابل دریافت است و از طرف دیگر اکویی دریافت نمیشود.

- باید چک کرد که در کل خط جوش از یکطرف اکو را داشته باشیم تا بتوانیم قضاوت کنیم

Excess weld reinforcement یا گرده بیش از اندازه

- وقتی گرده بیش از اندازه باشد صوت از Leg2 خارج میشود و این مسیر اضافه بعنوان Leg3 در نظر گرفته میشود که اکویی در Leg3 دریافت می کنیم

6Db OR 20Db DROP

عیب یابی با پراب نرمال

قطعه ای با ضخامت 100 میلیمتر جهت عیب Lamination مورد آزمون قرار میگیرد Range را روی 100 قرار می دهیم تا اولین Backwall را داشته باشیم با اعمال کوپلنت پراب را روی سطح قطعه قرار داده و حرکت می دهیم مادامیکه عیبی نباشد فقط پالس اولیه یا Initial pulse و Back wall اول را در A-Scan داریم و به محض اینکه در مرز عیب یا عیب قرار بگیریم سیگنال عیب و Backwall از نظر ارتفاعی تغییر میکند برای شروع و پایان علامت گذاری یعنی سایزینگ عیب جایی که ارتفاع دو سیگنال تقریبا برابر است در مرز عیب قرار داریم و وسط پراب نرمال را علامت میزنیم حال جلوتر می رویم و جایی که دو سیگنال باهم برابر شد را از وسط پراب نرمال علامت زده یا مارک می کنیم.

تعیین ایندکس پراب در UT

Finding Index point

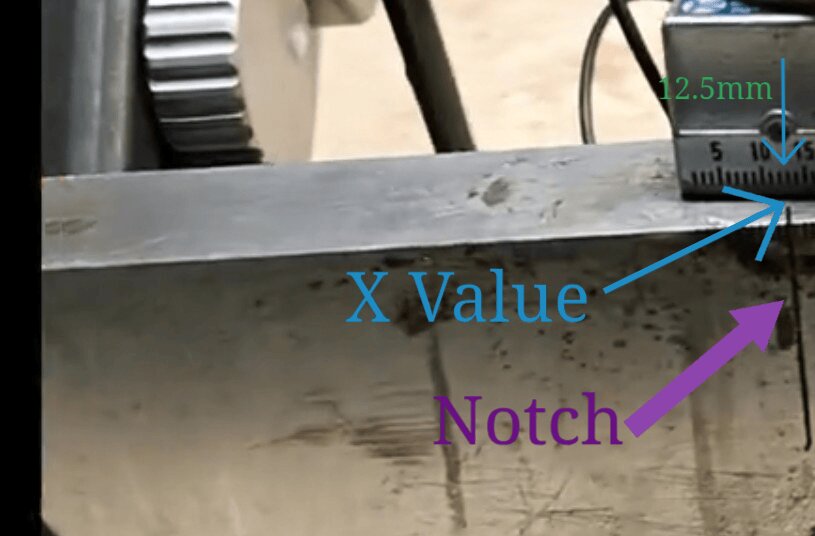

Probe index به دستگاه داده میشود تا Skip distance یا فاصله جلوی پراب تا عیب را نمایش بدهد و در جایی با نام X-Value درج می شود ... بعد از اعمال کوپلنت که می توان روغن یا گریس یا حتی آب باشد پراب را به سمت انحنای 25 میلیمتر و مرکز آنرا در سمت notch یا مرکز خطوط مدرج شده قرار می دهیم و به پراب انواع حرکت ها را می دهیم مثلا عقب جلو کردن یا چرخش تا ماکزیمم پیک را دریافت کنیم و با تغییر P-delay از صفر کاری می کنیم که Sound path یا Sa در شکل 25mm شود .توجه شود P-delay قبل از کالیبره حتما صفر باشد ، ماکزیمم پیک خیلی مهم است بعد خطی از روی پراب که در مرکز خطوط بلوک یا ممکن است فقط یک شکاف باشد قرار گیرد را میخوانیم در شکل زیر حدود 12.5 ولی معمولا 12 است ... دقت در اینکار خیلی مهم است مخصوصا فشار دست بنابراین استاندارد دقیقا عنوان کرده حتی در صورت تعویض اپراتور دستگاه مجدد باید کالیبره مسافت و غیره گردد

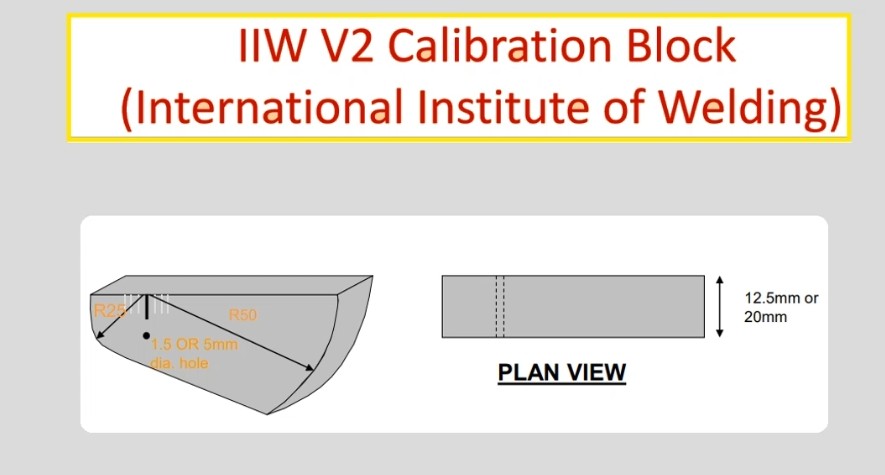

کالیبراسیون با بلوک V1 و V2

برای کالیبره ، P-Delay را حتما صفر قرار می دهیم و Reject Control هم باید off باشد

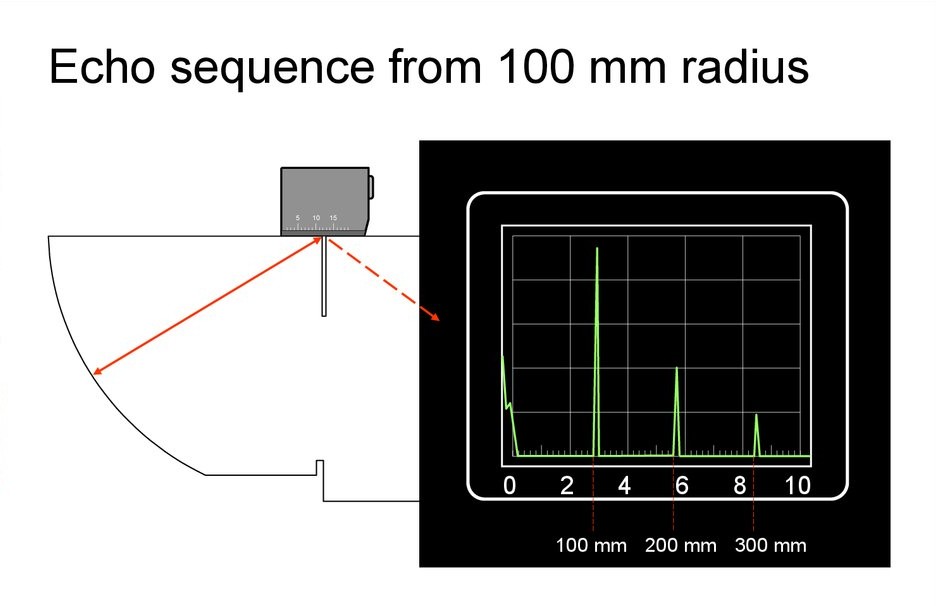

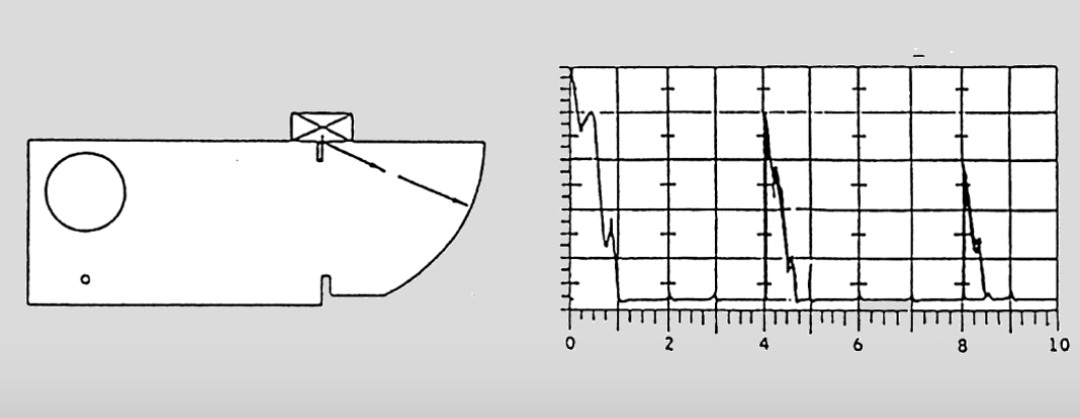

بلوک IIW دارای انحنای 100 میلیمتر

وقتی پراب را روی بلوک و سمت انحنای 100mm قرار میدهیم در صفحه حداقل دو اکو باید دریافت کنیم یکی روی 100mm ودیگری روی 200mm که اکوی اول را با تغییر P-Delay و اکوی دوم را با تغییر Velocity به 100 و 200 میرسانیم

در تصویر زیر محور افقی یا time base عدد 4 یعنی 100mm و 8 یعنی 200mm

وقتی پراب نرمال را سمت notch یا شکاف ها قرار می دهیم باید resolution خوبی را دریافت کنیم با اکو های جداگانه این بدین معنی است که قدرتی تفکیک ناپیوستگی های نزدیک بهم را دارد. و برای کالیبره حساسیت پراب نرمال استفاده می شود.

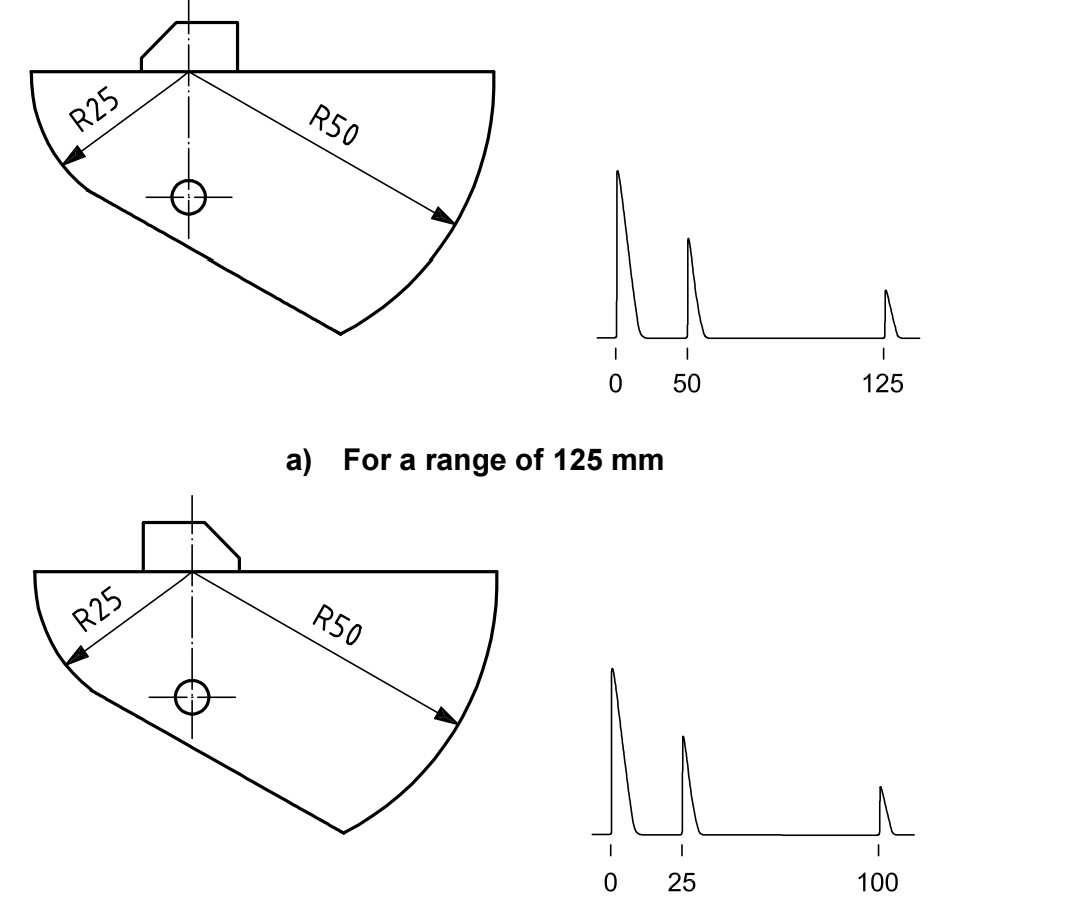

بلوک V2 جهت کالیبراسیون مسافت ، شاخص پراب و بررسی زاویه پراب

در تصویرزیر زمانیکه پراب را روی انحنای 25 میلیمتر قرار دهیم فواصل اکو ها بعد از اکوی اول 75 میلیمتر است یعنی اکوی اول 25 ، اکوی دوم 100 ، اکوی سوم 175 و ...

زمانیکه پراب را روی انحنای 50 میلیمتر قرار می دهیم تا ماکزیمم پیک را بگیریم ، اکوی اول روی 50 اکوی دوم 125 اکوی سوم 200 و ....

اکوی اول را با تغییر Probe delay و اکوی آخر را با تغییر Velocity تنظیم می کنیم ممکن است لازم باشد چند بار با Gate روی اکو ها برویم تا دقیقا عدد 50 یا فرضا 200 را بگیریم ( همان sound path یا مسیر صوت است )

از بلوک هم جنس با قطعه تست حتما باید استفاده شود حتی اگر قطعه ، تست ضربه لازم داشته باشد باید بلوک نیز تست ضربه را پاس نماید.

انتخاب محدوده کالیبراسیون :

Range=1.2 × Material thickness

تعیین Index point در پراب زاویه ای :

خط وسط کنار بدنه پراب را روی ناچ یا شکاف سمت انحنای 100 میلیمتر قرار می دهیم با عقب و جلو کردن و انواع حرکت ها ، اکوی ماکزیمم دریافت می کنیم و خطی از پراب که مماس با خط شکاف بلوک استاندارد را یادداشت کرده و بعنوان x-value به دستگاه می دهیم مثلا 12 یا 12.5

در همان حالت اکوی اول را با P-Delay تنظیم می کنیم تا Sa یا Sound path عدد 100 را نشان دهد

بعد gain را افزایش می دهیم تا اکوی دوم بالاتر بیاید و با تغییر MTLVEL یا Material velocity مسیرصوت را روی 200 تنظیم می کنیم پس اکوی اول با P-Delay و اکوی آخر با MTLVEL تنظیم میشود. ممکن است اینکار را چندین بار انجام دهیم تا دقیقا اعداد بدست بیاید و نهایتا کالیبره مسافت به پایان می رسد.

برای بررسی زاویه پراب ، پراب را روی بلوک V1 و قسمتی که زاویه 70 درجه حک شده ( سمت دایره بزرگتر است ) قرار می دهیم وبا حرکت عقب و جلو ماکزیمم پیک را میگیریم جایی که عدد index point قرار میگیرد زاویه تقریبی است و در استاندارد نهایتا 2 درجه اختلاف قابل قبول است با بلوک V2 هم می توان انجام داد ( از Side drill hole 5mm )

آیا می توانیم برای کالیبراسیون مسافت پراب نرمال قطعه محدوده 50 میلیمتر آلومنیومی ، از بلوک آلومینیومی دارای ضخامت 30 استفاده کنیم ؟

اکوی اول را روی 30 میلیمتر دریافت میکند و اکوی دوم را روی 60 در حالیکه ما رنج دستگاه را روی 50 تنظیم کرده ایم در نتیجه اکوی دوم را نشان نمی دهد و از صفحه خارج است بنابراین با تست بلوک 30 میلیمتر نمی توانیم کالیبره در محدوده 50 میلیمتر انجام دهیم. باید تست بلوکی برداریم که در رنج 50 دو اکو به ما بدهد مثلا تست بلوک 20 یا 25 میلیمتری

مراحل انجام کنترل سلامت محور افقی :

-قرار دادن روی یک ضخامت مشخص از بلوک کالیبراسیون مثلا 25 میلیمتر

-تنظیم gain دستگاه تا بتوان راس اکو ها را رویت کرد.

-ظاهر کردن 10 اکو در صفحه با کمک P-Delay و Material velocity

-تنظیم اکوی هشتم با MTLVEL و اکوی دوم با P-Delay

-رسم جدول زیر :

مثلا پراب را روی قسمت 25 میایمتر بلوک V1 قرار می دهیم اکوی دوم و هشتم را روی 50 و 200 تنظیم می کنیم ( دومی با P-Delay و هشتمی با MTLVEL ) و بعد بر می گردیم اکو های دیگر را قرائت و یادداشت می کنیم در ردیف محل واقعی اکو ( فرضا محل اسمی اکو چهارم باید 100 باشد ولی محل واقعی 100.1 را نشان می دهد : Sa ) . این کنترل هر دو ماه یکبار باید انجام شود و میزان خطای مجاز در سلامت محور افقی معادل 2 درصد پهنای صفحه می باشد. مثلا اگر رنج را روی 270 قرار داده باشیم محدوده خطا 2 درصد یعنی کمتر از 5.4 باشد. و اگر بیشتر شد باید جهت کالیبراسیون به شرکت سازنده یا خدمات دهنده ارسال کرد.

مراحل کالیبراسیون دستگاه UT

چرا "cal+enter" مهم است:

دقت:

کالیبراسیون مناسب برای به دست آوردن قرائت دقیق ضخامت و تشخیص عیوب درون یک قطعه بسیار مهم است.

ثبات:

این تضمین میکند که اپراتورهای مختلف با استفاده از یک دستگاه، نتایج ثابتی را برای بازرسی یکسان دریافت کنند.

پارامترهای صحیح:

کالیبراسیون پارامترهایی مانند برد فاصله، دامنه و زاویه را تنظیم میکند و تضمین میکند که آنها با جنس و هندسه خاص جسم مورد آزمایش مطابقت دارند.

مراحل کالیبراسیون دستگاه UT :

1. انتخاب بلوک کالیبراسیون :

انتخاب بلوکی که با متریال مورد بازرسی تطبیق دارد مثلا اگر قطعه تست تنش زدایی شده باشد بلوک تیر باید با همین شرایط کالیبره شود.

2. اعمال کوپلنت مثل مایع ظرفشویی یا گریس

استفاده از ژل ، روغن یا آب برای اطمینان از تماس خوب بین ترنسدیوسر و بلوک کالیبراسیون.

3. انجام اولیه کالیبراسیون :

استفاده از تابع CAL ( دکمه ای در روی پنل دستگاه های دیجیتال جدید معمولا وجود دارد ) برای تنظیم پارامترهای اولیه ، مقادیر دستگاه را طوری تنظیم کنید با مقادیر شناخته شده بلوک کالیبراسیون تطابق داشته باشند.

4. نهایی کردن تنظیمات :

ENTER را فشار دهید ( یک دکمه ای شبیه تائید ) تا مقادیر تنظیم شده ذخیره شده و کالیبراسیون به اتمام برسد.

انواع کالیبراسیون خطی :

1. خطی بودن ارتفاع صفحه

هدف :

دامنه عمودی صفحه نمایش دقیقا است

روش :

استفاده از بلوک کالیبراسیون با دوسو لاخ که سیگنال هایی با نرخ دامنه های شناخته شده مثلا 2:1 تولید کند . Gain دستگاه تنظیم میشود تا سیگنال بزرگتر در یک سطح مرجع (مثلاً ۸۰٪ ارتفاع کل صفحه یا FSH) قرار گیرد. سپس، gain با گامهای ۶ دسیبل تغییر میکند (که معادل ۵۰٪ کاهش دامنه در هر گام است) و دامنه سیگنال کوچکتر اندازهگیری میشود.

شرط :

دامنه سیگنال کوچکتر باید 50٪ دامنه سیگنال بزرگتر، در یک تلورانس مشخص (مثلاً 5٪ FSH) باشد.

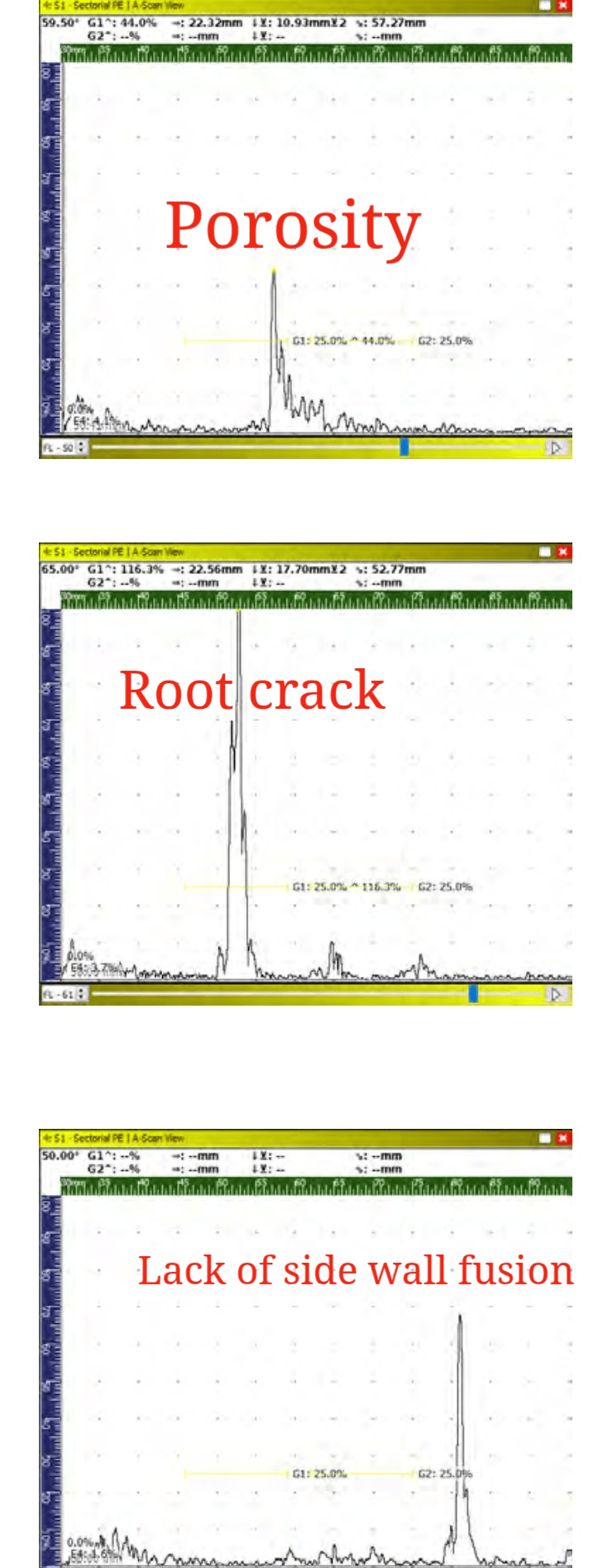

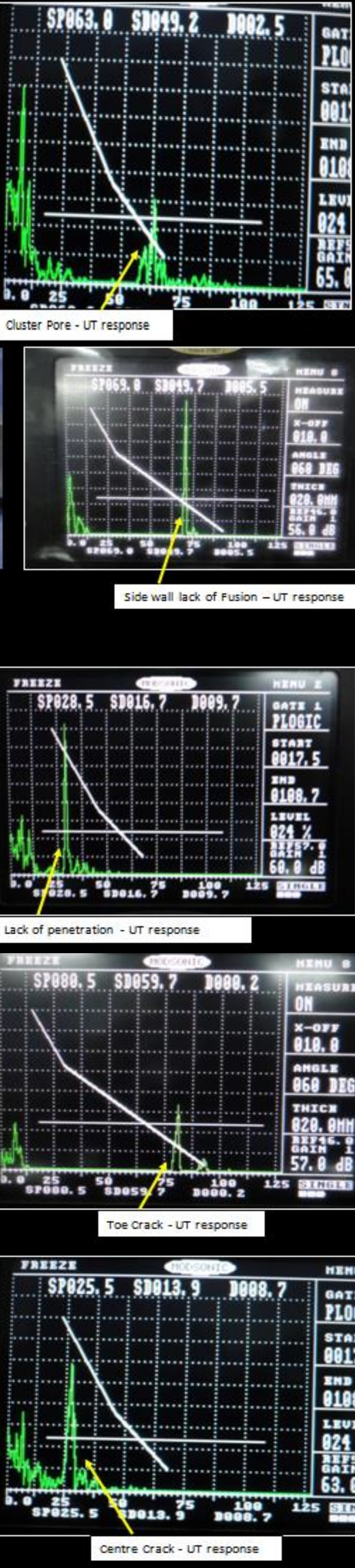

CRACK در تست UT و Sizing

به شکل سیگنال توجه کنید اسکن چرخشی را انجام دهید

SIDE WALL FUSION CRACK ( ROTATIONAL )

TOE CRACK

ROOT CRACK ( LEG 1 )

LEG 1

SIZING