کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانتصاویر تکنیک رادیوگرافی ، حساسیت فیلم رادیوگرافی و تصاویرمعمول رادیوگرافی عیوب جوش

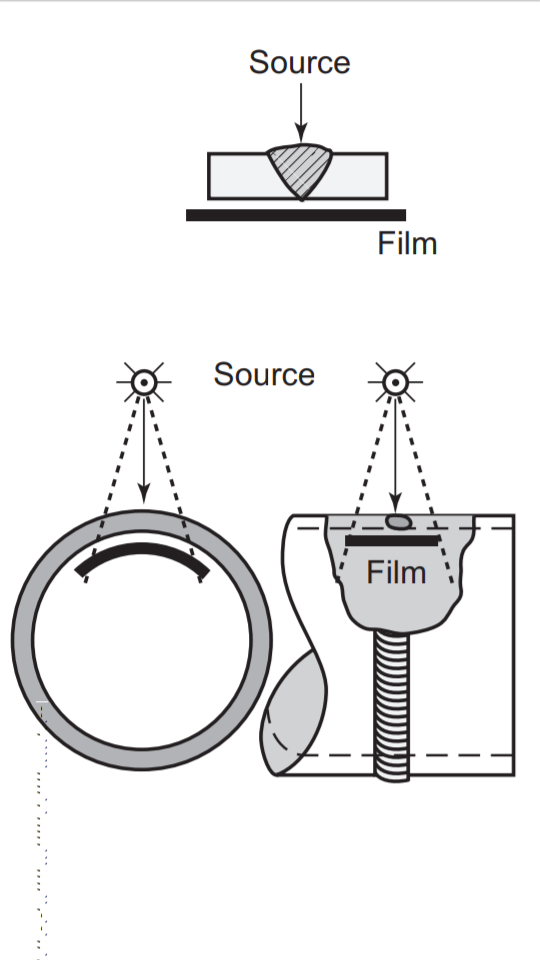

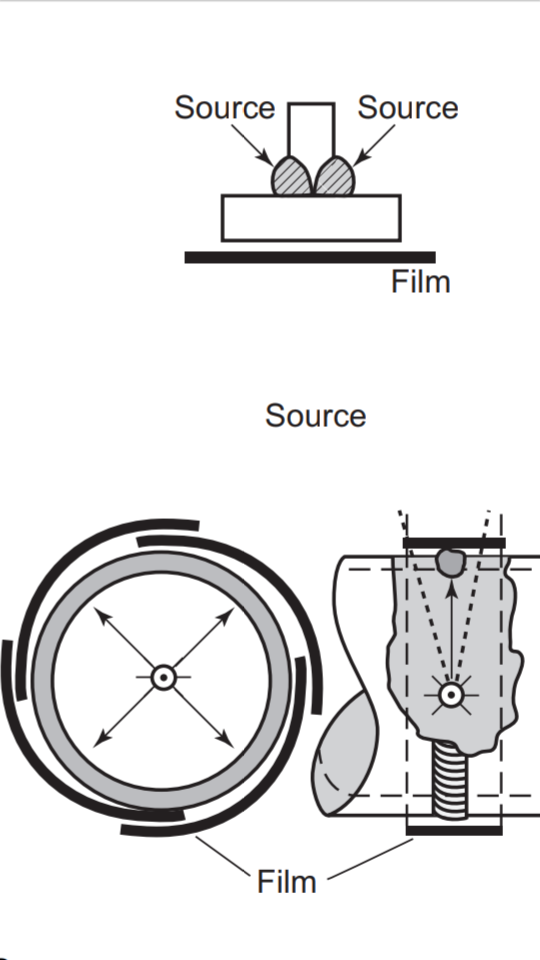

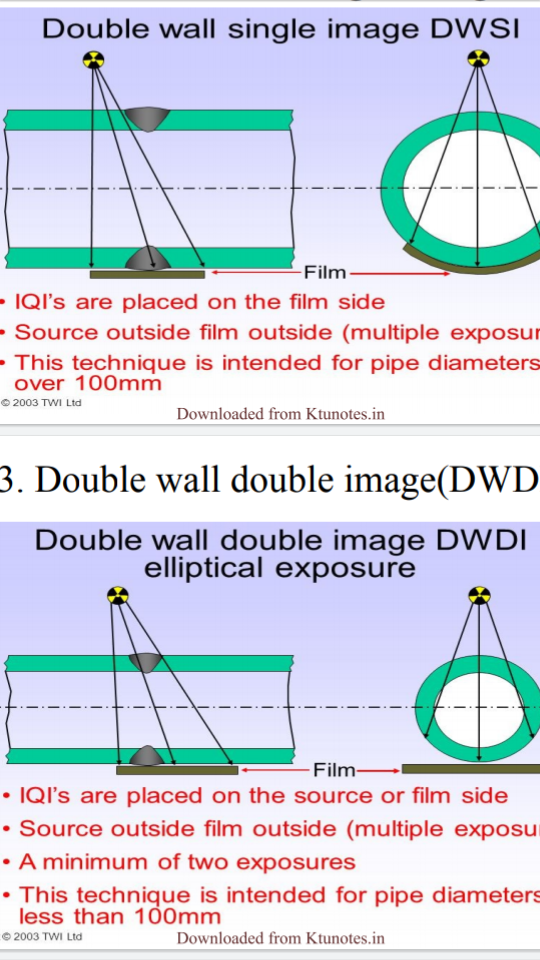

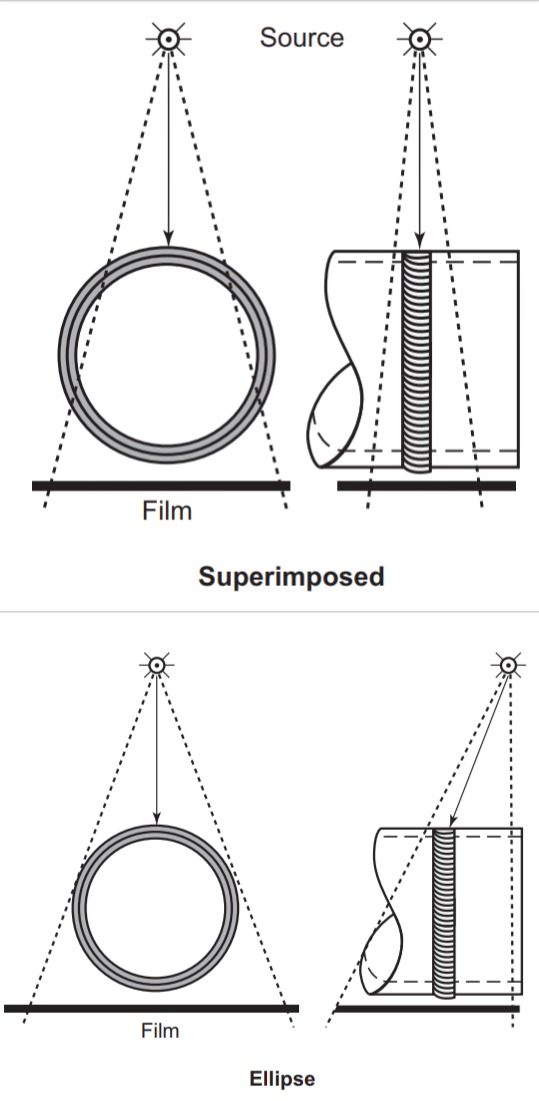

تصاویر تکنیک ها در رادیوگرافی

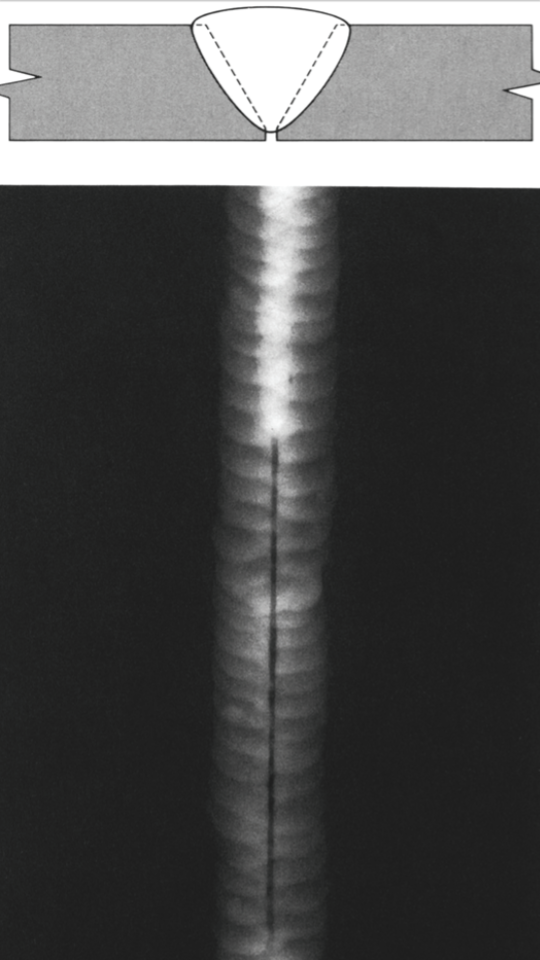

تک دیواره :

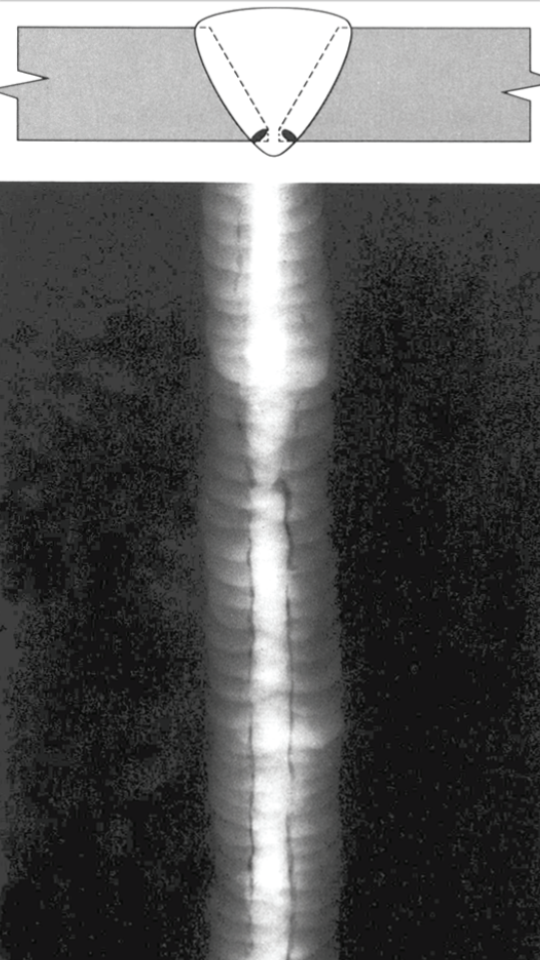

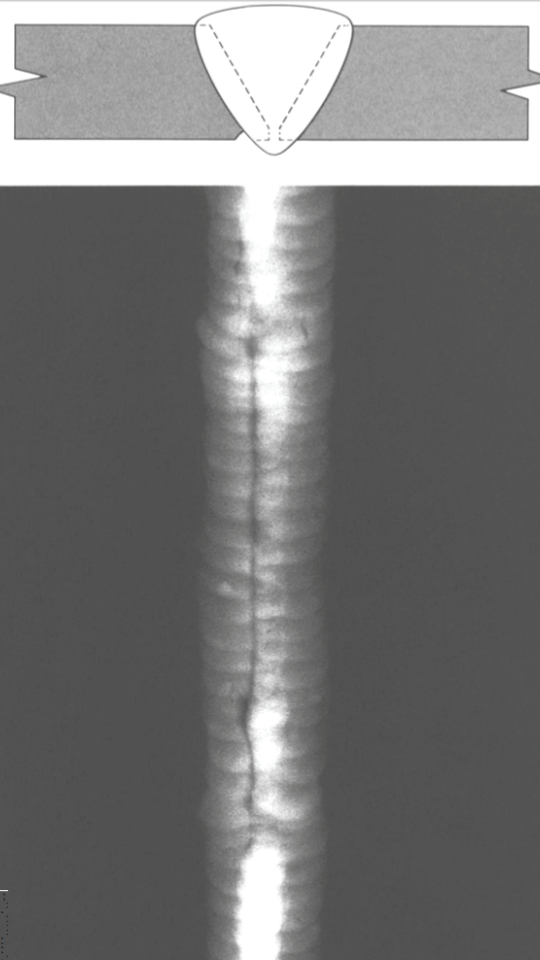

دو دیواره :

موارد زیر از استاندارد گفته شده :

هنگامیکه استفاده از روش تک دیواره عملی نباشد تکنیک دو دیواره می بایست بکار گرفته شود.

حالت بیضوی یا Ellipse : ( دو دیواره دو تصویر )

برای متریال و جوش ها در اجزاء ۸۸.۹mm یا کمتر روشی مجاز است استفاده شود که در آن تشعشع ( radiation ) از دو دیواره عبور می کند و جوش ( متریال ) در هر دو دیواره برای بررسی و پذیرش روی یک فیلم مشاهده می شود . برای مشاهده دو دیواره جوش ، تشعشع ممکن است از خط جوش با زاویه کافی ( offset ) برای جدا کردن تصاویر قسمت های source side و film side جوش فاصله بگیرد تا هیچ نواحی هم پوشانی ( overlaps ) که نشود تفسیرش کرد وجود نداشته باشد.( شکل های تکنیک دو دیواره را ببینید ) ، زمانیکه پوشش کامل ضروری است باید حداقل دو تابش ( exposure ) در فاصله ۹۰ درجه نسبت بهم از هر اتصال جوش داده شود

روش جایگزین یا ، جوش ممکن است بصورتیکه هر دو دیواره رویهم قرار گرفته اند پرتو دهی شده و رادیوگرافی شود . زمانیکه پوشش کامل ضروری است ، حداقل سه تابش بفاصله ۶۰ یا ۱۲۰ درجه نسبت بهم باید برای هر اتصال جوش داده شود.

رادیوگرافی ها باید عاری از ایرادات مکانیکی، شیمیایی یا دیگر باشند تا جایی که پوشانده نشوند ( mask ) و با تصویر هرگونه ناپیوستگی در ناحیه مورد نظر اشتباه گرفته نشوند. رادیوگرافی با هر گونه لک در ناحیه مورد نظر باید دور انداخته شود و دوباره از ناحیه رادیوگرافی گرفته شود.

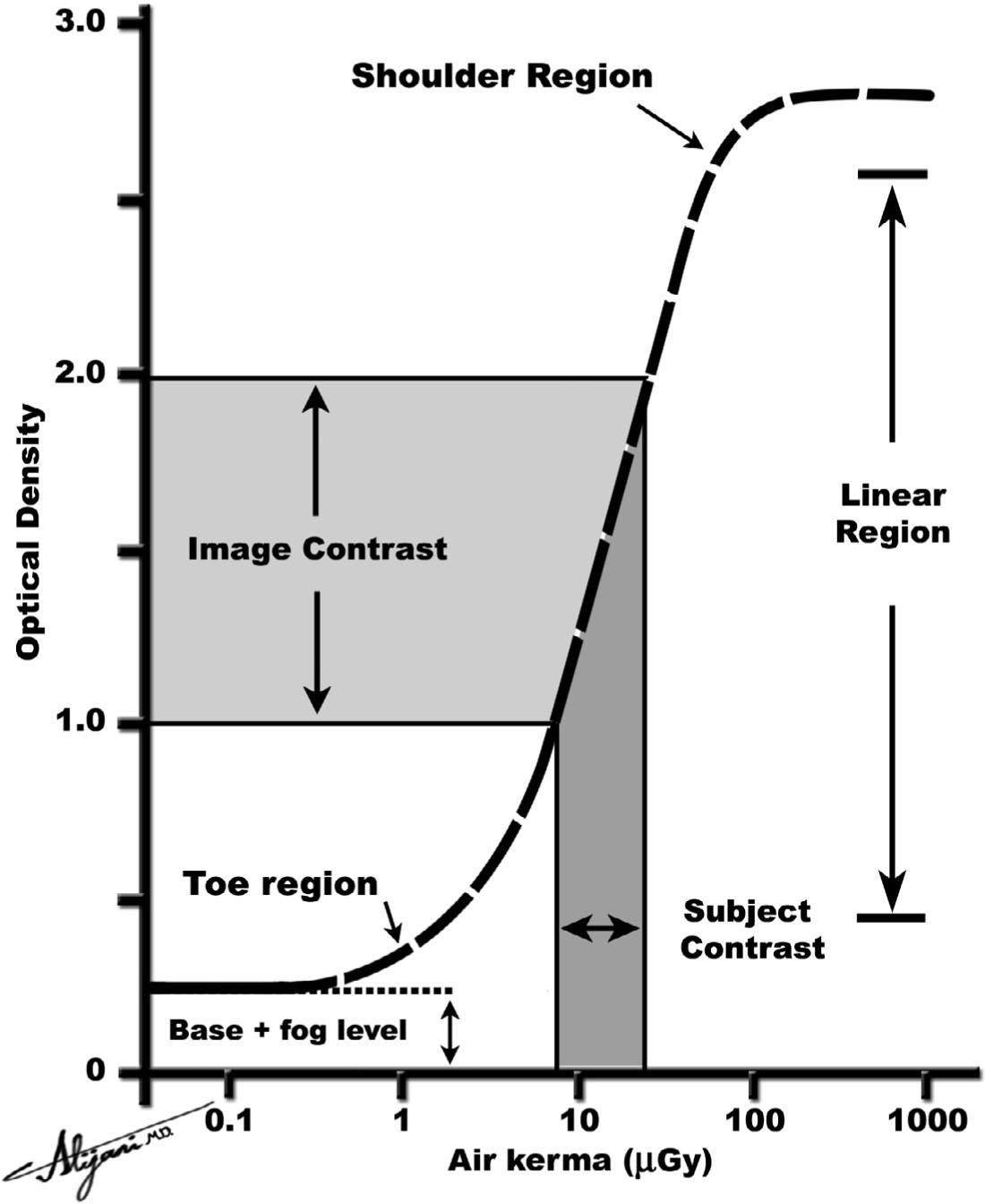

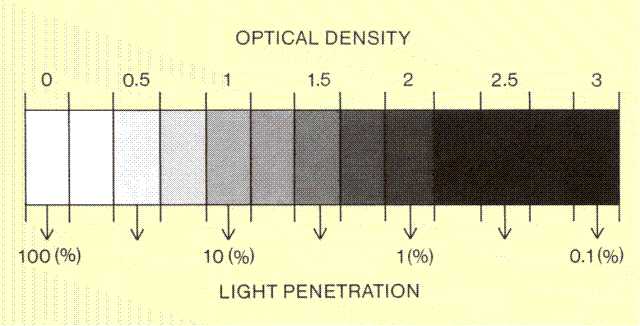

دانسیته یا چگالی فیلم ( film density ) معیار معادلی از سیاهی در نتیجه تابش و فرآیند است.فیلم شفاف مقدار دانسیته صفر دارد.فیلم پرتودهی شده که اجازه می دهد ۱۰ درصد ازنور برخوردی عبور کند دانسیته یک دارد.دانسیته فیلم ۲ ، ۳ و ۴ اجازه می دهدبه ترتیب ۱% ، ۰.۱% و ۰.۰۱% از نور فرودی ( برخوردی ) عبور کند

TWI : حساسیت یا sensivity از کوچکترین قطر سیمی که قابل مشاهده است تقسیم بر ضخامت به درصد بدست می آید . اکثر کد های قابل کاربرد حساسیت بین ۲ تا ۴ درصد را مشخص می کنند.

Sensitivity:(Diameter of thinnest wire visible on radiograph / Part thickness at IQI location) x 100

ضخامت base metal بعلاوه گرده . ضخامت هر رینگ پشت بند یا نوار پشت بند ( strip ) نباید در انتخاب IQI در نظر گرفته شود.

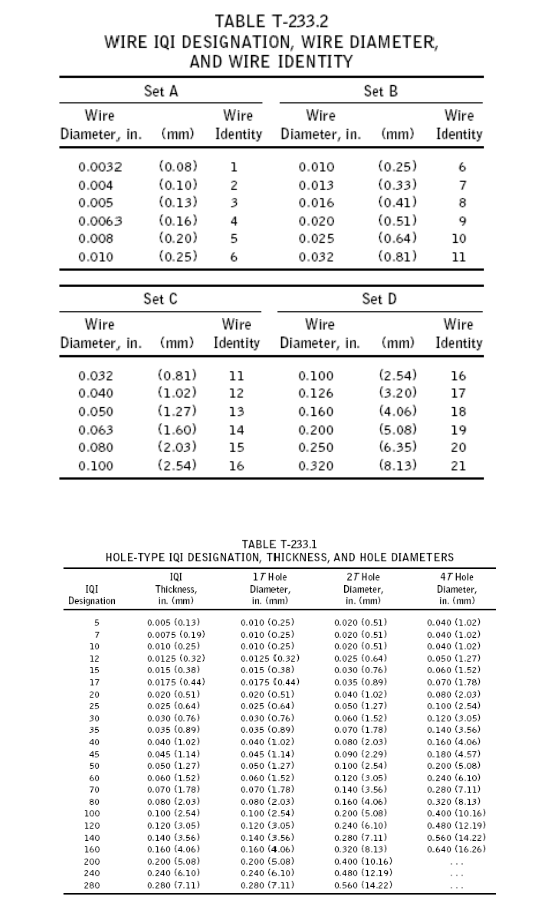

برای دیواره لوله یا ضخامت جوش ۷.۹ میلیمتر ، یک IQI نمره ۱۵ با ضخامت ۰.۳۸ میلیمتر همانطوز که در شکل نشان داده شده استفاده خواهد شد . این جدول 7 ضخامت و عدد IQI را برای همه محدوده های ضخامت نشان می دهد .

سولاخی که الزام است به قابل روئت بودن روی فیلم قابل پذیرش ، سوراخ ضروری نامیده می شود. هر اندازه ای ازنشانگرهای hole-type ( یک نوع IQI : نشانگر کیفیت فیلم ) توسط یک شماره که مرتبط با ضخامت ورق به اینچ است مشخص شده. برای مثال IQI نمره ۱۰ ، ۰.۲۵ میلیمتر ضخامت دارد در حالیکه ضخامت نمره ۲۰ ، ۰.۵۱ میلیمتر است.

چگالی فیلم منتقل شده از طریق تصویر رادیوگرافی از طریق بدنه سوراخ IQI ( میزان سنج کیفیت تصویر ) نوع Hole یا در مجاورت IQI سیمی ( Wire ) ، در ناحیه مورد نظر باید در محدوده ۱.۸ تا ۴ برای اشعه ایکس و ۲ تا ۴ برای اشعه گاما باشد.چگالی کافی و مناسب رادیوگرافی ضروری است ( یادداشت خودم : اگر کیفیت در رنج نباشد فیلم Reshoot می شود و مقصر پیمانکار است که دوباره باید shoot شود ) .در صورت عدم مشاهده تغییرات جرئی در فیلم رادیوگرافی ( radiographs ) ، شرایط قابل رد در یک جوش ممکن است مورد توجه قرار نگیرد.

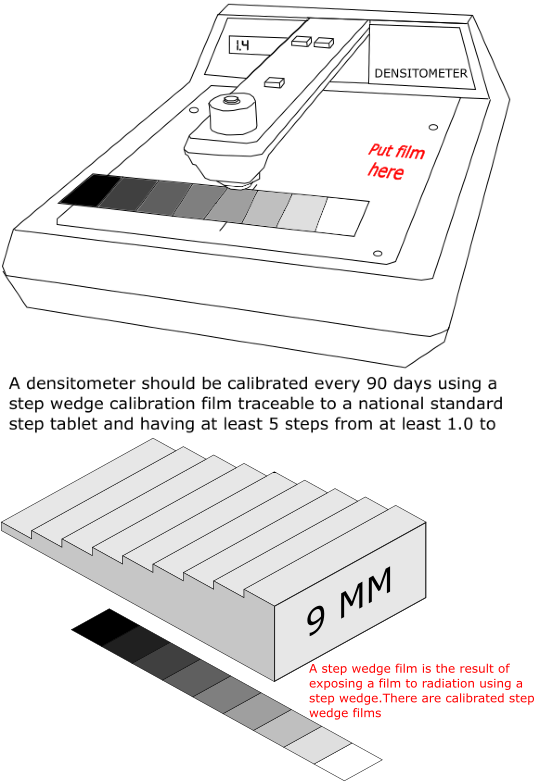

از یک فیلم مقایسه دانسیتومتر یا گوه پله ای ( step wedge ) برای اندازه گیری و تخمین سیاهی فیلم استفاده می شود. دانسیتومتر یا چگالی سنج یک ابزار الکترونیکی کالیبره شده است که از یک گوه پله ای یا فیلم کالیبره شده که قابل ردیابی با استاندارد ملی است استفاده می کند. فیلم مقایسه گوه پله ای یک گوه پله ای است که در مقایسه با یک چگالی سنج کالیبره شده ، کالیبره شده است.

دانسیته مبنای یک فیلم از طریق IQI اندازه گیری می شود.تعدادی از خوانش های چگالی باید در مکان های تصادفی در ناحیه مورد نظر ( به استثنای مناطق دارای ناپیوستگی ) انجام شود. محدوده چگالی در ناحیه مورد نظر ( interest area ) نباید بیشتر یا کمتر از درصد مشخصی از چگالی باید تعریف شده در کد یا مشخصات باشد.

تشعشعی که از جسم ( object ) و فیلم عبور می کند می تواند به سمت فیلم منعکس شود ( یعنی پدیده ای با نام "backscatter"). یک حرف سرب "B" با حداقل ابعاد ۱۲.۷ با ضخامت ۱.۵۵ میلیمتر معمولاً به پشت هر کاست فیلم در طول پرتودهی نصب می گردد تا از وجود Backscatter مطلع شوند.اگر یک تصویرروشن ( light ) از حرف B روی هر فیلم با پس زمینه تیره تر ظاهر شود ، محافظت در برابر تشعشعات پراکنده کافی نیست و فیلم غیر قابل قبول در نظر گرفته می شود . یک تصویر تیره از حرف B در یک زمینه روشن تر دلیلی برای رد فیلم نیست.

یک تصور غلط رایج ( common misconception ) توسط کسانیکه در دوره صنعتی دوره ندیده اند وجود دارد که حرف B همیشه در رادیوگرافی ظاهر می شود . این در حقیقت درست نیست . در جایی که واسطه ای در کنار هوای آزاد برای علت backscatter وجود ندارد ، آنجا برگشت تابش ناکافی به فیلم یا دستگاه تصویر برداری برای تولید یک تصویر وجود نخواهد داشت.

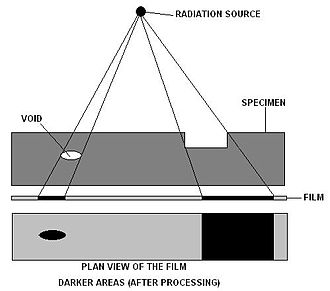

در تصویر زیر مشخص شده جایی که ضخامت کمتر شده یا حفره ای در ضخامت وجود دارد سیاهتر از جاهای دیگر است

فاصله منبع ( Source ) تا شی ( Object یا جسم ) و فاصله شی تا فیلم (SOD & OFD) با توجه به فرمول عدم وضوح هندسی (Ug = f *OFD/FOD) برای به حداقل رساندن مقدار Ug، مقدار OFD ( فاصله فیلم تا جسم ) باید به حداقل برسد بنابراین فاصله شی تا فیلم باید حداقل باشد. فاصله منبع تا شی (SOD) باید بر اساس تکنیک رادیوگرافی، شکل جسم و قدرت منبع تنظیم شود.

حذف عیوب غیر قابل پذیرش :

منطقه تعمیر باید بعد از ارزیابی و تفسیر فیلم روی خط جوش قرار گیرد. عیوب باید توسط روش مناسب مثل سنگ زنی ، براده برداری یا برداشتن جوش ( اگر مجاز باشد ) رفع شوند.جوشکاری منطقه تعمیر باید الزامات WPS,PQR مرتبط را برآورده کند

دانسیته رادیوگرافی :

لگاریتمی از دو اندازه گیری است : شدت نور برخوردی ( شدت تابش نور ) روی فیلم (I0) و شدت نور عبوری از فیلم (It)

دانسیته ۲ نتیجه تنها یک درصد نور برخوردی است که از فیلم عبور می کند. در یک دانسیته ۴ تنها یک صدم درصد از نور عبوری به سمت دورتر فیلم می رسد. کدهای صنعتی و استانداردها عموماًبرای مشاهده قابل قبول با مشاهده گرهای فیلم مرسوم ، دانسیته بین ۲ تا ۴ را ضروری می دانند.

دانسیته فیلم با یک دانسیتومتر اندازه گیری می شود. یک سنسور فتوالکتریک دارد که میزان نور عبوری از بین یک تکه فیلم را اندازه گیری می کند . فیلم بین منبع نور و سنسور قرار می گیرد و خواندن دانسیته توسط instrument تامین می گردد.

باید توجه داشت که منظور از نور برخورد کرده به فیلم همان نوری است که توسط دستگاه فیلم خوانی تامین می شود. اگر فیلمی که در معرض هیچ نور یا اشعه ای قرار نگرفته باشد ، ظاهر شود ، کاملاً شفاف می باشد و فیلمی که کاملاً شفاف است ، دارای چگالی صفر خواهد بود

مشاهده می شود که تغییر log تابش نسبی از ۰.۷۵ به ۱.۴ تنها دانسیته فیلم را از ۰.۲ به حدود ۰.۳ تغییر می دهد. هرچند در دانسیته فیلم بالاتر از ۲ شیب منحنی مشخصه برای اکثر فیلم ها در حداکثر خودش است . در این منطقه از منحنی ، یک تغییر نسبتاً کوچک در تابش منجربه تغییر نسبتاً بزرگی در دانسته فیلم می شود. برای مثال تغییر log نسبی از ۲.۴ به ۲.۶ دانسیته فیلم را از ۱.۷۵ به ۲.۷۵ تغییر خواهد داد. لذا حساسیت فیلم در این ناحیه از منحنی high است . در کل بالاترین دانسیته سراسر فیلم که به راحتی قابل مشاهده است ، دارای بالاترین سطح کنتراست و حاوی مفیدترین اطلاعات است.

حداقل SFD مورد نیاز :

البته زمانیکه کیوری سورس پائین تر بیاید SFD نیز تغییر خواهد کرد

حداقل SFD ( فاصله فیلم از منبع ) مورد نیاز برای رادیوگرافی ۴۰میلیمتر ضخامت جوش اگر اندازه سورس ۴ میلیمتر و ug ( عدم وضوح هندسی ) مجاز ۰.۵ میلیمتر باشد.

SFD= s × t / ug + t

=۴ × ۴۰ / ۰.۵ + ۴۰

=۳۶۰ mm

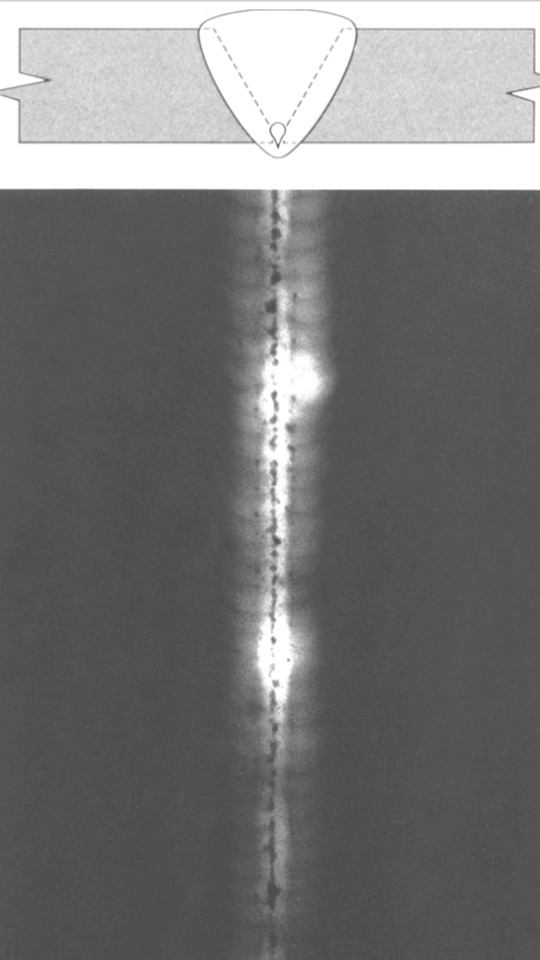

نفوذ ناقص ( LOP )

1. لبه های قطعات به هم جوش داده نشده اند، معمولاً در پایین جوش های Single V-Groove

2. تصویر رادیوگرافی: یک نوار چگالی تیره تر، با لبه های موازی مستقیم ( لبه تیز ) ، در مرکز عرض تصویر جوش. 3. فرآیند جوشکاری: SMAW.

ناخالصی سرباره بین پاسی ( SLAG )

1. معمولاً ناشی از ناخالصی های غیر فلزی است که روی سطح جوش جامد می شوند ( حبس می گردند ) و بین پاس های جوش حذف نمی شوند.

2. تصویر رادیوگرافی: یک نقطه چگالی تیره با شکل نامنظم معمولاً کمی دراز و به طور تصادفی فاصله دارد. 3. فرآیند جوشکاری: SMAW

تخلخل خوشه ای ( Cluster Prosity )

1.حفره های گرد یا کمی دراز که در کنار هم قرار گرفته اند.

2.تصویر رادیوگرافی : نقاط چگالی یا دانسیته تیره نسبتاً کشیده و دراز یا گرد

3.فرآیند جوشکاری SMAW.

ذوب ناقص دیواره جانبی ( Lack of side wall fusion )

1. حفره های دراز بین مهره های جوش و سطوح اتصال. 2. تصویر رادیوگرافی: خطوط موازی دراز یا منفرد با چگالی تیرهتر گاهی اوقات با نقاط چگالی تیرهتر پراکنده در امتداد خطوط LOF که در جهت طولی بسیار راست ( straight ) هستند و مانند خطوط سرباره دراز پیچ در پیچ ( winding ) نیستند.

3. فرآیند جوشکاری: GMAW

سرباره کشیده یا دراز ( Elongated slag ) یا Wagon Tracks

1. ناخالصی هایی که پس از جوشکاری روی سطح جامد می شوند ( حبس ) و از بین پاس ها حذف نمی شوند.

2. تصویر رادیوگرافی: خطوط دراز، موازی یا منفرد با چگالی تیره تر، نامنظم در عرض و کمی در جهت طولی پیچ در پیچ.(Winding)

3. فرآیند جوشکاری: SMAW.

سوختگی ریشه ( Burn throught )

1. فرورفتگی شدید یا سوراخی از نوع حفره ( تقریباً دایره ) در پایین جوش، اما معمولاً کشیده نیست.

2. تصویر رادیوگرافی: چگالی تیره تر موضعی با لبه های مبهم در مرکز عرض تصویر جوش. ممکن است از عرض تصویر root pass بیشتر باشد.

3. فرآیند جوشکاری: SMAW.

ناترازی قطعات همرا با نفوذ ناقص (Hi-Low With Lop)

1. ناترازی قطعاتی که باید جوش داده شوند و پر نشدن کف جوش یا "ناحیه ریشه".

2. تصویر رادیوگرافی: تغییر چگالی ناگهانی در عرض تصویر جوش با یک خط چگالی تیرهتر طولی مستقیم در مرکز عرض تصویر جوش در امتداد لبه تغییر چگالی.

3. فرآیند جوشکاری: SMAW

تحدب ریشه ( Root convexity ) یا نفوذ بیش از حد یا Excess root penetration

1. فلز اضافی در پایین (ریشه) جوش.

2. تصویر رادیوگرافی: چگالی سبک تر در مرکز عرض تصویر جوش، که در امتداد جوش یا به صورت "قطره های دایره ای" جدا شده است.

3. فرآیند جوشکاری: SMAW

بریدگی داخلی ریشه ( root undercut )

1. gouging یا برداشتن فلز مادر ( parent metal ) ، در کنار لبه پایین یا سطح داخلی جوش.

2. تصویر رادیوگرافی: چگالی تیره تر نامنظم در نزدیکی مرکز عرض تصویر جوش در امتداد لبه تصویر پاس ریشه.

3. فرآیند جوشکاری: SMAW.

ترک عرضی ( Transverse crack

1. شکستگی در فلز جوش که در سراسر جوش گستردگی دارد.

2. تصویر رادیوگرافی: خط پَردار ( feathery or twisted ) و پیچ خورده با چگالی تیره تر که در عرض تصویر جوش قرار دارد.

3. فرآیند جوشکاری: GIAW.

ناخالصی تنگستن ( Tungsten inclusion)

1. ذوب تصادفی ذره ای تنگستن در فلز جوش اما ذوب نشده است.

2. تصویر رادیوگرافی: لکه های با چگالی پایین تر ( سفید نه مشکی ) با شکل نامنظم که به طور تصادفی در تصویر جوش قرار دارند.

3. فرآیند جوشکاری: GIAW.

تخلخل هم تراز در پاس ریشه ( Root pass aligned porosity )

1. حفره های گرد و کشیده در پایین جوش که در امتداد خط مرکزی جوش قرار گرفته اند.

2. تصویر رادیوگرافی: نقاط چگالی تیره گرد و کشیده تر، که ممکن است در یک خط مستقیم در مرکز عرض تصویر جوش به هم متصل شوند.

3. فرآیند جوشکاری: GMAW.

ASME SECTION V ARTICLE 2

T-274 Geometric Unsharpness

Geometric unsharpness of the radiograph shall be determined in accordance with:

Ug = Fd/D

where

Ugp geometric unsharpness

Fp source size: the maximum projected dimension

of the radiating source (or effective focal spot)

in the plane perpendicular to the distance D

from the weld or object being radiographed, in.

Dp distance from source of radiation to weld or

object being radiographed, in.

dp distance from source side of weld or object being radiographed to the film