کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانحداقل مقادیر مورد نیاز آزمون ضربه Charpy V - Notch impact در B31.3

Minimum Required Charpy V-Notch Impact Values

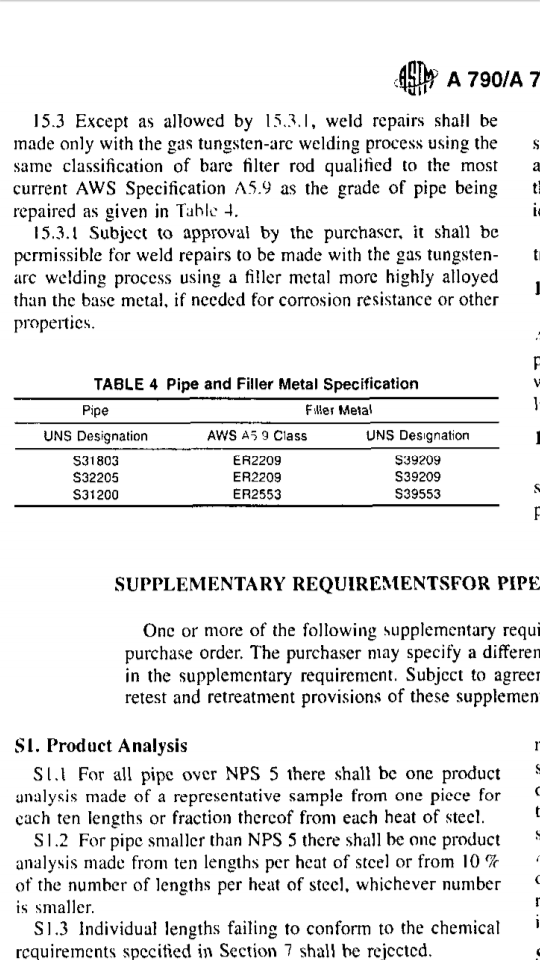

غیر از bolting ( پیچ و مهره ) حداقل انرژی مورد نیاز قابل اجرا برای فولادهای کربنی و کم آلیاژ با حداقل استحکام کششی 95000psi در جدول 323.3.5 نمایش داده شده. ( بایستی طبق جدول باشد !!! )

در این جدول برای فولاد کربنی و کم آلیاژ با حداقل استحکام کششی 65000 psi و کمتر مقادیر انرژی برای میانگین 3 نمونه یا برای حداقل یک نمونه جهت فولادهای کاملا دی اکسید شده به ترتیب 18 و 14 ژول و برای غیر از فولادهای کاملا دی اکسید شده به ترتیب 14 و 10 ژول بیان شده.

برای حداقل استحکام کششی یا Tensile بالاتر از 65000 تا 70000 حداقل انرژی طبق بالا به ترتیب 20 ، 16 و 18 ، 14 ... برای کمتر از 95000 psi حداقل 27 برای انرژی میانگین 3 نمونه و 20 برای حداقل یک نمونه.

یادداشت ها :

1-برای آزمون های مجدد مجاز به 323.3.5d مراجعه شود.

2-مقادیر انرژی در این جدول برای نمونه های سایز استاندارد هستند طبق UG-84 سایز 10 × 10 بود . برای نمونه های ساب سایز ، این مقادیر بایستی ضرب در نسبت عرض واقعی نمونه به 10mm یا 0.394 اینچ ( سایز نمونه کامل ).

پس در جدول مینیمم مقدار انرژی را برای FULL SIZE که 10 × 10 است ذکرشده و برای SUB SIZE نیز ضریب باید در نظر گرفت و در هر مقدار بدست آمده ضرب کرد.

323.3.5d :

1-برای شرط انرژی جذب شده . زمانیکه میانگین مقدار 3 نمونه برابر یا بیشتر از حداقل مقدار مجاز برای یک نمونه تکی باشد و مقدار برای بیشتر از یک قطعه زیر مقدار میانگین مورد نیاز باشد یا وقتی که مقدار برای یک قطعه زیر حداقل مقدار مجاز برای یک قطعه تکی باشد آزمون مجدد سه نمونه اضافی باید مهیا گردد.مقدار هر کدام از این نمونه های آزمون مجدد بایستی برابر یا بیشتر از مقدار میانگین مورد نیاز باشد.

پس آزمون مجدد 3 سه نمونه اضافی برای متریال های باحداقل Tensile زیر 95000 در این 3 مورد است :

1-مقدار مینگین 3 نمونه برابر یا فراتر از حداقل مقدار مجاز برای یک نمونه تکی باشد

2-مقدار برای بیشتر از یک قطعه زیر مقدار میانگین مورد نیازباشد

3-مقدار برای یک قطعه زیر حداقل مجاز برای قطعه تکی باشد

حال به عقب تر بر می گردیم در 323.3.3 سایز استاندارد بیان شده است.

323.3.3 : نمونه های آزمون

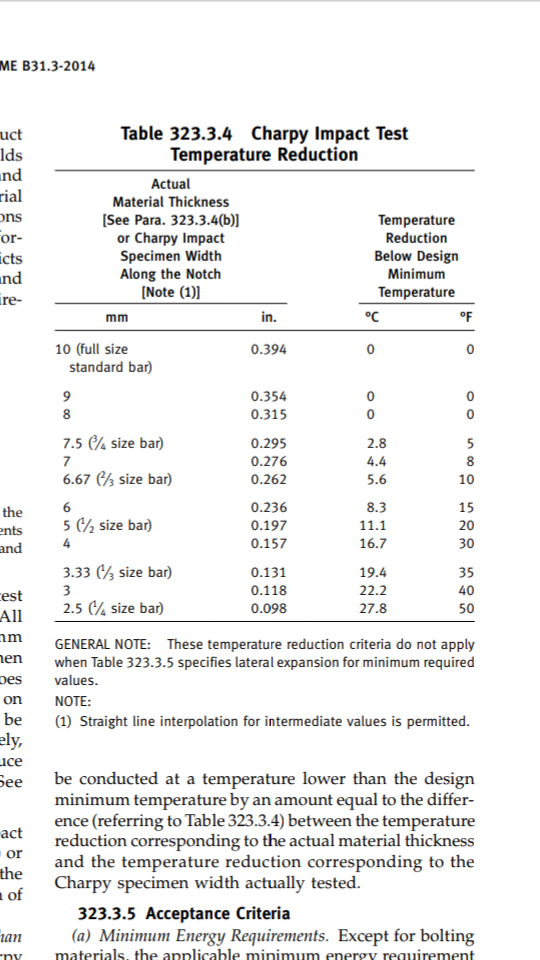

هر مجموعه آزمون ضربه بایستی شامل 3 نمونه میله ای باشد.تمام آزمون های ضربه بایستی با استفاده از سایز استاندارد که 10 × 10یا 0.394 اینچ است و FULL SIZE گفته می شود انجام گردد.( مقطع مربعی شکل ) جز زمانیکه شکل یا ضخامت متریال مجاز نیست.آزمون ضربه شارپی می تواند روی نمونه ها با ضخامت کامل متریال انجام پذیرد که می تواند برای برداشتن سطح ناهموار ماشین کاری شود. جایگزین : چنین متریالی می تواند به ضخامتی کاهش یابد تا بزرگترین نمونه ساب سایز شارپی ممکن را تولید کند.جدول 323.3.4 را مشاهده نمائید.

323.3.4 دماهای آزمون

برای تمام آزمون های ضربه شارپی شرط دمای تست در پاراگراف 323.3.4a یا b بایستی رعایت گردد.همچنین انبرهای دستی باید برای مدت زمان کافی تا رسیدن به دمای آزمایش خنک شوند.

(a) برای متریال هایی با ضخامت مساوی و بیشتر از 0.394 اینچ ( 10mm) در جائیکه بزرگترین نمونه Charpy V-notch قابل دستیابی دارای شکاف حداقل 8 میل باشد ، آرمایش با استفاده از چنین نمونه ای باید در دمایی که بالاتر ازحداقل دمای طراحی نباشد انجام گیرد.در مواردیکه عرض بزرگترین نمونه ممکن در امتداد شکاف کمتر از 8 میل است آزمایش باید در دمایی کمتر از دمای حداقل طراحی با مقدار نشان داده شده در جدول 323.3.4 برای عرض آن نمونه انجام شود.

(b) برای متریال با ضخامت کمتر از 10 میلی متر (0.394 اینچ). در جایی که بزرگترین نمونه charpy V-Notch دارای عرض حداقل %80 ضخامت متریال در امتداد شکاف باشد، آزمایش چنین نمونهای باید در دمایی که بالاتر از دمای حداقل طراحی نباشد انجام شود. در مواردی که بزرگترین نمونه آزمایشی ممکن دارای عرض در امتداد شکاف کمتر از %80 ضخامت ماده باشد، آزمایش باید در دمایی کمتر از دمای حداقل طراحی به میزانی برابر با اختلاف انجام شود (مراجعه به جدول 323.3.4). ) بین کاهش دمای مرتبط با ضخامت واقعی متریال و کاهش دمای مرتبط با عرض نمونه Charpy که بصورت واقعی آزمایش شده .

سوال

1-حداقل دمای طراحی برای لوله ساخته شده در A516 Gr55 حاوی گاز مایع نفتی با فشار 150 psig و ضخامت 30 میلی متر چقدر است؟

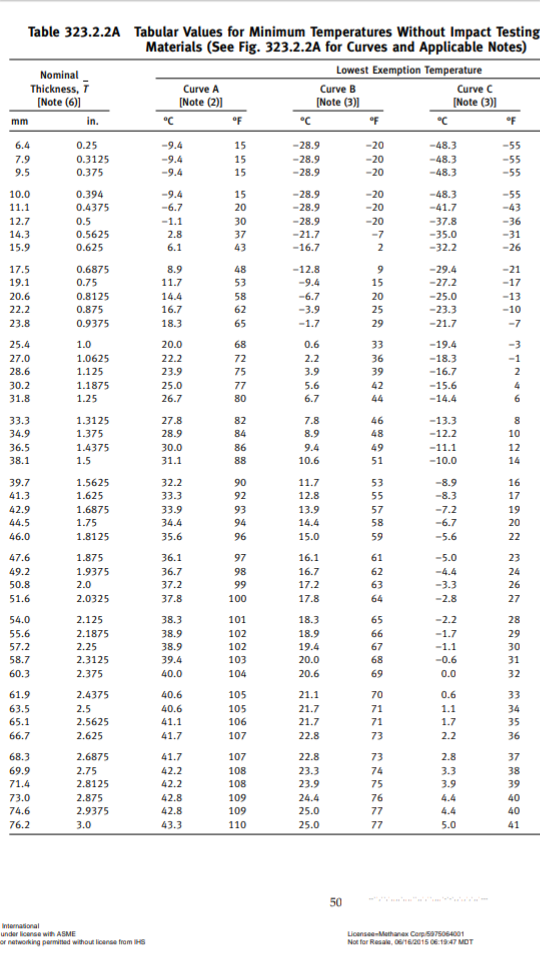

مراجعه به جدول 323.3.2A منحنی C برای ضخامت 30 میل برابر با منهای 15.6 درجه

2-اگر متریال دارای تنش طراحی 160 PSIG و فشار داخلی 64 psig تولید کندچه کاهش دمایی در حداقل دمای طراحی بدون نیاز به آزمون ضربه متریال می تواند صورت پذیرد؟

Ratio=Pressure Stress / Allowable Stress

مراجعه به 323.3.2B و استفاده از فرمول ratio = 64/160 = 0.4 که کاهش دمای 60 درجه را نمایش می دهد

3- حداقل مقدار مورد نیاز آزمون ضربه برای لوله فولادی کاملا دی اکسید شده API 5L GR.B چیست؟

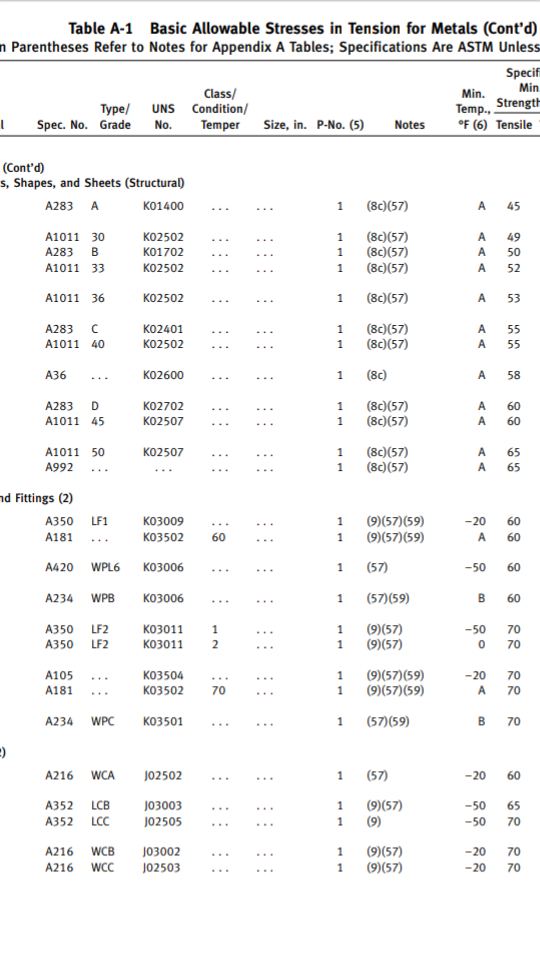

مراجعه به جدول A-1 و بررسی استحکام که 60000 PSI را می دهد و جستجو در جدول 323.3.5 که حداقل مقدار را 14 ژول نشان می دهد.

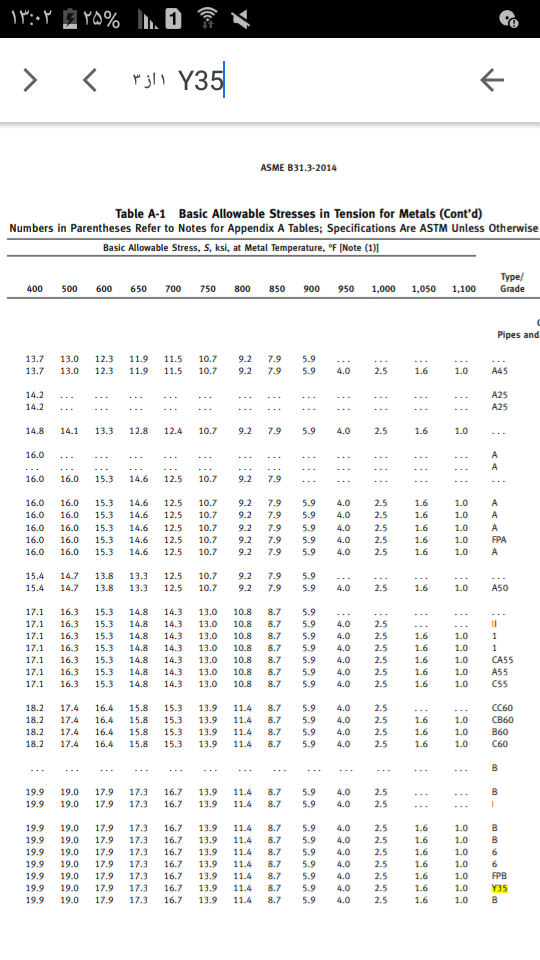

4-لوله A381 Y35 با ضخامت 1 اینچ در سیستم کاری 150 PSIG نصب شده.لوله جایگزین درخواست شده و مشابه متریال قبلی خواهد بود برون نرمالایز ، کوئنچ یا تمپر کردن .اگر حداقل دمای طراحی 400 درجه فارنهایت باشد و فشار 10000PSI در چه دمایی این متریال می تواند بدون آزمون ضربه کار کند.

با توجه به اینکه نرمالایز نشده طبق شکل 323.2.2A در منحنی A قرار میگیرد داریم 68 درجه که دقیقا روی منحنی است و تست ضربه نیاز دارد ... با مراجعه به 323.2.2B نسبت را بدست آورید ( با توجه به STRESS VALUE در جدول A1 ) . تنش مجاز در جدول A1 برای این متریال در دمای ۴۰۰ درجه 19.9KSI یا 19900 PSI است که از RATIO استفاده می کنیم 10000/19900 که ضریب 0.5 بدست می آید به شکل 323.2.2B می رویم از آکس عمودی که RATIO ها را نشان می دهد از مقدار 0.5 خط افقی می کشیم جایی که منحنی را قطع می کند ، میشود دمای کاهش ، بالا و پائین آن نقطه را اگر خطی عمود بر آکس افقی ( نمایش دماها ) بکشیم در بالا عدد 61 درجه فارنهایت بدست می آید ( یا در پائین به سانتیگراد ) سپس 61 را از 68 کم می کنیم میشود 7 درجه F پس MDMT=7F

تنش مجاز برای A381 Y35 در دمای 400 F در تصویر زیر نشان داده شده.

فرض کنید لوله ای با MDMT منهای 20 درجه سانتیگراد دارید با ضخامت 15 میل و در منحنی B قرار گرفته .طبق شکل 323.2.2a از B31.3 حداقل دمای طراحی بدون نیاز به تست ضربه تقریبا منهای 16 درجه C است که بالاتر از MDMT است .بنابراین باید برای تائید متریال یک آزمون ضربه در دمای منهای 20 درحه C انجام دهیم ، مگر اینکه متریال دیگری را انتخاب نمائیم با پایین ترین دمای طراحی ( متعلق به منحنی C یا D برای وضعیت مشابه ، اگر شما متریال دیگری که به منحنی C تعلق دارد انتخاب کنید ، حداقل دمای طراحی برای همان ضخامت 15 میل بایستی حدود منهای 33 درجه C که پائین تر از MDMT منهای 20 درجه C است باشد.از این رو انتخاب درستی کردید برای عدم انجام تست ضربه یا معافیت از آن .

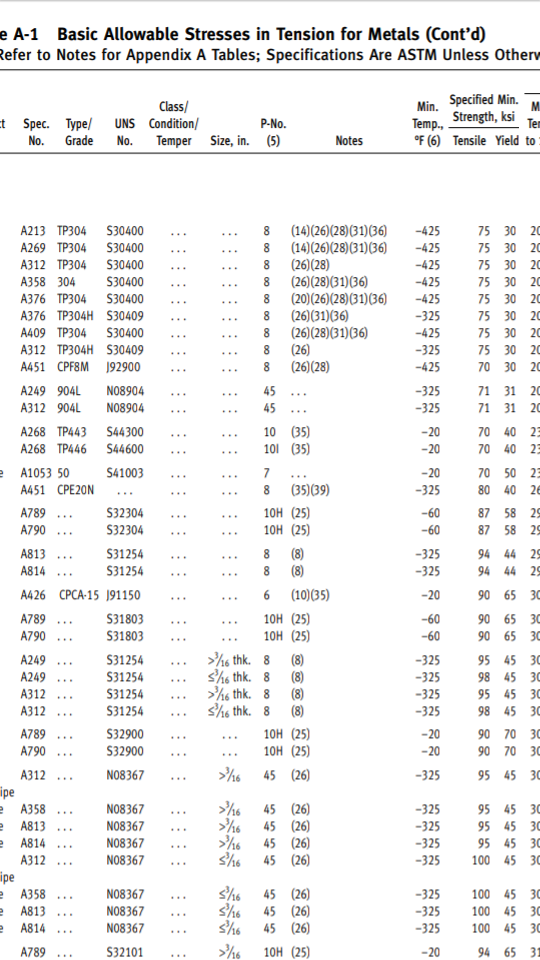

برای تعیین منحنی مرتبط با هر متریال نوت های شکل 323.2.2A مطالعه شود همچنین از جدول 1 استاندارد B31.3 ستونی را پیدا خواهید کرد با عنوان min temp

برای متریال A350-LF2 حداقل دما در جدول بالا منهای ۵۰ درجه F (منهای 46 درجه C ) قید شده.

C=(F-32)×(5÷9)

C=(-50-32)×(5÷9)=-45.55~46 درجه سانتیگراد

در زیر حداقل دما ی متریل استنلس سوپر دوپلکس UNS31803 منهای 60 درجه فارنهایت ( منهای 51 درجه سانتیگراد ) درج شده که تست ضربه در این دما صورت خواهد گرفت البته به کد پروژه هم باید رجوع کرد فرضا اگر گفته باشد باید در منهای 60 درجه سانتیگراد انجام شود در این دما الزامی است. ( البته با سایز نمونه های حاصله هم بستگی دارد )

ASME SECTION ii PART C

A790 ( Duplex Stainless steel ) Electrod