کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشاناتصالات فلنجی فلزی و غیر فلزی

پاراگراف 312.2

جائیکه فلنج فلزی به فلنج غیر فلزی پیچ و مهره می شود سطح پشت فلنج هر دو باید تخت باشند ( flat face : سطح یا صورت تخت ) . گسکت full-faced ( تمام سطح را بپوشاند ) ارحج است

اگر گسگتی استفاده شود که فقط تا لبه داخلی پیچ ها برسد ، شتاور پیچ و مهره بایستی محدود شود تا جایی که به فلنج غیر فلزی بار اضافی وارد نشود.

.

Pipe برای سرویس سیال category D و severe cyclic conditions

305.2.1 لوله برای سرویس سیال category D

pipe فولاد کربنی زیر مجاز است فقط برای category D استفاده گردد:

API 5L با سیم جوش پیوسته ( جوش کوره ای )

continious welded :

Skelp ( یا گاهی اوقات املای scelp ) آهن یا فولادی فرفورژه است که به صورت نوار( strip ) های باریک نورد می شود و با خم شدن ( به شکل استوانه ای ) و جوشکاری آماده تبدیل به pipe یا tube می شود.

فرآیند ساخت لوله جوش پیوسته با فولاد خام سیم پیچی ( coiled ) که به نام اسکلپ ( skelp ) شناخته می شود شروع می شود. بسته به اندازه و ضخامت لوله، اسکلپ می تواند در عرض و ضخامت های مختلف باشد. کویل ها از انتها به انتها به یکدیگر جوش داده می شوند تا یک جریان مداوم فولاد تولید شود. این جریان پیوسته سپس از طریق یک تراز کننده رول تغذیه می شود و سپس مستقیماً به یک کوره گاز سوز می رسد و در آنجا تا دمای مناسب برای شکل گیری گرم می شود. سپس با عبور از انتهای کوره به شکل بیضی در می آید. هنگامی که سیم پیچ بیضی به اندازه کافی داغ شد، با رول های جوشکاری محکم به هم فشار داده می شود تا جوش آهنگری ایجاد شود. همراه با گرمای کوره، فشار وارد شده از رول ها همان چیزی است که جوش را روی لوله جوش پیوسته ایجاد می کند.

A53 نوع F

A134 ساخته شده از غیر از ورق ASTM 285

(a) Category D Fluid Service:

a fluid service in which all of the following apply:

(1) the fluid handled is nonflammable, nontoxic, and

not damaging to human tissues as defined in para. 300.2

(2) the design gage pressure does not exceed 1 035

kPa (150 psi)

(3) the design temperature is not greater than 186°C

(366°F)

(4) the fluid temperature caused by anything other

than atmospheric conditions is not less than −29°C

(−20°F)

Normal Fluid Service: a fluid service pertaining to most piping covered by this Code, i.e., not subject to the rules for Category D, Category M, Elevated Temperature, High Pressure, or High Purity Fluid Service.

305.2.3 لوله برای severe cyclic conditions

الف- غیر از آنچه در بند ب تا بند ت محدود شده ، فقط لوله طبق شرح زیر مجاز است در severe cyclic استفاده شوند :

۱-pipe فهرست شده در جدول A-1A جایی که EC<=0.9 ، یا

۲-pipe فهرست شده در جدول A-1B جاییکه Ej<=0.9

ب-برای pipe API 5L ، فقط متریال های زیر مجاز به استفاده هستند ؛

گرید A یا B بدون درز

گرید A یا B روش جوشکاری SAW و Ej>=0.95

گرید X42 X46 X52 X56 X60 بدون درز

پ-برای pipe copper فقط ASTM B42 مجاز به استفاده است

ت-برای pipe copper alloy فقط ASTM B466 مجاز به استفاده است

ث-برای Pipe aluminum allloy فقط ASTM B210 و B241 ، در دو حالت O و H112 مجاز است استفاده شود.

305.2.4 سرویس سیال Elaveted temp

در این سرویس سیال ، باید ۱۰۰ درصد تمام جوش های طولی یا مارپیچ در متریال های P نامبر ۴ یا ۵ رادیوگرافی یا آلتراسونیک شوند.

پیچ و مهره خاص ، پیچ و مهره کربن استیل در استاندارد B31.3

309.2 پیچ و مهره های خاص

309.2.1 پیچ و مهره با استحکام تسلیم کم

پیچ و مهره هایی که حداقل استحکام تسلیمی مشخص شده بیش از ۳۰ksi ندارند نباید برای اتصالات فلنجی کلاس ۴۰۰ و بالاتر یا برای اتصالات فلنجی که گسکت های فلزی دارند استفاده شود ، مگر اینکه محاسبات انجام شده ، نشان از استحکام کافی برای محفظ سفتی اتصال را بدهند

309.2.2 پیچ و مهره های کربن استیل

جز آنچه که توسط بخش های این کد محدود شده ، پیچ و مهره های کربن استیل مجاز است با گسکت های غیر فلزی در اتصالات فلنجی کلاس ۳۰۰ و پائینتر برای دمای فلز پیچ ۲۹- تا ۲۰۴- درجه سانتیگراد بکار روند ، اگر این پیچ ها گالوانیزه باشند ، باید از مهره های شش ضلعی ( heavy hex nuts ) با رزوه بندی مناسب استفاده شود.

309.2.3 پیچ و مهره ها برای ترکیب های فلنج فلزی

هر پیچ و مهره ای که الزامات پاراگراف 309 را رعایت می کند مجار است با هر ترکیبی از صورت و متریال فلنج استفاده شود . اگر هر فلنج مطابق با ASME 16.1 ، ASME 16.24 از از یک ASTM B61 یا ASTM B62 ، MSS SP42 یا MSS SP-51 ساخته شده باشند ، متریال پیچ و مهره ای نباید مستحکم تر از استحکام تسلیم کم پیچ و مهره باشدمگر اینکه

الف-هر دو فلنج دارای سطح flat ( تخت ) باشند و گسکت full-fac e استفاده شود ، یا

ب-محدودیت های توالی و گشتاور برای باز کردن پیچ ، با در نظر گرفتن بارهای پایدار ، کرنش های جابجایی ، بارهای occasional ( پاراگراف ۳۰۲.۳.۵ و ۳۰۲.۳.۶ را ببینید ) و استحکام فلنج ها مشخص شوند.

309.2.4 پیچ و مهره برای وضعیت های چرخه شدید ( severe cyclic )

پیچ و مهره های استحکام تسلیم پائین ( پاراگراف ۳۰۹.۲.۱ ) نباید برای اتصالات فلنجی severe cyclic استفاده شوند.

F301.10.3 Severe Cyclic Conditions. Designating piping as being under severe cyclic conditions should be considered when piping is subjected to both a high stress range and many cycles. The phrase many cycles can be taken as when the stress range factor, f, is less than the maximum, fm. The phrase high stress range is normally taken as when the calculated stress range approaches the allowable stress range. Examples include piping associated with batch chemical reactors that cycle more frequently than once a day and piping that has a reasonable likelihood of vibrating.

الزامات خاص برای فلنج های خاص ( Slip-On و Lap ) و ماکزیمم سایز استفاده فلنج slip-on بجای فلنج lap یا سر گشاد

پارگراف 308.2 فلنج های Slip-On

الف-فلنج slip-on الزامی است که طبق شکل 328.5.2B دابل ولد شود زمانیکه سرویس :

۱-در معرض فرسایش شدید ( severe erosion ) ، خوردگی شدید ، یا بارگزاری چرخه ای

۲-قابل اشتعال ( flammable ) ، سمی ( toxic ) ، یا آسیب رسان به بافت انسان

۳-تحت شرایط severe cyclic

۴-در دمای زیر 101- سانتیگراد

ب-از استفاده از فلنج های slip-on ، در جاهائیکه سیکل یا چرخه های حرارتی خیلی بزرگ انتظار می رود باید پرهیز شود، بویژه اگر فلنج ها عایق نشده باشند.

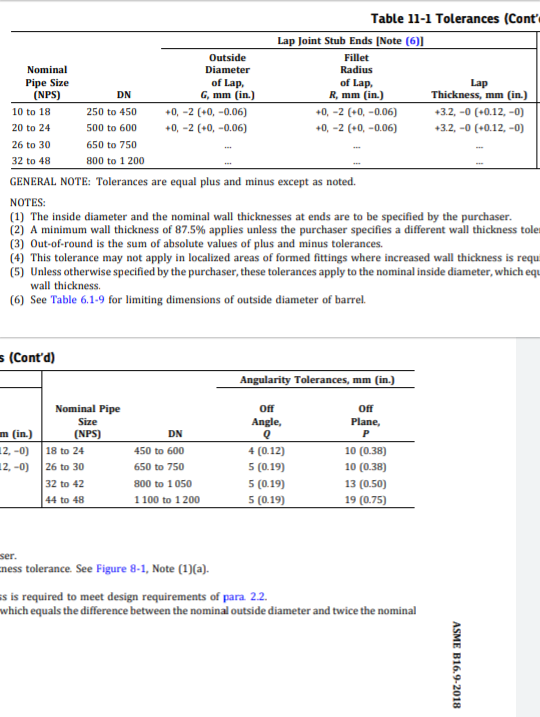

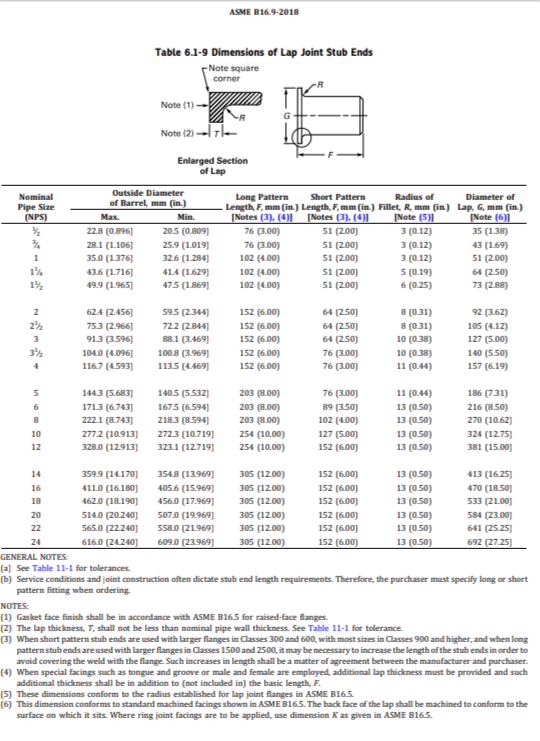

پ-فلنج های Slip-On بجای فلنج های Lapped . یک فلنج slip-on مجاز است بجای یک فلنج lapped بکار رود فقط طبق آنچه در جدول 308.2.1 نشان داده شده مگر اینکه طراحی فشار مطابق با پاراگراف 304.5.1 واجد شرایط شود. شعاع گوشه ای یا پخ باید مطابق با یکی از موارد اجرایی زیر باشد :

۱-برای lap joint stub end یا یک lap فورژی استاندارد B16.9، شعاع گوشه ( پاراگراف 306.4.3 مشاهده شود ) باید طبق ASME B16.5 جداول 9 و 12 به اندازه r ، مشخص شده باشد.

۲-برای lap ساخته شده ( fabricated ) ، گوشه پخ باید حداقل

۳-برای flared lap پاراگراف 308.2.5 را ملاحظه کنید

پاراگراف 306.4.1

یک lap فابریکیت شده برای استفاده در سرویس سیال نرمال ( normal fluid service ) قابل استفاده است به شرطی که تمام الزامات زیر رعایت گردد :

الف-قطر خارجی lap باید در محدوده تلورانس ابعادی مطابق با ASNE B16.9 lap-joint stub end باشد.

ب-ضخامت lap باید حداقل مساوی ضخامت اسمی دیواره لوله ای باشد که به آن attach یا وصل شده

پ-متریال lap می بایست حداقل استرس مجاز لوله را داشته باشد.

ت-جوشکاری باید مطابق پاراگراف 311.1 و ساخت باید مطابق با پاراگراف 328.5.5 باشد.

پاراگراف 306.4.2

برای الزامات فلنج های lapped برای استفاده با flared lap پاراگراف 308.2.5 را ببینید. flared lap برای استفاده در سرویس سیال نرمال کاربرد دارد ، به شرطی که تمام الزامات زیر رعایت گردند :

الف-لوله بکار رفته می بایست از مشخصات و گرید مناسب برای شکل دهی بدون ترک ها ، کمانش سطحی یا سایر عیوب باشند.

ب-قطر خارجی lap باید در محدوده تلورانس ابعادی ASME B16.9 lap-joint stub end باشد.

پ-شعاع گوشه ای ( fillet ) نباید از ۳ میلیمتر تجاوز نماید.

ت-ضخامت lap در هر نقطه ای باید حداقل 95 درصد ضخامت دیواره لوله باشد ، T ، ضرب در نسبت قطر خارجی لوله به قطری که ضخامت lap در آن اندازه گیری می شود.

ث-طراحی فشار باید طبق الزامات در پاراگراف 304.7.2 واجد شرایط باشد.

در جدول زیر از استاندارد ساخت B16.9 اتصلات BUTTWELD فرفورژه ، برای اتصال lap تلورانس هایی برای قطر خارجی ، شعاع گوشه و ضخامت lap قید شده و ضخامت lap هم نباید از ضخامت لوله کمتر باشد حتماً توجه نمائید. در تبصره ۲ حداقل ضخامت دیواره ۸۷.۵ درصد ذکر شده مگر اینکه خریدار تلورانس ضخامت دیواره متفاوتی را مشخص کرده باشد.

آذر ۱۴۰۲

اصفهان - ایرنا - دانشگاه اصفهان با صدور اطلاعیهای اعلام کرد که در پی اسپری کردن افشانه فلفل در یکی از اتاق های خوابگاه پسرانه توسط ۲ دانشجو، این موضوع مورد پیگیری قرار گرفت و دانشجویان متخلف شناسایی شدند.

عدد UNS یا سیستم شماره گذاری یکپارچه

سیستم شماره گذاری یکپارچه (UNS) یک سیستم تعیین آلیاژ است که به طور گسترده در آمریکای شمالی پذیرفته شده است. هر عدد UNS مربوط به یک فلز یا آلیاژ خاص است و ترکیب شیمیایی خاص آن یا در برخی موارد یک ویژگی مکانیکی یا فیزیکی خاص را مشخص می کند. یک عدد UNS به تنهایی یک مشخصات کامل مواد را تشکیل نمی دهد زیرا هیچ الزامی برای خواص مواد، عملیات حرارتی، شکل یا کیفیت ندارد.

یک عدد UNS فقط یک ترکیب شیمیایی خاص را تعریف می کند ، اما مشخصات کامل متریال را ارائه نمی دهد.

Type 304L—same as the 304 grade but lower carbon content to increase weldability. Is slightly weaker than 304.

Type 304LN—same as 304L, but also nitrogen is added to obtain a much higher yield and tensile strength than 304L.

Type 410—martensitic (high-strength iron/chromium). Wear-resistant, but less corrosion-resistant.

دمای تست تافنس طبق ASME B31T

B31T ( TOUGHNESS )

نمونه های آزمون و همچنین انبرهای دستی ( Tongs ) باید برای مدت زمان کافی خنک شوند تا به دمای آزمایش برسند.

4.4 Test Temperatures

For all Charpy impact tests, the test temperature criteria in para. 4.4.1 or 4.4.2 shall be observed. The test specimens, as well as the handling tongs, shall be cooled for a sufficient length of time to reach the test temperature.

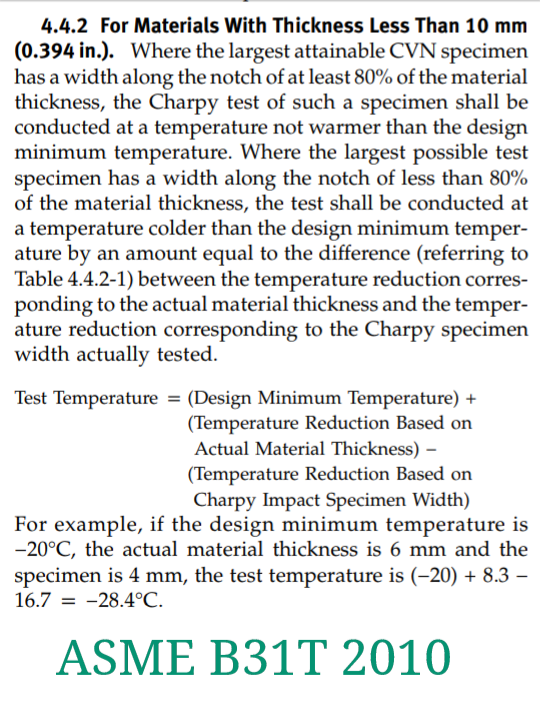

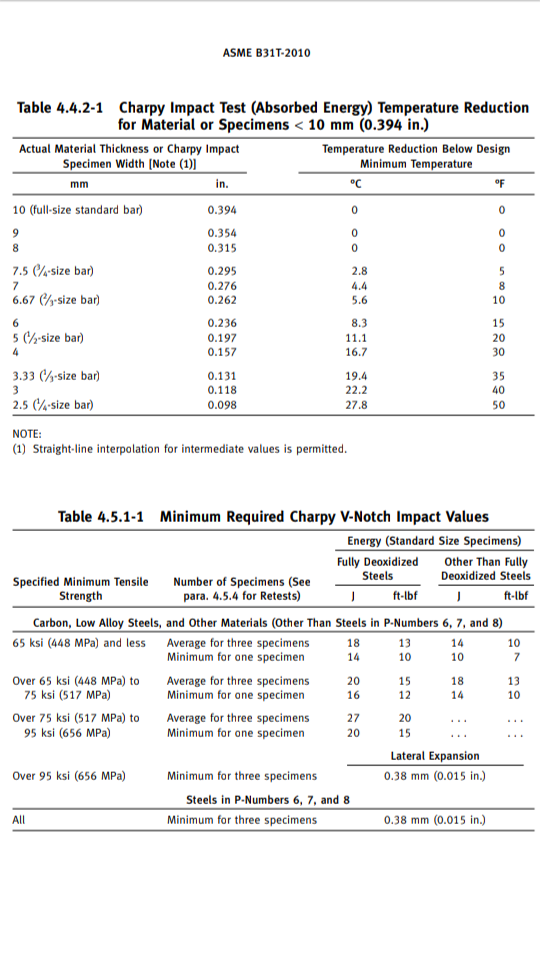

برای متریال های با ضخامت کمتر ار ۱۰ میلیمتر ( اندازه استاندارد نمونه ۱۰×۱۰ به طول ۵۵ میلیمتر است )

4.4.2 For Materials With Thickness Less Than 10 mm

(0.394 in.). Where the largest attainable CVN specimen has a width along the notch of at least 80% of the material thickness, the Charpy test of such a specimen shall be conducted at a temperature not warmer than the design minimum temperature. Where the largest possible test specimen has a width along the notch of less than 80% of the material thickness, the test shall be conducted at a temperature colder than the design minimum temperature by an amount equal to the difference (referring to Table 4.4.2-1) between the temperature reduction corresponding to the actual material thickness and the temperature reduction corresponding to the Charpy specimen width actually tested.

Test Temperature =(Design Min Tem) +

(Temp Reduction Based on Actual Material Thickness) − (Temperature Reduction Based on Charpy Impact Specimen Width)

For example, if the design minimum temperature is −20°C, the actual material thickness is 6 mm and the specimen is 4 mm, the test temperature is (−20) + 8.3 −16.7 = −28.4°C.

جدول کاهش دمای نمونه های کوچکتر از ۱۰ میلیمتر ( عرض در امتداد شکاف ) و جدول حداقل مقادیر CVN مورد نیاز طبق جدول مربوطه برای استحکام کششی بالای ۹۵ksi و P-NO های 6،7 و 8 حداقل برای سه نمونه lateral expansion =0.38 ... ستون Energy که بر حسب ژول یا پوند-فوت داده شده برای نمونه Standard است ( ۱۰×۱۰ ) برای Subsize ( زیر اندازه ) باید تناسب بست.( ضریبی بین اندازه استاندارد به اندازه قابل دستیابی و نتیجه در انرژی که در جدول و طبق استحکام کششی آورده شده )

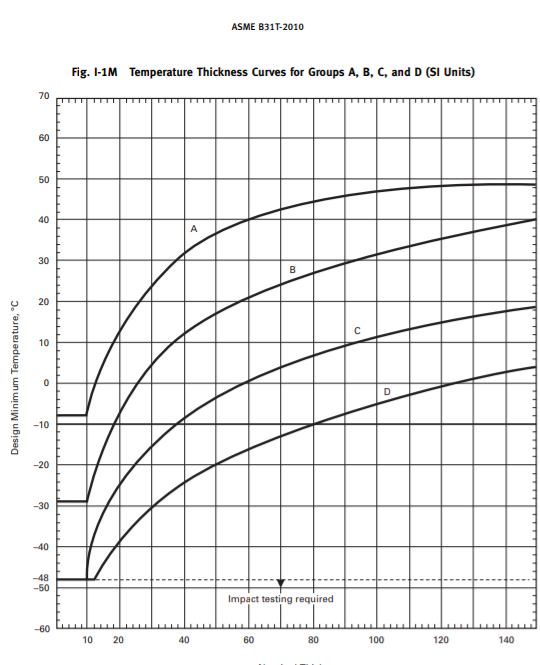

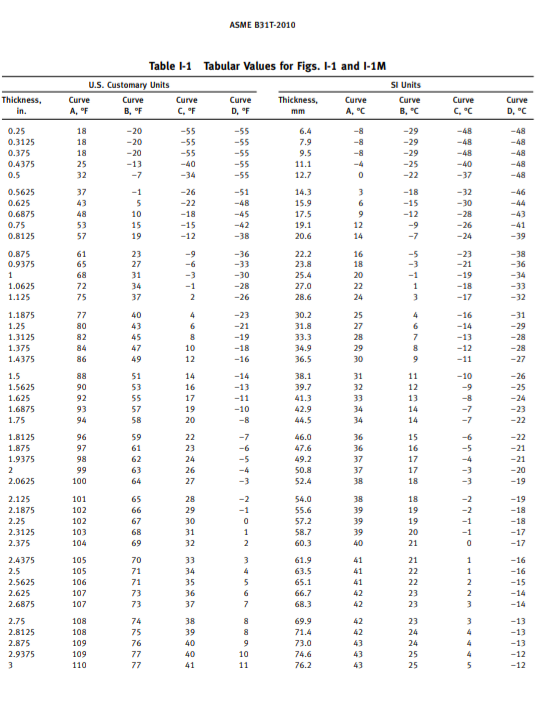

منحنی ضخامت-دما برای گروه های A تا D که نمونش در ASME B31.3 موجود است و می توان به آن مراجعه کرد. بسته به اینکه هر متریال در کدام گروه قرار می گیرد چنانچه تلاقی ضخامت-دما روی یا بالای منحنی قرار گرفت آزمون تافنس لازم ندارد ولی اگر زیر منحنی مربوطه قرار گرفت تست تافنس الزامیست.

چون کار با منحنی بالا مشکل است جدول زیر طبق ضخامت و منحنی مربوطه مشخص نموده که تا چه دمایی از آزمون ضربه معاف است

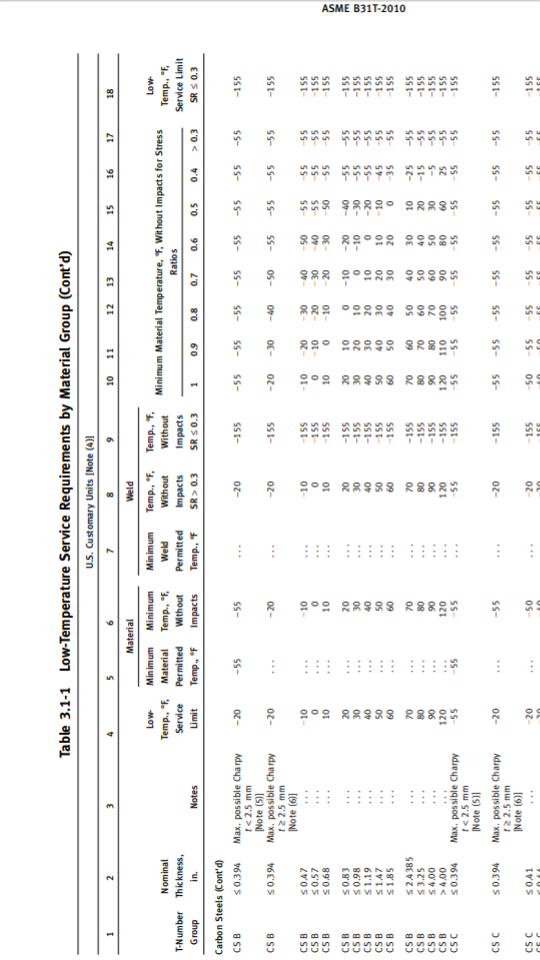

در کد ASME B31T جداولی داده شده که متریال را گروه بندی ( T-NUMBER ) البته متفاوت تر از ASME B31.3

Ci : cast iron

Cs : Carbon steel

LA : low alloy

SS : stainless steel

جدول الزامات سرویس در دمای پائین طبق گروه بندی متریال ( T NUMBER ) که طبق ضخامت یا نمونه بدست آمده ( obtainable ) حداقل دمای بدون آزمون ضربه قید گردیده یا طبق stree ratio

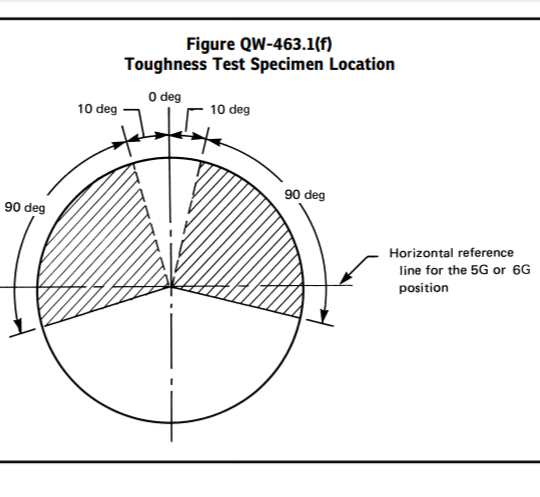

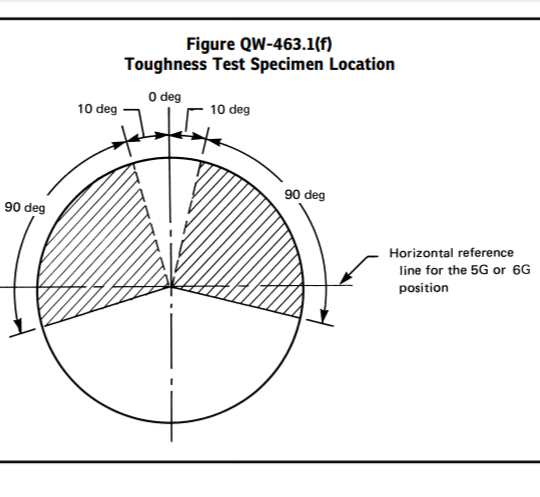

محل نمونه آزمون تافنس در لوله طبق استاندارد ASME IX ... بین ۱۰ تا ۱۰۰ درجه از دو سمت ساعت ۱۲ ؛ فرضاً می توان نوشت تافنس از ساعت ۳ و ساعت ۹ گرفته شود برای جوشکاری در حالت 5G یا 6G. ( قسمت هاشور زده ملاک است )

QW-253 ( متغیرهای اساسی جوشکاری SMAW ) طبق ASME بخش ۹

متغیرهای اساسی در فرآیند SMAW که با تغییر در هر کدام می بایست دوباره مورد صلاحیت قرار گیرند.

QW-403 Base Metal

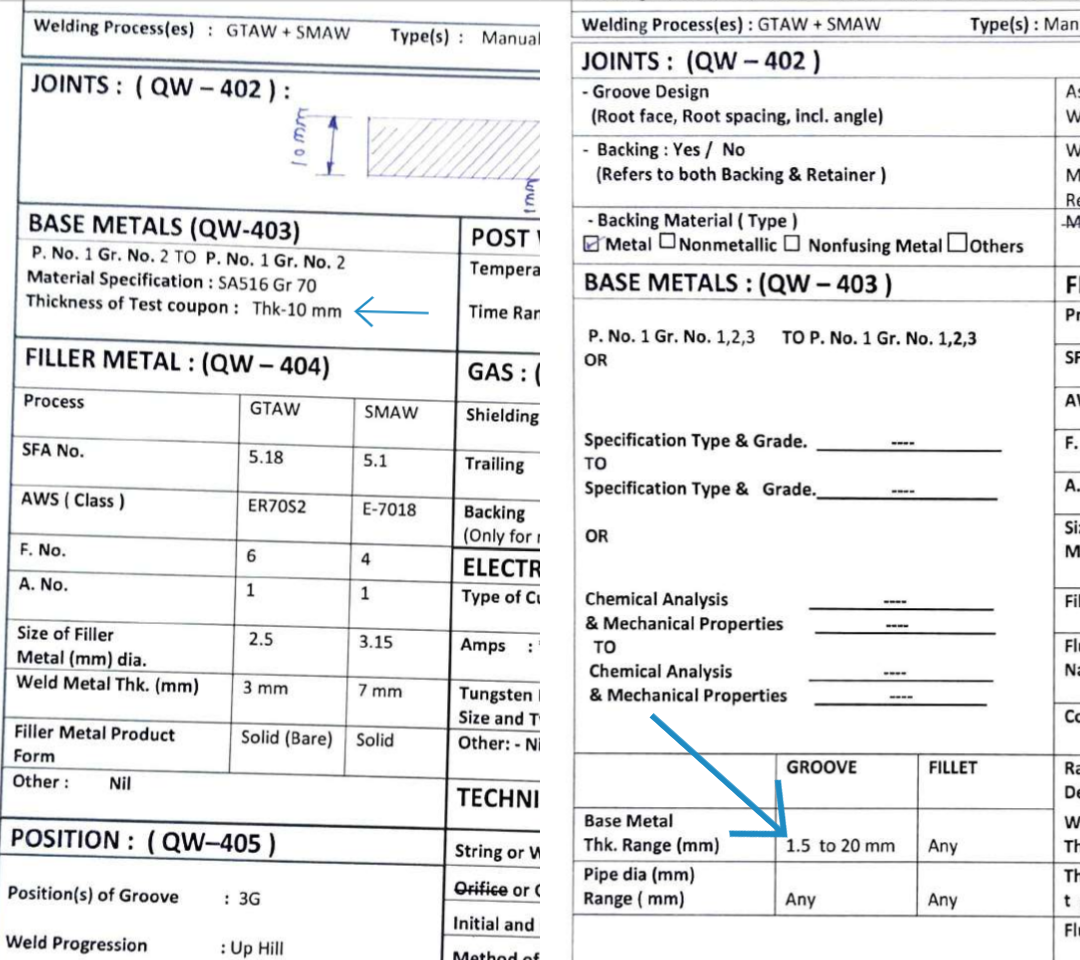

QW-403.8 ( تغییر در T Qualified )

تغییر در ضخامت فلز پایه فراتر از محدوده مجاز در QW-451، مگر در مواردی که توسط QW-202.4b مجاز باشد

QW-202.4b ( فلزات مبنا با ضخامت های غیر یکسان )

الف-ضخامت عضو نازکتر بایستی در محدوده مجاز QW-451 باشد

ب-ضخامت عضو ضخیم تر لازم است طبق شرح زیر باشد ؛

۱-برای P-NO.8 و P-NO.41 تا 46 و P-NO.49 و P-NO.51 تا P-NO.53 و P-NO.61 و P-NO.62 ، هیچ محدودیتی برای حداکثر ضخامت عضو تولیدی ضخیم تر در اتصالات متریال P-NO مشابه وجود ندارد به شرطی که صلاحیت روی فلز پایه با داشتن ضخامت ۶ میلیمتر یا بیشتر صورت گرفته باشد.

۲-برای سایر فلزات ، ضخامت عضو ضخیم تر باید در محدوده مجاز QW-451 باشد ، جز آنکه هیچ محدودیتی روی حداکثر ضخامت عضو تولیدی ضخیم تر نیاز نیست به شرط آنکه صلاحیت یا ارزیابی کیفی روی فلز مبنا با داشتن ضخامت ۳۸mm یا بیشتر صورت گرفته باشد.

ممکن است برای ارزیابی کیفی بعضی مجموعه ها با ضخامتهای غیر هم اندازه نیاز به بیش از یک PQR باشد.

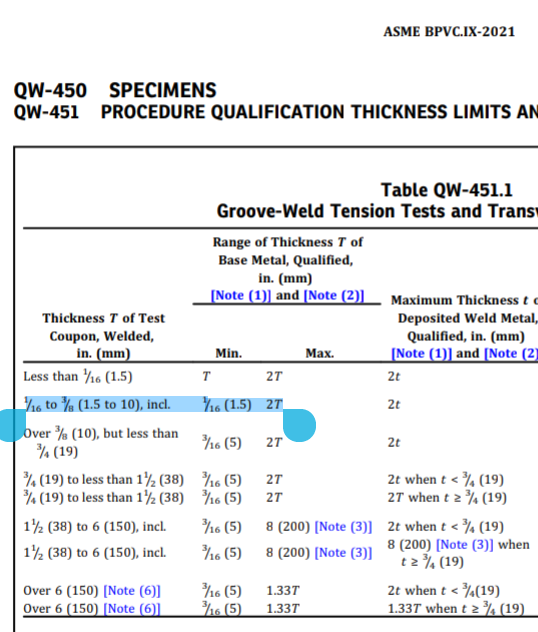

در پاراگراف QW-403.8 اشاره گردید که حداکثر ضخامت تأیید شده بوسیله یک PQR مطابق جدول QW-451.1 بر اساس محدوده ضخامتی که در آن قرار دارد، مشخص می شود. اما برای این پاراگراف یک استثناءتعریف شده است که آن پاراگراف QW-202.4b می باشد. این پاراگراف مربوط به اتصالاتی است که دارای یک.P-NO اما با دو ضخامت متفاوت می باشند.

در قسمت ۱ پاراگراف QW-202.4b تعدادی P-NO مشخص شده است. چنانچه PQR این متریال ها با ضخامت 6mm یا بیشتر تهیه شده باشد محدوده ضخامت مورد تأیید برای ضخامت جزء نازکتر باید مطابق جدول QW-451.1 باشد ولی برای جزء ضخیم تر محدودیتی وجود ندارد.

PQR#1=10mm Stainless steel ( P-NO.8 )

این PQR می تواند WPS برای اتصال نابرابر با مشخصات زیررا تائید کند.

WPS#1 : Stainless steel ( P-NO.8 )

For thinner member (1.5mm ~ 20mm )

For thicker member ( No Limitaion )

قسمت ۲ پاراگراف QW-202.4b مربوط به مابقی متریال ها به جزء متریال هایی که P-NO آنها در قسمت ۱ مشخص شده اند، می باشد مانند P-NO.1 یعنی متریال های کربن استیل. چنانچه PQR این متریال ها با ضخامت38mm یا بیشتر تهیه شده باشند محدوده ضخامت مورد تأیید برای ضخامت جزء نازکتر باید مطابق جدول QW-451.1 باشد ولی برای جزء ضخیم تر محدودیتی وجود ندارد.

PQR#2 =40mm Carbon steel ( P-NO.1 )

این PQR با P-NO.1 می تواند WPS برای اتصال نابرابر با مشخصات زیررا تائید کند.

WPS#2 : Carbon steel ( P-NO.1 )

For thinner member ( 5mm ~ 200mm )

For thicker member ( No Limitation )

PQR : thk =20mm (P-NO.1 )

طبق بند ۲ پاراگراف QW-202.4b

WPS Dissimilar thk : 35mm(thin),45mm(thick)

PQR#1=7mm , PQR#2=18mm

Material Carbon steel ( P-NO.1 )

WPS ( impact test : Yes ) ; thin mem (14) , thick mem(35)

PQR#1 for thinner mem ( 7mm ~ 14mm )

PQR#2 for thicker mem ( 16 ~ 36mm [ 2×18] )

QW-403.9 ( ضخامت پاس بزرگتر از ۱۳ میل)

برای جوشکاری تک یا چند پاسه جاییکه هر پاس بیش از ۱۳mm ضخامت داشته باشد افزایشی در فلز پایه فراتر از ۱.۱ برابر آنچه تست کوپن دارای صلاحیت شده

QW-403.11 ( تغییر در P-NO. Qualified)

فلزات مبنا مشخص شده در WPS می بایست توسط یک PQR که با استفاده از فلزات مبنا مطابق با QW-424 تهیه شده ، مورد صلاحیت قرار گیرد.

QW-404 Filler Metal

QW-404.4 (تغییر در F-NO )

تغییر از یک F-NUMBER در جدول QW-432 به هر F-NUNBER دیگری یا به سایر فلز پرکننده که در QW-432 فهرست نشده.

QW-404.5 ( تغییر در A-NO )

(جزء متغیرات اساسی است)

تنها برای فلزات آهنی ( Ferrous ) کاربرد دارد تغییر در ترکیب شیمیایی فلز جوش از یک A NUMBER به هر A NUMBER دیگری در جدول QW-442

یک PQR با ANo.1 می تواند فلز جوش با A-No.2 را تأیید نماید و بالعکس.

ترکیب شیمیایی فلز جوش می تواند با هر یک از روشهای زیر تعیین شود:

a-برای تمام فرآیندهای جوشکاری از آنالیز شیمیایی فلز جوش رسوب یافته در تست کوپن PQR.

b-برای فرآیندهای SMAW, GTAW و PAW از آنالیز شیمیایی فلز جوش تهیه شده مطابق با مشخصات فنی فیلرمتال یا از ترکیب شیمیایی گزارش شده در مشخصات فنی فیلر متال یا در گواهینامه کیفیت (Certificate)سازنده یا تامین کننده فیلر متال.

c-برای فرآیندهای GMAW و EGW از آنالیز شیمیایی فلز جوش رسوب یافته مطابق با مشخصات فنی فیلر متال یا گواهینامه کیفیت (Certificate) سازنده یا تامین کننده فیلر متال البته وقتی که گاز محافظ بکار رفته در جوشکاری همان گاز مورد استفاده در تهیه PQR باشد.

d-برای SAW از آنالیز شیمیایی فلز جوش رسوب یافته مطابق با مشخصات فنی فیلر متال یا گواهینامه کیفیت (Certificate) سازنده یا تامین کننده فیلر متال البته وقتی که فلاکس بکار رفته در جوشکاری همان فلاکس مورد استفاده در تهیه PQR باشد.

QW-404.30 ( تغییر در t )

تغییر در ضخامت deposited weld metal فراتر از آنچه مطابق QW-451 برای PQR یا QW-452 برای صلاحیت اجرا ، مورد تائید واقع شده ، جز بصورت دیگری که در QW-303.1 و QW-303.2 مجاز دانسته . زمانیکه تست کوپن یک جوشکار با استفاده از آزمون پرتونگاری تائید شده باشد حداکثر ضخامت قید شده در جدول QW-452.1b بکار می رود.

وقتی که یک PQR تهیه می شود همانطور که ضخامت تست کوپن، محدوده ای از ضخامتها را تأیید میکند، ضخامت فلز جوش رسوب داده شده نیز ضخامت محدودی از فلز جوش را تأیید می کند. با دقت در جدول QW-۴۵۱.۱ می توان این نکته را مشاهده نمود که ضخامت تست کوپن، دو محدوده حداقل و حداکثر را تأیید می کند در صورتی که ضخامت فلز جوش محدوده حداقل ندارد فقط حداکثر ضخامت مجاز فلز جوش رسوب یافته را مشخص می کند. اگر PQR چند فرآیندی باشد هر فرآیند به میزان ضخامت فلز جوشی که در PQR رسوب داده شده است می تواند ضخامت جوش از آن فرآیند را مطابق جدول QW-۴۵۱ تأیید کند.

در مثالهای زیر محدوده های عملیات تنش زدایی و همچنین محدوده های تست ضربه لحاظ نشده است و در واقع با توجه به ضخامت PQR هدف بررسی محدوده حداکثری ضخامت جوش رسوب داده شده می باشد.

طبق جدول QW-451.1 ضخامت تست کوپن بالای ۱۰ و کمتر از ۱۹ میلیمتر حداکثر ضخامت مورد تائید برای فلز جوش رسوب یافته ۲t ذکر شده ... برای ۱۹ میلیمتر به بالا دو محدوده ذکر شده

PQR#1

Process : SMAW

Material : P NO.1 Gr.1 To P No.1 Gr.1 ( Pipe 8" SCH 100 thk:15mm)

Max thk deposited weld metal =2t : 30mm

در ضخامت تست کوپن ۱۹ تا کمتر از ۳۸ میل حداکثر محدوده ضخامت فلز جوش رسوب یافته ( برای هر فرآیند ) :

اگرt<19mm باشد max=2t

اگر t>=19mm باشد max=2T

... T ضخامت تست کوپن ، t ضخامت deposited weld

PQR#2

Process : GTAW + SMAW

Material : Same as above but thk:23mm

( in wps GTAW two layers 6mm , SMAW 3 layers 17mm)

Max deposited thk in WPS for GTAW : 12mm

Max deposited thk in WPS for SMAW : 34mm

PQR#3

Process : GTAW + SMAW

Material PNo.1 Gr.1 To PNo.1 Gr.1(30mm)

( in wps GTAW two layers 6mm , SMAW 6 layers 24 mm)

Max t deposited in WPS for GTAW : 12mm ( 2t )

Max t deposited in WPS for SMAW : 60mm ( 2T )

Filler Metal ( F.6 ER70S-6 ) for GTAW

Electrode ( F.4 E7018 ) for SMAW

با دقت در مثال بالا بخوبی نشان داده شده است که وقتی ضخامت فلز جوش رسوب داده شده بیشتر از 19mm باشد حداکثر ضخامت فلز جوشب که می توان در همان فرآیند رسوب داد دو برابر ضخامت تست کوپن PQR می باشد.

محدوده سوم : 200mm وقتی که ضخامت تست کوپن PQR از 38mm تا 150mm باشد و ضخامت فلز جوش رسوب داده شده برای هر فرآیندی برابر یا بیشتر از 19mm باشد در چنین شرایطی ضخامت مورد تأیید برای ضخامت فلز رسوب داده شده آن فرآیند برابر با 200mm است.

T(38mm To 150) : if t>=19mm : Max t=200mm

Process : SMAW

Material : PNO.1 Gr.1 To PNO.1 Gr.1 ( 75 mm )

two side ( no single side )

t SMAW>=19 Then Max t in WPS=200mm

Electrode ( F.4 A.1 / E7018-1 ) for SMAW

محدوده چهارم ضخامت فلز رسوب یافته :

در تست کوپن با ضخامت بالای ۱۵۰mm حداکثر ضحامت deposited weld برای t کمتر از ۱۹ میلیمتر می شود 2t

در تست کوپن با ضخامت بالای ۱۵۰mm حداکثر ضخامت deposited weld برای t بزرگتر مساوی ۱۹mm می شود 1.33T ( یعنی ۱.۳۳ برابر ضخامت تست کوپن )

Process : SMAW + SAW

double bevel two side

T thk : 160mm

SMAW t>19mm , SAW t>19mm

MAX t deposited in WPS for SMAW Or SAW =1.33T

1.3×160=212.8mm

QW-200.2f و QW-200.4 ( ترکیب روش های جوشکاری : WPS )

QW-200.2f :

چندین WPS با یک PQR یا چندین PQR با یک WPS

چندین WPS ( روش جوشکاری ) مجاز است ( may be ) از داده های یک PQR تهیه گردد ( مثال : PQR ورق در حالت 1G مجاز است WPS هایی را برای حالات Flat Vertical Horizontal و Over Head روی ورق یا pipe با همان متغیرهای اساسی را حمایت کند).یک WPS مجاز است چندین مجموعه از محدوده های متغیره ای اساسی را پوشش دهد تازمانیکه یک PQR پشتیبان برای هر متغیر اساسی و در صورت لزوم ، متغیر اساسی تکمیلی وجود داشته باشد( برای مثال یک WPS مجاز است محدوده ضخامتی ۱.۵mm تا ۳۲mm را پوشش دهد اگر PQR هایی برای هر دو محدوده ضخامتی بین ۱.۵mm تا ۵mm و ۵mm تا ۳۲mm وجود داشته باشند.

QW-200.4

ترکیب روش های جوشکاری مثلا GTAW+SMAW در WPS

الف- بیش از یک WPS با داشتن متغیرهای اساسی ، اساسی تکمیلی یا غیر اساسی متفاوت مجاز است در اتصال تولیدی بکار برده شود. هر WPS مجاز است شامل یک یا ترکیبی ازفرآیندها ، فلزات پر کننده ( filler metal ) یا سایر متغیرها باشد. این مقررات همچنین به WPS های فرآیند های ویژه مشخص شده در QW-251.4 بکار می رود. در مواردیکه بیش از یک WPS مشخص کننده فرآیندهای مختلف ، فلزات پر کننده یا سایر متغیرهای اساسی ، تکمیلی استفاده می شود ، QW-451 یا جدول QW-453 ، قابل اجرا می بایست برای تعیین محدوده ضخامت فلز پایه و حداکثر ضخامت فلز جوش ( Weld Metal ) مورد تائید برای هر فرآیند ، فلز پرکننده ( Filler metal ) یا مجموعه ای از متغیرها بکار رود و حدود آنها باید رعایت گردد.

زمان دنبال کردن یک WPS که بیش از یک فرآیند جوشکاری ، فلز پر کننده یا مجموعه ای از متغیرها دارد ، هر فرآیند ، فلز پرکننده یا مجموعه ای از متغیرها مجاز است به صورت جداگانه یا در ترکیب های مختلف استفاده شود، به شرط اینکه

۱-متغیرهای اساسی ، غیر اساسی و تکمیلی در ارتباط با فرآیند ، فلز پرکننده ، یا مجموعه ای از متغیرها اعمال می شوند.

۲-حد ( محدوده ) های ضخامت فلز مبنا و فلز جوش رسوب یافته ( deposited weld metal ) پاراگراف QW-451 یا جدول QW-453 ، قابل اجرا ، برای هر فرآیند ، فلز پرکننده یا مجموعه ای از متغیرها اعمال می شوند.

ب-بعنوان جایگزینی برای قسمت الف ( alternative ) ، جوش تولیدی مجاز است با استفاده از یک WPS که توسط بیش از یک PQR پشتیبانی یا حمایت می شود ساخته شود ، به شرط رعایت شرایط زیر :

۱-تمام PQR ها مورد صلاحیت شده باشند ؛

الف- با GTAW SMAW GMAW FCAW PAW LBW LLBW یا SAW یا ترکیبی از این فرآیندها

ب- روی تست کوپن حداقل ضخامت ۱۳mm

۲-تبصره یا یادداشت ۱ ( Note 1 ) از جداول QW-451.1 و QW-451.2 به WPS باید اعمال شود. WPS مجاز است برای رسوب ( deposit ) استفاده شود.

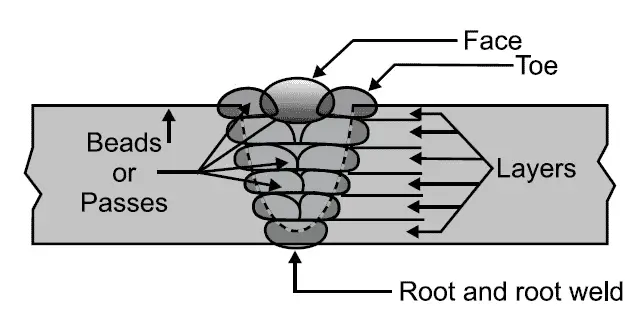

الف-لایه های ریشه با فرآیند یا ترکیبی از فرآیندها روی یک PQR براق رسوبات فلز جوش تا ۲t

ب-لایه ها ( layers ) را با فرآیند ( های ) روی PQR ( های ) دیگر روی فلز پایه ( Base Metal ) تا حداکثر ضخامت که توسط سایر PQR ( ها ) تعیین شده است پر کنید.

Shall Should May در ISO 9001

-الزام

-توصیه

-مجاز

-امکان یا قابلبت

— “shall” indicates a requirement;

— “should” indicates a recommendation;

— “may” indicates a permission;

— “can” indicates a possibility or a capability.

Information marked as “NOTE” is for guidance in understanding or clarifying the associated requirement.

اطلاعاتی که بعنوان "Note" علامت گذاری شده برای راهنمایی در درک یا شفاف سازی نیازهای مرتبط است

آزمایش های چقرمگی یا تافنس در QW-171 و QW-172

آزمایش های چقرمگی

QW-171.1

آزمایش های چقرمگی باید زمانی که در دیگر بخشها لازم دانسته شد اجرا شود. روشها و تجهیزات تست باید باالزامات 370-SA مطابقت داشته باشد.

QW-171.2

پذیرش ضوابط پذیرش باید مطابق با بخشی باشد که الزامات تست ضربه را مشخص کرده است.

(مثلاً اگر برای Piping باشد باید به این آدرس ASME B31.3 TABLE 323.3.5 مراجعه کند اگر برای مخزن تحت فشار ( Pressure Vessel ) باشد باید به ASME SECTION VIII Div-1 FIG UG-84.1M مراجعه کند و اگر برای مخازن ذخیره ای Tank Storage باشد باید به این آدرس 4-a5 Table - 650 API مراجعه نماید.)

QW-171.3

موقعیت و جهت نمونه های تست: نمونه ی تست ضربه و موقعیت و جهت شیار باید مطابق بخش معرفی شده در استانداردی باشد که تست ضربه را لازم دانسته است. (معمولاً بر اساس استاندارد ASTM A370 )

چنانچه لوله ی تست کوپن در وضعیت 5G یا 6G جوشکاری شده باشد، نمونه های تست ضربه باید از جائی انتخاب گردند که در شکل QW-461.3f هاشور زده شده است.

Standard A370 (Standard Test Methods and Definitions for Mechanical Testing of Steel Products1)

22. Sampling and Number of Specimens

22.1 Sampling:

محل و جهت باید توسط spec آدرس داده شود در غیر اینصورت برای تولیدات wrought ، محل آزمایش باید مثل نمونه Tensile باشد و جهت آن باید به صورت طولی با بریدگی عمود بر سطح اصلی محصول مورد آزمایش باشد.

22.1.1 Test location and orientation should be addressed by the specifications. If not, for wrought products, the test location shall be the same as that for the tensile specimen and the orientation shall be longitudinal with the notch perpendicular to the major surface of the product being tested.

22.1.2 Number of Specimens.

22.1.2.1 A Charpy impact test consists of all specimens taken from a single test coupon or test location.

زمانیکه Spec یا مشخصات پروژه به حداقل میانگین نتیجه آزمون نیاز دارد ، سه نمونه باید آزمایش شوند.

22.1.2.2 When the specification calls for a minimum average test result, three specimens shall be tested.

–وقتی که در مشخصات فنی لازم می داند که درجه حرارت انتقال( انتقال شکست نرم Ductile به شکست ترد Brittle ) تعیین گردد معمولاً هشت تا دوازده نمونه مورد نیاز می باشد.

22.1.2.3 When the specification requires determination of a transition temperature, eight to twelve specimens are usually needed.

ترکیبی از چند روش جوشکاری ( QW-200.4 )

الف-برای تولید یک اتصال ممکن است از بیش از یک WPS که دارای متغیرهای اساسی ؛ تکمیلی یا غیر اساسی هـستند استفاده نمود. هر WPS ممکن است شامل یک فرآیند و یا ترکیبی از فرآیندها ؛ فیلر متالها یا سایر متغیرها باشـد. جائیکـه در یک اتصال از بیش از یک WPS که دارای فرآیندها؛ فیلر متالها یا سایر متغیرهای اساسی یا تکمیلـی هـستند اسـتفاده می گردد از جدول 451-QW باید برای تعیین حدود ضخامت فلز مبنا و حداکثر ضخامت فلز جوش تایید شـده بـرای هـرفرآیند ؛ فیلر متال یا مجموعه ای از متغیرها ؛ استفاده نمود. به عنوان جایگزین، تایید WPS ها برای جوشهای ریشه تنها می تواند مطابق با QW-200.4b انجام شود.

زمانیکه از یک WPS با بیش از یک فرآیند ( Process ) ؛ فیلر متال یا مجموعه ای از متغیرها پیروی می گردد هر فرآیند؛ فیلر متـال یـا مجموعه ای از متغیرها می توانند به تنهایی یا بصورت ترکیبی بکار برده شوند مشروط بر اینکه:

۱-متغیرهای اساسی ؛ غیر اساسی و تکمیلی مورد نیاز مربوط به فرآیند ؛ فیلر متال یـا مجموعـه متغیرهـا مـد نظـر قـرار گرفته شده باشد.

۲-حدود ضخامت فلز مبنا و فلز جوش رسوب یافته مندرج در 451-QW برای هر فرآیند فیلر متـال یـا مجموعـه ای از متغیرها مراعات گردد.

ب-برای فرآیند های SAW, PAW, GMAW, SMAW, GTAW یا ترکیبی از این فرآیندها ؛ یک PQR از تست کوپنی که حداقل ۱۳mm ضخامت دارد از یک فرآیند می تواند با یک یا چند PQR تهیه شده از سایر فرآیند ها و ضخامت بیشتر ترکیب گردد. در این حالت فرآیندی که در اولین PQR بکار رفته می توانـد بـرای رسـوب لایـه ریـشه جوش تا 2t بر روی فلز مبنا با حداکثر ضخامت تایید شده توسط سایر PQR ها مورد اسـتفاده قـرار گیـرد. (بـرای فرآینـد GMAW از نوع اتصال کوتاه به QW-404.3 نگاه کنید ) الزامات Note.1 از جدول QW-451.1 و QW-451.2 باید بکار برده شود.

As per ASME Code Section IX QW-200.4, the combination of PQRs may be carried out with a minimum coupon thickness of 13 mm for root pass process and a thicker coupon for the remaining processes. Coupon with thk<13mm cannot be used for PQR combination

طبق پاراگراف QW-200.4 کد ASME بخش ۹ ترکیبی از PRQ ها می تواند با حداقل ضخامت کوپن ۱۳ میلیمتر برای فرآیند پاس ریشه و کوپن ضخیمتر برای الباقی فرآیند انجام شود. کوپن با ضخامت کمتر از ۱۳ میلیمتر نمی تواند برای ترکیب PQR استفاده شود.

QW-451.1

-ضخامت تست کوپن ( T ) کمتر از ۱.۵mm ، حداقل ضخامت مورد تائید فلز پایه = T

-ضخامت تست کوپن ( T ) از ۱.۵mm تا ۱۰mm ، حداقل ضخامت مورد تائید فلز پایه = ۱.۵mm

-ضخامت تست کوپن ( T ) بالای ۱۰mm ، حداقل ضخامت مورد تائید فلز پایه = ۵mm

در صورتیکه تست ضربه طبق کد یا دستورالعمل نیاز باشد :

-ضخامت تست کوپن کمتر از ۶mm ، حداقل ضخامت مورد تائید فلز مبنا = T/2

-ضخامت تست کوپن از ۶mm تا ۱۶mm ، حداقل ضخامت مورد تائید فلزمبنا = T

-ضخامت تست کوپن بالای ۱۶mm ، حداقل ضخامت مورد تائید فاز مبنا = ۱۶mm

محدوده ضخامت مورد تائید طبق QW-451 برای فلز پایه

-WPS

-PQR : Plate 10mm

-WPQ

یک PQR دارای 14mm ضخامت است و به تست ضربه (Impact ) نیاز ندارد. این PQR برای جوشکاری یک مخزن بر اساس استاندارد ASME SECTION VIII DIV.1 تهیه شده است. در این استاندارد برای متریالهای P-NO.1 چنانچه ضخامت آنها بیشتر از 38mm باشد نیاز به عملیات PWHT دارند ؛ بنابراین در این مورد نیاز به عملیات تنش زدایی نمی باشد.

QW-403 Base Metal

P-NO .1 G-NO.2 TO P-NO.1 G-NO.2

SA516-70 TO SA516-70

(QW-403.9)

Not greater then 13mm in each passes

طبق جدول QW-451.1 در ASME IX :

Base Metal thickness ranges : 5mm to 28mm

اگر این PQR نیاز به تست ضربه ( CVN ) داشته باشد نوشتن محدوده ضخامت آن مطابق QW-403.6 T limits impact تغییر می کند و این محدوده باید در WPS چنین نوشته شود:

BASE METAL THICKNESS RANGE : 14mm ~ 28mm

در QW-403.6 زمانیکه تست چقرمگی یا تافنس نیاز باشد :

-ضخامت T ، کمتر از ۶mm حداقل ضخامت مورد تائید فلز مبنا T/2.

-ضخامت T ، از ۶mm تا ۱۶mm حداقل ضخامت مورد تائید فلز مبنا T.

-ضخامت T ، بالای ۱۶mm حداقل ضخامت مورد تائید فلز مبنا ۱۶mm.

QW-403.5

برای متریال های فلزی ( ferrous ) در جدول QW/QB-422 یک PQR باید برای هر P نامبر G نامبر ترکیبی از فلزات پایه تهیه گردد ، حتی اگر آزمون های PQR برای هر کدام از فلزات مبنا جوش شده به خودش تهیه شده باشد. با این حال اگر دو یا چند PQR دارای متغیرهای ضروری و تکمیلی اساسی باشند ، بهدجز اینکه فلزات پایه به شماره گروه های مختلف در همان P نامبر اختصاص داده شده باشند ، ترکیب فلزات پایه نیز واجد شرایط است.

بعلاوه زمانیکه فلزهای مبنای دو G نامبر متفاوت با P نامبر یکسان با یک تست کوپن تائید شده باشند ، آن کوپن ، جوشکاری این دو G نامبر با P نامبر یکسان به خودشان همچنین یکدیگر را با استفاده از متغیرهای واجد شرایط تائید می نمایند.

این متغیرها زمانیکه آزمون تافنس ناحیه متاثر از حرارت توسط کد مرجع ، استاندارد یا مشخصات ضروری نیست بکار نمی رود.

QW-200.2f : چند WPS با یک PQR یا چند PQR با یک WPS

چندین WPS می تواند از دادهای یک PQR فراهم شود ( بعنوان مثال ، یک PQR ورق در حالت 1G می تواند WPS برای حالت های Flat ، Vertical ، Horizontal و OverHead روی ورق یا لوله در تمام متغیرهای اساسی دیگر را حمایت کند.

یک WPS می تواند چندین دسته از محدوده های متغیر اساسی را تا زمانیکه PQR برای هر متغیر ضروری موجود باشد و در زمان ضرورت متغیر اساسی تکمیلی را پوشش دهد.( مثلاً یک WPS می تواند محدوده ضخامت از ۱.۵ تا ۳۲ میلیمتر را پوشش دهد اگر PQR هایی برای دو محدود ضخامتی ۱.۵ تا ۵ و ۵ تا ۳۲ میلیمتر موجود باشند.

در جدول QW-۴۵۱.۱ سه محدوده ضخامتی برای تست کوپن وجود دارد یکی کمتر از ۱.۵mm ، از ۱.۵ تا ۱۰ و بالای ۱۰ میلیمتر البته در صورتیکه تست چقرمگی ( Toughness ) طبق کد یا دستورالعمل پروژه نیاز نباشد.

حداقل و حداکثر T ضخامت مورد تائید در Asme ix

T Limit Toughness

پاراگراف QW-403.6 : این پاراگراف جزء متغیرات تکمیلی اساسی است و زمانی کاربرد دارد که تست PQR نیاز به تست ضربه داشته باشد.

محدوده ی ضخامت :

-بیشتر از 16mm ، حداقل ضخامت این محدوده 16mm است .

-کمتر از 16mm تا (6mm) حداقل ضخامت این محدوده T test coupon است.

-کمتر از 6mm حداقل ضخامت این محدوده ۱/۲ ضخامت تست کوپن است.

ASME B31.3 EDITION 2020 TABLE 323.3.1 (impact testing requirements for metals) :

The supplementary essential variables of ASME BPVC, Section IX, shall apply to the welding procedure qualification.

حداکثر ضخامت این سه سطح باید مطابق جدول QW-451.1 باشد.

مثال ها : ( زمانیکه به تست ضربه نیاز دارد )

-اگر PQR دارای ضخامت ۳۲mm باشد حداقل ضخامتی که برای این PQR تأیید می شود ۱۶mm است .

-اگر PQR دارای ضخامت ۱۲mm باشد حداقل ضخامتی که برای این PQR تأیید می شود ۱۲mm است .

-اگر PQR دارای ضخامت 5mm باشد حداقل ضخامتی که برای این PQR تأیید می شود ۲.۵mm است

هنگامی که PQR نیاز به تست ضربه دارد رعایت حداقل ضخامت بسیار مهم و قابل توجه می باشد. بنابراین با انتخاب محدوده های ضخامتی مناسب می توان تعداد PQR ها را کاهش داد.

پاراگراف QW-403.8 : تغییر ضخامت تأیید شده جزء متغیرات اساسی ( Essential Variable ) است. تغییر در ضخامت فلز مبنا بیشتر ازمحدوده ی تأیید شده در جدول QW-451 به استثناء مواردی که بوسیله پاراگراف QW-202b مجاز دانسته شده است.

در جدول QW-451.1 از استاندارد Asme ix برای اینکه تعداد PQR ها کاهش یابد برای ضخامت قطعه ی PQR شش محدوده تعریف شده است و به ازای هر محدوده ضخامت قطعه ی PQR یک محدوده ضخامت قطعه ی کار در WPS تحت عنوان حداقل و حداکثر ضخامت مورد تأیید، مشخص شده است. در همین راستا برای هر محدوده ضخامت متریال یک محدوده ی ضخامت حداکثری برای فلز جوش تحت عنوان Max t deposited weld metal نیزمشخص شده است . در این جدول حرف T برای ضخامت متریال و t برای ضخامت فلز جوش بکار برده شده است.

در جدول QW-451.1 محدوده ی حداقل ضخامت تائید شده :

-ضخامت تست کوپن کمتر از ۱.۵mm ، حداقل محدوده ضخامت T فلز پایه مورد تائید ، ضخامت تست کوپن است ( T ).

-ضخامت تست کوپن بین ۱.۵mm تا ۱۰mm ، این حداقل ۱.۵mm است.

-ضخامت تست کوپن بالاتر از ۱۰mm ، این حداقل ۵mm است.

در جدول ۴۵۱.۱ محدوده ی حداکثر ضخامت تأیید شده برای PQR :

-برای ضخامت زیر ۳۸ میلیمتر حداکثرضخامت تائید شده ، 2T ضخامت PQR است.

-برای ضخامت های بیشتر از ۳۸ تا ۱۵۰ میلیمتر حداکثر ضخامت تائید شد ۲۰۰mm است.

-برای ضخامت های بالای ۱۵۰mm ، حداکثر ضخامت تائید شده ۱.۳۳ برابر ضخامت PQR است.

بنابراین اگر در هر کدام از این محدوده ها، ضخامتی مورد تأیید قرار گیرد و در WPS ضخامتی بیشتر از این محدوده ها قید شود این WPS نیاز به PQR جدید دارد . در پاراگراف Qualified T ø 8.403-QW یک استثناء قائل شده است که آن پاراگراف b-4.202-QW . می باشد.

پاراگراف QW-403.9 ، ضخامت پاس ( t ) بزرگتر از ۱۳ میلیمتر :

ضخامت هر پاس جوش بیشتر از ۱۳mm ، جزء متغیرات اساسی ( Essential Variable ) است.

-برای جوشکاری های تک پاس یا چند پاس که هر پاس بیشتر از ۱۳mm ضخامت دارد ، افزایش ضخامت فلز مبنا بیشتر از 1.1 برابر ضخامت تست کوپن PQR .

توضیح : هر PQR می تواند حداکثر ضخامت مورد تأیید را مطابق جدول QW-451.1 پوشش دهد و این حداکثر بنا به ضخامت PQR می تواند متغیر باشد پس بطور کلی سه محدوده ضخامت برای همه ی PQR ها تعریف شده است. (قبلاً بطور کامل توضیح داده شده است :)

الف - 2T ( دو برابر ضخامت نمونه PQR)

ب - ۲۰۰mm

پ - ۱.۳۳T

اما مطابق با پاراگراف QW-403.9 چنانچه در یک PQR که از یک پاس جوش یا از چند پاس جوش تشکیل شده باشد و ضخامت هر پاس جوش بیشتر از 13mm باشد حداکثر ضخامتی که این PQR تأیید می کند 1.1 ضخامت نمونه ی PQR است.

مثال یک PQR دارای ضخامت ۲۶mm است ، اگر ضخامت پاس دوم بیشتر از ۱۳mm باشد حداکثر ضخامت فلز مبنا طبق QW-403.9 :

۱.۱ برابر ضخامت تست کوپن ( T ) است. یعنی ۲۸.۶mm

Range qualiified thickness in WPS : 5 TO 28.6MM

بنابراین اگر ضخامت پاس جوش در PQR بیشتر از 13mm باشد تا 1.1 ضخامت تست کوپن PQR مورد تأیید است. layer و pass باهم فرق می کند و اینجا منظور پاس جوش است. هر لایه می تواند شامل چند پاس جوش باشد

لازم به ذکر است عواملی هستند که این محدوده ضخامت مشخص شده در جدول QW-451.1 را تحت تأثیر قرار می دهند و یک محدوده جدیدی را معین می کنند مثل پارامتر تنش زدایی، پارامتر تست ضربه، پارامتر افزایش ضخامت هرپاس جوش بیشتر از mm 13 و غیره ...

مثالی برای انجام عملیات تنش زدایی PWHT :

در استاندارد ASME B31.3 متریال های دارای P-NO.4 با ضخامت بیشتر از 16mm نیاز به عملیات حرارتی (PWHT) دارند :

اگر PQR متریال P-No.4 دارای ضخامت 20mm باشد، بنابراین این PQR چون نیاز به عملیات حرارتی دارد بنابراین نمی تواند محدوده ی ۵mm~۱۶mm را که نیازی به عملیات حرارتی (PWHT) ندارد تأیید کند زیرا انجام دادن یا انجام ندادن عملیات PWHT جزء متغیرات اساسی است.

پس محدوده ایی که این PQR ساپورت می کند، محدوده ی بین ۵ تا ۴۰ است به همراه عملیات تنش زدایی.

مثالی برای انجام برای تست ضربه :

اگر یک PQR با ضخامت ۱۸mm داشته باشیم و این PQR دارای تست ضربه می باشد و به فرض اینکه نیازی به عملیات تنش زدایی نداشته باشد. در اینصورت محدوده ایی که این PQR ساپورت می کند، محدوده ی بالاتر از ۱۶mm تا حداکثر ۲ برابر ضخامت T تست کوپن ( ۳۶m m ) است به همراه تست ضربه.

صلاحیت در مورد Base Metal های مختلف

Interpretation: IX-89-23

Subject: Section IX, QW-403.5

Date Issued: June 7, 1989

File: BC-89-096

Question (1): A welding procedure qualification is made using the following combination of base metals P- No.1 Gr-No.1 to P-No.1 Gr-No.2. The client specification requires impact testing only for P-No.1 Gr-No.1 materials (in the weld metal and heat affected zone). For procedure qualification purposes, is the impact testing only required in the weld metal and in the heat affected zone on the P-No.1 Gr-No.1 base metal side?

Reply (1): Impact tests are conducted when required by other ASME Sections.

Question (2): Does the procedure qualification test coupon qualify the welding of P-No.1 Gr-No.1 base metal to any other P-No.1 base metal not to be impact tested using the variables qualified?

Reply (2): Yes.

Interpretation: IX-89-75

Subject: Section IX; QW-403.5, QW-403.11, and QW-424

Date Issued: September 20, 1990

File: BC90-443

Question (1): A procedure qualification using the SMAW process in a V-groove joint has been qualified with acceptable bends, tensiles and charpy V-notch impact specimens, using P-No. 1 Gr. No. 2 material welded to a P-No. 3 Gr. No. 3 material. Does the procedure qualification support the welding of P-No. 1 Gr. No. 2 material together when notch toughness tests are required?

Reply (1): No.

طبق پرسش بالا اگر PQR ، برای جوش دو فلز پایه با P نامبر متفاوت باشند این PQR جوشکاری متریال ها با P نامبر مشابه را ساپورت نمی کند.

Question (2): Does the procedure qualification support the welding of P-No. 1 Gr. No. 2 material to P-No. 3 Gr. No. 3 material?

Reply (2): Yes.

Question (3): Does the procedure qualification support the welding of P-No. 3 Gr. No. 3

material together?

PQR مورد نظر جوشکاری P نامبر۳ G نامبر ۳ به خودش را ساپورت نمی کند.

Reply (3): No.

Interpretation: IX-15-15

Subject: QW-403.5, Procedure Qualification With Dissimilar Base Materials

Date Issued: December 1, 2014

File: 14-1656

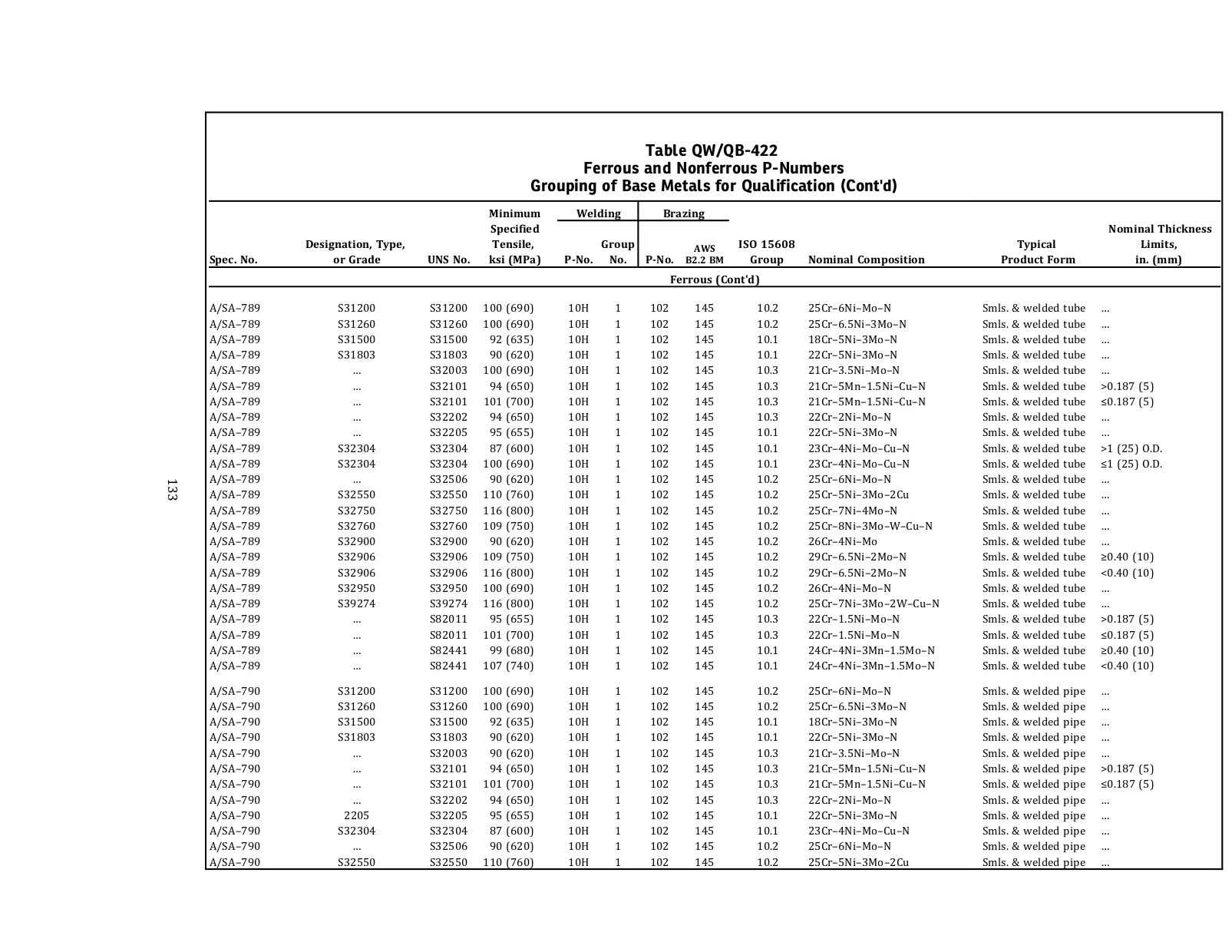

Background: A test coupon has been welded using SA-333 Gr. 6 (P-No.1, Group 1) to SA-350 Gr. LF2 (P-No. 1, Group 2) resulting in an impact tested (weld and both heat-affected zones) Procedure Qualification Record.

Question: May a WPS be written, supported by this PQR using the variables qualified, for welding all P-No. 1, Group 2 materials to themselves, e.g., API 5L X65?

Reply: Yes.

Section IX, QW-404.12 ; Change in filler metal

Record Number:BC91-397

Date Issued: 10/07/1991

Interpretation Number : IX-92-21

Question: May existing WPS's using the SMAW process with E7018 electrodes which were qualified at -50°F utilizing the essential and supplementary essential variables of QW-253 be revised to specify E7018-1 classification without requalification?

Reply: Yes.

Example- If PQR is qualified by using material P No.1 Group 1 to P No.1 Group.1 then it will only be qualified to weld P No.1 Group 1 to P No.1 Group 1 material when notch-toughness is the requirement.

When impact is not required for job then will allow to weld any group no. within same P No.

PWHT در SPEC 15&16

۶.۶ Dalayed PWHT :تاخیر در تنش زدایی

زمانیکه تنش زدایی فولاد Cr-Mo نیاز باشد ، جوش می بایست فوراً عملیات حرارتی شود بدون اینکه اجازه داده شود تا زیر ۱۵۰ درجه سانتیگراد سرد شود . اگر این کار عملی نیست ، جوش می بایست بطور یکنواخت تا ۳۲۵ درجه گرم شود ، با عایق پوشانده شده و اجازه داده تا سرد شود و بعداً عملیات حرارتی انجام گردد

۶-۷ حذف شده

۶-۸ Heating and Cooling نرخ گرمایش و سرمایش

۶-۸-۱ : حداکثر نرخ گرمایش بالای ۳۰۰ درجه ، نباید از ۲۲۰ درجه بر ساعت یا ۵۵۰۰ بر ضخامت ( درجه به ساعت ) تجاوز نماید هر کدام پائین تر است ( در هر صورتی از ۲۲۰ درجه در ساعت تجاوز نکند)

۶-۸-۲ : حداکثر نزخ سردشدن بالای ۳۰۰ درجه سانتیگراد ، نباید از ۲۷۵ بر ساعت یا ۶۸۷۵ بر ضخامت ( درجه به ساعت ) هر کدام پائین تر است تجاوز نماید ( در هر صورت از ۲۷۵ درجه بر ساعت تجاوز ننماید )

سرد شدن زیر ۳۱۵ درجخ سانتیگراد باید با برداشتن عایق و رهه کردن دادن در هوای آزاد انجام گیرد.

نرخ سردشدگی یا گرمایش زیر ۵۵ درجه سانتیگراد بر ساعت نیست

تعداد و موقعیت ترموکوپل ها :

سایز اسمی لوله تا خود ۱۰ اینچ حداقل یکی بالا یا پائین و برای خط لوله دو تا بالا و پائین

سایز اسمی لوله بالای ۱۰ تا خود ۲۴ اینچ دو تا بالا و پائین

سایز اسمی لوله بالای ۲۴ تا خود ۳۶ اینچ ۳ تا یکی در top و مابقی با ۱۲۰ درجه فاصله

سایز اسمی لوله بالای ۳۶ تا خود ۴۸ اینچ ، ۴ تا یکی در بالا و مابقی با ۹۰ درجه فاصله

سایز اسمی لوله بالای ۴۸ اینچ ، حداقل ۴ تا اما نه بیشتر از ۳۸ اینچ فاصله

-ترموکوپل ها باید بصورت مکانیکی به قسمتی که عملیات حرارتی انجام می گیرد ضمیمه گردد ، و از سطح خارجی فلز جوش ۴۰ میلیمتر فاصله داشته باشد.

-برای جوش های لوله حالت افقی یک ترموکوپل باید در بالا قرار گیرد. برای جوش هایی که لوله در حالت عمودی است باید حداقل یک ترموکوپل نزدیک به جوش در بالا و دیگری نزدیک به جوش در پائین قرار گیرد.

-پس از برداشتن ترموکوپل ها ، آن ناحیه باید کمی سنگ زنی شود. اگر شرکت در خواست NDE برای آن ناحیه داشته باشد ، آزمون MT یا PT باید تحت نظارت شرکت انجام شود . در صورت مشاهده هر گونه عیبی ، تعداد تست آزمون باید افزایش یابد ( دو برابر ).

الزامات آزمون سختی سنجی :

-جایی که حد سختی یا هاردنس در جدول ۶-۲ مشخص شده ، حداقل ۱۰ درصد جوش ها ، خم های گرم ، و اجراء با شکل پذیری گرم در هر batch کوره یا furnace که عملیات حرارتی انجام می شود و ۱۰۰ درصد آنهایی که در محل ( مثال در سایت یا شاپ )باید مورد آزمون قرار گیرند .

-بعلاوه مورد بالا ، جوش ها در متریال فریتی در سرویس های زیر بایستی مورد آزمون ضربه قرار گیرند :

۱-سرویس H2S

۲-سرویس آمین معمولا با اختصار AM

۳-سرویس Caustic زمانیکه توصیه می شود.

آزمون سختی سنجی تولیدی بعد از تنش زدایی الزامیست ، ۱۰ درصد روی جوش ها در هر furnace یا کوره ای که عملیات حرارتی انجام می گیرد و ۱۰۰ درصد جوش هایی که در محل تنش زدایی می شوند ، در متریال Nace ( سرویس ترش : H2S ) ، در هر صورت ۱۰۰ درصد

نتیجه آزمون hardness می بایست به اعداد برینل بیان گردد.

معیار پذیرش آزمون Hardness :

-مگر اینکه طور دیگری الزام باشد ، نتیجه hardness نبایستی برای متریال های P نامبر ۱ ، ۳ و ۴ از ۲۲۵ برینل و برای متریال های P نامبر 5 از ۲۴۱ برینل بعد از تنش زدایی تجاوز نماید.

-برای سرویس ترش متریال با P نامبر یک باید به ۲۰۰ برینل محدود شود ( یعنی نهایتاً عدد ۲۰۰ )

تعداد آزمون سختی سنجی و موقعیت آنها :

یادداشت ها :

موقعیت ①: کپ جوش محیطی

موقعیت ②: لبه مهره جوش (منطقه متاثر از حرارت)

موقعیت ③: خط محیطی جدا از لبه جوش به عنوان فاصله از دیوار ضخامت.

موقعیت ۱و ۲ باید در سمت مقابل جوش قرار گیرند

هر مکان باید ۳ بار برای EQUO-TIP یا یک بار برای نوع برینل آزمایش شود و مقدار میانگین ثبت گردد.

برای تا سایز اسمی ۱۰ اینچ ، در هر position یک آزمون

برای سایز اسمی بالای ۱۰ تا خود ۲۴ اینچ ، در هر position دو تا بفاصله ۱۸۰ درجه

برای سایز اسمی بالای ۲۴ تا ۳۶ اینچ ، ۳ تا در هر position به فاصله ۱۲۰ درجه

برای سایز اسمی بالای ۳۶ ، ۴ تا به فاصله ۹۰ درجه

8.2 Documented information will comprise the followings.

(1) Preheat and PWHT Procedure including hardness test procedure

(2) Each 1-copy of calibration certificate of temperature recorders

(3) Each 1-copy of calibration certificate of wire type thermocouple per production lot

(4) Temperature recorder charts during preheating and welding period

(5) Heat-treatment record sheets with temperature recorder charts during PWHT

(6) Reports of hardness test results

ترموکوپل ها می بایست بصورت پیوسته نه منقطع به ثبت کننده ها متصل باشند ، این رکوردرها بایستی در محدوده ۰ تا ۱۲۰۰ درجه سانتیگراد باشند. و با سرعت ۲۵ تا ۵۰ میلیمتر برساعت تنظیم شوند ، و یک ثبت کلی از دما در طول دوره گرمایش ، نگهداری و سرمایش یا cooling بالای ۳۰۰ درجه را فراهم آورد

اگر چندین جوش بطور همزمان ( simultaneosly ) تحت عملیات حرارتی قرار گیرند دماهای هر جوش بایستی با یک مشخصه تکی یا انفرادی ثبت شود

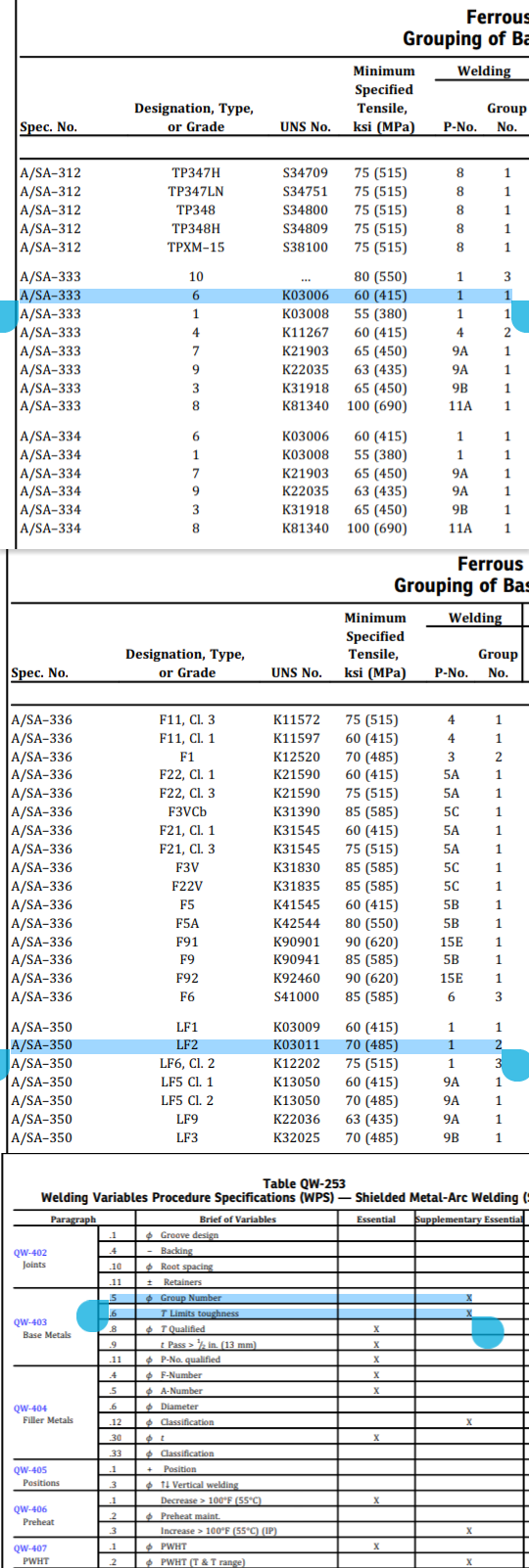

A333-6 NACE TO A350-LF2 NACE مشخص نمودن F G A نامبر

SMAW ( Filling & Cap passess ) : E7018-1

GTAW Root Pass :

MIDALLOY ER80S-Ni1 welding wire is used for GTAW root passes and for GTAW & GMAW joining of carbon manganese high strength steels that require good toughness at temperatures below -50°F ( -46 celcius )

در تصویر زیر P نامبر و G نامبر دو فلز پایه A333 گرید 6 و فلنج A350 گرید LF2 داده شده ( L : دما پائین ) و در تصویر پائین آنهادر جدول متغیرهای جوشکاری G نامبر و محدودیت ضخامت فلز پایه ( T ) زمانیکه تست ضربه مورد نیاز است بعنوان متغیرهای اساسی تکمیلی آورده شده که تغییر در هر کدام نیاز به تائید مجدد دارند.

اگر به جدول QW-422 رجوع کنید ملاحظه می کنید برای این دو P نامبر یکسان G نامبرهای متفاوتی داده شده که با بالارفتن G نامبر Tensile Strength نیز افزایش یافته.

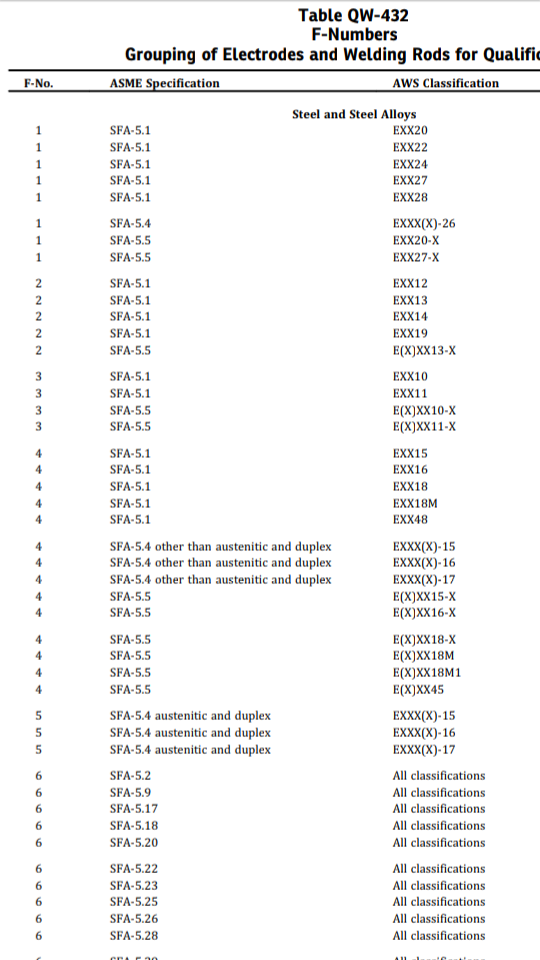

با مراجعه به جدول QW-432 می توان SFA نامبر برای الکترود و فیلر را استخراج کرد که F نامبر را نیز مشخص نموده و این F نامبرها در WPS قید می گردند. برای الکترود E7018-1 نامبر ۴ و SFA NO 5.1 ، برای ER80S-Ni1 که شامل حداکثر ۱ درصد نیکل است F6 و مراجعه به SFA NO 5.28

گروپ نامبر یا به انگلیسی Group Number، یک زیر دسته از P نامبر است در صورتی که تائید WPS نیاز به انجام تست چقرمگی باشد، مورد استفاده قرار میگیرد. طبق جدول QW-۴۲۲/QB-۴۲۲ قابل مشاهده است که برخی فلزات P نامبر یکسان اما گروپ نامبر متفاوت دارند.

--- به Tensile هم توجه کنید !!!

A NO : مربوط به آنالیز شیمیایی Weld Metal

ابتدا باید در نظر داشت که در جدول 442-QW کروم زیر 5.0 درصد و همچنین مولیبدنیوم زیر 4.0 درصد ملاکی برای اندازه گیری نمی باشد و باید نادیده گرفته شود . بنابراین با مقایسه کردن آنالیز شیمیایی الکترود E7018 با جدول QW-442

می توان شماره A.NO مربوط به الکترود را مشخص نمود و آن 1.No-A . می باشد

2-چنانچه در WPS از فیلر Ni1-ER80S استفاده شود چون SFA.NO این الکترود 5.28 می باشد می توان با

مراجعه به این بخش از استاندارد ASME SECTION II PART C آنالیز شیمیایی این الکترود را مشخص نمود و اگر این آنالیز

شیمیایی با جدول 442-QW مقایسه شود شماره A.NO این الکترود نیر مشخص می شود و در WPS شماره A.NO

آن که جزء متغیرات اساسی می باشد، قید می شود.

بنابراین با مقایسه کردن آنالیز شیمیایی فیلر متال ER80S-Ni1 با جدول 442-QW می توان با توجه به درصد نیکل،

شماره ی A.NO مربوط به آن را مشخص نمود و آن A.NO10 است.

قطر الکترود از متغیرات غیر اساسی می باشد یعنی تغییر آن نیاز به PQR . مجدد ندارد مثلاً اگر در PQR از الکترود با قطر 2mm.3 استفاده گردد ولی در WPS از الکترود با قطر 4mm استفاده شود این تغییر نیاز به PQR مجدد ندارد فقط باید WPS را ویرایش نمود و یک WPS جدید با این قطر الکترود تهیه و جهت تأیید به کارفرما ارائه شود.

منظور از قطر اسمی در واقع قطر سیم جوش بدون روکش الکترود است.

QW-۴۰۴.۱۲ : تغییر در کلاس یا طبقه بندی فلز پر کننده از یک مشخصه SFA یا برای یک فلز پر کننده که توسط یک مشخصه SFA پوشش داده نمی شود یا یک فلز پرکننده با پسوند G از یک مشخصه SFA ، تغییر در نام تجاری فلز پرکننده.

زمانیکه طبقه بندی فلز پر کننده با مشخصه SFA از یک فلز پرکننده دیگر مطابقت دارد ، جز آنهایی که پسوند G دارند ، در صورت تغییر موارد زیر احتیاجی به PQR مجدد نمی باشد :

الف-از فلز پرکننده ای که با مشخصه مقاومت در برابر رطوبت ( R ) به فلز پرکننده ای که مقاومتی ندارد و بالعکس ( مثلا E7018 به E7018 )

ب-از یک سطح انتشارهیدروژن یا قابلیت نفوذ هیدروژن ( H ) به سطح دیگر ( مثلاً از E7018-H8 به E7018-H16 )

پ-برای فلزات پرکننده فولادهای کربنی یا کم آلیاژی و ضد زنگ با دارا بودن حداقل استحکام کششی و ترکیب شیمیایی یکسان ، تغییر از یک تیپ پوشش کم هیدروژن به تیپ پوشش کم هیدروژن دیگری ( مثلاً تغییر در میان کلاس های EXX15 16 یا 18 یا EXXX15 16 17 )

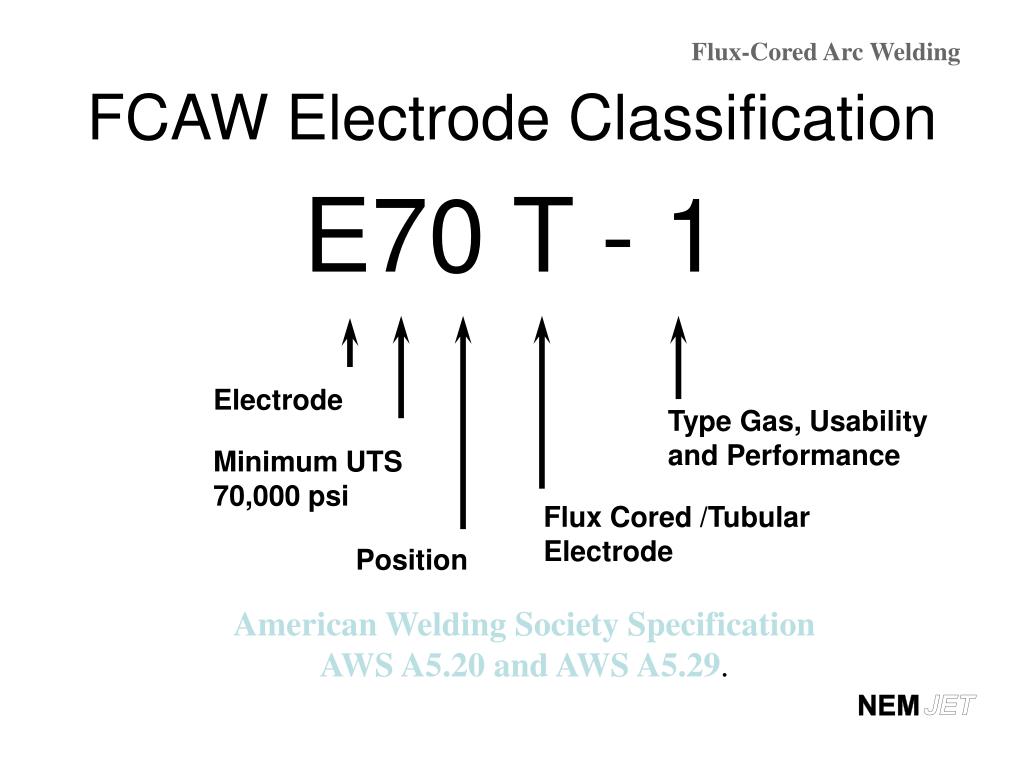

ت-برای الکترودهای fluc-cored از یک وضعیت قابل کاربرد به وضعیت دیگری ( مثلاً از E70T-1 به E71-1 یا بلعکس.)

ث-از یک طبقه بندی که به تست ضربه نیاز دارد به همان کلاس یا طبقه بندی که پسوندی دارد که معرف انجام شدن تست ضربه در دمای پائین تر است یا چقرمگی ( تافنس ) بیشتری در دمای مورد نیاز نشان داده شده یا هر دو ، در مقایسه با طبقه بندی که در هنگام PQR استفاده شده ( مثلاً E7018 به E7018-1 )

د-از طبقه بندی تائید شده در PQR به دیگر فلز پرکننده از همان مشخصه SFA زمانیکه فلز جوش ( WM ) از آزمون تافنس ( تست ضربه ) توسط سایر بخش ها معاف شده باشد ( EXEMPT ) . این معافیت در مورد Hard-Facing و corrosion-resistance overlays ( پوشش های مقاوم در برابر خوردگی ) بکار نمی رود.

پاراگراف Classification ø 12.404-QW جزء متغیرات تکمیلی اساسی می باشد. این پاراگراف وقتی که PQR با تست ضربه تأیید می شود، تغییر در Classification الکترود و فیلر متالها را بررسی می کند.

تغییر در Classification هایی که در 5.5.No-SFA می باشند نیاز به PQR مجدد دارند یا به عبارتی دیگر به Requalification نیاز دارند

-اگر از فیلر متالی که دارای Specification SFA نمی باشد ( یعنی در هیچکدام از دسته بندی SFA.NO ها قرار ندارد) استفاده شود. چنانچه پس از استفاده آنرا تغییر دهیم این تغییر به PQR جدید نیاز دارد.

-فیلر متالی که دارای Specification SFA است ولی دارای پسوند “G “می باشد تغییر در نام تجارتی چنین فیلر متالی ( یو یا الکترود ) به PQR . جدید نیاز دارد.

سایز اتصالات کمکی در ASME B16.5

مگر اینکه طور دیگری مشخص شده باشد اتصالات کمکی بایستی از اندازه لوله های ارائه شده در زیر باشد

6.12.6 Size. Unless otherwise specified, auxiliary connections shall be of the pipe sizes given below.

Fitting Size Connection Size (NPS)

2 ≤ NPS ≤ 4 1∕2

5 ≤ NPS ≤ 8 3∕4

NPS ≥ 10 1

Pipe Sections for closures در ASME B16.9

Length of pipe sections for closures shall be as follows:

(a) Minimum length of pipe shall be one pipe O.D. for

NPS 14 (DN 350) and smaller.

(b) Minimum length of pipe shall be one-half pipe O.D.

for NPS greater than 14 (DN 350 )

ASME B31.3 2020

341.4.1b(1)

Welds shall also be selected to maximize coverage of intersections with longitudinal joints. When a circumferential weld with an intersecting longitudinal weld(s) is examined, at least the adjacent 38 mm (11∕2 in.)

الکترود برای فولادهای ضد زنگ نزن مغناطیسی ( Duplex S.S )

PNO.10H

الکترود E2209-16 برای چوشکاری فولادهای ضد زنگ داپلکس مانند UNS NUMBER N31803 استفاده می شود. جوش ها مقاومت عالی در برابر تنش ، خوردگی ، ترک خوردگی و سوراخ شدگی ( Pitting ) دارند . ریز ساختار فلز جوش از آستنیت و فریت تشکیل شده است و فریت فلز جوش ( Weld Metal : WM ) کمتر از فریت فلز پایه تیپ 2205 خواهد بود .

A8.3 Usability Designation -15. The electrodes are

usable with dcep (electrode positive) only. While use with alternating current is sometimes accomplished, they are not intended to qualify for use with this type of current.Electrode sizes 5/32 in. [4.0 mm] and smaller may be used in all positions of welding.

A8.4 Usability Designation -16. The covering for

these electrodes generally contains readily ionizing elements, such as potassium, in order to stabilize the arc for welding with alternating current. Electrode sizes 5⁄32 in. [4.0 mm] and smaller may be used in all positions of welding.

E2209 : ترکیب اسمی ( وزنی % ) این فلز جوش ۲۲.۵ کروم ، ۹.۵ نیکل ، ۳ مولیبدن ، ۰.۱۵ نیتروژن است . الکترودهای این ترکیب عمدتاً برای جوش دادن فولادهای زنگ نزن داپلکس که حاوی تقریبا ۲۲ درصد Cr ( کروم ) هستند استفاده می شود . الکترودها دارای ریز ساختاز ( Micro-structure ) داپلکس هستند که از یک ماتریکس آستنیت - فریت تشکیل شده است . فلز رسوب شده توسط الکترودهای E2209 باعث افزایش استحکام کششی ( Tensile Strength ) با بهبود مقاومت در حمله خورنده حفره ای و ترک خوردگی ناشی از تنش می شود.

سری الکترود Super Duplex :

E2595 : ترکیب اسمی ( وزنی % ) این فلز جوش ۲۵.۵ کروم ، ۹ نیکل ، ۳.۸ مولیبدن ، ۰.۷ مس ، ۰.۷ تنگستن یا وُلفرام ، ۰.۲۵ درصد نیتروژن است . مجموع Cr+3.3(Mo+0.5W)+16N معروف به عدد معادل مقاومت حفره ای ( PREN ) حداقل ۴۰ است که به فلز جوش اجازه می دهد " فولاد ضد زنگ سوپر داپلکس " نامیده شود. این عدد یک شاخص نیمه کمی مقاومت در برابر حفره شدگی ( pitting ) در محیط های آبی حاوی کلراید ( Chloride ) است . برای جوشکاری فولادهای ضد زنگ سوپر داپلکس UNS S32550 S32750 S32760 ( Wrought طراحی شده است . همچنین می توان برای جوشکاری فولادهای کربنی و فولادهای کم آلیاژ ( low Alloy Steels ) به فولادهای ضد زنگ داپلکس و همچنین جوشکاری فولاد ضد زنگ داپلکس استاندارد مثل S31803 و S32205 استفاده کرد.

عدد معادل مقاومت حفره ای یا PREN بطور گسترده بعنوان وسیله ای برای مقایسه مقاومت خوردگی نسبی فولادهای مختلف استفاده می شود این روش روشی نظری برای مقایسه مقاومت خوردگی حفره ای فولادهای زنگ نزن است که فقط براساس ترکیبات شیمیایی آنها است.

PREN Calculator

PREN = CR% + 3.3 x (MO% + 0.5 x W%) + 16 x N%

UNS S32750 is characterized by:

- High resistance to stress corrosion cracking in halide containing environments.

- High resistance to pitting and crevice corrosion.

- High resistance to general corrosion.

- High mechanical strength.

- High resistance to erosion corrosion and corrosion fatigue.

| Weight % | C | Mn | P | S | Si | Cr | Ni | Mo | Cu | N | PRE |

| Min. | 24,0 | 6,00 | 3,00 | 0,24 | 41 | ||||||

| Max. | 0,030 | 1,20 | 0,025 | 0,010 | 0,80 | 26,0 | 8,00 | 4,50 | 0,50 | 0,32 |

PREN = % Cr + 3.3 % Mo + 16 % N ≥ 41

محتوای کروم ، مولیبدن و نیتروژن بیشتر منجر به عدد معادل مقاومت حفره ای یا PREN بیش از ۴۱ می شود که مقاومت خوردگی حفره ای و شکافی را نسبت به فولادهای زنگ نزن آستنیتی وداپلکس در تقریباً تمام محیط های خورنده و دمای بحرانی حفره ای بیش از ۵۰ درجه سانتیگراد ارائه می کند.

PSL2

حرف L و سپس حداقل استحکتم تسلیم مشخص شده بر حسب Mpa . بعنوان مثال (L290(X42 به این معناست که حداقل قدرت تسلیم 290 مگاپاسکال است . در مورد لوله PSL2 یا Procedure specification Level 2 حروف پسوند ( Q ، N ، R یا M ) باید برای توصیف شرایط تحویل اضافه شود.

حرف X و سپس ۲ یا ۳ عدد بعد از آن برابر با حداقل استحکام تسلیم در 1000psi به نزدیکترین عدد صحیح گرد شده و برای لوله PSL2 ، حرفی که شرایط تحویل ( N R Q یا M ) را توصیف می کند

فلز پایه در ASME IX

اتصال فلنج جوشی کربن استیل A105 به ورق Shell استنلس ( A-240 نوع 304 که P-No 1 to P-No 8 است ( کاربرد PNo بخاطر جلوگیری از WPS و PQR های متعدد است ) می توانید برای مشاهده PNO به جدول QW-422 استاندارد ASME IX مراجعه کنید.

WPS : Welding Procedure Specification

WPS اتصال فلز پایه P-NO 1 به P-No 8 را مشخص می کند که لازمه آن یک PQR با تست کوپن فلز پایه با P نامبرهای یاد شده است ( PQR انجام شده در صورت تائید WPS نوشته شده را ساپورت خواهد کرد.

PQR ؛ تست کوپن اتصال ورق SA-36 به ورق SA240-304 بوده.این تست کوپن فوق ، WPS برای کاربرد تمام P نامبرهای یک تا P نامبر 8 را دارای صلاحیت می کند ، اما مورد صلاحیت بر ای فلز پایه PNO.1 TO PNO.1 یاPNO.8 TO PNO.8 نیست.

طبق پاراگراف 403.1 تغییر از یک فلز پایه فهرست شده تحت P نامبر در جدول QW/QB-422 به متریال لیست شده تحت P نامبر دیگر یا به فلز پایه دیگری . زمانیکه اتصال بین دو فلز پایه با P نامبر متفاوت فراهم شده باشد ، یک صلاحیت روش باید برای ترکیب قابل اجرا از P نامبرها تهیه شود حتی اگر آزمون های صلاحیت برای هر یک از فلزات پایه که به خودش جوش شده باشد ، انجام شده باشد

QW-403.1 A change from a base metal listed under

one P‐Number in Table QW/QB-422 to a metal listed under another P‐Number or to any other base metal. When joints are made between two base metals that have different P‐Numbers, a procedure qualification shall be made for the applicable combination of P‐Numbers, even though qualification tests have been made for each of the two base metals welded to itself.

بنابراین طبق متن بالا اگر شما برای اتصالات PNO.1 یا PNO.8 به تنهایی تست کوپن تهیه کرده باشید و WPS هم داشته باشید برای اتصال PNO.1 به PNO.8 می بایست WPS جداگانه داشته باشید.

QW-403.2 The maximum thickness qualified is the thickness of the test coupon

حداکثر ضخامت مورد صلاحیت ضخامت تست کوپن است

CF3 و CFM در استاندارد ولو A351

در جزئیات زیر ملاحظه خواهید کرد که CF3 و CF8 شامل ۱۸ درصد کروم و 8 تا 12 درصد نیکل و متریال معادل آن 304 است اگر M به آخر آنها اضافه شود ۲ درصد مولیبدن نیز شامل خواهد شد و معادل متریال تیپ ۳۱۶ استنلس استیل است.

A351 Standard Specification

Carbon: 0.08 max

Manganese: 1.50 max

Silicon: 1.50 max

Sulfur: 0.040 max

Phosphorus: 0.040 max

Chromium: 18.0-21.0

Nickel: 9.0-12.0

Molybdenum: 2.0-3.0

Tensile Strength: min 70ksi(485Mpa)

Yield Strength: min 30ksi (205Mpa)

Elongation in 2in. or 50mm: min 30.0%

304-304L : E308L(ER308L)

321 : E347 ( ER347 Or ER321 )

UNS Number : S31725,31726,31254 or 33228 : E NiCrMo-3

در زیر در استاندارد A403 ( فیتینگ [ اتصالات ] های استنلس استیل آستنیتی ) اشاره شده که ضخامت در تمام نقاط باید حداقل ۸۷.۵ درصد ضخامت مشخص شده باشد.

The wall thickness at all points shall be at least 871⁄2 % of the specified nominal wall thickness, and the diameters at all points shall be within the specified limits.

WCB/LCB/LCC/WC6 در Valve چیست

W : Wrought

C : Carbon Steel

A,B,C : Grade From Low To High

WCA,WCB,WCC نمایانگر کربن استیل هستند و ABC سطح شدت و WCB عموماً بکار برده می شود . متریال لوله مرتبط با WCB ... و A106B است و متریال Forging مرتبط A105.

WC6 یک کستینگ ( ریخته گری ) از فولاد آلیاژی ( alloy steel ) است ، متریال لوله مرتبط A355 P11 و forging آن A182 F11.همچنین WC9 ؛ آلیاژ فولادی با تحمل دمای بالا است ، متریال لوله مرتبط A355 P22 و forging مرتبط با آن A182 F22 است.

WC : Weldable Casting

LCB/LCC : Low Temp Carbon Steel

Repair Welding :

Welding of Grade LC9 shall be accomplished using nonmagnetic filler material of AWS classification ENiCrFe-2, and shall require liquid penetrant inspection of the weld (Supplementary Requirement S6) when magnetic particle inspection (Supplementary Requirement S4) is specified for the casting.

LC in A352 grades means Low temperature applications. LCA, and LCB are carbon steel casting. LCC is carbon-manganese base cast steel.

The low temperature service ceiling for these grades as per ASTM A352 are:

- LCA −25°F [–32C]

- LCB −50°F [–46°C]

- LCC −50°F [–46°C]

حداقل دمای پیش گرم در تمام ضخامت ها برای گرید های LCA LCB LCC ، ده درجه سانتیگراد است.

مقایسه استحکام تسلیم در فیتینگ A860 و A234

Carbon Steel - Forging And Fitting

فیتینگ A860 در گریدهای گوناگون

WPHY : Wrought Pipe High Yield Strength

A860-WPHY 42

Min Temp : -50 F

Tensile : 60

Yield : 42

Basic Allowable Stress : 60/3=20ksi (Min Temp to 100F)

A860-WPHY 65

Min Temp : -50 F

Tensile : 77

Yield : 65

Basic Allowable Stress : 77/3=25.7ksi (Min Temp to 100F)

استاندارد ساخت زانویی کربن استیل

WPB : Weldable Pressire Grade B

A234-WPB

Min Temp : Curve B See 323.2

Tensile : 60

Yield : 35

Basic Allowable Stress : 60/3=20ksi (Min Temp to 100F)

استاندارد ساخت زانویی LTCS

WPL6 : Weldable in Low Temp Grade 6

A420-WPL6

Min Temp : -50 F

Tensile : 60

Yield : 35

Basic Allowable Stress : 60/3=20ksi (Min Temp to 100F)

همانطور که در بالا نمایش داده شده مقدار Yield در A860 نسبت به البو A234 و A420 بالاتر است

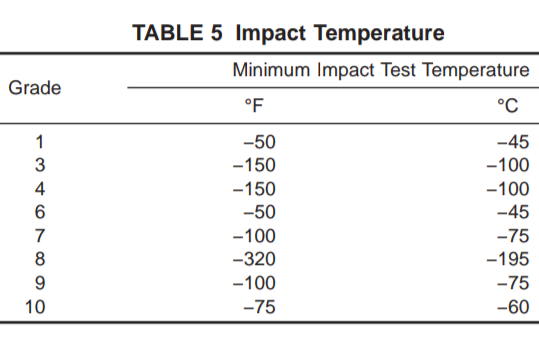

مثال هایی در تعیین کاهش دما ( تست ضربه ) ، استاندارد A333

DETERMINATION OF TEMPERATURE REDUCTIONS

تحت شرایط بیان شده در بند ۱۴.۱.۲ دماهای آزمون ضربه مشخص شده در جدول ۵ می بایست کاهش داده شود در ذیل به مثال هایی در ضمیمه X1 اشاره شده

X1.1 Under the circumstances stated in 14.1.2, the impact test temperatures specified in Table 5 must be lowered. The following examples are offered to describe the application of the provisions of 14.1.2.

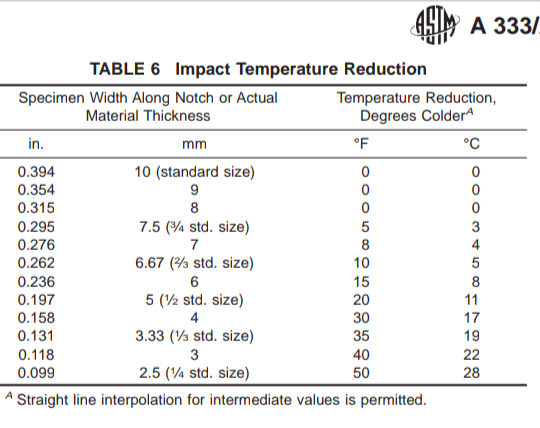

زمانیکه نمونه های ضربه شارپی SubSize ( اندازه های زیر اندازه اصلی ۱۰×۱۰ ) استفاده می شود و عرض در امتداد شکاف کمتر از ۸۰ درصد ضخامت دیواره واقعی متریال اصلی است ، دمای تست ضربه شارپی تعیینی برای گرید های ۱ ۳ ۴ ۶ ۷ ۹ ۱۰ می بایست پائین تر از دمای حداقل نمایش داده شده در جدول ۵ باشد. Appendix یا ضمیمه X1 چندین مثال از چگونگی کاهش دمای تست را نشان داده است.

14.1.2 When subsize Charpy impact specimens are used and the width along the notch is less than 80 % of the actual wall thickness of the original material, the specified Charpy impact test temperature for Grades 1, 3, 4, 6, 7, 9, and 10 shall be lower than the minimum temperature shown in Table 5 for the respective grade. Under these circumstances the temperature reduction values shall be by an amount equal to the difference (as shown in Table 6) between the temperature reduction corresponding to the actual material thickness and the temperature reduction corresponding to the Charpy specimen width actually tested. Appendix X1 shows some examples of how the temperature reductions are determined.

در جدول زیر حداقل دمای تست ضربه برای گرید ۶ منهای ۴۵درجه سانتیگراد قید شده

X1.1.1 When subsize specimens are used (see 10.1) and the width along the notch of the subsize specimen in 80 % or greater of the actual wall thickness of the original material, the provisions of 14.1.2 do not apply.

مثال اول : اگر ضخامت دیواره واقعی لوله ۵ میلیمتر و عرض در امتداد شکاف بزرگترین نمونه subsize بدست آمده ۴ میلیمتر یا بیشتر یاشد هیچ کاهش دمایی لازم نیست.( ۴=۸۰%×۵ ... پس کمتر از ۸۰ درصد نیست )

X1.1.1.1 For example, if the actual wall thickness of pipe was 0.200 in. [5.0 mm] and the width along the notch of the largest subsize specimen obtainable is 0.160 in. [4 mm] or greater, no reduction in test temperature is required.

اگر عرض در امتداد شکاف ، کمتر از ۸۰ درصد ضخامت واقعی باشد کاهش دمای ضروری در دمای تست با محاسبه اختلاف مقدار کاهش دما در جدول ۶ ( ضخامت واقعی ) و عرض نمونه بدست می آید.

X1.1.2 When the width along the subsize specimen notch is less than 80 % of the actual wall thickness of the pipe, the required reduction in test temperature is computed by taking the difference between the temperature reduction values shown in Table 6 for the actual pipe thickness and the specimen width

used.

مثال دیگر : اگر لوله ضخامت ۶.۶۷ میلیمتر و عرض در امتداد شکاف نمونه شارپی ۳.۳۳ میلیمتر یعنی ۱/۳ اندازه استاندارد داشته باشد ، دمای تست باید تا ۱۴ درجه سانتیگراد پائین آورده شود . یعنی کاهش دمای مرتبط با نمونه subsize یا زیر اندازه ۱۹ درجه سانتیگراد است ( در جدول ۶ به موازات اندازه ۳.۳۳ عدد ۱۹ درجه داده شده ... ملاحظه کنید ) . کاهش دمای مرتبط با ضخامت واقعی لوله ۵ درجه سانتیگراد است ( جلوی عدد ۶.۶۷ را ملاحظه کنید ) ؛ اختلاف عدد بین این دو مقدار میزان کاهش لازم در دمای آزمون است. ( ۱۴ = ۵ - ۱۹ )

X1.1.2.1 For example, if the pipe were 0.262 in. [6.67 mm] thick and the width along the Charpy specimen notch was 3.33 mm (1/3 standard size), the test temperature would have to be lowered by 25°F [14°C]. That is, the temperature reduction corresponding to the subsize specimen is 35°F [19°C]; the temperature reduction corresponding to the actual pipe thickness is 10°F [5°C]; the difference between these two values is the required reduction in test temperature.