کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانفیلر سری ۳۰۰ استنلس ER2594 برای متریال Super Duplex روش TIG & MIG

2594 برای جوشکاری متریال 2507 و سایر فولادهای سوپر داپلکس استفاده می شود . با مقاومت عالی در برابر خوردگی تنشی ( Stress corrosion ) در محیط های حاوی کلراید و مقاومت عالی در برابر خوردگی حفره ای ( pitting ) و شکافی مشخص می شود . 2594 همچنین می تواند برای جوشکاری 2205 و فولادهای داپلکس مربوطه در زمانیکه بالاترین مقاومت خوردگی ممکن مورد نیاز است استفاده شود.بزای جوشکاری TIG استفاده می شود.

P-No.10H

If PWHT is performed after welding, it shall be within the following temperature ranges for the specific alloy, followed by rapid cooling:

Alloys S31803 and S32205 — 1020°C to 1100°C (1,870°F to 2,010°F)

Alloy S32550 — 1040°C to 1120°C (1,900°F to 2,050°F)

Alloy S32750 — 1025°C to 1125°C (1,880°F to 2,060°F)

All others — 980°C to 1040°C (1,800°F to 1,900°F)

الکترود E2594 : SFA-5.4

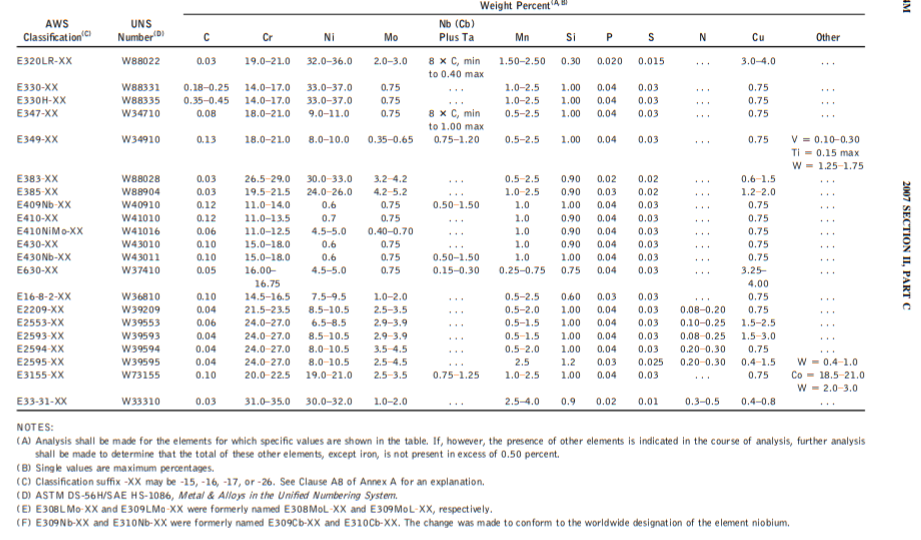

SFA-5.4/SFA-5.4M

SPECIFICATION FOR STAINLESS STEEL ELECTRODES FOR SHIELDED METAL ARC WELDING

جدول درصد وزنی

الکترودهای کم کربن :

Low-carbon electrodes are as follows: E308L, E308LMo, E309L,E309LMo, E316L, E316LMn, E317L, E320LR, E383, E385, E630, E2209, E2593, E2594, E2595, and E33-31

طبق راهنمای شرح استفاده از فیلر متال ترکیب اسمی ( درصد وزنی ) این فلز جوش ۲۵.۵ کروم ، ۱۰ نیکل و ۴ مولیبدن و ۰.۲۵ نیتروژن است . یک عدد معادل با نام PREN و معرف مقاوت خوردگی حفره ای داده شده که حداقل ۴۰ است ، برای جوشکاری فولادهای استنلس استیل سری ۳۰۰ با سیستم شماره گذاری UNS S32750 ( فرفورژه ) و UNS J93404 ( ریخته گری : Cast ) و برای ترکیبات مشابه طراحی شده . برای جوشکاری کربن و alloy به استنلس Super Duplex نیز استفاده می شود.

A7.46 E2594. The nominal composition (wt. %) of this weld metal is 25.5 Cr, 10 Ni, 4 Mo, and 0.25 N. The sum of the Cr + 3.3 (Mo + 0.5 W) + 16 N, known as the Pitting Resistance Equivalent Number (PREN), is at least 40, thereby allowing the weld metal to be called a "superduplex stainless steel."This number is a semi-quantitative indicator of resistance to pitting in aqueous chloride-containing environments. It is designed for the welding of Type 2507 super-duplex stainless steels UNS S32750 (wrought) and UNS J93404 (cast), and similar compositions. It can also be used for the welding of carbon and low alloy steels to duplex stainless steels as well as to weld “standard” duplex stainless steels such as Type 2205 although the weld metal impact toughness may be inferior to that from E2209 electrodes. If post weld annealing is required this weld metal will require a higher annealing temperature than that required by the duplex base metal.

مشخصه ۱۶ در انتهای الکترود : جریان AC و حاوی پتاسیم در تمام وضعیت های جوشکاری و سایز مغزی الکترود کمت از ۴ میلیمتر

A8.4 Usability Designation -16. The covering for these electrodes generally contains readily ionizing elements, such as potassium, in order to stabilize the arc for welding with alternating current. Electrode sizes 5⁄32 in. [4.0 mm] and smaller may be used in all positions of welding.

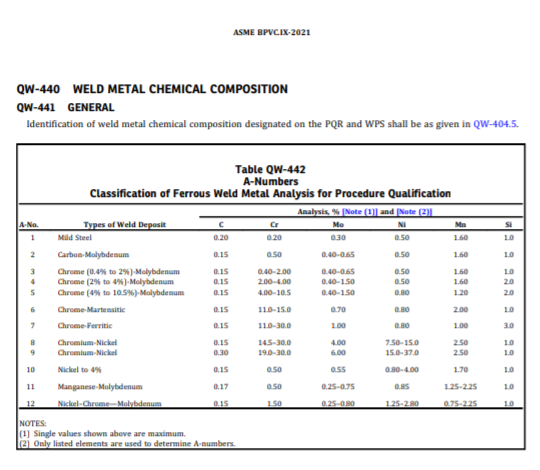

A نامبر در استاندارد ASME بخش ۹ ( ix )

طبقه بندی الکترودهایی که می توانند در صورت توجه ویژه به محتوای ترکیب deposited weld برای به حداکثر رساندن تافنس مورد استفاده قرار گیرند ، الکترودهای کم کربن E308L-XX ، E316L-XX ، E316LMn-XX هستند . مطالعات منتشر شده در مورد تاثیر تغییرات ترکیب بر خواص تافنس جوش برای این انواع موارد زیر را نشان داده است:

۱-هر دو محتویات کربن و نیتروژن اثرات نامطلوب قوی بر تافنس فلز جوش دارند ، به طوریکه محتوای آنها باید به حداقل برسد . فلزات جوش کم کربن با محتوای نیتروژن زیر ۰.۰۶ درصد ترجیح داده می شوند.

۲-نیکل به نظر می رسد تنها عنصری باشد که افزایش محتوای آن در فاز جوش ، تافنس آن را بهبود می بخشد.

۳-دلتا فریت آسیب زنندست ، لذا به حداقل رساندن ( minimizing ) فریت ( ferrite ) در فلز جوش ( حداکثر FN=3 ) توصیه می شود . فلز جوش ( Weld Metal ) عاری از فریت ( تمام آستنیت ) ترجیح داده می شود ، آستنیت بیشتر بهتر است.

۴-فلز جوش E316L پر آستنیت به نظر می رسد ترکیب ارجحی باشد بدلیل تسهیل کردن در رسیدن به فلز جوش عاری از فریت

یک ماده با استحکام و چکشخواری بالا، چقرمگی ( تافنس ) بیشتری نسبت به مادهای با استحکام پایین و چکش خواری بالا خواهد داشت

افزایش مقدار کروم در فولاد ضد زنگ به معنای مقاومت بیشتر در برابر خوردگی است. کروم بهعنوان پایدارکننده فریتی عمل میکند.

ولی با افزودن نیکل به ساختار فولاد، فاز آستنیت افزایش مییابد و افزایش فاز استنیت باعث افزایش استحکام فولاد می شود.

افزودن نیتروژن به فولادهای پرکروم با کروم ۱۷ % ، اصلاح خواص فولاد را در پی دارد بطوریکه انرژی ضربه ۸۰ Ib. ft را می توان از آن گرفت.

با افزودن حدود ۲ درصد از مولیبدن استحکام استیل در دماهای بالا حفظ میشود. مولیبدن در فولادهای کم کربن با استحکام بالا در محدوده 0.05 تا 0.25 درصد به کار میرود ( 304L ، 316L ) و سبب بهبود چقرمگی و افزایش استحکام میشود.

So choose 98%Ar+2%N2 mixed shielding gas TIG welding. Weld structure and mechanical properties of S32205 stainless steel during post-weld solidification, ferrite first solidified, and then with the decrease of temperature, part of ferrite began to transform into austenite at the grain boundary and grew into ferrite.