کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانلوله کشی ژاکت

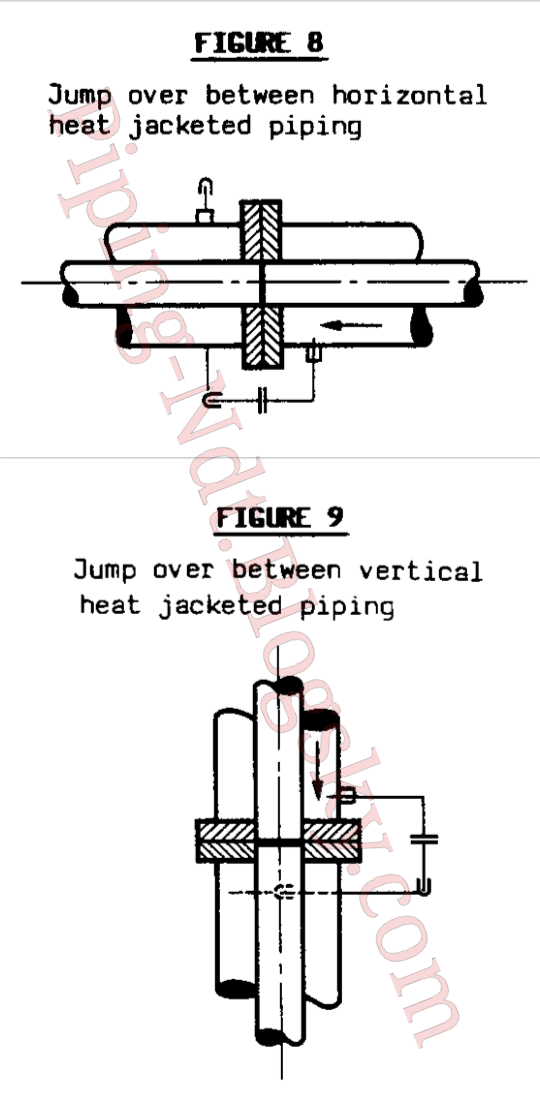

Jump Overs یا جامپرها : برای اتصال دو مدار ژاکت مختلف به صورت سری برای تامین مداوم محیط گرمایش و سیستم تخلیه استفاده می شوند. ( برای انتقال بخار و میعانات از یک مدار به مدار مجاور تعبیه می شود. این مدارات باید با شیب ملایم باشند)

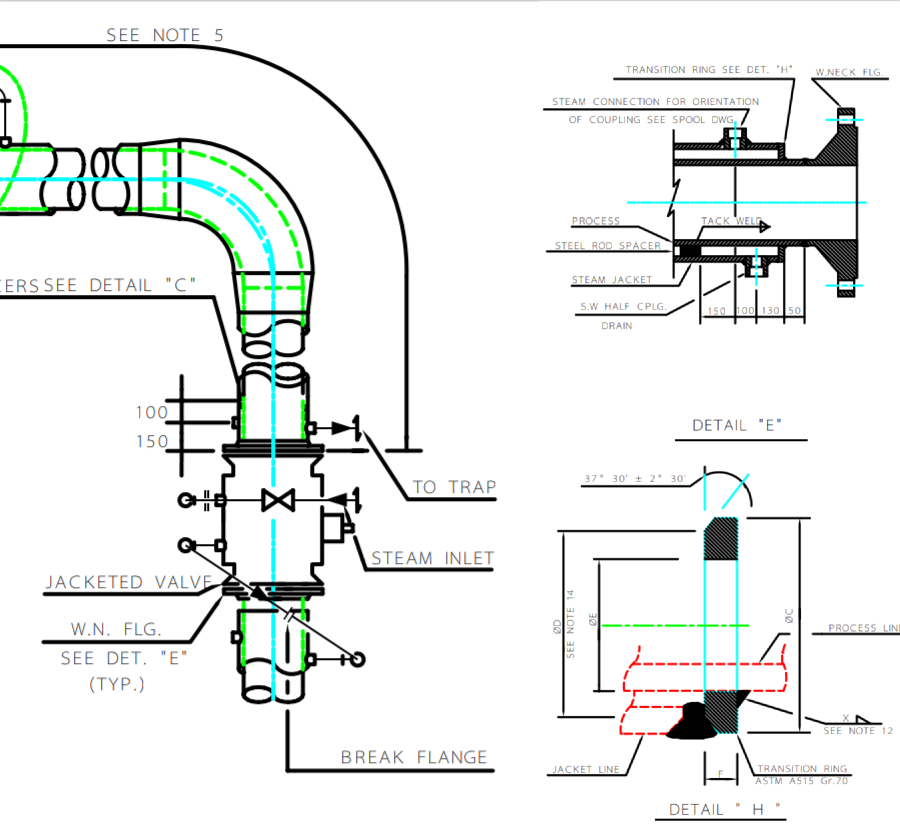

اگر در شکل زیر ملاحظه کنید از فلنج های slip-on 150 استفاده شده جایی که لوله ژاکت توسط فلنج قطع می شود inlet و outlet هایی می گذراند تا این مدار گرمایش قطع نشود. ترتیب لوله کشی Olet ها در حالت افقی و عمودی داده شده . در حالت ل لوله کشی سیستم بصورت Horz به جریان نگاه کنید Olet در زیر قرار گرفته و از Breaking فلنج ها و چندین زانویی برای ارتباط استفاده شده

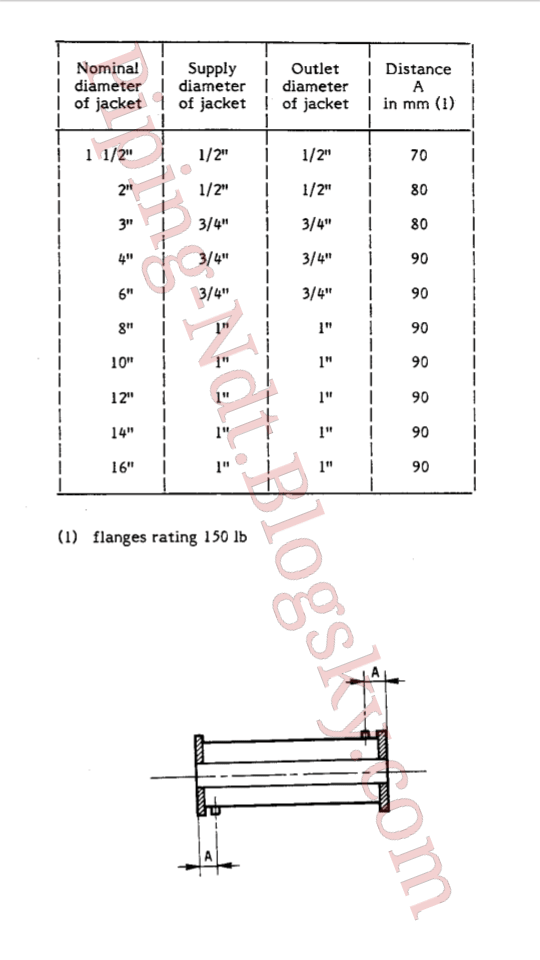

در شکل زیر فاصله قرارگیری سنتر Olet ازسطح فلنج Slip-On داده شده

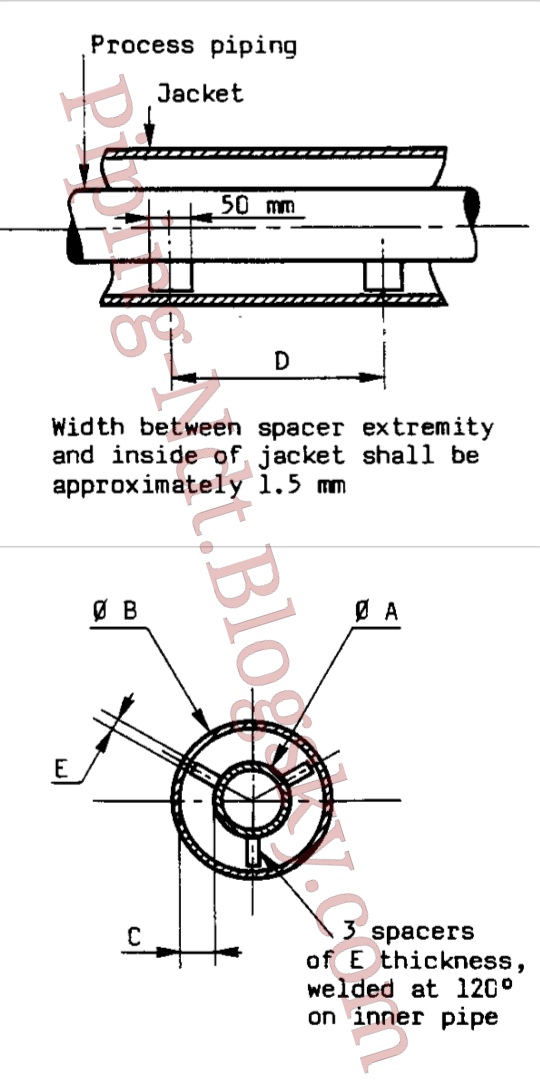

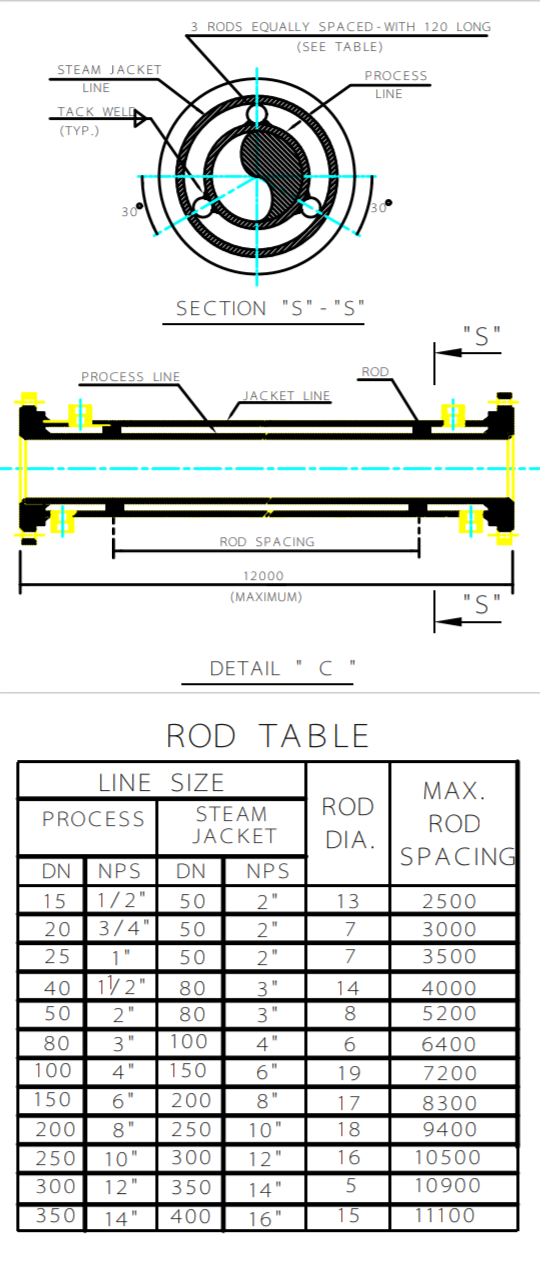

محل قرارگیری Spacer ها و بصورت ۱۲۰ درجه با گپ بین Spacer و ژاکت

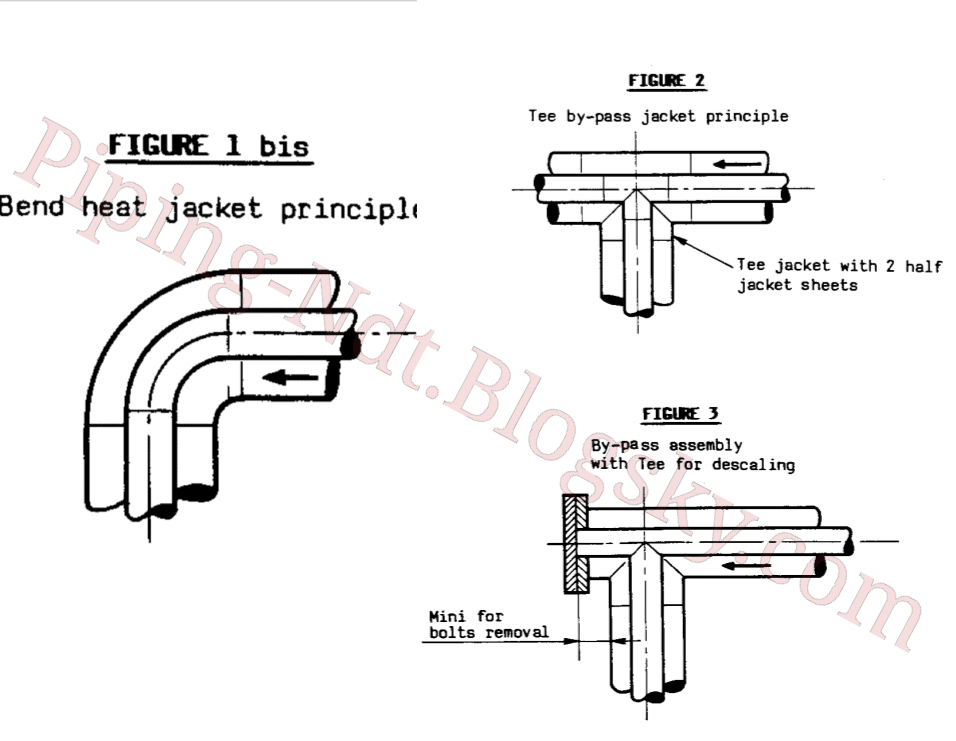

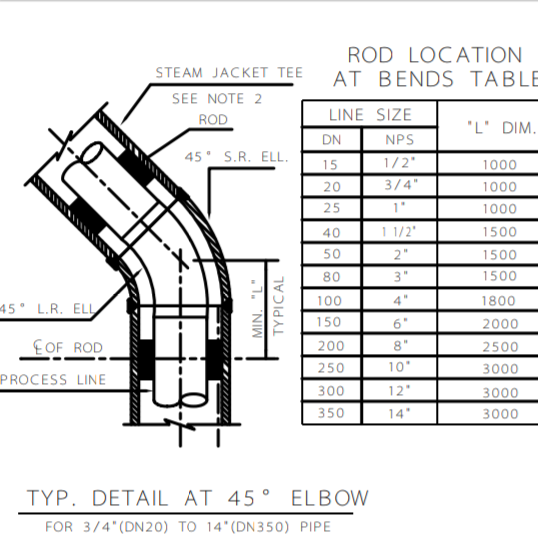

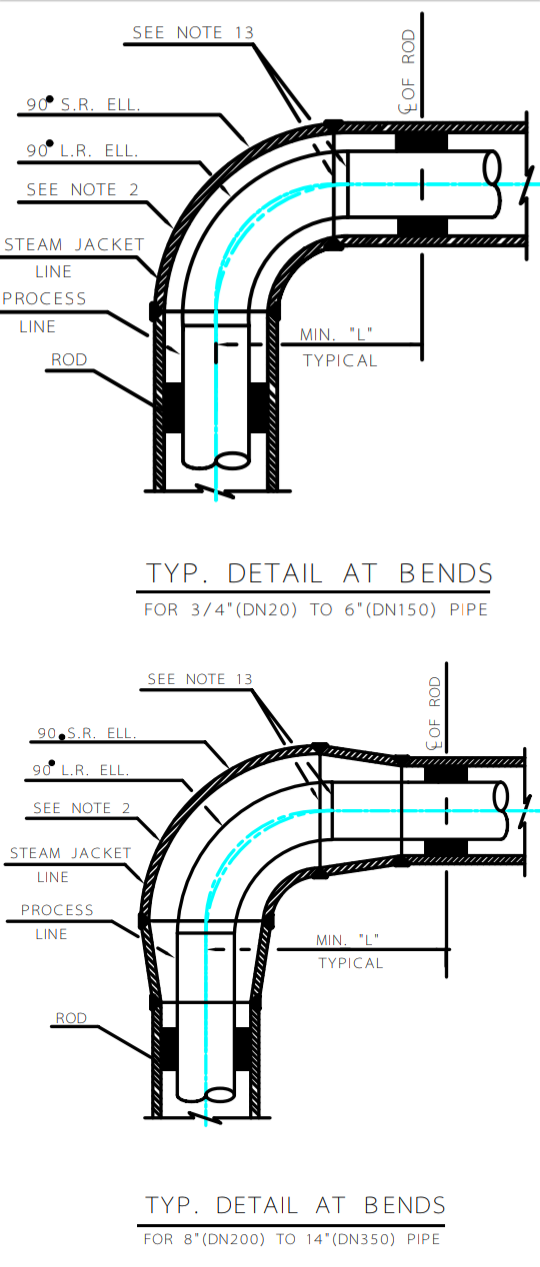

در تصویر زیر همانطور که مشاهده می کنید در حالت زانویی ، برای زانویی خط ژاکت ۹۰ درجه نوع Short استفاده شده.

عایق :

نوع و ضخامت عایق در Line List مهندسی برای heated fluid مشخص شده.

کل سیستم لوله کشی ژاکت شامل Valve ها ، Jump over ها ، خم ها و سه راهه ها باید عایق شوند.

فلنج ها ، شیرها و ادوات purge در کالکتورهای برگشتی ( return ) یا تامین ( supply ) لوله کشی heated نباید عایق شوند.

بدلیل الزامات فرآیند لازم است که لوله داخلی کاملاً از لوله خارجی آب بندی شود

-بررسی ها بعد از ساخت لوله داخلی ( Core ) :

بعد از اینکه لوله داخلی بطور کامل ساخته شد و عناصر ژاکت شامل Spacer ها در جای خودشان نصب شدند بررسی های زیر باید انجام گیرد :

- تمام جوش های Butt غیر از Drain ها رادیوگرافی شوند.

-تمام جوش های fillet ، شامل نازل ها PT شوند.

-تست نیوماتیک با کف صابون.

-هیدرولیک تست ۱.۵ برابرماکزیمم فشار عملیاتی و بمدت بیش از ۲ ساعت.

بعد از انجام تست سیستم لوله کشی می بایست با احتیاط خالی شود.

-بررسی ها بعد از ساخت لوله خارجی ( Jacket ) :

بعد از اتمام ساخت ژاکت شامل جوش بررسی های زیر رو فلنج ها می بایست انجام گیرد :

- ۱۰ درصد جوش های Butt رادیوگرافی شوند.

Contractor باید بررسی کند که جوش های Butt در لوله داخلی و خارجی رویهم قرار نگیرند.

جوش های Cross باید رادیوگرافی شوند.

-تمام جوش های fillet شامل نازل ها PT شوند.

-هیدرولیک تست ( منظور hydrotest ) در ۱.۵ برابر حداکثر فشار عملیاتی بمدت بیش از ۲ ساعت برای ژاکت ، jump overs و همچنین خطوط ارتباطی Steam یا Condensate انجام شود.

بعد از نصب و اسمبل کردن کلی ، تمام لوله کشی خط داخلی با آزمون نیوماتیک ( هوا ) و کف صابون جهت نشتی چک شود.

دراستاندارد IPS :

برای خط Core که از Welding Neck Flange یا فلنج گردن دار استفاده شده طبق جزئیات E بین سطح پشت پلیت Transition Ring یا حلقه تبدیل تا سنتر جوش فلنج حداقل ۵۰mm فاصله داده شده و برای دو half coupling فاصله بین مراکزشون ۱۰۰ میلیمتر.

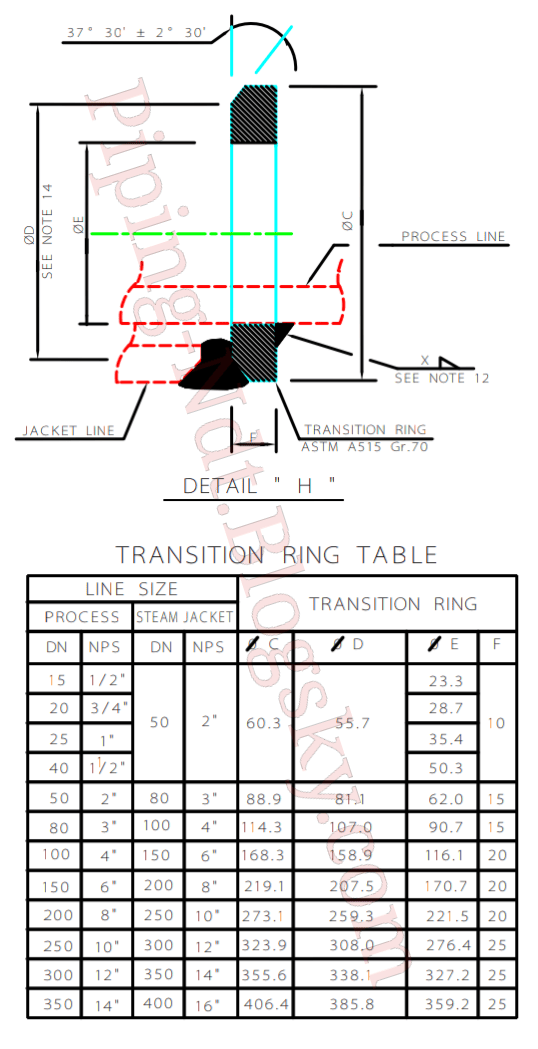

در جزئیات H جنس این رینگ ( A515-G70 ) تبدیل و جوش آن به تصویر کشیده شده برای ضخامت ژاکت کوچکتر مساوی ۶ میلیمتر x برابر ضخامت ژاکت و در غیر اینصورت ۶ میلیمتر است.

به ترتیب قرارگیری Break Flange ها توجه کنید

در جدول زیر ابعاد حلقه تبدیل ارائه گردیده

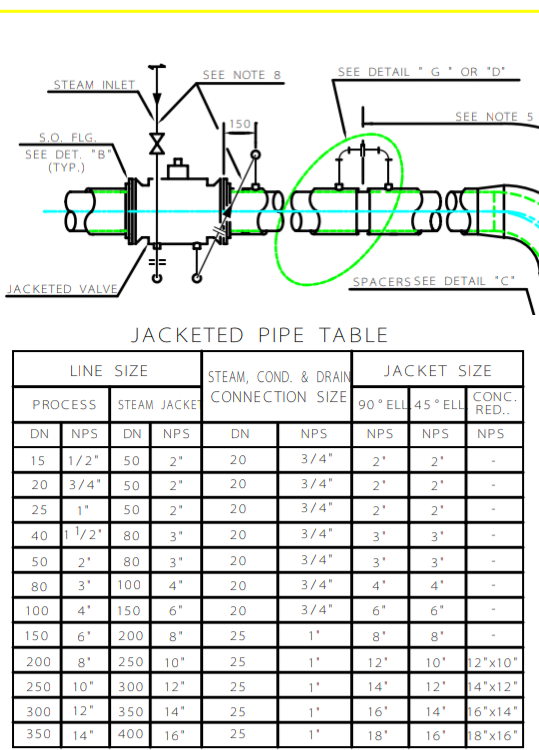

در جدول زیر سایز لوله ژاکت بر اساس لوله Core و سایز ورودی و خروجی ها ارائه گردیده همانطور که در جدول ملاحظه می کنید سایز ژاکت یک سایز بیشتر از سایر Core یا Process است.

تبصره ۵ - ژاکت ها مجاز است بصورت سری تا حداکثر طول 20000 میلیمتر یا ۲۰ متر متصل شوند

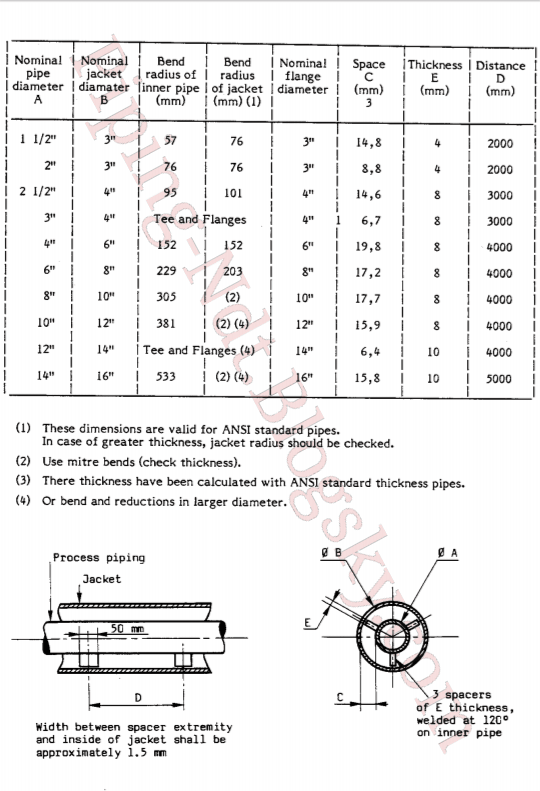

در جدول زیر فاصله بین Spacer ها ( به میلیمتر ) که باعث تراز شدن لوله Core درون Jacket می شوند ، ارائه شده

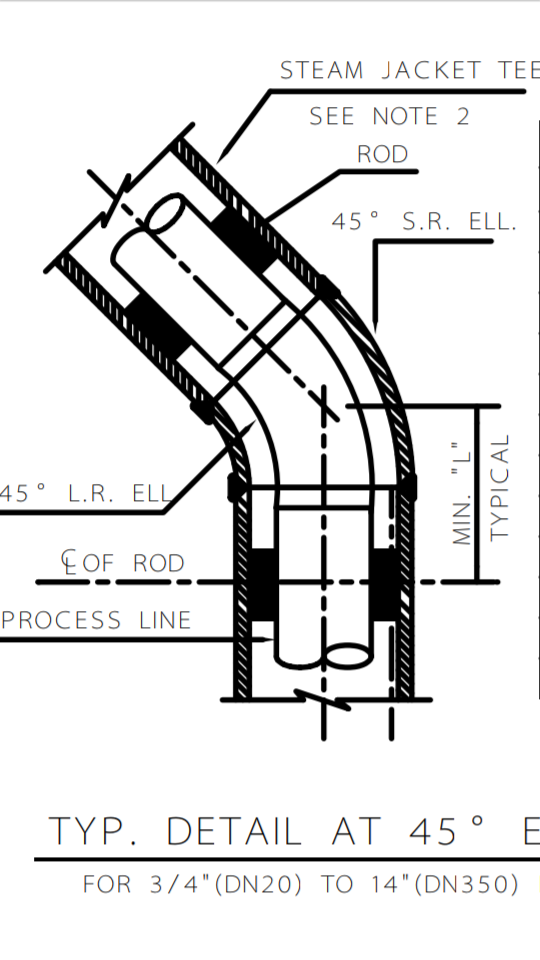

تصویر زیر چگونگی بکارگیری زانویی ۴۵ درجه سایز ۳/۴ تا ۱۴ اینچ را نمایش داده ، ۴۵ نوع Short برای لوله Jacket و ۴۵ نوع Long برای لوله Core فاصله های Spacer تا سنتر خط جوش هم رعایت شود

تامین بخار یا منبع بخار ( Steam supply ) به ژاکت :

۱-تامین بخار هر مدار ژاکتی باید از هدر اصلی یا زیر هدر ها یا منیفولد تامین بخار گرفته شود و باید دارای تله بخارها ( steam traps ) باشند.

۲- برای ژاکت های کوچکتر از ۳×۴ سایز ۱/۲inch و برای ژاکت های ۴×۶ و بالاتر سایز ۳/۴ اینچ.

۳- تمام برخاست ها از هدرهای بخا یا زیر هدرها یا منیفولدهای تامین بخار باید از بالا گرفته شوند.

۴-شیرها در ایستگاه تامین بخار و همچنین تله بخارها باید دارای name-plate با شماره خط لوله ای که ژاکت شده باشد.

یک مدار ژاکت تشکیل شده از شماری از بخش های ژاکت ( لوله ، اتصالات ، شیرها و ... ) که بصورت سری و پشت هم توسط jumpOver ها متصل شده اند. هر مدار ژاکت بخار ( steam ) دارای منبع بخار ( valved ) مخصوص به خودش است و میعانات یا condensate را از طریق تله های بخار تخلیه می کند.

در اصل لوله ورودی بخا باید به بالاترین نقطه مدار متصل شود.

جامپرها پائین ترین انشعاب ( از لوله ) را در انتهای ژاکت بر روی یک اتصال جوشی یا فلنجی به انشعاب از بالا در بخش ژاکتی مجاور برای لوله کشی افقی متصل می کند. بخار و میعانات یا condensate از یک بخش به بخش بعدی توسط جامپرها ( jumpovers ) حمل می شوند. در مورد اتصالات فلنجی ، جامپرها باید دارای break flange باشد . ورودی ( inlet ) و خروجی ( outlet ) به ژاکت بخار باید ۱۸۰۰ میلیمت فاصله داشته باشد.

طول کل یک مدار نباید بیش از ۲۰ متر باشد در مورد ژاکت پیوسته و ۲۵ متر در صورت ژاکت ناپیوسته.

در انتهای هر مدار میعانات بخار باید از پائین ترین نقطه هر مداری خارج یا drain شوند.

اگر مشخصات متریال لوله Core استنلس باشد ، باید برای جوش ژاکت کربن استیل به لوله Core استنلس مواد مصرفی جوشکاری سازگار انتخاب شود ( مثل SS309)

می بایست از زانویی های شعاع بلند( ۱.۵D) در لوله کشی Core و شعاع کوتاه ( ۱D ) در لوله کشی ژاکت استفاده کرد تا پس از وارد کردن لوله ژاکت و زانویی ها اتصال جوش لوله core با زانویی مشاهده شود.

لوله کشی ژاکتی باید با کمی شیب برای تخلیه طراحی و نصب شود ( شرکت توتال شیب یک درصد را قید کرده ) .بعد از نصب ، کل خط ژاکت باید همراه با جامپرها ( jumpovers connection ) تحت فشار تست شوند. آب باید بطور کامل بعد از هایدروتست تخلیه شود.

Fabrication and Erection

1. Fabrication and erection of piping systems shall be done as per Company/Project Specification.

2. Each weld of the inner pipe shall be accessible for taking X-ray and shall be visible during hydrotesting. Therefore split jackets shall be used to enable inspection of each inner pipe weld.

Longitudinal welds from the split pipe jackets and split tees or reducers shall be staggered to avoid cross weld.

Inspection Flushing and Testing

1. Hydrotesting, flushing, draining and inspection shall be done as per company/Project Specification.

2. Visual and nondestructive examinations of all welds shall be in accordance with the requirements of Standard Specification for non-destructive examination requirement of piping.

جوش های لوله فرآیندی باید قبل از اینکه لوله ژاکت جوش شود انجام گیرد.

3. Welds of the process pipe shall be inspected and tested before jacket pipe is welded.

لوله ژاکت باید بررسی و آزمون شود قبل از اینکه لوله کشی برگشتی condensate و تامین Steam به ژاکت متصل شوند.

4. Jacket pipe shall be inspected and tested before steam supply and condensate return piping are

connected to the jacket.