حسینعلی حاجی دلیگانی گفت که اگر مافیای خودرو وجود دارد هم آقای رئیس جمهور و هم آقای وزیر باید پیش از این استیضاح در موردش اقدام میکردند.

انتخابات ۱۴۰۳ ریاست جمهوری در حالیکه گوشت ران گوسفندی در خیابان خورشید تهران یا ناطق نوری حدود ۸۵۰ هزار تومن است : ( خرداد ۱۴۰۳ )

وعده عجیب زاکانی برای تهرانیها؛ گوشت را درب منزل تحویل خواهیم داد و کمتر از ۳۲۰ هزار تومان ... در میادین کاری کردیم که کسانیکه گوشت لازم ندارند بیایند و در آمد از فروش آن تا حداقل یک میلیون تومان کسب نمایند !!!

درباره یک آقازاده

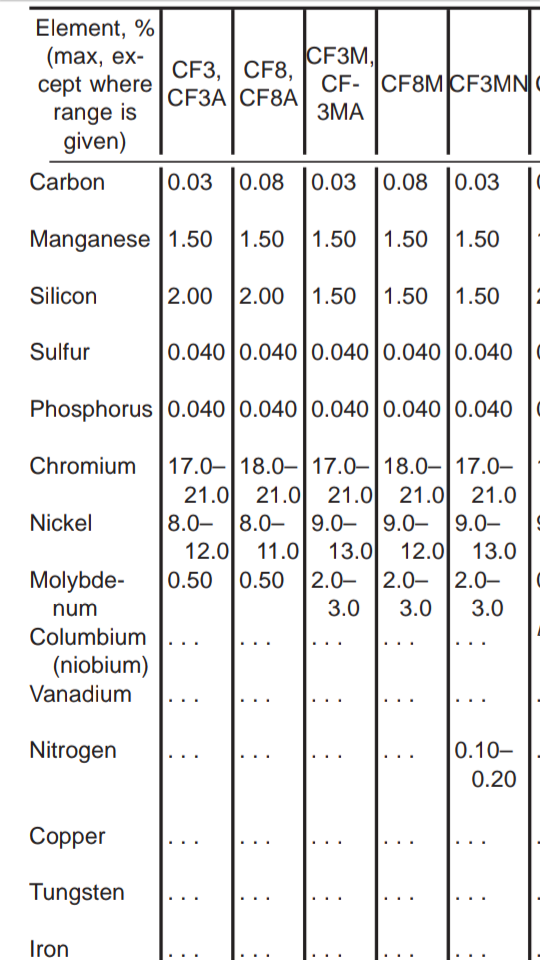

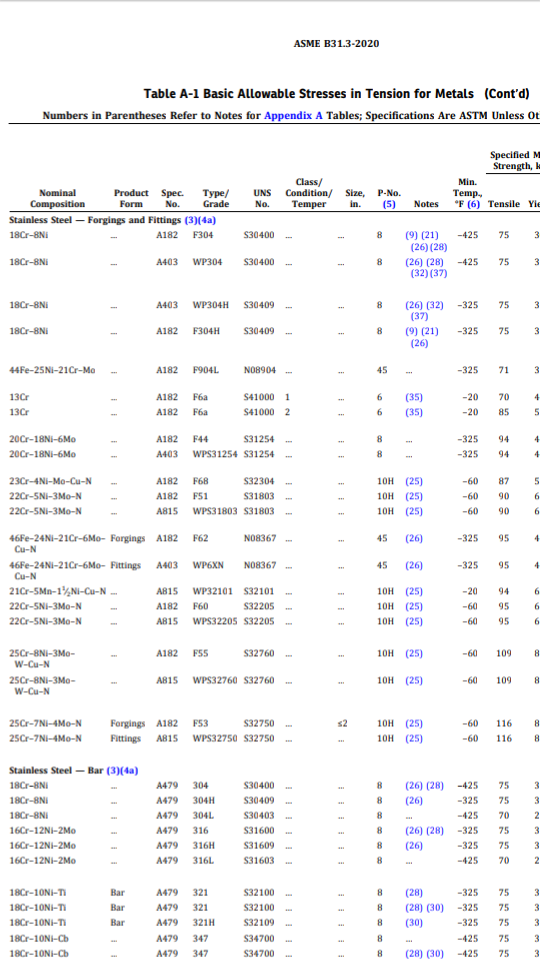

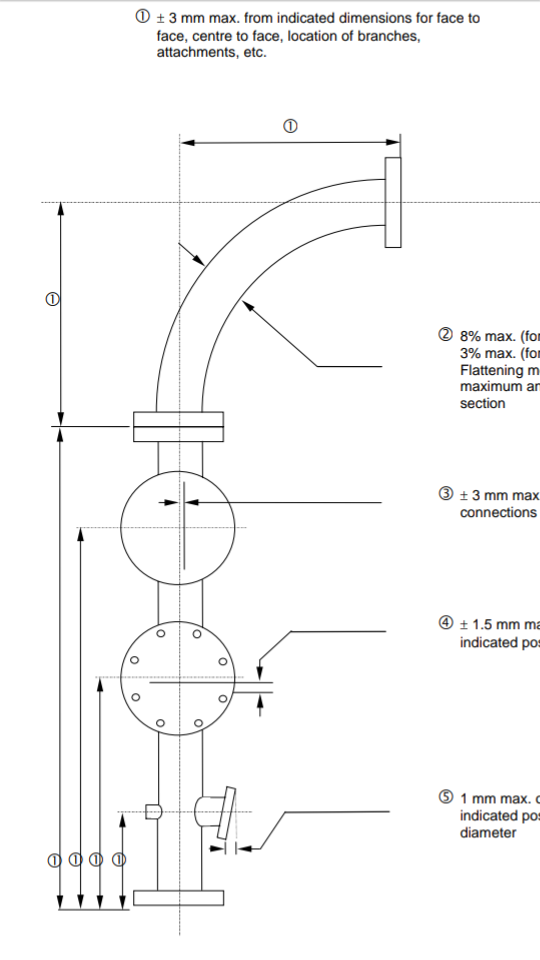

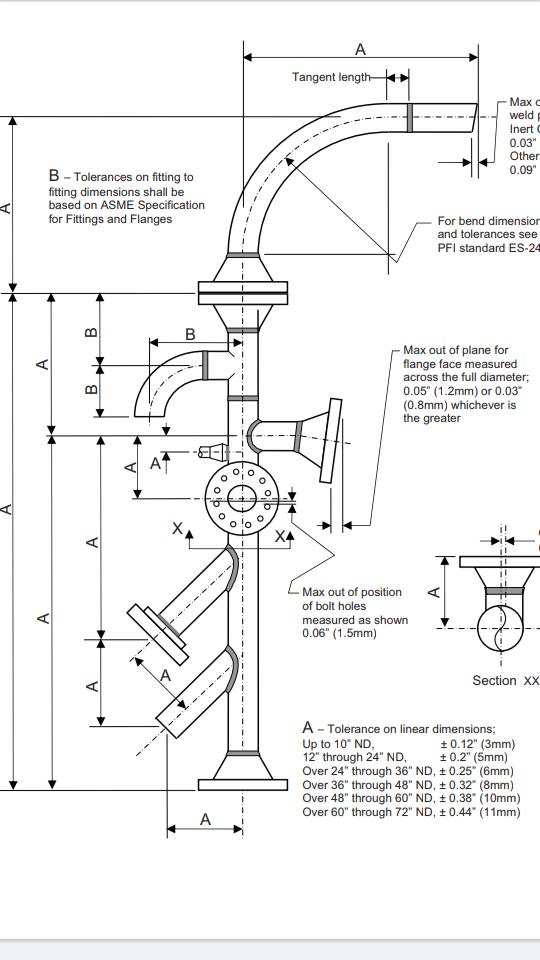

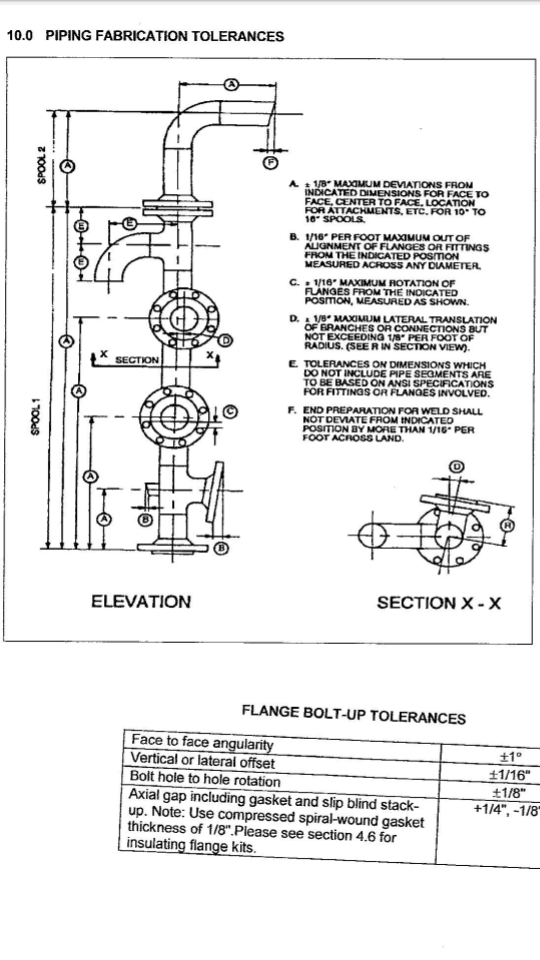

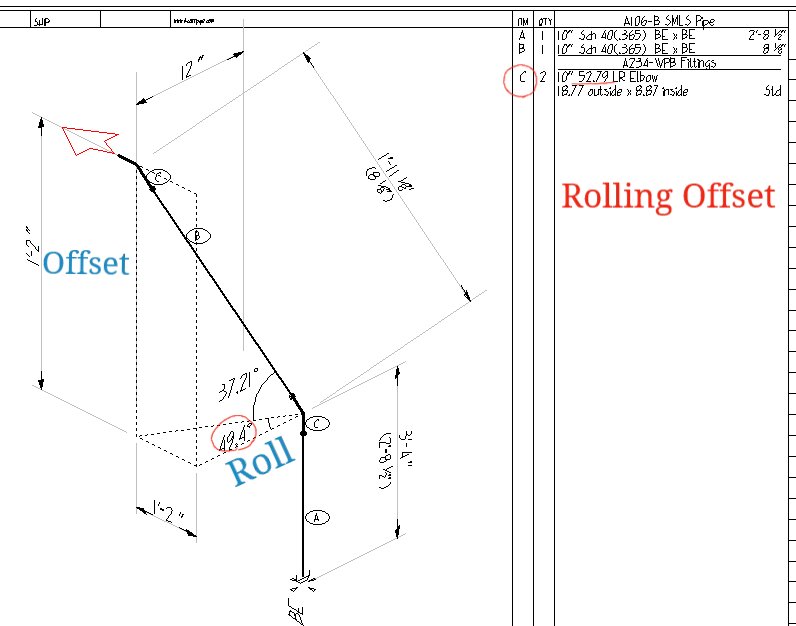

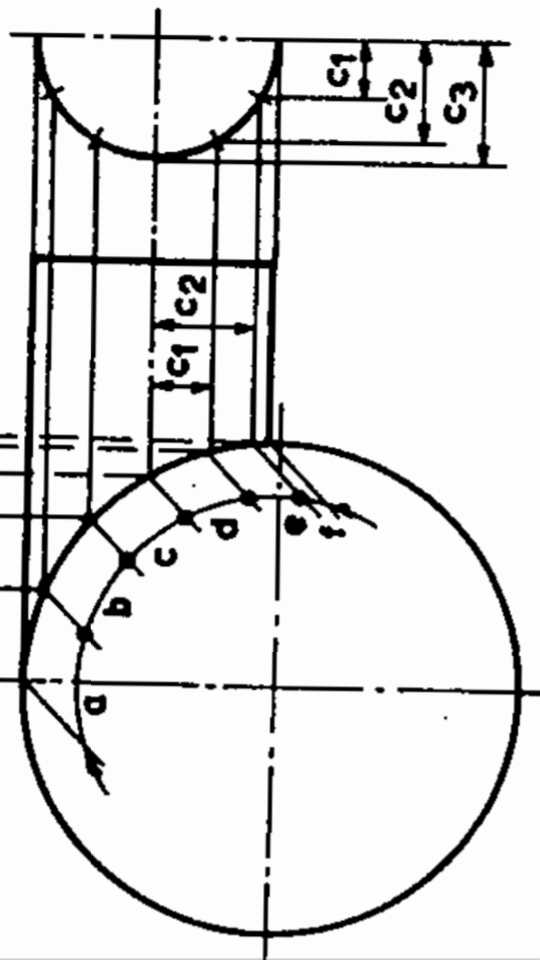

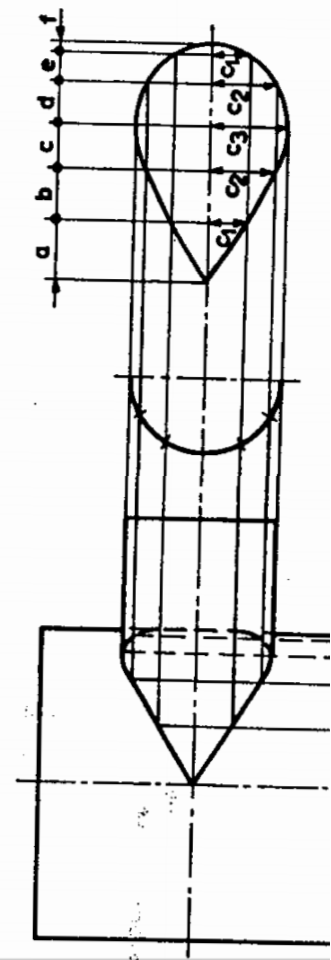

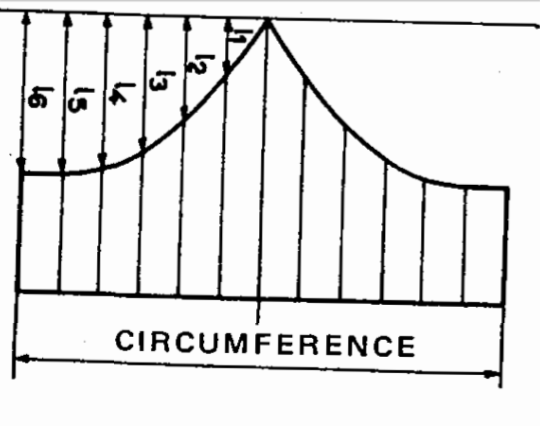

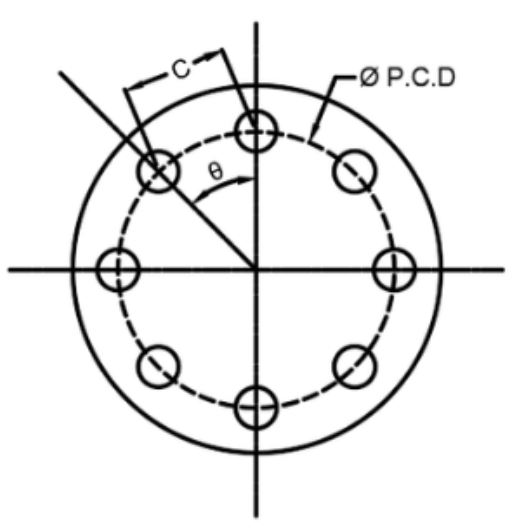

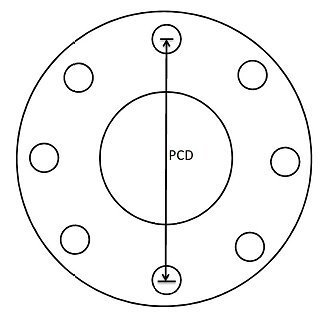

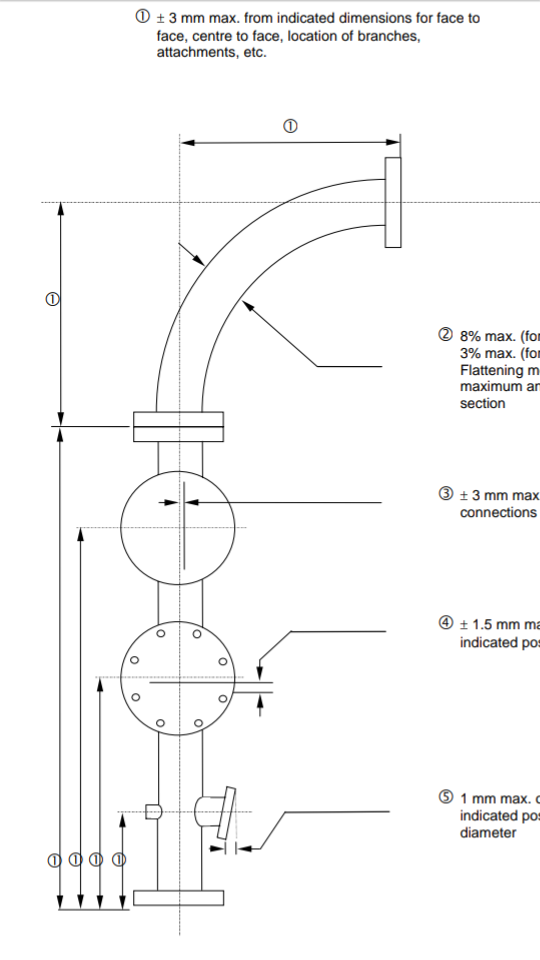

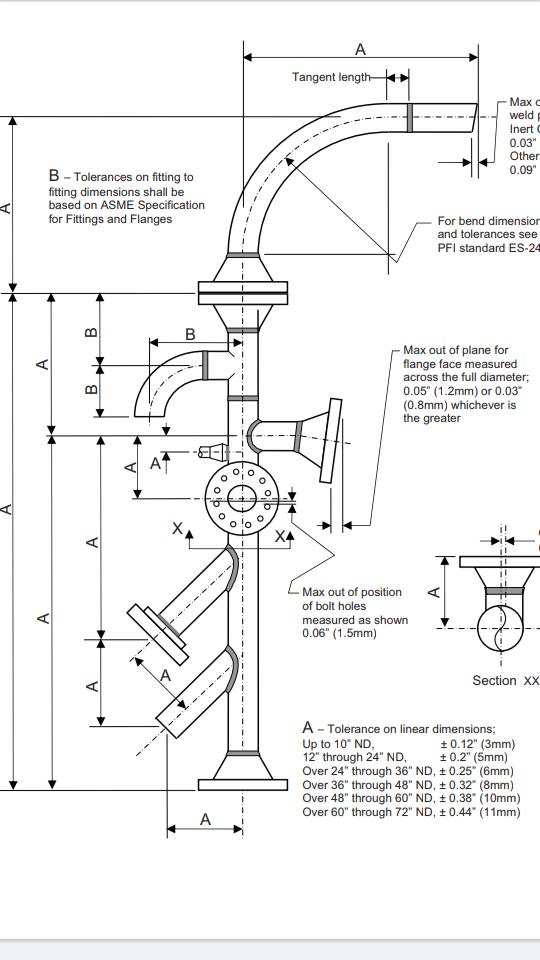

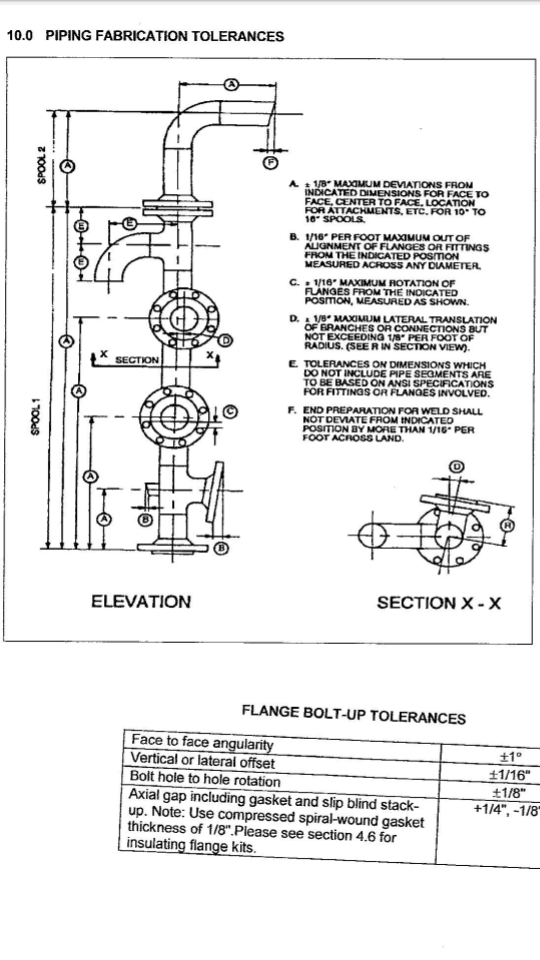

حداکثر رواداری مثبت یا منفی ۳ میلیمتر در Spec Total برای صورت ( وجه ) فلنج تا صورت فلنج دیگر ، صورت فلنج تا سنتر اتصالات یا صورت فلنج تا مرکز انشعاب داده شده

تا ۱۰ اینچ قطر اسمی (ND) بین منفی ۳ تا مثبت ۳

۱۲ تا ۲۴ اینچ بین منفی ۵ تا مثبت ۵

بین ۲۴ تا ۳۶ اینچ بین منفی ۶ تا مثبت ۶

بین ۳۶ تا ۴۸ اینچ بین منفی ۸ تا مثبت ۸

هم ترازی قطعات مجاور طبق این Spec

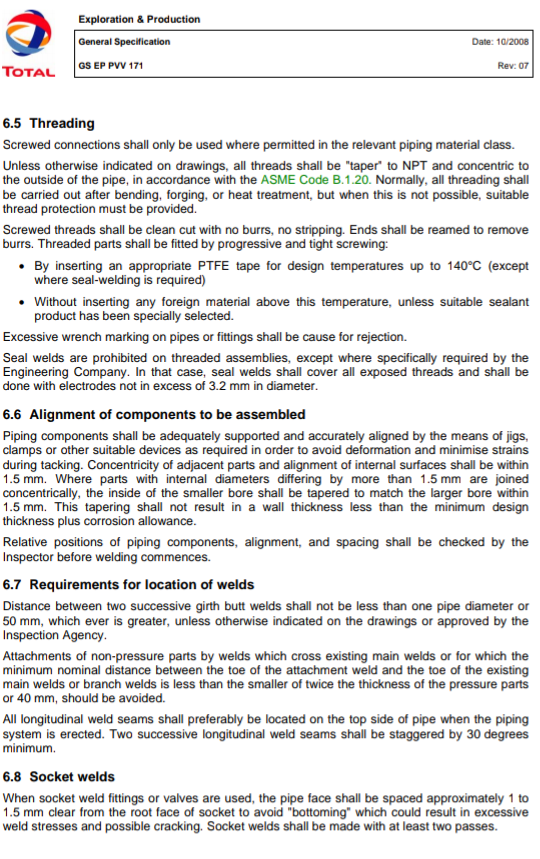

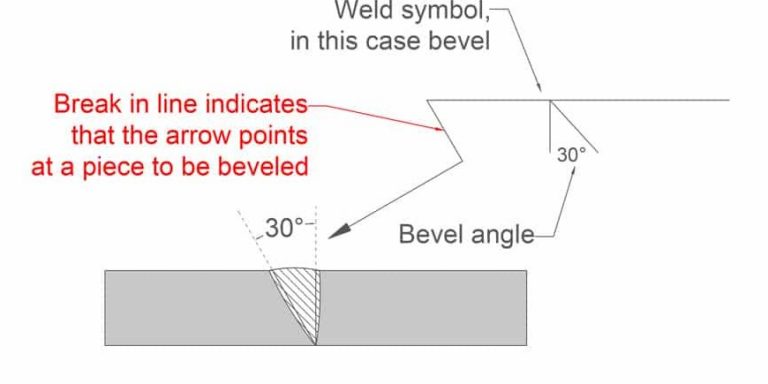

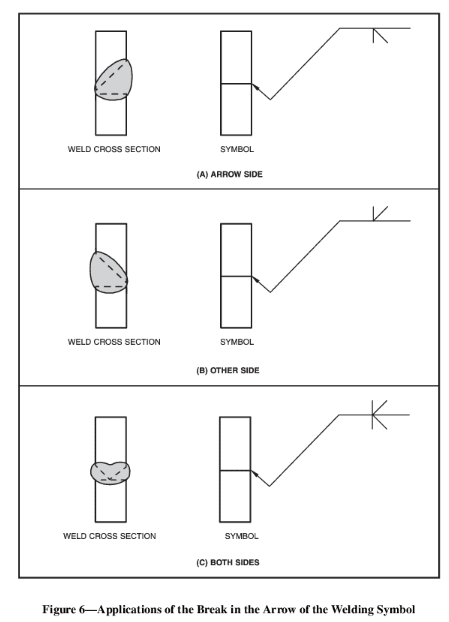

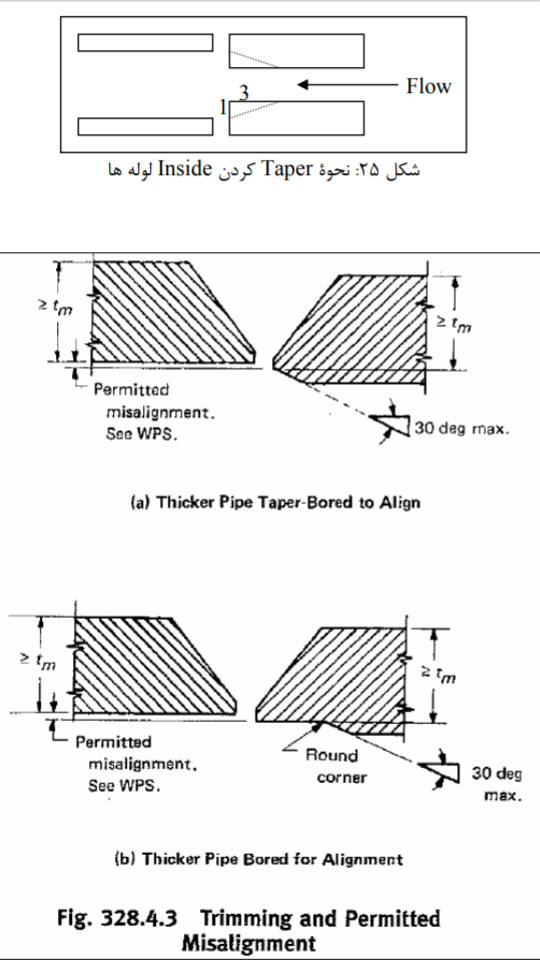

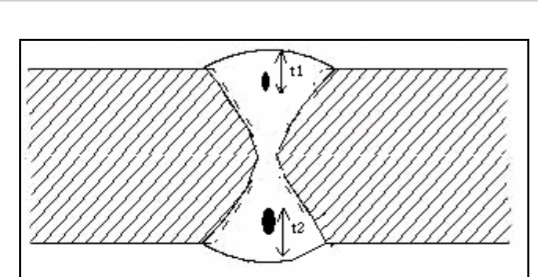

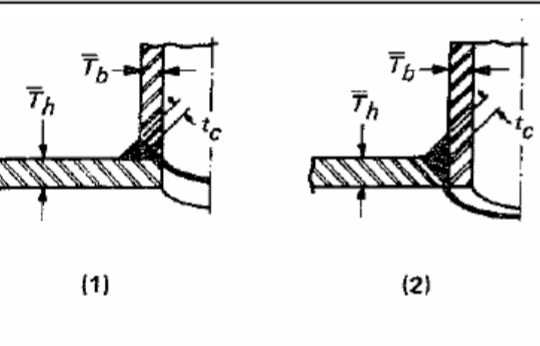

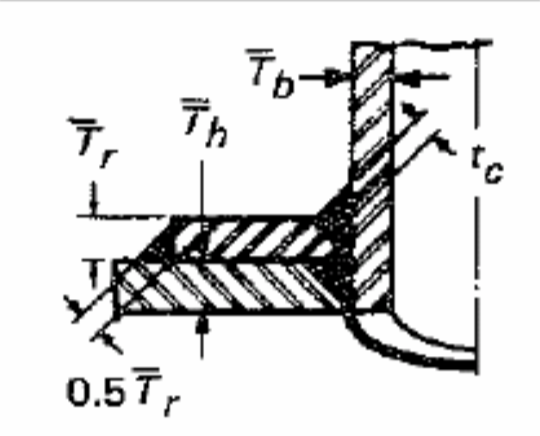

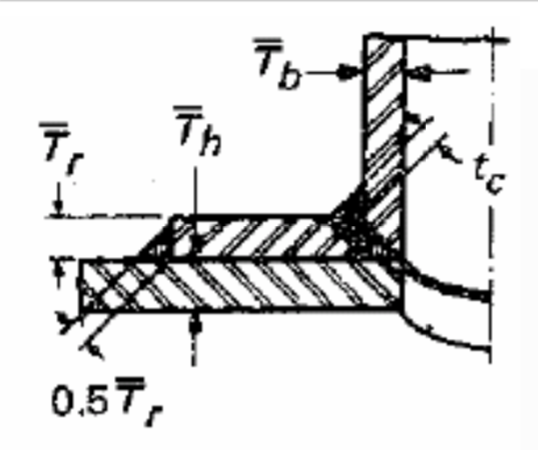

اجزاء لوله کشی باید بطور کافی ساپورت شوند و بصورت صحیح و درست توسط گیره ها یا بست ها یا دیوایس های مناسب دیگر تا جایی که لازم است برای جلوگیری از تغییر شکل ( deformatio ) و به حداقل رساندن کرنش ها درحین تک زدن هم تراز شوند. هم مرکزیت قطعات مجاورهم و هم ترازی سطوح داخلی باید داخل رنج ۱.۵ میلیمتر باشد. جائیکه قطعات با قطرهای داخلی متفاوت بیش از ۱.۵ میلیمتر بصورت هم مرکز متصل می شوند ، داخل سوراخ کوچکتر می بایست برای متناسب بودن با سوراخ بزرگتر مخروطی شود آنهم در رنج نهایتا ۱.۵ میلیمتر . این مخروطی کردن یا باریک شدگی نباید باعث شود که ضخامت دیواره کمتر از حداقل ضخامت طراحی باضافه مقدار خوردگی مجاز شود.

به گفته رئیس سندیکای صنایع کنسرو ایران با وجودی که سازمان شیلات لزوم واردات ۳۵۰۰۰ تن ماهی تن را برای پیشبرد تولید کنسرو در نیمه نخست امسال تایید کرده اما وزارت جهاد کشاورزی برای تامین ارز واردات این کالا همکاری لازم را با تولیدکنندگان ندارد.

منبع خبر : انتخاب - کل اخبارلینک خبر : اینجا کلیک کنیدتاریخ انتشار : 12 خرداد 1403ساعت انتشار : 12:1:54

حادثه در صحنه ضبط سریال رویای نیمه شب در آبادان خرداد ۱۴۰۳

سعدی در پاسخ به این سؤال که آیا حادثه به وجود آمده ناشی از قصور شخص یا گروه سازنده است یا دلیل دیگری داشته، افزود: هیچ قصوری در میان نبوده و تنها میتوانم بگویم یک حادثهی غیرمتقربه بوده که مصادیق آن را متأسفانه در دیگر پروژههای تلویزیونی و سینمایی شاهد بودهایم.

او همچنین گفت: انشاءالله با انجام شدن کارهای فوت شدگان، علی شیروانی در همدان و وحید یوسفی در قلعه حسن خان تشیع و به خاک سپرده خواهند شد.

سعید سعدی تهیهکننده این سریال همچنین اعلام کرده که فعلاً به احترام عزیزان فیلمبرداری متوقف شده و دقیقاً الان نمیتوانم اعلام کنم چه زمانی ضبط سریال از سر گرفته خواهد شد.

این حادثه ظهر روز سه شنبه اتفاق افتاده که دو دستیار صحنه سریال «رویای نیمه شب» در رود بهمن شیر آبادان دچار حادثه شدند و پیکرها با کمک نیروهای امدادی، هلال احمر و پلیس از رود بیرون آمدند.

آیت الله سیدعلی سیستانی مرجع تقلید شیعه مقیم نجف به صورت مشروط با حضور در عروسی مختلط همراه با رقص و موسیقی موافقت کرده است.

به گزارش خبرگزاری حوزه، پرسش از آیت الله این بود: نظر به اینکه مجالس عروسی امروزه اغلب مختلط و همراه با رقص و موسیقی است و عدم شرکت باعث کدورت آشنایان می شود، آیا شرکت در این مجالس با رعایت حجاب کامل اسلامی و عدم همراهی در اعمال آنها جایز است؟

پاسخ: اگر بیم افتادن به گناه نباشد حضور مانعی ندارد ولی وظیفه نهی از منکر هم باید رعایت شود.

هم سازی حقوق بازنشستگان تامین اشتباهی

دبیر اجرایی خانه کارگر آران و بیدگل تصریح کرده؛ متاسفانه دولت با همراهی مجلس یازدهم برخلاف سیاستهای ابلاغی تامین اجتماعی، بعد از اعلام مغایرت شورای نگهبان، نسبت به جزء ۱ بند الحاقی ۲ ماده ۲۹ لایحه برنامه هفتم توسعه بجای رفع ایراد آن را حذف کرد و با این کار دولت را تا پایان برنامه از پرداخت بدهی حسابرسی شده معاف کرد. با این کار عملا متناسب سازی برای بازنشستگان تامین اجتماعی در هالهای از ابهام قرار گرفت.

حاجیزاده بیان کرده؛ با حذف این موضوع عملا دولت طی پنج ساله هفتم هیچگونه تعهدی نسبت به بازپرداخت بدهی محاسبه شده به سازمان تامین اجتماعی نخواهد داشت و کل مصوبات سال گذشته برای متناسبسازی این قشر از مستمریبگیران که با رقم ۱۷۰ همت شروع و در نهایت با ۱۳۰ همت مصوب شد، وضعیت نامعلومی پیدا میکند.

بانک آریا نام بانکی است که در اواخر سال ۱۳۸۹ اقدام به پذیرهنویسی نمود اما در مرداد ۱۳۹۰ روند ارائهٔ مجوز به آن توسط بانک مرکزی ایران متوقف گردید. مالکان اصلی این بانک با نام مهآفرید امیرخسروی و بهداد بهزادی، در شهریور ۱۳۹۰ متهم به اختلاس ۳ هزار میلیارد تومانی شدند که از بزرگترین اختلاسهای تاریخ ایران به شمار میآید.

۱ تیرماه ۱۴۰۳ مناظره دوم نامزدان ریاست جمهوری

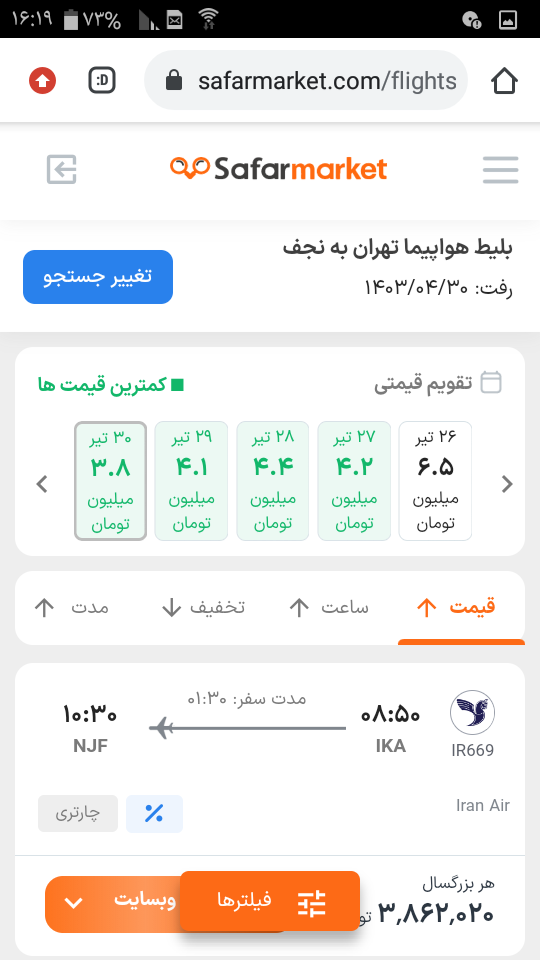

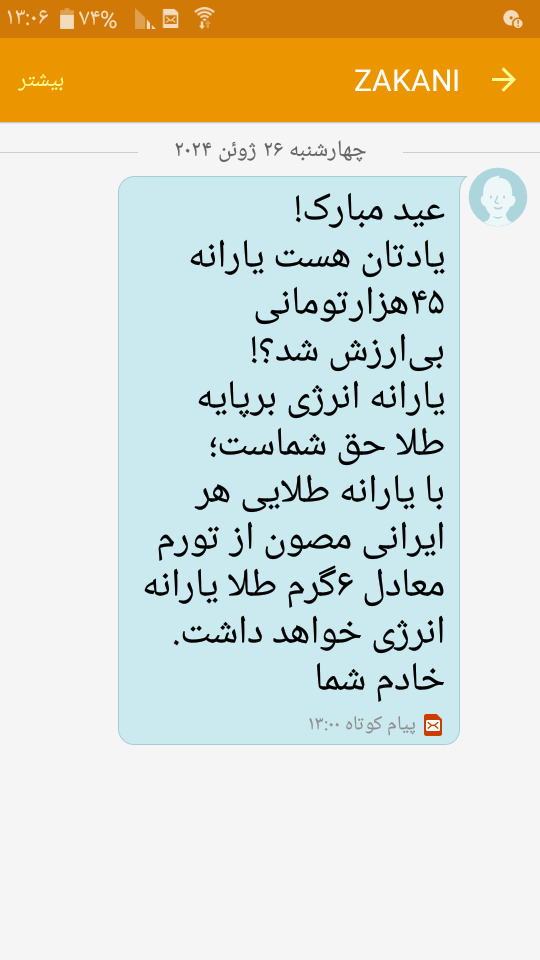

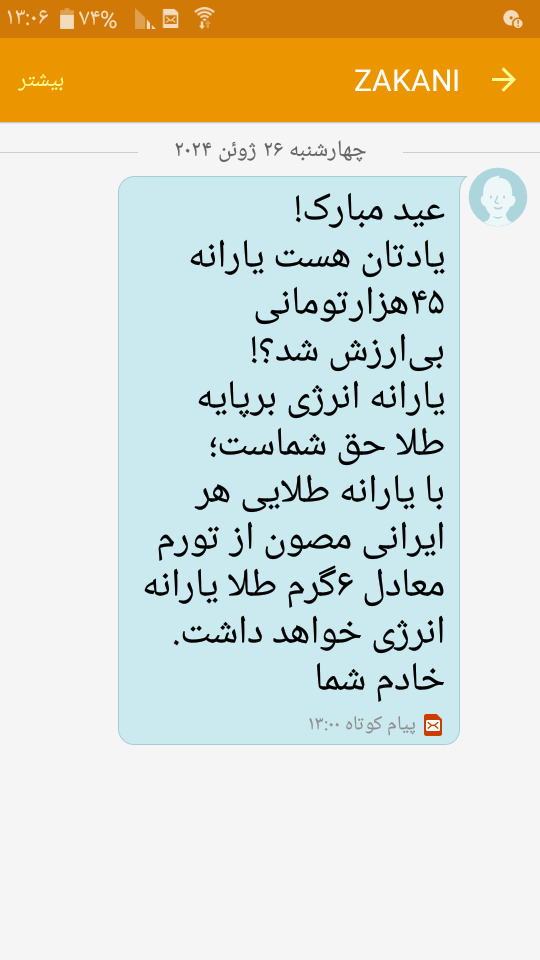

زاکانی گفت: بنزین، گاز و برق را در نظر بگیرید؛ به هر خانواده سه نفره معادل اعتبار ۲۰ گرم طلا ( البته اشاره کردند ۶ گرم فرموده بودند ) در سال یارانه داده می شود. یک خانوار پنج نفره ۱۱۰ میلیون در سال یارانه دارد و اعتباری به میزان طلا به آنها داده می شود که مصون از تورم است.

مریم فکری: وعده عجیب زاکانی درباره اختصاص یارانه طلا، صدای اقتصاددانان را در آورد؛ به طوری که بلافاصله پس از رونمایی او از وعده پرداخت اعتبار ۲۰ گرم طلا در سال به هر نفر، اغلب اقتصاددان در محاسباتی، عنوان کردند که او عدد نمیشناسید.

به گزارش خبرگزاری خبرآنلاین، محمد جواد ظریف، وزیر امور خارجه دولت دوازدهم در گردهمایی روحانیون حامی مسعود پزشکیان با حضور در حسینیه جماران گفت: طلا، زمین و گوشت در خانه را قول دادند. مرحوم ترکان می گفت اینها حساب نمی فهمند. ۲۰ گرم طلا برای هر خانواده سه نفره می شود چند تن طلا؟ از کجا می خواهید بیاورید؟ اینها دروغ است دیگر، اینها یعنی صادق نبودند. عدم صداقت کشنده است، عدم صداقت مرگبار است، نه برای من و شما، برای بیچاره ای که به نان شب محتاج است.

کانال های خبری نزدیک به جریان موسوم به انقلابی ازحضور فردی در طبقه ۱۱ سازمان فرهنگی و هنری شهرداری سخن می گویند که در تصمیم گیری های شهرداری نقش اصلی دارد و در ادامه این جمله را هم اضافه می کنند که دامادها در طبقه بالای ساختمان ها به خدا نزدیک تر می شوند.

زاکانی در اقدامی که برخلاف قانون تعارض منافع در شهرداری است، داماد خود را به شهرداری آورده و آنطور که در تذکر اعضای شورای شهر آمده، اقدامات او بیش از یک مشاور است و آقای داماد نقشی پررنگ و تعیینکننده در شهرداری ایفا میکند.

ظریف :

به کسانی که سخنرانی مرا در کاشان به هم زدند گفتم کدامیک از شما با شرمندگی به خانه می روید؟

*تحریم انتخابات باعث حاکم شدن خالص سازان می شود تا عده دیگری را خانه نشین کنند.

۵ تیر ۱۴۰۳

استفاده از ظرفیت سکوهای پیامرسانهای خارجی، توسط نامزدها، روسای ستادها و هواداران و طرفداران آنان به ویژه در روز سکوت تبلیغاتی ( ... احتمالا منظور روز پنج شنبه ساعت ۸ صبحِ ) از مصادیق بارز جرم انتخاباتی بوده و مرتکبان مورد پیگرد قضایی قرار خواهند گرفت.

معاونت اجتماعی و پیشگیری از وقوع جرم قوه قضاییه

صادقالحسینی، اقتصاددان در خصوص سومین مناظره نامزدهای انتخابات ریاست جمهوری نوشت:

جمعبندی مناظره سوم

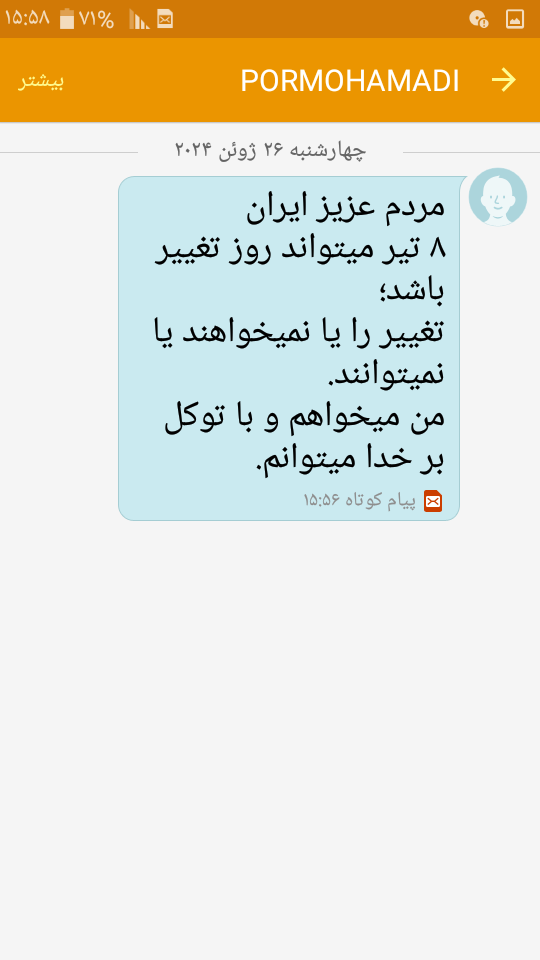

۱.کسی که هیچ حرف غلطی نزد: پزشکیان

۲. بیشترین حرف غلط رو زد: زاکانی و جلیلی و قاضیزاده

۳.زشتترین نمایش: زاکانی

۴.بیحاشیهترین فرد: جلیلی

۵.بدترین نمایش: قالیباف

برنده مناظره: پزشکیان

نه برنده نه بازنده: پورمحمدی، جلیلی

بازندگان: زاکانی، قاضیزاده، قالیباف

قرارداد کرسنت و خیانت دولت به مردم

در سال 1392 و در آستانه برگزاری دادگاه لاهه با موضوع قرارداد کرسنت عباس یزدانپناه با برخی از مسئولان کشور ارتباط میگیرد و اعلام میکند که حاضر است علیه فساد و رشوه خواری در جریان قرارداد کرسنت شهادت دهد. این شهادت در صدور حکمی بهنفع جمهوری اسلامی میتوانست بسیار مفید باشد و بهدنبال آن اطلاعات ذیقیمتی از فساد در حوزه نفت و انرژی به مسئولان امنیتی و قضایی جمهوری اسلامی ایران ارائه دهد.

قرار بر آن میشود که یزدانپناه در امارات از طریق ویدئوکنفرانس چند جلسهای در دادگاه لاهه شهادت دهد. اما او بهناگاه در تاریخ 5 تیرماه 92 ربوده و ناپدید میشود. بسیاری از جمله همسرش معتقدند که عباس بعد از ربوده شدن برای بهجای نماندن هیچ ردی کشته شده است. اما رسانههای بیگانه در اصراری عجیب در تلاشند از قتل او صحبتی نشود و ماجرا را به آدمربایی تقلیل دهند. جالب اینجاست که دولت انگلیس هم که در موارد مشابه بهشدت پیگیر سرنوشت شهروندان خود است در اقدامی عجیب پرونده ربایش عباس یزدانپناه را مختومه اعلام میکند.

اوکراین دلیل متفاوتی برای احتیاط درباره «همستر کامبت» دارد. مرکز دولتی ارتباطات استراتژیک اوکراین اوایل ماه مه هشدار داد که این بازی به دلیل ارتباط آشکار با روسیه، میتواند خطرناک باشد.

چه کسی «همستر کامبت» را اداره میکند؟

حساب «همستر کامبت» در تلگرام، حدود ۳۹ میلیون دنبال کننده دارد و صفحات آن در یوتیوب و «ایکس» (توییتر سابق)، به ترتیب ۲۵ میلیون و ۸.۵ میلیون دنبال کننده دارند. اما هیچ یک از حسابها به یک استودیوی بازی سازی یا یک شرکت مادر اشاره نمیکند.

طبق تحقیقات یک رسانه اوکراینی (Ain)، «همستر کامبت» توسط گروه RU-CENTER Group به ثبت رسیده که یکی از بزرگترین ثبت کنندگان نام دامنه و فراهم کننده خدمات میزبانی در روسیه بوده و به گروه رسانهای آر بی کی تعلق دارد.

GHALIBAF.IR

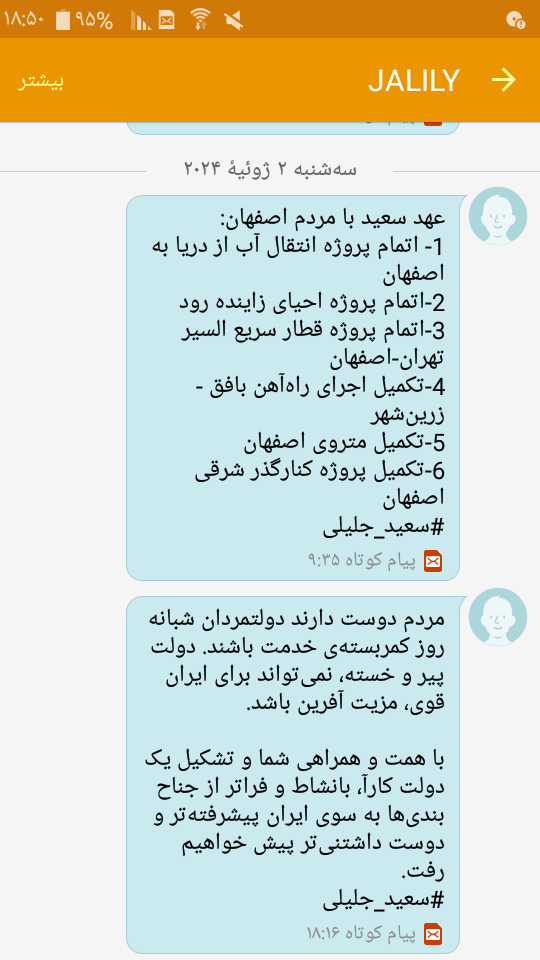

سهسال مسکن رایگان به زوج های جوان

زمین رایگان به خانوارهای بیمسکن

دیوار انسداد مرز شرقی کشور

رشد حقوق با تورم

واردات خودرو

ضمانت:کارنامه من

بالاخره انصراف کتبی دو نامزد پوششی توسط وزارت کشور واصل شد

۷ تیر ۱۴۰۳ یکروز قبل از برگزاری انتخابات و روز سکوت انتخاباتی

او در این توییت نوشت: از برادران عزیز آقایان زاکانی و قاضیزاده هاشمی که مطالبات نیروهای انقلاب در راستای ایجاد ائتلاف و وحدت را لبیک گفتند، تشکر میکنم.

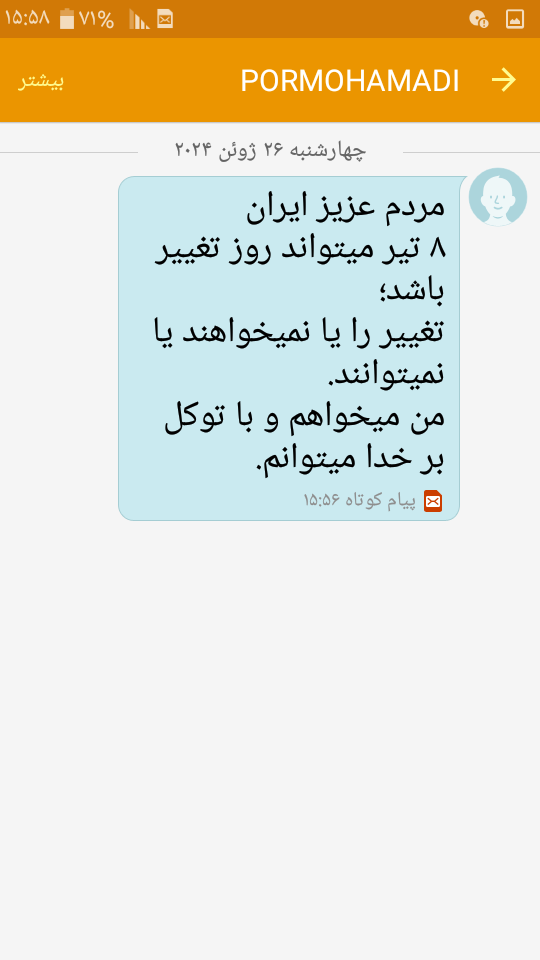

جمعه ۸ تیر ۱۴۰۳ روز انتخابات

محمدجواد ظریف در حسینیه جماران پس از انداختن رأی خود به صندوق در جمع خبرنگاران گفت: اگر حضور مردم گسترده باشد، مشخص میشود اقلیت و اکثریت چه کسانی هستند.

به گزارش ایسنا، با مرور اخبار انتخاباتی شنبه - نهم تیر ۱۴۰۳ میخوانیم:

سخنگوی ستاد انتخابات کشور نتایج نهمین مرحله از شمارش آرای انتخابات چهاردهمین دوره ریاستجمهوری را اعلام کرد و افزود: ۲۴ میلیون و ۵۳۵ هزار و ۱۸۵رای شمارش شده است که ترتیب آرا به شرح زیر است:

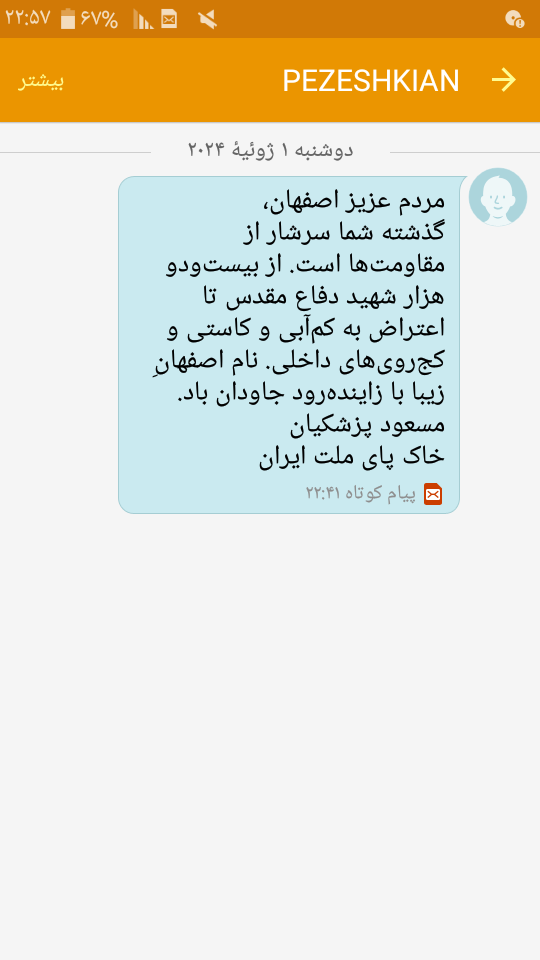

* مسعود پزشکیان: ۱۰ میلیون و ۴۱۵ هزار و۹۹۱ رای

* سعید جلیلی: ۹ میلیون و ۴۷۳ هزار و ۲۹۸رای

* محمدباقر قالیباف: ۳ میلیون و ۳۸۳ هزار و ۳۴۰رای

* مصطفی پورمحمدی: ۲۰۶ هزار و ۳۹۷رای

از جمع آراء تایید شده؛ پزشکیان ۴۲.۶ درصد، جلیلی ۳۸.۸ درصد، قالییاف ۱۳.۸ درصد پورمحمدی ۰.۸ درصد آرا را کسب کردند و میزان مشارکت در این دوره از انتخابات ۴۰ درصد بوده است.

و آقایان جلیلی و پزشکیان به دور دوم راه یافتند

تحلیلگر حوزه اقتصادی درباره فرار سرمایه با قدرتگرفتن این جریان نیز متذکر میشود: «فرار سرمایه یکی از نخستین اتفاقات اقتصادی است که میتواند با دولت جلیلی رخ دهد»؛ چون به زعم او «همین الان تنش حزبالله و اسرائیل، نگرانیها را افزایش داده است و اگر تنش تشدید شود، اتفاق خوبی برای سرمایه رخ نمیدهد». بهخصوص که افقه باور دارد «سیاست خارجی دولت سیزدهم نیز شکست خورده و هیچکدام از مشکلات را حل نکرده است». این در حالی است که افقه میگوید: «جلیلی از دولت فعلی هم تندتر سیاست خارجی را ادامه میدهد. بنابراین دور از ذهن نیست که فرار سرمایه در دولت جلیلی شدت یابد و با توجه به نگاه فرهنگی جلیلی، فرار مغزها نیز به اوج برسد».

تجارت نیوز نوشت: رویترز در گزارشی اعلام کرد که ایران طی ۹ ماه اخیر معادل ۴.۲ میلیارد دلار تخفیف نفتی به چین ارائه داده است.

در حالی که دولت سیزدهم از ابتدای روی کار آمدن خود مدام در حال تأکید بر رکوردشکنی فروش نفت ایران است، حال رویترز در گزارشی از تخفیف ویژه ایران به چین خبر داد. چنانکه طی ۹ ماه اخیر میزان تخفیف ایران به چین، بزرگترین خریدار نفتی خود، به ۴.۲ میلیارد دلار رسید.

در مناظره اول دور دوم دوشنبه ۱۱ تیر ۱۴۰۳ ساعت ۹:۳۰ تا ۱۱:۳۰

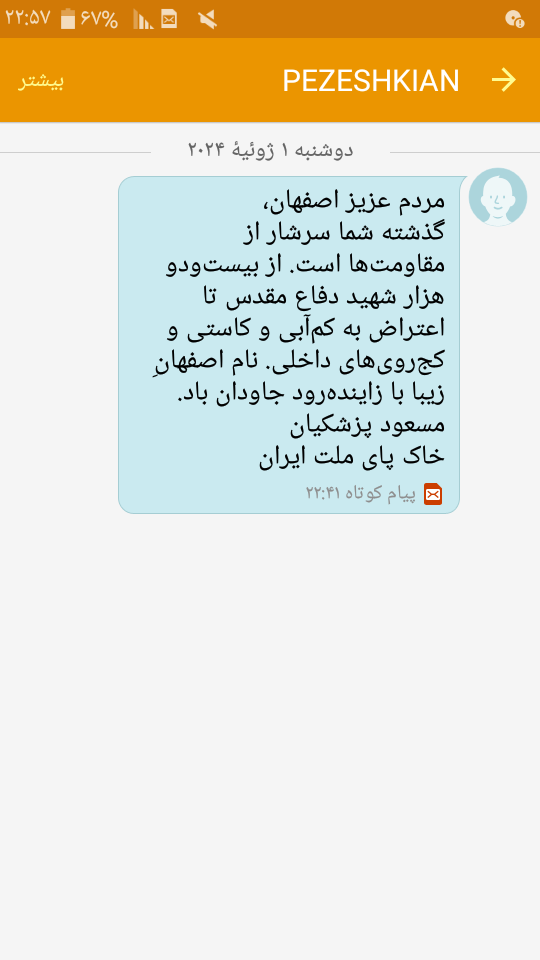

پزشکیان گفته بود: نمیتوان کشور را در قفس کرد و با دنیا رابطه نداشت، زندگی در قفس زندگی بخور و نمیر است، نمیتوانیم مدام ارزان بفروشیم و گران بخریم. ما چاره ای غیر از ایجاد رابطه با خارج نداریم.

مصاحبه با خانم خجسته باقرزاده سالیان خیلی پیش

لطفا نظراتتان را در مورد حجاب اسلامی برای خوانندگان ما بفرمایید.

به نظر من «بهترین پوشش برای خارج از منزل ،چادر، است». البته شرعا پوشیدن انواع دیگر پوشش در صورتی که بدن را کامل بپوشاند و جذب و تنگ نباشد اشکالی ندارد.اما به طور کلی چادر ترجیح دارد.برای درون خانه کاملا متفاوت است.البته پوشش در هر شرایطی باید مطابق عفت اسلامی باشد.

۱۲ تیر ۱۴۰۳

به گزارش خبرگزاری خبرآنلاین، علی عبدالعلی زاده، رئیس ستاد انتخاباتی مسعود پزشکیان، نامزد انتخابات ریاست جمهوری چهاردهم، در نامهای خطاب به رئیس قوه قضائیه، دادستان کل کشور، رئیس ستاد انتخابات کشور و سخنگوی شورای نگهبان، به تبلغیات برخی از رسانههای دولتی، حاکمیتی و نظامی مانند روزنامه کیهان، جوان، فرهیختگان، خبرگزاری فارس، تسنیم و دانشجو به نفع سعید جلیلی اعتراض کرد.

۹ ساعت پیش · همسر شهید مهدی باکری: اگر آقامهدی امروز زنده بود، امکان نداشت به امثال پزشکیان رأی دهد

به گزارش سایت دیدهبان ایران؛ فرشته روحافزا، استاد دانشگاه تهران و نماینده زنان ستاد انتخاباتی سعید جلیلی، گفت: در دولت پزشکیان مردان در ظاهر نهج البلاغه میخوانند و زنان ظاهرا محجبه هستند، اما باطن آن کاملا آمیخته با فرهنگ غربی است؛ رییس جمهور شدن پزشکیان نه تنها حجاب بلکه کل دین را مورد خطر جدی قرار میدهد.

وی افزود: با موفقیت پزشکیان در انتخابات پیش رو، مذهب از بین خواهد رفت. رییس جمهور شدن پزشکیان نه تنها حجاب بلکه کل دین را مورد خطر جدی قرار میدهد.

او ادامه داد: فرهنگ در موضوع خانواده و روابط زن و مرد بیچاره شده است و ۲۰ میلیون نفر در غرب پدر خود را نمیشناسند! در صورتی که ۴ سال پزشکیان در مسند قدرت قرار گیرد وضعیت خانواده و روابط نامشروع مانند غرب میشود

به گزارش خبرگزاری خبرآنلاین، این توئیت امیر حسین ثابتی ، نماینده مجلس و مشاور سعید جلیلی است که زنان بدون روسری را بدتر از "فاحشه" ها می داند و نگاه واقعی جریان پایداری را درباره پوشش زنان بیان می کند. او همچنین آنها را متهم کرده که پول می گیرند تا روسری بردارند و جامعه را به لجن بکشند!

۵ روز پیش · مریم اشرفی گودرزی، نماینده ستاد جلیلی گفته اگر بی حجاب باشی و پسری به تو تعرض کرد تقصیر خود زن است

کوروش احمدی در یادداشتی می نویسد: شک نیست که پیروزی آقای جلیلی در روز جمعه اعلام خطر دیگری به جامعه داخلی و بینالمللی خواهد بود. پیشفرض این پیروزی با پشتوانه حدود ۲۰ درصد مردم، تشدید تحریمها و تشدید سوءمدیریت مزمن بهعنوان دلایل اصلی مشکلات اقتصادی و معیشتی خواهد بود.

سرویس اقتصاد مشرق - ماجرای FATF و ایران به اوایل سال ۱۳۹۴ بازمیگردد که علی طیبنیا وزیر اقتصاد دولت یازدهم، پای برگه برنامه اقدام FATF را امضا کرد؛ برنامهای که حاوی ۴۱ بند بود. بدین ترتیب طیبنیا تعهدنامهای را امضا کرد که طبق آن ایران مکلف به اجرای ۴۱ خواسته یک نهاد غربی میشد. اکنون دو سال و نیم است که طیبنیا دیگر وزیر اقتصاد نیست، اما امضای وی همچنان گریبانگیر ایران است.

۶۰ سال پیش افزایش عرصه دام در عید قربان، گوشت کشتارگاه شهرداری را مجانی کرد.

مناظره دوم دور دوم سه شنبه ۱۲ تیر ۱۴۰۳

پزشکیان برنامه ای ندارد و فقط به این اکتفا میکند که دعواهای داخلی اگر تمام شود می شود کار را پیش برد.

جلیلی خاطرنشان کرد: برنامه سیاست خارجی ما این است که نباید معطل سه کشور بود، بلکه باید اقتصاد ایران جانمایی شود. باید فرصتهای جدید شناخته شود. برنامه من این است که باید اولویتها را شناخت. هر سفارتخانه باید سکویی برای صادرات کشور شود. واردات پاکستان ۷۰ میلیارد است که باید حداقل ۱۶ میلیارد ما حضور داشته باشیم. باید از فرصت ترانزیت استفاده کنیم. باید حواس جمع شود. شما با هیچ کشوری عقد اخوت نمی بندی، بلکه منافع ملت خود را با قدرت دنبال می کنید، اما باید برنامه داشته باشید و نباید بگویید این برنامهها را ولش کنید. اگر مطالعه و برنامه نداشته باشید حتما کشور عقب می ماند.

تیر ۱۴۰۳

ایران سال گذشته حدود ۳۶ میلیارد دلار صادرات نفت و میعانات گازی داشته است، پس از کسر تخفیفها، حق دلالان، هزینه جابجایی دریایی، هزینه چند بار تبدیل ارزهای مختلف، هزینه صرافی درنهایت حدود ۲۸ میلیارد دلار به دست بانک مرکزی و برنامه بودجه رسیده است. این یعنی نفت ایران بعد از همه هزینه با حدود ۶۱ دلار بفروش رسیده است.

۳ ساعت پیش · پزشکیان: من از انتخابات کنار میروم، اگر آقای جلیلی تعهد بدهد که اگر رشد هشت درصدی را در دولتش محقق نکرد اعدامش کنند

پزشکیان: مشکل فقرا ما هستیم نه آمریکا / رفته بودم زیارت، برخی که بهشان میگویند حزب اللهی، به من میگفتند منافق. آیا من منافق هستم؟

۱۳ تیر ۱۴۰۳ خاتمی :

امیدوارم که نظام حکمرانی کشور که قطعاً پیامهای معنادار مردم را در کنش انتخاباتی آنان دریافته است فرصت را مغتنم بشمارد و به مقتضای آن میدان را برای تفکر و رویکردی که خیر و پیشرفت و امنیت کشور را میخواهد و تأمین میکند بازتر کند و موانع را از سر راه تحول و اصلاح امور بردارد.

من باز هم به دکتر پزشکیان که صداقتش را در گفتار و صراحتش را در رفتار بیش از پیش در این انتخابات نشان داد رأی میدهم، و برایش آرزوی توفیق هرچه بیشتر دارم.

خدای بزرگ ایران عزیز و ملت بزرگوار را از این وضعیت خطیر و دشوار به سلامت بگذراند.

۱۳ تیر ۱۴۰۳

ارسال وسیع یک پیامک به وحانیون برای تبلیغ علیه پزشکیان سوژه فضای مجازی شد.

انتخاب نوشت: در ادامه تلاشها برای تغییر رای روستاییان و مردم سایر مناطق کشور در تازه ترین اقدام پیامک هایی وسیع برای روحانیون جهت فعالیت علیه پزشکیان ارسال شده است.

در متن این پیامک که از سوی مجمع رهروان امر به معروف و نهی از منکر ارسال شده است آمده:

«سلام طلاب عزیز چنانچه فجایع سیاسی اقتصادی و فرهنگی دولت روحانی را برای انتخابات تبلیغ میکنید عدد ۱ را به همین سامانه تا ۱۵ تیر پیامک کنید تا به قید قرعه ۲۰ میلیون ریال هدیه بگیرید.

سلام طلاب عزیز : با سفر به محل تبلیغ یا شهر تولد خود و یا از طریق فضای مجازی و تماس تلفنی خطرات فجیح انتخاب هم پیمانان دولت روحانی که منجر به تعطیلی کارخانه ها ، رکود اقتصادی کاهش نفوذ منطقه ای و جهانی ... به مردم متذکر شوید.

مجمع رهروان امر به معروف و نهی از منکر»

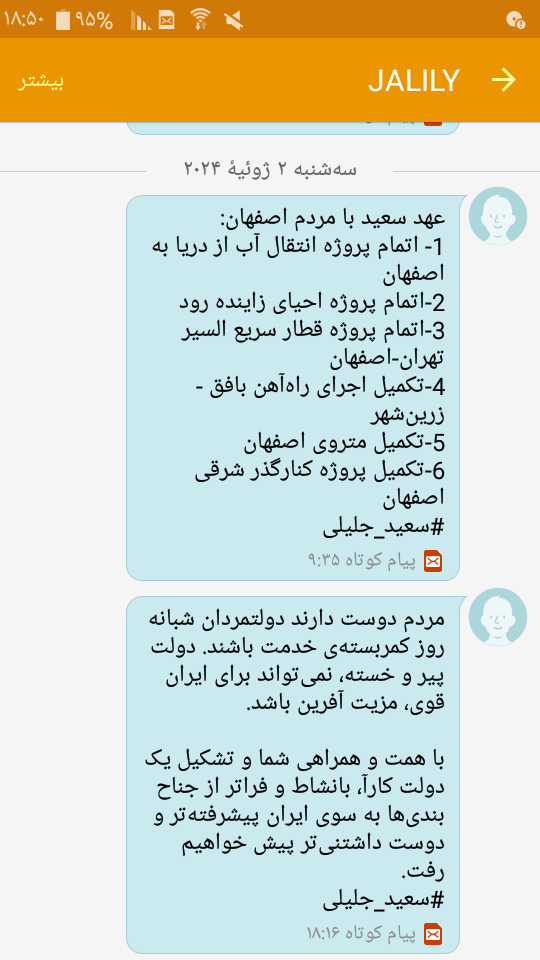

در davat.drjalily.com نوشته شده بود :

خیلی ها هنوز برای شرکت در انتخابات مردد هستن.

یکسری هم که تصمیم قطعی گرفتن که شرکت نکنن یا تصمیم قطعی گرفتن که به پزشکیان و دولت سوم روحانی رای بدن، الان وقتش نیست که برای تغییر نظرشون کاری بکنیم.

شاید باورش سخت باشه ولی بعضی ها که صرفا مردد هستن رو خیلی وقت ها با یک تماس ساده میشه بهشون کمک کرد تصمیم قطعی بگیرن و به دکتر جلیلی رای بدن

پیامک کنگره ملی در ساعت ۲۲:۱۲ شب ۱۴ تیر ۱۴۰۳ kongeremeli

همشهری عزیز بیش از ۲۴۰۰۰ شهید در شهر تهران برای حفظ کشور خون دادهاند.

با شرکت در انتخابات حافظ کشور و خون شهیدانش باشیم.

لغو 11l.eu/k

پیامک کنگره ملی در ساعت ۱۵:۱۴ روز ۱۵ تیر ۱۴۰۳

هموطن عزیز شهدا پای صندوقهای رای منتظر حضور موثر شما هستند، درنگ جایز نیست.

لغو 11l.eu/k

حجت الاسلام و المسلمین سید محمد خاتمی در گفت و گو اختصاصی تصویری با جماران در روز رای گیری مرحله دوم انتخابات ۱۴۰۳ گفت:: امروز جوری نباشد که بعدا افسوس بخوریم از اینکه فرصت را از دست دادیم؛ همه بیایند و با شوق و به امید بهبود و به امید سربلندی ایران و انشاءالله که موفق باشند.

«صغری احمدی» اهل روستای درپرچین اسفراین با ۱۰۰ سال با شرکت در دور دوم انتخابات چهاردهمین دوره ریاست جمهوری رای خود را به صندوق انداخت.

«بغی» یکی از اتهاماتی است که قانون مجازات اسلامی به آن پرداخته است. بنا بر ماده ۲۸۷ قانون مجازات اسلامی، «باغی» کسی است که علیه «اساس نظام جمهوری اسلامی» دست به مبارزه و اقدام «مسلحانه» بزند.

پیامک ارسالی از طرف وزارت کشور ۱۵ تیر ۱۴۰۳ ساعت ۱۸:۵۳ :

مقام معظم رهبری: کسانی که اسلام و جمهوری اسلامی و پیشرفت کشور را دوست دارند، این موضوع را با حضور خود در انتخابات نشان دهند.

وزارت کشور

دولت چهاردهم دولت مسعود خواهد بود یا دولت سعید؟

نظر شخصی : من فکر میکردم دولت بی برنامه یا دولتی که به اسم ادامه دهنده راه علی برکت الله یعنی تدبیر و امید ، عنوان میشد برنده راه نباشد و از نظر مردم اصلح نیز هم ، ولی تبلیغات علیه دکتر پزشکیان و تبلیغات صدا و سیما و وزارت کشور به نتیجه معکوس منجر شد انگار یکسری ها فقط برای لجبازی با دولت سایه به میدان آمدند همان هایی که اعتقاد داشتند هر کسی که بیاید اقتصاد و معیشت را حل نخواهد کرد.

بالاخره جراح قلب ، دکتر پزشکیان با حدود ۱۶ میلیون و اندی رای و اختلاف دو میلیون و هفتصد نسبت به دکتر جلیلی به مسند ریاست جمهوری ۱۴۰۳ رسید. آقای دکتر زاکانی قرار بود نگذارند که ایشان به ریاست جمهوری برسند ولی با تبلیغات مشارکت بیشتر توسط صداوسیما و وزارت کشور ( چه گفتاری چه پیامکی ) مشخص شد جبهه انقلاب تا اصلح شدن حدود ۲۰درصد فاصله دارند. به قول ظریف مردم بیائید تا اقلیت ها مشخص شوند !!!

«مردم عزیز ایران انتخابات تمام شد و این تازه آغاز همراهی ماست. مسیر دشوار پیش رو جز با همراهی، همدلی و اعتماد شما هموار نخواهد شد؛ دستم را به سوی شما دراز میکنم و به شرافتم سوگند میخورم که در این راه تنهایتان نخواهم گذاشت؛ تنهایم نگذارید.»

۱۶ تیر ۱۴۰۳ در پیام تبریک دکتر زاکانی به منتخب ملت

اینک تمام برنامههایم را که با پشتوانه جمع بزرگی از نخبگان نگاشته شده است را به رئیس جمهور منتخب تقدیم میکنم و با علم به سنگینی بار دولت، انتظار میرود رئیس جمهور منتخب با انتخاب کابینهای قوی و توانمند، معتقد و مومن به مبانی انقلاب، پر کار و پر تلاش و دارای برنامه و نقشه راهی عالمانه، راه خدمت به مردم را پیش گرفته تا گره از مشکلات مردم گشوده شده و راه رسیدن به قلههای امید و افتخار و پیشرفت و آبادانی ایران سربلند هموار گردد.»

نامزدهای پوششی؛ خطای بزرگ دیگر فرستادن زاکانی و قاضیزاده هاشمی بود در حالی که بارها گفتند کنار نمیروند ولی رفتند و نماد دروغ و دستکم حرف مفت شناخته شدند. طبیعی است که مردم صداقت را بر دروغ ترجیح میدهند. قاضی زاده هاشمی یک بار به ابراهیم متقی و نوبت بعد به حسین انتظامی گفت تا آخر میماند اما نماند. زاکانی هم در واکنش به آن طعنه مشهور پزشکیان (تاآخر می مونی دیگه؟!) گفت: بله و نمیگذارد او رییس جمهوری شود.

وزیر نفت دولت روحانی خطاب به پزشکیان نوشت: خدایا صدهزار بار شکرت که قفس را شکستی به طریقی که هیچکس تصورش را هم نمیکرد

آمار کل رأی ایرانیان در خارج از کشور در مرحله دوم انتخابات چهاردهمین دوره ریاست جمهوری ۸۸ هزار و ۳۲۵ برگه رأی بود. از مجموع این آراء ۳۶ هزار و ۱۶۹ نفر به مسعود پزشکیان و ۵۰ هزار و ۲۰۶ نفر به سعید جلیلی رای داده بودند.

۲۲ تیر ۱۴۰۳ ( می خواهند آخر کاری هر کاری که به ضررشان بود را تصویب کنند )

سرویس صنعت برق: علی اکبر محرابیان بعد از آنکه تقریبا مسجل شد از وزارت نیرو رفتنی است در اقدامی عجیب، آیین نامه تبدیل وضعیت نیروهای غیررسمی که ۳ سال بود در کشوی میزش خاک میخورد را ابلاغ کرد. این ابلاغیه تبدیل وضعیت که برای شرکتهای وابسته وزارت نیرو ابلاغ شد قرار بود نیروههای غیررسمی که ۱۵ سال سابقه بیمه داشته و ۱۰ سال آن در صنعت آب و برق بوده باشد در صورت وجود چارت تبدیل وضعیت شوند.

ببینید: یک جهان انتصاب، چهار سال جهش / نگاهی به انتصابات دقیقه ...

۲۳ ساعت پیش · در آخرین روزهای فعالیت دولت سیزدهم، مدیرعامل شرکت گروه ملی صنعتی فولاد ایران احکام جدیدی برای چندین نفر صادر کرده است.

۲ روز پیش · حالا اسنادی به «اقتصادنیوز» رسیده که عزل و نصب های دقیقه نودی در بخشهایی از دولت سیزدهم را حتی یک روز پس از بخشنامه مهم محمد مخبر تایید می کند

۲ روز پیش · علی رغم دستور صریح محمد مخبر و نامه مسعود پزشکیان، رئیس جمهور منتخب، انتصاب های دقیقه نودی صولت مرتضوی، وزیر کار همچنان ادامه دارد

عنابستانی نماینده سبزوار در مجلس یازدهم، موفق به راهیابی به مجلس دوازدهم نشد و حالا جلوی انتصاب غیرقانونی او در وزارت رفاه هم واپسین روزهای دولت گرفته شده است. او همان نماینده ایست که به دلیل ایست دادن پلیس راهنمایی و رانندگی به خودروی او در خط ویژه،سیلی به صورت سرباز وظیفه زده بود.

۲۰ تیر ۱۴۰۳

استخراج شده از سایت drjalily.com مورخ ۱۵ تیر ۱۴۰۳ ساعت ۱۵:۵۶

گزارش مالی شماره 1

تا تاریخ ۱۴۰۳/۰۳/۲۷، جهت انتشار عمومی

| ردیف | شرح هزینه | مبلغ نهایی (ریال) |

|---|

| 1 | هزینه ابنیه و تأسیسات | 568,459,000 |

| 2 | هزینه حملونقل | 565,500,000 |

| 3 | هزینه ارتباطات و رسانه | 780,500,000 |

| 4 | هزینه تجهیزات و ملزومات | 5,245,900,000 |

| 5 | هزینههای جاری | 19,954,813,910 |

| 6 | هزینه اجاره محل | 2,400,000,000 |

| 7 | هزینه تبلیغات | 10,090,400,000 |

| مجموع | 39,605,572,910 |

گزارش مالی شماره 2

تا تاریخ ۱۴۰۳/۰۳/۲۹، جهت انتشار عمومی

| ردیف | عنوان | مقدار |

|---|

| 1 | کل واریزیها و اهدایی به حساب | 30,883,371,259ریال |

| 2 | کل مبلغ برگشت به حساب | 527,500,000ریال |

| 3 | تعداد تراکنشهای واریزی | 7,050 |

| 4 | میانگین مبلغ بر اساس تراکنشها | 6,879,470 |

| 5 | تعداد تراکنشهای زیر ۱۰۰ هزار تومان | 4,254 |

| 6 | تعداد تراکنشهای ۱۰۰ تا ۲۰۰ هزار تومان | 1,136 |

| 7 | تعداد تراکنشهای ۲۰۰ تا یک میلیون تومان | 1,389 |

| 8 | تعداد تراکنشهای یک تا پنج میلیون تومان | 222 |

| 9 | تعداد تراکنشهای پنج میلیون تومان به بالا | |

تیر ۱۴۰۳

پیش از این و طبق تعاریف مندرج در این آیین نامه مادر فاقد شوهر، به مادری اطلاق می شد که همسرش فوت کرده و یا طلاق گرفته باشد و در زمان رسیدگی فاقد همسر دایم باشد. این امر سبب شکل گیری پدیده طلاق های صوری برای استفاده از معافیت سربازی برخی خانواده ها شده بود؛ در این شیوه والدین توافق می کردند که از یکدیگر طلاق بگیرند و پس از معافیت فرزندشان، به صورت عقد موقت طولانی مدت به زندگی مشترک ادامه می دادند

۲ روز پیش · موضوع سریال فراری درباره شهید مدافع حرم نیست و هر خبری که مبنی بر این موضوع منتشر شود غلط است. به گزارش خبرگزاری فارس – گروه رادیو و ..

تیر ۱۴۰۳

تب دِنگی در ایران نیز مشاهده گردید . داروی خاصی برای درمان عارضه تب دِنگی وجود ندارد .

There is no specific medicine to treat dengue infection. If you think you may have dengue fever, you should use pain relievers with acetaminophen and avoid medicines with aspirin, which could worsen bleeding. You should also rest, drink plenty of fluids, and see your doctor.

۱۰ اردیبهشت ۱۴۰۲ · حسینعلی حاجی دلیگانی گفت که اگر مافیای خودرو وجود دارد هم آقای رئیس جمهور و هم آقای وزیر باید پیش از این استیضاح در موردش اقدام میکردند

۲۰ تیرماه ۱۴۰۳ و هشدار تب دِنگی در ایران

۳ روز پیش · آنطور که مینو محرز به تجارت نیوز گفته یک بار ابتلا به بیماری تب دنگی، مصونیت نمیآورد و هر فرد ممکن است بیش از سه بار به این بیماری مبتلا شود.

۲۴ تیرماه ۱۴۰۳

۲۴ تیرماه ۱۴۰۳

در صحن شورای شهر آقا میری خطاب به دختر حاج قاسم چه گفت ؟

وی افزود ( سید محمد آقا میری معاون عمران - تحصیلات : دکتری مهندسی عمران( زلزله نگاری) ) : در گذشته به معتادان متجاهر نگاه هم نمی کردند و امروز فیلم هایی که مردم از کلونی ها می گرفتند و به شبکه های خارجی می فرستادند، کجاست؟ معادل ۱۰ سال گذشته در سطح شهر آسفالت توزیع شده است. چرا کارکرد ما را زیر سوال می برید؟ من شخصا موضوع را پیگیری می کنم و ناراحت می شوم وقتی می گویید سه سال کار نکردید. یعنی ما زیر کولر باد خوردیم. اینکه چشمان خود را ببندیم و دهان خود را باز کنیم در شأن فرزند شهید سلیمانی نیست.

خانم «عین» بهورز یکی از روستاهای «قلعهگنج» استان کرمان است. قلعهگنجی که در این دهه بابت شدت محرومیت به الگوی فقر کشور تبدیل شده. خانم عین، بهورز یکی از همین روستاهاست و میگوید: «۳ سال قبل مسوول شبکه من را صدا کرد و گفت از این به بعد فقط باید روش بارداری سالم آموزش بدهی. تمام اقلام پیشگیری از بارداری را هم آمدند و جمع کردند و بردند و گفتند پیشگیری بیپیشگیری و زنهای این منطقه فقط باید بچه بزایند. بهشان گفتم این مردم آرد برای نان پختن ندارند، چطور بچه اضافه کنند؟ گفتند اگر به گوشمان برسد آموزش پیشگیری از بارداری دادهای، میفرستیمت مرز کرمان و سیستان و بلوچستان.»