کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانبرگه Release Note در تست پکیج پایپینگ

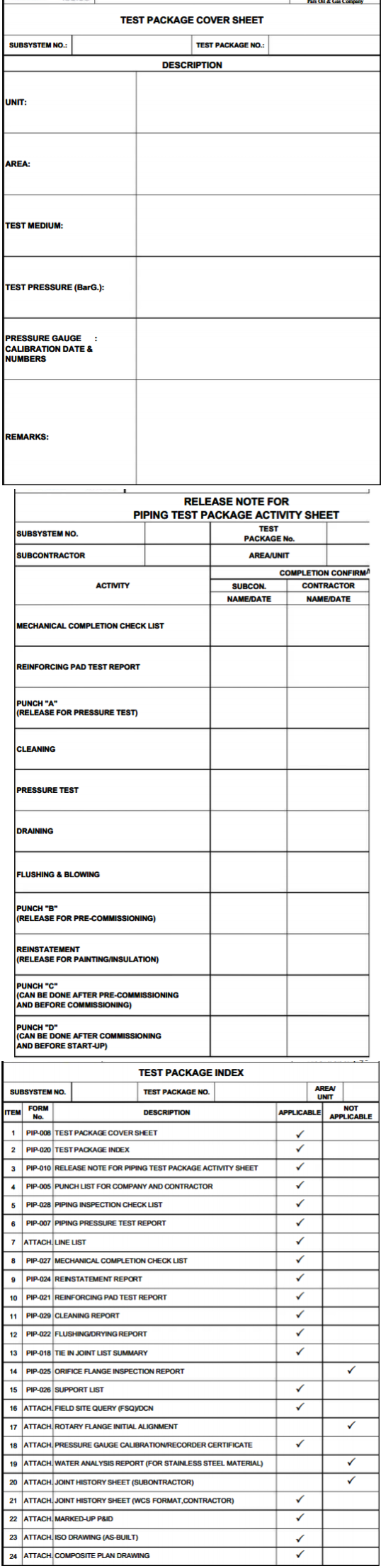

در Cover Sheet ، ساب سیستم (مربوط به ICAPS ) ، شماره تست پکیج و در توضیحات : یونیت ، نوع تست ( آب ، هوا ، ویژوال [ مربوط به خروجی به اتمسفر یا درین ها ] )، فشار تست و ... ذکر می شود

TEST PACKAGE COVER SHEET

SUBSYSTEM NO.:

TEST PACKAGE NO.:

DESCRIPTION

UNIT:

AREA:

TEST MEDIUM:

TEST PRESSURE (BarG.):

PRESSURE GAUGE:CALIBRATION DATE &NUMBERS

REMARKS:

نکته : حداقل فشار هایدروتست ۷ بار است .

در پایپینگ مدت تست حدود یکساعت یا تا زمانیست که بازرسی کامل جهت بررسی نشتی انجام شود پس ممکن است کمتر از یکساعت یا بیشتر طول بکشد بستگی به حجم خط دارد.

فشار تست هایدروتست در Piping یک و نیم برابر فشار طراحی و برای تست نیوماتیک ۱۱۰ درصد یا ۱.۱ برابر فشار طراحی است.

برای خروجی ها به اتمسفر ( Vent ) یا درین ها ( Drain ) ، تست هایدروتست یا نیوماتیک ضرورتی ندارد و تنها بازرسی چشمی میشود و نوع تست میشود Visual

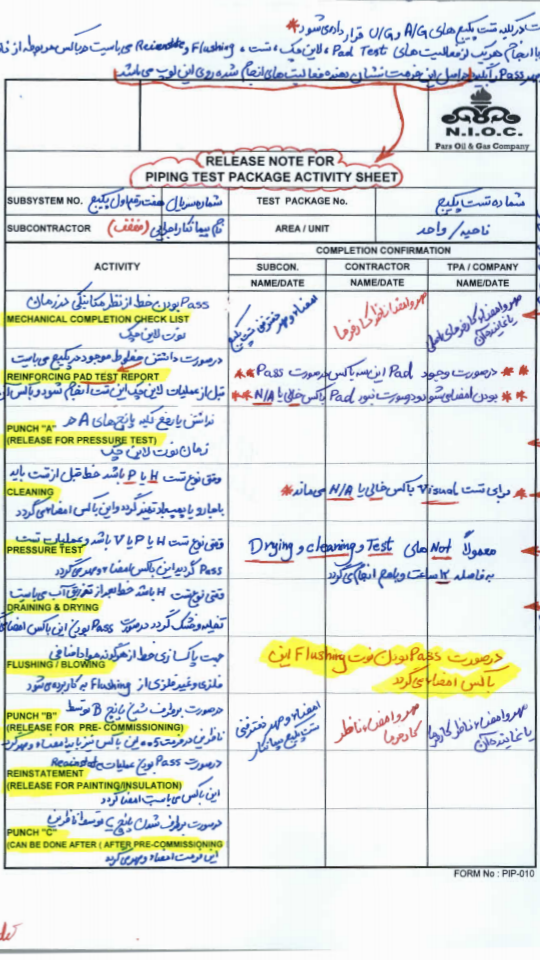

برگه Release Note به ترتیب شامل :

- چک لیست اتمام کار مکانیکی

- گزارش تست پد تقویتی در صورتیکه لوپ دارای تقویت کننده باشد

- پانچ A ( هر گونه کار گرم و تعمیرات یا تنش زدایی یا NDT قبل از هایدروتست یا نیوماتیک تست روی لوپ باید تمام شده باشد ) - زمان تست باید پانچ A برطرف شده باشد . در صورت Retake شدن سرجوشی در رادیوگرافی با موافقت کارفرمای اصلی جهت تسریع در کار می توان تست را انجام داد.

- عملیات خروج آب و خشک کردن خط Draining & Drying ( باید خط کاملاً خشک شود )

- Face cleaning فلنج ها

- Flushing یا Air Blowing جهت پاکسازی خطوط ( برای خطوط بخار از بخار با فشار و دمای بالا استفاده میکنند بعضی از خطوط Oil flushing می شود. )

- رفع پانچ B برای آزادسازی جهت پیش راه اندازی

- Reinstatement ( نصب گسکت و بولت اورجینال ، نصب Mesh فیلترها ، نصب فلاپر چک ولو ، نصب ولوها ) در این مرحله برای رنگ و عایق پکیج آزاد میشود.

- پانچ C ( قبل از راه اندازی باید برطرف گردد )

برای فلاشینگ حدود ۱.۵ تا ۲ برابر NPS لوله ( برای سایزهای بالای ۱۲ تا ۴۰ اینچ ) ، تعداد ، پلاستیک انتهای خط کار میگذارند ( بستن رینگی به فلنج و پلاستیک بین آنها ) و تحت فشار هوای حدود ۵ یا ۶ بار قرار داده تا پاره شود تا جاییکه از مواد و ضایعات فلزی و غیر فلزی پاکسازی گردد. در کد Asme آدرسی برای تعداد پلاستیک مورد نیاز داده نشده ولی با توجه به اینکه فشار تست هایدروتست ۱.۵ برابر فشار طراحیست لذا تعداد پلاستیک از ۱.۵ برابر سایز اسمی لوله کمتر نخواهد بود .

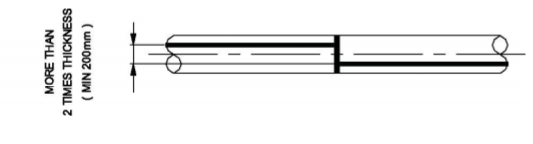

فاصله بین سیم جوش طولی در لوله های درزدار در Slug Catcher

Position of longitudinal seam weld pipes

When a pipe having a circumferential weld seam is used in a horizontal line, the pipe shall be laid so that the circumferential weld seam is on upper part of the pipe, allocation of longitudinal weld seam among those of circumferential shall be as below. Two successive longitudinal weld seams shall be staggered by 30 degrees minimum. Seal welding shall be done by qualified welders. The seal welds shall not be considered as contributing to the strength of joints.

بیش از ۲ برابر ضخامت ( حداقل ۲۰۰ میلیمتر )

البته گفته شده درز جوش در بالا و پائین قرار نگیرد ترجیحاً در ساعت ۱۱ یا ۱۳ ، اگر هر یک دقیقه در ساعت ، ۶ درجه باشه ۵ دقیقه ضرب در ۶ میشود همان ۳۰ درجه

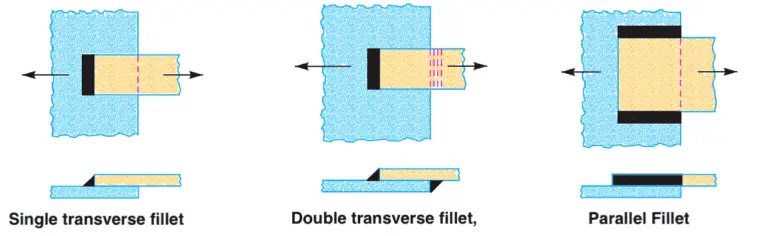

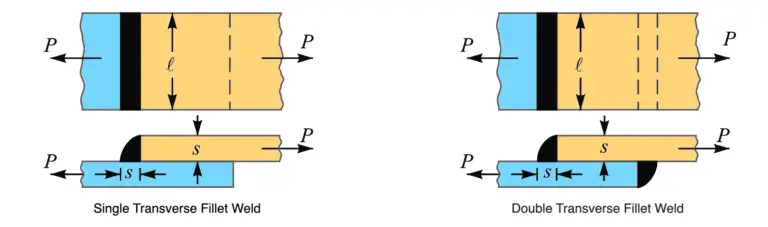

جوش فیلت و استحکام جوش

پوند (pound): هر پوند معادل 453.59237 گرم است و با نمادهای lb,lbm (مخفف libra) نشان داده میشود. بنابراین در تبدیل پوند به کیلوگرم، مقدار وزن به پوند درعدد 0.45359237 ضرب میشود تا مقدار وزن به کیلوگرم بدست آید.

هر 1 پوند مساوی با 0.4536 کیلوگرم است

9 کیپ نیرو (kip force) معادل 9000.0017254655 پوند نیرو (pound force)

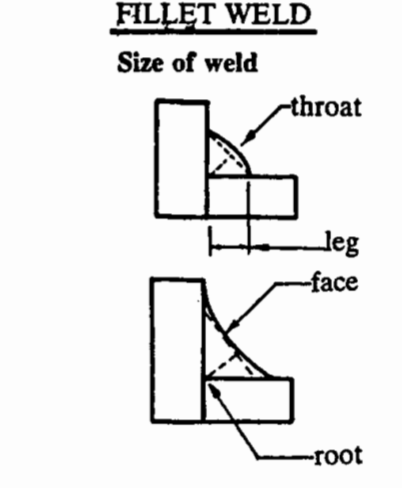

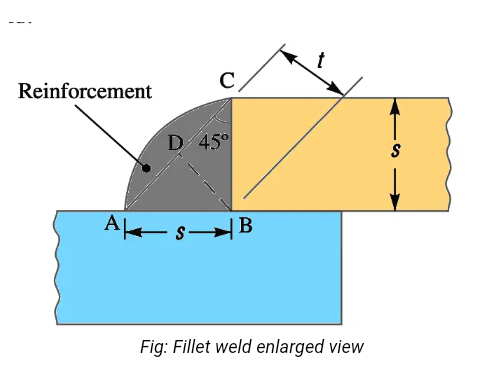

سایز جوش گوشه ای ( fillet ) در Leg مساوی بعد ساق بزرگترین مثلث قائم الزاویه 45 درجه است که در مقطع جوش محاط شده است.

سایز جوش گوشه ای ( fillet ) در Leg نا مساوی نزدیکترین فاصله از Root یا ریشه به صورت یا face جوش گوشه است.

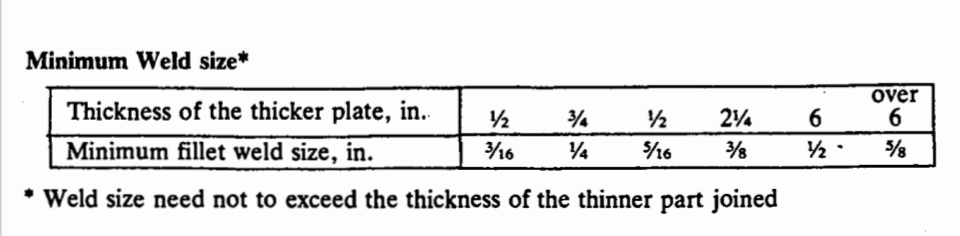

حداقل سایز جوش :

بار مجاز ( Allowable Load ) :

استحکام جوش تابعی از روش جوشکاری و الکترود استفاده شده است . برای اتصالات کربن استیل عموماً حداکثر بار استاتیکی مجاز ۹۶۰۰ پوند بر یک اینچ مربع از مساحت leg جوش گوشه ای استفاده میشود ( ۹.۶kips ) یا ۶۰۰ پوند ( lbs ) در یک Leg یک شانزدهم اینچ به طول ۱ اینچ . بطور مثال بار مجاز در یک جوش فیلت با Leg برابر ۱/۴ اینچ به طول جوش ۱ اینچ ، ۲۴۰۰lbs است.

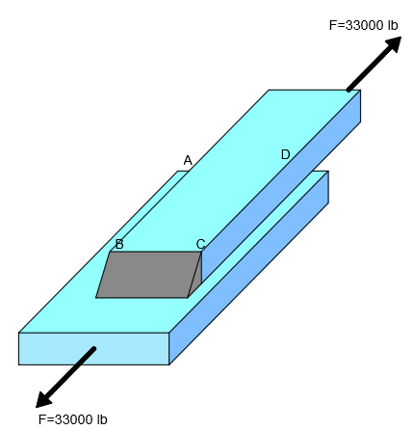

Allowable shear stress: S

Nominal tensile strength: T

The allowable shear stress of a weld is 30% of the nominal tensile strength of the weld metal:

Solve the equation for T:

Use the given value of S to find T:

Then, the allowable shear stress is approximately 213,333.33 psi

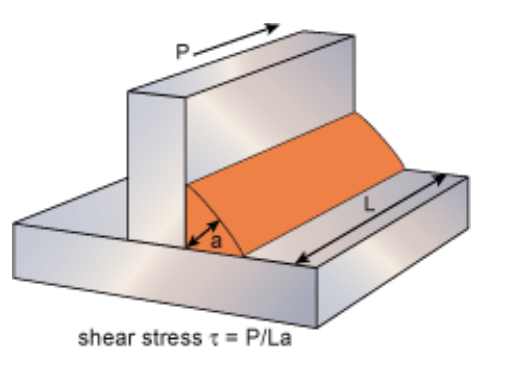

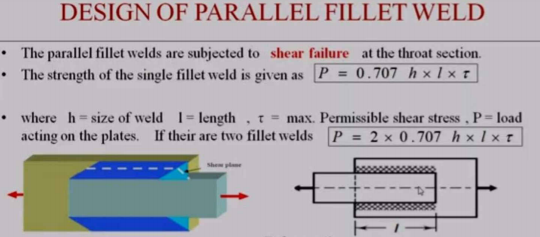

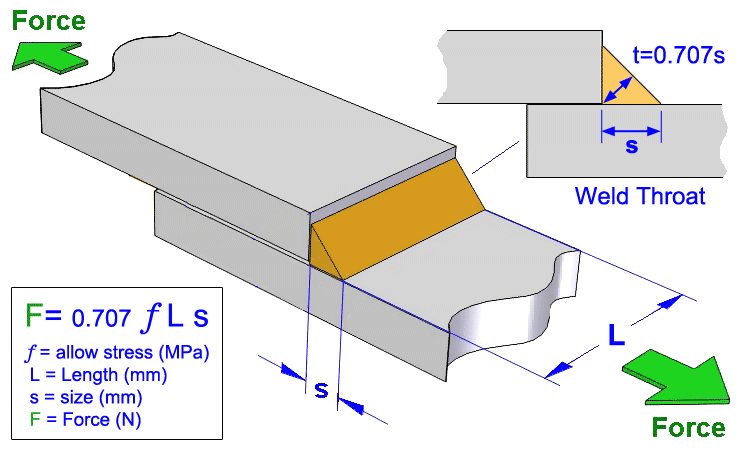

برای جوش fillet که در برش بارگذاری می شود (بار موازی با جوش) محاسبه تنش روی جوش ساده است. این بار تقسیم بر مساحت گلوگاه جوش است.

- جوش بعلت سرباره ( slag ) و حفره های دمیده شده ( Blowholes ) ضعیفتر از ورق است لذا جوش باید یک reinforcement ( گرده جوش ) در حدود ۱۰ درصد ضخامت ورق را داشته باشد. برای تقویت جوش های گوشه ای بُعد گلوئی می تواند بعنوان 0.85t در نظر گرفته شود.

- برای شروع و توقف مهره جوش ( weld bead ) ، یک طول ۱۲.۵ میلیمتر باید به طول هر جوش داده شده اضافه شود.

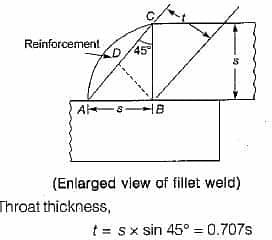

در اتصال جوش شده گوشه ای عرضی اندازه سایز جوش برابر است با :

الف- ۰.۵ در گلویی جوش

ب- ۰.۷۰۷ در گلویی جوش

ج- ۱.۴۱۴ در گلوئی جوش

د- ۲ برابر گلوئی جوش

ساده ترین رابطه ریاضی که می توان برای تنش ذکر کرد، به صورت زیر می باشد:

σ = F/A

- σ: تنش (برحسب نیوتن بر مترمربع یا پاسکال)

- F: نیروی وارد شده به جسم (برحسب نیوتن)

- A: سطح مقطع جسم (برحسب مترمربع)

بطور مثال اگر نیرویی معادل ۳۰۰۰ نیوتن بر ۵ متر مربع مساحت مقطعی وارد شود تنش نرمال آن برابر با ۶۰۰ پاسکال خواهد شد. ( ۶۰۰=۳۰۰۰/۵)

The stress is generally expressed in pascals (Pa), where 1 Pa = 1 N/m². For example, if a force of 3000 N is applied on a cross-sectional area of 5m², the Normal Stress would be calculated as: σ = 3000 / 5 = 600 P a .

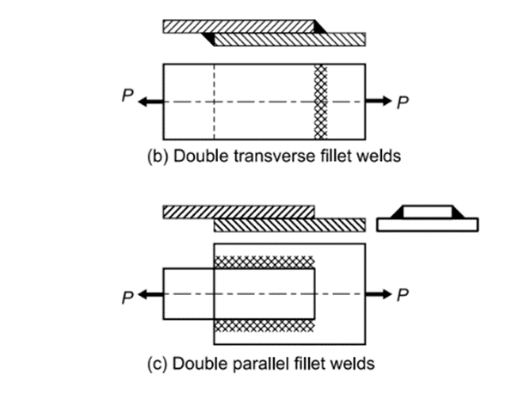

ورقی به عرض ۱۰۰ و ضخامت ۵ میلیمتر به ورق دیگری بصورت دابل عرضی جوش گوشه ای شده است. ورق ها تحت بار استاتیکی ۸۰kN قرار گرفته اند . طول جوش در صورتیکه تنش کششی مجاز در جوش فراتر از ۷۵Mpa نباشد چقدر است ؟

در دابل چون دو جوش گوشه است از رادیکال ۲ استفاده شده.

داده :

عرض ورق = ۱۰۰ میلیمتر

s ( ضخامت ) = ۵ میلیمتر

P = 80kN = 80×103 N

σt = 75 MPa = 75 N/mm2

l = طول جوش

P = 1.414 s × l × σt

80×103 = 1.414 × 5 × l × 75

l = (80×103) ÷ 530.25

l = 150.87

Length of the weld is 151mm

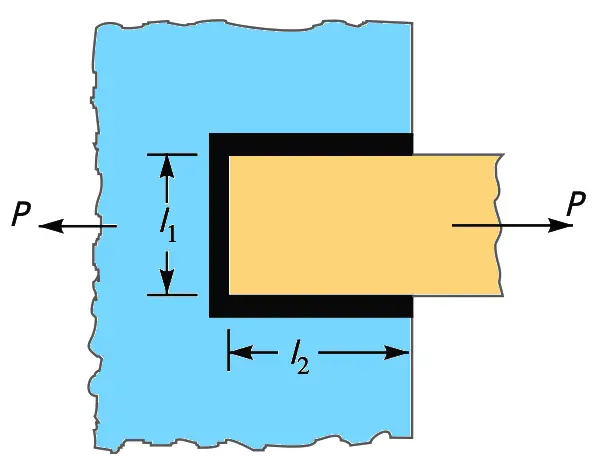

ورقی با عرض ۷۰ و ضخامت ۵ میلیمتر به ورق دیگری جوش شده است بصورت اتصال گوشه های عرضی و اتصال موازی گوشه ای دوبل ( جوش موازی دو طرف ورق بالایی ) ، این ورق ها تحت بار استاتیکی ۸۰kN ( کیلونیوتن ) هستند . طول جوش در صورتیکه تنش کششی و برشی مجاز در جوش به ترتیب از ۷۵Mpa و ۵۵Mpa تجاوز ننماید ، چند میلیمتر است؟

Given data:

Width = 70 mm

Thickness (s) = 5mm

P = 80kN = 80×103 N

σt = 75 MPa = 75 N/mm2

τ = 55 MPa = 55 N/mm2

l1 طول جوش عرضی تک فیلت و l2 دوجوش موازی گوشه ای

P = (0.707s × l1 × σt)+ (1.414s × l2 × τ)

80×103 = 0.707 × 5 × l1 × 75) + (1.414 × 5 × l2 × 55)

l1 = 70mm ( عرض ورق جوش شده )

برای شروع و توقف مهره جوش ۱۲.۵ میلیمتر باید به طول هر جوش اضافه شود. طول اتصال موازی گوشه منفرد l2 = ۱۷۰.۵ mm خواهد شد . این به هر سمت از لبه ورق باید اعمال شود.

یک ورق با پهنای ۵۰ میلیمتر و ضخامت ۱۰ میلیمتر بصورت اتصال T به ورق دیگری متصل میشود توسط دو جوش گوشه ای پارالل . اگر ورق ها تحت بار استاتیکی ۷۸kn قرار بگیرند و تنش برشی مجاز ۱۴۴Mpa باشد.طول جوش در هر طرف به میلیمتر چقدر خواهد بود ؟ ۳۹mm

تنش برشی» (Shear Stress)، مؤلفهای از تنش است که به صورت مماس بر سطح نمونه مورد آزمایش اعمال میشود.

Shear force on each weld=F/2=39KN

=F/A

F(Load) = 39000N

A=0.707 × Leg Size (10)

L= F / ( 0.707 * Leg Size * 144 N/mm^2 )

=39000 / ( 0.707 * 10 * 144 ) = 38.307

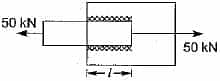

یک صفحه فولادی به عرض 100 میلی متر و ضخامت 10 میلی متر که با استفاده از جوش های گوشه ای موازی دوتایی Q به صفحه فولادی دیگری جوش داده شده است. صفحات تحت یک نیروی کششی ساکن 50 کیلو نیوتن قرار می گیرند. اگر تنش برشی مجاز در جوش 94 N/mm2 باشد. سپس طول مورد نیاز جوش را بدست آورید.

L=50×10^(3)÷(1.414×10×94)=37.62mm

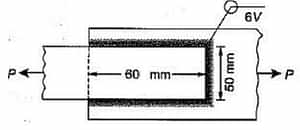

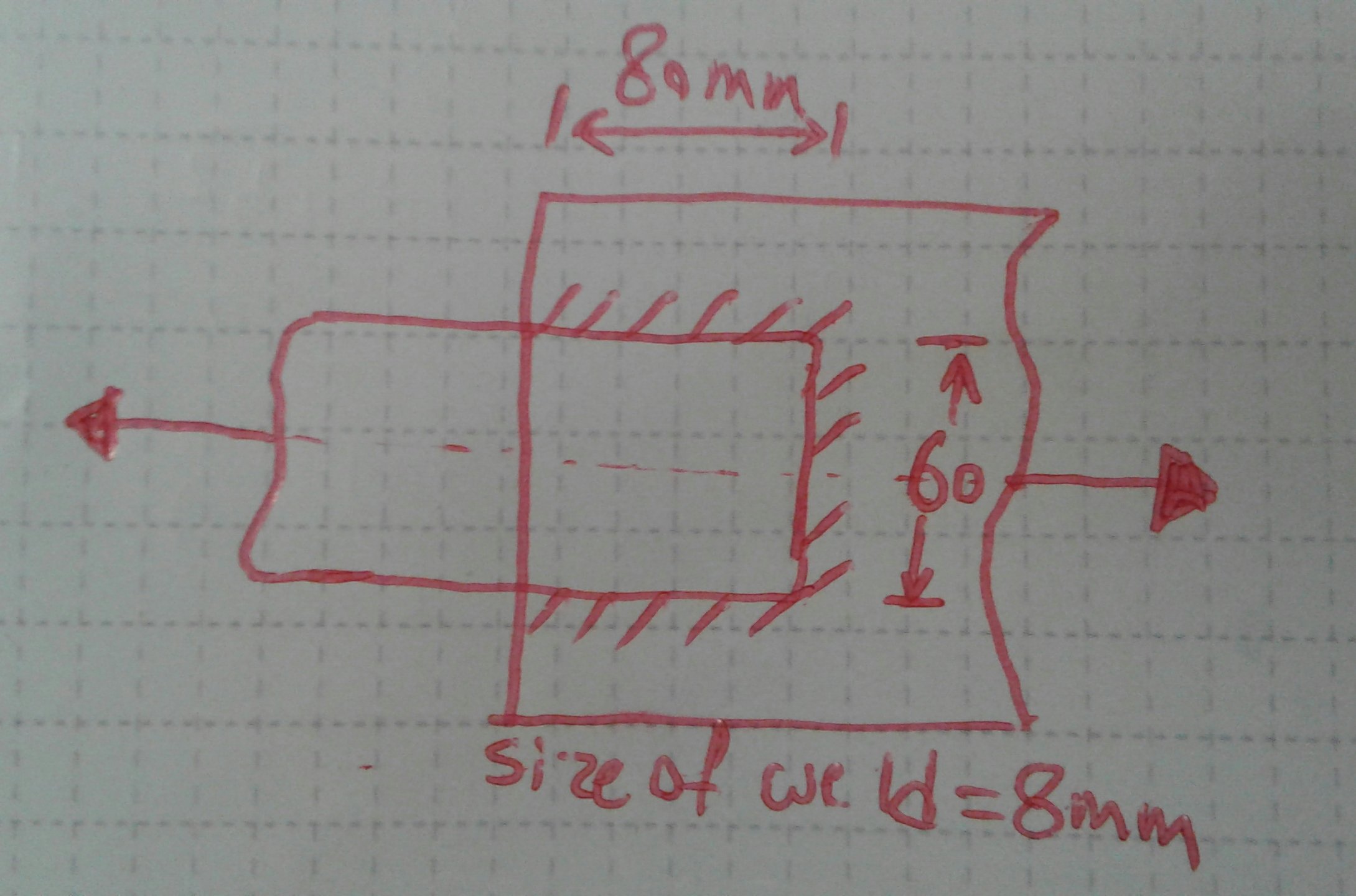

اگر تنش برشی مجاز ایمن در جوش گوشه ۱۰۸Mpa باشد، بار ایمن P که می تواند توسط اتصال جوش گوشه ای که در شکل زیر نشان داده شده است منتقل شود چقدر است؟

L=60*2+50=170mm

Troat=6

Leg(s)=6 / Sqrt(2)

A=s * L = 721.249 mm^2

P= 108 * A =108 * 721.249 ~ 77895 N

P=77.9KN

Safe stree in the weld : 110 N/mm^2

Safe force?

(80×2+60)×(8×0.7)×110=135520N=135.520KN

ضخامت گلوئی برای جوش گوشه ای موازی نشان داده در زیر چقدر است در صورتیکه تنش برشی مجاز آن ۸۰Mpa و بار کششی ۳۰۰kN روی آن وارد شود ؟

L=140 *2 + 100 = 380 mm^2

throat=300000(N) / ( 380 * 80 ) ~ 9.86

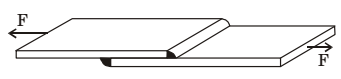

safe load یا بار ایمنی که می تواند از طریق اتصال جوش گوشه ای منتقل شود چقدر است ؟

دو ورق بصورت یک جوش عرضی منفرد بطول ۶۰ میلیمتر و دو جوش فیلت موازی بطول ۷۵ میلیمتر ، سایز جوش ۶ میلیمتر ( منظور Leg )

L=75+75+60=210mm

t=6 * 0.707=4.24mm

permissible stress in weld=108Mpa=108N/mm^2

یک اتصال جوش گوشه ای تحت بار عرضی F طبق شکل است . سایز هر دو Leg فیلت ۱۰ میلیمتر است و ۳۰ میلیمتر طول دارد. اگر تنش برشی مجاز جوش ۹۴Mpa باشد ، با در نظر گرفتن حداقل مساحت گلوئی جوش ، حداکثر بار عرضی مجاز در هر جوش به کیلو نیوتن برابر است با :

الف - ۱۴.۴۴

ب - ۱۷.۹۲

ج - ۱۹.۹۳

د - ۲۲.۱۶

البته s منظور Leg است ولی weld گلویی یا t که s×0.707 ضرب میشود برای ما ملاک است.

P = 0.707 sl. τallowable

= 0.707 × 10 × 30 × 94

= 19937.4N

= 19.934 kN

ورقی به عرض ۷۵ میلی متر و ضخامت ۱۰ میلی متر به ورق فولادی دیگر با جوش گوشه ای موازی و عرضی منفرد همانطور که در شکل داده شده نشان داده شده است. اتصال در معرض حداکثر نیروی کششی 55 کیلو نیوتن است. تنش های کششی و برشی مجاز در ماده جوش به ترتیب ۷۰N/mm^2و ۵۰N/mm^2 می باشد. اگر ۱۵ میلی متر طول جوش برای شروع و توقف جوش اضافه شود، طول مورد نیاز هر گوشه موازی چقدر خواهد بود.

P = 0.707 × s × l × σt

P = 1.414 × s × l × σt

P=1.414 × s × No of welds × l × τ

l=15.47mm

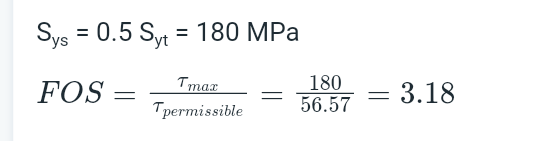

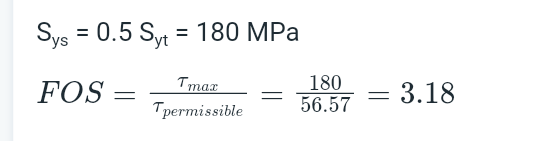

یک جوش فیلت 6 میلی متری 50 میلی متر طول دارد و بار ثابتی معادل 12000 نیوتن در طول جوش حمل می کند. این فلز جوش دارای مقاومت کششی 360 مگاپاسکال است. مقدار فاکتور safety آن چقدر است ؟

using shear stress failure theory, that is " yield strength /2" .... Ex : 360/2=180

~0.577

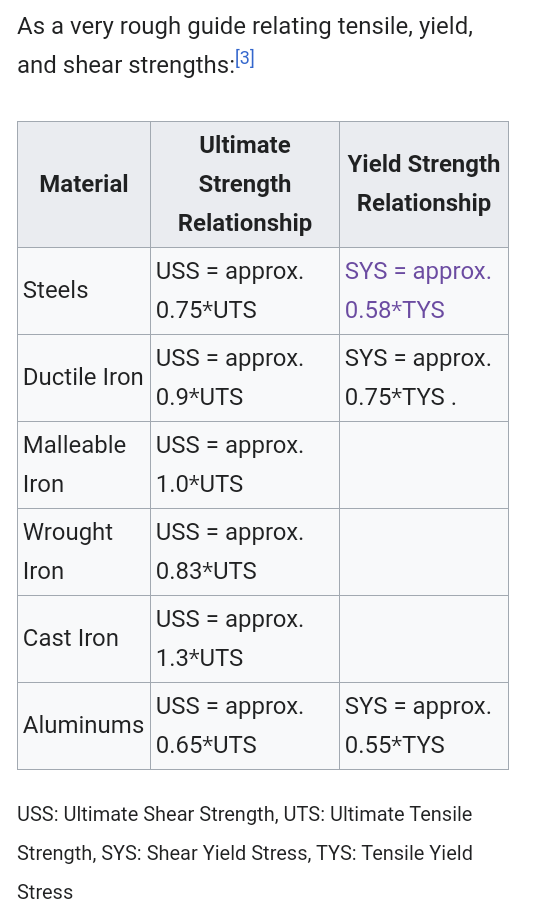

تئوری شکست ( Failure theory )

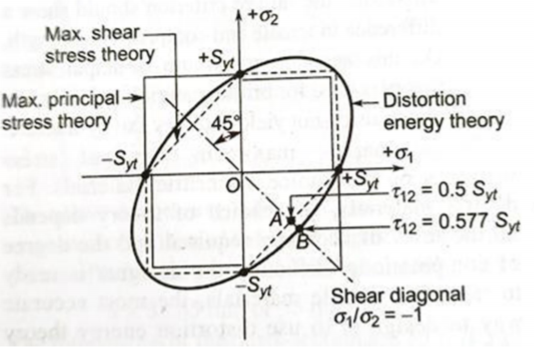

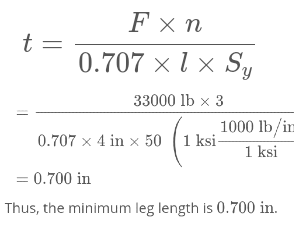

دو ورق فولادی با Sy = 50 ksi توسط جوش های فیلت با بار عرضی متصل می شوند. طول هر جوش 4 اینچ است.الکترود سری E60 استفاده می شود و عمل جوشکاری خوب دنبال می شود. اگر قرار است نیروی 33000 پوند با ضریب ایمنی 3.0 اعمال شود ،حداقل چه طول ساقی ( Leg ) باید استفاده شود؟

امام باقر (ع ) :

حضرت مهدی (عجّلاللهفرجهالشریف) به سوی کوفه رهسپار میشود. در آن جا، شانزده هزار نفر مجهّز به سلاح در برابر حضرت میایستند. آنان، قاریان قرآن و دانشمندان دینی هستند که پیشانیهایشان از عبادت زیاد، پینه بسته، چهرههایشان در اثر شب زنده داری ، زرد شده، امّا نفاق ، سراپایشان را پوشانده است. آنان یک صدا فریاد بر میآورند: «ای فرزند فاطمه! از همان راهی که آمدهای، باز گرد. زیرا، به تو نیازی نداریم.»

حضرت مهدی، در پشت شهر نجف ، پس از ظهر روز دوشنبه تا شام گاه، بر آنان شمشیر میکشد و همه را از دم تیغ میگذراند و در این نبرد، از یاران حضرت، حتّی یک نفر زخمی نمیشود.

سوال : مگه الان زمان موشک و پهپاد نیست؟!!!!

استحکام تقویت کننده در UG-41

UG-41 : استحکام تقویت کننده :

a-متریال استفاده شده برای تقویت کننده باید مقدار تنش مجاز مساوی با یا بزرگتر از متریال دیواره vessel باشد مگر زمانیکه چنین متریالی در دسترس نباشد ، متریال استحکام کمتر می تواند استفاده شود به شرط آنکه مساحت تقویت کننده بصورت معکوس با توجه به نسبت مقادیر تنش مجاز دو متریال برای جبران مقدار کمتر تنش مجاز تقویت کننده ، افزایش یاید.

تقویت چند Opening در سیلندر ( استوانه ) ، مخروط و عدسی ها

UG-42: Reinforcement of Multiple Openings in Cylinder/ Cones/ Heads

تقویت چند Opening می تواند تحت شرایط زیر انجام پذیرد.

- برای دو Opening استفاده از ( UG-42(a

- برای بیش از دو Opening استفاده از (UG-42(b

- برای سری از Opening ها استفاده از (UG-42(e

(UG-42(a : دو Opening

برای تقویت کردن چند Opening ، محدوده تقویت می تواند یا رویهم ( همپوشانی داشته باشند ) یا دو از یکدیگر باشد . اگر دور از یکدیگر دور باشند ، به اندازه یک دهانه خوب هستند . در صورت همپوشانی ، ناحیه تقویت به همان نسبت قطر Opening ها تقسیم می شود. اگر مساحت تقویت بین دو Opening کمتر ار ۵۰ درصد کل مساحت مورد نیاز دو Opening باشد باید از قوانین تکمیلی 7-1 a تا c استفاده شود.

(UG-42(b :

Opening های متعدد با هم پوشانی های متعدد می تواند به دو طبقه دسته بندی شود :

- Distance between centers ≥ 1⅓ * Average Diameter

- Distance between centers < 1⅓ * Average Diameter

در حالت اول که فاصله بین دو مراکز بزرگتر مساوی ۱.۱/۳ برابر میانگین قطر است :

مساحت تقویت کننده بین هر دو Opening باید حداقل مساوی با ۵۰ درصد کل تقویت کننده موردنیاز برای دو Opening باشد.

زمانیکه فاصله بین دو مراکز کوچکتر از ۱.۱/۳ میانگین قطر است :

باید یک دهانه را فرض کنیم که تمام دهانه ها را در بر می گیرد و سپس با استفاده از قوانین تقویت کننده منفرد آن را تقویت کنیم.

(UG-42(e :

زمانیکه یک سری از دو یا چند Opening در یک پوسته مخروطی یا سیلندری مرتب می شوند یا در کنار هم قرار میگیرند سری وار ( به شکل منظم ) تقویت Opening ها طبق قوانین بَندها در UG-53 می تواند فراهم شود.

UG-36b ابعاد Opening ها در پوسته ، عدسی یا اتصالات رزوه ای

(UG-36(b :

Shell با قطر داخلی ۶۰ اینچ و کمتر :

سایز دهانه کمتر از نصف قطر و حداکثر سایز ۲۰ اینچ

Shell با قطر داخلی بیش از ۶۰ اینچ :

سایز دهانه کمتر از یک سوم قطر و حداکثر سایز ۴۰ اینچ

-برای اتصالات رزوه ای یا Expansion قطر دهانه روی پوسته و عدسی نباید از ۶۰ میلیمتر بیشتر شود.

-فاصله مرکز هر دو دهانه بدون تقویت یا تقویت نشده نباید از جمع قطرهای دو سوراخ کمتر باشد.

-فاصله مرکز هر دو دهانه تقویت نشده در ۳ یا چند گروه دهانه نباید کمتر از :

(1+1.5Cosθ)( d1+d2)——For the cylindrical shell and conical shell

2.5( d1+d2)——For shells and heads with double curvature

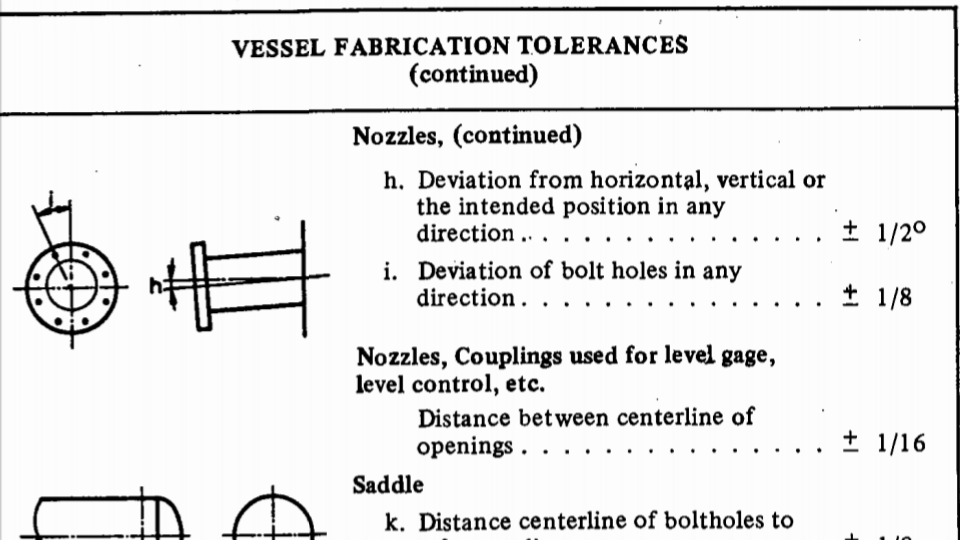

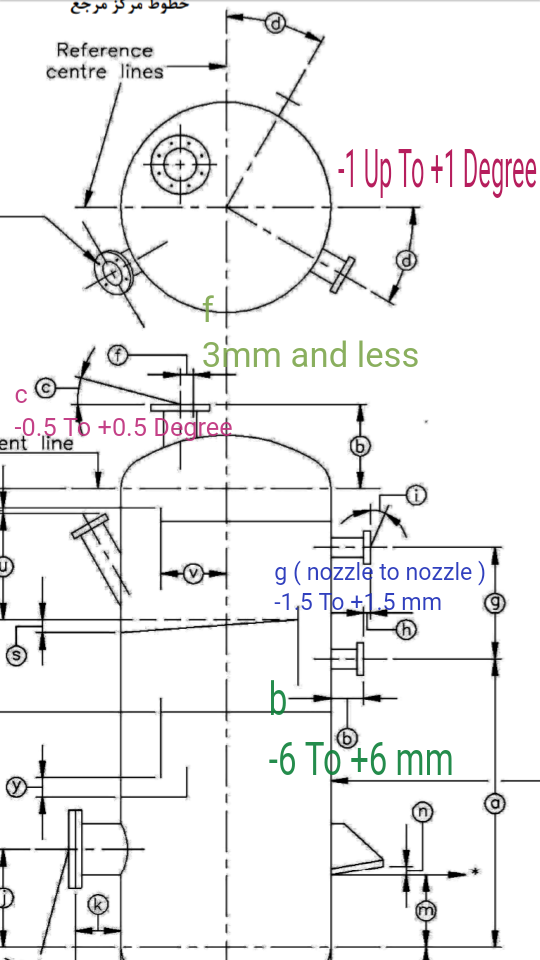

تلورانس مجاز برای بازرسی ابعادی مخازن تحت فشار

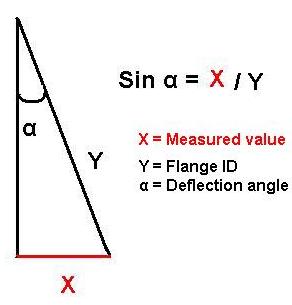

تلورانس هم ترازی متعلقات و نازل درکد Asme سکشن ۸ بخش ۱ داده نشده اما در هندبوک مخزن تحت فشار انحراف 0.5 درجه را مجاز دانسته.

لازم است یکطرف انتهای تراز را بلند کنید تا حباب در وسط قرار گیرد . سپس فاصله بین انتهای تراز و سطح فلنج را اندازه گیری کنید . مقدار اندازه گیری شده همان X در شکل است.

نازل به پایپینگ :

انحراف از موقعیت افقی، عمودی یا در نظر گرفته شده در هر جهت تنها مثبت و منفی 0.5 درجه قابل قبول است روش طبق بالا انجام می شود با تراز

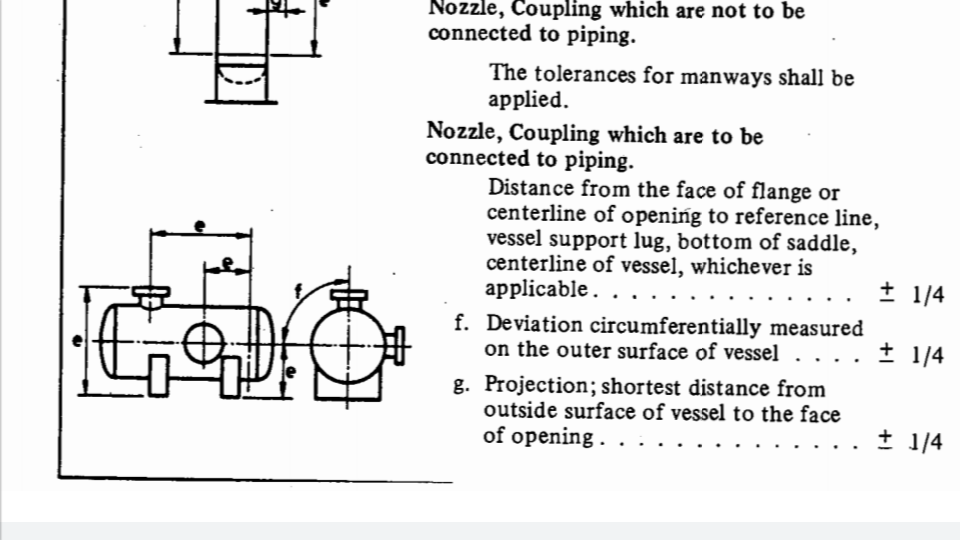

تلورانس در نازل یا کوپلینگ که به پایپینگ متصل میشود :

تلورانس مجاز ۱/۴ اینچ برای موارد زیر :

فاصله از سطح خارجی Vessel تا face فلنج نازل

فاصله خط مرکزی Opening به خط مرجع در Vessel

مقدمه: سرفهی مزمن، یک چالش تشخیصی و درمانی در جامعهی امروز است. این بیماری، به راحتی کیفیت زندگی بیماران را تحت تأثیر قرار میدهد. به تازگی، تأثیر گاباپنتین در درمان سرفهی مزمن در برخی مطالعات بررسی شده است. هدف از انجام این مطالعه، بررسی اثر گاباپنتین بر تعداد و شدت سرفهی روزانه در بیماران مبتلا به سرفهی مزمن مقاوم بود.روشها: در این مطالعهی کارآزمایی بالینی ، تعداد 100 بیمار با سرفهی مزمن (بیش از 8 هفته) و بدون علت خاصی مانند عفونت، وارد مطالعه شدند. بیماران به صورت تصادفی در دو گروه مورد (تحت درمان با گاباپنتین با دز بیشینهی 900 میلیگرم در روز به مدت 4 هفته) و شاهد (دارونما) قرار گرفتند. شدت سرفه در بیماران در هفتههای دوم و چهارم بعد از درمان مورد بررسی قرار گرفت.یافتهها: میانگین تعداد حملات در روز و تعداد سرفهها در هر نوبت و نمرهی Visual analog scale (VAS) در هفتههای دوم و چهارم بعد از درمان در مورد به صورت معنیداری کمتر از گروه شاهد بود (050/0 > P). همچنین، فراوانی ظهور سرفه با فعالیت و بیدار شدن از خواب به علت سرفه در هفتههای دوم و چهارم در گروه مورد به صورت معنیداری پایینتر از گروه شاهد بود (050/0 > P).نتیجهگیری: شروع درمان با گاباپنتین با بیشینهی دز 900 میلیگرم در روز برای چهار هفته، باعث کاهش علایم مانند بیدار شدن از خواب به علت سرفه یا ایجاد سرفه با فعالیت، شدت و حملات سرفهی مزمن میشود.

بخرید و لذت ببرید البته من فکر کنم آدم های سالم برای بیمه ریسک کمتری داره

بیمه دی

من و کلیه اعضای خانوادهام(کمتر از 60 سال)، در حال حاضر سابقه مصرف داروی خاصی و همچنین سابقه بستری و استفاده از خدمات درمانی بیمارستانی و یا ابتلا به بیماریهای مزمن و زمینهای (مانند: دیابت، فشارخون، ناراحتی قلبی و کلیوی، سرطان و ......) را ندارم

استثنائات :

-هزینه اتاق خصوصی مگر در موارد ضروری به تشخیص پزشک معالج و تایید پزشک معتمد بیمه گر.

-هزینه همراه بیماران بین ۱۰ تا ۷۰ سال مگر در موارد ضروری به تشخیص پزشک معالج و تایید پزشک معتمد بیمه گر

-هزینه های چکاپ گروهی و معاینات گروهی و طب کار.

-جراحی فک مگر آنکه به علت وجود تومور و یا وقوع حادثه تحت پوشش باشد.

-هزینه های مربوط به معلولیت ذهنی و ازکارافتادگی کلی.

-رفع عیوب انکساری چشم

-تهیه اعضای مصنوعی برای جبران نواقص و ناراحتی های جسمی بدن.

-صدمات حاد ناشی از ورزش های رزمی و حرفه ای.

-هزینه چکآپ و آزمایشات دورهای که بر طبق قوانین کار به عهده کارفرما میباشد.

-درصورتی که منشاء بیماری مورد تعهد این بیمه نامه، به قبل از خرید بیمه نامه برگردد، خارج از تعهد این بیمه نامه است.

-جبران هزینه های جراحی و درمان بیماریهای ناشی از عیوب مادرزادی خارج از تعهد این بیمه نامه است.

-جبران هزینه های شیمی درمانی ( بستر ی ) و داروی شیمی درمانی و جراحی های مرتبط، در صورتیکه منشا بیماری به قبل از خرید بیمه نامه برگردد، خارج از تعهد این بیمه نامه است.

-جبران هزینه داروهای نازایی و ناباروری خارج از تعهد این بیمه نامه است.

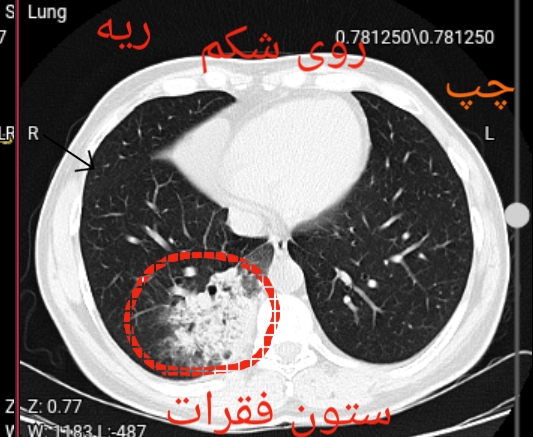

عفونت ریه

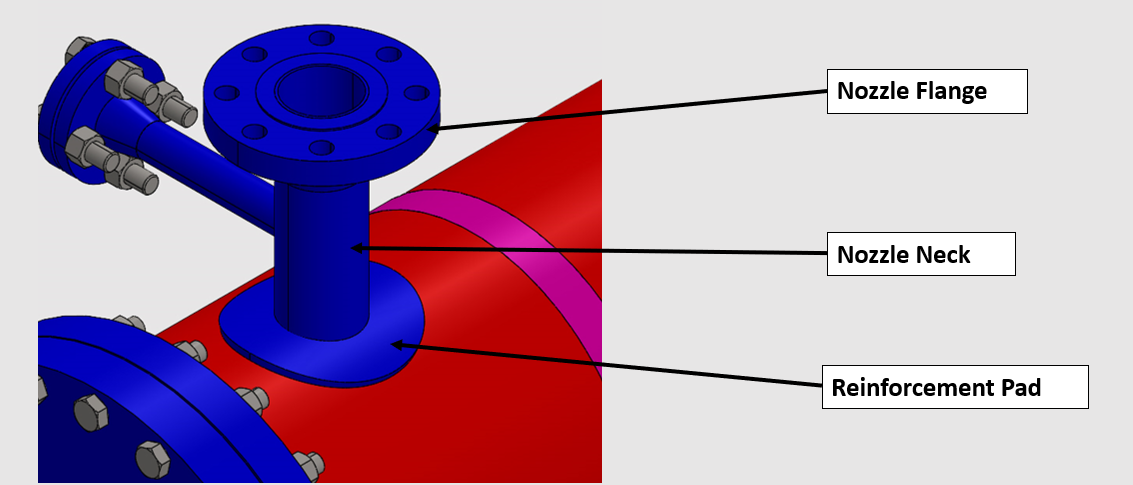

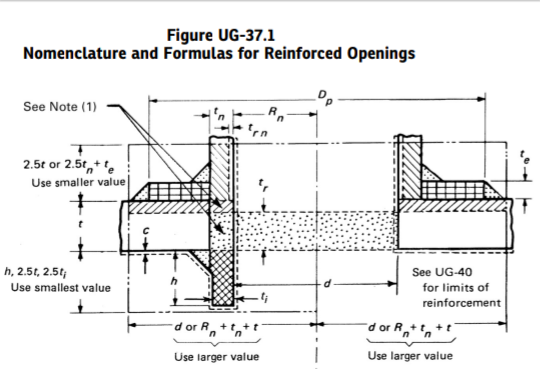

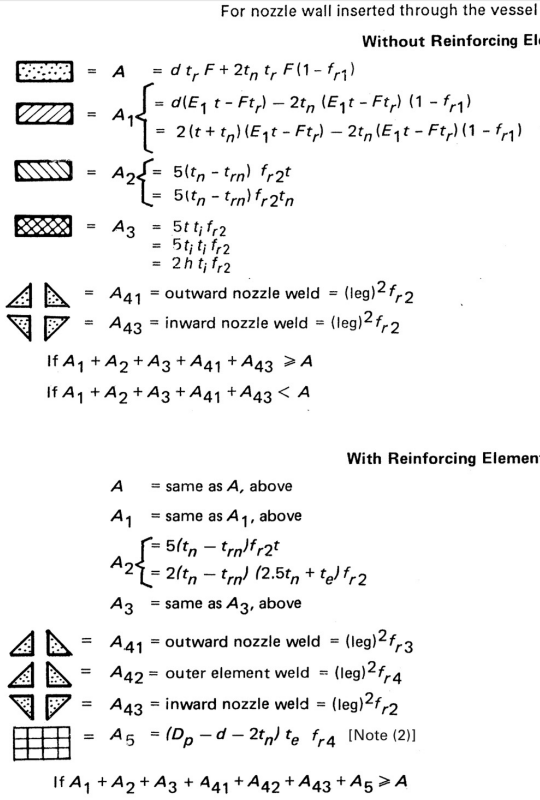

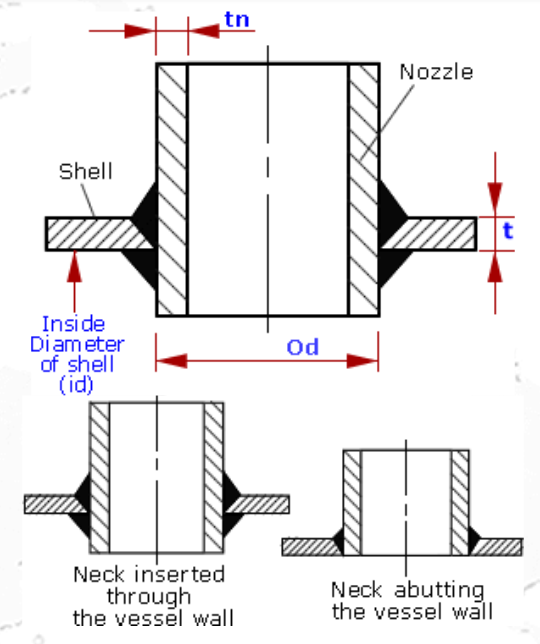

تقویت کننده مورد نیاز Opening در Shell سکشن ۸ بخش ۱

برای تعیین اینکه آیا Opening یا سوراخ نازل ایجاد شده در Shell به قدر کافی تقویت شده ، ابتدا لازم است که تعیین شود آیا مساحت های تقویت کننده موجود بدون استفاده از pad کافی خواهد بود یا خیر .

فقط اعمال در موارد زیر و تحت فشار داخلی

- Openings in flat heads.

- Openings designed as reducer sections.

- Large head openings.

- Tube holes with ligaments among them.

- Large Openings in cylindrical shells.

t r= PR / (Sv×E-0.6P) ضخامت موردنیاز شِل

E1 = 1 when an opening is in the solid plate or in a Category B butt joint; or

= 0.85 when an opening is located in an ERW or autogenously welded pipe or tube. If the ERW or autogenously welded joint is clearly identifiable and it can be shown that the opening does not pass through this weld joint, then E1 may be determined using the other rules of this paragraph; or

= joint efficiency obtained from Table UW-12 when any part of the opening passes through any other welded joint

F = correction factor : A value of 1.00 shall be used for all configurations except that Figure UG-37 may be used for integrally reinforced openings in cylindrical shells and cones. [See UW-16(c)(1).]

f r = strength reduction factor, not greater than 1.0 [see UG-41(a)]

f r1 = Sn/Sv for nozzle wall inserted through the vessel wall , =1.0 for nozzle wall abutting the vessel wall and for nozzles shown in Figure UG-40, sketch (j), (k), (n), and (o).

f r2 = Sn/Sv

f r3 : تنش مجاز نازل یا پد هر کدام کمتر است تقسیم بر تنش مجاز مخزن

f r3 = (lesser of Sn or Sp)/Sv

f r4 = Sp/Sv ( تنش مجاز مخزن / تنش مجاز پد

Dp = outside diameter of reinforcing element (actual size of reinforcing element may exceed the limits of reinforcement established by UG-40; however, credit cannot be taken for any material outside these limits)

A = مساحت nozzle اگر Sn/Sv<1

A1 = مساحت ضخامت اضافی در دیواره Shell یا Head

A2 = مساحت ضخامت اضافی در دیواره نازل

A3 = مساحت موجود در نازل که به سمت داخل پیشرفته یا بیرون زدگی نازل از داخل Shell

A4 = مساحت مقطع جوش

A5 = مساحت متریال اضافه شده بعنوان تقویت کننده

اختصارات تنش مجاز : ( نازل ، ورق تقویت کننده و مخزن )

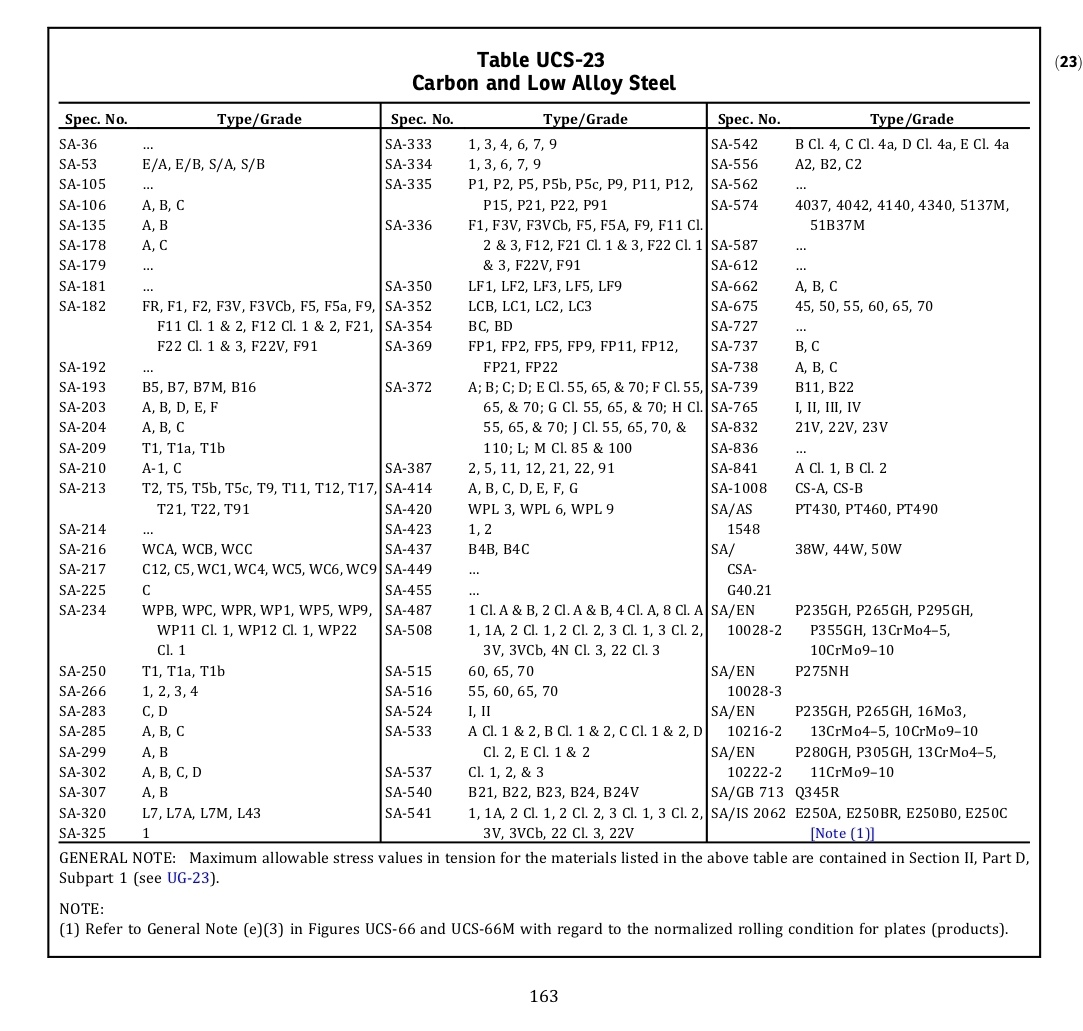

S = allowable stress value in tension (see UG-23), psi (MPa). For welded pipe or tubing, the allowable stress of the corresponding seamless product form. If there is no corresponding seamless product form, use the allowable stress for the welded product form divided by 0.85.

S n = allowable stress in nozzle, psi (MPa) (see S above)

S p = allowable stress in reinforcing element (plate), psi (MPa) (see S above)

Sv = allowable stress in vessel, psi (MPa) (see S above)

مثال :

Nozzle wall : Neck abutting the vessel wall

فشار طراحی : ۲۵۰psi

دمای طراحی : ۷۰۰ درجه فارنهایت

متریال Shell یا پوسته : ASTM A285 GR.C

متریال نازل : ASTM 106 GR.B

متریال pad یا تقویت کننده : ASTM A285 GR.C

تنش مجاز pad برابر با ۱۳۸۰۰ پوند براینچ مربع یا psi

قطر خارجی نازل = ۱۲.۷۵ اینچ

ضخامت نازل = ۰.۵ اینچ ( t n )

ضخامت مورد نیاز بدنه ( Shell ) بدون درز= ۰.۵۳ اینچ ( t r )

ضخامت مخزن = ۰.۷۵ اینچ ( t )

تنش مجاز نازل = ۱۶۶۰۰ ( s n ) واحد پوند بر اینچ مربع

تنش مجاز مخزن = ۱۴۳۰۰ ( s v ) واحد پوند بر اینچ مربع ( lb/sq in )

برای محاسبه مساحت ناحیه A : ( اینچ مربع )

به متن fr1 توجه کنید از عدد ۱ استفاده می شودو فاکتور F نیر یک در نظر گرفته می شود

فرمول :

A= d ( inside ) × tr × F + 2 × tn × tr × F ( 1 - fr1 )

A = di × tr

محاسبه مساحت ناحیه A1 : ( اینچ مربع )

دو تا فرمول داده و ذکر کرده مقدار هر کدام بزرگتر بود

2×(0.75+0.5)×(1×0.75−1×0.53)−2×0.5×(1×0.75−1×0.53)×(1−1)=0.55 Sq in

پس مساحت ناحیه A1 می شود مقدار بزرگتر یعنی 2.585 اینچ مربع

محاسبه مساحت ناحیه A2 : اینچ مربع

دو تا فرمول داده و ذکر کرده مقدار هر کدام کوچکتر بود

5×(0.5−0.0893)×1×0.75=1.540 Sq in

5×(0.5−0.0893)×1×0.5=1.0268 Sq in

بنابراین مساحت A2 میشود مقدار کوچکتر یعنی 1.0268 اینچ مربع

مساحت ناحیه A3 و A43 برابر صفر اینچ مربع

محاسبه مساحت ناحیه A41 ( جوش فیلت نازل به شلِ : اینچ مربع

فرمول : Leg جوش در فاکتور کاهش استحکام

throat حدود ۶ میل ( ۱/۴ اینچ ) یا t ضخامت عضو نازکتر در 0.7 هر کدام که کوچکتر است

0.5^(2)×1=0.25 Sq in

در صورت حاصل شدن شرایط زیر Opening به اندازه کافی تقویت شده و نیاز به تقویت کننده ندارد

if A1+A2+A3+A41+A43>=A

2.585+1.0268+0+250+0=3.8618

3.8618<6.2275

در نتیجه این نازل به pad نیاز دارد.

اندازه تقویت کننده که باید اضافه شود

ضخامت پد تقویتی یا t e برابر ۰.۵ اینچ

A1=2.585 Sq in ( اینچ مربع )

در فرمول A2 هر کدام بزرگتر است

A2 = 5×(0.5−0.0893)×1×0.75=1.540 sq in

A2 = 2×(0.5−0.0893)×(2.5×0.5+0.5)×1=1.4375 sq in

Outward Nozzle Weld :

برای f r3 باید تنش مجاز پد یا نازل هرکدام کمتر بود در نظر گرفته شود تنش پد : ۱۳۸۰۰psi ، تنش نازل ۱۶۶۰۰psi

A41 = 0.5×0.5×(13,800÷14,300)~0.2413 sq in

Outer Element Weld :

A42 = 0.5×0.5×(13,800÷14,300)~0.2413 sq in

برای محاسبه D p :

UG-40 : LIMITS OF REINFORCEMENT

(b) The limits of reinforcement, measured parallel to the vessel wall, shall be at a distance, on each side of the axis of the opening, equal to the greater of the following:

(1) the diameter d of the finished opening;

(2) the inside radius, Rn, of the nozzle plus the vessel

wall thickness t, plus the nozzle wall thickness tn

(c) The limits of reinforcement, measured normal to the vessel wall, shall conform to the contour of the surface at a distance from each surface equal to the smaller of the following:

(1) 21/2 times the vessel wall thickness t;

(2) 21/2 times the nozzle wall thickness tn plus the thickness te as defined in Figure UG-40.

Note 2 Figure UG-37.1

(2) This formula is applicable for a rectangular cross -sectional element that falls within the limits of reinforcement.

D p = (d or R n + t n + t ) × 2

D p = 16.75

A5(16.75−11.75−2×0.5)×0.5×(13,800÷14,300)=1.9301 sq in

Opening is adequately reinforced :

if A1+A2+A3+A4+A41+A42+A43+A5>A

2.585+1.4375+0+0+0.2413+0.2413+1.9301=6.4352 sq in

6.4352>6.2275

به اندازه کافی تقویت شده است.

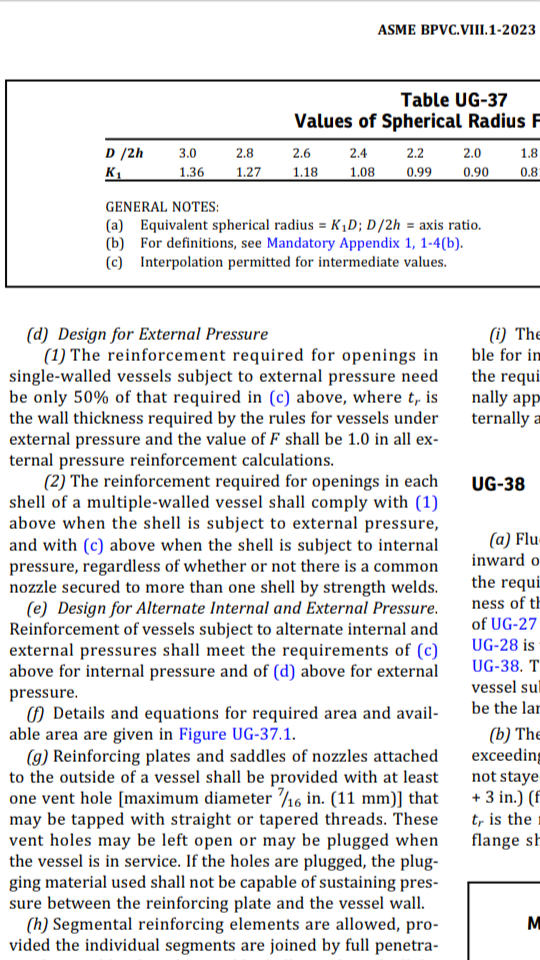

UG-37

(g) Reinforcing plates and saddles of nozzles attached to the outside of a vessel shall be provided with at least one vent hole [maximum diameter 7/16 in. (11 mm)] that may be tapped with straight or tapered threads

۱۹ شهریور ۱۴۰۳

همراه اول در مقطع کارشناسی بورسیه تحصیلی می پذیرد!

.رشته های مهندسی برق وکامپیوتردردانشگاه های صنعتی شریف ،امیرکبیر،خواجه نصیرالدین طوسی وعلم وصنعت

.امکان استخدام درخانواده همراه اول پس ازدوره کارشناسی

.دریافت حقوق و بیمه حین تحصیل

.شرایط واطلاعات بیشتر:

https://link.hamrah.academy/mfr

براساس پیگیریهای خبرنگار تسنیم، این افراد (غسال و غساله ها) به دلیل عدم ارائه تسهیلات رفاهی از سوی بهشت زهرا(س) از صبح امروز تجمع کردهاند.

از صبح امروز نیز شستشوی اموات در بهشت زهرا متوقف شده است.

پیگیریهای خبرنگار تسنیم از مدیرعامل سازمان بهشت زهرا(س) در خصوص علت این امر تا کنون به نتیجه ای نرسیده است و جواد تاجیک مدیرعامل سازمان بهشت زهرا(س) پاسخگوی تلفن خود نشده است.

پیگیری : مشخص شد پول کارکنان را درصدی پرداخت کرده اند یعنی اعتصاب

امکانات و مزایای باورنکردنی دانشگاه صداوسیما

امکانات تحصیلی دانشگاه صداوسیما امکانات جامعی است هم از حوزه رفاهی خوابگاه دانشگاه رایگان است که در اختیار دانشجویان روزانه قرار میگیرده، یک کمک هزینه تحصیلی در اختیار دانشجویان قرار میگیرد که مبلغ آن امسال دو برابر شده است، یک میلیون و ۴۰۰ هزار تومان برای دانشجویان مجرد، دو میلیون و ۵۰۰ هزار تومان برای دانشجویان متاهل و برای دانشجویان نخبه هم که رتبه برتر کشوری دارند سه میلیون و ۵۰۰ هزار تومان کمک هزینه تحصیلی به صورت ماهیانه پرداخت می شود، تغذیه هم در همه روزهای هفته در اختیار دانشجویان است امکانات ورزشی سالن چند منظوره و اینترنت رایگان و تمام امکاناتی که دانشجو نیاز دارد در طول تحصیل در اختیار دانشجویان قرار میگیرد.

وی گفت: در تمام رشته ها به جز رشته کاردانی فنی الکترونیک که از داوطلبان مرد دانشجو می گیرد، هم از داوطلبان خانم و آقا دانشجو می پذیرد. در رشته کاردانی فنی الکترونیک اتفاقی که امسال نخستین بار افتاد این است که دانشگاه براساس سوابق تحصیلی هم دانشجو میپذیرد داوطلبانی که دیپلم دارند منتهی در کنکور شرکت نکردند این امکان وجود دارد از ۱۴ شهریور تا ۱۸ شهریور ثبت نام کنند در سایت سنجش و براساس سوابق تحصیلی مثل کاردانی فنی الکترونیک دانشگاه صداوسیما را انتخاب کنند.

احتمالا کار نون درآریه چرا پزشکی میخونید که با مصیبت بهتون مدرک بدن اونم با منت ؟؟؟ برید دانشگاه صداوسیما پول و تغذیه هم میدن نخبه هم باشی بیشتر میدن

Pipe Undertoletance و حداقل ضخامت Shell و Head

UG-16 Design

۳ ) حداقل ضخامت Shell و Head در Unfired steam boilers باید ۶mm باشد بدون هر گونه خوردگی مجاز

۴ ) حداقل ضخامت Shell ( بدنه ) و Heads ( عدسی ها ) استفاده شده در سرویس هوای فشرده ، سرویس بخار ( Steam ) و سرویس آب ساخته شده از متریال فهرستی در UCS-23 باید ۲.۵mm بدون هر گونه خوردگی مجاز باشد.

C ) Plate Undertoletance

۱ ) متریال ورق نباید با ضخامت نازکتر از ضخامت طراحی سفارش داده شود

۲ ) در صورت استفاده اختلاف در ضخامت کمتر از ۰.۳mm یا ۶ درصد ضخامت طراحی هر کدام کمتر است . (UG-90(b)(6 ملاحظه شود

اگر ورقی که سفارش می شود را یک Specification برای عدم تحمل بیشتر از یکصدم اینچ یا ۶ درصد ضخامت اسمی مجاز بداند ، ضخامت سفارش شده باید افزایش یابد تا مورد ۲ بالا رعایت شود.

۱۵ شهریور ۱۴۰۳

“در مشهد کمی آن سوتر از هتل های ۵ ستاره، وحشتناکترین شهر از نظر فقر، فساد و فاصله طبقاتی وجود دارد. سروصدای عزاداری و پیاده روی ما هم دنیا را فرا گرفته، اما امام رضا کجای زندگی و جامعه ماست؟”

جماران: آیتالله سروش محلاتی در سخنرانی شب شهادت امام رضا(ع) در کانون توحید تهران، میراث فرهنگی و مواضع امام رضا(ع) را شبیه امام علی(ع) دانست و در بیان علت این شباهت گفت: در میان امامان، امام علی خلافت ظاهری داشت و امام رضا هم در ولایتعهدی شبه خلافت داشت و بقیه امامان کناره گیری یا معارضه با حکومت داشتند.

Why they don't like?

الزامات پیش گرم در IPS-G-ME-150

- ارائه دمای پیش گرم توسط سازنده برای جلوگیری از ترک در منطقه HAZ

- جوشکاری نباید در دمای فلز کمتر از ۵ درجه سانتیگراد انجام گیرد ( تا ۲۰۰ میلیمتر از مرکز جوش حتما باید این درجه بررسی گردد )

- فولادهای آستنیتی منظور همان استنلس سری ۳۰۰ به پیش گرم نیازی ندارند

- در صورت مشخص شدن پیش گرم جوشکاری باید بدون وقفه انجام شود در صورت interrupt منظور ایراد در پیوستگی انجام کار ، باید پیش گرم حفظ شود یا اتصال به آرامی زیر پتوی عایق ( insulation blancket ) سرد شود . قبل از شروع مجدد preheat می بایست انجام شود .

-ناحیه پیش گرم باید حداقل در محدود ۲۰۰ میلیمتری از مرکز جوش و در کل ناحیه محیطی جوش اعمال شود

8.6 Preheating

8.6.1 The manufacturer shall state the proposed preheat temperature to avoid hard zone cracking in the heat affected zone, for each type of weld including those for all attachments and tack welds. No welding shall be carried out when the temperature of the parent metal within 200 mm of the joint is less than 5°C. Austenitic steels do not require preheat for welding.

8.6.2 Where preheat is specified welding shall continue without interruption. If, however, continuity is affected, preheat shall be maintained or the joint shall be slowly cooled under an insulation blanket. Before recommencing welding preheat shall be applied.

8.6.3 The preheat area shall be at least 200 mm wide, where possible, centered about the weld and shall extend around the entire circumference.

متریال LCC ( برای کار در سرویس دما پائین )

LCC : LOW CARBON CASTING

A352 : استاندارد ساخت ( ASTM )

Standard Specification for Steel Castings, Ferritic and Martensitic, for Pressure-Containing Parts, Suitable for Low-Temperature Service

This specification covers steel castings for valves, flanges, fittings, and other pressure-containing parts intended primarily for low-temperature service.

Grade

Usual Minimum Testing

Temperatures, °F [°C]

LCA −25 [–32]

LCB −50 [–46]

LCC −50 [–46]

LC1 −75 [–59]

LC2 −100 [–73]

LC2–1 −100 [–73]

LC3 −150 [–101]

LC4 −175 [–115]

LC9 −320 [–196]

CA6NM −100 [−73]

Chemical ( TABLE 1 ) :

LCA,LCB,LCC : C-Si-Mn

LCA : 0.25A 0.60 0.70A Tensile:60-85

LCB : 0.30 0.60 1.00 Tensile:65-90

LCC : 0.25A 0.60 1.20A Tensile:70-95

A For each reduction of 0.01 % below the specified maximum carbon content, an increase of 0.04 % manganese above the specified maximum will be permitted up to a maximum of 1.10 % for LCA, 1.28 % for LCB, and 1.40 % for LCC.

LC1 : C-Mo Tensile:65-90

LC2 : 2.5 Ni Steel Tensile:70-95

LC2-1 : Ni-Cr-Mo Tensile:105-130

LC3 : 3.5% Ni Steel Tensile:70-95

LC4 : 4.5% Ni Steel Tensile:70-95

LC9 : 9% Ni Steel Tensile:85

CA6NM : 12.5% Cr-Ni-Mo Tensile:110-135

Energy Value min for single specimen :

LCA , LCB , LC1 14J ژول

LCC , LC2 , LC3 , LC4 16J

LC2-1 34J

LC9 , CA6NM 15J

Energy Value min Value for two specimen Or min Average of three :

LCA , LCB , LC1 18J ژول

LCC , LC2 , LC3 , LC4 20J

LC2-1 41J

LC9 , CA6NM 27J

10.2 In addition to the marking required by Specification A 703/A 703M, castings that have been liquid quenched and tempered shall be marked with the letters “QT”.

Grade LC9, which shall be liquid-quenched and tempered.

-Castings shall be tempered at a minimum of 1100°F [590°C]

-Grade LC4, which shall be 1050°F [565°C],

-Grade LC9, which shall be tempered in the range of 1050 to 1175°F [565 to 635°C], followed by cooling in air or liquid.

MIN PREHEAT TEMP ( TABLE 2 )

LCA,LCB,LCC All thk Min Temp : 10C

LC1 Over 15.9mm thk Min Temp : 120C

LC1 15.9mm And Under thk Min Temp : 10C

LC2,LC2-1,LC3,LV4 All thk Min Temp : 150C

CA6NM All thk Min Temp : 10C

SUPPLEMENTARY REQUIREMENTS

S21. Heat Treatment

S21.1 Castings shall be liquid quenched and tempered.

S22. Impact Test Temperatures

S22.1 When an impact test temperature other than that listed in Table 1 is used, the lowest test temperature at which the material met the impact test requirements shall be stamped with low-stress stamps on a raised pad located immediately ahead of the material symbol; for example, 25 LCB for +25°F [–4°C] and 025 LCB for 25°F [–32°C].

S22.2 Lateral expansion of V-notch specimens shall be measured in accordance with 23.2.3.1 of Test Methods and Definitions A 370, and reported for information.

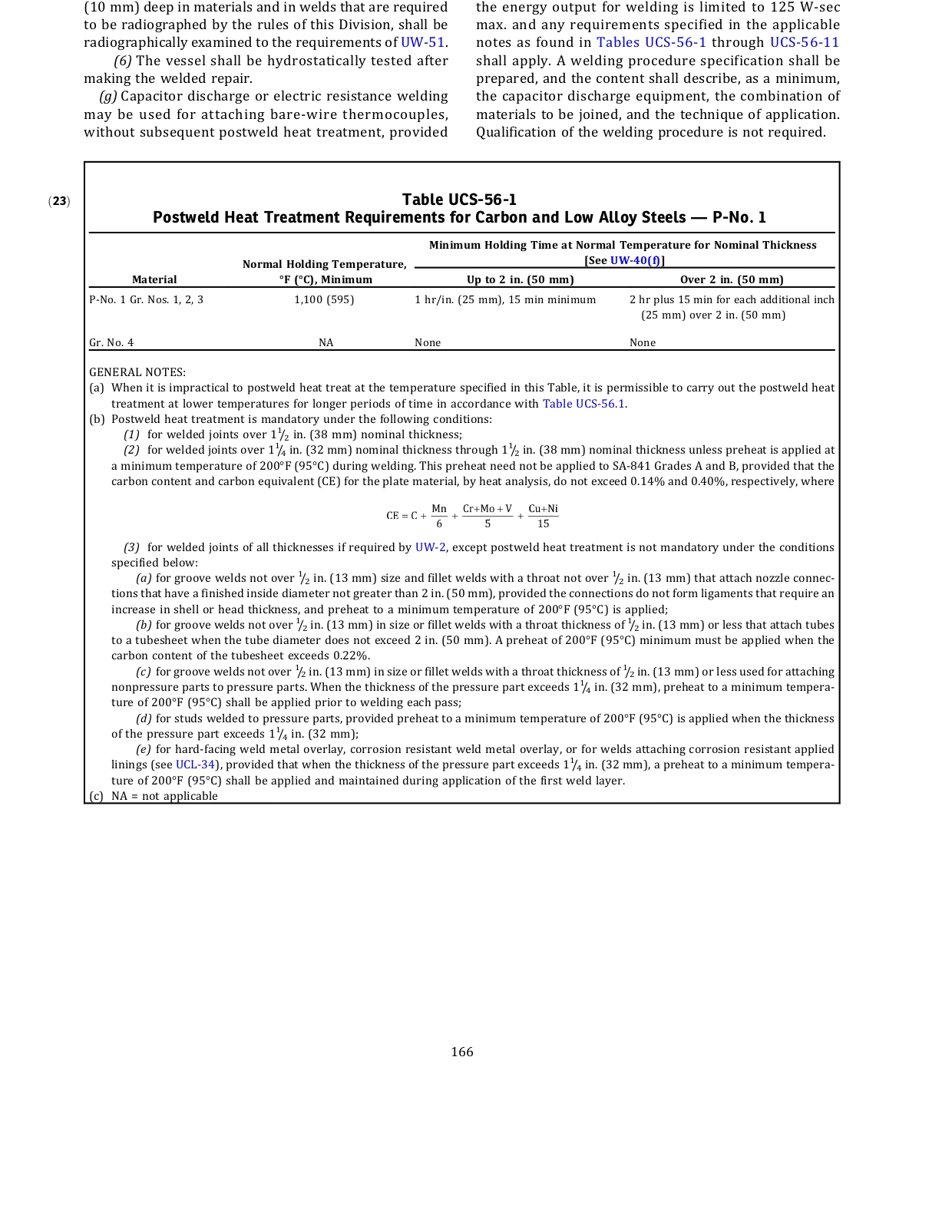

S23. Carbon Equivalent

S23.1 When specified on the order the maximum carbon equivalent shall be:

Grade Carbon Equivalent, max

LCA Max 0.50

LCB Max 0.50

LCC Max 0.55

S23.2 Determine carbon equivalent, CE, as follows:

CE = C + Mn/6 + ( Cr + Mo + V ) / 5 + ( Ni + Cu ) / 15

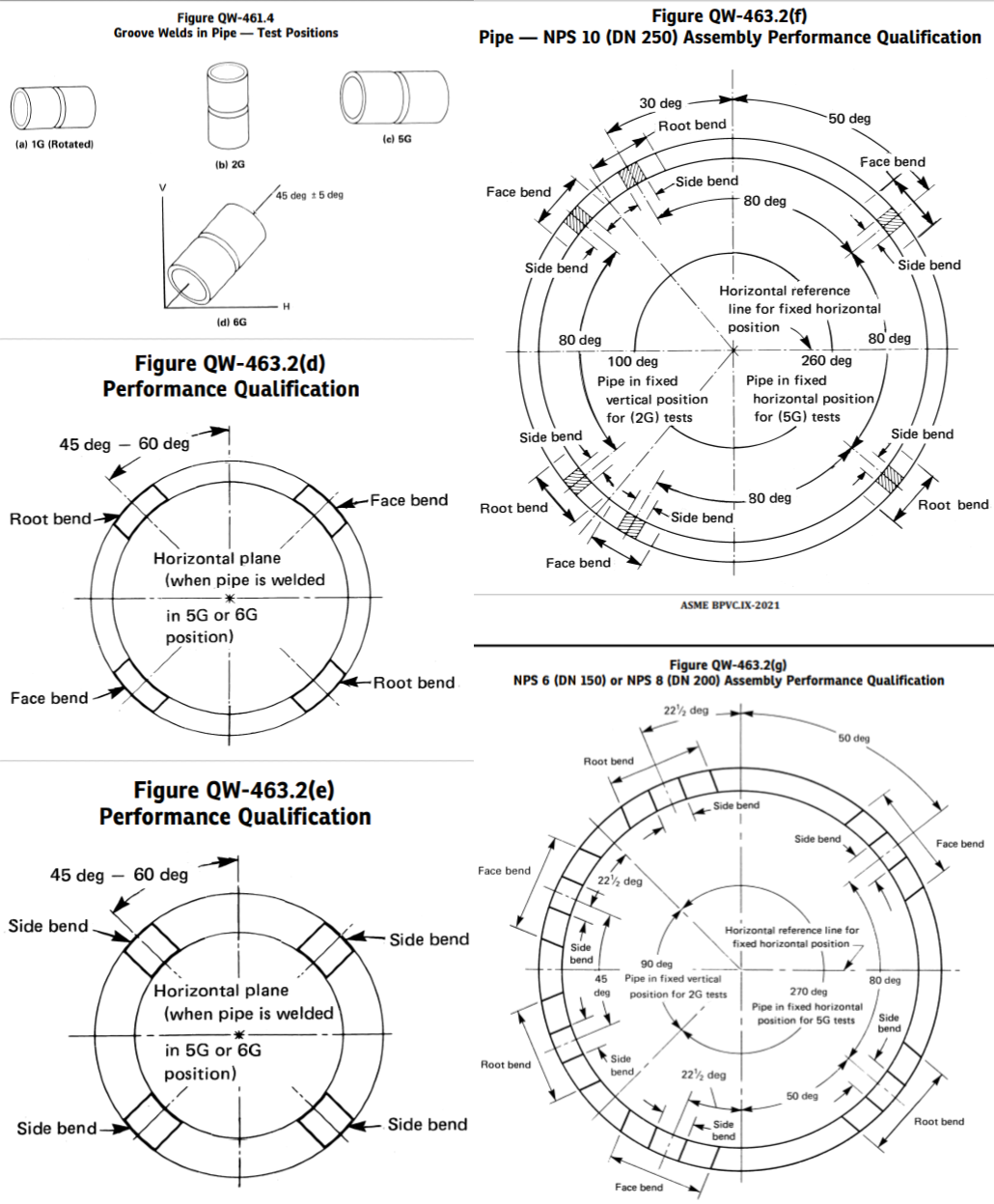

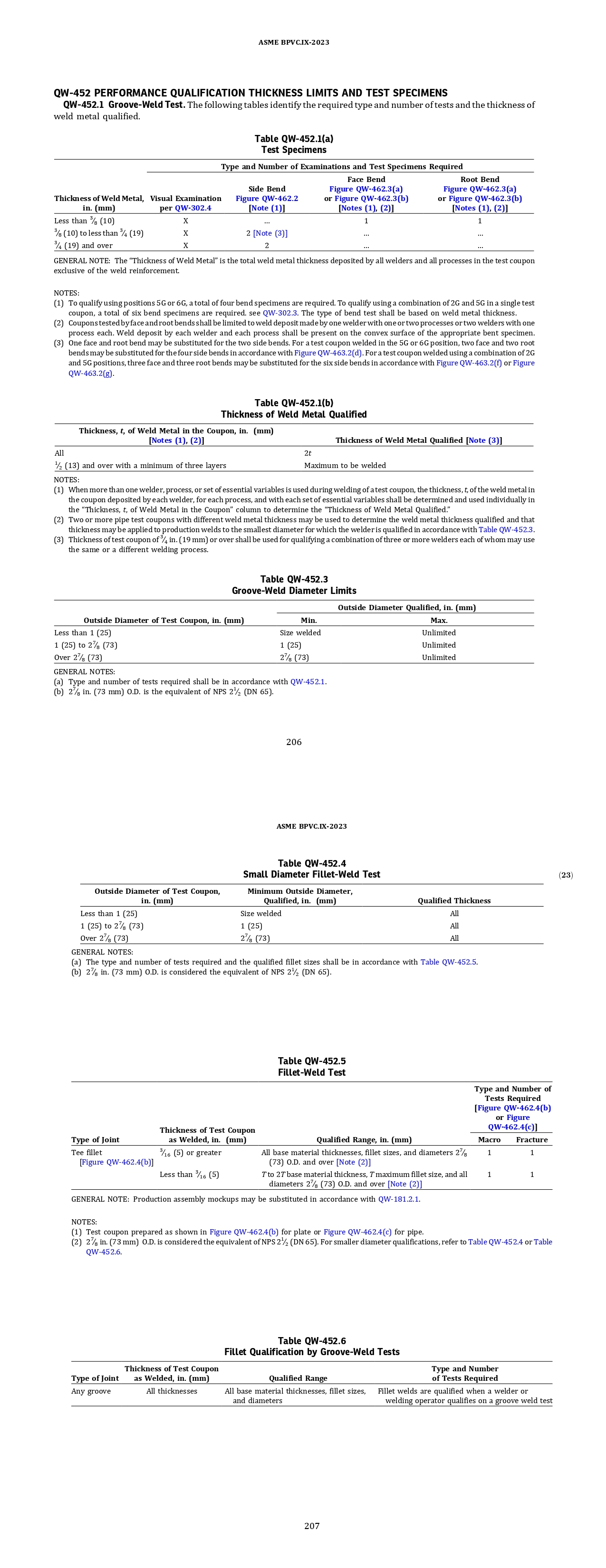

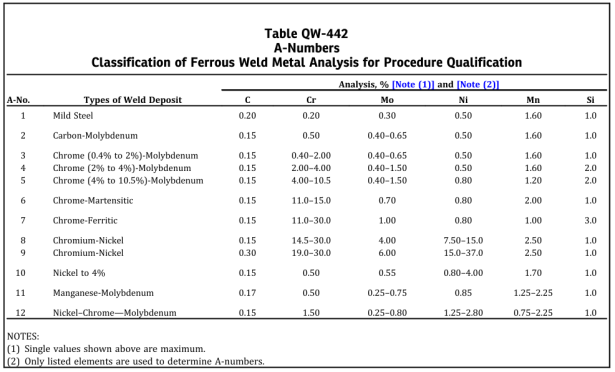

تائید صلاحیت جوشکار در Asme سکشن 9

آزمون های مورد نیاز :

- آزمون های مکانیکی یا NDT

صلاحیت با استفاده از تست های مکانیکی :

تعداد نمونه های مورد نیاز برای آزمون مکانیکی باید بر اساس QW-452 باشد.

آزمون مکانیکی می تواند برای تائید صلاحیت جوشکار در هر متریال و هر ضخامتی از فلز راسب شده به کار رود . این روش و پذیرش طبق QW-160 یا QW-180 قابل کاربرد است .QW-160 ( تست خمش ) برای آزمون های جوش های Groove و QW-180 ( آزمون ماکرو اچ ) برای آزمون های جوش Fillet عملی است.

صلاحیت با NDE :

زمانیکه مجاز دانسته شود ، حداقل طولی که آزمایش می شود باید ۶ اینچ یا ۱۵۰ میلیمتر و شامل تمام محیط جوش های محیطی باشد. در قطرهای کوچکتر و حداقل طول کمتر از ۱۵۰ میلیمتر باشد ( Single test coupon ) چند تست کوپن برای صلاحیت جوشکار یا اپراتور جوشکاری تهیه و جوش می شود ( در این حالت حداکثر ۴ )

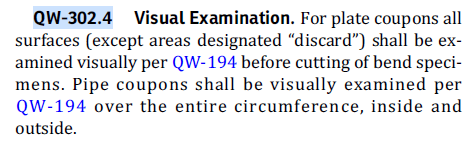

در QW-302.4 بیان شده که قبل از آزمون خمش باید تمام سطح قطعه visual examination شود.

طبق تبصره ۱ : برای صلاحیت دار کردن در حالت های 5G یا 6G جمعاً ۴ نمونه خمش و برای حالت 2G+5G در تک تست کوپن مجموعاً ۶ نمونه خمش مورد نیاز است.

طبق تبصره ۲ : کوپنهایی که توسط خمهای صورت ( face ) و ریشه ( root ) آزمایش میشوند باید به رسوب جوش ( weld metal ) شده توسط یک جوشکار با یک یا دو فرآیند یا دو جوشکار با یک فرآیند محدود شوند. رسوب جوش توسط هر جوشکار و هر فرآیند باید روی سطح محدب ( convex ) نمونه خم شده مناسب وجود داشته باشد.

طبق تبصره ۳ : یک خمش face و یک خمش root می تواند جایگزین خمش جانبی یا side شود. برای یک تست کوپن که در حالت 5G یا 6G جوش داده شده است ، مطابق شکل QW-463.2d می تواند دو خمش face و دو خمش root جایگزین ۴ خمش جانبی یا side شوند. برای تست کوپن جوش داده شده در حالت 2G+5G ، سه خمش face و سه خمش root می تواند جایگزین شش خم جانبی مطابق با QW-463.2f یا g شود.

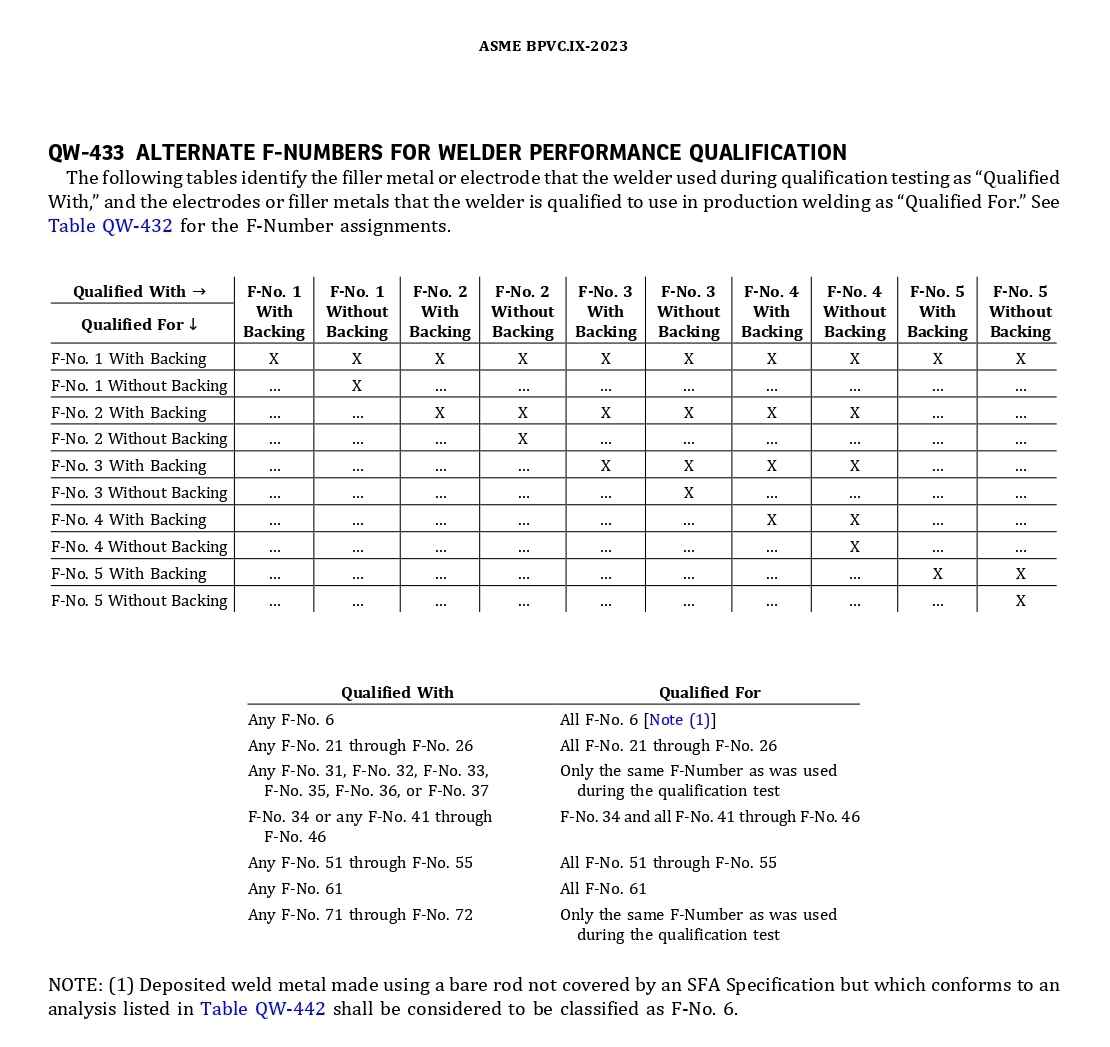

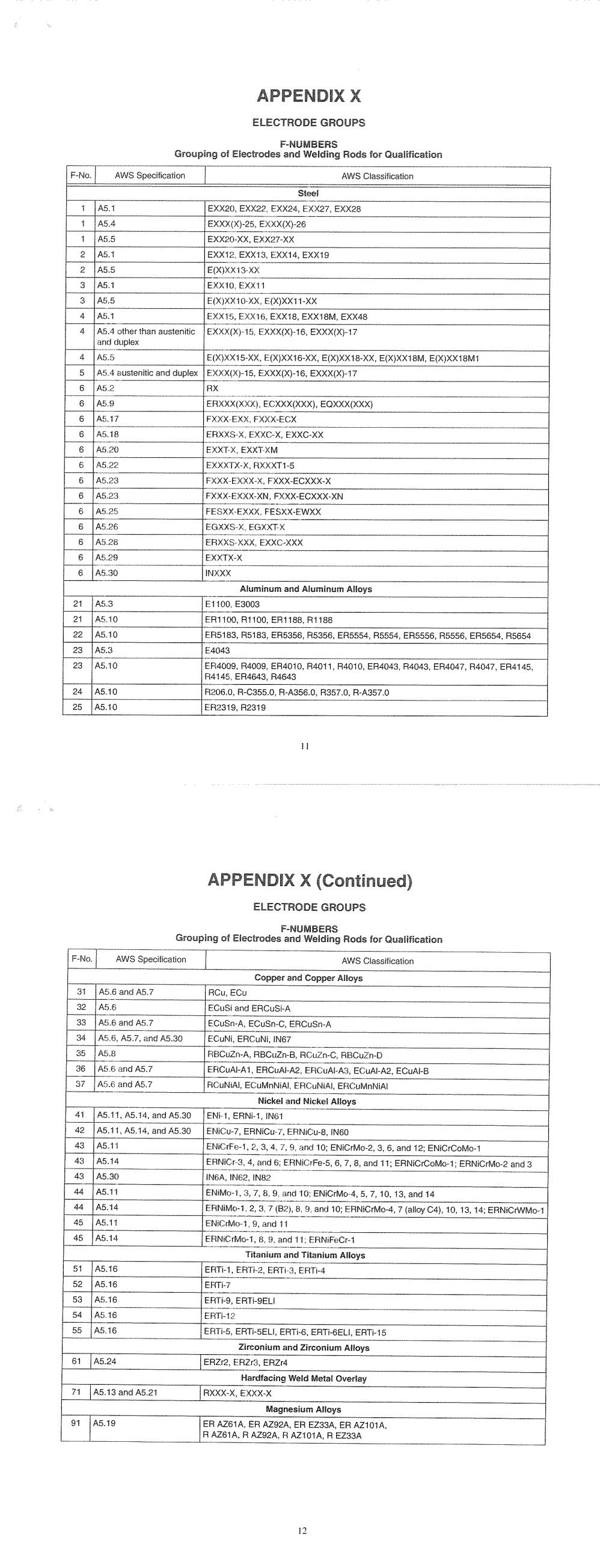

QW-433 صلاحیت عملکرد جوشکار طبق F NUMBER

فیلر و الکترودی که جوشکار با آن تست می دهد و بعد از ان تست فیلر و الکترود هایی که جوشکار می تواند با آنها کار کند نشان می دهد .

Backing ( metal, weld metal, double-welded, etc.)

در جدول زیر F نامبرهای جایگزین برای صلاحیت عملکرد جوشکار داده شده برای F-No.1 تا F-No.5 که مشخص است روش جوشکاری SMAW است ، F-NO.5 برای استنلس است ( SMAW ) . در زیرِ جدول ، F-NO.6 برای فرآیند GTAW داده شده و ذکر کرده جوشکار دارای صلاحیت در هر F-No.6 برای جوشکاری تمام F نامبرهای ۶ مورد صلاحیت است.

ER70S-6 , ER308 , ER308L , ER309 , ER309L = F-NO.6

GTAW SFA 5.18 ER70S-6 F-NO.6 A-NO.1

GTAW SFA 5.9 ER308 F-NO.6 A-NO.8

ER308 : Cr+Ni (19.5~22 , 9 ~ 11 ) WT%

ER308L : Cr+Ni (19.5~22 , 9 ~ 11 ) WT% : c:0.03%

E9018-B3 High strength , F-NO.4 A-NO.4

در جدول QW-433 ، جوشکاری که با الکترود F5 تائید شده فقط میتواند با الکترودهای F-No.1 و F-No.5 جوشکاری نماید در حالت با و بدون Backing برای F-No.1 فقط با Backing مورد تائید است ولی در خود F-No.5 که تست داده و بدون Backing می تواند هر دو حالت با و بدون Backing را جوشکاری نماید.

پس این را به خوبی به ذهن بسپارید تست بدون Backing ، جوشکار را برای جوشکاری در همان F-Number و دو حالت با و بدون Backing صلاحیتدار خواهد کرد. در سایر F نامبرها فقط با Backing مورد تایید است .

- تست کوپن جوش داده شده با الکترود F-NO.4 با Backing یا بدون Backing که تائید شده ، جوشکار را برای جوشکاری با الکترودهای F-NO 1,2,3, تنها با Backing صلاحیت دار میکند یعنی می تواند با الکترودهای F نامبر ۱ تا ۳ و فقط با داشتن Backing یا پشت بند جوشکاری انجام دهد ( دقت شود اگر این جوشکار بدون Backing تست داده باشد و تائید شود می تواند با الکترودهای این F نامبر با و بدون Backing جوشکاری نماید ) . فرضاً در تست کوپن جوش داده شده با فرآیندهای GTAW و SMAW فرآیند GTAW برای SMAW یک Backing محسوب میشود یا در یک فرآیند SMAW و بکار بردن دو الکترود با F NUMBER متفاوت ( F3&F4 ) الکترود F3 برای الکترود F4 یک Backing خواهد بود یا حتی در جوش فیلت یا گوشه ای Base metal نقش Backing را ایفا می کند یا حتی استفاده از دو پروسس مثل SAW و SMAW

جدول QW-433 از سکشن ۹ را ملاحظه کنید ، قسمت جوش داده شده با الکترود E7018 فرآیند SMAW دارای F-NO.4 با backing مورد صلاحیت است ( که با فرآیند GTAW پاس ریشه انجام شده است ، در نتیجه backing برای SMAW است ) . جوشکار برای فرآیند SMAW با استفاده از الکترودهای F1 تا F3 با فقط backing واجد شرایط است . لذا جوشکار جوشکاری بدون backing نمی تواند انجام دهد.

Welding the second side of a double-sided butt joint is regarded as welding a joint with backing because the first weld run put in from the second side is supported by weld metal from the first side.

For a single-sided, multi-process weld made without backing (open root) such as one with TIG root and MMA fill, the TIG root run is classed as a weld made without backing but the MMA fill is classed as a weld made with backing.

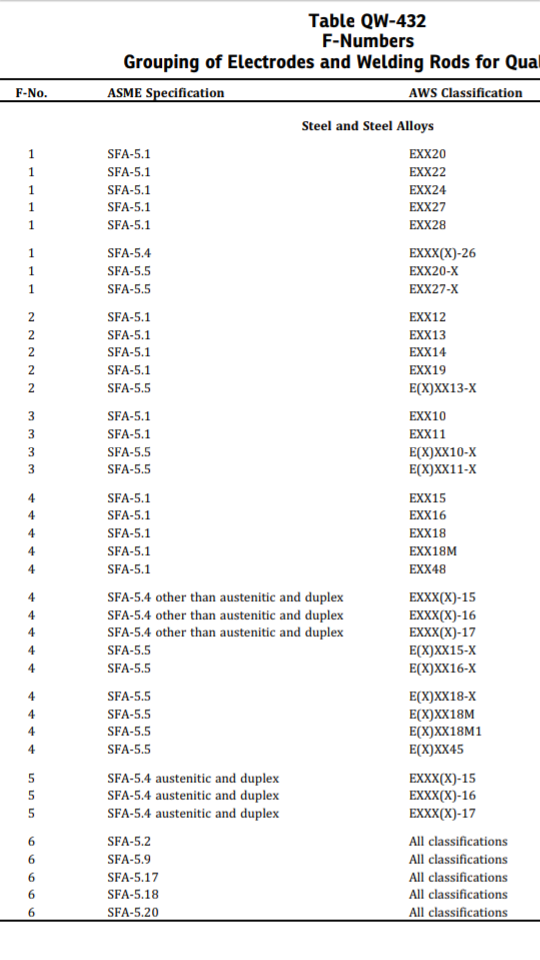

گروه بندی الکترودها و فیلرها طبق AWS

Electrode E6013 F-No.2

Electrode E6010 F-NO.3

Electrode E7018 F-NO.4

Electrode Rod ER70S-6 F-No.6

Electrode Rod ER309 F-No.6

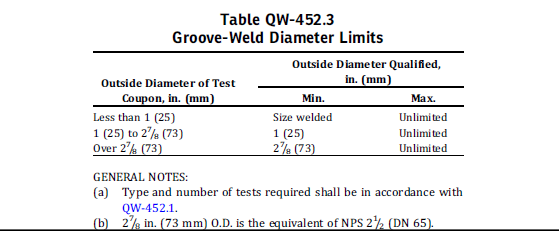

محدودیت قطر در جوش Groove و ضخامت فلز جوش کد Asme سکشن ۹

مثال : برای تست کوپن ( لوله ) با قطر ۶ اینچ که تائید صلاحیت شده ، حداقل قطر ی که جوشکار دارای صلاحیت طبق WPS می تواند جوشکاری نماید بالاتر از ۲.۷/۸ اینچ به بالا خواهد بود ولی برای کمتر از این قطر مورد تائید نیست فرضا نمی تواند روی لوله ۲ اینچ جوشکاری نماید.

اگر لوله با قطر ۲ اینچ تست داده باشد حداقل قطری که می تواند جوشکاری نماید ۱ اینچ است به Min و Max قطر در جدول توجه نمائید. این جوشکار نمی تواند ۳/۴ اینچ groove را جوشکاری نماید طبق جدول.

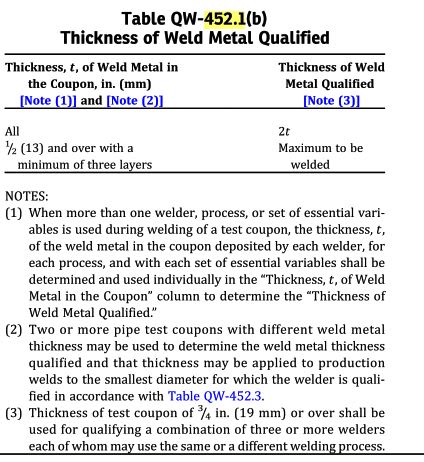

ضخامت فلز جوش مورد تائید

طبق تصویر هر فرآیند جوشکاری یا هر جوشکاری یا مجموعه ای از متغبرهای اصلی و ضروری که در حین جوشکاری تست کوپن استفاده می شود ضخامت باید بصورت مجزا برای هر فرآیند یا هر جوشکار یا مجموعه ای از متغیرهای ضروری تعیین شود ، در ستون جدول قرار داده می شود تا محدوده ضخامت weld metal که می تواند پوشش دهد را مشخص کند.

در جدول مشخص کرده اگر تست کوپنی با ضخامت فلز جوش ۱۳ میل و بالاتر و حداقل ۳ لایه جوشکاری کرده باشد می تواند هر ضخامتی ( ضخامت WELD METAL ) را جوشکاری نماید و محدودیتی نداده است .

فرض کنید اگر از فرآیند SMAW و دو الکترود E6010 و E7018 استفاده شده باشد تست کوپن حداقل چه ضخامتی باید داشته باشد و حداقل ضخامت weld metal راسب ( deposit ) داده شده جوشکار برای هر فرآیند چقدر باید باشد تا طبق جدول برای حداکثر سایز weld metal که می تواند جوش دهد qualified شود؟

حداقل ضخامت تست کوپن ۱ اینچ باید باشد

حداقل نیم اینچ برای E6010 با F-NO.3 و حداقل نیم اینچ ( ۱۲.۷ میل ) برای E7018 با F-N O.4 و البته حداقل ۳ لایه جوش !!!

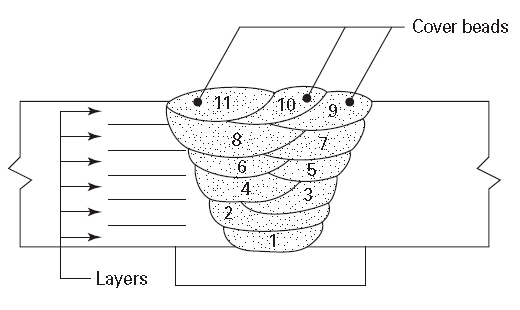

هر لایه تشکیل شده از یک یا چندین پاس و می تواند هر قسمت از جوشکاری Root یا Hot شامل چندین layer و چندین bead باشد.

تعمیر جوش های groove پاراگراف UCS-56 و صلاحیت جوشکاری تعمیری

f )

1 ) سازنده باید قبل از تعمیر به کاربر یا نماینده تعیین شده اطلاع رسانی کند و تا زمانیکه پذیرش نشود نباید اقدامی انجام شود. چنین تعمیراتی باید در برگه گزارش ثبت و ضبط شوند ( Record )

2 ) کل عمق تعمیر نباید برای متریال های P-NO.1 GR 1&2&3 از ۳۸ میلیمتر و برای متریال های P-NO.3 GR 1&2&3 از ۱۶ میلیمتر بیشتر شود. کل عمق تعمیری باید مجموعی ار عمق های تعمیری از هر دو طرف جوش در منطقه داده شده باشد.

3 ) بعد از برداشتن عیب ، Groove بایستی با یکی از دو روش اجباری مایعات نافذ یا مغناطیسی مطابق با Appendix 6 برای MT و Appendix 8 برای PT مورد آزمون قرار گیرد.

4 ) بعلاوه الزامات سکشن ۹ برای تائید صلاحیت روش جوشکاری برای جوش های groove ، الزامات زیر نیز باید بکار بسته شود :

-a ) فلز جوش ( weld metal ) باید با یک یا بیشتر از فرآیندهای زیر رسوب داده شود.

-1 ) فرآیند جوشکاری SMAW ( جوش برق ) و استفاده از الکترود کم هیدروژن با حداکثر عرض مهره ( bead ) چهاربرابر قطر مغزی الکترود

- 2 ) فرآیند GTAW با حداکثر عرض مهره ۱۳ میلیمتر.

- 3 ) فرآیند GMAW با حداکثر عرض مهره ۱۳ میلیمتر. وقتی از متریال های فیلر flux-cored استفاده می شود باید هیدروژن پائینی داشته باشند.

- 4 ) فرآیند SAW یا زیر پوردی استفاده از مواد مصرفی کم هیدروژن

جوشکاری زیرپودری (به انگلیسی: Submerged arc welding )، که به اختصار S.A.W خوانده میشود، یکی از فرایندهای جوشکاری توسط قوس الکتریکی است که در آن، نوک الکترود داخل پودری از مواد معدنی ویژه قرار میگیرد و قوس در زیر این پودر در امتداد مسیر جوشکاری تشکیل میشود

- 5 ) فرآیند پلاسما با حداکثر عرض مهره ۱۳ میلیمتر. الکترودهای کم هیدروژن ، متریال های فیلر و مواد مصرفی باید بطور مناسب مطابق با سکشن ۲ ( متریال) بخش C ( فیلر متال ) تهیه شود .

b ) برای متریال های P-NO.1 GR1&2&3 ناحیه تعمیربایستی پیش گرم شود و در حداقل دمای ۹۵ درجه سانتیگراد حین جوشکاری بماند.

This process is often used for welds that need to avoid post-weld heat treatment (PWHT). It can because of impractical PWHT situations such as welding repair in a in-service plant. Temper bead welding can produce welds with good mechanical properties and a small HAZ.

c ) برای متریال های P-NO.3 GR1&2&2 ، روش تعمیر جوش باید به نصف مهره تعمیر جوش و تکنیک تقویت بازپخت مهره جوش محدود شود ( weld temper bead reinforcement ) .ناحیه تعمیر می بایست پیش گرم شود و در دمای حداقل ۱۷۵ درجه حین جوشکاری بماند.حداکثر دمای بین پاسی باید ۲۳۰ درجه سانتیگراد باشد.لایه اولیه weld metal باید سراسر ناحیه با استفاده از الکترود با حداکثر قطر ۳ میلیمتر رسوب داده شود. تقریباً نصف ضخامت لایه توسط سنگ زنی ( grinding ) باید قبل از اینکه لایه بعدی ( subsequent layers )رسوب داده شود برداشته شود.لایه جوش بعدی باید با استفاده از الکترود حداکثر قطر ۴ میلیمتر رسوب داده شود . رسوب دهی باید به روشی که حرارت دهی مهره جوش قبلی و منطقه متاثر از حرارت آن را تضمین کند انجام گیرد . یک جوش مهره پخت شده نهایی باید در سطحی بالاتر از سطح در حال تعمیر بدون تماس با base material اعمال شود ، اما به اندازه کافی نزدیک به لبه مهره جوش زیرین باشد تا از پخت ( tempering ) منطقه متاثر از حرارت base material اطمینان حاصل شود.بعد از اتمام جوشکاری ناحیه تعمیر باید در دمای ۲۰۵ تا ۲۶۰ درجه سانتیگراد برای مدت ۴ ساعت بماند . لایه تقویت مهره پخت شده نهایی باید بطور قابل ملاحظه ای هم سطح با سطح base برداشته شود.

5 ) بعد از اینکه جوش کامل تعمیر شده به دمای محیط رسید ، باید بازرسی با استفاده از همان آزمون NDT که در 3 بالا بکار گرفته شد انجام گردد . باستثناء متریال P-NO.3 گروه 3 آزمون باید حداقل ۴۸ ساعت بعد از قرار گرفتن در محیط انجام شود تا وجود ترک تاخیری احتمالی جوش مشخص شود.در صورت انجام آزمون با استفاده از روش MT فقط نوع yoke جریان متناوب ( AC yoke ) مورد قبول است . بعلاوه تعمیرات جوشکاری شده با عمق بیش از 10 میلیمتر در متریال ها و در جوش هایی که نیازبه رادیوگرافی دارند طبق این division باید طبق الزامات UW-51 رادیوگرافی شوند.

6 ) مخرن می بایست بعد از انجام تعمیرات جوش هایدروتست شود.

Can I convert an AC electromagnetic Yoke into a DC Yoke? Yes; if you attach the cable of the Yoke to a 12V DC battery, you can make an AC Yoke into a DC Yoke.

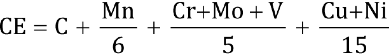

حداقل ضخامت برای تنش زدایی یا پس گرمایی متریال های P-NO.1 در مخازن تحت فشار

تنش زدایی برای فولاد کربنی و آلیاژی P-NO.1 گرید های 1,2,3,4

(b) Postweld heat treatment is mandatory under the following conditions:

تنش زدایی تحت شرایط زیر الزامیست ( mandatory )

- اتصالات جوشی دارای ضخامت بیش از ۳۸ میلیمتر

- اتصالات جوشی با ضخامت بیش از ۳۲ تا ۳۸ میلیمتر مگر اینکه preheat در حداقل دمای ۹۳ درجه بکار گرفته شود . این پیش گرم برای متریال SA-841 گرید A و B کاربرد ندارد . ( استثنا ء : میزان کربن و کربن معادل برای متریال ورق با توجه به آنالیز گرما به ترتیب از ۰.۱۴ درصد یا ۰.۴۰ درصد بیشتر نشود.

(3) for welded joints of all thicknesses if required by UW-2, except postweld heat treatment is not mandatory under the conditions specified below:

a ) برای جوش های شیاری ( groove ) با سایز کمتر از ۱۳ میلیمتر و جوش های گوشه ای ( fillet ) با گلویی کمتر از ۱۳ میلیمتر که اتصالات نازلی که قطر داخلی نهایی آنها بیش از ۲ اینچ نیست را وصل میکند ، به شرطی که اتصالات ligament هایی را تشکیل ندهند که نیاز به افزایش ضخامت در shell یا head ( عدسی ) باشد و preheat تا حداقل دمای ۹۵ درجه سانتیگراد اعمال شود.

b ) برای جوش های groove با سایز کمتر از ۱۳ میلیمتر یا جوش های گوشه ای با ضخامت گلویی ۱۳ میلیمتر یا کمتر که تیوب را به تیوب شیت ها متصل میکند زمانیکه قطر تیوب از ۲ اینچ بیشتر نیست یک پیش گرمایش حداقل ۹۵ درجه ای باید زمانیکه میزان کربن تیوب شیت متجاوز از ۰.۲۲درصد است اعمال گردد.

تیوب شیت (Tube Sheet) تیوب شیت از ورق فلزی با سوراخ هایی جهت جایگذاری لوله ها ساخته می شود. لوله ها در سوراخ های تیوب شیت با الگوی ( مثلثی یا مربعی و …) طراحی شده فیکس می شوند. معمولاً جنس تیوب شیت با لوله ها یکسان می باشد.

c ) برای جوش های groove کمتر از ۱۳ میلیمتر یا جوش های فیلت با ضخامت گلویی ۱۳ میلیمتر یا کمتر که برای اتصال قطعان بدون فشار ( تحت فشار نیست ) با قسمت های فشاری ( دارای تحمل فشار ) به شرط اینکه پیش گرم در حداقل دمای ۹۵ درجه سانتیگراد اعمال گردد زمانیکه ضخامت قسمت فشاری از ۳۲ میلیمتر بیشتر نشود

ویرایش ۲۰۲۳

انجام PWHT جوش تعمیری مطابق با UCS-56 درکد Asme سکشن 8

e ) به استثنا آنچه در بند f زیر مجاز دانسته شده ، مخزن یا قطعاتی از آن که مطابق با الزامات این پاراگراف تحت عملیات پس گرمایی یا PWHT قرار گرفته بودند ، درصورت تعمیرات ( Repairs ) باید PWHT مجدد در ناحیه تعمیری جوش انجام گیرد. ( Repostweld )

f ) تعمیرات جوش برای متریال های P-No.1 Gr1&2&3 و P-No.3 Gr1&2 و فلزات جوش مورد استفاده برای اتصال این متریال ها می توانند بعد از PWHT نهایی اما قبل از هایدروتست نهایی بدون PWHT اضافی انجام شوند به شرط اینکه PWHT طبق الزامات سرویس مطابق با ( UW-2(a نیاز نباشد به استثناء معافیت های جدول UCS-56-1 تا UCS-56-11 یا بعنوان الزامات سرویس مطابق با UCS-68

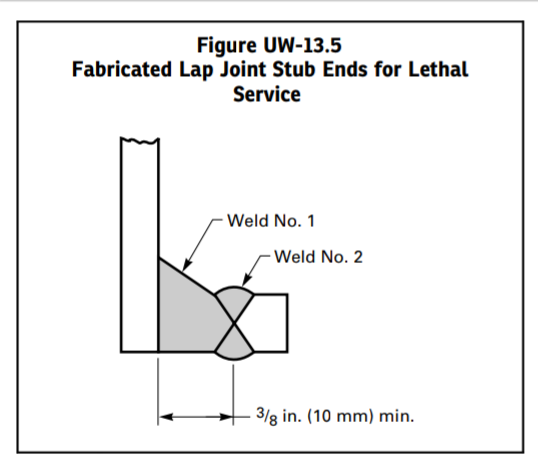

در قسمتی از پاراگراف UW-2 ذکر شده زمانیکه مخزن حاوی مواد کشنده ( خواه گازی یا مایع ) باشد تمام اتصالات سر به سر یا Butt weld مطابق با UW-51 بایستی مورد آزمون رادیوگرافی قرار گیرند. البته استثنائاتی هم هم داده شده.

UW-2 SERVICE RESTRICTIONS

(a) When vessels are to contain lethal substances, either liquid or gaseous, all butt-welded joints shall be fully radiographed in accordance with UW-51 except for butt welds subject to the provisions of (2) and (3) below and UW-11(a)(4), and butt welds in stiffening rings designed under the rules of UG-29

2و3 مربوط به پایپ و تیو ب های Exchanger است که می توانید مطالعه کنید

رادیوگرافی Lap joint برای سرویس کشنده

2 ) lap joint stub end

(+b) Before making weld No. 2, weld No. 1 is examined by full radiography in accordance with UW-51, regardless of size. The weld and fusion between the weld buildup and neck is examined by ultrasonics in accordance with Mandatory Appendix 12.

(+c) Weld No. 2 is examined by full radiography in accordance with UW-51.

(-3) The finished stub end may either conform to ASME B16.9 dimensional requirements or be made to a non‐standard size, provided all requirements of this Division are met.

مراحل بازرسی در مخازن تحت فشار بعد از بازبینی مدارک فنی از جمله WPS و WELD MAP

مرحله اول : بازرسی چشمی

در این مرحله بازرس بصورت چشمی جوشها را بازرسی کرده و عیوب احتمالی رامشخص می کند. سپس درجهت رفع این عیوب اقدام می کند.

در این نوع بازرسی فقط سطح ، مورد بازبینی قرار می گیرد و بازرس تنها قادر است عیوبی را که با چشم غیر مسلح قابل بررسی است تشخیص دهد. در صورت مشاهده عیوب از سایر روشهای خاص مانند MT , PT استفاده می شود. برای مثال اگر ترکی روی خطوط جوش مشاهده گردد ابتدا سنگ زده می شد و در جایی که سنگ زنی دیگر مجاز نیست، برای مشاده نحوه گسترش ترک از تست PT استفاده می شود..

مرحله دوم: تست نشتی

Pneumatic test

برای بازرسی جوش reinforcing pad از تست نیوماتیک استفاده می شود.

برای خروج گازهای ناشی از جوشکاری در دور تا دور pad ها سوراخی که به آن telltale گفته می شود (سوراخ Vent حداکثر ۱۱ میلیمتر ذکر شده ) روی pad ها که محل قرار گیری نازلها می باشند ایجاد می شود.

روش کار به این صورت است که ابتدا کمپرسور را روشن کرده و با استفاده از یک لوله شروع به دمیدن هوا با فشار متوسط به داخل telltale می کنند و اطراف pad مربوطه یا بعبارتی جوش دور را با کف صابون می پوشانند. در صورت وجود درز جوش، ترک، حفره یا هر عیبی از جوش که باعث عدم اتصال کامل شده باشد هوا وارد آن قسمت شده و روی خطوط جوش حباب ظاهر می شود. این کار هم از خارج و هم از داخل مخزن انجام می شود .

در صورت وجود هر گونه نشتی باید آن قسمت دوباره جوش داده شده و سنگ زده شود و مجدداً تست گردد.

نکته مهم این است که بعد از تست نیوماتیک pad ها، هیچ عملیات دیگری نباید انجام شود چرا که ممکن است باعث زخمی شدن جوش گردد

مرحله سوم: هایدروتست

این قسمت مهمترین قسمت در بازرسی مخازن تحت فشار است. بر طبق استاندارد Asme sec v برای تست هیدرواستاتیک هر مخزن تحت فشار، فشار آب باید تا 1/5 برابر فشار کاری مخزن بالا

رود. زمان انجام تست معمولاً 1 ساعت است. برای مثال اگر فشار کاری مخزن bar 8 باشد، مخزن می بایست تا فشار bar 13 تست شود. تست مخزن در همان حالتی انجام خواهد شد که مخزن قرار است درآن حالت کار کند. تست هیدرواستاتیک بمنظور پیدا کردن نقاط نشتی روی خطوط جوش انجام می شود. در صورتی که نشتی یا رطوبتی روی خطوط جوش وجود داشته باشد و موجب افت فشار GAGE گردد، تست متوقف شده و محل نشتی روی خطوط جوش مشخص شده وسپس این محل دوباره جوشکاری می شود. (طبق WPS جدید) سپس دستور RT توسط بازرسی صادر می شود تا صحت جوشکاری در این قسمت تایید شود. پس از آن مجدداً Hydrotest انجام می شود.

مشاهده هر گونه رطوبت، افت فشار یا تغییر شکل مخزن باعث مردود شدن هیدروتست میگردد. لذا تست زمانی قابل قبول است که هیچکدام از عیوب فوق دیده نشود. انجام هر گونه عملیات مکانیکی بعد از تست هیدرواستاتیک مردود می باشد.

مرحله چهارم: تست غیر مخرب رادیوگرافی

درهنگام انجام تست رادیوگرافی باید به فاکتور مهمی بنام بازده اتصال ( joint efficiency ) جوش توجه شود. بازده اتصال قبلاً در قسمت ساخت بوسیله جوشکاری توضیح داده شد . طبق استاندارد ASME این ضریب عددی از بین ۱ تا ۰.۶۵ است . ضریب ۱ به خطوط جوشی تعلق می گیرد که بصورت کامل رادیوگرافی شده باشند. کلیه خطوط جوش باید رادیوگرافی شوند و نتیجه این تست ها توسط بازرس ارزیابی گردد. در صورتی که قسمتی از جوش RESHOOT داشته باشد دستور تعمیر داده میشود و مجدداً تست انجام می شود. بازرسی می بایست قبل از بازرسی نتایج رادیوگرافی، نقاطی را که باید تست شوند بخوبی بشناسد.

عدسی ها نیمه بیضوی یا SE

SEMI-ELLIPTICAL HEAD 2:1

عدسی های نیمه بیضوی (SE).

عدسی های نیمه بیضوی (SE) در نسبت 2:1 طراحی شده اند یا به عنوان سر 2:1 نیز شناخته می شوند. یعنی در این نوع نسبت قطر به عمق 2:1 است. به این معنی که عمق عدسی چهار برابر عرض عدسی است. این عدسی SE مانند یک نیم بیضی به نظر می رسد، بنابراین عمق عدسی آن معمولا یک چهارم قطر آن است. این نسبت یک تنظیم عالی برای نگهداری مایعات یا گازها در فشار بالا است.

دانشگاه پیام نور

"دپارتمان تخصصی راهیان نفت" به عنوان تنها دپارتمان تخصصی مهندسی نفت بر خود واجب می داند که در زمینه گرایش های صنایع نفت و طراحی فرایند های صنایع نفت ارائه شده در دانشگاه پیام نور اطلاع رسانی نموده و رسماً اعلام نماید که این گرایش ها هیچ گونه ارتباطی با رشته مهندسی نفت نداشته چرا که رشته مهندسی نفت جزء صنایع بالادستی صنعت نفت بوده و ارتباطی با طراحی فرایندهای مورد استفاده در صنایع پالایش نفت و گاز و صنایع پتروشیمی ندارد. به عنوان مثال دروس رشته گرایش های صنایع نفت و طراحی فرایند های صنایع نفت ترکیبی از دروس عمومی، علوم پایه دروس مهندسی شیمی و همچنین مطالب تخصصی در زمینه طراحی فرایندهای شیمیایی است و در نتیجه پایه ترین دروس تخصصی مهندسی نفت که خواص سنگ و سیال است را در چارت درسی خود ندارند. بنابراین "دپارتمان تخصصی راهیان نفت" بار دیگر تاکید می کند که گرایش های صنایع نفت و طراحی فرایند های صنایع نفت جزء گرایش های مهندسی نفت نبوده و از اختراعات بدیع!!! دانشگاه پیام نور است.

راهیان نفت

اولین دپارتمان تخصصی و جامع مهندسی نفت

آزمون طبق ULT-

MATERIALS HAVING HIGHER ALLOWABLE STRESSES AT LOW TEMPERATURE

ULT-57

a ) تمام جوش های groove باید ۱۰۰ درصد رادیوگرافی شوند.

b ) تمام جوش های ضمائم و تمام اتصالات جوش شده تحت فشار که توسط RT یا UT بررسی نشده اند می بایست قبل یا بعد از هایدروتست PT شوند. هر نشانه خطی مرتبط بزرگتر از ۱.۶ میلیمتر باید تعمیر یا برداشته شود.

زمانیکه تست نیوماتیک طبق ULT-100 باید انجام شود ، آزمون PT حتماً قبل از انجام این تست انجام گیرد.

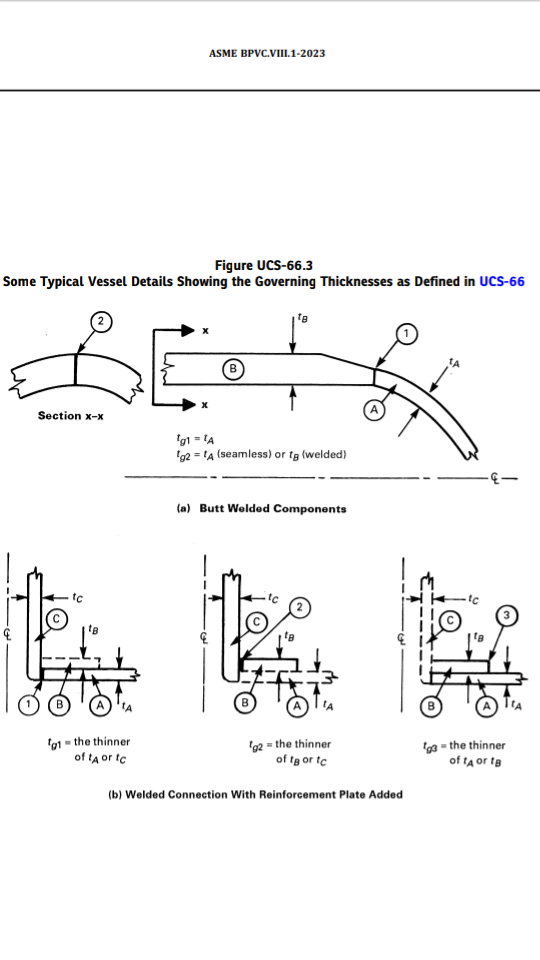

مقدار مجاز Hi-low طبق UW-33 در ASME VIIO

ویرایش ۲۰۲۳

طبق دسته بندی خط جوش انجام شده :

برای جوش های طولی ( categery A )

- تا ضخامت ۱۳ میلیمتر ، یک چهارم ضخامت

- بالای ۱۳ میل تا ۵۱ میل ، حداکثر ۳ میلیمتر

- فراتر از ۵۱ میلیمتر ، ۱/۱۶ ضخامت یا ۱۰ میلیمتر هر کدام کمتر است.

برای سایر دسته بندی ها یعنی B C D ( محیطی ، اتصال فلنج یا lap joint ، اتصال لوله یا نازل به شل اصلی )

- تا ضخامت ۱۹ میلیمتر ، ۱/۴ ضخامت

- بالای ۱۹ میل تا ۳۸ میل ، حداکثر ۵ میلیمتر

- بالای ۳۸ میل تا ۵۱ میل ، ۱/۸ ضخامت

- فراتر از ۵۱ میل ضخامت ، ۱/۸ ضخامت یا ۱۹ میلیمتر هر کدام کمتر است

فروردین ۱۴۰۳

مقام روسی: مهاجمان حمله تروریستی مسکو تا آخر عمر در محفظهای شبیه به تابوت با ابعاد ۴ در ۶ متر خواهند بود / آنها تنها قادرند در حالت خمیده و دست به پشت حرکت کنند / اجازه تماس نخواهند داشت و احتمالاً دیگر هرگز فرزندانشان را نخواهند دید

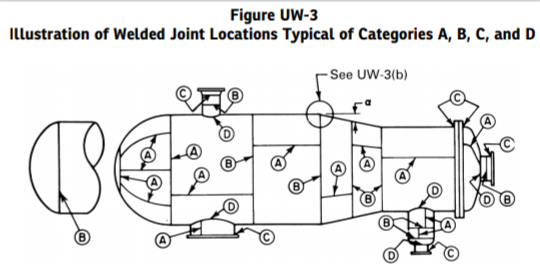

دسته بندی خطوط جوش در Asme viii div1

A : خط جوش طولی

B : خط جوش محیطی

C : خط جوش اتصال به فلنج جوشی یا lap joint

D : اتصال لوله یا نازل به شل اصلی

Vent hole در پد تقویت کننده در بخش الزامات عمومی Asme viii div1

UG-34 (g)

سوراخ تخلیه هوا حداکثر ۱۱ میلیمتر قید شده

Reinforcing plates and saddles of nozzles attached to the outside of a vessel shall be provided with at least one vent hole [maximum diameter 7/16 in. (11 mm)] that may be tapped with straight or tapered threads. These vent holes may be left open or may be plugged when the vessel is in service. If the holes are plugged, the plugging material used shall not be capable of sustaining pressure between the reinforcing plate and the vessel wall.

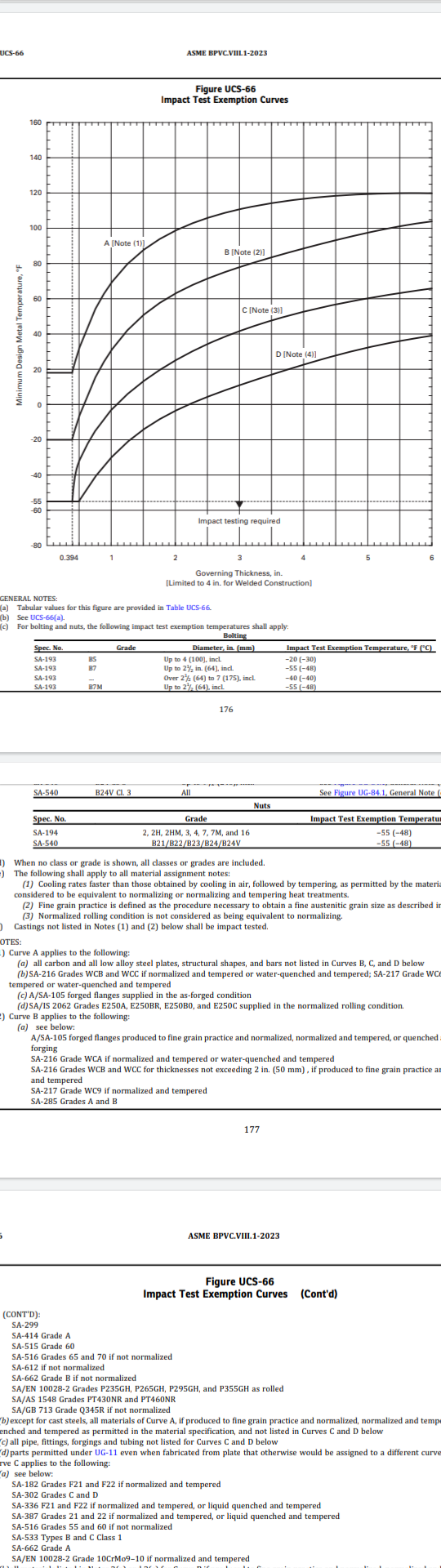

آزمون NDT روی جوش های مخازن تحت فشار که تست هوا می شوند

UW-50 ویرایش ۲۰۲۳

a - جوش های مخازن تحت فشاری که طبق UG-100 تست هوا می شوند ، تمام طول جوش ها می بایست NDT شوند قبل از انجام تست برای هدف آشکارسازی ترک ها :

۱- تمام جوش های دور دهانه ها ( openings )

۲- تمام جوش های ضمیمه ( attachment ) که دارای گلویی بیش از ۶ میلیمتر هستند ، از جمله جوش هایی که قطعات بدون فشار را به قطعات تحت فشار متصل می کنند.

b ) الزامات آزمون اتصال جوش داده شده در a زمانیکه حداکثر فشار کاری مجاز مخزن از کمتر ۵۰۰psi باشد و الزامات عملی زیرین را برآورده سازد :

۱- برای متریال های کربن استیل ( قسمت UCS ) ضخامت governing تعیین شده در (UCS-66(a می بایست به حداکثر ضخامت ۱۳ میلیمتر برای متریال های مشخص شده در منحنی A و ۲۵ میلیمتر برای متریال های در سایر منحنی ها ( B,C,D ) در شکل UCS-66 ( شکل UCS-66M ) محدود شود.

۲- برای فولاد ضدزنگ ۳۰۴ ۳۰۴L ۳۱۶ ۳۱۶L ۳۲۱ و ۳۴۷ در قسمت ( UHA ( high alloy حداکثر ضخامت اسمی متریال باید ۱۹ میلیمتر باشد.

۳- برای آلومینیوم و آلومینیوم آلیاژی سری ۳۰۰۰ ، سری ۵۰۰۰ و 6061T6 در قسمت ( UNF ( non ferros حداکثر ضخامت اسمی متریال باید ۲۵ میلیمتر باشد.

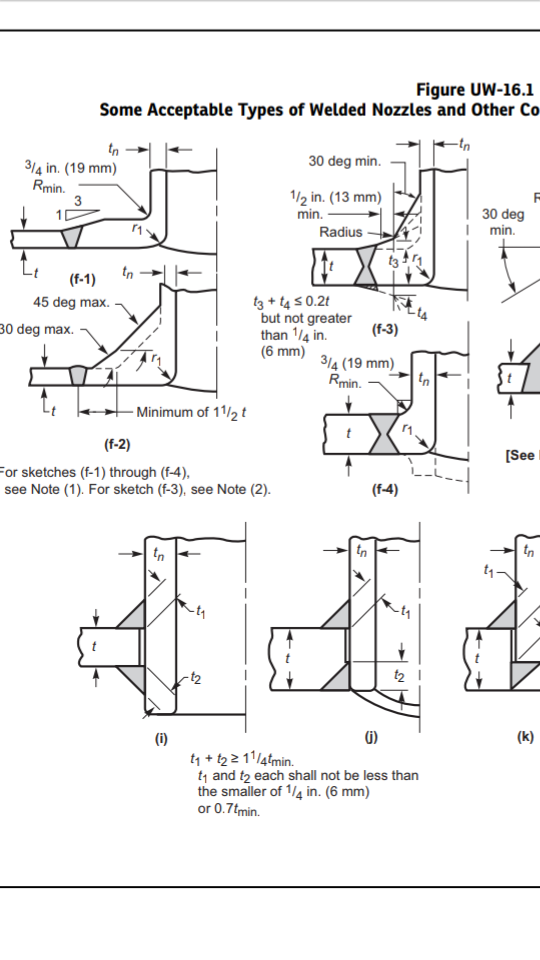

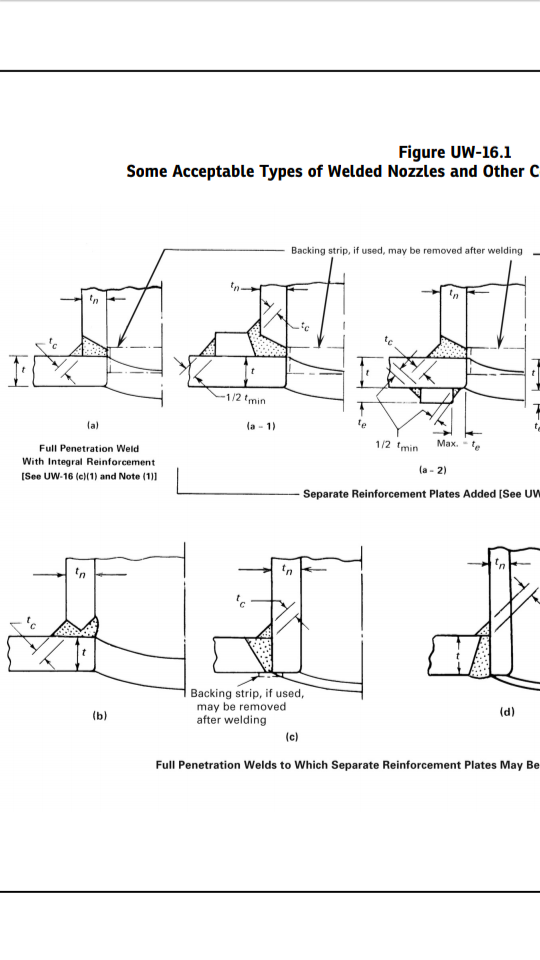

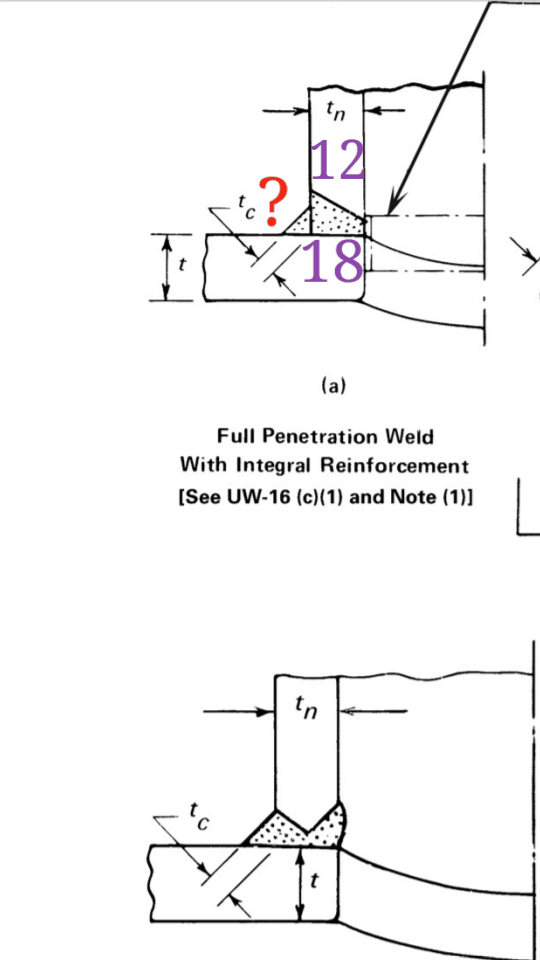

ابعاد یا سایز جوش در اتصال نازل به دهانه شِل ( UW-16 )

ویرایش ۲۰۲۳ سکشن ۸ پاراگراف UW-13

بازرس می بایست تشخیص دهد آیا ابعاد جوش طبق الزامات کد است یا خیر

بازرس باید قادر باشد :

- اندازه گلویی جوش گوشه ای یا fillet را به Leg و بر عکس تبدیل نماید

-سایز جوش مورد نیاز در Opening یا دهانه را مشخص نماید ( tc یا یک دوم tmin )

سوال : یک نازل بصورت Set-On یا Stub-On به مخزن متصل می شود . روش جوشکاری مورد قبول در اتصال آن کدام است ؟

- جوشکاری شیاری با نفوذ کامل سراسر دیواره نازل

- جوشکاری شیاری با نفوذ کامل سراسر دیواره مخزن

- جوشکاری شیاری با نفوذ مقطعی یا پارشیالی سراسر دیواره نازل

- آیتم اول و سوم مورد قبول است

t c = not less than the smaller of 1/4 in. (6 mm) or 0.7t min (inside corner welds may be further limited by a lesser length of projection of the nozzle wall beyond the inside face of the vessel wall)

t e = thickness of reinforcing plate, as defined in UG-40

tmin = the smaller of 3/4 in. (19 mm) or the thickness of the thinner of the parts joined by a fillet, single‐bevel, or single‐J weld

t n = nominal thickness of nozzle wall

یک مخرن از متریال P1 G2 ساخته شده . Shell دارای ضخامت ۱۸ میلیمتر و حاوی سرویس کشنده است . یک نازل بصورت Set-On با ضخامت ۱۲ میلیمتر به آن متصل می شود ( نفوذ کامل با تقویت کننده بصورت فیلت ) . حداقل ضخامت گلویی ( tc ) مورد نیاز جوش فیلت تقویت کننده کدام است.

- ۱۲ میلیمتر

- ۸.۶ میلیمتر

- ۶ میلیمتر

- ۱۲.۶ میلیمتر

tmin :

۱۹ میلیمتر یا ضخامت قطعه نازکتر ( ۱۲ ) هر کدام کمتر است = ۱۲ میلیمتر

tc :

۶ میلیمتر یا ۰.۷tmin هر کدام کمتر است

۶ میلیمتر یا ۸.۴=۱۲×۰.۷

اگر Leg مورد نیاز باشد ۸.۴۸ ~ ۰.۷۰۷ ÷ ۶

Shell مخزنی دارای ضخامت ۱۹ میلیمتر است و یک نازل با ضخامت ۱۳ میلیمتر با نفوذ کامل به آن متصل میشود که طبق کد طراحی نیازمند یک تقویت کننده با ضخامت ۶ میلیمتر است . چه جوشی برای اتصال تقویت کننده به نازل ( Set-On ) مورد نیاز خواهد بود ؟

- جوش کامل نفوذی بعلاوه جوش فیلت با گلویی ۴.۲ میلیمتر

- جوش کامل نفوذی بعلاوه جوش فیلت با گلویی ۶ میلیمتر

- جوش فیلت با گلویی ۳ میلیمتری

- جوش کامل نفوذی بعلاوه جوش فیلت با گلویی ۳ میلیمتری

از بین ضخامت های ۱۹ ( ضخامت شِل ) و ۱۳ ( ضخامت نازل ) و ۶ ( ضخامت پد ) کمترین ضخامت انتخاب میشود با عنوان tmin میشود ۶ میلیمتر و tc از بین ۶ و ۴.۲=۶×۰.۷ که کمترین مدنظر است انتخاب میشود یعنی حداقل اندازه گلویی جوش گوشه ای ۴.۲ میل خواهد بود

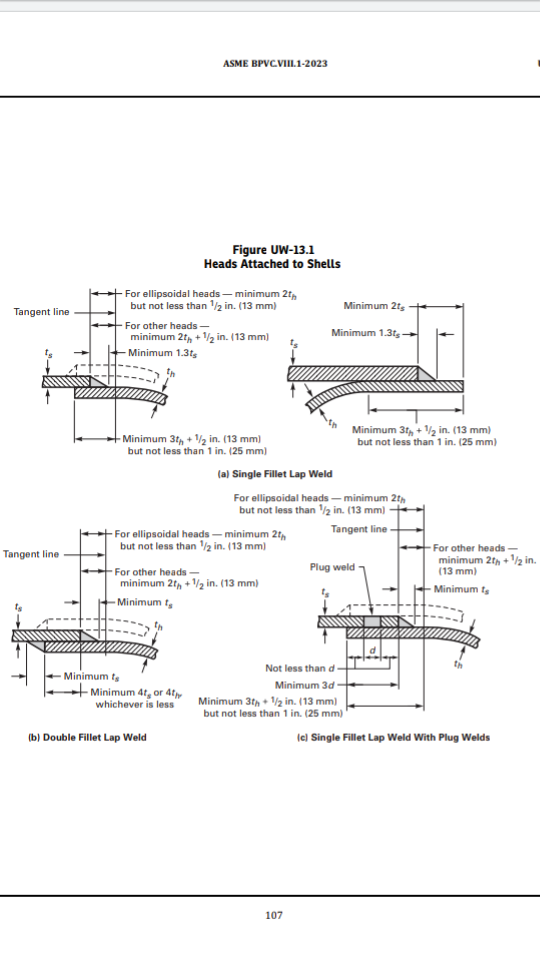

Attachment details in Asme viii

(1) Ellipsoidal, torispherical, and other types of formed heads shall be attached to the shell with a butt weld, or as illustrated in the applicable Figure UW13.1, sketches (a), (b), (c), and (d). The construction shown in sketch (e) may also be used for end heads when the thickness of the shell section of the vessel does not exceed 5/8 in. (16 mm) [see also (c) below]. Limitations relative to the use of these attachments shall be as given in the sketches and related notes and in Table UW-12. Figure UW-13.1, sketches (f), (g), and (h) are examples of attachment methods which are not permissible.

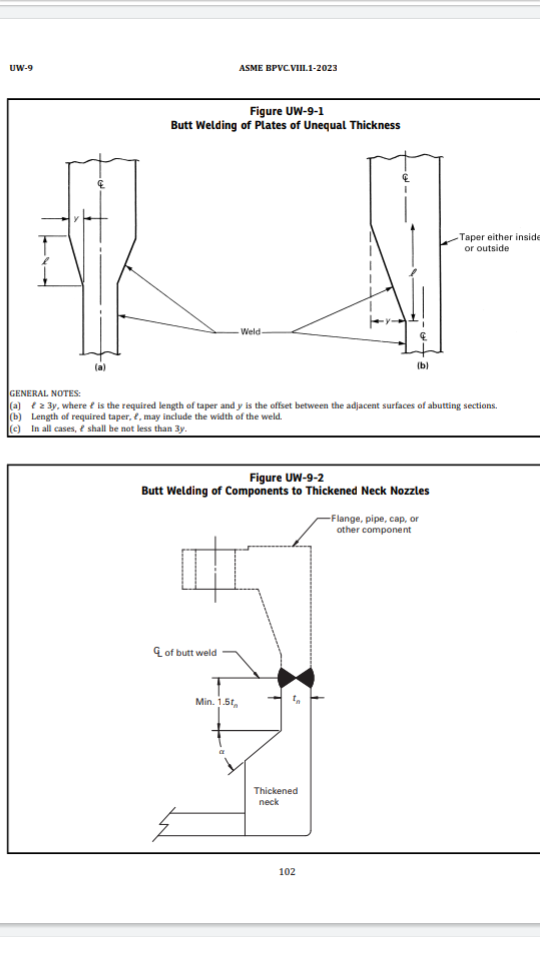

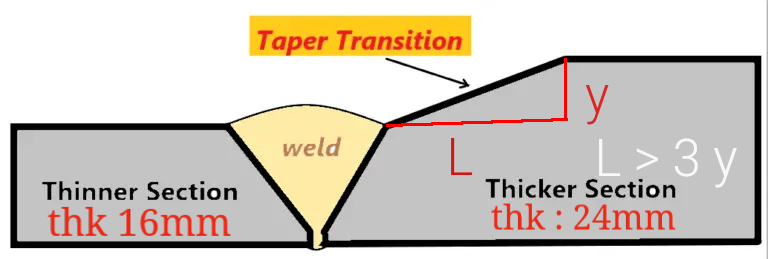

در UW-9 شرط فراهم شدن برای عمل Taper قطعه قید شده --- > وقتی اختلاف ضخامت بیش از ۱/۴ ضخامت جزء نازکتر یا بیش از ۳ میلیمتر البته هر کدام کوچکتر است باشد . طبق ۱:۳ میزان Taper کردن حداکثر حدود ۱۸ درجه خواهد بود.

بنابراین اگر اختلاف ضخامتی بود طبق کد می بایست مخروطی شود و عنوان نموده قائده مثلث ( l ) نباید کمتر از ۳ برابر ارتفاع ( y ) باشد.

UW-9 (C) Tapered Transitions

(1) A tapered transition having a length not less than three times the offset between the adjacent surfaces of abutting sections, as shown in Figure UW 9-1, shall be provided at joints between sections that differ in thickness by more than one‐fourth of the thickness of the thinner section, or by more than 1/8 in. (3 mm), whichever is less.

(2) The centerline of a butt weld attaching a component (flange, pipe, etc.) to a thickened neck nozzle that has a taper transition angle, α, less than 71.5 deg shall be located a minimum of 1.5t n from the taper (see Figure UW-9-2), where t n is the nominal thickness of the nozzle wall at the butt weld.

(d) Except when the longitudinal joints are radiographed 4 in. (100 mm) each side of each circumferential welded intersection, vessels made up of two or more courses shall have the centers of the welded longitudinal joints of adjacent courses staggered or separated by a distance of at least five times the thickness of the thicker plate.

جوشکاری بصورت butt weld ورق های با ضخامت نابرابر

تبصره C : در تمام موارد L نباید کمتر از ۳ برابر Y شود

در تصویر UW-9-2 فاصله Taper یا لبه سازی یا مخروطی کردن را زمانیکه قرار است نازلی که گردن ضخیمی دارد به فلنج یا لوله ای اتصال پیدا کند را داده . این فاصله از مرکز جوش حداقل ۱.۵ برابر ضخامت اسمی دیواره نازل در جای butt weld است و زاویه آلفا هم کمتر از ۷۱.۵ درجه خواهد بود.

Exercise Question: If there are two plates with different thicknesses of 20 mm and 14 mm. To connect the shell, both will be welded, then how much taper transition is needed?

y = offset distance between adjacent surfaces of abutting sections

= 20-14 mm = 6 mm

l =3y minimum = 3 x 6 =18 mm minimum

البته انداره L حداقل ۳y باید باشد

اتصال لوله های هم قطر در زوایای متفاوت و شابلون شلوارکی

حزب الله و حماس ازنحوه ترور اسماعیل هنیه درس نگرفتند !!!

۳ شهریور ۱۴۰۳

راهکار برون رفت از بحران پرستاری گفتکو با بدنهی پرستاریست. امنیتی کردن مسئله فضا را رادیکالتر میکند.

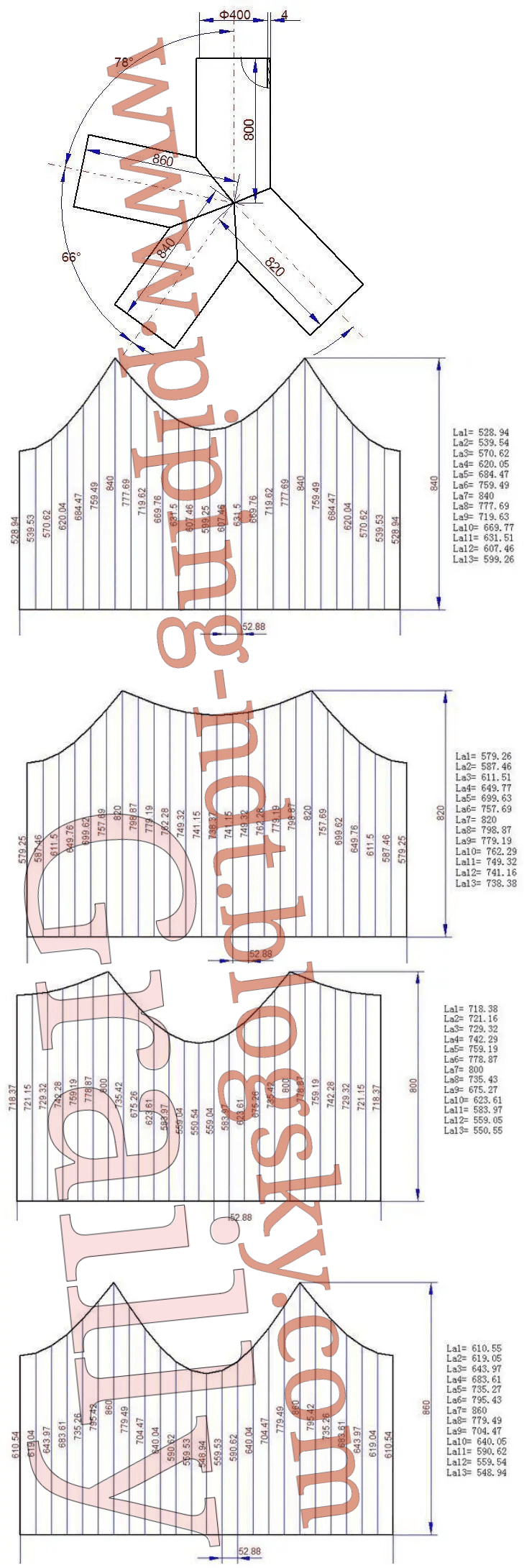

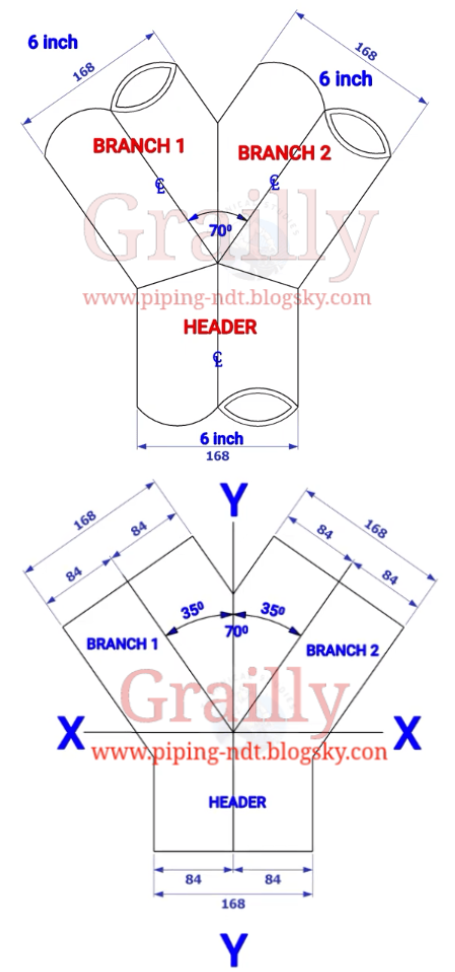

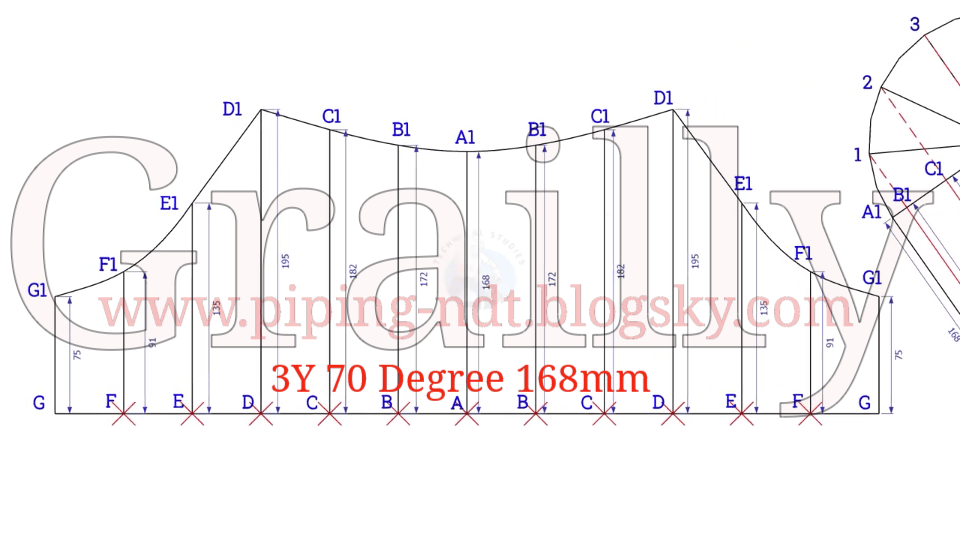

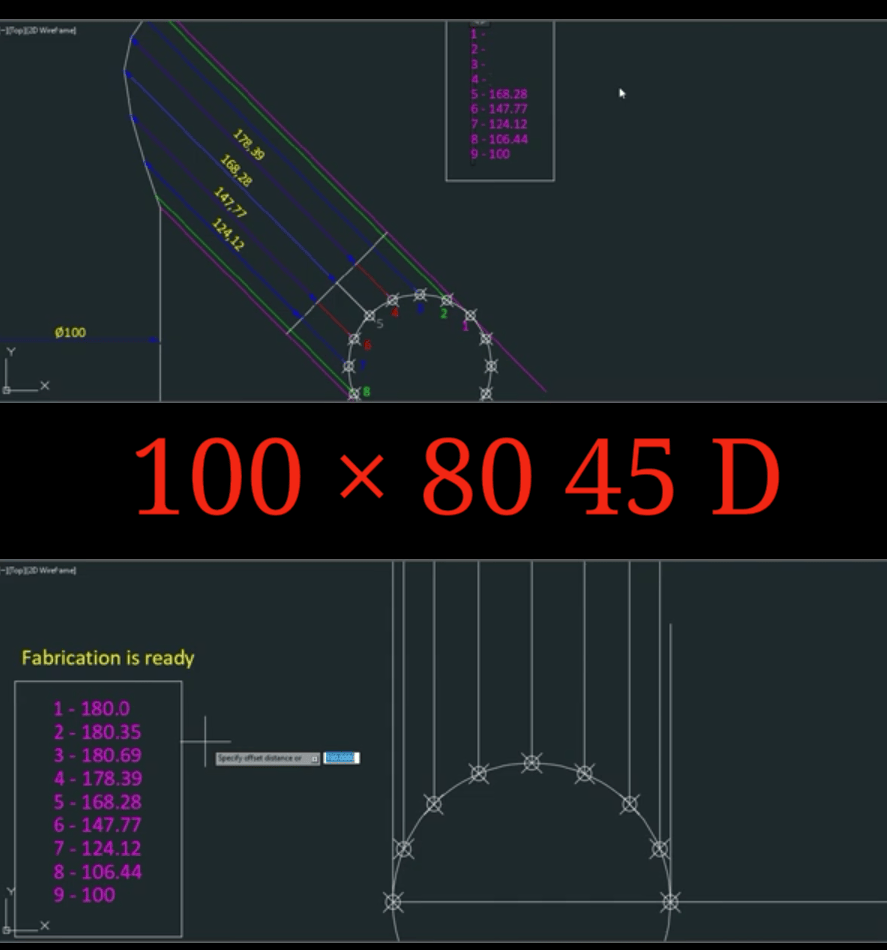

در تصویر زیر چنانچه مشاهده می نُموئید چند لوله Equal Diameter بهم اتصال پیدا کرده اند . باید فیتر متبحّری باشید تا بتوانید اعداد شابلون را بدست آورده و روی نقاط سنترشده لوله منتقل کنید هر چه تعداد نقاط بیشتر باشد سریعتر به نتیجه خواهید رسید.

در اینجا برای ترسیم شابلون از ۲۴ نقطه استفاده شده یا باصطلاح لوله ها ۲۴ سنتر شده اند ( ۲۴ ÷ ۳۶۰ ) . قطر خارجی لوله در شکل ۴۰۸ میلیمتر داده شده و طبق اعداد شابلون ها عدد ۲۰۲ میلیمتر برای شعاع در نظر گرفته شده ( یعنی نصف قطر منهای نصف ضخامت ) . در محاسبات از نصف زوایا استفاده میشود.

مثال برای طول لوله ۸۶۰ میلیمتر در محاسبات برای یکطرف از زاویه ۳۹ درجه و طرف دیگر ۳۳ درجه استفاده می شود.

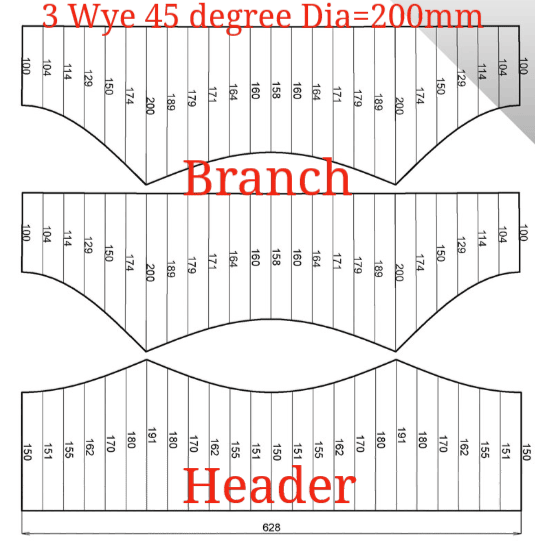

زوایا : ۷۸ - ۶۶ - ۸۰ - ۱۳۶

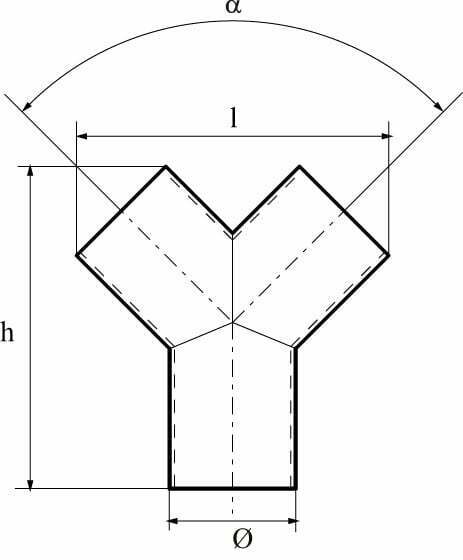

تصویر زیر شابلون یک شلوارکی هم قطر با زاویه ۴۵ درجه است ( مرکز دو لوله برنچ یا دولوله برنچ نسبت بهم ۹۰درجه هستند ) شکل آخر هدر و شابلون اول و دوم شابلون برنچ است از عدد ۶۲۸ محیط لوله پیداست که برای لوله دارای قطر ۲۰۰ میلیمتر ترسیم شده است.

برای برنچ از دو زاویه یکطرف ۴۵ و طرف دیگر ۲۲.۵ درجه استفاده شده و برای هدر دو طرف ۲۲.۵ درجه ( منظور زاویه برش فارسی بُر ) ( دو طرف منظور شکل دو بعدی ) . طول لوله برنچ ها ۲۰۰ میلیمتر و برنچ ۱۹۱ میلیمتر در نظر گرفته شده است. ( ماکزیمم طول نقاط شابلون )

آلفا ۹۰ درجه

درسته قراراست جوان ها بکار گیری شوند ولی نه کسانیکه مدیرعامل یا سهامدار شرکتی هستند !!! اینها از مردم مستضعف نبود و نخواهند بود

سینمایی ضد

شهریور ۱۴۰۳

فرماندهی مشترک عملیات عراق با صدور بیانیهای، ضمن تأیید خبر درگیری میان نیروهای ارتش و گروه مسلح «جند الامام»، از گروههای ائتلاف حشد الشعبی، تأکید کرد که این درگیری «مراسم زیارت اربعین را دچار مشکل نمیکند».

خبرگزاری فرانسه هم گزارش داده است که درگیری در میان جمع بزرگی از زائران در نزدیکی یکی از ایستهای بازرسی ارتش عراق روی داد و طی آن دستکم شش تن از نیروهای حشد الشعبی دخیل در واقعه بازداشت شدند.

رئیس اتحادیه مشاوران املاک : اگر موجر پول رهن را نداد مستاجر هم واحد را تخلیه نکند، گرفتن پول رهن از طریق مجرای قانونی سخت و زمانبر است. اگر در قرارداد بابت تاخیر در پرداخت پول رهن جریمه تعیین نشود، مالک مشمول هیچ فشار و جریمه ای هم برای پرداخت نمیشود.

۴ شهریور ۱۴۰۳ ( اربعین حسینی در ایران )

یورونیوز: به گفته یکی از مقامات حزب الله و آنگونه که روزنامه آمریکایی والاستریت ژورنال گزارش میکند، یک تماس تلفنی باعث شد تا فواد شکر، از فرماندهان ارشد حزب الله به طبقه هفتم ساختمان محل اقامت خود برود و در حمله هوایی دقیق اسرائیل ترور شود

ساویت تاکید کرد: طبق دستورات بایدن، مقامات آمریکایی با همتایان اسرائیلی خود به طور مداوم رایزنی میکنند و از حق اسرائیل در دفاع از خود حمایت خواهیم کرد و در راستای ثبات منطقه حرکت خواهیم کرد.

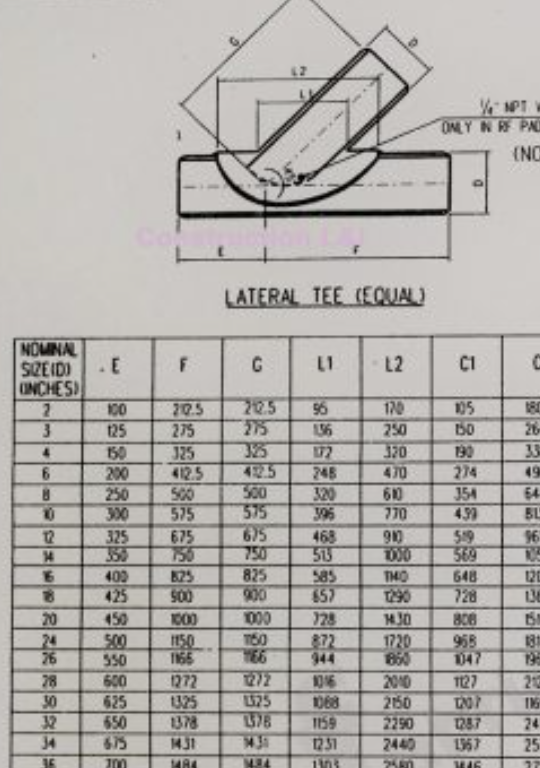

سنتر Y-PIECE دقیقا کجاست ؟

برای اندازه L1 دو گپ 5 میلیمتر در نظر گرفته شده

منتسب به خانم دکتر مبینا نعمت زاده ( دانشگاه تهران درخواست پذیرش مدال آور المپیک ۲۰۲۴ برای تحصیل در این دانشگاه را پذیرفت. )

اِنّا فَتَحنا لَکَ فَتحاً مُبینا

ما براى تو فتح آشکار و نمایانى کردیم

به راستی ما برای تو پیروزی آشکاری فراهم آوردیم

جواب دندان شکن دکتر مبینا نعمت زاده به پذیرش در رشته پزشکی ... من اینم هر کسی توانایی انجام این کار را ندارد.... رشته پزشکی طبق قانون واس ماس !!!

این اتوبوس که از مرزهای شرقی ایران در سیستان و بلوچستان به سمت مرز چذابه خوزستان در حرکت بوده، تعداد ۵۳ نفر سرنشین داشت.

با توجه به تعداد بالای سرنشینان، تاکنون تعداد ۲۸ نفر فوتی و ۲۳ نفر مصدوم در این حادثه تایید شده است.

فعال حوزه معلولان بیان کرد: قطع مستمری چندین هزار نفر، اعتماد عمومی به نهادهای مسئول را کاهش داده و باعث ایجاد نارضایتی خواهد شد.

مروتی تأکید کرد: در شرایط بغرنج کنونی، در حالی که انتظار میرود مسئولان بیشتر به فکر رفع مشکل معیشتی محرومان و مستضعفان باشند و با پرداخت مطالبات معوق معلولان و مددجویان، از تشدید بحران معیشتی جلوگیری کنند، سازمان هدفمندسازی با چراغ سبز برنامه و بودجه، با قطع مستمری ۱۳هزار نفر و خانوار تحت سرپرستیشان، نان شب حدود ۲۰ الی۳۰ هزار نفر را بدون دلیل و توضیحی به ناگاه آجر میکند و به کسی هم پاسخگو نیست!

تا زمان ظهور دجال او در جزیرهای در اقیانوس هند به سر میبرد که از آن صدای موسیقی به گوش میرسد. روایات دیگری وجود دارد که در کوهی در جزیرهای در بند است و اهریمنان به او غذا میرسانند.

سید محمد صدر و ناصر مکارم شیرازی از مراجع تقلید شیعه معتقدند که دجّال یک فرد نیست بلکه جریان انحرافی است.

دجّال، جنبه سمبلیک و رمزی دارد و به حقایق و واقعیاتی در آینده اشاره دارد. و در واقع یک جریان انحرافی و شیطانی است.