بهمن ماه ۱۴۰۳

پسر قاضی مقیسه در صفحه شخصی خود در فضای مجازی نوشت: حاجی دو بار برای عمل جراحی نیروی خدماتی (قاتل منافق) از همه قضات پول جمع کرده بود. ولی طرف به بهانه عمل رفته بود آموزش ترور.

سخنان آقا زاده :

کارکنان زیردست خود بودند و برای ارتقای وضعیت شغلی آنها تلاش میکردند. همین آقایی که ایشان را ترور کرد، به مدت ۶ ماه حاج آقا در پی این بود که حقوقش را افزایش دهند. او دائماً پیگیری میکرد تا برایش کارهای بهتری پیدا کند و میگفت حیف است که او اینگونه زندگی کند. باید مقامش بالا برود و مملکتمان به گونهای باشد که تحصیلکردهها بتوانند در جایگاههای بالاتری فعالیت کنند.»

گفتنی است درباره هویت ضارب نیز پیشتر اطلاعاتی منتشر شده است. نام او فرشاد اسدی و متولد ۱۳۶۵ است. او در چند سال اخیر بهعنوان نیروی خدماتی و آبدارچی و بهصورت قراردادی در ساختمان دادگستری کل کشور مشغول بهکار شده بود.

آخه لیسانس برای خدمات و نظافت توالت میگیرن !!!! چرا پیمانکاری و نیرو رسان یا manpower برای یک جای مهم!!!

۱ روز پیش · ضارب پس از هدف قرار دادن قضات و مأمور محافظ، بلافاصله با همان اسلحه از شعبه خارج شده و به طبقه سوم فرار کرده و آنجا با شلیک یک گلوله به قلبش ...

یک ماده نافذ خوب که میتواند عملکرد خوبی در شناسایی نواقص داشته باشد، باید دارای ویژگیهای فیزیکی زیر باشد:

کشش سطحی بالا ( جمع شدن مایع روی سطح به شکل ورقهای کشسان).

خاصیت ترکنندگی بالا ( گسترش و پخش شدن مایع روی سطح با زاویه کم).

گرا روی ( Viscosity ) کم ( مقاوم به جاری شدن).

خاصیت مویینگی بالا ( نفوذ و جاری شدن در منافذ باریک)

شفافیت رنگ ( رنگ با خاصیت درخشندگی بالا ).

حل کنندگی بالا ( قابلیت حل کردن ناخالصیهای درون نقص).

در بازرسی با مواد نافذ، موارد زیر را همیشه در نظر داشته باشید.

مواد نافذ سمی و اشتعال زاست.

مواد نافذ تأثیر نامطلوب روی پوست و چشم دارد.

نور فرابنفش برای پوست و چشم مضر میباشد.

محل بازرسی باید دارای تهویه و شیر آب برای شستوشوی چشم و پوست باشد.

-در بازرسی با مواد نافذ نباید سطح نمونه دارای چربی یا هرگونه پوشش یا رنگ باشد.

-روش تمیزکاری باید با توجه به جنس نمونه و با دقت انتخاب شود تا آسیبی به کارایی قطعه وارد نیاید.

-در روش ًهای تمیزکاری با آب، نمونه باید حتما به اندازه کافی خشک شود زیرا آب مانع ورود مواد نافذ به نقص میگردد.

T-642 Surface Preparation

قبل از آزمایش سطح مورد آزمون و تمام مناطق مجاور به اندازه حداقل یک اینچ باید خشک و عاری از هر گونه آلودگی مثل رنگ یا پوسته های رنگ یا چربی و ...باشد

b) Prior to each liquid penetrant examination, the surface to be examined and all adjacent areas within at least 1 in. (25 mm) shall be dry and free of all dirt, grease, lint, scale, welding flux, weld spatter, paint, oil, and other extraneous matter that could obscure surface openings or otherwise interfere with the examination.

After the precleaning operation, the drying process is used to assure the evaporation of any water, solvents, or other cleaning agents that might remain in a discontinuity and thereby contaminate the penetrant when it is applied. Typically a 5-minute minimum drying time is required by the procedure.

Common drying methods include:

• Hand wiping with dry cloth or paper towel,

• Compressed air drying,

• Room air drying,

• Warm air drying,

• Oven drying, and

• Recirculating hot air drying.

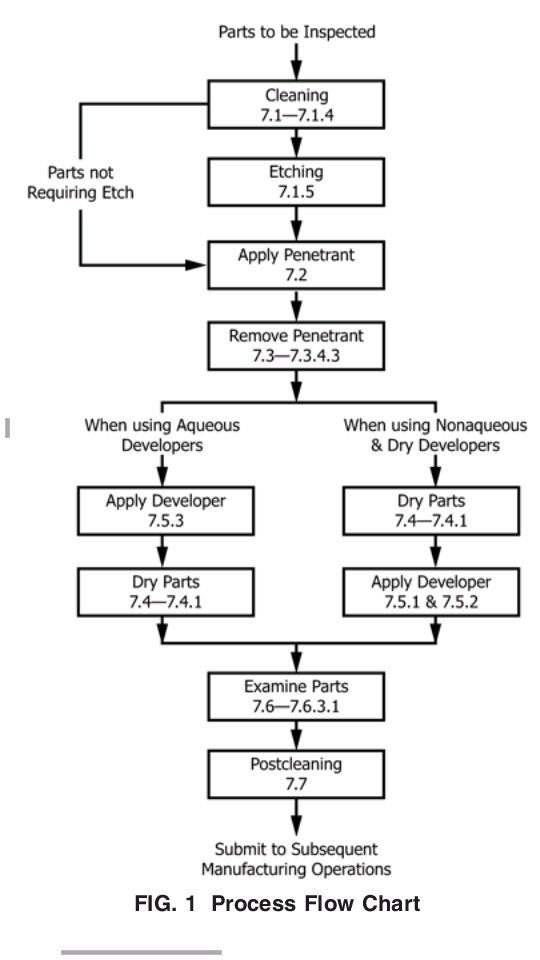

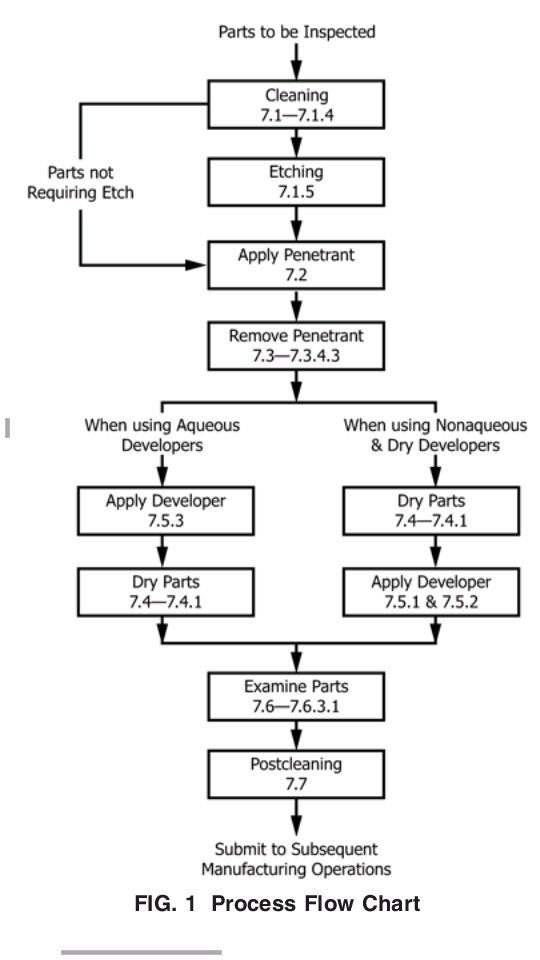

۱- آماده سازی سطح :

زدودن هر گونه آلودگی از سطح ( روغن ، گریس )

Asme Sec V Article 6

T-643 Drying After Preparation

After cleaning, drying of the surfaces to be examined shall be accomplished by normal evaporation or with forced hot or cold air. A minimum period of time shall be established to ensure that the cleaning solution has evaporated prior to application of the penetrant.

۲- اعمال مایع نافذ : ( Penetrant )

بعد از تمیزکاری و خشک کردن سطح با استفاده از روش اسپری کردن یا قلمو زدن یا غوطه وری در حمام ماده نافذ

بعد از مرحله تمیزکاری سطحی، باید مایع نافذ را بر روی سطح اعمال نمود که این عمل را با توجه به امکانات و یا شرایط قطعه میتوان به وسیله ی اسپری کردن، غوطه وری در مخزن مایع نافذ و یا به وسیله ی فرچه رنگ انجام داد. مایع نافذ سطح موردنظر را میپوشاند و بر اثر خاصیت مویینگی، مایع نافوذ به درون ترک ها نفوذ می کند.

۳- زمان وقفه بعد از اعمال مایع نافذ : معمولاً طبق پیشنهاد تولید کننده است . زمان ها بسته به application ، ماده نافذ مورد استفاده ، شکل متریال مورد بازرسی و نوع پیوستگی مورد بازرسی متفاوت است .حداقل محدوده زمان وقفه عموماً از ۵ تا ۶۰ دقیقه است . این زمان وقفه بر اساس تجربه تعیین میشود.

۴-حذف مایع نافذ اضافی :

بسته به روش ماده نافذ استفاده شده ممکن است تمیزکاری با یک حلال ، شستشوی مستقیم با آب ، یا ابتدا آماده سازی با یک امولسیفایر و سپس شستشو با آب انجام گیرد.

T-673 Excess Penetrant Removal

مراقبت شود که حذف مواد نافذ از ناپیوستگی به حداقل ب سد

After the specified penetration (dwell) time has elapsed, any penetrant remaining on the surface shall be removed, taking care to minimize removal of penetrant from disconti- nuities.

۵-اعمال آشکار کننده : ( Developer )

با اشکال متفاوتی است می تواند با پاشیدن ( dusting ) ( پودر خشک ) ، فرو بردن ( dipping ) یا اسپری کردن ( آشکار کننده wet ) اعمال گردد.

۶-ظهور نشانه :

آشکارساز مجاز است برای مدت زمانی کافی روی یک سطح بایستد تا امکان استخراج ماده نافذ محبوس شده را از هرگونه نقص سطحی فراهم کند. مدت زمان حداقل ده دقیقه است البته برای ترک های تنگ و کیپ مدت زمان بیشتری لازم است.

۷-بازرسی :

بازرسی در نور کافی مناسب برای یافتن نشانه ها ( indications ) ازهر عیبی انجام می پذیرد.

۸-پاکسازی سطح :

گام آخر در این فرآیند پاکسازی کامل برای زدودن آشکارساز از سطح است.

T-674 Drying After Excess Penetrant Removal

خشک کردن بعد از حذف ماده نافذ اضافی برای تکنیک های water washabke یا post emulsifying سطوح

میتوانند با خشک کردن با متریال های تمیز یا چرخش هوا خشک شوند به شرطی که دمای سطح از ۵۲ درجه بالاتر نرود

(a) For the water washable or post-emulsifying tech- nique, the surfaces may be dried by blotting with clean materials or by using circulating air, provided the tempera- ture of the surface is not raised above 125°F (52°C).

(b) For the solvent removable technique, the surfaces may be dried by normal evaporation, blotting,wiping, or forced air.

ماده نافذ مرئی و فلورسنتی

ماده نافذ Visible :

- از رنگ قرمز ( red dye ) تشکیل شده.

- حساسیت کمتری دارند.

- جهت بازرسی احتیاج به محیط تاریک و اشعه فرابنفش دارند.

- کمتر در برابر آلودگی آسیب پذیرند ( Vulnerable )

ماده نافذ فلورسنتی :

- شامل رنگدانه هایی است که زمان تابش به آنها درخشنده و شفاف می شوند.

- حساسیت بیشتری دارند.

- برای انجام بازرسی به محیط تاریک و اشعه فرابنفش نیاز دارند.

- در برابر آلودگی آسیب پذیرند.

مزایا و معایب نسبت به سایر روش های NDT

مزایا :

-حساسیت بالا ( ناپیوستگی های کوچک می توانند آشکار شوند )

-محدودیت های کم در بازرسی متریال ( فلزی و غیر فلزی ، مغناطیسی و غیر مغناطیسی ، هادی و نارسانا )

-بازرسی سریع مناطق و احجام وسیع

-مناسب برای قطعات با اشکال پیچیده.

-نشانه ها مستقیم در سطح قطعه تشکیل میشود و بنابراین با چشم قابل مشاهده خواهند بود.

-قابل حمل هستند ( بواسطه اینکه مواد در قوطی های اسپری موجودند ).

-هزینه ارزان ( مواد و تجهیزات مربوطه گران نیستند).

معایب :

-فقط عیوب سطحی قابل آشکار هستند.

-فقط متریال ها با سطح غیر متخلخل ( nonporpus ) قابلیت بازرسی دارند.

-تمیزکاری ابتدایی یک اصل است بعلت اینکه آلودگی می تواند باعث پوشیده شدن عیوب شود.

-لکه گیری ( smearing ) فلزات حاصل از ماشینکاری ، سنگ زنی و بلاست شن یا بخار باید حذف شود.

-بازرس باید دسترسی مستقیم به سطح مورد بازرسی داشته باشد.

-چندین عملیات فرآیندی باید انجام و کنترل شوند.

-تمیزکاری قطعات یا متریال های مورد پذیرش باید انجام گردد.

-حمل و نقل شیمیایی و دفع مناسب نیاز دارد.

T-650 TECHNIQUE

T-651 Techniques

Either a color contrast (visible) penetrant or a fluorescent penetrant shall be used with one of the following three penetrant processes:

(a) water washable

(b) post-emulsifying

(c) solvent removable

Solvent removable penetrants are removed in the following manner:

The surface of the part is first wiped with a clean, lint free, dry cloth or absorbent paper towel to remove as much of the surface penetrant as possible. The remainder of the surface penetrant is then removed by wiping the surface with a lint free cloth or absorbent paper towel that has been dampened with the penetrant remover (solvent). The surface of the part must not be flushed with the remover, and the cloth or paper towel should not be saturated ( smear : کاملاً آعشته شود ) with the remover.

NOTE: It may be necessary to repeat this step in order to adequately remove the surface penetrant.

سطح قطعه و پارچه یا حوله باید تحت نور ( illumination ) مناسب مشاهده شود تا از حذف کافی ماده نافذ سطح اطمینان حاصل شود. برای جلوگیری از برداشتن بیش از حد باید مراقب باشید. پس از ( following ) حذف ماده نافذ سطح ، سطح قطعه باید با آغشتن یا خیساندن با پارچه یا حوله خشک بدون پرز ( lint free ) یا با تبخیر هوا ( air evapouration ) خشک شود.

دمای استاندارد سطح مورد آزمون باید بین ۵ تا ۵۲ درجه باشد در مواردیکه این محدودیت دمایی عملی نیست طبق T-653 عمل گردد.

T-652 Techniques for Standard Temperatures

As a standard technique, the temperature of the penetrant and the surface of the part to be processed shall not be below 40°F (5°C) nor above 125°F (52°C) throughout the examination period. Local heating or cooling is permitted provided the part temperature remains in the range of 40°F to 125°F (5°C to 52°C) during the examination. Where it is not practical to comply with these temperature limitations, other temperatures and times may be used, provided the procedures are qualified as specified in T-653.

T-653 Techniques for Nonstandard Temperatures

When it is not practical to conduct a liquid penetrant examination within the temperature range of 40°F to 125°F (5°C to 52°C), the examination procedure at the proposed lower or higher temperature range requires qualification of the penetrant materials and processing in accordance with Mandatory Appendix III of this Article.

زمان توقف یا Dwell time که بعد از اعمال ماده نافذ یا Penetrant داده میشود به فرم و نوع ناپیوستگی بستگی دارد.

در جدول T-672 حداقل زمان توقف بعد از اعمال مایع نافذ برای متریال های مختلف طبق شکل قطعه و نوع ناپیوستگی ذکر شده مثلا برای فولاد به شکل casting یا welds و نوع ناپیوستگی ها مثل LOF PROSITY CRACKS این حداقل زمان ۵ دقیقه است.

در تبصره جدول حداقل زمان برای دمای بین ۵ تا ۱۰ درجه دوبرابر چیزی است که در جدول بیان شده .

E1417

7.2 Penetrant Application—Unless otherwise specified, the entire surface of the component shall be covered with pen- etrant. Large components may be examined in sections. Pen- etrant shall be applied by spraying, dipping, brushing, or other method to provide coverage as required. The component, penetrant, and ambient temperatures shall all be in the range from 40 to 125 °F [4 to 52 °C] unless otherwise specified.

7.2.1 Penetrant Dwell Time—The dwell time, unless other- wise specified, shall be a minimum of 10 min. For temperatures between 40 and 50 °F [4.4 and 10 °C], dwell time shall be a minimum of 20 min. It is recommended to rotate or otherwise move components as necessary during dwell to prevent pooling of the penetrant. For dwell times greater than 2 h, the penetrant shall be reapplied as required.

T-673.1 Water-Washable Penetrants.

ماده نافذ قابل شستشو با آب اضافی باید با اسپری کردن آب حذف شود . فشار نباید از ۵۰PSI تجاوز کند و دمای آب نباید از ۴۳ درجه سانتیگراد بالاتر باشد

Excess water- washable penetrant shall be removed with a water spray. The water pressure shall not exceed 50 psi (350 kPa), and the water temperature shall not exceed 110°F (43°C).

7.1 Equipment:

7.1.1 Solvent Removable Visible Dye Penetrant materials consist of:

a) Penetrant. b) Penetrant remover/cleaner. c) Developer. d) Lint free cloth. e) Light meter capable of measuring visible light intensity in lux / foot candles (f.c.). The light meter shall meet the calibration requirement of T-660 of ASME Code Section V

Application of the developer:

a) Apply the non-aqueous wet developer directly to the area being inspected, by spraying from the aerosol container.

b) The non-aqueous developer evaporates rapidly at room temperature and therefore does not require the use of a dryer.

c) Areas being inspected shall be sprayed in such a manner so as to assure complete coverage with a thin, even film of developer.

d) Dipping or flooding parts with non-aqueous developer is prohibited.

e) Developing dwell time shall not be less than 10 min., The maximum permitted developing time is 1 h for nonaqueous developers as stated in accordance with (ASME-V.Article24, SE-165) unless otherwise specified by the client, in a more restrictive manne

Removal Method

As mentioned previously, penetrant systems are classified into four categories according to the method used for excess penetrant removal.

Method A: WaterWashable

Method B: PostEmulsifiable, Lipophilic Method C: Solvent Removable

Method D: PostEmulsifiable, Hydrophilic

Method C, Solvent Removable, is used primarily for inspecting small localized areas. This method requires hand wiping the surface with a cloth moistened with the solvent remover, and is, therefore, too labor intensive for most production situations.

Method A, WaterWashable, is the most economical to apply of the different methods and it is easy to use. Waterwashable or selfemulsifiable penetrants contain an emulsifier as an integral part of the formulation. The excess penetrant may be removed from the object surface with a simple water rinse.

When removal of the penetrant from the defect due to overwashing of the part is a concern, a postemulsifiable penetrant system can be used. The postemulsifiable methods are generally only used when very high sensitivity is needed. Post emulsifiable penetrants require a separate emulsifier to breakdown the penetrant and make it water washable. The part is usually immersed in the emulsifier but hydrophilic emulsifiers may also be sprayed on the object. Brushing the emulsifier on to the part is not recommended because the bristles of the brush may force emulsifier into discontinuities, causing the entrapped penetrant to be removed. The emulsifier is allowed sufficient time to react with the penetrant on the surface of the part but not given time to make its way into defects to react with the trapped penetrant. Controlling the reaction time is of essential importance when using a postemulsifiable system. If the emulsification time is too short, an excessive amount of penetrant will be left on the surface, leading to high background levels. If the emulsification time is too long, the emulsifier will react with the penetrant entrapped in discontinuities, making it possible to deplete the amount needed to form an indication.

The hydrophilic postemulsifiable method (Method D) is gives better sensitivity than the lipophilic postemulsifiable method (Method B). The major advantage of hydrophilic emulsifiers is that they are less sensitive to variation in the contact and removal time.

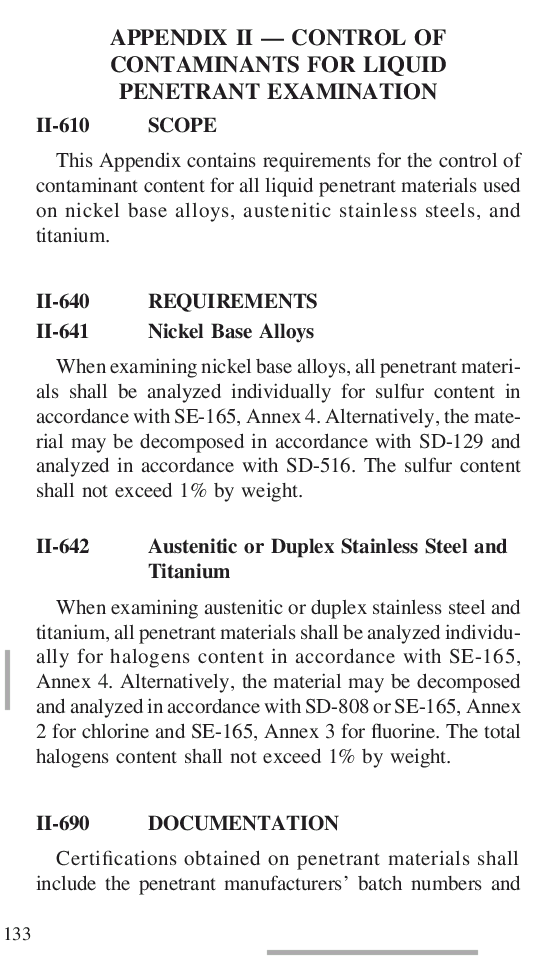

III-610 SCOPE

When a liquid penetrant examination cannot be conducted within the standard temperature range of 40°F to 125°F (5°C to 52°C), the temperature of the examination shall be qualified in accordance with this Appendix.

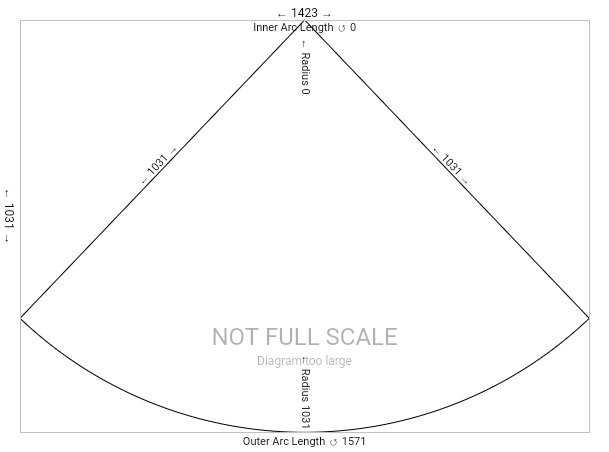

III-630 MATERIALS

A liquid penetrant comparator block shall be made as follows. The liquid penetrant comparator blocks shall be made of aluminum, ASTM B 209, Type 2024, 3⁄8 in. (9.5 mm) thick, and should have approximate face dimen- sions of 2 in. � 3 in. (50 mm � 75 mm). At the center of each face, an area approximately 1 in. (25 mm) in diameter shall be marked with a 950°F (510°C) tempera- ture-indicating crayon or paint. The marked area shall be heated with a blowtorch, a Bunsen burner, or similar device to a temperature between 950°F (510°C) and 975°F (524°C).The specimen shall then be immediately quenched in cold water, which produces a network of fine cracks on each face.

The block shall then be dried by heating to approxi- mately 300°F (149°C). After cooling, the block shall be cut in half. One-half of the specimen shall be designated block “A” and the other block “B” for identification in subsequent processing. Figure III-630 illustrates the com- parator blocks “A” and “B.” As an alternate to cutting the block in half to make blocks “A” and “B,” separate blocks 2 in. � 3 in. (50 mm � 75 mm) can be made using the heating and quenching technique as described above. Two comparator blocks with closely matched crack patterns may be used. The blocks shall be marked “A” and “B.”

-کدام یک از انواع ناپیوستگی های زیر را معمولاً می توان با آزمون مایع نافذ پیدا کرد؟

الف) سرباره داخلی در جوش

ب) سرباره داخلی در ریخته گری

(ج) حساسیت در فولاد زنگ نزن آستنیتی

(د) ترک های خستگی

-کدام یک از عبارات زیر به طور دقیق قابلیت های آزمایش مایع نافذ را توصیف می کند؟

(الف) آزمایش مایع نافذ برای مکان یابی ناپیوستگی های زیرسطحی در یک قطعه آزمایش مفید است.

(ب) آزمایش نفوذ مایع برای مکان یابی ناپیوستگی در مواد متخلخل مفید است

(ج) آزمایش مایع نافذ برای مکان یابی ناپیوستگی هایی که به سطح در مواد غیر متخلخل باز هستند مفید است.

د) هیچ یک از موارد فوق

-کدام یک از روش های زیر مطلوب ترین روش برای تمیز کاری اولیه یک قطعه آزمایش قبل از آزمایش نافذ است؟

الف) سند بلاست

ب) چربی زدایی با بخار

ج) پارچه سنباده ( Emery cloth )

د) برس سیمی

-کدام یک از فرآیندهای تمیزکاری اولیه زیر توصیه نمی شود؟

(الف) تمیز کردن مواد شوینده ( detergent cleaning)

ب) چربی زدایی با بخار ( vapour degreasing )

ج) شات بلاست

(د) تمیز کردن اولتراسونیک

-برای تمیز کردن اولیه باید از برس سیمی استفاده کرد:

الف) زمانی که گریس و روغن باید حذف شوند

ب) تنها به عنوان آخرین راه حل

ج) زمانی که زنگ زدگی باید از بین برود ( rust)

(د) هنگام سنگ زنی، فرزها باید برداشته شوند.

-مواد نافذ با قابلبت حذف با حلال و مرئی برای:

(الف) بازرسی قطعات با سطوح ناهموار

(ب) بازرسی دستههای قطعات کوچک

(ج) بازرسی قطعات در مکانهای دور ( remote )

(د) بازرسی قطعات دارای سطوح متخلخل بسیار مفید هستند.

-برای نتایج آزمایش کافی، نور سیاه مورد استفاده در آزمون نافذ فلورسنت باید حداقل چه شدت نور سیاهی در سطح آزمون را فراهم کند؟

(الف) 100 فوت کندل در هر سانتی متر مربع

(ب) 1000 میکرووات بر سانتی متر مربع

(ج) 800 فوت کندل

(د) 35 میکرووات بر سانتی متر مربع

- حداقل زمان گرم کردن برای عملکرد قابل قبول یک نور سیاه قوس بخار جیوه ای ( mercury vaopour arc black light ) مورد نیاز است؟

(الف) هیچ کدام

ب) 2 دقیقه

ج) 5 دقیقه

د) 10 دقیقه

- کدام یک از مواد نافذ زیر حاوی ماده امولسیون کننده است؟

(الف) قابل پاک شدن با حلال ( Solvent removable )

ب) قابل شستشو با آب ( Water washable )

(ج) امولسیون شونده ( Post-emulsifiable )

(د) فلورسنت ( Fluorescent )

- کدام یک از مواد نافذ زیر باید قبل از حذف آب با امولسیفایر اعمال شود؟

(الف) پاک کردن با حلال ( Solvent reomvable )

ب) قابل شستشو با آب ( Water washable )

(ج) امولسیون شونده ( Post emulsifiable )

(د) فلورسنت ( Fluorescent )

- وظیفه امولسیفایر چیست؟

(الف) برای حذف ماده نافذ اضافی

(ب) برای ایجاد نشانه ها با یک سیستم نفوذ پذیر پس از امولسیون

(ج) برای کمک به نفوذ با یک سیستم نافذ امولسیون شونده

(د) برای ساختن ماده نافذ قابل شستشو با آب پس از امولسیون سازی

- یک امولسیفایر بر پایه روغن ( Oil based ) نامیده می شود:

الف) آب دوست ( Hydrophilic )

(ب) آبگریز ( Hydrophobic )

ج) چربی دوست ( Lipophilic )

(د) فلوروسکوپی ( Fluoroscopic )

- به امولسیفایرهای مبتنی بر آب ( Water based ) می گویند:

الف) آب دوست ( Hydrophilic )

(ب) آبگریز ( Hydrophobic )

ج) چربی دوست ( Lipophilic )

(د) فلوروسکوپی

- کدام یک از انواع فرآیندهای تمیز کاری مقدماتی زیر ممکن است برای آزمایش مایع نافذ استفاده شود؟

(الف) فقط مسواک زدن سیمی

(ب) فقط مواد شوینده و آب

(ج) فقط چربی زدایی بخار

(د) هر فرآیندی که قطعه را تمیز و خشک می کند، به قطعه آسیب نمی رساند و با مواد نافذ سازگار است.

- نتیجه محتمل حذف ناقص تمام مواد نافذ اضافی از سطح قطعه آزمایش چیست؟

الف) ایجاد نشانه های نادرست ( false indication )

(ب) تشکیل نشانه های مربوطه

ج) اغراق در اندازه نشانه های مربوطه

(د) هیچ یک از موارد فوق

- خطرات مرتبط با استفاده از برس سیمی در هنگام تمیز کاری اولیه چیست؟

(الف) موهای ( bristled ) برس سیمی ممکن است نشانه های نادرستی ایجاد کنند.

(ب) آلاینده های برس سیمی ممکن است باعث تاخیر در ترک هیدروژنی فولادهای پر کربن شود.

(ج) برس سیمی ممکن است به اندازه کافی لکه های ( soil ) ذاتی را حذف نکند

(د) برس سیمی ممکن است مسدود کند یا روی فلز را لکه دار کند. ( smear خط انداختن )

- روش ترجیحی برای حذف رنگ قبل از انجام آزمایش نافذ چیست؟

(الف) سندبلاست

ب) حذف کننده های شیمیایی

ج) برس سیمی برقی

(د) شات بلاست

- چه آماده سازی یا تمیز کردن سطح اضافی باید بر روی یک ریخته گری ( casting ) آلومینیومی ماشینکاری شده یا فرز کاری شده قبل از آزمایش نافذ انجام شود؟

الف) چربی زدایی با بخار ( vapour degreasing )

ب) اچ کردن ( Etching )

ج) شستشو با مواد شوینده ( Detegent wash )

(د) هیچ کدام

- روش قابل قبول کاربرد مواد نافذ عبارتند از:

الف) اسپری کردن ( Spraying )

(ب) غوطه وری ( Dipping )

ج) کشیدن با قلمو ( Brushing )

د) تمام موارد فوق

- دوره زمانی که ماده نافذ در سطح قطعه آزمون باقی می ماند را می گویند:

الف) زمان اقامت ( Dwell time )

ب) زمان خیساندن ( Soaking time )

ج) زمان تثبیت ( Fixing Time )

(د) زمان گسترش ( Development )

- حذف مایع نافذ اضافی ( Excess ) یک فرآیند دو مرحله ای با کدام یک از روش های نافذ زیر است؟

الف) قابل شستشو با آب ( Water washable )

(ب) امولسیون پذیر ( Post emulsifiable )

(ج) حلال قابل جابجایی ( Solvent removable )

(د) کاربردهای اکسیژن مایع

یک توسعه دهنده به بیرون آمدن ( bleed out ) نافذ کمک می کند بخاطر :

(الف) حذف کافی ماده نافذ اضافی

(ب) ارائه پس زمینه متضاد برای نشانه های رنگ قابل مشاهده

ج) عمل موئینگی ( Capillary )

(د) عملکرد امولسیفایر مناسب

- در فرآیند نافذ پاک کردن با حلال، مازاد نافذ با موارد زیر حذف می شود:

الف) اسپری آب

ب) اسکرابر آبدوست

ج) اسپری حلال

(د) حوله های تمیز بدون پرز که کمی ( slightly ) با حلال مرطوب ( moistened ) شده اند.

- آشکارساز مرطوب مبتنی بر آب اعمال می شود:

(الف) بلافاصله قبل از حذف ماده نافذ اضافی

(ب) بلافاصله پس از حذف ماده نافذ اضافی

ج) پس از یک دوره خشک شدن بعد از حذف ماده نافذ اضافی

(د) برای حداکثر حساسیت نتایج

- آشکارساز مرطوب غیر آبی اعمال می شود:

(الف) بلافاصله قبل از حذف ماده نافذ اضافی

(ب) بلافاصله پس از حذف ماده نافذ اضافی

(ج) پس از حذف ماده نافذ اضافی و خشک شدن سطح قطعه

(د) برای حداکثر حساسیت نتایج

- آشکارساز Dry اعمال می شود:

(الف) بلافاصله قبل از حذف ماده نافذ اضافی

(ب) بلافاصله پس از حذف ماده نافذ اضافی

ج) پس از خشک شدن قطعه

(د) برای حداکثر حساسیت نتایج

- اگر ماده نافذ به طور ناخواسته ( inadvertently ) روی قطعه آزمایش خشک شود چه اقدامی لازم است؟

(الف) آزمایش را تکرار کنید، با عملیات تمیز کاری اولیه شروع کنید

(ب) ماده نافذ را دوباره خیس کنید، زمان ماندن را دوباره شروع کنید و ادامه دهید

(ج) ماده نافذ را از روی سطح پاک کنید و به طور معمول رشد کنید

(د) ماده نافذ را از روی سطح پاک کنید، 5 دقیقه صبر کنید و به طور معمول توسعه یابد.

- حداکثر فشار آبکشی ( water rinse ) برای حذف ماده نافذ اضافی در فرآیند نافذ قابل شستشو با آب که ایمن در نظر گرفته می شود؟

(الف) تا حد امکان فشار کم، حداکثر 50Psi

(ب) تا 200Psi

(ج) حداکثر PSI

(د) تا 500Psi

- هنگام استفاده از امولسیفایر آبدوست ( Hydrophilic ) ، مقدار ماده نافذ حذف شده بیشتر تحت تأثیر موارد زیر است:

(الف) استحکام محلول و زمان اسپری

(ب) زمان اقامت ماده نافذ ( Dwell time )

(ج) زمان ماندگاری امولسیفایر ( Dwell time )

(د) کفایت تمیزکاری اولیه

- اگر mercury vapour arc black light به طور ناخواسته (inadvertently) خاموش شود، چه مدت ممکن است دوباره راه اندازی شود؟

(الف) بلافاصله

ب) 5 دقیقه

ج) 10 دقیقه

د) 15 دقیقه

- کدام یک از موارد زیر معمولاً به عنوان روشی برای حذف مازاد نافذ هنگام استفاده از فرآیند نافذ قابل حذف با حلال ممنوع است؟

الف) اسپری آب

ب) اسکرابر آبدوست

ج) اسپری حلال

(د) با حوله های تمیز و بدون پرز ( lint free ) مرطوب شده با حلال

- هنگام انجام آزمون نافذ فلورسنت ، مازاد نافذ معمولاً حذف می شود:

(الف) توسط اسکرابر آبدوست

ب) زیر نور UV

ج) با اسپری حلال

د) با چربی زدایی با بخار ( Vapour degreasing )

- در طول یک آزمون نافذ قابل مرئی و پاک شدن با حلال، حذف کامل ماده نافذ با موارد زیر نشان داده می شود:

(الف) عدم وجود نشانه های قرمز روی سطح قطعه آزمایش

(ب) آب شستشوی تمیز

ج) تکمیل چرخه شستشو

د) عدم وجود رنگ قرمز روی حوله های تمیز کننده

کدام یک از موارد زیر کارکرد یک آشکارساز است ؟

(الف) ارائه پس زمینه متضاد برای مشاهده نشانه ها

ب) قابل شستشو کردن ماده نافذ با آب

(ج) نفوذ ( penetrating into ) به ناپیوستگی های باز به سطح

(د) محلول شدن لکه های ( soil ) های ذاتی ( Organic ) در سطح قطعه آزمون

- کدام یک از موارد زیر عمل یک آشکارسازاست؟

(الف) ارائه پس زمینه متضاد برای مشاهده نشانه ها

(ب) حضور ناپیوستگی ها را با ایجاد یک نشانه نافذ در یک منطقه بزرگتر تشدید می کند.

(ج) مسیرهای موئینگی را برای کمک به فرآیند بیرون کشیدن ( bleed out ) فراهم می کند.

د) تمام موارد فوق

-کدام یک از آشکار های زیر قبل از عملیات خشک کردن استفاده می شود؟

(الف) خشک ( Dry )

ب) مرطوب غیر آبی ( Nonaqueous wet )

ج) مرطوب مبتنی بر آب ( Water based wet )

(د) هیچ یک از موارد فوق

- حساس ترین نوع آشکارساز برای تشخیص ناپیوستگی های ظریف عبارتند از:

الف) محلول در آب ( Water soluble )

ب) مرطوب غیر آبی ( Non-aqueous wet )

ج) خشک ( Dry )

د) آب قابل تعلیق ( Water suspendable )

- کدام یک از موارد زیر حساس ترین آشکارساز به ترتیب نزولی ( Descending ) است؟

(الف) خشک، محلول در آب، قابل تعلیق در آب

(ب) مرطوب غیر آبی، محلول در آب، قابل تعلیق در آب، خشک

(ج) غیر آبی مرطوب، خشک، محلول در آب

(د) قابل تعلیق در آب، محلول در آب، مرطوب غیر آبی

- کدام نوع آشکارساز ممکن است بصورت تعلیق یا حلال باشد؟

(الف) خشک

ب) مرطوب غیر آبی

ج) مرطوب مبتنی بر آب ( Water based wer )

(د) هیچ یک از موارد فوق

- دمای آبکشی ( Water rinse ) مورد استفاده در فرآیند نافذ قابل شستشو با آب باید:

(الف) 60 تا 110 درجه سانتیگراد

(ب) 40 تا 100 درجه سانتیگراد

(ج) 16 تا 43 درجه سانتی گراد

(د) 70 تا 140 درجه سانتیگراد

- خطر شستشوی بیش از حد در طول آزمون نافذ قابل شستشو با آب این است که:

(الف) ماده نافذ اضافی از قطعه آزمایش حذف خواهد شد.

(ب) نافذ از ناپیوستگی حذف خواهد شد.

(ج) آب هدر رفته ( Waste water ) حاوی غلظت بسیار بالایی از مواد نافذ خواهد بود.

(د) یک پوشش اکسید محافظ روی قطعه آزمون تشکیل شده است

- کدام فرآیند نافذ برای نرخ بالای تولید بسیاری از قطعات کوچک مناسبتر است؟

(الف) قابل حذف با حلال

ب) قابل شستشو با آب

(ج) امولسیون پذیر

(د) فلورسنت

- کدام فرآیند نافذ برای تشخیص ناپیوستگی های ظریف حساس تر است؟

(الف) حلال قابل جابجایی

ب) قابل شستشو با آب

(ج) فلورسنت پس از امولسیون

(د) فلورسنت قابل شستشو با آب

- کدام فرآیند نافذ برای کاربردهای قابل حمل در این زمینه مناسب تر است؟

(الف) قابل حذف با حلال ( Solvent removable )

ب) قابل شستشو با آب

(ج) امولسیون پذیر

(د) فلورسنت

- در صورت پیش بینی آزمون های مکرر از کدام فرآیند نافذ باید استفاده کرد؟

(الف) قابل حذف با حلال ( Solvent removable )

ب) قابل شستشو با آب ( Water washable )

(ج) پس امولسیون پذیر ( Post emulsifiable )

(د) فلورسنت ( Fluorescent )

- هنگام آزمایش فولاد ضد زنگ و تیتانیوم، کدام یک از عناصر شیمیایی زیر معمولاً در مواد نافذ مایع باید در حداقل باشد ؟ minimum held

الف) هیدروژن

ب) کلر ( Chlorine )

ج) کربن

د) نفت

هنگام آزمایش آلیاژهای مبتنی بر نیکل، کدام یک از عناصر شیمیایی زیر معمولاً در مادا نافذ باید در حداقل نگاه داشته شود ؟

الف) گوگرد ( Sulphur )

ب) اکسیژن

ج) کربن

د) نیتروژن

گروه هالوژن ها :

هالوژن (به معنای «نمکزا») واژهای یونانی است که از ترکیب hal (به معنای «نمک») و gen (به معنای «تولید کردن») ساخته شدهاست. گروه هالوژنها شامل عناصر گروه ۱۷ (گروه ۷ اصلی) جدول تناوبی است؛ یعنی عنصرهای فلوئور (F)، کلر (Cl)، برم (Br)، ید (I)، آستاتین (At) و تنسین (Ts).

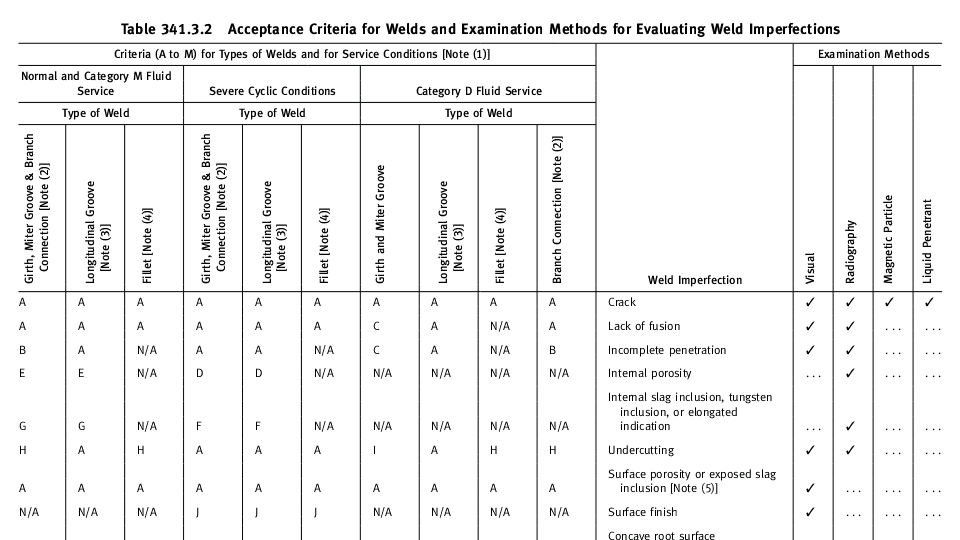

Acceptance criteria_Asme_Viii_Appendix_8

ارزیابی نشانه ها :

تنها نشانه ها ( indications ) با بعد بزرگتر از ۱.۵ میلیمتر بعنوان Relevant بررسی میشود

الف) نشانه خطی ( Linear ) دارای طول بیش از ۳ برابر عرض

ب) نشانه گرد ( Rounded ) یکی از فرم های گرد یا بیضی با طول کوچکتر مساوی ۳ برابر عرض

ج) هر گونه نشانه شک برانگیز یا قابل سوال باید مجدداً مورد آزمون قرار گیرد برای اینکه مرتبط هستند یا خیر.

استانداردهای پذیرش :

در موارد زیر قابل قبول نیستند

الف) نشانه های خطی مرتبط

ب) نشانه های گرد بیش از ۵ میلیمتر ( ۴.۸ البته )

ج) نشانه های گرد مرتبط ۴ یا بیشتر در یک خط بافاصله کوچکترمساوی ۱.۵ میلیمتر

An indication of an imperfection may be larger than the imperfection that causes it; however, the size of the indi- cation is the basis for acceptance evaluation.

(a) Treatment of Indications Believed Nonrelevant. Any indication which is believed to be nonrelevant shall be regarded as an imperfection unless it is shown by reexamination by the same method or by the use of other nondestructive methods and/or by surface conditioning that no unacceptable imperfection is present.

آزمون مناطقی از جوش که عیوب حذف و برداشته شده اند :

بعد از برداشتن عیوب و قبل از انجام جوش تعمیری آن منطقه باید با روش مناسبی آزمون مجدد شود تا اطمینان حاصل شود حذف شده یا به یک سایز مورد قبول کاهش پیدا کرده است.

(b) Examination of Areas From Which Defects Have Been Removed. After a defect is thought to have been re- moved and prior to making weld repairs, the area shall be rexamined by suitable methods to ensure it has been re- moved or reduced to an acceptably sized imperfection.

آزمون مجدد نواحی تعمیر :

بعد از تعمیر آزمون مجدد mandatory است. اگر عمق تعمیر کمتر از حساسیت فیلم موردنیاز باشد رادیوگرافی می تواند صرفنظر شود.

(c) Reexamination of Repair Areas. After repairs have been made, the repaired area shall be blended into the surrounding surface so as to avoid sharp notches,crevices, or corners and reexamined by the liquid penetrant method and by all other methods of examination that were originally required for the affected area, except that, when the depth of repair is less than the radiographic sensitivity required, reradiography may be omitted.

مزایای اعمال ماده نافذ رنگی ( dye ) روش قابل شستشو با آب

Penetrant Method A ( Water-Washable )

advantages include:

- No black light or darkened examination area required;

- Can be used for detecting a wide range of discontinuities;

- Penetrant can be easily removed with water;

- Adaptable to a large volume of small parts;

- Excellent for rough surfaces, keyways. and threads; and

- Relatively inexpensive.

معایب اعمال ماده نافذ رنگی ( dye ) روش قابل شستشو با آب

Penetrant Method A ( Water-Washable )

Disadvantages include:

- Fine discontinuities may not be detected

- Can be affected by acids and chromates,

- Not reliable on anodized surfaces,

- Susceptible to over-washing,

- Water contamination may destroy usefulness of penetrant, and

- Wide, shallow discontinuities (width greater than depth) may not be detected.

-Cutting oils may be effectively removed from parts before penetrant testing by:

a. preheating

b. vapor degreasing

c. washing with water

d. all of the above

-Subsurface discontinuities can be best detected by:

a. the post-emulsification penetrant method

b. the visible dye penetrant method

c. the fluorescent)water-washable penetrant method

d. none of rhe ahove

-The mast common type of contaminant in fluorescent penetrant fluid is:

a. metal filings

b. oil

d. water

c. detergents (from c1eaning)

-Water washable penetrants may be applied by :

a. brushing

b. spraying

c. dipping

d. all of the above

-Ultraviolet light with a proper functioning filter in place. used for fluorescent penetrant inspection can cause permanent damage :

a. human tissues

b. human eyes

c. human blood cells

d. none of the aboye

-the first step in conducting a liquid penetrant test on a surface that has been painted is to:

a. carefully apply the penetrant over the surface

b. completely remove the paint

c. thoroughly wash the surface with a detergent

d. wire brush the surface to roughen the smooth surface coating of paint

-AII of the following basic inspection principIes apply to the visible penetrant methods except :

a. the penetrant must enter the discontinuity in order to form an indication

b. indications glow when illuminated with an ultraviolet light

c. a longer penetration time is required for smaller discontinuities

d. if the penetrant is washed out of the discontinuity , an indication will not be formed by that discontinuity

-When using a post-emulsification penetrant, it is necessary to apply the emulsifier :

a. before applying the penetrant

b. after the water-wash operation

c. after the dwell time has elapsed

d. after the development time has elapsed

-When conducting a water-washable liquid penetrant test, the wet developer is applied:

a. immediately after the penetrant has been applied

b. immediately before the penetrant is applied

c. after removal of the penetrant

d. after removal of the emulsifier

-Usually, the most desirable method of removing excess water-washable penetrant after the dwell time is by using:

a. a low pressure coarse water spray

b. water and brush

c. a solid stream of water

d. water and clean rags

-The term used to describe the action of a particular developer in soaking up the penetrant in a discontinuity, so as to cause the maximum bleedout of the liquid penetrant for increased contrast and sensitivity, is known as:

a. blotting

b. capillaryaction

c. concentration

d. attraction

-The term used to define the tendency of certain liquids ( تمایل اصلی مایعات) to penetrate into small openings such as cracks or fissures is:

a. saturation

b. capillary action

c. blotting

d. wetting agent

-When conducting a liquid penetrant test using a post-emulsifiable visible dye penetrant the generally accepted method for applying the wet developer is by:

a. brushing

b. swabbing

c. dipping

d. spraying

-Using an ultraviolet light lamp with a cracked filter or without the filter in place can cause damage to human eyes because the lamp emits:

a. black light

b. ultraviolet light

c. infrared light

d. none of the above

-Which of the following characteristics does not apply to liquid penetrant testing?

a. this method can accurately measure the depth of a crack or discontinuity

b. this method can be used for on-site testing of large parts

c. this method can be used to find shallow surface discontinuities

d. this method can be made more or less sensitive by using different penetrant materials

-The term used to define the period of time in which the test part is covered with penetrant is:

a. waiting time

b. soak time (drain time)

c. penetration time (dwell time)

d. bleed in time

-Which of the following discontinuities is most likely to be missed due to improper rinse techniques?

a. a forging lap

b. deep pitting

c. shallow and broad discontiouities

d. the rinse technique will not affect the detection of discontinuities

-Which of the following surface conditioos could have a detrimental (harmful ) effct on a liquid penetrant test?

a. a wet surface

b. a rough weld

c. an oily surface

d. all of the above

-Excess penetrant (all penetrant except that which is in discontinuities) is removed from the specimen:

a. after the required penetrant dwell time has elapsed

b. before the application of an emulsifier if a post-emulsifier penetrant is used

c. by means of a steam cleaner

d. only when water-washable penetrants are used

-Liquid penetrant testing is capable of detecting:

a. subsurface intergranular stress corrosion cracking discontinuities

b. discontinuities open to the surface

c. subsurface discontinuities

d. lack of fusion (subsurface)

-Ultraviolet Iight equipment is required when penetrant testing by:

a. the fluorescent penetrant method

b. the visible dye penetrant method

c. the nonfluorescent penetrant method

d. all of the above

-When using a post-emulsifiable penetrant. the emulsifier time should be:

a. as long as the penetrant dwell time

b. half the penetrant dwell time

c. the same as the developer time

d. only as long as necessary to remove the interfering background

-When an inspector is working in a darkened area, he/she should become adjusted to the dark before inspecting parts. The generally accepted minimum time period for becoming accustomed ( خو گرفتن ) to the dark is:

a. 1 min to 5 min

b. 5 min to 10 min

c. 10 min to 15 min

d. no waiting period is necessary

-Liquid penetrant inspection cannot find:

a. surface porosity

b. surface cracks

c. an internal cavity

d. a surface forging lap

-AII of the following materials ean be tested by the usualliquid penetrant tests except:

a. unglazed porous ( متخلخل ) ceramic

b. titanium

e. high alloy steel

d. cast iron

-Liquid penetrant testing can be used to detect:

a. diseontinuities 1.6 mm (0.06 in.) below the surface

b. internal discontinuities

c. discontinuities open to the surface

d. all discontinuities

-Which of the following are commonly accepted methods for applying penetrant?

a. dipping the part in penetrant (dipping)

b. pouring the penetrant ayer the test specimen (flowing)

c. spraying the penetrant on the test specimen (spraying)

d. all of the above

-A solvent used to clean the surface of a test specimen must possess all of the following characteristics except that the:

3. cleaner must be capable of dissolving oils and greases commonly found on the surface

b. cleaner must not be flammable

c. cleaner must be free of excessive contaminants

d. cleaner must leave a minimal residue ( deposit ) on the surface

-Which of the statements below best states the danger of sandblasting (without subsequent chemical etching) for cleaning surfaces to be penetrant tested?

a. the discontinuities may be peened over and closed

b. oil contaminants might be sealed in the discontinuities

c. The sand used in the sandblasting operatian may be forced into the discontinuity

d. the sandblasting operation may introduce discontinuities

-The penetrant applied to the surface of a test specimen:

a. seeps into discontinuities

b. is absorbed by discontinuities

c. is drawn into discontinuities by capillary action

d. is drawn into discontinuities by gravity

-Which of the following statements concerning liquid penetrant testing is correct?

a. fluorescent penetrants will produce red against white discontilluity indications

b. nonfluorescent penetrants require the use of ultraviolet lights

c. fluorescent indications will be seen when exposed to ultraviolet light

d. nonfluorescent discontinuities glow in the dark for easy viewing and interpretation

-When removing excess penetrant from the surface of a test specimen:

a. the penetrant removal operation must not remove the penetrant from discontinuities

b. sufficient excess penetrant must be removed to eliminate an interfering background

c. the use of a solvent-dampened cloth is a common method of penetrant removal

d. all of the above

-Which of the following is an advantage of visible dye penetrants over fluorescent penetrants?

a. visible dye penetrants do not require ultraviolet light

b. visible dye penetrants are more sensitive than fluorescent penetrants

c. visible dye penetrants are superior in penetrating characteristics

d. visible dye penetrants are not taxicwhile fluorescent penetrants are taxic

40. The most widely ( رایج ترین ) accepted method for removing excessive water-washable penetrant from the surface of a test specimen is by:

a. using a wet rag

b. using a water spray rinse

c. washing the part directly under water running from a tap

d. immersing the part in water

The final inspection of a test specimen for discontinuities should take place:

a. immediately after the developer has been applied

b. any time after the developer has been applied

c. after the developer has been on the test specimen for the proper development time

d. Immediately after the rinse operation

-Which of the following is the most commonly used method for rermoving nonwater-washable visible dye penetrant from the surface of a test specimen?

a. dipping in a solvent

b. spraying

c. hand wiping

d. blowing

The terms dry. aqueous wet and nonaqueous wet are used to describe three different types of:

a. emulsifiers

b. cleaners

c. developers

d. penetrants

-Which of the following is not a generally accepted method for applying penetrants?

a. rubbing the penetrant over the surface

b. brushing the penetrant on the part

c. spraying the penetrant on the part

d. dipping the part in the penetrant

-Which of the following is an acceptable method for applying wet developers?

a. application with a soft brush

b. application with a hand powder bulb

c. rubbing with a saturated doth

d. spraying or dipping

-When using solvent removable penetrants, the excess penetrant may be removed by:

a. dipping the part in solvent

b. spraying the part with water and a solvent

c. rubbing the part with a wet rag

d. wiping the part with a rag (کهنه ) or cloth that has been lightly moistened ( نمدارکردن ) with solvent

-While conducting (اجرای ) a penetrant test, all of the following health precautions should be applied except:

a. washing any excess penetrant from skin using gasoline

b. washing any penetrant from skin with soap and water as soon as possible

c. keeping penetrant off clothes

d. keeping the work area clean

-Which of the following surface contaminants cannot be removed by cleaning parts in a vapor degreaser?

a. grease

b. rust ( زنگ )

c. heavy oil

d. soluble oil

-Before conducting ( اجرای ) a liquid penetrant test, it is important to ensure that the surface of the part is free of:

a. oil or grease

b. acids or chromates

c. traces of water

d. all of the above

-When performing a penetrant test using a post-emulsification penetrant, which of the following is the most critical with respect to proper timing?

a. dwell time

b. developing time

c. emulsification time

d. drying time

-Which of the following is the most likely result of an excessive emulsification time when penetrant testing with post- emulsification penetrants?

a. a large number of nonrelevant indications could appear on the part

b. shallow discontinuity indications could be lost

c. excess penetrant could remain after the wash operation

d. the emulsifier could harden, preventing the developer from blotting the penetrant in discontinuities

-In penetrant testing, developers should be able to perform all of the following functions except:

a. blotting penetrant from discontinuities

b. aiding in providing an image of a discontinuity

c. adding fluorescence to penetrants

d. helping control bleedout

-Which of the fol!owing is the primary limitatian of liquid penetrant testing?

a. penetrant testing cannot Iacate ( مکان یابی ) subsurface discontinuities

b. penetrant testing cannot Iocate shallow ( کم عمق ) surface discontinuities

c. penetrant testing cannot be used on nonmetallic surfaces

d. penetrant testing cannot be used on ferromagnetic material

-In penetrant testing, the time period from developer application to inspection is often referred to as the:

a. emulsification time

b. development time

c. dwell time

d. none of the above

-Liquid penetrant testing is a nondestructive test that can be used for:

a. locating and evaluating all types of discontinuities in a test specimen

b. locating and determining the length, width, and depth of discontinuities in a test specimen

c. determining the tensile strength of a test specimen

d. locating discontinuities open to the surface

-When conducting ( زمان اجرای ) a penetrant test using ( با استفاده از ) fluorescent penetrant, ultraviolet light equipment is required to:

a. cause the penetrant to fluoresce

b. aid the normal capillary action characteristics of a penetrant

c. neutralize excess penetrant on the surface

d. decrease the surface tension of the part

-Which of the following is a type of developer used in penetrant inspection?

a. dry

b. aqueous particulate

c. nonaqueous particulate

d. all of the above

-When penetrant testing parts, the temperature of the parts should be near room temperature. If the part is at a low temperature when tested, the:

a. penetrant may become viscous ( چسبناک )

b. penetrant may evaporate very rapidly

c. color intensity of the penetrant will decrease

d. penetrant will tend to adhere to the surface of rhe part

-If a part to be penetrant tested is hot, the penetrant:

a. may become viscous

b. may reduce sensitivity to small defects

c. may lose some of its color brilliance

d. may evaporate

-Penetrants may be classified or subdivided by the method used to remove excess penetrant. Which of the following is a proper classification in accordance with this statement?

a. nonsolvent removable

b. vapor degreased

c. water-washable

d. brush removable

-AII of the following methods are recornmended to remove grease from the surface of a penetrant test specimen except:

a. vapor degreasing

b. alkaline c1eaning

c. cleaning with salvent type material

d. hot water rinsing

-Which of the following is a possible cause for false penetrant indications?

a. excessive washing

b. inadequate application of developers

c. penetrant or part too cold during penetratian time

d. Lint or dirt ( پرز یا کثیفی )

-Developer assists in the detection of the visible dye penetrant test indications by:

a. providing a clean surface

b. providing a contrasting background

c. providing a dry surface

d. emulsifying the penetrant bleedout

-When using post-emulsification penetrants, difficulties incurred during the washing operation can be overcome by:

a. reapplying a coating of emulsifier

b. increasing the water pressure used during the washing operation

c. completely reprocessing the part from surface preparation on and by using a longer emulsifier time, if allowed

d. dipping the part in boiling water

-When conducting a penetrant test, spherical indications on the surface of a part could be indicative of:

a. fatigue cracks

b. porosity

c.Weld laps

d. hot tears

-Penetrant developer is commonly available in all of the following forms except:

a. dry developer

b. nonaqueous developer

c. wet developer

d. high viscosity developer

-The penetrant indication of a forging lap will normally be a:

a. round or nearly round indication

b. cluster of indications

c. continuous line

d. dotted line

-The penetrant indication for a cold shut on the surface of a casting will be a:

a. dotted or smooth continuous line

b. cluster of small indications

c. rough deep indication

d. large bulbous indication

-Which of the following methods for applying nonaqueous developer is normally considered the most effective?

a. spraying

b. swabbing

c. brushing

d. dipping

-Of the methods listed below, the most effective means of precleaning a test item to remove organic contaminants such as grease prior to a penetrant test is:

a. vapor degreasing

b. detergent cleaning

c. hot water rinse

d. solvent wiping

-Fluorescent materials used in fluorescent penetrants respond most actively to radiant energy with a wavelength of approximately:

a. 700 nm

b. 250 kV

e. 365 nm

d. 1 klx (100 fc ) foot candle

-Emulsifier time:

a. is important but not normally critical

b. is the time needed to rinse the emulsifier and excess penetrant from the surface

c. is extremely important and will greatly affect test results

d. should be as long as economically practical

-When performing a liquid penetrant test using solvent removable visible dye penetrant, there are several ways to remove excess penetrant from the surface of the part, Which of the methods listed below is generally regarded as most suitable for giving accurate test results?

a. squirting salvent ayer the surface with no more than 276 kPa (40 psi) pressure

b. wiping with a soaking wet cloth, then wiping with a dry cloth

c. wiping with a solvent dampened cloth, then wiping with dry cloths

d. wiping with dry paper wipes, then wiping with a solvent dampened cloth, and finally wiping with dry cloth

-Prior to the penetrant testing of a previously machined soft metal part, which of the cleaning methods listed below would best remove any smeared metal that couId mask discontinuities?

a. etehing

b. shot peening

c. alkaline cleaning

d. water cleaning with detergents

-Why is the drying proeess used in penetrant testing?

a. the drying process is used to ensure that all excess penetrant will evaporate

b. the drying process ensures the uniform drying of dry developer applied over a wet emulsifier

c. the drying process reduces penetration time

d. after the application of a wet developer, the drying process aids in securing a uniform developer coating ( پوشش یکنواخت )

-Which of the following variables must be considered to use the time required for an indication to develop as a measure of the extent of the discontinuity?

a. the type of penetrant and sensitivity of technique

b. the type of discontinuity

c. the temperature of the material being tested

d. all of the above

-The function of the emulsifier in the post-emulsification penetrant method is to:

a. more rapidly drive the penetrant into deep, tight cracks

b. react with the surface penetrant to make the penetrant water-washable

c. add fluorescent dye or pigment to the penetrant

d. provide a coating to which dry powderdeveloper can adhere

-When penetrant testing for shallow discontinuities using a post- emulsification penetrant, the emulsification time should be long enough to:

a. mix the emulsifier with the excess surface penetrant only

b. mix the emulsifier with all the penetrant on the surface and in discontinuities

c. mix the emulsifier with penetrant in the discontinuities

d. allow the emulsifier to dry out lo a white powder

-Which of the following statements concerning contaminating materials on the surface of a penetrant test specimen is false?

a. the contaminant may be of a composition that attacks the penetrant and reduces the fluorescence or color of the penetrant

b. the contaminant may reduce or even prevent capillary action by the penetrant

c. the contaminant may retain ( نگه دارد ) the penetrant and thus increase the sensitivity of the inspection

d. the contaminant may completely fill the crack and thus prevent the entry of penetrant

-Which of the following practices should be avoided when performing a penetrant test?

a. applying emulsifier by dipping the part in emulsifier

b. applying developer by spraying the part with developer

c. removal of water-washable penetrant with a water spray

d. applying emulsifier with a brush

-A commonly used method of checking on the overall performance of a liquid penetrant system is by:

a. determining rhe viscosity of the penetrant

b. measuring the wetability of the penetrant

c. comparing sections of artificially ( مصنوعی ) cracked specimens

d. all of the above

-An important difference between nonwater-washable penetrants and water- washable penetrants is that:

a. water-washable penetrants contain an emulsifier while nonwater-washable penetrants do not

b. the viscosity of the to penetrants is different

c. the color of the to penetrants is different

d. nonwater-washable penetrants are more easily removed than water- washable penetrants

-Which of the following is a discontinuity that might be found in rolled bar stock?

a. shrinkage

b. bleedout

c. laps

d. undercut

-Which of the following characteristics are normally considered when selecting the type of penetrant to be used in a penetrant test.

a. removal characteristics of the penetrant

b. sensitivity level

c. the cost of the penetrant

d. all of the above

-Which materials should be avoided in the penetrant system when testing titanium alloys?

a. carbon or oil

b. halogenated solvents

c. emulsifier or oil

d. fluorescent agents

-Which of the following is a discontinuity that might be found in sand castings?

a. incomplete penetration

b. undercut

c. pIpe

d. shrinkage

-Which of the following is a discontinuity that might be found in a welded fabrication?

a. shrinkage

b. center bead crack, cracks in heat- affected zone, or cratercracks

c. seams

d. laps

-Which of the following is a discontinuity that might be found in rolled plate?

a. laminations

b. shrinkage

c. lack of fusion

d. undercut

-Which of the following contaminants could affect the sensitivity of a penetrant?

a. acid

b. water

c. salts

d. all of the above

-Which of the following is an advantage of visible dye penetrants over fluorescent penetrants?

a. small indications are more easily seeo

b. they can be used on anodized and

chromate surfaces

c. they make less background on rough surfaces

d. no special lighting is required

-Which of the following is a discontinuity that might be found in a forging?

a. shrinkage cracks

b. laps

c. cold shuts

d. insufficient penetration

-Which of the following is a discontinuity that might be found in rolled plate stock?

a. inclusions

b. shrinkage cracks

c. forging laps

d. blow holes

-Which of the following is an advantage of fluorescent penetrants over visible type penetrants?

a. the inspection can be carried out in a well lighted area

b. small indications are more easily seen

c. they can be used where contact with water is objectionable

d. they are less sensitive to contamination of discontinuities

-Which of the following is an advantage of visible dye penetrants over fluorescent penetrants?

a. small indications are more easily seen

b. they can be used on anodized and

chromate surfaces

c. they make less background on rough surfaces

d. no special lighting is required

-Which of the following is an advantage of solvent wipe methods over water washing?

a. no special lighting is necessary during inspection

b. they provide a quicker penetration of small openings

c. small indications are more easily seen

d. they can easily be carried out in the field and remote areas

-The tendency of a liquid penetrant to enter a discontinuity is primarily related to the:

a. viscosity of the penetrant

b. capillary forces

c. chemical inertness of the penetrant

d. specific gravity of the penetrant

-The emulsifier is used:

a. to wash the penetrant out of discontinuities

b. to aid in washing off the surface of parts when using either the water or oil soluble penetrants

c. to emulsify the oil soluble penetrant, thereby making it water washable

d. to preclean parts before applying penetrant

-Developer powder should always be:

a. highly Auorescent

b. applied wet

c. colorless

d. evenly applied ( بطور یکنواخت )

-The prime purpose of the ultraviolet light

for fluorescent penetrant inspection is to: a.magnify indications

b. make the indications visible

c. develop indications

d. speed up inspection

-When improper processing causes inspection difficulties, what should the inspector do?

a. swab parts with a solvent

b. use a correct bleedback procedure

c.erase nonrelevant fluorescence

d. reprocess the part

-Which of the following is most likely to render the post-emulsification test ineffective?

3. the penetrant time is too long

b. the developing time is too long

c. the emulsifying time is too long

d. none of the above

-Dry developer should be applied:

a. so that a heavy coat of developer Covers all surfaces

b. so that a light dusting covers all surfaces to be inspected

c. with a dry paint brush

d. by dipping

-Which factor would apply in determining the dwell time required for the penetrant to be effective?

a. type of discontinuity sought

b. shape of part

c. size of part

d. surface roughness

-The part is an aluminum forging. Description - the indication is sharp, halfmoon shaped, not deep. It is called:

a. a lap

b. center line porosity

c. a heat treat crack

d. a false indication

-The part is a 13 mm (0.5 in.) thick aluminum plate with a V fusian weld. Description - the indicatían appears as a straight lineThe indication is:

a. shrinkage

b. nonrelevant

c. a quench crack

d. lack of fusion

-Shrinkage cracks are usually found in what areas of a casting?

a. thín sections only

b. heavy sections only

c. at abrupt ( ناگهانی ) changes in thickness

d. no longer a problem

-The term nonrelevant indication is used to describe certain types of penetrant testing indications. Which of the following would be a typical nonrelevant indication?

a. indications due to part geometry or part design configurations

b. nonmagnetic indications

c. multiple indications

d. nonlinear indications

-Which of lhe statements below best states the danger of using sandblasting for cleaning surfaces to be penetrant tested?

a. the discontinuities may be closed

b. oil contaminants might be sealed in the discontinuities

c. the sand used in the sandblasting operation may be forced into the discontinuity

d. the sandblasting operation may introduce discontinuities in the part

-A continuous linear indicatian can be caused by which of the following discontinuities?

a. porosity

b. slag inclusions

c. pitting

d. cracks

-Which of the following could be a source of false indications on a test specimen?

a. penetrant on the test table

b. penetrant on the hands of the inspector

c. contamination of dry or wet developer with penetrant

d. all of the above

-A crack type discontinuity will generally appearas:

a. a round indication

b. a continuous line, either straight or jagged

c. a straight, single solid line

d. random round or e10ngated holes

-Which of the following discontinuities would be impossible to detect using a liquid penetrant test?

a. a forging lap

b. a crater crack

c. grinding cracks

d. nonmetallic internal inclusions

-When removing excess post-emulsifiable penetrant in a production situation involving relatively large irregularly shaped parts, you may use a:

a. coarse spray

b. strong waterblast

c. cornmercial salvent

d. hot water immersion

-The sensitivity of wet developers can be seriously impaired:

a. when the developer temperature is greater than the ambient temperature

b. when the thickness of the coating becomes too heavy

c. if the corrosion inhibitors are added to the developer

d. if the surface of the part is polished

-When is a nonaqueous wet developer generally preferred?

a. when the dryer oven temperature is above 121°C (250°F)

b. when it is essential to use the most sensitive developers

c. when using a fluorescent penetrant on an as-cast surface

d. when using a fluorescent penetrant on a wire brushed weld

Since visible dye penetrants do not require a darkened area for the use of an ultraviolet light, visible systems are more easy to use in the field. Solvent removable penetrants, when properly applied, can have the highest sensitivity and are very convenient to use. However, they are usually not practical for large area inspection or in high-volume production settings.

Another consideration in the selection of a penetrant system is whether water washable, post-emulsifiable or solvent removable penetrants will be used. Post-emulsifiable systems are designed to reduce the possibility of over-washing, which is one of the factors known to reduce sensitivity . However, these systems add another step, and thus cost, to the inspection process.

1-The pentrants that are used to detect the smallest defects:

a. Should only be used on aerospace parts

b. Will also produce the largest amount of irrelevant indications

c. Can only be used on small parts less than 10 inches in surface area

d. Should not be used in the field

2-The total time the penetrant is in contact with the part surface is called the:

a. Penetrant dwell time

b.Developer time

c. Emulsifier time

d.Penetrant evaporation time

3-The advantage that liquid penetrant testing has over an unaided visual inspection is that:

a. The actual size of the discontinuity can be measured

b. The depth of the defect can be measured

c. The cause of the impact can be seen

d. It makes defects easier to see for the inspector

4-POD stands for:

a. Product of discontinuities

b. Probability of defects

c. Probability of detection

d. Personnel over distributor

5-Which of the following is a disadvantage of LPI?

a. Only surface breaking flaws can be detected

b. Surface finish and roughness can affect inspection sensitivity

c. Post cleaning is required

d. All of the above

6-Application of the emulsifier should not be performed with a:

a. Spray

b.Brush

c. Dip

d.Both A and B

7-It is well recognized that machining, honing, lapping and hand sanding will result:

a. In a better penetrant inspection

b.In a longer dwell time in order to produce adequate penetration of the penetrant

c. Longer dwell times

d. Metal smearing

8-What industry and military specifications control a penetrants?

a. Toxicity

b.Flash point

c.Corrosiveness

d.All of the above

9-Water suspendible developers consist of a group of chemicals that are:

a. Saturated in water and experience a chemical shift allowing it to

fluoresce on the parts surface

b. Only used on rough porous surfaces c. Dissolved in water

d. Insoluble in water but can be suspended in the water after mixing or agitation

10-Penetrants are designed to:

a. Perform equally

Perform the same no matter who manufacturers them Shift in grade and value when the temperature changes Remain fluid so it can be drawn back to the surface of the part

11-Which emulsifier system is oil based?

a. Hydrophilic emulsifier

b. Lipophilic emulsifier

c.Solvent removable emulsifier

d. All of the above have an oil base

12-The steps listed would represent which type of penetrant method? 1. Pre-clean 2. Apply penetrant and allow to dwell. 3. Pre-rinse to remove first layer of penetrant. 4. Apply hydrophilic emulsifier 5. Rinse to remove excess penetrant 6. Dry part 7. Apply developer and allow part to develop 8. Inspect.

a. Type I method A

b .Type I method B

c.Type I method D

d. Type II method D

13-The threshold of visual acuity for a person with 20/20 vision is about:

a. 0.003 inches

b. 0.03 inches

c. 0.03 mm

d. 0.3cm

14-Post emulsified penetrants:

a. Are most often used in the field

b. Should never be used in the field

c. Require a separate emulsifier to break the penetrant down and make it water washable

d.Require a separate emulsifier to break down the cleaner and make it solvent removable

15-Large defects can be hidden under a paint surface because:

a. The paint will fill in the cracks and change the fluorescence of the penetrant

b. Paint is more elastic than metal and will not fracture رنگ ،کشسانی بیشتری نسبت به فلز دار و شکسته نخواهد شد

c. The penetrant will adhere to the paint resulting in maximum fluorescence

d. All of the above apply

16-Surface contaminants can lead to:

a. A shift in the fluorescent wavelength to a lower angstrom level

b. The part needing to be redipped in order to produce good results

c. Higher background fluorescence

d. All of the above

17-Which developer form is used for dry powder developer?

a. Form a

b. Form b

c. Form c

d. Form d

18-The performance of a penetrant:

a. Will remain consistent as long is it is stored in a temperature range of 50 to 100F

b. Will only degrade of the temperature exceeds 120F

c. Can be affected by contamination and aging

c. Can be adjusted with the dwell time

19-White light intensity at the surface of the part when using a visible dye penetrant should be:

a. A minimum of 50 foot-candles l

b.A maximum of 50 foot-candles

c. A maximum of 100 foot-candles

d. A minimum of 100 foot-candles

20-Which method of penetrant removal is solvent removable?

a. Method A

b. Method B

c. Method C

d. Method D

21-When fluorescent penetrant inspection is performed, the penetrant materials are formulated to glow brightly and to give off light at a wavelength:

a. Close to infrared light

b. Close to the wavelength of x-rays

c.That the eye is most sensitive to under dim lighting conditions

d. In the red spectrum

22-Which type of penetrant is most sensitive?

a. Type I

b. Type II

c. Type III

d. Type IV

23-Which of the following is an advantage to LPI?

a. Large areas can be inspected

b. Parts with complex shapes can be inspected

c. It is portable

d. All of the above is an advantage

24-When removal of penetrant from the defect due to overwashing of the part is a concern, which method would most often be used?

a. Fluorescent water washable method

b. Visible dye solvent removable method

c. Visible dye water washable method

d. Fluorescent post emulsified method

25-Which method of penetrant removal is post emulsified, hydrophilic?

a. Method A

b. Method B

c. Method C

d. Method D

26-Developers come in a variety of forms and can be applied by:

a. Dusting

b. Dipping

c. Spraying

d. All of the above

27-Which penetrant method is easiest to use in the field?

a. Fluorescent, post-emulsifiable

b. Visible dye, water washable

c. Visible dye,solvent removable

d. Fluorescent, water washable

28-The water content of water washable penetrant:s:

a. Should be performed daily

b. Should be performed weekly

c. Should be performed monthly

d. Must be checked regularly

29-A good cleaning procedure will:

a. Remove all contamination from the part and not leave any reside that may interfere with the inspection process

b. Remove a small amount of metal from the surface of the part

c. Should leave the part slightly flourescent in order to identify any discontinuities

d . Should etch the part slightly only if it is made from 4041 aluminum

30-When performing a liquid penetrant test, the surface of the part under inspection should be:

a. Slightly damp

b. Clean and smooth to the touch

c. Free of oil, grease, water and other contaminants

d. All of the above

31-When removing water washable penetrant the maximum water pressure should be:

a. 25 psi

b. 40 psi ????

c. 50 psi

d.70 psi

32-Which emulsifier is most sensitive to contact time when applied to the parts surface?

a. Hydrophilic emulsifier

b. Lipophilic emulsifier

c. Fluorescent emulsifier

d. Visible dye emulsifier

33-If the surface of the part has been machined, sanded or grit blasted:

a. The part may also require etching

b. It can be immersed in penetrant for its entire dwell time

c. It will require a shorter dwell time

d. It will need to be heated in order to open any cracks that have been peened over

34-Water based, water washable penetrant are checked with a:

a. Centrifuge

b. Refractometer

c. Centrifuge scope

d. Crack block

35-Generally, there is no harm in using a longer penetrant dwell time as long as the penetrant:

a. Is not allowed to dry

b. Stays viscous

c. Does not form clumps on the surface of the part

d. Is mixed with emulsifier

36-When the excess penetrant is removed from the surface of the part, a course water spray should be directed at an angle of:

a. 20 degrees

b. 45 degrees

c. 90 degrees

d. It does not matter what angle the spray is applied

37-Minimum penetrant dwell times are usually:

a. 1-5 minutes

b. 1-30 minutes

c. 5-60 minutes

d. 60-100 minutes

38-Penetrant can be applied by:

a. Dipping

b. Brushing

c. Spraying

d. All of the above

39-For UV lights used in LPI, the accepted intensity is _______ microwatts per square centimeter.

a. 100

b. 500

c. 700

d. 1000

40-Most specifications limit water contamination to around:

a. 1 percent

b. 2 percent

c. 5 percent

d. 10 percent

41-Once the surface of the part has been cleaned properly, penetrant can be applied by:

a. Spraying

b. Brushing

c. Dipping

d. All of the above

42-Black lights should:

a. Only be used with a Franklin filter

b. Only be used with Type II penetrants

c. Never be used with a cracked filter

d. Never be used with Knoop filters

43-Which type of penetrant is a visible penetrant?

a. Type I

b. Type II

c. Type III

d. Type IV

44-The total time that the penetrant is in contact with the part surface is called the:

a. Soak time

b. Baking time

c. Dwell time

d. Immersion time

45-Which method is used to primarily to inspect small localized areas?

a. Method A

b. Method B

c. Method C

d. Method D

46-Which method of penetrant removal is water washable?

a. Method A

b. Method B

c. Method C

d. Method D

47-Which method of penetrant removal is post emulsified, lipophilic?

a. Method A ---> Water washable

b. Method B

c. Method C ---> Solvant removable

d. Method D ---> Hydropholic

48-Which of the following will produce higher sensitivity of a penetrant test?

a. Leaving the part immersed in the penetrant for the entire dwell time

b. Leaving the part immersed in the wet developer for the entire developer time

c. Using a nonaqueous wet developer

d. Allowing the specimen to drain-dwell during its dwell time

49-Which level of penetrant is the most sensitive?

a. Level I

b. Level II

c. Level III

d. Level IV

50-When removing excess penetrant with water, the wash time should be:

a. As long as the specifications allow

b. Based on the temperature of the part

c. As long as necessary to decrease the background to an acceptable level

d. Longer if the water temperature increases