کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشان

کلینیک فوق تخصصی دانش آموخته لوله کشی صنعتی ۸۳-۸۴ ( نفت و گاز ) - مایترکاری

سایتی نو و نخست برای ارائه راهنمای ساخت انواع شابلون پایپینگ به Fabricator ها و بالا بردن دانش ریاضی ایشانآزمون هایدرواستاتیک خطوط لوله دفنی یا Burried )

۳-۵-٢-٢ خصوصیات و شرایط کلی قطعات آزمایش :

الف - تقسیم بندی قطعات برمبنایفشار حداقل و حداکثر

ب- اختلاف ارتفاع نباید از حد مجاز محاسبه شده تجاوز نماید .

پ -طول قطعات بایستی با نظر نماینده کارفرما به میزانی باشد که آزمایشات هیدرواستاتیک با کیفیت و اطمینان کامل اجرا گردد و این میزان نیز از حداکثر طول ٢٠ کیلومتر تجاوز ننماید.

ت -در زمان تقسیم بندی قطعات، می بایستی منابع تأمین آب در نظر گرفته شود .

مراحل انجام آزمایش :

- تمیز کردن خط ( Cleaning ) با هوا نهایتاً ۷ بار

- عبوردادن توپک اندازه ( Guage )

- پرکردن خط ( Filling ) - جلوی پیگ آب میزنید تا از خروج هوا اطمینان حاصل کنید

- افزایش فشار ( Raise )

- آزمایش عدم وجود هوا

- آزمایش مقاومت ( Strength )

-آزمایش یکنواختی

- آزمایش نشتی

- تخلیه وخشک کردن خط

۵-٣-٢-٣ مجوز های لازم جهت شروع آزمایش :

پیمانکار موظف است برنامه و روش آزمایش را حداقل ۱۵ روز قبل از شروع کار تهیه و به تأیید واحد بازرسی فنی و نماینده کارفرما برساند. بدیهی است کلیه آزمایشات می بایستی طبق برنامه تایید شده انجام گیرد. ضروریست علاوه بر برنامه آزمایش، پروفیل خط لوله اجرا شده که توسط پیمانکار ارائه و به تائید نماینده کارفرما رسیده است نیز ضمیمه برنامه آزمایش گردد.

کلیه مراحل آزمایشات هیدرواستاتیک باید در حضور نماینده کارفرما و نماینده بازرسی فنی انجام پذیرد و حداقل یک هفته قبل از شروع آزمایش اطلاع رسانی گردد.

۵-٣-٢-٨-مشخصات دستگاههای اندازه گیری :

۱-۸-۲-۳-۵ فشارسنج ها :

الف) دستگاه ثبت فشار: حدود کار این دستگاه بایستی از صفر تا ۱.۵ برابر فشار آزمایش با شد و دقت کارکرد آن %١ کل دامنه دستگاه بوده و کاغذ ثبات نمودار تغییرات فشار آن از نوع ۲۴ ساعته و دستگاه هفته کوک باشد .

ب) فشار سنج مدل ساعتی:

حدود کار این دستگاه از صفر تا ۱.۵ برابر فشار آزمایش و دقت آن بایستی ١ %دامنه دستگاه باشد.

پ) دستگاه فشار سنج وزنه ای : حدود کار این د ستگاه از صفر تا ۱.۵ برابر فشار آزمایش و دقت آن بایستی ۰.۱ پوند بر اینچ مربع باشد.

۲-۸-۲-۳-۵ حرارت سنج ها :

الف) دستگاههای ثبت حرارت:

دستگاههای ثبت درجه حرارت، حدود کار این دستــــــگاه از ۰ تا ۶۵ درجه سانتیگراد و دقت ۰.۵ درجه سانتیگراد

ب) دماسنج جیوه ای:

جهت اندازه گیری دمای محیط با دامنه کاری از -۱۰ تا ۶۵ درجه و دقت ۰.۵ درجه سانتی گراد می باشد .

پ) دما سنج دیجیتال:

جهت اندازه گیری دمای زمین ( خط لوله یا شبکه) با دامنه کاری ۰ تا ۶۰ درجه سانتیگراد و دقت ۰.۱ درجه سانتیگراد

۳-۸-۲-۳-۵ سایر دستگاه ها :

الف - فیلتر آب با اندازه چشمه ۱۵۰ میکرون.

ب- پمپ پر کننده: ظرفیت این پمپ با توجه به موقعیت، و ضعیت، قطر و مسیر خطوط تغذیه از نظر پستی و بلندی انتخاب می گردد. بطوری که خط لوله با توجه به دبی آب ورودی به گونه ای پر شــود تا از بوجود آمدن کیســه های هوا جلوگیری شود.

- پمپ ف شار قوی: این پمپ باید قادر باشد با توجه به قطر و طول لوله افزایش فشار خط با دبی منا سب در خطوط تغذیه به شرح ذیل را تامین نماید.

-۱۲۰ لیتر در دقیقه قطر کمتر از ۳۰ اینچ

۱۶۰ لیتر در دقیقه قطر ۳۰ تا کمتر از ۴۸ اینچ

- دستگاه اندازه گیری مقدار آب ورودی به خط برحسب لیتر(کنتور آب).

در فا صله ٣٠ متری از ابتدا و انتهای خط لوله یا شبکه روی لوله را بردا شته و سطح آنرا از مواد عایقی کاملاً پاک نموده و قسمت حساس دستگاه حرارت سنج ثبات را روی محل پاک شده قرارداده و مقداری پشم شیشه بطوریکه کاملاً آنرا بپوشاند روی آن قرار میدهند و بوسیله نوار عایقی آنرا روی لوله محکم کرده با خاک روی آنرا پوشانده بطوری که هم سطح اطراف گردد.

تمیز کردن خط (cleaning :

پس از پایان عملیات احداث خط لوله، بایستی آن را توسط هوای فشرده و ارسال توپک تمیز کننده به دفعات لازم کاملاً تمیز نمود. سرعت حرکت پیک نباید کمتر از ۰.۵ و بیشتر از ۲.۵ متر بر ثانیه باشد .

عبور دادن توپک اندازه :

در خطوط لوله ای که بایستی در طول بهره برداری با پیگ تمیزکننده مخصوص زمان بهره برداری تمیز شوند، برای حصول اطمینان از یکنواختی سطح داخلی لوله در طول خط انجام عملیات ارسال توپک اندازه ضروری می باشد این عمل پس از تمیز کردن خط لوله وقبل از آزمایش هیدرواستاتیک انجام می گیرد. صفحه اندازه عقب پیک بایستی از جنس آلومینیوم یا فولاد با قطر ۹۵ درصد قطر داخلی ضخیم ترین لوله ( لوله با بیشترین ضخامت) در هر قطعه باشد همچنین پس از خروج توپک اندازه از خط چنانچه وضع مطلوبی داشته باشد ، درصورت تائید نماینده کارفرما ازآن عکسبرداری شده و درپرونده ضبط گردد. در غیر این صورت بایستی اشکالات خط مرتفع و تا حصول رضایت کامل ، توپک اندازه در خط ارسال گردد./

ضخامت صفحه اندازه توپک جهت عملیات :

-۴mm برای خطوط لوله تا قطر ١٢ اینچ از جنس آلومینیوم

-۶mm برای خطوط لوله از ١٤ تا ٢٠ اینچ از جنس آلومینیوم

-۶mm برای خطوط لوله از ٢٠ تا ٣٠ اینچ از جنس فولاد

-۸mm برای خطوط لوله بالاتر از ٣٠ اینچ از جنس فولاد

پر کردن خط :

ابتدا بایستی مقدار حجم ١٠٠ متر از طول لوله را از آب پر کرده، سپس توسط پیگ پر کننده و پمپ، تمام قسمت خط لوله مورد آزمایش را از آب پر نمود دبی خروجی پمپ باید به حدی باشــد که بتواند پیگ را با ســرعت ۱۰ الی ۱۵ متر در دقیقه به جلو براند. در صورت امکان پر کردن خط بایستی از پائین ترین نقطه انتهای خط لوله انجام

شود. حجم آب جلوی پیگ در مواردیکه اختلاف ارتفاع زیاد باشد بسته به مورد افزایش خواهد یافت. فشار جلوی پیگ، جهت کنترل حرکت آن نبایستی کمتر از ٢ بار (حدود ٣٠ پوند بر اینچ مربع) باشد و بسته به فشار پیگرانی و اختلاف ارتفاع قطعه، این فشار افزایش می یابد .

آزمایش عدم وجود هوا :

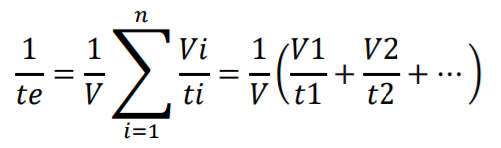

برای اطمینان از عدم وجود هوا در خط لوله میبایســتی آزمایش زیر را انجام داد ابتدا میبایســت حجم معینی از آب لوله برداشته شود و افت فشارواقعی توسط دستگاه فشار سنج وزنه اب بدقت اندازه گیری گردد. سپس این افت فشـار میبایسـت از فرمول زیر محاسـبه شـده و هر دو افت با هم مقایسـه گردد و نسـبت آنها بدسـت آورده شـود.

چنانچه نســـبت P۱ به P0 برای لوله های تا قطر ۴۰۰ میلیمتر از ٩٠ درصد و برای لوله های با قطر بیشـــتر از ۴۰۰ میلیمتر۹۵ درصد بیشتر باشد مقدار هوای موجود در خط در حد قابل قبول بوده و در نتایج آزمایش تاثیری ندارد. چنانچه نسبت فوق از اعداد داده شده کمتر باشد هوای داخل لوله بیش از حد مجاز بوده و بایستی این هوا از خط خارج گردد و با تخلیه مقدار زیادی از آب خط ، هوا را به حداقل رسانید. چنانچه خط لوله با ضخامت مختلفی ساخته شده باشد بایستی مقدار D/Ee را برای هریک از ضخامت محاسبه نموده و معدل آنها را بدست آورده و در فرمول زیر قرار داد.

V1 : حجم مربوط به هر قطعه

te : ضخامت معادل

t1 :ضخامت بکار رفته

P0=m / V ( X + D/Ee )

افت فشار محاسبه ای ( افت فشار تئوری ) = P0

افت فشار اندازه گرفته شده ( افت فشار واقعی ) = PI

حجم آب برداشت شده برحسب لیتر = m

حجم خط لوله = V

ضریب فشردگی آب = X

آزمایش مقاومت :

آزمایش مقاومت در خطوط تغذیه به روش سیکلی انجام می گردد. لوله تحت آزمایش بایستی کاملاً مدفون بوده و چنانچه قسمتهایی از آن مدفون نباشد بایستی توسط عایق حرارت کاملاً پوشیده شود تا از تبادل حرارت با محیط جلوگیری بعمل آید.

فشار آزمایش مقاومت : فشار در بالاترین نقطه باید ۱.۵ برابر فشار کاری باشد .

تبصره: فشار در پایین ترین نقطه خط تغذیه برای لوله های GrB از ۷۵ درصد SMYS ( حداقل تنش تسلیمی ) بیشتر نشده و برای لوله های GrX42 از ۹۰ درصد SMYS ( حداقل تنش تسلیمی ) بیشتر نشود.

پس از اینکه فشار آزمایش به حد فشار آزمایش رسید، خط به مدت ٣٠ دقیقه در این فشار نگهداشته می شود و سپس فشار به نصف تقلیل داده شده و مجدداً فشار را افزایش می دهیم و این عمل بایستی دوبار دیگر تکرار گردد و چنانچه اشکالی در زمان آزمایش پیش نیاید، آزمایش مقاومت مورد قبول واقع می گردد.

یکنواخت سازی :

پس از تایید آزمایش عدم وجود هوا و آزمایش مقاومت و کاهش فشار به حد فشار نشتی مطابق آزمایش نشتی خط جهت یکنواخت شدن فشار و حرارت برای مدتی تحت نظر قرار داده می شود. مدت زمان دوره یکنواختی بستگی به میزان اختلاف دمای آب داخل خط ودمای محیط دارد. در هر طول خط جهت یکنواخت شدن فشار و درجه حرارت می بایستی به شرح زیر تحت نظر قرار داده شود :

١ -لوله های تا قطر ۴۰۰ میلیمتر ( ۱۶ اینچ ) یک روز

٢ -لوله های با قطر بیش از ۴۰۰ میلیمتر (۱۶" ) تا ٧٥٠ میلیمتر ("٣٠ ) دو روز

٣ -لوله های با قطر بیش از ٧٥٠ میلیمتر ("٣٠ ) سه روز

ثبت دما و فشار توسط دستگاه های ثبات ,و حداقل هر ۲۴ ساعت یکبار قرائت فشار ودمای خط در طول زمان آزمایش یکنواختی ضروری است .

شرح آزمایش نشتی :

هدف از این آزمایش صحت عدم نشتی در خط میباشد . پس از رسیدن فشار به حد فشار آزمایش و پس از پایان زمان آزمایش یکنواختی ، خط لوله آماده آزمایش نشتی می باشد. از این به بعد خط به مدت ۲۴ ساعت تحت آزمایش نشتی قرارگرفته و راس هرساعت فشار توسط فشار سنج وزنه ای و هر ٢ ساعت دمای زمین از طریق لوله های حاوی روغن توسط ترمومتر قرائت می گردد. این دما بعنوان دمای آب داخل لوله در نظر گرفته می شود. همچنین فشار و دمای خط توسط دستگاههای ثبات ثبت شده ودمای محیط نیز هر ساعت توسط دما سنج اندازه گیری می شود. پس از پایان ۲۴ ساعت زمان آزمایش با بررسی ومقایسه نمودار های فشار ودرجه حرارت و ارقام یادداشت شده مطابق با فرم گزارش آزمایش نشتی ، در صورتیکه روند افت فشار در طول ۲۴ ساعت مدت آزمایش ثابت ویکنواخت نباشد و با تغییرات دمای محیط نیز هماهنگی و هم خوانی داشته باشد نتیجه آزمایش طبق محاسبه از طریق روابطی بدست خواهد آمد.

تخلیه و خشک کردن:

پس از تائید آزمایش نشتی بلافاصله بایستی خط لوله از آب تخلیه و خشک گردد. چنانچه به عللی آب باید مدتی در خط لوله باقی بماند بایستی مواد ضد زنگ به آب مورد استفاده افزوده شود به هر صورت حتی اگر آب دارای مواد ضد زنگ هم باشد بیشتر از شش ماه نمی توان آب را داخل لوله نگاهداشت و باید

آب را از خط تخلیه و آنرا خشک نمود. تخلیه آب توسط چند پیگ که با هوای گرم به جلو رانده میشود انجام میگیرد ( باید دقت شود که آب تخلیه شده از لوله خساراتی به بار نیاورد) بایستی خط لوله را کاملاً خشک نمود.

حتی برای اطمنیان از خشک شدن کامل بایستی از متانول استفاده نمود به هر جهت هوائی که از انتهای خط خارج

میشود بایستی کاملاً خشک بوده و هیچ گونه رطوبتی با خود نداشته باشد. اگر پس از خشک کردن خط مورد استفاده قرار نگیرد و چنانچه بخواهند آنرا بیش از شش ماه خالی نگهدارند، خط را بایستی با نیتروژن یا گازهای بی اثر با فشار یک کیلوگرم بر سانتیمتر مربع پر نموده و تا زمان بهره برداری تحت این فشار نگاهداشت.

تبصره ( note ) : آزمایش ایستگاههای شیر ، انشعابات ، دریافت و ارسال پیگ و لوله های مورد استفاده جهت tie-in و عبور از تقاطع ها می بایستی بصورت رو باز با سرجوش های قابل رویت و بدون عایق با آب انجام گیرد. فشار آزمایش ۱.۵ برابر فشار کاری و مدت زمان آن ۴ ساعت می باشد . در طول این مدت آزمون فشار ثابت نگهداشته می شود و هیچ نشتی قابل قبول نمیباشد. در این خصوص لوله های مورد استفاده جهت عبوراز تقاطع ها پس از نصب و اتصال به خط می بایست مجدداً همراه با کل خط تحت آزمون مقاومت و نشتی قرار گیرد.